Im Detail: Do-it-yourself-Schneemobil-Schneemobil-Reparatur von einem echten Meister für die Website my.housecope.com.

Von Vitaliy S, 25. Februar 2011 in Fahrzeuge

Kein registrierter Benutzer sieht diese Seite

Von GAVIALL

Erstellt gestern um 07:36

Von Nikolai Sch

Erstellt am 3. Juni 2009

Von Dennis

Erstellt am 15. August 2009

Von Dennis

Erstellt am 15. August 2009

Von Kolobok

Erstellt am 17. April 2012

Von Your-Optic

Erstellt am Dienstag um 20:59

Papa-60 » 04. Feb. 2012, 19:09

Andreas 051 » 04. Februar 2012, 21:40 Uhr

Filipych » 17. Februar 2012, 14:02

murmanchanin hat geschrieben: ein Wunder unserer Buranoprom, das ist, was Nadybal.

Schneemobil "Buran" mit eigenen Händen.

Bauen Sie das Schneemobil "Buran" selbst zusammen

Wir bieten Ihnen einen kompletten Satz von Teilen und Baugruppen zur Selbstmontage des Buran-Schneemobils. Das Set enthält alle Kleinteile und Befestigungselemente.Mit nur einem Satz Schraubenschlüssel in Ihrem Arsenal können Sie ein Schneemobil zusammenbauen, das die beliebtesten russischen Schneemobile in seinen Eigenschaften übertrifft. Die Hauptvorteile eines aus dem vorgeschlagenen Bausatz zusammengesetzten Schneemobils:

- ein drehmomentstärkerer und sparsamerer 4-Takt-Honda-Motor aus China, der von unserer Firma modifiziert wurde;

- verstärkter Rahmen, hergestellt von Buran-Chassis;

- niedrigere Kosten im Vergleich zum Original.

Gleichzeitig sind alle Teile mit Ausnahme des Motors vollständig mit den Teilen des Buran-Schneemobils austauschbar, wodurch es in jeder Region Russlands gewartet werden kann.

Wir sind bereit, ein Schneemobil-Kit "Buran" von einem Transportunternehmen in jede Region des Landes zu schicken.

| Video (zum Abspielen klicken). |

Der Preis des Bausatzes Kit Schneemobil "Buran" 158 000 r

Und die Verfeinerung der „Dviga“ besteht wahrscheinlich darin, die Kolben aus Birke durch Kiefer, Aluminiumpleuel (russische Wertstoffe - nach China) und Bleilager zu ersetzen. Die Lebensdauer dieses Wunders beträgt im erfolgreichsten Fall 300 km.

Schon gesehen: NAH.

Filipych » 17. Februar 2012, 14:20 Uhr

Asenny » 26. Februar 2012, 00:40 Uhr

Michael, ich freue mich sehr für dich, dass du die Heizung der Griffe und des Abzugs eingebaut hast! Und unsere Hände sind kalt! Bitte erläutern Sie: Welche Griffe, woher haben Sie sie, wie haben Sie sie angeschlossen? Aber nein, das ist eine Frage für Buranovod.

Filipych » 29. April 2012, 18:54 Uhr

Papa-60 » 30. April 2012, 07:35

Dyuk » 01. Mai 2012, 11:12

Juri Timofejewitsch hat recht. Die in diesem Jahr bearbeiteten Kolben und Zylinder zeigten nicht einmal Anzeichen von Verkeilung, obwohl sie die Geräte wie gewohnt in vollen Zügen trieben.

Auch bei den Verbesserungen an der Abgasanlage stimmt alles. ca. 30% ergibt eine Erhöhung der Abgasanlage mit einem DD-Resonator, d.h. etwa 43 PS vom Motor entfernt. klanglich gibt es zwei Möglichkeiten, 4 Dezibel leiser (ca. 25 %) auf der Fahrerseite und 43 PS. vom Motor abnehmen und 6 Dezibel leiser (ca. die Hälfte) auf der Fahrerseite und 38 PS. vom Motor entfernen.

Der Verbrauch sinkt um ca. 15 %. Der Motor wird mit diesem System anders.

Nun, die Tatsache, dass sie Sie bitten, in persönlicher Post zu schreiben, was ist hier seltsam? Wir mögen keine Menschen, die Fähigkeiten entwickeln und die Früchte ihrer Arbeit erkennen.

Schreiben Sie an Yuri Timofeevich (Batya-60), er wird immer helfen.

Filipych » 01. Mai 2012, 19:15 Uhr

Filipych » 01. Mai 2012, 19:25

Papa-60 » 03. Mai 2012, 07:02

Filipych » 03. Mai 2012, 22:06

Andreas » 04.06.2012, 12:39 Uhr

Andreas » 05. Juni 2012, 05:32

Andreas » 05. Juni 2012, 05:46

Andreas » 06. Juni 2012, 07:08

Andreas » 06.06.2012, 07:20

Andreas » 19. Juni 2012, 11:14 Uhr

Asenny » 29. Juli 2012, 21:45 Uhr

Hermann » 04. August 2012, 05:28

Er ist heiß angezogen. Es ist wünschenswert, einen Abzieher mit einem nativen Abzieher herzustellen, der auf das Gewinde des Schwungrads geschraubt und dann mit einer Schraube herausgedrückt wird. Sie können ihn ein wenig erwärmen und an den Kanten brechen. Dann schaue ich mir deine alte Verkabelung an und die kostet BCA. Ändern Sie die gesamte Verkabelung auf normal und verbinden Sie den Magnetzünder mit einer geraden Linie, wobei Sie jeglichen Mist umgehen, und entfernen Sie den Anlasser, wenn Sie ihn nicht verwenden. Sie können die Krone nicht aufsetzen, wenn Sie die Welle austauschen, wenn Sie dies erneut nicht tun benutze den Anlasser und die Batterien, ich habe es schon lange nicht mehr.

Filipych » 05. August 2012, 05:21

alex66 » 11. August 2012, 06:57

alex66 » 11. August 2012, 07:07

Michel1 » 13. August 2012, 09:33

Starower » 16. November 2012, 18:16 Uhr

Starower » 16. November 2012, 18:39 Uhr

Michel1 » 16. November 2012, 20:01

Starower » 20. November 2012, 18:08

Starower » 20. November 2012, 18:33 Uhr

Schließlich habe ich alles eingesammelt und als ich mich umsah, war alles da und ich sah, dass da noch ein Gehäuse für das Variatar war. Ich dachte, ich würde mich anziehen, aber ich konnte nicht, der Resonator störte, ich wollte ihn nicht ausziehen. Beschlossen, das Gehäuse vorerst in Ruhe zu lassen.

Außerdem habe ich ihn auf Anraten eines Widerstands in einen der Drähte des Knopfes gelötet, um den Motor auszuschalten. Der Schneesturm begann hart, es war zu spüren, dass er voller Kraftstoff war, hob die Nadel um eine Stufe an und begann normal zu starten und zu arbeiten. Zu allem anderen sage ich erst einmal nichts - ich weiß es nicht. Das Motorengeräusch wurde leiser. Ich möchte einen vollen Tank füllen und sehen, wie lange es hält. Ich schreibe später zurück. Tschüss.

Hermann » 21. November 2012, 03:03

Zeitzone: UTC + 7 Stunden

5 Wie wird das Kabel verlegt, damit sich die Rollen nicht drehen?

Einige Gedanken habe ich schon formuliert, im Laufe der Arbeit werde ich sie posten, aber sicher hat sich schon die reichste Erfahrung der Mitglieder des Forums Wissen zu meinen Fragen angesammelt

Die Fragen lauten also:

1 Sie können den Innenring mit einer Schleifmaschine von der Wellenachse entfernen, das ist verständlich, aber wie groß sollte der Bohrungsdurchmesser für das Lager auf dieser Achse sein (einige sind anständig gebrochen)?

1. Der innere Clip lässt sich schneller und einfacher teilen. Wellendurchmesser = Lagerinnendurchmesser.

2 Wie ziehe ich den Käfig des Streulagers aus dem Balancer heraus?

2. Drehen Sie die Wange des Balancers und stechen Sie auf etwas - ein Clip sollte herauskommen, eine andere Option ist ein Abzieher.

3 Wie zerlege ich die Eisbahn? Es ist ein sehr schwieriger Prozess, die Schlüssel werden umgangen und es ist sehr langsam. Vielleicht ist jemandem was eingefallen?

3. Ein Schraubendreher ist jedoch schneller

4 Wie wird die Rolle aufgeweitet, um das Lager zu entfernen? Und dann zurückrollen? Oder so: eine Methode zum Austausch des Wälzlagers?

4. Setzen Sie eine Stange mit einem Durchmesser von 22 mm ein und stechen Sie ein Lager darauf. Ohne die Stange zu entfernen, schlagen Sie mit einem Hammer darauf, Sie setzen ein neues Lager ein. Es gibt viele Möglichkeiten zum Abfackeln - mit einer Kugel, einer Hülse ...

5 Wie wird das Kabel verlegt, damit sich die Rollen nicht drehen?

Es gibt viele Ideen mit Fotos in diesem Forum. Hat mich persönlich nicht gestört

Einige Gedanken habe ich schon formuliert, im Laufe der Arbeit werde ich sie posten, aber sicher hat sich schon die reichste Erfahrung der Mitglieder des Forums Wissen zu meinen Fragen angesammelt

Es scheint alle Fragen beantwortet zu haben. Zwischen den Zeilen lesen

Die Fragen lauten also:

1 Sie können den Innenring mit einer Schleifmaschine von der Wellenachse entfernen, das ist verständlich, aber wie groß sollte der Bohrungsdurchmesser für das Lager auf dieser Achse sein (einige sind anständig gebrochen)?

1. Der innere Clip lässt sich schneller und einfacher teilen. Wellendurchmesser = Lagerinnendurchmesser.

1.1 es gibt klassische Möglichkeiten den Lagersitz wiederherzustellen (sogar die Folie zurückspulen)

2 Wie ziehe ich den Käfig des Streulagers aus dem Balancer heraus?

2. Drehen Sie die Wange des Balancers und stechen Sie auf etwas - ein Clip sollte herauskommen, eine andere Option ist ein Abzieher.

2.2 aufheizen.

3 Wie zerlege ich die Eisbahn? Es ist ein sehr schwieriger Prozess, die Schlüssel werden umgangen und es ist sehr langsam. Vielleicht ist jemandem was eingefallen?

3. Ein Schraubendreher ist jedoch schneller

3.3 ist nicht schwer. (Es ist schwierig, den Teig für Kuchen zu kneten, um die Wäsche zu backen und zu bügeln.) Schneiden Sie, wie Lyokha sagt, und legen Sie neue schlüsselfertig auf. Aber ich konnte einfach keine öffnen. Alles mit Händen.

4 Wie wird die Rolle aufgeweitet, um das Lager zu entfernen? Und dann zurückrollen? Oder so: eine Methode zum Austausch des Wälzlagers?

4. Setzen Sie eine Stange mit einem Durchmesser von 22 mm ein und stechen Sie ein Lager darauf. Ohne die Stange zu entfernen, schlagen Sie mit einem Hammer darauf, Sie setzen ein neues Lager ein. Es gibt viele Möglichkeiten zum Abfackeln - mit einer Kugel, einer Hülse ...

4.4 Ja!

5 Wie wird das Kabel verlegt, damit sich die Rollen nicht drehen?

Es gibt viele Ideen mit Fotos in diesem Forum. Hat mich persönlich nicht gestört

5.5 ist nicht unbedingt erforderlich. Sie können die Wagen einfach miteinander verbinden. Ich habe die Gummiringe von den Kameras auf die Karren gelegt. Als Ergänzung zu den Federn.

Einige Gedanken habe ich schon formuliert, im Laufe der Arbeit werde ich sie posten, aber sicher hat sich schon die reichste Erfahrung der Mitglieder des Forums Wissen zu meinen Fragen angesammelt

Es scheint alle Fragen beantwortet zu haben. Zwischen den Zeilen lesen

Betreff: ICE RMZ "Buran" - Reparatur, Überarbeitung, Bewertungen.

Pordonya natürlich, aber ich dachte, diese Seite zielt auf das Thema Boot ab und hat Konsequenzen von hier.

Dafür gibt es ein eigenes Forum.

Es gibt eine riesige Menge an Informationen über Burashka. Dort werden alle Fragen beantwortet!

Es geht natürlich auch um Boote, aber aus irgendeinem Grund bin ich hierher gezogen, hier gibt es mehr Informationen.

Auf der Schneeseite bin ich als „Kuzmich84“ registriert, obwohl ich bereits von der Niederlassung „Buran“ zur Niederlassung „Taiga 550 V“ gewechselt bin, aber nur positive Emotionen über Burashka bleiben!))

Betreff: ICE RMZ "Buran" - Reparatur, Überarbeitung, Bewertungen.

Viele Anwender werden spontan antworten und altbekannte Anforderungen nennen: Ölanteil, Vergaser- und Zündeinstellungen, Motorsauberkeit und richtige Fahrweise. Diese Tatsachen sind unbestreitbar. Was aber, wenn die Umsetzung dieser Grundlagen nicht die notwendigen Parameter liefert? Die Antwort ist wie immer einfach - Upgrade des Motorkühlsystems alleine. Welche Schritte in diese Richtung unternommen werden können, wird beim Lesen des Artikels deutlich. Der einfachste Schritt besteht darin, die Abgasanlage mit Wärmedämmstoffen zu isolieren. Die Idee dieser Modernisierung ist, dass sich die vom Zwangskühlsystem angesaugte Luft nicht durch die Erwärmung des Abgaskrümmers erwärmt. Zusätzlich reduziert dieses Verfahren das Betriebsgeräusch. Schalldämpfer importierter Schneemobile haben zunächst in ihrem Gerät eine Innenpackung aus Hochtemperaturmaterialien mit hohem Schallabsorptionsgrad

Solche Upgrades sollten mit Vorsicht behandelt werden, weil Abgassystem verliert die Fähigkeit, Wärme an die äußere Umgebung zu übertragen, und seine inneren Teile beginnen Temperaturbelastungen ausgesetzt zu werden, für die es nicht ausgelegt ist. Infolgedessen beginnen im Schalldämpfer Segmente auszubrennen, die sich anschließend frei bewegen und metallische Geräusche erzeugen, die für das Schneemobil nicht charakteristisch sind. Die Dauer der Zerstörung des Schalldämpfers ist jedoch in jedem Einzelfall individuell und kann Jahre dauern.

Eine korrektere Lösung sollte eine separate Luftzufuhr zum Lufteinlass oder die Verwendung eines Hitzeschilds vom Schalldämpfer sein. Es ist nicht nötig, darüber zu sprechen, alle Fotos unten geben eine klare Vorstellung davon, wie dies geschehen kann. Es gibt Schneemobile, bei denen regelmäßig Luft durch einen speziellen Kanal angesaugt wird - ein Gehäuse aus der Außenumgebung. Es ist unbestreitbar, dass die Möglichkeit der direkten Luftansaugung aus dem Außenraum zu einer verbesserten Motorkühlung und niedrigeren Zylindertemperaturen beiträgt.

Der nächste richtige Schritt verbesserte Motorkühlung und Reduzierung der Zylindertemperatur im Allgemeinen - Einbau eines Siebs zwischen dem Auspuffkrümmer und den Motorzylindern. Diese Idee wird fast seit der Gründung des Schneemobilbaus in Russland bei importierten Schneemobilen verwendet.

Die Aufgabe eines solchen Siebs besteht darin, den durch die Zylinder strömenden Luftstrom zu unterbrechen und zu verhindern, dass er sich bei Kontakt mit einem glühenden Auspuffkrümmer zusätzlich erwärmt. Am zusammengebauten Motor sieht das ungefähr so aus. Darüber hinaus fehlt, wie auf dem Foto zu sehen ist, das Kühlgehäuse am Auslass des Auspuffrohrs praktisch.

Seit etwa 2001 wird eine ähnliche Lösung bei den Motoren des Buran-Schneemobils verwendet, die innen installiert werden Kühlmantel Luftstromteiler

Wenn Ihr Schneemobil nicht über eine solche Lösung verfügt, empfehlen wir Ihnen dringend, diese Methode in Betrieb zu nehmen, eine Platte herzustellen und diese unabhängig von der Marke des Schneemobils zu installieren. Darüber hinaus wurde kürzlich ein ähnliches Design im Werk bei der Montage der Motoren des Taiga-Schneemobils verwendet. Der Effekt des Designs ist auch ohne den Einsatz elektronischer Motortemperatursensoren sehr spürbar. Die thermische Belastung des linken Zylinders wird besonders stark reduziert, außerdem wird der Temperaturunterschied zwischen linkem und rechtem Zylinder minimiert.Als Beispiel für die Anwendung dieser Methode auf eigene Faust siehe das Foto unten, auf dem der gelb hervorgehobene Teil des Kühlgehäuses entfernt wurde

Es gibt Handwerker, die zwei Lüfterräder an einem Schneemobil montieren. Die Methode ist sehr umstritten, da theoretisch der Betrieb von zwei Laufrädern mit unidirektionaler Rotation von übermäßigen Luftturbulenzen begleitet wird - sich gegenseitig stören. In der Praxis hat niemand Forschungen durchgeführt und es ist nicht möglich zu sagen, ob der Luftstrom zunimmt oder abnimmt

Die letzte wesentliche Verfeinerung des Kühlsystems ist eine Erhöhung der Drehzahl des Lüfterrads. Dies wird erreicht, indem die Größe der Riemenscheiben bei gleichzeitiger Verwendung von nicht standardmäßigen Abmessungen des Keilriemens geändert wird. Für ein solches Upgrade ist es in der Regel notwendig, einen Dreher zu kontaktieren und Keilriemen auswählen zu können

Wo Sie Ihre Reise zur Senkung der Betriebstemperatur des Motors beginnen, liegt ganz bei Ihnen. Vor allem haben wir versucht, klar zu vermitteln, dass es ein weites Betätigungsfeld gibt. Und Sie entscheiden, ob Sie alles beim Alten lassen oder durch eine verbesserte Kühlung Ihres Schneemobils die Fahreigenschaften und damit die Verkehrssicherheit erhöhen.

Wenn der Artikel hilfreich war, bewerten Sie ihn bitte, indem Sie oben auf der Seite auf die Schaltfläche "Bewertung" klicken!

Dieses Handbuch gibt einen Überblick über das Verfahren zum Zusammenbau des Schneemobils als Ganzes. Hersteller von Teilen und Baugruppen können einige ihrer Parameter ändern, wie z. B. Lochdurchmesser usw. Einige Teile werden mit übermäßigen Toleranzen hergestellt, was typisch für Haushaltsprodukte ist. Daher müssen Sie sich nicht nur mit Standardschlüsseln bewaffnen, sondern auch mit einem Bohrer mit Bohrern und vorzugsweise einer Schleifmaschine. Natürlich kommt keine solche Arbeit ohne einen Hammer aus. Um den Vorgang zu beschleunigen, benötigen Sie außerdem eine Nietmaschine, obwohl Sie Nieten leicht durch Schrauben und Muttern ersetzen können.

Obwohl die Verkabelung eines 4-Takt-Schneemobils sehr einfach ist, Alle elektronischen und elektrischen Komponenten sind bereits am Motor installiert, Sie benötigen einen Drahtschneider, ein Messer und einige einfache Werkzeuge, um die Kabel mit dem Scheinwerfer und dem Rücklicht zu verbinden.

Verwenden Sie beim Zusammenbau den Katalog der Teile und Baugruppen des Schneemobils.

Wir wünschen Ihnen also viel Freude beim Zusammenbau einer Schneemobilmaschine mit Ihren eigenen Händen.

1. Bringen Sie eine Dichtung unter dem Umkehrkastenflansch am Rahmen des Schneemobils an. Verwenden Sie zum Abdichten Dichtmittel. Setzen Sie das Kettenrad der Raupenantriebswelle in die Rückwärtskastenkette ein. Installieren Sie die Umkehrbox am Rahmen und ziehen Sie sie mit 6 Muttern und Unterlegscheiben fest, beginnend von vorne links.

2. Legen Sie den Rahmen des Schneemobils auf die Seite. Setzen Sie eine der Schienen in die Aussparung des Rahmens des Schneemobils ein. Die hintere Kettenwelle mit den 2 Spannern und 2 Federn einbauen. Installieren Sie die 2. und 3. Rollwagen. Bitte beachten Sie, dass die linken und rechten Wagen unterschiedlich sind. Bei richtiger Montage steht das Vorderrad des Drehgestells am äußeren Gleisrand.

3. Installieren Sie den Gummi-O-Ring, die Sicherungsringe und die Lager auf der Antriebswelle. Installieren Sie die Raupenantriebswelle durch die Raupe. Äußeres Lagergehäuse der Raupenantriebswelle einbauen und mit 3 Muttern sichern.

4. Installieren Sie die Raupenantriebswelle durch die Raupe. Äußeres Lagergehäuse der Raupenantriebswelle einbauen und mit 3 Muttern sichern.

5. Drehen Sie den Rahmen des Schneemobils auf die andere Seite. Installieren Sie die zweite Raupe, indem Sie p.p. wiederholen. 2-4.

6. Spannen Sie die Ketten mit den Kettenspannerschrauben. Achten Sie auf die gleichmäßige Spannung der Ketten. Ziehen Sie die Schienen nicht zu fest an, da dies erzeugt mehr Widerstand gegen die Bewegung des Schneemobils und führt zu erhöhtem Verschleiß an den Schneemobilmechanismen. Muttern der Hinterachse festziehen.

7. Ski mit Feder und Königszapfen montieren.

8. Montieren Sie die Skibaugruppe am Rahmen des Schneemobils, indem Sie den Achsschenkelbolzen durch das Rohr am Rahmen des Schneemobils führen. Stecken Sie die Feder und den Hebel des Königszapfens auf den verzahnten Schaft des Königszapfens. Achten Sie auf die Parallelität des Königszapfenhebels und der Skiachse.Ziehen Sie die Keilverbindung mit einer Schraube fest.

9. Platzieren Sie den Rahmen des Schneemobils horizontal auf den Schienen.

10. Montieren Sie den Lenkerstützrahmen, indem Sie ihn mit 2 M8-Bolzen an die Rahmenhalterungen des Schneemobils schrauben. Installieren Sie die Bremshalterung auf den 2 Bolzen des Umkehrkastens. Installieren Sie die Lenkerbaugruppe mit Buchsen und Buchsenabdeckungen mit 4 Schrauben und befestigen Sie sie oben am Lenkerstützrahmen und unten an der Bremshalterung. Schrauben Sie die Lenkrolle mit einer M10 Innensechskantschraube an den Lenkhebel. Sichern Sie die Schraube mit einer M10-Mutter.

11. Montieren Sie die Passfeder, dann die Halbkupplung, die Feder, die Buchsen der Halbkupplung, die bewegliche Scheibe auf der Welle des Umkehrkastens und stecken Sie dann das freie Ende der Feder in das Loch der beweglichen Scheibe die Distanzhülse, den Haltering, die Passfeder, die Festscheibe. Sichern Sie die Baugruppe mit einer M12-Schraube mit Unterlegscheibe und Federring.

12. Installieren Sie den Steuermechanismus des Umkehrgetriebes, indem Sie den Vierkantlochhebel an der Achse des Umkehrgetriebes befestigen und mit einer M8-Mutter sichern. Befestigen Sie die Halterung mit dem Steuergriff mit 2 M6-Schrauben an der Rahmenstütze der Lenkwelle.

13. Installieren Sie den Kraftstofftank am Rahmen des Schneemobils. Befestigen Sie es mit einer Klemme, indem Sie die Enden der Klemme mit Muttern und M8-Unterlegscheiben an die Bolzen am Rahmen des Schneemobils schrauben.

14. Bringen Sie den 6x6-mm-Schlüssel, die Bremsscheibenbuchse und die Bremsscheibe am Schaft der Zwischenwelle des Umkehrgetriebes an. Befestigen Sie die Teile mit einer M8-Figurschraube und einer Unterlegscheibe. Installieren Sie den Bremsmechanismus mit 2 M6-Schrauben an der Bremshalterung. Montieren Sie den Bremshebel am Lenkrad. Verbinden Sie den Bremsmechanismus mit dem Bremskabel mit dem Bremshebel. Stellen Sie das Leerspiel des Hebels mit der Gewindehülse am Bremszug ein.

15. Installieren Sie den Sitz auf dem Rahmen des Schneemobils. Bohren Sie dazu Löcher in den Rahmen des Schneemobils, um die Scharniere des Klappsitzes zu befestigen. Befestigen Sie sie mit Schrauben oder Nieten am Rahmen des Schneemobils. Installieren Sie die Verriegelung auf der gegenüberliegenden Seite des Sitzes zum Rahmen des Schneemobils, indem Sie Löcher in den Rahmen des Schneemobils bohren, um ihn zu sichern.

Das Fahrwerk des Schneemobils besteht aus einem Raupenfahrwerk und einem schwenkbaren Ski.

Der Raupenschlepper umfasst Raupen, Antriebs- und Führungswellen mit Kettenrädern und Ausgleichsrollen.

Ketten sollten so installiert werden, dass der rechte Winkel der Stollen am unteren Kettenlauf nach vorne zeigt, da die Ketten den Schnee unter sich schieben, anstatt ihn zu greifen.

Zwischen den Fenstern installierte Stahlhalterungen sind so konstruiert, dass sie genau in die Zähne der Antriebs- und Führungskettenräder eingreifen. Das Fahren mit heruntergefallenen oder beschädigten Stollen kann zu übermäßigem Verschleiß an den Kettenradzähnen und schnellem Kettenbruch aufgrund von Abrieb und Bruch der Brücken zwischen den Fenstern führen.

Reis. 7 - Caterpillar-Antriebswelle

1 - Lagergehäuse; 2 - äußere Nabe; 3 - Sternchen; 4 - innere Nabe; 5 - Welle; 6 - Schraube; 7 - Mutter; 8 - Buchse; 9 - Manschette; 10 - Lager; 11 - Unterlegscheibe; 12 - angetriebenes Kettenrad; 13 - Sicherungsring

Die Antriebswelle (Abb. 7) befindet sich im vorderen Teil des Schneemobilrahmens und besteht aus einer Stahlhohlwelle 5 mit daran angeschweißten Naben 4, Naben 2 und dazwischen eingebauten Kettenrädern 3, die jeweils an den Naben befestigt sind mit Schrauben und selbstsichernden Muttern. An den Enden der Welle befinden sich Lager 10 und Gummimanschetten 9. Zwischen dem Lager und der Manschette ist eine Verriegelungsvorrichtung installiert.

Ring 13. Die Antriebswelle ist an einem Ende in das Lagergehäuse eingebaut, das an das Gehäuse des Umkehrkastens geschweißt ist, und durch die Keilverzahnung am Ende der Welle ist sie mit dem angetriebenen Kettenrad 12 des Kettenantriebs verbunden, das andere Ende in das Lager Gehäuse 1 am Rahmen des Schneemobils. Zwischen dem angetriebenen Kettenrad 12 und dem Lager 10 ist eine Unterlegscheibe 11 installiert.

Die Führungswelle (Fig. 8) besteht aus einer Hohlwelle 23 mit daran angeschweißten Naben 22, zwischen den Naben der Kettenräder 19 eingebauten Naben 17, abdichtenden Gummimanschetten 15 und Lagern 14. Dazwischen sind ein Sicherungsring 12 und eine Unterlegscheibe 11 eingebaut die Manschette und das Lager.Die Lager werden während der Montage der Einheit und während der Wartung während des Betriebs durch die mit Stopfen 13 verschlossene Bohrung in der Ausgleichswange geschmiert.

Die Führungswelle ist im hinteren Teil des Rahmens des Schneemobils auf Ausgleichern 24 installiert. Die Feder 4, die an der Ausgleichsbuchse montiert ist, ist ein elastisches Element der Aufhängung der Führungswelle. Das kurze Ende der Feder liegt am gebogenen Haken der Balancerwange an, das lange Ende wird in die mittlere Nut des Dreistellungskamms 3 eingesteckt. Auf der Balancerachse werden montiert: Distanzhülse 8, Scheibe 9, Balancer mit einer Feder und Belleville-Unterlegscheibe 7. An der Kettenspannung der Balancer-Achse 1 befindet sich ein durchgehendes Gewindeloch für die Einstellschraube.

Die Spannung der Raupe erfolgt durch einen Schraubenspannmechanismus, indem die Achsen der Ausgleicher in den Längsnuten der an den Seiten des Rahmens und der Mittelrippe angeschweißten Halterungen bewegt werden. Nach dem Einstellen der Spannung werden die Achsen der Balancer mit selbstsichernden Muttern 5 in der gewünschten Position fixiert.

Die Balancer der Rollen dämpfen die Stöße und Stöße, die auftreten, wenn sich das Schneemobil bewegt. Jeder Balancer besteht aus zwei aus Rohren geschweißten Balancerhebeln mit Rollen, zwei Federn und einer Achse. Die Achse der Balancer ist mit den Rahmenhalterungen verschraubt.

Die elastischen Elemente der Ausgleicher der Rollen sind zylindrische Torsionsfedern. Die Laufrolle dreht sich auf einem Lager. Die Lager werden mit Fett geschmiert, das während der Montage und dann während der Wartung während des Betriebs durch ein Loch in der äußeren Wange der Rolle aufgetragen wird, das mit einem Stopfen verschlossen ist.

Reis. 8 - Führungswelle mit Kettenspanner

1 – Spannschraube der Raupe; 2 - Unterlegscheibe; 3 - Kamm; 4 - Feder; 5 - selbstsichernde Mutter; 6 - Achse des Balancers; 7 - Scheibenwaschanlage; 8 - Distanzbuchse; 9 - Unterlegscheibe; 10 - Sicherungsring; 11 - Unterlegscheibe; 12 - Sicherungsring; 13 - Stecker; 14 - Kugellager; 15 - Manschette; 16 - Unterlegscheibe; 17 - Außennabe; 18 - Buchse; 19 - Sternchen; 20 - selbstsichernde Mutter; 21 - Schraube; 22 - innere Nabe; 23 - Welle; 24 - Ausgleicher

Ski und Skiaufhängung. Der Lenkski (Abb. 9, 9a) ist aus Stahl, gestanzt. An der Unterseite des Skis ist eine Kufe 16 installiert, die ihn vor abrasivem Verschleiß schützt.

Die Verbindung des Skis mit dem Drehpunkt erfolgt durch die Blattfeder 2, die die Stöße und Stöße von den Unebenheiten des Weges abmildert. Der Federweg wird durch einen Gummianschlag 17 begrenzt. Die Federblätter werden mit einer Öse durch zwei Schellen und selbstsichernde Muttern gespannt.

Das Federpaket wird an den Skisohlenhalterungen mit den Enden des Wurzelblechs unter Verwendung von Achsen 20 befestigt, die mit Splinten gesichert sind. Eine Längsbewegung der Feder tritt aufgrund des Gleitens auf dem Bronzeeinsatz 18 des vorderen Endes der Hauptschot auf.

Die Federlasche ist mit einer Schraube 2 und einer selbstsichernden Mutter 23 am Skizapfen befestigt. Die Winkelbewegung des Skis in der vertikalen Ebene wird durch einen Gummipuffer 3 begrenzt.

Lenkung. Die Lenkung (Abb. 9) besteht aus einer Lenksäule, einem Lenkrad, einer Schwinge, einem Drehzapfen und einem Stoßdämpfer.

Die Lenksäule ist über Buchsen 10, die als Gleitlager wirken, mit Klemmdeckeln 13 an den Halterungen der Zahnstange und des Wendekastens befestigt. Das Lenkrad 15 ist über einen Deckel und Schrauben mit dem Lenksäulengehäuse verbunden.

Der Gummipuffer 3 soll verhindern, dass sich der Ski beim Rückwärtsfahren des Schneemobils in den Schnee „eingräbt“. Der Drehwinkel des Skis aus der Mittelstellung wird durch einen in der Führung der Schwinge eingebauten Kunststoffanschlag 8 begrenzt. Die Feder 6 dient dazu, Spiel in der Lenkung zu eliminieren, wenn sich das Schneemobil bewegt.

Die Rudersäulenlager, der Königszapfen und die Schwenkarmführung sind mit Fett geschmiert.

Reis. 9 - Lenkung

1 - Skifahren; 2 - Federbaugruppe; 3 - Puffer; 4 - Achsschenkelbolzen; 5 – Königszapfensäule; 6 - Feder; 7 - Hebel; 8 - Betonung; 9 - Walze; 10 - Buchse; 11 – die Zahnstange der Lenkung; 12 – Lenksäule; 13 - obere Abdeckung; 14 - Abdeckung; 15 - Lenkrad; 16 - Schlange; 17 - Gummianschlag; 18 - einfügen; 19 - Halterung; 20 - Achse; 21 - Kragen;

Rybinsk Online-Shop für Schneemobilausrüstung.Sie können ein Schneemobil online kaufen, Ersatzteile für Schneemobile Buran, Taiga.

Selbstdiagnose von Fehlfunktionen des Buran-Schneemobils.

In der Anfangsphase müssen Sie die technischen Anweisungen des Schneemobilherstellers lesen, die entsprechend Ihrem Fahrzeugmodell zusammengestellt wurden. Als nächstes werden wir die häufigsten Fehlfunktionen des Buran-Schneemobils analysieren.

In Russland hergestellte Schneemobile sündigen nicht mit häufigem Ausfall der Elektronik, aber wenn dies passiert, kann dies dennoch durch plötzliche Unterbrechungen des Motorbetriebs diagnostiziert werden. "Buran" beginnt zu blockieren, meistens gibt es keinen Funken - dies weist darauf hin, dass eine Spule oder ein Schalter ausgetauscht werden muss.

Es gibt keine Probleme mit Ersatzteilen für Buran-Schneemobile in Russland und sie sind im Vergleich zu ihren ausländischen Kollegen recht günstig. Der Austausch selbst ist recht einfach und auch im Feld durchaus möglich, wenn Sie einen Zündanlagen-Reparatursatz dabei haben.

Störungen im Kraftstoffversorgungssystem.

Bei heimischen Schneemobilen kommt es manchmal zu Unterbrechungen im Kraftstoffsystem. Das Hauptsymptom einer Panne ist das Abfangen von Benzin bei hohen Geschwindigkeiten, wonach das Schneemobil stehen bleibt.

Beim Starten eines kalten Motors machen sich Störungen im Kraftstoffsystem am deutlichsten bemerkbar. Wenn Sie eine Fehlfunktion feststellen, müssen Sie die Kraftstoffpumpe aussortieren und gründlich reinigen oder ersetzen.

Es lohnt sich auch, auf die richtige Platzierung des Diaphragmas zu achten. Die Reparatur des Kraftstoffsystems im Feld ist nicht ganz komfortabel, aber möglich. Daher ist es ratsam, eine Kraftstoffpumpenbaugruppe dabei zu haben.

Getriebe- und Motorschaden.

Diese Pannen sind bei inländischen Schneemobilen ziemlich selten und treten meistens als Folge von Abnutzungserscheinungen auf.

Symptome, Störungen an Motor und Getriebe:

— Probleme beim Starten des Motors.

- Erhöhte Vibrationen, Klopfen im Motor und Getriebe.

- Das Schneemobil ruckelt.

- Leistungsverlust bei hohen Motordrehzahlen.

- Erhöhter Kraftstoffverbrauch.

— Schnelle Erwärmung des Motors.

- Auslaufen von Öl oder Kraftstoff.

Die Motorreparatur erfordert bestimmte Kenntnisse, Fähigkeiten und Spezialwerkzeuge. Wenn Sie all dies haben, können Sie leicht Fehler beheben. Andernfalls sollten Sie sich an das Servicecenter wenden, wo Sie das Problem so schnell wie möglich beheben können.

Wenn Sie eines oder mehrere der Symptome eines Motorschadens an Ihrem Schneemobil bemerken, vernachlässigen Sie es auf keinen Fall und fahren Sie damit ins Feld oder in den Wald. Ein defekter Motor auf dem Feld kann viel Ärger verursachen. Wir empfehlen daher dringend, vor langen Fahrten alle Mängel am Motor zu beseitigen.

Hier können Sie Ersatzteile für das Buran-Schneemobil zu attraktiven Preisen finden, kaufen und die Lieferung von Ersatzteilen überall in der Russischen Föderation bestellen.

Der vom Motorenbauwerk Rybinsk hergestellte Motor RMZ-640 "Buran" wird nicht nur in gleichnamigen Schneemobilen, sondern auch in Drachenfliegern eingesetzt. Wenn jedoch einzelne Schneemobilbesitzer mit seinen Eigenschaften einigermaßen zufrieden sind, dann sind Piloten mit seltenen Ausnahmen zufrieden. Und viele von denen, die sich schon lange mit RMZ beschäftigen, wissen um die ständige Gefahr einer Überhitzung der Zylinder und eines Durchbrennens der Kolben. Delta-Piloten versuchen daher, den "sechshundertvierzig" Motor durch einen besseren zu ersetzen, wenn möglich durch einen importierten oder im schlimmsten Fall verbesserten.

Im Allgemeinen haben sie nur wenige Möglichkeiten, sich zu verbessern: entweder die bestehende Struktur auf kleine Weise verbessern oder sie im großen Stil umgestalten. Die Entschlossensten entscheiden sich für eine tiefgreifende Modernisierung, die die Hauptsysteme des Rybinsker Motors betrifft. Regelmäßige Leser unseres Magazins kennen Beispiele für solche Modernisierungen. Die berühmteste, die sich auf den Herbst 1996 bezieht, ist in den Veröffentlichungen "Zhuk-42: Transport for Heaven and Earth" ("Model Designer" Nr. 8,9,11 '96) angegeben.Anatoly Zhukov, der Designer des Drachenflugzeugs "Zhuk", erhöhte die Leistung des "sechshundertvierzig" und versah seine Zylinder mit individuellen Vergasern und Schalldämpfern. Er löste das Temperaturproblem radikal, indem er den Motor von Luft- auf Flüssigkeitskühlung umstellte.

Allerdings sind die Reserven des serienmäßigen RMZ-640 noch lange nicht erschöpft. Viele Designer sind an der Eröffnung dieser Reserven beteiligt: in Rybinsk - im Fabrikdesignbüro und in anderen Städten - in Flugclubs, verschiedenen Labors und wissenschaftlichen und technischen Zentren. Ein Mitarbeiter des Moskauer STC "Istok" Valery NOVOSELTSEV präsentiert seine eigene Version der Leistungssteigerung eines bekannten Motors.

Der Artikel beschreibt die Arbeiten zur Modernisierung des RMZ-640 "Buran". Ihre Teilnehmer stellten sich der Aufgabe, die Leistung eines weit verbreiteten Motors zu verbessern. Eine der Hauptmaßnahmen zur Bewältigung dieser Aufgabe war die Entwicklung des Designs von Rückschlagventilen.

In unserem Fall haben wir einen Serienmotor mit der Seriennummer 88410219 verwendet, der zuvor an einem zweisitzigen Trike 46 Stunden gearbeitet hatte. Die vom Werk angegebene Leistung dieses Motors beträgt 28 PS. bei 5500 U/min. Es ist mit einem Keilriemengetriebe mit einem Übersetzungsverhältnis von 1:2,15, einem Propeller mit einem Durchmesser von 1,6 m und einer Steigung von 0,79 m sowie Standardkerzen A17DV und einem K-62Zh-Vergaser mit einem Diffusordurchmesser von ausgestattet 32 mm und einem Hauptstrahlkanal mit einem Durchmesser von 1,36 mm.

Der Motor wurde mit Kraftstoff betrieben, der aus einer Mischung aus AI-93-Benzin (spezifisches Gewicht 0,74) und MGD-14M-Öl in einem Verhältnis von 1:30 bestand. Der Kraftstoff floss durch Schwerkraft aus einem Servicetank, der in einer Höhe von 2,5 m relativ zum Vergaser installiert war.

Vor den Tests wurden die Gasverteilungsphasen überprüft, das effektive Verdichtungsverhältnis verfeinert – es betrug Eeff = 5,6. Es wurde ein niedriger Wert des durchschnittlichen effektiven Drucks eines Serienmotors festgestellt - nur 3,56 kg / cm2.

Alle mit dem Entfernen von Merkmalen verbundenen Vorgänge wurden auf einem komplexen Motorständer durchgeführt, der in der Luftfahrtabteilung des Wissenschafts- und Technikzentrums "Istok" hergestellt wurde und die gleichzeitige Aufzeichnung der Drehmomentwerte, des Kraftstoffverbrauchs und der Geschwindigkeit ermöglichte und Temperatur der Zylinderköpfe.

Der Stand umfasst eine Auswuchtmaschine, eine Mulinette (ein Holzpropeller mit einem Durchmesser von 840 mm), einen Kraftstoffdurchflussmesser (Shtichprober) mit hermetischen Kontakten (Reedschalter), ein Thermoelement mit Zeigeranzeige und einen 10-Liter-Verbrauchskraftstoff Panzer.

Um das Widerstandsmoment zu ändern, wurden an den Enden der Klingen der Mullineette sechs Paare austauschbarer Bremsplatten angebracht, wodurch sieben Punkte zum Messen der Parameter der äußeren Eigenschaft erhalten werden konnten.

Die Messbasis des Shtikhprober bestand aus drei Volumina, die durch Reedschalter, einen Magnetschwimmer und Dreiwegeventile gesteuert wurden. Elektronischer Drehzahlmesser - berührungslos, mit Induktionssensor. Temperaturmesser - Luftfahrt, der die Temperatur der Zylinderköpfe unter der Kerze registriert.

Zur Reduzierung der Reibungskräfte sind alle beweglichen Gelenke der Maschine mit Wälzlagern ausgestattet.

Die Arbeiten wurden in vier Phasen durchgeführt:

1) Entfernung der anfänglichen (Steuerungs-) Merkmale eines Serienmotors;

3) Charakterisierung des aufgerüsteten Triebwerks und dessen Testflug auf einem Hängegleiter;

4) Charakterisierung des aufgerüsteten Motors ohne Gebläse und Getriebe.

Die erste Stufe wurde auf einem komplexen Motorständer durchgeführt.

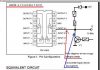

Reis. 1. Einheiten und Teile des Serienmotors RMZ-640 "Buran", die neu hergestellt oder modernisiert wurden.

Reis. 2. Modifizierte Einlass- (a) und Auslassfenster (b) des Zylinders (die Oberfläche des Zylinders liegt in der Zeichenebene).

Reis. 3. Modifizierter Kolben (die Oberfläche des Kolbens ist in der Zeichenebene gedreht).

Reis. 4. Verdränger im Kurbelgehäuse:

1 - Kurbelkammer; 2 - Verdränger (AMg-6); 3 - M4-Schraube (20 Stk.).

Reis. 5. Verdränger auf der Kurbelwelle:

1 - Kurbelwelle; 2 - Verdränger (Glasfaser auf einem Epoxidbindemittel); 3 - Löcher (Bohren d4 bis zu einer Tiefe von 0,5 mm, 20 Stk.).

Reis. 6. Manschettenblock:

1 - Clip (eloxiertes D16T); 2 - Dichtring, Gummi (von VAZ-2108); 3 - Manschette (von VAZ-2101, abgeschnitten).

Reis. 7. Ventilkasten:

1 - Plattenventil (2 Stk.); 2 - Kastenaufbau (AL1); 3 - Abdeckung (AL1); 4 - Schraube M5 (8 Stk.).

Testbedingungen: Außenlufttemperatur +2°С; atmosphärischer Druck - 746 mm Hg; Kraftstoff - eine Mischung aus AI-93-Benzin mit MGD-14M-Öl (1:30); Vergaser - K-62ZH (Hauptdüsendurchmesser - 1,36 mm; effektives Verdichtungsverhältnis Eeff = 5,6); Kerzen - A17DV.

Die folgenden Ergebnisse wurden erhalten.

Schneckencharakteristik (äußere Belastung - Propellerdurchmesser

1,6 m und 0,79 m Schritte): Ne = 25,8 PS bei 5086 U/min, Ce = 0,433 kg/h PS

Äußere Kennlinie (Außenlast - Mullineette): Ne = 27,9 PS bei 5514 U/min, Ce = 0,416 kg/h PS Kopftemperatur t°C = 212°C.

Die zweite Stufe ist die eigentliche Modernisierung. Verfeinerung erfahren haben; Kurbelgehäuse (Verdränger sind in den Ecken der Kurbelkammer eingebaut), Zylinderköpfe (die Auflageflächen der Köpfe sind angeschnitten

1,8 mm, um das effektive Verdichtungsverhältnis zu erhöhen, Eef auf 7,2 erhöht, die Zylinder selbst (die Einlass- und Auslassfenster sind aufgebohrt), die Kurbelwelle (Verdränger sind in den Aussparungen der Wangen eingebaut), die Manschetten der Kurbelwellenhauptzapfen ( 1 mm abgeschnitten). Der Vergaserdiffusor wurde ebenfalls auf einen Durchmesser von 33,6 mm aufgebohrt, der Durchmesser der Hauptdüse auf 2,12 mm vergrößert und die Zerstäuberhöhe um 0,76 mm reduziert.

Ventilsteuerung (Einlass und Auslass) erhöht. In jedem Zylinder werden zwei zusätzliche Umgehungskanäle mit Phasen gleich den Phasen der Hauptkanäle hergestellt (die Zylinderlaufbuchse wurde nicht herausgedrückt).

neu gemacht; Kolben, Ventilkasten, Kastendeckel, Plattenrückschlagventile (Platten, Sitze und Drosseln), Manschettenhalter.

Kolben sind aus AK12D-Legierung geschmiedet. Sie haben zwei Spülfenster, die die Temperatur der oberen Ringe und Kolbenköpfe senkten und deren Ausbrennen beseitigten.

Anders als beim Serienkolben ist der Schaft des neuen Kolbens tonnenförmig und entsprechend dem Temperaturgradienten elliptisch. Die Geometrie der Schürze wurde experimentell angepasst. Da dieser Vorgang ziemlich kompliziert ist, können Sie die normalen Kolben belassen und sie gemäß den beigefügten Zeichnungen modifizieren.

Gehäuse und Deckel des Rückschlagklappenkastens sind aus AL1 gegossen. Es ist jedoch möglich, jede andere gusswärmebehandelte Aluminiumlegierung zu verwenden.

Die Ventilsitze werden durch Pressen von Organit (oder Kevlar, wie dieses SVM auch genannt wird - ultrahochfestes Material) auf ein Epoxidbindemittel hergestellt, das während der Polymerisation auf 80-85 ° C erhitzt wird. Die Abmessungen der Sättel sind mit geringfügigen Änderungen dem Buch von V. M. Kondrashev und anderen entnommen (siehe Literatur). Das Material der Ventilplatten ist STEF-1 Fiberglas, die Begrenzer sind aus Stahl.

Da die Platzierung der Ventile und das Bohren der Zylinderfenster das Volumen des Kurbelgehäuses um 41 cm3 erhöhen (was zu einer Verringerung des Spüldrucks und damit zu einer Verringerung der maximalen Motorleistung führt), so -sogenannte Verdränger werden in die Aussparungen der Kurbelwellenwangen und in die Ecken des Kurbelgehäuses schädlicher Höhe eingebaut. An der Kurbelwelle bestehen sie aus Glasfaser auf einem Epoxidbindemittel (zur besseren Haftung der Wicklung an den Wangen ist ein Bohrer mit einem Durchmesser von 4 mm mit 0,5 mm tiefen Löchern darin markiert). Im Kurbelgehäuse sind die Verdränger Halbringe aus Aluminium mit dreieckigem Querschnitt, die mit M4-Schrauben befestigt sind.

Die Summe des verdrängten Volumens in der Kammer zusammen mit dem durch den Manschettenkäfig verdrängten Volumen beträgt 79 cm3, was die Volumenzunahme durch die Platzierung von Ventilen und Bohrfenstern mehr als kompensiert, was letztendlich die Spülung verbessert.

Ein Druckanstieg im Kurbelgehäuse führte jedoch dazu, dass normale Manschetten aus den Clips herausgedrückt wurden. Dies wurde beim allerersten Start des Motors festgestellt. Ich musste neue Clips herstellen und die Manschetten von den Achswellen des VAZ-2101-Autos montieren, um 1 mm schneiden und mit der Vorderseite einander zugewandt sein. Zum Abdichten der Clips wurden Gummiringe von der Zündwelle des VAZ-2108-Automotors verwendet.

Reis. acht.Reed-Ventil:

1 - Ventilsitz (organisiertes Kevlar); 2 - M3-Schraube (4 Stk.); 3 Begrenzer (Stahl, 2 Stk.); 4 Ventilplatte (STEF-1 Fiberglas, 2 Stk.).

Vor dem Anbringen der Manschetten wurden die Clips auf 200–250 °C erhitzt. Dann wurde CIATIM-201-Fett mit Molybdändisulfit in den Hohlraum der Manschetten gefüllt, wonach die Clips an der Kurbelwelle montiert wurden. Ihre Schultern stecken in den Aussparungen des Kurbelgehäuses, und die serienmäßigen Anlaufringe wurden demontiert.

Neben diesen Arbeiten wurden die bei Zweitakt-Verbrennungsmotoren üblichen Maßnahmen zur Verbesserung der Innenflächen durchgeführt, also die Reinigung der Gussteile in den Kanälen und Fenstern sowie die Montage der Kurbelgehäuse- und Zylinderschnittstellenleitungen. Mehr dazu im Buch von I. Grigoriev (siehe Literatur).

Dritter Abschnitt. Bei wiederholten Tests wurden die Parameter der Außen-, Schrauben-, Strömungseigenschaften und die maximale Temperatur des Zylinderkopfs unter der Kerze gemessen. Temperatur und Zusammensetzung der Abgase wurden nicht angezeigt. Die Stromversorgung wurde auf normale Bedingungen gebracht. Die Zündanlage wurde nicht verändert oder eingestellt.

Testbedingungen: Außenlufttemperatur - 8°С; atmosphärischer Druck - 748 mm Hg; Kraftstoff und externe Last sind die gleichen wie vor dem Upgrade; der Vergaserdiffusor ist auf einen Durchmesser von 33,6 mm aufgebohrt; Hauptdüse - bis zu einem Durchmesser von 2,12 mm; Eeff = 7,2.

Testergebnisse des verbesserten Motors.

Schraubencharakteristik: Ne \u003d 31,7 PS bei 5316 U/min, Ce = 0,321 kg/h PS; Kopftemperatur t°Cmax = 204°C; Leistungsgewinn - 22,8 Prozent, Wirkungsgrad - 25,8 Prozent.

Äußeres Merkmal: Ne = 38,2 PS bei 5778 U/min, Ce = 0,332 kg/h PS Kopftemperatur - t°Сax = 208°С; Leistungssteigerung - 36,9 Prozent, Effizienz - 20,25 Prozent.

Und schließlich die vierte Stufe. In der Konfiguration ohne Getriebe und Gebläse drehte der Motor auf 6840 U / min, die aufgezeichnete Leistung betrug 19,6 PS, Ce = 42,2 PS. bei 5978 U/min, Ce = 0,338 kg/h PS

Unter den Eigenschaften des verbesserten Motors wurde ein neuer Propeller mit einem Wortman-Profil РХ-63-137 mit einem Durchmesser von 1,6 m und einer Steigung von 0,8 m für eine Fluggeschwindigkeit von 72 km/h entwickelt und hergestellt. Mit ihm an den Festmacherleinen wurde ein Schub von 152 kg erzielt. Zuvor erreichte der Schub des Festmacher-Serienmotors mit einem Standardpropeller 112 kg, nach der Modernisierung 135 kg.

Die Steiggeschwindigkeit eines zweisitzigen Trikes mit Serienmotor und Standardpropeller betrug 1 m/s. Nach der Modernisierung mit derselben Schraube - 2,5-2,8 m / s; und mit einem neu hergestellten - 3-3,2 m / s, während der stündliche Kraftstoffverbrauch 9 Liter nicht überschritt.

Die Temperatur des „heißen“ Zylinderkopfes des umgerüsteten Triebwerks im Start- und Steigflugbetrieb bei einer Außenlufttemperatur von +28 °C überstieg 195 °C nicht.

Fazit: Nach Abschluss der oben genannten Modernisierungsphasen wurde der Motorlauf ruhiger und weicher, das Starten war viel einfacher. Fast alle Hauptmerkmale haben sich verbessert: Leistung, Effizienz, Kontinuität und vor allem Zuverlässigkeit. Ende September 1999 lief der Motor bei Drachenflügen 32 Stunden ohne Kommentar.

V. NOVOSELTSEV

1. V. M. Kondrashev, Yu. S. Grigoriev, V. V. Tupov, R. R. Sillat, V. I. Abramov und A. N. Zweitakt-Verbrennungsmotoren mit Vergaser. - M., Mashinostroenie, 1990.

| Video (zum Abspielen klicken). |

2. Grigorjew I.M. Motorrad ohne Geheimnisse. -M., DOSAAF, 1973.