Im Detail: ein Ständer zum Reparieren von Zylinderköpfen mit eigenen Händen von Evgeny Travnikov von einem echten Meister für die Website my.housecope.com.

Hohe Anforderungen an die Genauigkeit der Bearbeitung von Zylinderkopfelementen in der Reparaturpraxis erfordern den Einsatz spezieller Geräte.

Geräte zur Reparatur von Zylinderköpfen werden von vielen Unternehmen hergestellt, aber nicht alle Muster von Werkzeugmaschinen und Werkzeugen werden in der Praxis erfolgreich eingesetzt. Unser Angebot an Werkzeugmaschinen und Werkzeugen besteht nur aus den besten Modellen in ihrem Segment und wird allen modernen Anforderungen gerecht.

Guten Tag. Zu Beginn dieses Artikels werde ich ein wenig erklären, was besprochen wird. Dabei geht es nicht nur um Spezialwerkzeuge, mit denen Sie den Zylinderkopf reparieren können, sondern auch um den richtigen Umgang mit diesem Werkzeug. Es stellt sich heraus, dass nicht jeder weiß, wie man ein spezielles Werkzeug richtig verwendet, und dies führt manchmal zu irreparablen Folgen. Ich werde versuchen, den gesamten Arbeitsprozess detailliert zu beschreiben, damit Sie alle Arbeiten zur Reparatur des Zylinderkopfs selbstständig durchführen können.

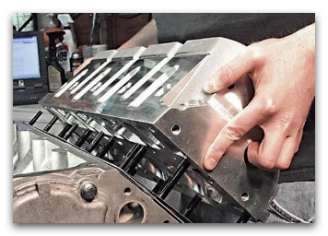

Also, lass uns beginnen. Im Prinzip ist der ganze Vorgang bei den Klassikern, bei Samara und Folgemodellen praktisch gleich. Als erstes müssen wir uns mit dem Ausbau der Federn und Ventile (Austrocknen des Ventils) befassen. Dazu wird ein spezieller Abzieher verwendet.

Natürlich gibt es viele verschiedene Geräte, aber dies ist das am weitesten verbreitete. Dies werden wir in Betracht ziehen. Der Abzieher wird mit dem Vorderteil am Stift befestigt und am Federteller ist ein spezieller Griff angebracht.

Jetzt brauchen wir für das Ventil ein spezielles Substrat im Brennraum. Warum wird es benötigt? Wenn Sie den Hebel des Geräts drücken, senkt sich das Ventil und durchläuft den entsprechenden Weg, bis es auf seiner Platte, beispielsweise auf dem Tisch, auf dem Sie den Kopf nehmen, aufliegt. Zu diesem Zeitpunkt wird die Feder zusammengedrückt und verhindert, dass die Cracker herausgezogen werden. Diese Unterlage kann ein Stück Gummi der richtigen Dicke oder ein Holzblock sein.

| Video (zum Abspielen anklicken). |

Durch Drücken des Hebels liegt das Ventil am Untergrund an und Sie können die Cracker leicht entfernen.

Legen Sie alle Cracker ordentlich in eine Kiste, denn dann ist es sehr schwierig, nach den verlorenen Crackern zu suchen.

Es gibt natürlich eine barbarische Methode, Zwieback zu extrahieren. Es lohnt sich nur in besonderen Fällen darauf zurückzugreifen, wenn kein spezieller Abzieher vorhanden ist. Dieser Vorgang wird mit einem Hammer und einem Stück Metallrohr durchgeführt (ein Kerzenschlüssel funktioniert hier gut).

Nach dem Schlagen den Hammer nicht sofort entfernen, sonst fliegen die Cracker auseinander. In den oberen Teil der Röhre können Sie ein Stück Lappen schieben, dies verzögert das Herausfliegen der Cracker.

Das nächste Werkzeug, das wir brauchen, ist ein Abzieher für die Ventilführung. Den Vorgang zum Ersetzen der Ventilführungen habe ich im Artikel (Ersetzen der Ventilführungen) beschrieben. Es gibt verschiedene Abzieher. Zuerst (Schlagzeug).

Warum schockieren? Aber weil das Pressen durch Schlagen des Dorns mit einem Hammer erfolgt. Diese Methode verläuft nicht immer reibungslos. Es gab Fälle, in denen der Dorn schräg wurde und etwas Metall von der Buchsensitzebene entfernte, wodurch die Sitzdichte verringert wurde, was in unserem Fall nicht gut ist.

Ein weit verbreitetes Werkzeug ist ein schraubenglatter Anpress-Abzieher geworden.

Dieser Abzieher ermöglicht einen reibungslosen und sicheren Austausch der Buchse. Sie werden in Autogeschäften verkauft, aber Sie können es selbst herstellen, und ich werde es auf jeden Fall veröffentlichen, während ich eine Zeichnung zeichne.

Außerdem benötigen wir ein Werkzeug zum Aus- und Einbau des Ventildichtringes. Beim Aus- und Einbau von Wellendichtringen ist Vorsicht geboten.Warum vorsichtig? Denn die Seite, auf der der Wellendichtring montiert ist, ist sehr empfindlich und kann beschädigt werden.

Zur Demontage werden spezielle Klemmen verwendet, diese Klemme kann übrigens selbst angefertigt werden. Ich sah, wie ein Handwerker eine Klammer aus einer gesägten Mutter in der Mitte herstellte und an eine Rundzange schweißte.

Die Extraktionsmethode ist einfach. Decken Sie die abnehmbare Öldichtung ab und drehen Sie den Griff streng vertikal entlang der Achse in die eine und andere Richtung, während Sie sie nach oben strecken. Es ist strengstens verboten, den Wellendichtring seitlich zu lösen, da die Gefahr besteht, dass die Führungshülse seitlich beschädigt wird und die Führung gewechselt werden muss.

Der Einbau von Wellendichtringen (Kappen) erfolgt in einem speziellen Dorn.

Prüfen Sie vor dem Einbau der Wellendichtringe diese auf Dichtheit. Versuchen Sie, es mit den Händen auf den Rand des Ärmels zu legen. Wenn es ihn nicht findet, dann ist dies unser Wellendichtring und kann eingebaut werden. Wenn die Öldichtung locker oder locker ist, tritt Öl aus und wird ihre Aufgabe nicht erfüllen.

Als nächstes brauchen wir ein Werkzeug wie einen Sweep.

Ich empfehle die Verwendung dieser Reibahlen, da sie eine Führung zum genauen Einführen in das Loch haben. Wir benötigen eine Reibahle mit einem Durchmesser von 8,00 mm. Die Bereitstellung ist wie folgt. Setzen Sie die Reibahle in die gerade eingepresste Führungshülse ein und drücken Sie sie leicht an, bis sie auf der anderen Seite herauskommt.

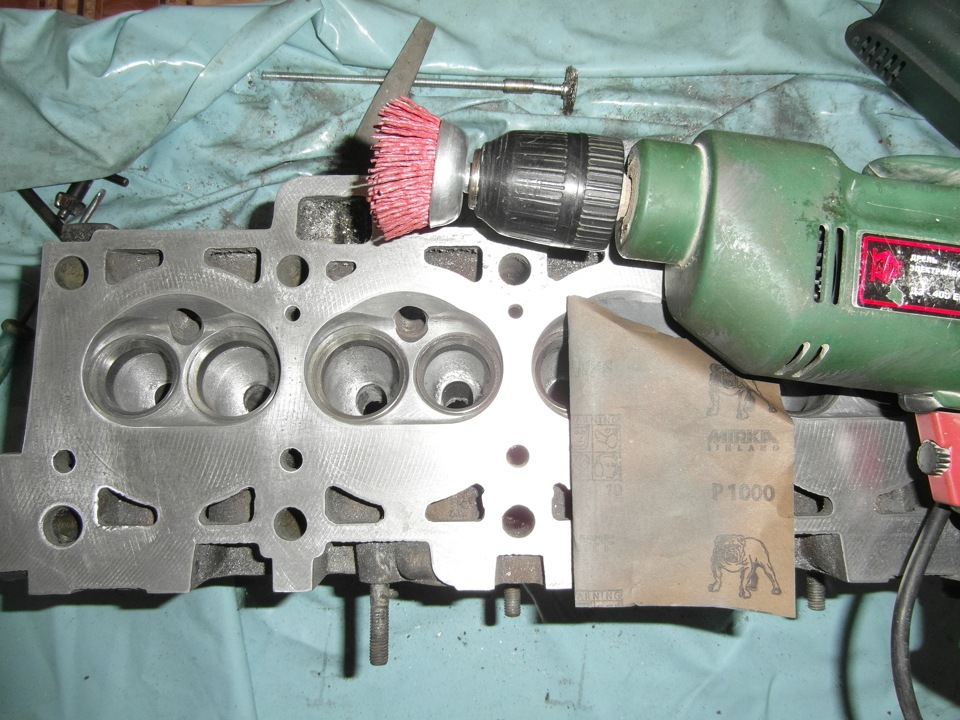

Der nächste Schritt ist das Läppen der Ventile. Vor dem Schleifen der Ventile müssen diese mit Kegeln bearbeitet werden.

Es ist besser, solche Schneider zu verwenden. Wir benötigen drei Fräser mit unterschiedlichen Schnittwinkeln. Der erste ist 45 Grad, der zweite 60 und der dritte 30. Sie handhaben den Ventilsitz mit Leichtigkeit und Mühelosigkeit.

Nachdem die Sättel mit Konen bearbeitet wurden, müssen diese eingeschliffen werden. Mit welchem Werkzeug die Ventile geschliffen werden, empfehle ich die Lektüre des Artikels (Werkzeug zum Schleifen von Ventilen).

Vielleicht ist das alles mit einem Spezialwerkzeug, dann kann alles mit Hilfe von Schlüsseln und Schraubendrehern erledigt werden.

Im Moment ist das alles, und wenn noch etwas auftaucht, werde ich es definitiv hinzufügen.

Achten Sie vor allem auf eine unpassende / ungenaue Verbindung zwischen den Verteilerventilen und dem Zylinderkopf. Das Auftreten kleinster Unregelmäßigkeiten oder Stufen kann zu unerwünschten Folgen führen, die die Bewegung zu verlangsamen beginnen, den Kanal teilweise blockieren und daher entfernt werden müssen. Nach dem Entfernen von Bereichen mit offensichtlichen Unregelmäßigkeiten müssen die Krümmerdichtungen modifiziert werden, da sie auch den Durchfluss behindern können.

Es ist auch notwendig, den Verteiler auf die Stifte zu stecken. Dies ist äußerst wichtig, da sich die die Krümmer haltenden Befestigungselemente dehnen können und sich dadurch die Zylinderkopfebenen relativ zum Krümmer geringfügig ändern. Wenn dies nicht getan wird, sind alle Arbeiten zur Vermeidung von Inkonsistenzen nutzlos.

Ich möchte anmerken, dass am Kollektor (an den Rändern) zwei Stifte angebracht werden müssen.

Vor dem Verbinden von Zylinderkopf und Krümmer müssen Sie mit einem Fräser ein Loch bohren, um den Zylinderkopf zu veredeln. Dann setzen wir den Stift auf den Kopf und setzen den Kollektor darauf. Es ist wichtig, dass der zweite frei sitzt, aber es sollte kein Spiel geben. Sie können dann mit großer Sicherheit sicherstellen, dass die beiden Elemente genau positioniert werden. Sie müssen auch einige Löcher in die Dichtung bohren. So sollte das optimale Andocken erfolgen.

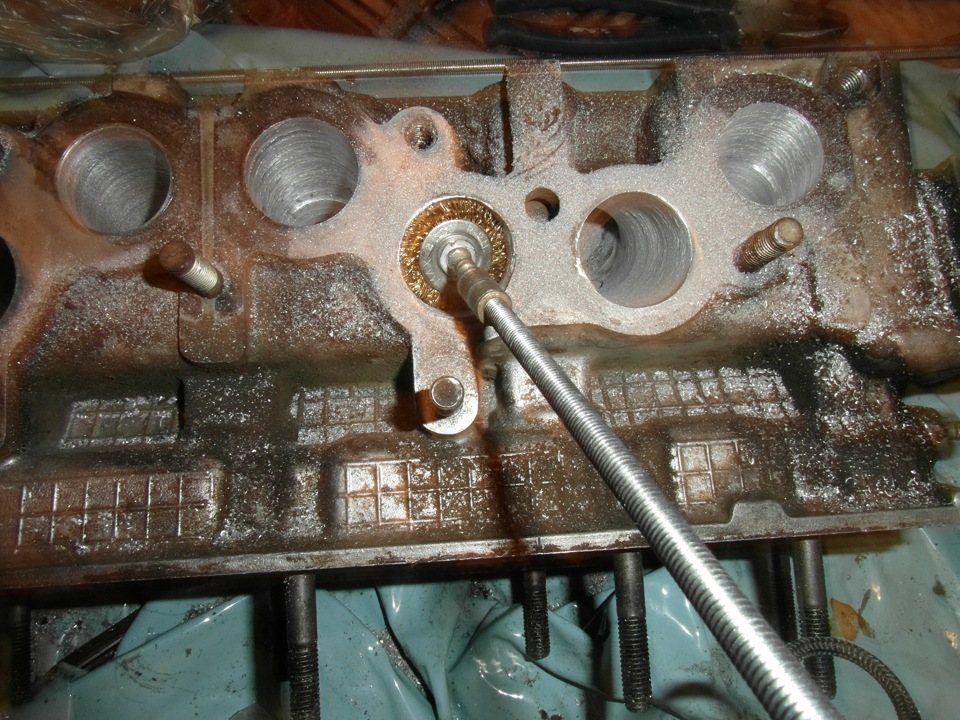

Die Überarbeitung des Zylinderkopfes sieht auch die Notwendigkeit vor, die Kanäle zu verfeinern, da in ihnen eine verformte Form, Metall unter den Buchsen usw. beobachtet werden kann. Die Kanäle werden mit einem Kugelfräser nachbearbeitet. Es ist besser, wenn Sie mehr als einen Cutter haben, aber mehrere und mit unterschiedlichen Parametern (Größen und Formen). Durch die Arbeit mit einem Fräser können Sie Unebenheiten beseitigen und den befahrbaren Querschnitt erhöhen.

Es ist äußerst wichtig, dass der Kanalbogen möglichst glatt ist und die entsprechenden Krümmungsmaße eingehalten werden. Die Oberfläche der Ansaugkanäle sollte leicht rau sein, um eine gute Verdunstung des Benzins von den Wänden zu ermöglichen. Der Auslaufkanal kann auf Hochglanz poliert werden. Der Kanalabschnitt sollte keine runde Form haben, er hat eine leicht elliptische Form.

Bei einer Erhöhung der Kanäle ist es wichtig, es nicht zu übertreiben, Sie müssen die Maßnahme kennen, da die Möglichkeit besteht, den Kühlkanal oder den Ölkanal zu berühren. Mit dem Zylinderkopf klassischer Motoren können Sie die Kanäle vergrößern und erweitern, während bei 8-Ventil-VAZ-Motoren Probleme unvermeidlich sind.

Bevor Sie direkt mit dem Bohren von Kanälen beginnen, sollten Sie herausfinden, wo Sie diesen Vorgang beginnen können - von einem Sammler oder einem Gasflaschenkopf. Wenn Sie den Durchmesser der Ventile erheblich vergrößern müssen, ist es besser, in dem Bereich zu beginnen, in dem ihre Wände dünner sind. Dadurch wird das Risiko eines versehentlichen Öffnens der Kanäle beim nächsten Ausrichten verringert. Auch die Teile der Buchsen, die in die Kanäle hineinragen, müssen modifiziert werden, damit sie nicht stören.

Die Neukonstruktion des Ventils soll das Gewicht reduzieren und den Durchfluss erhöhen. Um das Ventil leichter zu machen, muss es nachgeschliffen oder nachgeschliffen werden. Überschüssiges Metall wird dann von beiden Seiten entfernt. Auch der Ventilschaft wird überarbeitet - er muss verengt werden. Sie können auch die Option wählen, ohne die Buchsen auszutauschen. In diesem Fall müssen Sie das Bein von der Führungsbuchse bis zur Platte dünner machen. Ein besonderes Ergebnis kann durch die Reduzierung des Schaftdurchmessers erzielt werden. Zum Beispiel hilft die Reduzierung des Schenkels von acht mm auf sieben, die Masse der Stange selbst um 20 % zu reduzieren und den Durchsatz zu erhöhen (dies ist bei 8-Ventil-Motoren der Fall).

In Wirklichkeit bestehen die Ventile aus einer Titan-Aluminium-Legierung und haben daher eine erstaunliche Leichtigkeit, die mit einigen unangenehmen Momenten verbunden ist: hohe Kosten und Zerbrechlichkeit. Angesichts dieser Anfälligkeit werden dringende Empfehlungen für Ventilfedern und Ventilsitze gegeben. Die Federn können werkseitig belassen oder leicht gelockert werden. Es empfiehlt sich, die Sättel gegen andere aus Bronze zu tauschen.

Die Überarbeitung des Zylinderkopfes bringt auch eine Änderung der Brennraumform mit sich. Dabei lassen sich drei Arbeitsbereiche unterscheiden:

- Reduziertes Klopfen

- Verbesserung für die Flaschenbefüllung

- Erfüllung der Bedingungen für eine optimale Gemischverteilung im Brennraum.

Die Detonation belastet Kolben und Ringe stark. Es kann durch den Grad der metallischen Geräusche bestimmt werden, die sich durch den Automotor ausbreiten. Die Quellen dieses Phänomens können die von der Zündkerze am weitesten entfernten Teile des Brennraums sein. Es wird so gelöst:

· Es ist notwendig, die Arbeit in der Brennkammer auf ein Minimum zu reduzieren, was die Ausbreitung der Verbrennung erhöht.

· Die Anzahl der Kompressorstationen sollte minimiert werden. Diese Bereiche umfassen Kameraecken und scharfe Kanten. Dazu müssen Sie die Oberfläche so sorgfältig wie möglich glätten.

Die Überarbeitung des Zylinderkopfes ist an manchen Stellen nicht ganz kompliziert und ein durchaus gerechtfertigter Vorgang. Die richtige Modifikation erhöht die Leistung des Motors Ihres Fahrzeugs.

Im Video spricht der Automechaniker über die Nuancen des richtigen Bohrens von Kanälen im Krümmer für den modifizierten Kopf.

Beginnen wir mit der Definition der Konzepte. Der Zylinderblock eines modernen Autos ist die Basis des Motors, auf dem die restlichen Motorkomponenten montiert sind: Zylinder, Kurbelwelle, Ölwanne, Zylinderkopf.

Gerade die Fehlfunktionen und Reparaturen des Zylinderkopfes interessieren uns.Ist es möglich, den Zylinderkopf in einer Garage mit eigenen Händen zu reparieren? Und Handwerker antworten eindeutig - ja, das Reparieren des Zylinderkopfes mit eigenen Händen ist möglich.

Lassen Sie uns zunächst klarstellen, dass die Reparatur eines Zylinderkopfs ein komplizierter Vorgang ist und von Ihnen Folgendes erfordert: ein wenig Verständnis der Blockiervorrichtung, das Vorhandensein eines speziellen Schlosserwerkzeugs und die Fähigkeit, es zu besitzen.

Grundlegendes Werkzeug für die Zylinderkopfreparatur

- Dorn zum Einpressen von Ventilschaftdichtungen.

- Mikrometer zum Messen von Ventilen und Führungshülsen.

- Reibahle zum Ausrollen neuer Buchsen.

- Dorn zum Auspressen von Buchsen.

- Dorn zum Einpressen von Buchsen.

- Vorrichtungen zum Trocknen von Ventilfedern.

- Satz Senker zur Restaurierung von Ventilsitzen.

- Elektrische Kochplatte zum Erwärmen des Zylinderkopfes bei der Fehlersuche und vor dem Einpressen der Buchsen.

Vergessen Sie nicht die notwendigen Ersatzteile und Tags

In der Regel erfordert fast jede Reparatur eines Zylinderkopfes dessen Demontage. Ausnahmen sind beispielsweise der Austausch von Ventilschaftabdichtungen. Denken Sie daher vor der Demontage des Zylinderkopfs über die Anschaffung des erforderlichen Ersatzteilsatzes nach.

Der heutige Markt bietet Head Sets (oder vereinfacht gesagt obere Sets), die eine Zylinderkopfdichtung und alle Öldichtungen und Dichtungen über der Hauptdichtung enthalten.

Nun, das Werkzeug und das Minimum-Kit sind fertig, wir beginnen mit der Fehlersuche am Zylinderkopf.