Im Detail: DIY-Reparatur eines Bosch-Schraubendreher-Ladegeräts von einem echten Meister für die Seite my.housecope.com.

Zweifellos erleichtert das Elektrowerkzeug unsere Arbeit erheblich und verkürzt auch die Zeit für Routinearbeiten. Alle Arten von selbstangetriebenen Schraubendrehern sind mittlerweile im Einsatz.

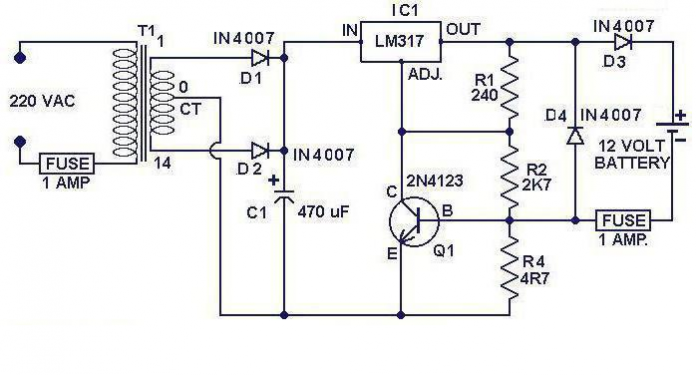

Betrachten Sie das Gerät, die schematische Darstellung und die Reparatur des Batterieladegeräts aus dem Interskol-Schraubendreher.

Schauen wir uns zunächst das schematische Diagramm an. Es ist von einer echten Ladegerätplatine kopiert.

Ladeplatine (CDQ-F06K1).

Der Leistungsteil des Ladegeräts besteht aus einem GS-1415-Netztransformator. Seine Leistung beträgt etwa 25-26 Watt. Ich habe nach der vereinfachten Formel gezählt, über die ich hier schon gesprochen habe.

Die reduzierte Wechselspannung 18V aus der Sekundärwicklung des Transformators wird über die Sicherung FU1 der Diodenbrücke zugeführt. Die Diodenbrücke besteht aus 4 Dioden VD1-VD4 Typ 1N5408. Jede der 1N5408-Dioden hält einem Durchlassstrom von 3 Ampere stand. Der Elektrolytkondensator C1 glättet die Spannungswelligkeit hinter der Diodenbrücke.

Die Basis der Regelschaltung ist eine Mikroschaltung HCF4060BE, das ist ein 14-Bit-Zähler mit Elementen für den Master-Oszillator. Er treibt den pnp-Bipolartransistor S9012. Der Transistor wird auf das elektromagnetische Relais S3-12A geladen. Auf der U1-Mikroschaltung ist eine Art Timer implementiert, der das Relais für eine bestimmte Ladezeit - etwa 60 Minuten - einschaltet.

Wenn das Ladegerät mit dem Netz verbunden ist und die Batterie angeschlossen ist, sind die Kontakte des JDQK1-Relais geöffnet.

Die Mikroschaltung HCF4060BE wird von der VD6-Zenerdiode gespeist - 1N4742A (12V). Die Zenerdiode begrenzt die Spannung vom Netzgleichrichter auf 12 Volt, da ihr Ausgang etwa 24 Volt beträgt.

| Video (zum Abspielen anklicken). |

Wenn Sie sich das Diagramm ansehen, ist nicht schwer zu erkennen, dass der Mikrokreis U1 HCF4060BE vor dem Drücken der Taste „Start“ stromlos ist - von der Stromquelle getrennt. Wenn die Taste „Start“ gedrückt wird, geht die Versorgungsspannung vom Gleichrichter über den Widerstand R6 zur Zenerdiode 1N4742A.

Außerdem wird die reduzierte und stabilisierte Spannung dem 16. Pin des U1-Mikroschaltkreises zugeführt. Die Mikroschaltung beginnt zu arbeiten und der Transistor öffnet auch S9012dass sie läuft.

Die Versorgungsspannung durch den offenen Transistor S9012 wird der Wicklung des elektromagnetischen Relais JDQK1 zugeführt. Die Relaiskontakte schließen und versorgen die Batterie mit Spannung. Der Akku beginnt zu laden. Diode VD8 (1N4007) überbrückt das Relais und schützt den S9012-Transistor vor einem umgekehrten Spannungsstoß, der auftritt, wenn die Relaisspule entregt wird.

Die VD5-Diode (1N5408) schützt den Akku vor Entladung bei plötzlichem Abschalten der Netzspannung.

Was passiert, nachdem sich die Kontakte der Schaltfläche "Start" geöffnet haben? Das Diagramm zeigt, dass bei geschlossenen Kontakten des elektromagnetischen Relais die positive Spannung durch die Diode VD7 (1N4007) geht über einen Dämpfungswiderstand R6 zur Zenerdiode VD6. Dadurch bleibt die U1-Mikroschaltung auch nach dem Öffnen der Tastenkontakte mit der Stromquelle verbunden.

Wechselakku GB1 ist ein Block, in dem 12 Nickel-Cadmium (Ni-Cd)-Zellen à 1,2 Volt in Reihe geschaltet sind.

In der schematischen Darstellung sind die Elemente des Wechselakkus mit einer gestrichelten Linie eingekreist.

Die Gesamtspannung einer solchen Verbundbatterie beträgt 14,4 Volt.

Im Akkupack ist auch ein Temperatursensor eingebaut. Im Diagramm ist es als SA1 bezeichnet. Im Prinzip ähnelt er den Thermoschaltern der KSD-Serie. Thermoschalter-Kennzeichnung JJD-45 2A... Konstruktiv ist es auf einer der Ni-Cd-Zellen fixiert und passt sich dieser fest an.

Einer der Anschlüsse des Temperatursensors ist mit dem Minuspol des Akkus verbunden. Der zweite Pin ist mit einem separaten dritten Stecker verbunden.

Bei Anschluss an ein 220-V-Netz zeigt das Ladegerät seine Arbeit in keiner Weise. Anzeigen (grüne und rote LEDs) sind aus. Wenn ein Wechselakku angeschlossen ist, leuchtet eine grüne LED und zeigt damit an, dass das Ladegerät betriebsbereit ist.

Beim Drücken der Taste „Start“ schließt das elektromagnetische Relais seine Kontakte, die Batterie wird an den Ausgang des Netzgleichrichters angeschlossen und der Ladevorgang der Batterie beginnt. Die rote LED leuchtet und die grüne erlischt. Nach 50-60 Minuten öffnet das Relais den Batterieladekreis. Die grüne LED leuchtet und die rote erlischt. Der Ladevorgang ist abgeschlossen.

Nach dem Laden kann die Spannung an den Batteriepolen 16,8 Volt erreichen.

Dieser Arbeitsalgorithmus ist primitiv und führt schließlich zum sogenannten "Memory-Effekt" der Batterie. Das heißt, die Kapazität der Batterie nimmt ab.

Wenn Sie den richtigen Algorithmus zum Laden der Batterie befolgen, muss zunächst jedes seiner Elemente auf 1 Volt entladen werden. Jene. ein Block von 12 Batterien muss auf 12 Volt entladen werden. Im Ladegerät für den Schraubendreher ist dieser Modus nicht implementiert.

Hier ist die Ladekennlinie einer 1,2V Ni-Cd Akkuzelle.

Die Grafik zeigt, wie sich die Zellentemperatur während des Ladevorgangs ändert (Temperatur), die Spannung an seinen Klemmen (Stromspannung) und Relativdruck (relativer Druck).

Spezialisierte Laderegler für Ni-Cd- und Ni-MH-Akkus arbeiten in der Regel nach dem sogenannten Delta-ΔV-Methode... Die Abbildung zeigt, dass die Spannung am Ende des Ladens der Zelle um einen kleinen Betrag abnimmt - etwa 10 mV (für Ni-Cd) und 4 mV (für Ni-MH). Aus dieser Spannungsänderung bestimmt die Steuerung, ob das Element geladen ist.

Auch während des Ladens wird die Temperatur des Elements mit einem Temperatursensor überwacht. Unmittelbar in der Grafik können Sie sehen, dass die Temperatur des geladenen Elements etwa beträgt 45 0 MIT.

Gehen wir vom Schraubendreher zurück zum Ladestromkreis. Es ist jetzt klar, dass der Thermoschalter JDD-45 die Temperatur des Akkus überwacht und den Ladekreis unterbricht, wenn die Temperatur irgendwo ankommt 45 0 C. Manchmal passiert dies, bevor der Timer auf dem HCF4060BE-Chip abläuft. Dies geschieht, wenn die Akkukapazität aufgrund des „Memory-Effekts“ abgenommen hat. Gleichzeitig erfolgt eine vollständige Ladung eines solchen Akkus etwas schneller als in 60 Minuten.

Wie Sie an der Schaltung erkennen können, ist der Ladealgorithmus nicht der optimalste und führt mit der Zeit zu einem Verlust der elektrischen Kapazität der Batterie. Daher kann ein universelles Ladegerät wie das Turnigy Accucell 6 zum Laden des Akkus verwendet werden.

Im Laufe der Zeit beginnt der SK1 "Start"-Knopf aufgrund von Verschleiß und Feuchtigkeit schlecht zu arbeiten und fällt manchmal sogar aus. Es ist klar, dass wir bei einem Ausfall der SK1-Taste die U1-Mikroschaltung nicht mit Strom versorgen und den Timer nicht starten können.

Es kann auch ein Ausfall der VD6-Zener-Diode (1N4742A) und des U1-Mikroschaltkreises (HCF4060BE) vorliegen. In diesem Fall wird der Ladevorgang beim Drücken der Taste nicht eingeschaltet, es gibt keine Anzeige.

In meiner Praxis gab es einen Fall, als die Zenerdiode schlug, mit einem Multimeter "klingelte" sie wie ein Stück Draht. Nach dem Ersetzen begann das Aufladen ordnungsgemäß zu funktionieren. Als Ersatz eignet sich jede Zenerdiode für eine Stabilisierungsspannung von 12V und eine Leistung von 1 W. Sie können die Zener-Diode wie eine herkömmliche Diode auf „Durchbruch“ überprüfen. Ich habe bereits über die Überprüfung von Dioden gesprochen.

Nach der Reparatur müssen Sie die Funktion des Geräts überprüfen. Drücken Sie die Taste, um das Laden des Akkus zu starten. Nach etwa einer Stunde sollte sich das Ladegerät abschalten (die Anzeige „Netzwerk“ (grün) leuchtet auf. Wir nehmen den Akku heraus und messen die Spannung an seinen Polen zur „Kontrolle“. Der Akku muss geladen werden.

Wenn die Elemente der Leiterplatte in Ordnung sind und keinen Verdacht erregen und der Lademodus nicht eingeschaltet wird, sollte der Thermoschalter SA1 (JDD-45 2A) im Akkupack überprüft werden.

Das Schema ist ziemlich primitiv und verursacht auch für unerfahrene Funkamateure keine Probleme bei der Diagnose einer Fehlfunktion und deren Reparatur.

Die manuelle Montage von Verbindungselementen war schon immer eine mühsame und mühsame Aufgabe. Daher fanden Raumfahrttechnologien sehr schnell ihre Anwendung unter terrestrischen Bedingungen.Der Schraubendreher ist in fast jedem Haushalt zum gefragtesten Werkzeug geworden. Aber die Einfachheit des Designs und die Zuverlässigkeit des Instruments machen den Mechanismus nicht unverwundbar.

Während des Betriebs treten eine Reihe von Problemen auf, die von selbst behoben werden können oder wenden Sie sich an die Mitarbeiter von Servicezentren.

Die Popularität der Automatisierung des Prozesses der Installation und Demontage von Strukturen führte zur Massenproduktion von Geräten mit Elektromotor. Eine Vielzahl von Unternehmen aus der ganzen Welt nahm die Herstellung von Schraubendrehern auf. Die Palme ging an den deutschen Elektrowerkzeughersteller Bosch.

Die Schrauber dieses Unternehmens zeichnen sich durch solide Komponenten, hochwertige Montage und eine lange Lebensdauer aus. Bei längerem und intensivem Gebrauch kann dieses oder jenes Problem auftreten. Dies ist auf die Entwicklung eines Teils oder einer Einheit seiner eigenen motorischen Ressource zurückzuführen.

Die häufigsten Fehlfunktionen von Bosch-Schraubendrehern sind:

- Batterieausfall;

- Ausfall des Startknopfes;

- Verschleiß von Teilen des Planetengetriebes;

- Beschädigung des Schnellspannbohrfutters;

- Ausfall des Elektromotors.

- Der einfachste und praktischste Weg, einen defekten Startknopf für einen Schraubendreher zu reparieren, besteht darin, ihn komplett auszutauschen.

- Nach dem Kauf des Originalersatzteils wird der Akku zerlegt. Lösen Sie dazu die Befestigungsschrauben am Umfang des Gehäuses und entfernen Sie den oberen Teil, um Zugang zum Knopf zu erhalten.

- Jetzt ist es notwendig, ihn vom Motor abzulöten und den Stecker zu entfernen, der den Schalter mit der Stromversorgung verbindet.

- Danach werden die Drähte des Elektromotors angelötet und der neue Taster zusammen mit dem Stecker in das Gehäuse eingebaut.

- Dann müssen Sie die Funktion des Werkzeugs testen und den Körper zusammenbauen.

Eine der Hauptkomponenten eines Elektrowerkzeugs wird als Stromquelle angesehen. In einem Schraubendreher ist dies eine Batterie. Es handelt sich um eine Batterie aus in Reihe geschalteten galvanischen Zellen, die in Form von zylindrischen Dosen hergestellt werden. Die Größe eines Elements beträgt 33 oder 43 mm Höhe und 23 mm Durchmesser. Die Anzahl der Dosen wird durch die Spannung des montierten Werkzeugakkus bestimmt:

- 12 Volt entsprechen 10 Zellen;

- 14 Volt erfordern die Installation von 12 Elementen;

- 18 Volt entsprechen 15 Elementen.

Schäden an der Batterie sind nicht schwer zu erkennen. Es reicht aus, die Spannung nach vollständiger Ladung zu messen. Die Spannung an einer Zelle beträgt 1,3 Volt - die Spannung einer vollgeladenen Batterie mit 12 Zellen sollte 15,6-15,7 Volt entsprechen. Wenn die Spannung nicht ausreicht, ist dies ein Signal für den weiteren Batteriecheck:

- Lösen Sie dazu die Schrauben am Gehäuse und entnehmen Sie die Kassette mit den Dosen.

- Überprüfen Sie galvanische Zellen visuell auf Oxidation und Abbau.

- Dann müssen Sie die Spannung an jeder Bank messen. Wenn eine oder mehrere Spannungen fehlen, müssen sie sofort ersetzt werden.

- Bewaffnet mit einem Lötkolben ist es notwendig, alles zu entfernen, was Sie daran hindern kann, die gestanzte Dose zu entfernen: das Pluskabel und den Temperatursensor. Es ist besser, das Netzkabel zu isolieren, um Kurzschlüsse zu vermeiden.

- Jetzt müssen Sie die an der Batterie angeschweißten Platten trennen und für einen zuverlässigeren Kontakt ausrichten.

- Danach müssen Sie die Kontakte verzinnen. Um die Aufheizzeit und -temperatur zu reduzieren, empfiehlt es sich, Flussmittel Ф38 m zu verwenden. Eine kleine Menge davon wird auf die Kontaktplatte aufgetragen und flüssiges Lot hinzugefügt. Auf der Oberfläche verteilt verzinnt es den Kontakt. Dies muss auf beiden Seiten der oberen und unteren Kontaktplatten erfolgen.

- Danach müssen Sie die Batteriebank selbst vorbereiten. An der Stelle des Kontakts mit dem Kontakt Flussmittel auftragen. Die Platte mit dem erhitzten Lot muss am oberen Ende gegen die Dose gedrückt werden. Und das gleiche muss mit dem unteren Kontakt gemacht werden.

- Danach müssen der Temperatursensor und der positive Kontakt wiederhergestellt werden.Fahren Sie dann mit der Montage der reparierten Batterie fort.

Wenn die Batteriebank nicht kaputt ist, aber laut den Voltmeter-Messwerten um 10 % hinterherhinkt, können Sie versuchen, sie wiederzubeleben. Durch längere Nutzung unter dem Einfluss hoher Belastungen trocknen einige Dosen aus. Es ist notwendig, sie und ihre Aktion zu bringen und alle im Container ablaufenden Prozesse wiederherzustellen.

Darüber hinaus wird häufig eine andere Option verwendet. In das Gefäß wird ein Loch gebohrt und mit einer Spritze destilliertes Wasser zugegeben. Danach wird das Element für einen Tag belassen. Nach Ablauf der angegebenen Zeit wird der Akku wiederholt entladen und wieder aufgeladen. Das Loch ist mit Silikon bedeckt.

Eine weitere Möglichkeit, die Betriebsparameter an die Batterie zurückzugeben, ist die mechanische Einwirkung auf jede einzelne Zelle. Es lässt sich leicht zusammendrücken oder verformen. Diese Methode behebt das Problem nicht, aber die Batterie wird für eine Weile wiederhergestellt.

Um die Leistung von Akkus am Elektrowerkzeug wiederherzustellen, wird ein Ladegerät verwendet. BOSCH-Schraubendreher sind da keine Ausnahme. Einer der Fehler des Schraubendrehers ist der Ausfall des Ladegeräts.

Dieser Zusammenbruch äußert sich wie folgt. Der Akku wird geladen. Das Gerät schaltet sich buchstäblich einige Minuten lang ein und dann aus, um anzuzeigen, dass der Ladevorgang abgeschlossen ist. In diesem Fall verbleibt die Batterie in einem entladenen Zustand.

Um den Grund für die Ablehnung herauszufinden, müssen Sie:

- Demontieren Sie das Ladegehäuse, indem Sie 4 selbstschneidende Schrauben lösen. Es besteht aus zwei Abschnitten. Im ersten ist ein Transformator installiert, im zweiten die Steuerplatine des Geräts.

- Jetzt müssen Sie den Transformator mit Spannung versorgen und die Stromstärke messen. Wenn er mit dem Nennwert übereinstimmt, fahren Sie mit der nächsten Operation fort.

- In der Regel sind Steuerchip und Gleichrichter in diesem Fall in Ordnung, daher müssen Sie die Stromanschlüsse während des Betriebs des Gerätes überprüfen. An jeden Kontakt muss ein dünner Draht angelötet werden. Sie ermöglichen es, die Spannung während des Betriebs des Geräts zu messen.

- Der Ladevorgang wird eingeschaltet und es werden Strommessungen vorgenommen. Bei instabilen Messwerten bis hin zum vollständigen Verschwinden liegt die Ursache in der Verbiegung der Leistungsklemmen durch den Dauerbetrieb des Gerätes.

Das Wiederherstellen des Kontakts ermöglicht Ihnen einen vollständigen Ladevorgang.

Ein weiterer Bereich, der besondere Aufmerksamkeit erfordert, ist das Schnellspannbohrfutter. Es kommt vor, dass er auch scheitert. Reparatur besteht darin, es zu ersetzen. Um den Schnellspanner zu entfernen, müssen Sie die Schraube im Futter lösen. Bitte beachten Sie, dass die Schraube linksgängig ist und daher durch Drehen im Uhrzeigersinn gelöst werden muss.

Dann wird ein Sechskantschlüssel mit der kurzen Seite in das Bohrfutter gesteckt, gespannt und mit einem scharfen Hammerschlag vom Gewinde abgezogen. Danach wird es von Hand auf das Gewinde aufgeschraubt. Sie ist normal, Rechtshänderin.

Nach dem Lesen des Artikels können wir feststellen, dass Bosch-Werkzeuge die besten Schraubendreher für den Haushalt sind. Sie scheitern praktisch nicht. Ihr Hauptproblem ist regelmäßiger Verschleiß durch langjährigen Gebrauch oder Nachlässigkeit.

Hilfe beim Thema.

Symptome: Sie stecken es in eine Steckdose - die Anzeige leuchtet konstant.

Schließen Sie den Akku an - die Anzeige blinkt und leuchtet konstant. (Wenn ich arbeitete, blinkte sie bis zum Ende des Ladevorgangs, dann war sie ständig an.)

Dementsprechend wird die Batterie nicht geladen.

Der Transformator funktioniert, die Diodenbrücke ist normal.

An den Klemmen liegt keine Spannung an (ohne angeschlossene Batterie). (Sollte es sein? Wenn die dritte Klemme in der Luft hängt, sollte dann Spannung anliegen?)

Die Batterie wurde vorübergehend weggenommen, ich kann die Spannung unter Last nicht überprüfen.

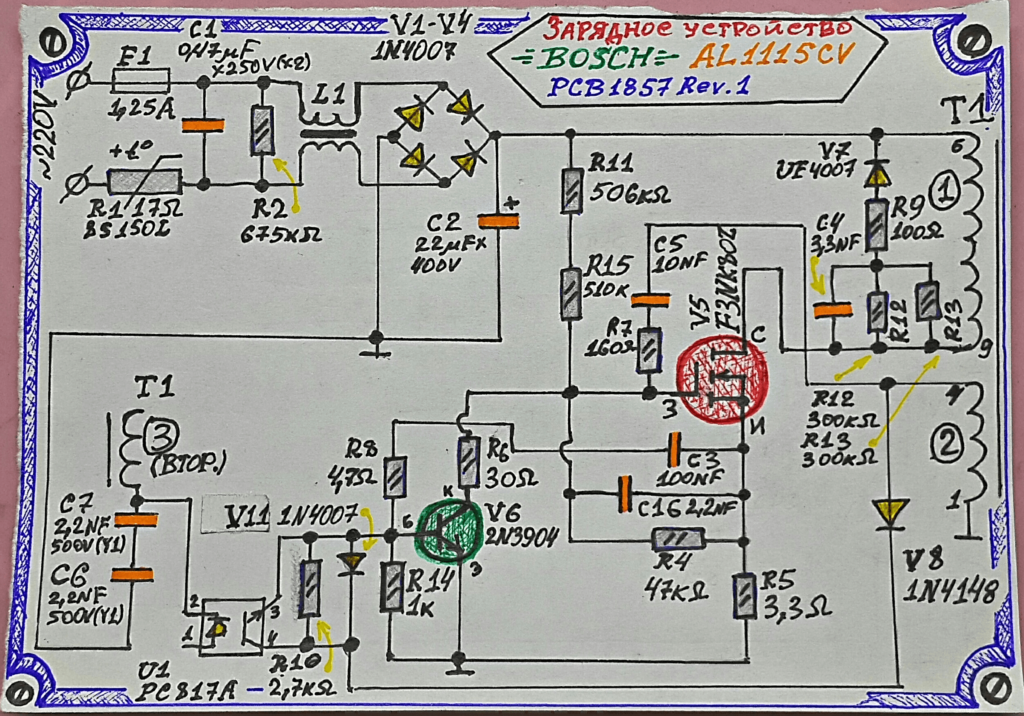

Ist es sinnvoll den TYN208 Thyristor (V5 am Kühler) zu prüfen oder liegt es am ehesten an der Steuerung?

Mikroschaltung 6HKB 07501758.

Die Sichtprüfung hat kein Problem ergeben. Beim V5 bestand der Verdacht auf schlechte Lötung, wenn gelötet wurde - das Ergebnis ist das gleiche.

Das Aufladen ist ein bisschen ähnlich wie bei BOSCH AL1419DV, hier wurde das Diagramm angegeben: ">

Dieses Diagramm ist:

Verfügbares Werkzeug: Multimeter, Lötkolben. Kein Oszilloskop.

Bevor Sie mit der Reparatur beginnen, müssen Sie sich mit dem Design dieses Werkzeugs vertraut machen und Elemente identifizieren, die zum Befestigen des Schraubendrehers benötigt werden, darunter:

Der auf der Schaltfläche platzierte Kontakt bewegt sich unter Berücksichtigung des Drucks auf die Schaltfläche entlang der Platine. Die Stärke des auf die Taste angewendeten Impulses hängt von der Position des Elements ab. Der Schlüssel ist ein Feldeffekttransistor. Das Funktionsprinzip ist wie folgt: Je stärker Sie die Taste drücken, desto höher ist der Impulswert am Transistor und desto höher die Spannung am Motor.

Die Motordrehung wird durch Umkehren der Polarität an den Klemmen umgekehrt. Dieser Vorgang erfolgt über Kontakte, die über einen Wendegriff geschaltet werden.

Schraubendreher enthalten in der Regel einphasige Gleichstrommotoren mit Kollektor. Sie sind sehr zuverlässig und sehr pflegeleicht. Standard-Schraubendreher besteht aus folgenden Elementen:

Das Getriebe wandelt die hohen Umdrehungen der Motorwelle in die Umdrehungen des Spannfutters um. Schrauber verwenden klassische oder Planetengetriebe. Die ersten werden sehr selten installiert. Planetengetriebe bestehen aus folgenden Teilen:

- Sonnenrad;

- Zahnkranz;

- Gefahren;

- Satelliten.

Das Sonnenrad arbeitet über die Ankerwelle, seine Zähne aktivieren die Satelliten, die den Träger drehen.

Ein spezieller Regler ist installiert, um die Kraft zu regulieren, mit der er auf die Schraube aufgebracht wird. Typischerweise gibt es 15 Einstellpositionen.

Die wichtigsten Anzeichen für einen Bruch Ersatzteile sind in diesem Fall:

- Unmöglichkeit, die Drehzahl einzustellen;

- Unmöglichkeit, in den Rückwärtsmodus zu wechseln;

- Ausfall des Ladegeräts;

- der Schraubendreher lässt sich nicht einschalten.

Zuerst müssen Sie den Werkzeugakku überprüfen. Wenn der Schraubendreher zum Aufladen eingestellt war, dies jedoch keine Ergebnisse lieferte, müssen Sie ein Multimeter vorbereiten und versuchen, damit den Ausfall zu bestimmen.

Zuerst müssen Sie den Spannungswert der Batterie messen. Dieser Wert muss ungefähr dem entsprechen, der auf dem Gehäuse steht. Wenn die Spannung niedrig ist, müssen Sie das fehlerhafte Teil identifizieren: das Ladegerät oder die Batterie. Wozu braucht man ein Multimeter? Wir schließen dieses Gerät an das Netzwerk an, dann Wir messen die Spannung an den Klemmen im Leerlauf. Sie muss mehrere Volt höher sein als auf dem Design angegeben. Liegt keine Spannung an, muss das Ladegerät repariert werden.

In der Regel sind alle Ladegeräte, wie die meisten Ersatzteile, nicht original und werden hergestellt nicht in Deutschland oder der Schweiz, sondern in China... Daran ist aber nichts auszusetzen, die Qualität entspricht meist dem Standard.

Der BOSH-Anschluss ist dreipolig: ein Steueranschluss und zwei Stromanschlüsse.

Am häufigsten tritt diese Situation auf - der Akku wird beim Laden installiert - aber der Ladevorgang endet in wenigen Minuten, der Akku wird entladen und das Ladegerät stoppt.

Um das Problem zu verstehen und das fehlerhafte Teil zu finden, müssen Sie das Ladegerät zerlegen. Wir lösen die vier Schrauben an der Unterseite und öffnen das Gehäuse. In einem Fach befindet sich ein Wechselspannungswandler und im anderen eine Gleichrichterschaltung mit Stromanschlüssen und einem Steuerchip.

Dann stecken wir das Ladegerät ein und wir messen die Stromstärke am Transformator - Wenn alles in Ordnung ist, fahren Sie mit dem nächsten Verfahren fort.

Sie müssen den Steuerchip und den Gleichrichter nicht berühren, sie sind höchstwahrscheinlich in Ordnung. Wir gehen zur Kontaktgruppe über - ein Steuerkontakt und zwei Leistungskontakte. Um festzustellen, was die Fehlfunktion sein könnte, müssen wir den Strom an den Stromanschlüssen messen, wenn der Ladevorgang funktioniert. Warum löten wir alle Kontakte an einem dünnen Draht entlang - damit die Spannung beim Laden gemessen werden kann.

Es ist ratsam, in diesem Schema mehrere Kabelfarben zu verwenden und sie entsprechend Plus und Minus zu löten. Dann sammeln wir die Ladung und testen mit einem Multimeter den Strom an den Klemmen beim Laden.

Wenn der Strom am Gerät instabil ist und im Bereich von 3-4 bis 14-18 Volt schwankt. Außerdem verschwindet der Kontakt, wenn Sie den Akku bewegen. Hier liegt der Grund - während des Betriebs des Gerätes - die Klemmen verbogen sind und schlechter Kontakt zu einer instabilen Ladung des Akkuschraubers führt.

Das heißt, es ist klar, dass instabiler Kontakt unterbricht die Ladelogik - insbesondere der dritte Kontakt, Kontrolle, er ist dafür verantwortlich, welcher Strom an die Klemmen geliefert wird. Es kann nicht geschlossen werden, da sich im Stromkreis jeder Batterie ein Thermistor befindet und sich sein Widerstand unter Berücksichtigung der Temperatur der Ersatzteile im Inneren der Batterie ändert. Richtig, es schützt den Akku gleichzeitig vor Überhitzung und Überladung. Aber in diesem Fall gibt es einen Ausweg. Wir zerlegen den Ladevorgang erneut, biegen die Terminals und beobachten den Ladevorgang mit einem Multimeter - der Strom an den Terminals steigt langsam an und nimmt dann ab, und die Kontrollleuchte am Ladevorgang ist eine zusätzliche Betriebsanzeige.

Die Wachstumsrate des Stroms an den Anschlüssen weist auf einen weiteren wichtigen Faktor hin - den Batterieverschleiß. Wenn der Strom sehr schnell ansteigt und 18-19 Volt erreicht, ist die Batterie in gutem Zustand. Wenn der Akku langsam geladen wird, ist die Wahrscheinlichkeit hoch, dass ein Teil des Akkus bereits unbrauchbar ist und ersetzt werden muss.

So sehen wir nach der Wiederherstellung des Kontakts zwischen Ladegerät und Batterie normaler Ladevorgang... Wenn der Ladesitz locker ist, müssen Sie den Akku in der gewünschten Position mit Isolierband fixieren. Wir empfehlen Ihnen, die angelöteten Drähte zur Anzeige zu belassen, mit deren Hilfe Sie sehr einfach feststellen können, welches Ersatzteil defekt ist, der Akku oder das Ladegerät.

Wenn das Ladegerät und der Akku in Ordnung sind, der Schraubendreher aber immer noch nicht funktioniert, müssen Sie dieses Gerät zerlegen.Mehrere Drähte kommen aus den Batterieklemmen, Sie müssen ein Multimeter nehmen und Strom am Eingang der Taste messen... Wenn es vorhanden ist, müssen Sie die Batterie mit den Klemmen holen und die Drähte davon kurzschließen. Das Multimeter soll den Widerstand ermitteln, der gegen Null tendieren sollte. In diesem Fall funktioniert das Ersatzteil einwandfrei, das Problem liegt an den Bürsten oder anderen Elementen. Wenn der Widerstand unterschiedlich ist, muss die Taste geändert werden. Um den Knopf zu reparieren, reicht es manchmal aus, die Kontakte an den Anschlüssen mit Schleifpapier zu reinigen. Sie müssen auch das umgekehrte Ersatzteil überprüfen. Die Reparatur erfolgt durch Reinigen der Kontakte.

Mechanische Pannen so definiert:

- Der Schraubendreher vibriert im Betrieb stark.

- Im Betrieb gibt der Schrauber Fremdgeräusche ab.

- Der Schraubendreher schaltet sich ein, funktioniert aber nicht wegen Verklemmen.

- Trifft das Futter.

Wenn der Schrauber während des Betriebs Fremdgeräusche von sich gibt, bedeutet dies, dass das Lager oder die Buchsen verschlissen sind. Um dies zu beheben, müssen Sie den Motor zerlegen und dann den Verschleiß der Buchse und die Unversehrtheit des Lagers überprüfen. Der Anker muss sich frei drehen, es dürfen keine Verzerrungen oder Reibungen auftreten. Dieses Zubehör kann im Laden gekauft und durch Ihre eigenen Hände ersetzt werden.

Zu den häufigsten Störungen Getriebeausführungen umfassen Folgendes:

- brechen Sie den Stift ein, an dem der Satellit befestigt ist;

- Abrieb von Zahnrädern;

- Fehlfunktion der Welle.

In jedem Fall ist es notwendig, das defekte Ersatzteil des Getriebes auszutauschen. Alle oben beschriebenen Aktionen müssen sehr sorgfältig durchgeführt werden. Die Demontage des Schraubendrehers muss in einer klaren Reihenfolge erfolgen, da einige Ersatzteile verloren gehen können. Jeder kann einen Schraubendreher unabhängig reparieren, Sie müssen nur das defekte Teil richtig identifizieren.

Grüße, liebe Kolleginnen und Kollegen. Heute werden wir das Ladegerät gleichzeitig reparieren und aufrüsten. Bosch AL 1115 CV... Verlängern Sie die Lebensdauer, indem Sie die Wärmeableitung von empfindlichen Teilen des Geräts und eine gute Belüftung verbessern. Diese Aufladung ist weithin bekannt für ihre häufigen Durchschläge aufgrund von Überhitzung und Verbrennung des Leistungstransistors.

Ich kam in einem traurigen Zustand und beladen mit einer Beschwerde des Besitzers: „Da ist etwas geknackt, kalt geworden und hat nicht mehr funktioniert! Habe nichts besonderes gemacht! Dass ich jetzt ein neues kaufe oder es eine Chance gibt es zu reparieren! : - / ". Natürlich beruhigte ich ihn und lobte ihn für seinen Pragmatismus.

Ich öffnete mit ihm das Ladegerät, sah eine durchgebrannte Platine unter einem durchgebrannten Widerstand, einen gesprungenen Schwachstromtransistor, eine durchgebrannte Sicherung. Sofort fiel mir der "Heizkörper" des Leistungstransistors auf, bzw. dessen Fehlen, denn statt dessen befand sich eine kleine Eisenplatte, auf der eigentlich der Power-Key befestigt war. Ich machte den Besitzer auf diesen bewussten Werkspfosten aufmerksam (vielleicht aus Profitgründen) und schlug vor, stattdessen einen richtigen Radiator zu verbauen, sowie weitere Belüftungslöcher in das Gerätegehäuse zu bohren, da ich keinen kleinen Lüfter hatte und der Besitzer dies tat möchte keinen großen Kühler außerhalb des Gehäuses herausnehmen. Nachdem sie sich auf den Preis geeinigt hatten, schlugen sie mir auf die Hand.

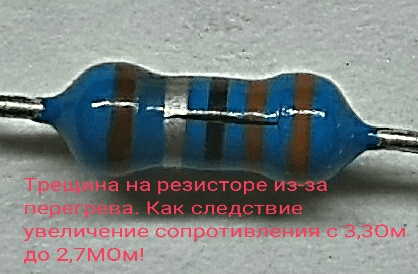

Nach dem Auslöten eines Beins aus der Platine stellte sich schließlich der Fehler heraus: der Leistungs-Feldeffekttransistor V5, ein nahezu gesperrter niederohmiger Widerstand R5 (ca. 2,5 MΩ, bei 3,3 Ohm) im Feld Source-Schaltung, eine punktierte Niedervolt-Diode V8 in der Anbindung des PC817 Optokopplers, ein durchgebrannter Widerstand R6 in der Schaltung des Transistors V6 und der eigentliche Transistor des Oszillators V6 selbst.

Widerstandsriss durch Überhitzung

Ausgelötete Platine

Das Problem hat sich im Hochspannungsteil des Stromkreises eingegraben. Um Ihnen und Ihnen die Reparatur verständlich und leichter zu machen, "was geht wohin" etc. beschlossen, den fehlerhaften Teil der Schaltung von der Platine zu zeichnen.

Mit meiner alten Technik. Lassen Sie es mich kurz erklären, es ist einfach. Mit einem Gelstift zeichne ich Elemente von der Seite der Bretterspuren, um nicht zu verwirren und nicht jedes Mal zum Anfang zurückzukehren. Danach zeichne ich einen Entwurf auf Papier und dann die endgültige Endfassung.

Verfahren zum Zeichnen einer Schaltung von der Platinenseite

Entwurfsversion der schematischen Zeichnung

Hochspannungsteil der Schaltung Bosch AL 1115 CV

Polevika V5 STP5N80ZF nicht gefunden, habe ein Analogon gefunden K3565 (900V, 15A im Pulsmodus). Im Großen und Ganzen wird jeder solche Außendienstmitarbeiter tun, Hauptsache ist, in Stoßstrom und -spannung nicht schwächer zu sein. Low-Power-Transistor V6 2N3904 Autogenerator, ersetzt durch einen heimischen KT3102A, im Metallgehäuse und mit vergoldeten Beinen! Wie auch immer, es ist teuer, sich coole sowjetische Transistoren zu merken und sie erneut anzuwenden! Diode V8 1N4148 (das sowjetische Analogon von KD522) wurde sofort gefunden, da es weit verbreitet ist. An den Widerständen R6 und R5 musste ich basteln, aber das Internet half, die nativen Widerstandswerte zu verstehen (die Farbstreifen wurden entweder schwarz oder sogar ausgebrannt!) und die Nummer nach dem R6-Schema (der Platz der Platine mit ausgebrannter Nummer!).

Ich lötete neue Teile, wusch die Platine vom Heliumstift und flusste sie mit Alkohol, schloss sie über ein 220V × 65W-Sicherheitslicht an das Netzwerk an und schaltete sie ein. Das Ladegerät begann zu arbeiten, die grüne LED leuchtete mit konstantem Leuchten. Akku eingesteckt - Ladevorgang gestartet, LED blinkt grün. Nach 5 Minuten stellte ich die Ladung ab, mein eigener "Heizkörper" war leicht warm.

Ich habe einen relativ normalen Kühler installiert, nachdem ich zuvor die Oberflächen von Kühler und Transistor geschliffen, gründlich geschliffen und entfettet und den Transistor mit Wärmeleitpaste zur normalen Wärmeableitung geschmiert habe. Zur Verdeutlichung habe ich dir ein Bild vom Prinzip und der Bedeutung des Schleifens gezeichnet, siehe.

Gebürsteter und entfetteter Kühlkörper und Feldeffekttransistor

Die Bedeutung des Oberflächenschleifens

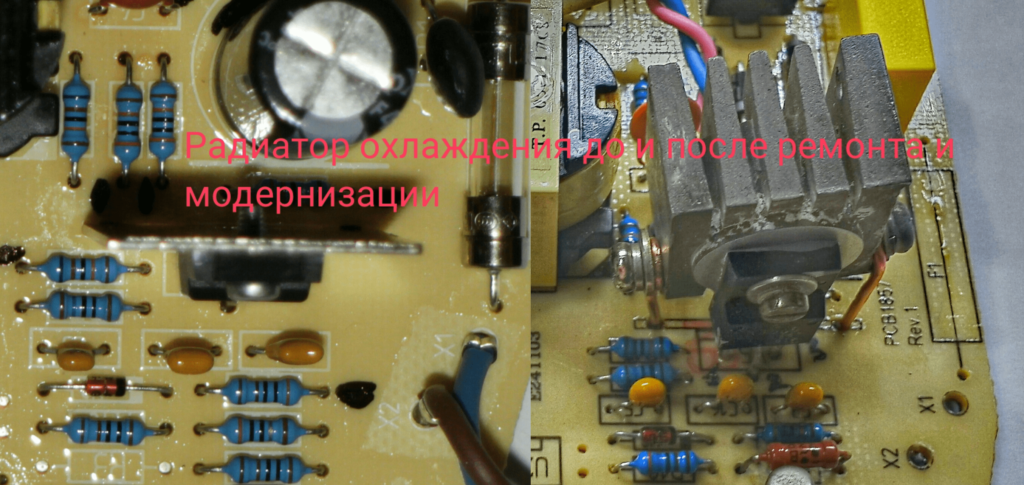

Kühler vorher und nachher

Ein (auf den ersten Blick, nach ungefährer Berechnung) passender Radiator für unseren Außendienstmitarbeiter passte nicht in ein so kleines Gehäuse, als Alternative den Lüfter zu einem kleinen Radiator einzuzäunen oder weitere Belüftungslöcher zu bohren und zu versuchen, das Gerät nicht zu überhitzen. Oder installieren Sie den Kühler nach außen zur Karosserie. Wie Sie wissen, haben wir beim Besitzer auf eine kühlerfreie Version verzichtet, aber mit neuen Löchern.

Da der Kühler viel Platz einnahm, war es notwendig, den nahegelegenen Filter- und Stromversorgungskondensator C2 zum Ladegerät zur Seite zu verlegen, nachdem er zuvor seine Beine mit Verkabelung erhöht hatte. Von den Herzlöchern in die untere und obere Abdeckung gebohrt!

Aufrüsten der Unterseite des Ladekoffers

Aufrüsten der Oberseite des Ladekoffers

Ich habe es gesammelt, eingeschaltet, nach 15 Minuten Arbeit mit dem Akku die Temperatur unter dem Gehäuse und am Kühler des Außendienstmitarbeiters gemessen. Bei der Platine stellte sich heraus, dass die Temperatur im normalen Bereich lag, am Kühler des Außendienstmitarbeiters ebenfalls im normalen Bereich (die ungefähre kritische Temperatur laut Datenblatt dieses Transistors beträgt 150°C).

Temperatur des Transistorkühlkörpers

Nach einer halben Stunde war die vollständig entladene Batterie geladen und es wurde keine Überhitzung beobachtet.

Das Ergebnis meines Kampfes, das ertrinkende Ladegerät zu retten. Als Ergebnis bekamen wir ein aufgepumptes Laden, kreatives und stylisches Modding des Gehäuses, die Hoffnung des Besitzers auf eine lange Arbeit des Geräts. Zufriedenheit mit der geleisteten kreativen Arbeit und einer Geldzulage in der Höhe ... nur mir bekannt. 🙂

Viel Erfolg bei Ihrer Reparatur!

Und alles Gute!

Die manuelle Montage von Verbindungselementen war schon immer eine mühsame und mühsame Aufgabe. Daher fanden Raumfahrttechnologien sehr schnell ihre Anwendung unter terrestrischen Bedingungen. Der Schraubendreher ist in fast jedem Haushalt zum gefragtesten Werkzeug geworden.Aber die Einfachheit des Designs und die Zuverlässigkeit des Instruments machen den Mechanismus nicht unverwundbar.

Während des Betriebs treten eine Reihe von Problemen auf, die von selbst behoben werden können oder wenden Sie sich an die Mitarbeiter von Servicezentren.

Die Popularität der Automatisierung des Prozesses der Installation und Demontage von Strukturen führte zur Massenproduktion von Geräten mit Elektromotor. Eine Vielzahl von Unternehmen aus der ganzen Welt nahm die Herstellung von Schraubendrehern auf. Die Palme ging an den deutschen Elektrowerkzeughersteller Bosch.

Die Schrauber dieses Unternehmens zeichnen sich durch solide Komponenten, hochwertige Montage und eine lange Lebensdauer aus. Bei längerem und intensivem Gebrauch kann dieses oder jenes Problem auftreten. Dies ist auf die Entwicklung eines Teils oder einer Einheit seiner eigenen motorischen Ressource zurückzuführen.

Die häufigsten Fehlfunktionen von Bosch-Schraubendrehern sind:

- Batterieausfall;

- Ausfall des Startknopfes;

- Verschleiß von Teilen des Planetengetriebes;

- Beschädigung des Schnellspannbohrfutters;

- Ausfall des Elektromotors.

- Der einfachste und praktischste Weg, einen defekten Startknopf für einen Schraubendreher zu reparieren, besteht darin, ihn komplett auszutauschen.

- Nach dem Kauf des Originalersatzteils wird der Akku zerlegt. Lösen Sie dazu die Befestigungsschrauben am Umfang des Gehäuses und entfernen Sie den oberen Teil, um Zugang zum Knopf zu erhalten.

- Jetzt ist es notwendig, ihn vom Motor abzulöten und den Stecker zu entfernen, der den Schalter mit der Stromversorgung verbindet.

- Danach werden die Drähte des Elektromotors angelötet und der neue Taster zusammen mit dem Stecker in das Gehäuse eingebaut.

- Dann müssen Sie die Funktion des Werkzeugs testen und den Körper zusammenbauen.

Eine der Hauptkomponenten eines Elektrowerkzeugs wird als Stromquelle angesehen. In einem Schraubendreher ist dies eine Batterie. Es handelt sich um eine Batterie aus in Reihe geschalteten galvanischen Zellen, die in Form von zylindrischen Dosen hergestellt werden. Die Größe eines Elements beträgt 33 oder 43 mm Höhe und 23 mm Durchmesser. Die Anzahl der Dosen wird durch die Spannung des montierten Werkzeugakkus bestimmt:

- 12 Volt entsprechen 10 Zellen;

- 14 Volt erfordern die Installation von 12 Elementen;

- 18 Volt entsprechen 15 Elementen.

Schäden an der Batterie sind nicht schwer zu erkennen. Es reicht aus, die Spannung nach vollständiger Ladung zu messen. Die Spannung an einer Zelle beträgt 1,3 Volt - die Spannung einer vollgeladenen Batterie mit 12 Zellen sollte 15,6-15,7 Volt entsprechen. Wenn die Spannung nicht ausreicht, ist dies ein Signal für den weiteren Batteriecheck:

- Lösen Sie dazu die Schrauben am Gehäuse und entnehmen Sie die Kassette mit den Dosen.

- Überprüfen Sie galvanische Zellen visuell auf Oxidation und Abbau.

- Dann müssen Sie die Spannung an jeder Bank messen. Wenn eine oder mehrere Spannungen fehlen, müssen sie sofort ersetzt werden.

- Bewaffnet mit einem Lötkolben ist es notwendig, alles zu entfernen, was Sie daran hindern kann, die gestanzte Dose zu entfernen: das Pluskabel und den Temperatursensor. Es ist besser, das Netzkabel zu isolieren, um Kurzschlüsse zu vermeiden.

- Jetzt müssen Sie die an der Batterie angeschweißten Platten trennen und für einen zuverlässigeren Kontakt ausrichten.

- Danach müssen Sie die Kontakte verzinnen. Um die Aufheizzeit und -temperatur zu reduzieren, empfiehlt es sich, Flussmittel Ф38 m zu verwenden. Eine kleine Menge davon wird auf die Kontaktplatte aufgetragen und flüssiges Lot hinzugefügt. Auf der Oberfläche verteilt verzinnt es den Kontakt. Dies muss auf beiden Seiten der oberen und unteren Kontaktplatten erfolgen.

- Danach müssen Sie die Batteriebank selbst vorbereiten. An der Stelle des Kontakts mit dem Kontakt Flussmittel auftragen. Die Platte mit dem erhitzten Lot muss am oberen Ende gegen die Dose gedrückt werden. Und das gleiche muss mit dem unteren Kontakt gemacht werden.

- Danach müssen der Temperatursensor und der positive Kontakt wiederhergestellt werden. Fahren Sie dann mit der Montage der reparierten Batterie fort.

Wenn die Batteriebank nicht kaputt ist, aber laut den Voltmeter-Messwerten um 10 % hinterherhinkt, können Sie versuchen, sie wiederzubeleben. Durch längere Nutzung unter dem Einfluss hoher Belastungen trocknen einige Dosen aus. Es ist notwendig, sie und ihre Aktion zu bringen und alle im Container ablaufenden Prozesse wiederherzustellen.

Darüber hinaus wird häufig eine andere Option verwendet. In das Gefäß wird ein Loch gebohrt und mit einer Spritze destilliertes Wasser zugegeben. Danach wird das Element für einen Tag belassen. Nach Ablauf der angegebenen Zeit wird der Akku wiederholt entladen und wieder aufgeladen. Das Loch ist mit Silikon bedeckt.

Eine weitere Möglichkeit, die Betriebsparameter an die Batterie zurückzugeben, ist die mechanische Einwirkung auf jede einzelne Zelle. Es lässt sich leicht zusammendrücken oder verformen. Diese Methode behebt das Problem nicht, aber die Batterie wird für eine Weile wiederhergestellt.

Um die Leistung von Akkus am Elektrowerkzeug wiederherzustellen, wird ein Ladegerät verwendet. BOSCH-Schraubendreher sind da keine Ausnahme. Einer der Fehler des Schraubendrehers ist der Ausfall des Ladegeräts.

Dieser Zusammenbruch äußert sich wie folgt. Der Akku wird geladen. Das Gerät schaltet sich buchstäblich einige Minuten lang ein und dann aus, um anzuzeigen, dass der Ladevorgang abgeschlossen ist. In diesem Fall verbleibt die Batterie in einem entladenen Zustand.

Um den Grund für die Ablehnung herauszufinden, müssen Sie:

- Demontieren Sie das Ladegehäuse, indem Sie 4 selbstschneidende Schrauben lösen. Es besteht aus zwei Abschnitten. Im ersten ist ein Transformator installiert, im zweiten die Steuerplatine des Geräts.

- Jetzt müssen Sie den Transformator mit Spannung versorgen und die Stromstärke messen. Wenn es mit dem Nennwert übereinstimmt, fahren Sie mit der nächsten Operation fort.

- In der Regel sind Steuerchip und Gleichrichter in diesem Fall in Ordnung, daher müssen Sie die Stromanschlüsse während des Betriebs des Gerätes überprüfen. An jeden Kontakt muss ein dünner Draht angelötet werden. Sie ermöglichen es, die Spannung während des Betriebs des Geräts zu messen.

- Der Ladevorgang wird eingeschaltet und es werden Strommessungen vorgenommen. Bei instabilen Messwerten bis hin zum vollständigen Verschwinden liegt die Ursache in der Verbiegung der Leistungsklemmen durch den Dauerbetrieb des Gerätes.

Das Wiederherstellen des Kontakts ermöglicht Ihnen einen vollständigen Ladevorgang.

Ein weiterer Bereich, der besondere Aufmerksamkeit erfordert, ist das Schnellspannbohrfutter. Es kommt vor, dass er auch scheitert. Reparatur besteht darin, es zu ersetzen. Um den Schnellspanner zu entfernen, müssen Sie die Schraube im Futter lösen. Bitte beachten Sie, dass die Schraube linksgängig ist und daher durch Drehen im Uhrzeigersinn gelöst werden muss.

Dann wird die kurze Seite des Inbusschlüssels in das Futter eingeführt, gespannt und mit einem scharfen Hammerschlag vom Gewinde abgezogen. Danach wird es von Hand auf das Gewinde aufgeschraubt. Sie ist normal, Rechtshänderin.

Nach dem Lesen des Artikels können wir feststellen, dass Bosch-Werkzeuge die besten Schraubendreher für den Haushalt sind. Sie scheitern praktisch nicht. Ihr Hauptproblem ist regelmäßiger Verschleiß durch langjährigen Gebrauch oder Nachlässigkeit.

| Video (zum Abspielen anklicken). |