Im Detail: Ventilreparatur zum Selbermachen von einem echten Meister für die Seite my.housecope.com.

Absperrschieber aus Grauguss, parallel, angeflanscht mit steigender Spindel und Handantrieb

Scheiben 8 (Abb. 33) sind nicht vollständig abgesenkt, haben nicht gegen die O-Ringe des Gehäuses gedrückt

Ziehen Sie das Handrad 2 (Abb. 32) mit einem Spezialschlüssel 8 oder einer Rohrhebelzange 1 fest. Die Enden der Spindel 4 und der Muttern müssen auf gleicher Höhe sein. Vor dem Anziehen mit dem Schraubenschlüssel das Handrad einige Umdrehungen zurückdrehen. Dadurch wird sichergestellt, dass das Ventil mit weniger Kraftaufwand schließt, da Sie durch das Ausfahren der Spindel deren Gewinde schmieren können.

Reis. 32. Öffnen und Schließen des Ventils: a, b - richtig; c - falsch; 1 - Hebelrohrzange; 2 - Schwungrad: 3 - Schrott oder Rohrabfälle; 4 - Spindel; 5 - Stopfbuchsendeckel; 6 - Gehäusedeckel; 7 - Körper; 8 - Sonderschlüssel

Das Handrad dreht sich, aber die Spindel steht still

Abgerundete Konvergenzecken der Kanten des Vierkants auf der Spindel unter dem Schwungrad

Halten Sie die Spindel 13 (Fig. 33) mit einer Rohrzange fest, lösen Sie die Mutter 3 mit einem beliebigen Schraubenschlüssel und entfernen Sie das Schwungrad 1. Die neuen Kanten tiefer als die vorhandenen mit einer Feile feilen, wenn die Länge der Spindel dies zulässt. Durch Greifen der Spindel mit einer Rohrzange können Sie das Ventil öffnen und schließen

Reis. 33. Absperrschieber aus Gusseisen, parallel, angeflanscht mit steigender Spindel und Handantrieb: 1 - Schwungrad; 2 - Laufmutter; 3 - Nuss; 4 - Schlüssel; 5 - Nuss; 6 - Stopfbuchspackung; 7 - Dichtung; 8 - Scheibe; 9 - Scheibendichtring: 10 - Gehäusedichtring: 11 - Keil; 12 - Fall; 13 - Spindel; 14 - Gehäusedeckel; 15 - Bolzen; 16 - Stopfbuchsdeckel

Das Schwungrad dreht sich und die Hubmutter steht still

Herausfallen oder Schlüssel abscheren

| Video (zum Abspielen anklicken). |

Schwungrad 1 mit einer Rohrzange halten und Mutter 3 abschrauben. Mit der anderen Mutter 3 abschrauben. Nach dem Abnehmen des Schwungrades eine neue Passfeder 4 in die Passfedernut einführen, die aus einem Stück Stahldraht oder einem mit gefeilten Nagel besteht eine Datei. Die neue Passfeder sollte die Nut in der Hubmutter 2 ausfüllen und an der Unterseite der Schwungradnut anliegen. Dadurch wird ein Herausfallen des Schlüssels verhindert.

Das Handrad dreht sich mit der Spindel und das Ventil kann nicht für Wasserdurchlass geöffnet werden

Das rechteckige Ende der Spindel im Inneren des Ventilkörpers ist außer Eingriff mit den Scheiben

Um eine solche Halterung zu verriegeln, werden zwei gegenüberliegende Nuten in den Hals einer der Scheiben gebohrt

Das Handrad dreht sich mit der Spindel und das Ventil kann nicht bedient werden

Die Ecken des Spindelrechtecks zwischen den Scheiben sind abgerundet

Am einfachsten ist es, die Spindel durch ein altes Ventil zu ersetzen, das aus anderen Gründen unbrauchbar geworden ist. Sie können die Spindel auch von einem neuen Ventil entfernen, was weniger Zeit in Anspruch nimmt als der Einbau eines anderen Ventils.

Wir restaurieren das abgenutzte rechteckige Ende der Spindel durch Schrumpfen, Erwärmen der Spindel in einer Schmiede oder durch Auftragen durch Elektroschweißen. Nach dem Elektroschweißen werden die Ecken auf einer Schärfmaschine korrigiert

Das Ventil schließt das Wasser trotz der normalen Bewegung der Scheiben nicht vollständig ab

Ungleichmäßige Ablagerungen und Kratzer auf den O-Ringen

Reiben Sie nach der Reinigung eine der Oberflächen der Ringe mit Kreide ab oder wischen Sie mit der Arbeitsseite eines alten Kohlepapiers für eine Schreibmaschine ab. Wischen Sie nun die verschmutzte Fläche an der entsprechenden Gegenfläche ab. Regulieren Sie die gebildeten farbigen Unebenheiten. Auch das Läppen ist nicht verboten, aber es ist länger.

Zum groben Läppen können Sie das Restpulver des Spitzers verwenden. Sie können auch selbst ein Pulver aus einer Mischung aus fein zerkleinerten Ziegeln und Glas herstellen. Verteilen Sie das Pulver auf einer ebenen Metalloberfläche, auf Keramikfliesen usw.n. Fahren Sie mit den Bronzedichtringen der Scheiben in verschiedene Richtungen durch die Mischung, manchmal anheben. Damit die Mischung die Oberfläche der Ringe besser umhüllt, fügen Sie flüssiges Öl hinzu, die Mischung sollte die Konsistenz einer Schuhcreme in Schachteln annehmen (Sahne ist in Tuben dünner). Grobes Läppen ist auch mit Schleifpapier erlaubt, das an den Kanten an die Platte geklebt oder gebunden wird. Die Breite der Diele sollte größer sein als der Durchmesser des Rings. Reiben Sie die gesamte Oberfläche auf einmal, ändern Sie die Richtungen der hin- und hergehenden Bewegungen und üben Sie gleichmäßigen Druck auf die gesamte Oberfläche des Bretts aus. Auf diese Weise ist es bequem, die Oberfläche der Scheibe zu reinigen, aber es ist schwierig, die Innenfläche des Gehäuses beim Läppen zu reinigen. Sie können spezielle Pasten wie GOI verwenden.

Das Schwungrad wird von der Laufmutter gefaltet

1. Schleifen Sie eine neue Mutter auf einer Drehbank, indem Sie Kanten auf einer Fräsmaschine oder mit einer Bügelsäge und einer Feile erstellen. Beachten Sie, dass die Hubmutter fast immer innen trapezförmig und außen metrisch ist. Bei Ventilen D = 50mm wird anstelle einer Passfeder ein Außengewinde an der Hubmutter 2 geschnitten. Darauf ist ein Schwungrad aufgeschraubt, das im Innenloch der Nabe ein entsprechendes Gewinde aufweist. Das Schwungrad wird mit Mutter 3 gekontert (siehe Abb. 33). Dabei ist zu beachten, dass die Gewinde an Laufmutter und Schwungrad linksgängig sind, d.h. das Schwungrad rollt beim Anziehen von der Laufmutter ab, um die Scheiben abzusenken und das Ventil zu schließen.

2. Entfernen Sie die Mutter von einem ähnlichen Ventil, das nicht in den Rohrleitungen installiert ist. Drehen Sie die Mutter im Uhrzeigersinn. Bringen Sie die Mutter wieder an, indem Sie sie gegen den Uhrzeigersinn aufdrehen, bis sie mit dem Gewinde der Schwungradnabe festsitzt.

3. Schrauben Sie das Schwungrad ab. Legen Sie einen Lappen unter die Backen der Rohrzange und drehen Sie die Spindel am oberen Gewindeende in die gewünschte Richtung.

Schwungradnabe lässt sich nicht drehen

Rad- und Schwungradspeichen gebrochen

Wählen Sie die Rohrzange mit der entsprechenden Nummer an der Nabe oder entfernen Sie die Naben und arbeiten Sie mit der vorhandenen Schraubenschlüssel. Um zylindrische Flächen zu greifen, muss der Schlüssel zwei scharf gezahnte Backen haben

Kann das Ventil nicht öffnen und schließen

Legen Sie einen Lappen unter die Backen der Rohrschraube und drehen Sie die Spindel am Gewindeende damit.

Leckage unter dem Stopfbuchsdeckel

Lose Stopfbuchspackung

Ziehen Sie die Muttern 3 auf den Schrauben 15 gleichmäßig abwechselnd fest. Wenn der Flansch des Stopfbuchsdeckels 16 am Flansch des Gehäusedeckels 14 anliegt, ist es erforderlich, die Packung 6 aufzufüllen oder die Reste der alten zu entfernen und zu ersetzen es mit einem neuen. Die Stopfbuchse kann nur ausgetauscht werden, indem das Schwungrad bis zum Anschlag angezogen und überprüft wird, wie weit das Ventil geschlossen ist. Öffnen Sie dazu eines der Ventile oder Hähne hinter dem Ventil. Ein leichtes Austreten von Wasser ist kein Hindernis, aber bei einem starken Wasserstrahl ist das Verstopfen der Drüse verboten, da das Wasser sie herausquetscht.

Um die Stopfbuchse zu stopfen, lösen Sie die Muttern 3, die den Stopfbuchsdeckel halten. Entfernen Sie es vom Gehäusedeckel 14. Dies geht einfacher, wenn der Stopfbuchsdeckel nacheinander oder besser gleichzeitig von beiden Seiten abgehebelt wird, zum Beispiel mit dem Spaten eines großen Schraubendrehers und einem Spudger oder mit den Griffen der Rohrzangenhebel . Um zu verhindern, dass die Öldichtungsabdeckung in Zukunft stört, hängen Sie sie an einem Draht von den Schwungradspeichen. Reinigen Sie den freiliegenden Stopfbuchsensitz mit einem Stahlhaken von Schmutz und Resten der alten Packung. Versuchen Sie nach dem Anbringen der ersten Schicht frischer Verpackung, diese gut zu stopfen. Am bequemsten geht dies mit dem gleichen Stopfbuchsdeckel, wenn dieser frei einläuft

in das Loch. Beim Verlegen der Dichtungsschichten hilft auch eine der Länge nach abgeschnittene Hälfte des Schlauches mit passendem Durchmesser. Es ist bequemer, eine solche Rohrhälfte zu verwenden, wenn der Griff in einem Winkel von 90 ° daran angeschweißt ist. Sie können als Griff in einem Winkel von 20-30° gesägt und gebogenen Sektor verwenden: Rohre.

Stopfbuchsdeckel auf die wiedergewonnene Stopfbuchse absenken und mit den Muttern festziehen.Der Spalt zwischen dem Flansch dieses Deckels und dem Flansch des Gehäusedeckels sollte als Reserve 6-10mm bleiben. Prüfen Sie die Qualität Ihrer Arbeit durch Heben und Senken der Spindel. Ein Wasserleck signalisiert, dass die Muttern weiter angezogen werden müssen.

Wenn keine Standardversiegelung vorhanden ist, verwenden Sie gedrehte Sackleinen oder Baumwollstreifen, die leicht mit Öl geölt sind, um ein Verrotten zu verhindern. Geeignet für Abdichtungs- und Naturfaserseile. Der Wellendichtring kann auch aus speziell zugeschnittenen Gummi-Halbringen bestehen, jedoch muss in diesem Fall der Wellendichtringdeckel leicht angezogen werden. Ein starkes Anziehen führt zu einem übermäßigen Widerstand gegen die Bewegung der Spindel und der Gummi bröckelt

Abgerissene oder gequetschte Dichtung

Schließen Sie wie im vorherigen Fall das Ventil und prüfen Sie, wie viel Wasser nicht durchläuft. Entfernen Sie dann die Verbindungsschrauben zwischen der Abdeckung 14 und dem Gehäuse 12 und ersetzen Sie diese nach einer Zeit durch längere (um 20-25 mm länger). Entfernen Sie auch die restlichen Schrauben und lösen Sie bei langen die Muttern 2-5 Gewindegänge und drehen Sie das Handrad sofort in Richtung Schließen. Die Abdeckung 14 wird leicht angehoben. Wiederholen Sie den "Vorgang", bis ein Spalt von 1-15 mm vorhanden ist, der zum Wechseln der Dichtung ausreicht 7. Manchmal wird der Spalt vergrößert, um die Oberflächen von den Resten der abgenutzten Dichtung zu reinigen.

Schneiden Sie eine neue Dichtung entlang der alten oder entlang des Deckels und reduzieren Sie die Außenmaße um zwei Schraubendurchmesser. Schneiden Sie die Dichtung an einer Stelle im Zickzackmuster, um sie in den Spalt zwischen Deckel und Gehäuse einzuführen. Der Zickzack am Schnitt der Dichtung muss das Eindringen von Wasser verhindern. Zur Sicherheit können zwei Distanzstücke mit 180° Schnittversatz angebracht werden. Lassen Sie die „Hörner“ auf dem Distanzstück, um die Position des Distanzstücks beim Schneiden anzupassen.

Das beste Dichtungsmaterial ist Gummiplatte, das schlechteste ist normaler, ungewellter, geölter Karton

Außerdem kann das Ventil aus anderen Gründen versagen. Daher betrachten wir in diesem Artikel typische Bedrohungen der Funktionalität des Geräts und wie sie durch regelmäßige oder Überholung des Ventils beseitigt werden können.

Die Konstruktion der Ventile geht davon aus, dass das Gerät während des Betriebs durch folgende Kombination von Umständen seine Funktionalität verlieren kann:

- Dichtigkeitsverlust in der Karosserie-Rohrleitungs-Docking-Einheit.

- Dichtigkeitsverlust in der Andockeinheit der Spindel-Stopfbuchse.

- Dichtigkeitsverlust in der Andockeinheit Klappenkörper.

Die Ursache für Undichtigkeiten zwischen Ventilkörper und Rohrende ist entweder ein Montagefehler oder eine Undichtigkeit durch Verformung der Dichtung, die die Verbindung abdichtet. Die Diagnose einer solchen Störung erfolgt visuell: Die Notwendigkeit, Ventile - Gusseisen, Stahl oder Polymer - ohne Unterschied zu reparieren, signalisiert ein Leck im Bereich der Verbindung zwischen Körper und Rohrleitung.

Ursache für innere Leckagen im Ventilbereich ist der Einsatz von Ventilventilen in stark verschmutzten Rohrleitungen, deren Partikel die Dichtringe der Schleuse verformen. Außerdem können sich Partikel an den Innenwänden des Gehäuses absetzen, wodurch ein inniger Kontakt mit dem Ventilkegel verhindert wird. Es ist sehr schwierig, einen solchen Zusammenbruch zu diagnostizieren. Schließlich können interne Störungen im Gerät nur durch indirekte Anzeichen identifiziert werden - das Vorhandensein von Druckstößen in der verstopften Rohrleitung.

Die Reparaturtechnologie für Absperrschieber hängt von der Art des Fehlers ab. Denn äußere Leckagen (im Bereich des Karosserierohrs und der Spindelverschraubung) werden mit ganz anderen Maßnahmen diagnostiziert und beseitigt als innere Leckagen (im Bereich des Karosseriedämpfers).

Um die Wartbarkeit der Leitung zu erhalten, ist es sehr wichtig, alle Reparaturarbeiten an den Ventilbaugruppen rechtzeitig durchzuführen. Andernfalls steigen die Kosten für die Wiederherstellung von Ventilventilen um mehrere Größenordnungen.

Der Demontage-Montage-Prozess ist wie folgt:

- Ganz am Anfang wird das Schwungrad demontiert, von dem die Laufmutter entfernt wird.

- Außerdem werden die Befestigungsschrauben des Stopfbuchsendeckels vom Gehäusedeckel abgeschraubt. Wenn der Ausfall mit der Spindelstopfbuchse zusammenhängt, müssen Sie nach dem Entfernen der Abdeckung nur die Dichtung demontieren und durch eine neue, unbeschädigte Baugruppe ersetzen.

- Nach Demontage (und ggf. Austausch) der Stopfbuchspackung muss die Flanschverbindung an der Verbindungsstelle von Gehäuse und Deckel demontiert werden. Dazu werden die Befestigungsschrauben des Deckels aus den Befestigungslöchern im Gehäuse herausgeschraubt.

- Nach dem Abnehmen des Deckels kann die Spindel aus dem Gehäuse entnommen und das Ventil aus dem Sitz gezogen werden. In diesem Stadium können Sie das Ventil und den Gehäusesitz reinigen und dabei die Dichtelemente ersetzen. Außerdem wird das Ventil sehr oft einfach gegen ein neues Teil gleicher Form ausgetauscht. Schließlich sind alle Ventilbaugruppen Standard, daher kann der Schlosser keine Probleme mit der Auswahl eines praktikablen Elements haben.

- Nachdem Sie das Ventil ersetzt oder restauriert haben, können Sie mit der Montage des Ventils fortfahren, die in umgekehrter Reihenfolge durchgeführt wird.

Dieser Vorgang kann sowohl an einem abgetrennten Ventil als auch an in der Rohrleitung installierten Armaturen durchgeführt werden. Um jedoch die Dichtungen zu ersetzen oder Fehler an der Verbindung von Körper und Rohr zu beseitigen, müssen wir unbedingt das gesamte Gerät demontieren, gefolgt von der Demontage und dem Einbau der Fittings in die Rohrleitung.

Nach Abschluss der Reparaturarbeiten muss der Schlosser das Gerät auf Funktionsfähigkeit prüfen. Das heißt, das reparierte Ventil muss die Rohrleitung schließen und den Flüssigkeitsfluss in der Rohrleitung vollständig stoppen.

Die Regeleinrichtung ist in diesem Fall ein konventionelles Manometer, das den Druckabfall in der unterhalb (in Strömungsrichtung) des Ventils befindlichen Rohrleitung erfassen soll.

Der Hauptgrund für den Ausfall der Absperrventile ist die Undichtigkeit der Dichtelemente. Die Gründe hierfür können sein:

- Schmutz, der sich unter der Versiegelungsvorrichtung verfangen hat;

- Kratzer, Dellen oder ungleichmäßige Abnutzung der Dichtflächen.

Wird ein Leck im Ventil festgestellt, muss es mehrmals geöffnet und geschlossen werden, damit der Wasserfluss den angesammelten Schmutz von den Dichtungen abspülen kann. Hilft dies nicht, zerlegen Sie das Ventil oder Ventil und entfernen Sie den Schmutz von den Dichtflächen. In diesem Fall müssen Sie auf Kratzer, Vertiefungen oder Dellen und andere Unregelmäßigkeiten auf den Oberflächen achten und diese gegebenenfalls durch Läppen beseitigen.

Läpp-Absperrventile wie folgt herstellen.Die Dichtflächen werden mit sauberem Maschinenöl geschmiert und mit Schmirgelstaub oder Glasscherben bestreut. Danach wird die Läppung gleichmäßig entlang der geläppten Oberfläche gedreht, bis die Defekte an den Dichtflächen vollständig entfernt sind. Am Ende wird mit einer speziellen Paste dünn geläppt. Danach werden die Oberflächen mit sauberen, in Kerosin getränkten Lappen abgewischt, trocken gewischt und mit Druckluft abgeblasen.

Sie können die Qualität des Läppens mit Öl oder einem Bleistift überprüfen. Eine der geläppten Oberflächen wird mit Mineralöl geschmiert, auf die andere Oberfläche aufgetragen und bei leichtem Druck 10-12 Mal nach rechts und links in einem Winkel von nicht mehr als 20 ° gedreht. Dann werden die Oberflächen trocken gewischt und ins Licht betrachtet. Bei einer hochwertigen Läppung soll die gesamte Oberfläche glänzen. Wenn es auffällige glänzende Stellen oder Streifen gibt, sollten Sie erneut mit Paste überlappen. Beim Kontrollieren mit einem Bleistift werden mit einem Graphitstift vier radiale Linien auf die geriebene Oberfläche aufgetragen. Bei einem guten Läppen müssen die Bleistiftstriche über eine Fläche von mindestens 75% vollflächig gelöscht werden, ansonsten sollte das Läppen wiederholt werden. Die Dichtheit der Dichtflächen der Absperrventile wird durch eine hydraulische Prüfung überprüft.

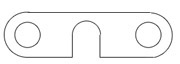

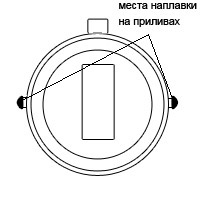

1. Das Ventil befindet sich an einer waagerechten Rohrleitung und lässt in geschlossener Stellung Wasser durch. In diesem Fall berühren die Gezeiten auf den Scheiben der Schieber die Wände des Körpers nicht dicht, wodurch die Scheiben von den Dichtflächen des Körpers verdrängt werden und einen Spalt zwischen den Scheiben und dem Ventilkörper bilden.

1. Das Ventil befindet sich an einer waagerechten Rohrleitung und lässt in geschlossener Stellung Wasser durch. In diesem Fall berühren die Gezeiten auf den Scheiben der Schieber die Wände des Körpers nicht dicht, wodurch die Scheiben von den Dichtflächen des Körpers verdrängt werden und einen Spalt zwischen den Scheiben und dem Ventilkörper bilden.

Diese Fehlfunktion kann durch Verschmelzen der Gezeiten beseitigt werden. Dann funktioniert das Ventil in jeder Position ordnungsgemäß.

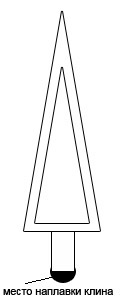

2. Nach längerem Betrieb der Ventile dehnt der Keil die Dichtflächen nicht ausreichend aus und das Ventil lässt in geschlossener Stellung Wasser durch.

In diesem Fall wird der Keilschwanz durch Auftragen verlängert.

3. Herabfallende Bronzeringe von Scheiben oder Ventilkörper.

Bronzeringe werden nur im heißen Zustand auf Scheiben oder in eine Nut im Gehäuse montiert. Bei der Montage des alten Ringes können Sie diesen zusätzlich mit Kupferstiften sichern. In diesem Fall müssen Sie unter die Ringe einen Faden aus geölter Asbestpackung oder Bleidraht legen, dies erleichtert das Entfernen alter Ringe aus der Nut.

4. Herunterfallen der Torscheiben durch Bruch der Stahlklammer. In diesem Fall ist es unmöglich, das Ventil zu öffnen oder zu schließen.

Bei der Behebung dieser Fehlfunktion ist es besser, die Stahlklemme durch eine aus Kupfer oder Messing zu ersetzen. Befestigen Sie in diesem Fall die Scheiben mit einer Schraube an der Spindel.

5. Das Versagen des Stopfbuchsdeckels geht in der Regel mit einem Wasseraustritt unter dem Ventilschaft einher. Um Wasserleckagen schnell zu beseitigen, ohne das Ventil zu zerlegen, können Sie eine Metallunterlage verwenden, die über dem beschädigten Stopfbuchsdeckel befestigt werden muss.

6. Eine defekte Stopfbuchse führt auch dazu, dass Wasser durch die Spindel austritt. Wenn diese Fehlfunktion in der Anfangsphase nicht behoben wird, kann dies später zu einem Notfall-Wasserleck führen sowie Bedingungen für eine mechanische Beschädigung der Spindel oder der Stopfbuchse des Ventils schaffen. Packungsleckagen können folgende Ursachen haben:

- Verletzung der Zylinderform der Spindel;

- falsche Verpackung der Packung in der Stopfbuchse;

- falsche Wahl des Verpackungsmaterials;

- Unzureichende Stopfbuchspackung beim Verlegen.

Bei Erkennung Wasser läuft aus durch die Stopfbüchse wird die Stopfbüchse gespannt, hier sollte man aufpassen, denn der Stopfbuchsdeckel ist aus Gusseisen und kann durch zu hohe Krafteinwirkung beschädigt werden. Konnte die Leckage durch Anziehen der Packung nicht beseitigt werden, wird die Packung durch eine neue ersetzt. Die alte Packung wird aus der Stopfbüchse entfernt, dann wird die geflochtene Schnur auf einer Länge, die dem Umfang der Spindel entspricht, in Ringe geschnitten und in die Kammer gelegt, so dass die Verbindungen der Packung nicht ausgerichtet sind und sich überlappen . Die Stopfbuchspackung wird durch Verpressen der Stopfbuchsbrille mit einem Deckel (Stopfbuchsbrille) abgeschlossen. Der Stopfbuchsdeckel ist verzugsfrei geklemmt und die Stopfbuchstiefe darf 3-5 mm nicht überschreiten. In diesem Fall sollte sich die Spindel ohne den Einsatz besonderer Kräfte oder Hebel leicht drehen lassen.Die Stopfbuchspackung an Ventilen mit einem Durchmesser von 15-40 mm kann mit einer einzigen Schnur erfolgen, und ab einem Durchmesser von 50 mm muss sie in Stücke geschnitten werden.

7. Brüche in Gusseisenventilen. Der Grund für die Brüche ist hauptsächlich die Temperaturdehnung der Rohrleitungen, die im Metall des Absperrschiebers eine über das zulässige Maß hinausgehende Spannung erzeugt. Die Ursache für Brüche kann auch ein Gusseisenguss von schlechter Qualität oder das Einfrieren von Wasser darin sein.

Um einen Ventilbruch zu vermeiden, sind folgende Regeln zu beachten:

- Rohrleitungen ausgleichen, damit keine hohen Spannungen im Metall des Gehäuses entstehen.

- Die Flanschschrauben müssen gleichmäßig angezogen werden.

- Absperrschieber an oberirdischen Rohrleitungen müssen isoliert werden.

- Schutz der Armatur vor mechanischer Beanspruchung bei Lagerung und Transport.

Die Erfindung ist für die Reparatur von Rohrleitungsventilen bestimmt. Ein Verfahren zum Reparieren von Absperrschiebern, hauptsächlich Keilventilen, durch Einbauen der fertigen Sitze in die Gehäusebohrungen mit einem Spalt auf einer selbsthärtenden Klebstoffzusammensetzung, gefolgt von Zusammenbau und Aushärten der zusammengesetzten Klebstoffzusammensetzung. Vor der Montage werden Gewinde in die Gehäusebohrungen und an den Sitzen geschnitten. Jeder Sitz ist mit einem ringförmigen radialen Vorsprung versehen. Danach werden die Sitze mit der selbsthärtenden Klebemasse in die Gewindebohrungen der Karosserie eingeschraubt. Dabei wird zwischen den ringförmigen radialen Vorsprüngen der Sitze bzw. den Enden der Sitze und dem Körper ein elastisch verformbares Element eingebaut. Dadurch kann sich der Einschraubsitz entlang des Keils selbst ausrichten, und ein federndes Element bietet eine Auswahl aller Lücken, was die Dichtigkeit der Verbindung zwischen den Sitzen und der Karosserie erhöht. Diese Konstruktion reduziert den Arbeitsaufwand und erhöht die Zuverlässigkeit der Ventilreparatur. 3 krank.

Die Erfindung betrifft den Maschinenbau, insbesondere die Reparatur von Rohrleitungsarmaturen.

Ein bekanntes Verfahren zur Wiederherstellung der Dichtfelder des Tors, das darin besteht, eine harte rostfreie Legierung direkt auf den Körper und den Verstärkungskeil aufzutragen, gefolgt von einer Bearbeitung und einem Läppen (siehe AF Pongilskiy. Installateur für die Reparatur von Rohrleitungen und Dampf- Wasserarmaturen.M.: Gymnasium, 1973). Dieses Verfahren ist ziemlich mühsam und erfordert spezielle, präzise und komplexe Geräte.

Es ist auch ein Verfahren zur Reparatur von Keilventilen bekannt (siehe AS 310078), das darin besteht, in einen Spalt in den Bohrungsnuten des Gehäuses und Keils beispielsweise Metallringe auf einer selbsthärtenden Masse einzubauen, gefolgt von der Montage der Keil und Körper, halten die Baugruppe, bis die Zusammensetzung aushärtet ... Die Nachteile dieser Methode sind die Möglichkeit einer unvollständigen Haftung der Dichtringe des Körpers und des Keils aneinander (und damit die mangelnde Dichtheit) und die Unmöglichkeit der Selbstmontage ohne seitlichen Spalt zwischen Ring und die Nut. Und wenn diese Lücken für die Selbstmontage der Ringe ausreichen, ist es möglich, die selbsthärtende Masse vor der Polymerisation auszupressen, wodurch es zu keinem elastischen Aneinanderpressen der Ringe kommt, was ebenfalls zu einem Verlust führt der Dichtheit oder das Auftreten eines unvollständigen Kontakts der Ringe mit der Klebstoffzusammensetzung, was die Zuverlässigkeit der Verbindung verringert. Außerdem ist dieses Verfahren bei Schiebern mit Einschraubsitzen nicht anwendbar (siehe DF Gurewich. Berechnung und Auslegung von Rohrleitungsfittings. L.: Mashinostroenie, 1969, Abb. 129-131).

Das Ziel der Erfindung besteht darin, die Arbeitsintensität zu verringern und die Reparaturzuverlässigkeit zu verbessern.

Das technische Ergebnis wird dadurch erreicht, dass die Dichtfelder der Keil- und Einschraubsitze mechanisch „sauber“ bearbeitet werden, d.h. unter Wegnahme des Mindestaufmaßes bis zum Verschwinden der Verschleißspuren werden die Dichtfelder sowohl der Karosseriesitze als auch des Keils geläppt, die Gewinde an den Sitzen in den Karosseriebohrungen geschnitten und anschließend mit der selbsthärtenden Klebstoffmasse verschraubt in die Gewindebohrungen des Körpers, während zwischen den ringförmigen radialen Vorsprüngen der Sitze oder mit den Enden der Sitze und dem Körper ein elastisch verformbares Element eingebaut ist.

Das Wesen der Erfindung wird durch Zeichnungen verdeutlicht: FIG. Es zeigen: Fig. 1 einen Keilschieber mit Einschraubsitzen im Schnitt; 2 - Ansicht A in Abb. 1, Variante, in FIG. 3 - Ansicht A in FIG. 1, Wahlmöglichkeit.

Im Körper 1 sind Sitze 3 auf dem Gewinde 2 mit einem Spalt 4 installiert, in den eine selbsthärtende Zusammensetzung 5 eingebracht wird, begrenzt durch ein elastisch verformbares Element 6 oder 7, das zwischen dem Körper 1 und dem ringförmigen radialen Vorsprung 8' installiert ist oder das Ende 9 des Einschraubsitzes 3, dessen Dichtfeld 10 mit dem Dichtfeld 11 des Keils 12 zusammenwirkt.

Nach der Demontage wird der Sattel 3 von Schmutz gereinigt, die Dichtfelder „gereinigt“ behandelt und eingerieben, das Gewinde des Sattels und der Karosseriebohrungen geschnitten oder das vorhandene Gewinde mit einem für die Selbstmontage ausreichenden Spalt gelöst, dann werden auch die Dichtfelder 11 des Keils 12 "ebenso sauber" behandelt und eingerieben. Danach wird das Gewinde des Sitzes 3 mit einer selbsthärtenden Masse 5 bedeckt, elastisch verformbare Elemente 6 oder 7 eingebaut und der Sitz 3 in den Körper 1 eingeschraubt, dann wird der Keil 12 in den Körper 1 eingesetzt, wobei Berücksichtigen Sie die Überlappung der Dichtfelder des Keils und des Sitzes, um die Dichtheit des Produkts zu gewährleisten, und lassen Sie es bis zur Selbstbestätigung montiert. Das Ventil ist betriebsbereit.

Je nach Abnutzungsgrad der Dichtfelder der Sitze 10 und des Keils 11 werden ein oder zwei Sitze am elastischen Element 6 montiert.

So ist die minimale mechanische Bearbeitung "so sauber", das Läppen von vier Feldern, das Einfädeln - das ist das Volumen der mechanischen Bearbeitung des vorgeschlagenen Verfahrens, das viel geringer ist als bei den bekannten Analoga. Passspiele ermöglichen die Selbstausrichtung des Einschraubsitzes mit dem Keil, und ein elastisches Element ermöglicht die Auswahl aller Dichtungsspiele.

Verfahren zum Reparieren von Absperrschiebern, hauptsächlich Keilventilen, durch Einbauen der fertigen Sättel in die Gehäusebohrungen mit einem Spalt auf einer selbsthärtenden Klebstoffzusammensetzung, gefolgt von Montage und Aushärten der zusammengesetzten Klebstoffzusammensetzung, dadurch gekennzeichnet, dass vor der Montage Gewinde werden in die Körperbohrungen und an den Sitzen geschnitten, und jeder Sattel wird mit einem ringförmigen radialen Vorsprung hergestellt, danach werden die Sitze auf die selbsthärtende Klebstoffzusammensetzung in die Gewindebohrungen des Körpers geschraubt, während ein elastisch verformbares Element zwischen den ringförmigen radialen Vorsprüngen der Sitze oder den Enden der Sitze und dem Körper installiert.

Die Notwendigkeit, das Ventil zu warten, ist der Hauptnachteil, aber die Möglichkeit der Reparatur ist einer der Hauptvorteile.

Leckstromabsperrung

Defekte an den Kontaktflächen von Ventil und Gehäuse. (Skalen, Senken, Kratzer)

Läppen von Dichtflächen am Ventil und im Gehäuse. Die Kontaktflächen bestehen in der Regel aus Bronze. Dazu ist es notwendig, die Abdeckung zu demontieren, den Verschluss und ggf. den Körper zu entfernen. Geschliffen wird mit Diamantpasten unterschiedlicher Körnung mit einem allmählichen Übergang von grob zu fein.

Zu beachten ist, dass sich bei Keilventilen nach mehrmaligem Läppen das Ventil setzt, was auch bei polierten Keilflächen zu einer Undichtigkeit führt.

Leckage unter der Stopfbuchse entlang der Spindel

Stopfbuchspackungen festziehen, ggf. Stopfbuchspackung ersetzen.

Konnte das Leck nach dem Austausch der Stopfbuchse nicht beseitigt werden, haben sich höchstwahrscheinlich Korrosionslöcher in der Spindel gebildet, die geschweißt oder ersetzt werden muss.

Das Schwungrad lässt sich nicht drehen

Tritt bei Ventilen auf, die vom Wartungspersonal nicht beachtet werden und weniger als einmal im Jahr öffnen. Grund sind Kalkablagerungen auf den Dichtflächen.

Entfernen Sie die obere Ventilabdeckung und reinigen Sie die Dichtflächen der Scheibe und des Gehäuses. Bei Bedarf die Reibflächen läppen.

Nicht auf den Vorbau klopfen, da sonst die Führungsmutter abgerissen werden kann.

Handrad dreht, aber Ventil öffnet nicht

Öffnen des Fensterladens "Wangen fielen"

Bei Ventilen mit steigender Spindel tritt dieses Problem auf, wenn der „Nocken“ der Spindel, die das Ventil hält, abgenutzt ist oder wenn das Gewinde der Spindelführungsmutter abgestreift wurde.

Wenn ein Problem mit dem Vorbau auftritt, ersetzen Sie ihn oder schweißen Sie einen verschlissenen „Nocken“ an.

Eine verschlissene Führungsmutter sollte ersetzt werden, wenn die Ventilkonstruktion dies zulässt.

Bei Ventilen mit verdrängungsfreier Spindel kann das Ventil herunterfallen, wenn die darin befestigte Mutter verschleißt. Um die Fehlfunktion zu beheben, muss das Ventil ausgetauscht werden, da eine Mutter mit einem abisolierten Gewinde höchstwahrscheinlich nicht ersetzt werden kann.

Das Ventil nicht zerlegen, während es unter Druck steht.

Nach der Installation muss die Luft aus dem Ventil entfernt werden, dazu werden die Schrauben gelockert, die die Stopfbuchse drücken, und nachdem Wassertropfen unter der Stopfbuchse erscheinen, werden die Schrauben gepresst.

Führen Sie einmal im Monat einen vollständigen Zyklus zum Öffnen/Schließen durch, um die Reibflächen von einer kleinen Schicht angesammelten Kalks oder Schlamms zu reinigen.

Halten Sie die Spindel von Ventilen mit steigender Spindel geschmiert.

Kontrollieren Sie die Spindelpackung einmal pro Woche auf Dichtheit und ziehen Sie diese gegebenenfalls nach oder ersetzen Sie sie. Der Austausch der Stopfbuchse an einer unter Druck stehenden Rohrleitung ist nicht zulässig.

Der Absperrschieber darf sich während des Betriebs nicht in einer Zwischenstellung befinden. Es ist entweder die vollständig geöffnete oder die vollständig geschlossene Ventilstellung zulässig.

Rohrleitungsarmaturen werden von Unternehmen der Energiewirtschaft, Wohnungs- und Kommunalwirtschaft, der Hütten-, Chemie-, Lebensmittel- und anderen Industrien eingesetzt.

Tabelle der Sorten und Klassifizierungen von Ventilen für die Rohrleitung.

Absperr-, Phasentrenn-, Schutz-, Verteil-, Hochdruck-, Absperr- und Regel- und Regelventile wirken auf den Strömungsquerschnitt, bestimmen Strömungsänderungen von Stoffen, steuern diese tatsächlich. Die Ventile haben die Aufgabe, den Durchfluss des Arbeitsmediums zu starten und zu stoppen. Rechtzeitige Diagnose und hochwertige Reparatur der Ventile gewährleisten den effizienten Betrieb des gesamten Systems und die zuverlässige Fixierung der Extrempositionen der Einheit ("geschlossen", "offen").

Die Bewegung des Gas-, Dampf- oder Flüssigkeitsstroms wird durch die gängigste Art von Absperrventilen - einem Absperrschieber - geregelt. Sie können Geräte nach mehreren Merkmalen bedingt klassifizieren.

Ventile werden nach Typ unterschieden:

Die Sitzflächen des Parallelschiebers sind parallel zueinander.

Nach der Form des Verschlusses werden Ventilventile unterschieden:

Ein Merkmal von Keilventilen ist das Stoppen der Bewegung des Stoffstroms durch translatorische Drehung des Schiebers senkrecht zum Hauptstrom des transportierten Stoffes. Die Dichtflächen des Keilschiebers stehen in einem bestimmten Winkel zueinander. Alle Keilarten werden aus hochlegiertem Stahl hergestellt. Anwendung - Transport von Ammoniak (flüssig und gasförmig), Dampf und Wasser, nicht aggressiven Ölprodukten.

Die Sitzflächen des Parallelschiebers sind parallel zueinander. Unterscheiden Sie zwischen Einscheiben- (Schieber) und Doppelscheibenventilen.

Nach der Bewegungsart der Spindel gibt es Ventile:

- mit rotierender Spindel (translatorisch-rotierende und translatorische Bewegungen);

- mit steigender Spindel und Spindel (nur Drehbewegungen).

Zellenradschleusen werden in Rohrleitungen eingesetzt, bei denen eine Reibschmierung von Mutter und Spindel erforderlich ist und keine Bauteilkorrosion droht. Absperrschieber mit steigender Spindel sind höher als rotierende, aufgrund ihrer technischen Eigenschaften werden sie in allen anderen Systemen verwendet.

Ein gusseisernes Ventil wird verwendet, um den Stofffluss zu starten und vollständig zu stoppen. Die maximale Betriebstemperatur beträgt 225°C.

Nach der Materialart werden Ventile unterschieden:

Ein Stahlschieber blockiert die Bewegung in der Rohrleitung. Zulässige Arbeitsstoffe - Dampf, Wasser, nicht aggressive Ölprodukte in gasförmiger und flüssiger Form.Sie werden verwendet, um mit unterschiedlichen Druckniveaus und Passagen in gemäßigten Klimazonen entlang der gesamten Länge der Pipeline zu arbeiten.

Ein gusseisernes Ventil wird verwendet, um den Stofffluss zu starten und vollständig zu stoppen. Die maximale Betriebstemperatur beträgt 225°C. Zugelassene Stoffe - Dampf, Ölprodukte, Öl, Wasser. Die Installation an horizontalen und vertikalen Rohrleitungen ist unter Berücksichtigung der Besonderheiten der Installation zulässig.

Beide Ventiltypen gehören zur Kategorie der reparierten Ventile mit erzwungener Lebensdauer.

Separat wird ein Quetschventil unterschieden, das aus einem elastischen Rohr besteht, das in einem an den Flanschen angeflanschten Schutzgehäuse angeordnet ist. Es besteht keinerlei Kontakt mit dem Arbeitsmedium. Das Funktionsprinzip ist das einseitige oder zweiseitige Schließen des elastischen Schlauches (Klemmen). Anwendung - Transport von abrasiven Schlämmen, Ölprodukten, Schlämmen, aggressiven Substanzen. Die Temperatur des Mediums sollte 110 ° C nicht überschreiten und der Druck in der Rohrleitung sollte 6 kgf / cm 2 nicht überschreiten.

Die Installation und Wartung der Geräte muss von hochqualifiziertem Fachpersonal durchgeführt werden.

Der Einsatz von Ventilventilen in Technologie- und Transportleitungen bei Schlüssel- und Hilfsunternehmen verschiedener Industriezweige, in Energiesystemen, in Gas-, Öl- und Wasserleitungen ist auf folgende technische Eigenschaften zurückzuführen:

- lange Lebensdauer unter widrigen Bedingungen;

- geringer hydraulischer Widerstand;

- Widerstand gegen erhebliche Belastungen.

Die Installation und Wartung von Geräten sollte von hochqualifizierten Fachkräften mit ausreichenden Kenntnissen, der Zulassung zur Durchführung eines bestimmten Vorgangs und der Fähigkeit zur Verwendung eines bestimmten Ventiltyps durchgeführt werden.

Der Hauptgrund für die Fehlfunktion des Ventils ist eine Beschädigung der Oberfläche der Dichtringe durch das Eindringen von kleinen Fremdpartikeln (Sand, Zunder usw.), während die Dichtigkeit der Struktur gebrochen wird, die transportierte Substanz austritt. Neben erheblichen Materialverlusten sind beim Transport gefährlicher oder korrosiver Stoffe durch eine Rohrleitung mit defekten Aggregaten Umweltschäden möglich und in schwierigsten Situationen das Leben der am Prozess beteiligten Arbeiter gefährdet.

Am Ende der Arbeiten prüfen Spezialisten die Baugruppen auf Dichtheit der Dichtungen, prüfen die Funktionsfähigkeit des Gerätes.

Eine rechtzeitige Diagnose und Reparatur des technischen Zustands des Geräts beeinflusst die Qualität und Effizienz des Systems.

Zur Störungsbeseitigung werden je nach Lage der beschädigten Einheit unter Beachtung der Sicherheitsvorschriften die Ventile demontiert und am Ende der Arbeiten mit einem handelsüblichen Werkzeug in speziell eingerichteten Werkstätten oder direkt im Rohrleitungssystem montiert. Der für die Arbeiten verantwortliche Mitarbeiter ist verpflichtet, für einen ausreichenden Schutz der Gewinde- und Dichtelemente vor Beschädigungen zu sorgen, um das Eindringen von Fremdkörpern in den Hohlraum des Gerätes zu verhindern. Am Ende der Arbeiten prüfen Spezialisten die Baugruppen auf Dichtheit der Dichtungen, des Ventils, der Dichtung und prüfen die Funktionsfähigkeit des Gerätes.

Die Reparatur und Demontage von Ventilventilen ist verboten, wenn:

- im Ventilhohlraum oder -system herrscht Druck;

- das Medium verbleibt im Gerät.

Es ist nicht akzeptabel, Knoten zur Regulierung des Flusses zu verwenden.