Im Detail: Gas 3102 Hinterachsreparatur zum Selbermachen von einem echten Meister für die Seite my.housecope.com.

Nachdem wir die Achswellen herausgenommen haben, lösen wir mit einem „12“-Schlüssel zehn Befestigungsschrauben des Hinterachsgehäusedeckels (die obere Schraube ist länger als die anderen, sie sichert die Bremsleitungshalterung).

... und vorsichtig, um die Dichtung nicht zu beschädigen, die Abdeckung entfernen.

Lösen Sie mit dem 12er-Schlüssel die beiden Schrauben, mit denen die Sicherungsbleche der Differentialeinstellmuttern befestigt sind.

Wir markieren die Position der Differentiallagerdeckel, um sie bei der Montage wieder an ihren ursprünglichen Platz zu bringen.

Lösen Sie mit dem Kopf „17“ die beiden Schrauben, mit denen jede Abdeckung befestigt ist.

Wir markieren die Lage der Ausgleichslager-Einstellmuttern und der Außenringe der Lager, um sie bei der Montage an ihren ursprünglichen Platz zu bringen.

... und nehmen Sie die Differentialbaugruppe heraus.

Lösen Sie die Ritzelmutter.

Schrauben Sie die Mutter ab, damit sich der Ritzelflansch nicht dreht.

Wir entfernen das Antriebsrad mit einer Einstellscheibe aus dem Hinterachsgehäuse.

Schrauben Sie den Ölerdeckel und die Entlüftung des Halbachslagers mit dem 14-Zoll-Schlüssel ab.

Wir montieren die Hinterachse in umgekehrter Reihenfolge, nachdem wir alle Einstellungen vorgenommen haben.

GAZ-31105 - Hinterradantrieb, seine Hinterachse ist die führende.

Es besteht aus einem Balken, in dem sich alle Hauptknoten befinden.

Es sieht aus wie die Hinterachse von GAZ 31105

Die Achse des Antriebsrades der Achse befindet sich 4,2 cm unter dem angetriebenen, die Übersetzung des Hauptzahnrads beträgt 4,556, ein solches Zahnrad wird Hypoid genannt. Die Satellitenbox enthält 2 Achsen, 4 Satelliten und 2 Kegelräder. Der Körper besteht aus zwei Hälften, die miteinander verschraubt sind.

Zeichnung der Vorrichtung der Hinterachse des Wolga 31105

| Video (zum Abspielen anklicken). |

Die richtige Position wird durch den daneben befindlichen Stellring und das Lager eingestellt. Das Lager wird mit einem Distanzring vorgespannt.

Die Spitzen der Achswellen werden in die Keillöcher der Zahnräder eingeführt. An der Vorderseite befinden sich Flansche, die durch zehn Stifte mit der Nabe verbunden sind. Die Nabe sitzt direkt am Hinterachswellengehäuse. Das Rad wird daran aufgehängt und festgezogen.

- Das Ritzellager ist defekt oder einfach kollabiert. Es wird durch den Kauf und die Installation eines neuen behandelt.

- Die Lagerringe liegen lose in ihrer Nische. Eine Reparatur oder ein Austausch verschlissener Elemente ist erforderlich.

- Löschen der Zähne des Hauptzahnrads - Ersetzen des Zahnrads.

- Der seitliche Abstand zwischen den Zähnen des Hauptzahnrads ist gebrochen - Reparatur mit Wiederherstellung des vorherigen Abstands.

- Die Vorspannung des Ritzellagers ist abgebaut. Stellen Sie den vorherigen Anspruch wieder her. Bei hoher Leistung ein neues Lager einbauen.

- Das Abtriebsrad ist lose in seiner Arretierung - ziehen Sie die Muttern an, die das Abtriebsrad des Volga 31105 befestigen.

- Die Integrität der Zähne der Hauptantriebszahnräder ist gebrochen. Tritt aufgrund eines verlorenen Spalts oder einer mangelhaften Schmierung des Mechanismus auf. In diesem Fall ist ein Austausch beider Zahnräder des Hauptzahnrades erforderlich.

Es sieht aus wie eine Bremstrommel für GAZ 31105

Im Getriebe des Autos GAZ-31105 ist es ratsam, das Öl alle 30-40.000 Kilometer zu wechseln. Dazu benötigt man einen alten Behälter mit einem Volumen von mindestens anderthalb Litern, einen flachen Schraubendreher, einen 12er Innensechskant und einen 30er Schraubenschlüssel.

Nützlicher Hinweis! Es wird empfohlen, vor dem Austausch 5-10 km zu fahren. Das Brückenöl sollte sich erwärmen, damit es besser ablaufen kann.

Es ist bequemer, diese Aktionen an einem Aufzug oder einer Überführung durchzuführen:

- unter dem Getriebe ist ein Behälter für Altöl installiert;

- Die Ablassöffnung befindet sich an der unteren Rückseite des Getriebes. Mit einem flachen Schraubendreher wird eine Gummischutzdichtung davon entfernt;

- der Stopfen des Abflusslochs der Brücke wird mit einem Sechskant um 12 abgeschraubt, er kann kleben und mit Schmutz verstopfen, daher muss man sich etwas anstrengen;

so ist es.

einfacher, einen Indikator zu setzen

ja, außerdem wird es besser (neue Technologien

Bolzen brauchen Gazel. Feinschlitzflansch (neu)

Danke für die Aufklärung, alles klar))) Ich werde versuchen die Zahnräder der Achswellen zu tauschen und mit neuen Ringen zu montieren.

Nach 3 Minuten 46 Sekunden hinzugefügt

es gibt Paare eines neuen Samples (43 x 11) mit einem großen Schlitz, dann bleibt der Flansch der alte.

Ich habe Eisenstücke gekauft:

Paar 11x43 kleine Keile

Lager

Flansch

Aber andererseits wurde die Frage im Verkauf (ich bin zu allen Geschäften gereist) nur der Flansch von der Gazelle gefunden (im Laden war er als Volgagazelsobol Nr. aufgeführt) Foto 1.

Und er war lieb wie auf Foto 2 und 3. Der einzige Unterschied liegt im Kofferraum (auf der Dose geschweißt)? Wird es passen? Und dann schlichen sich Zweifel ein, dass es sich um Reiben handeln würde oder das Abnehmen des Hobels unter dem Gimbal anders ist. War nach Bedarf nur kein GAZ, sondern ein Remoff, weigerte sich überhaupt den Schaft anzuziehen, der Stiefel kann mit dem Auge gesehen werden, dass er ziemlich schief 500r geschweißt wurde. Der Verkäufer sagte Hammer mit Hammer, ich dachte, wenn sich der Flansch nicht bewegt, können die Lager nicht eingestellt werden und schickte ihm 3 Briefe. Er schob mir auch etwa 20 Minuten lang eine Brücke für 5000, ich sage, bring ein paar mit, und er sagte mir - denk nach, nimm eine Brücke! Der GAZ-Flansch wird von Hand aber sehr fest aufgesetzt.

die gleiche Mühe, die gleiche Arbeit, nur beschlossen, sich auf die ausgetretenen Pfade zu bewegen.

Das Fehlen von Einstellringen pausiert generell die Schottwand vorerst.

Ich bin auch aufgestanden. Vormontiert mit dem alten Ring ein Spalt von einem Paar von 0,17-0,18 mm, wurde die Kontaktfläche auf den Außenumfang des Abtriebsrades verschoben. Ich habe im Buch gelesen, dass es notwendig ist, die Dicke des Einstellrings unter dem Schaftlager zu erhöhen. Ich hatte einen 1,7 mm Ring, den dicksten im Buch 1,75 mm, gefunden, gekauft, zusammengebaut. Der Fleck ist jetzt in allen Ebenen in der Zahnmitte klar. In dem Buch ist eingezeichnet, dass es entsprechend dem richtigen etwas zum Innenumfang der Zähne verschoben werden sollte. Aber dickere Shims gibt es einfach nicht. Wie kommt man aus dieser Situation heraus? Um einen Ring für einen Dreher zu bestellen? Es fühlt sich an, als würde alles zusammenpassen, wenn Sie 1,8 mm einsetzen. Der einzige Gedanke ist, dass das Lager in der Höhe verzerrt sein kann. Übrigens habe ich mir vor der Demontage der Brücke die Aufstandsfläche angeschaut und wurde auch vom Getriebe nach außen verlagert. Vielleicht stimmt etwas mit dem Strumpf nicht? Der bisherige Alleineigentümer sagte, dass die Brücke unter der Last der neuen Brücke leicht zu heulen begann. Ab 3110 gibt es noch einen Besatz mit defektem Getriebe, allerdings ohne Ohr unter dem Stabilisator.

Hinterachse - Aus- und Einbau

1 - Kabel; 2 - Nuss; 3 - Ausgleichsdruckbuchse; 4 - Ausgleichsschub; 5 - Equalizer; 6 - hintere Kabelhalterung; 7 - Halterung; 8 - Halterung zur Befestigung des vorderen Kabels; 9 - Unterlegscheibe; 10 - Bolzen; 11 - Kabelführung; 12 - Platte; 13 - Unterlegscheibe; 14 - Mutter.

1 - Nuss; 2 - Unterlegscheibe; 3 - Dichtung; 4 - Flansch; 5 - Bolzen; 6 - Kardanwelle; 7 - Gleitgabel.

1 - Nuss; 2 - Unterlegscheibe; 3 - Dichtung; 4 - Bolzen; 5 - Gleitgabel; 6 - Kardanwelle; 7 - Hinterachse; 8 - Querträger; 9 - Unterlegscheibe; 10 - Unterlegscheibe; 11 - Unterlegscheibe; 12 - Mutter.

1 - Rohrleitung vom Druckregler zum hinteren Bremsschlauch; 2 - Halterung zum Befestigen des Schlauchs; 3 - Ständer der Belastungsfeder; 4 - Unterlegscheibe; 5 - Nuss; 6 - Ladefeder; 7 - Band; 8 - Splint; 9 - Rohrleitung zu den hinteren Bremsen; 10 - Hinterachse; 11 - Klemme zum Befestigen des Rohrs an der Hinterachse; 12 - T-Stück der Rohrleitungen; 13 - Unterlegscheibe; 14 - Nuss; 15 - flexibler Bremsschlauch hinten.

1 - Nuss; 2 - Nuss; 3 - Unterlegscheibe; 4 - vorderer Halterungsstift; 5 - Hinterachse; 6 - Unterlegscheibe; 7 - Nuss; 8 - Ohrring; 9 - Puffer; 10 - Trittleiter; 11 - Clip; 12 - Kissen; 13 - Frühling; 14 - Unterlegscheibe.

Wurde mindestens eines der die Größe des Anbaumaßes beeinflussenden Hinterachsteile ersetzt, so ist es notwendig, einen Stellring der Antriebswelle zu wählen.

eins.Außenringe des Ritzelwellenlagers in das Hinterachsgehäuse drücken.

2. Montieren Sie das hintere Lager auf der Antriebszahnradwelle, setzen Sie das Antriebszahnrad in das Hinterachsgehäuse ein und installieren Sie das vordere Lager.

3. Den Ritzelflansch einbauen. Schrauben Sie die Mutter auf und drehen Sie die Welle am Flansch so, dass die Wälzkörper der Lager einrasten. Die Mutter wird so angezogen, dass das Drehmoment der neuen Lager 1,75–2,25 Nm (0,175– 0,225 kgf · m) beträgt.

4. Messen Sie den Abstand A vom Ende des Antriebsrads zum hinteren Ende des Hinterachsgehäuses. Dorn 1 190 mm lang und 90 -0,01 „untere Grenze“ im Durchmesser in die Sitze der Differentiallager einbauen. Die Differentiallagerdeckel einbauen und die Befestigungsschrauben mit einem Drehmoment von 90–100 Nm (9,0 - 10,0 kgf · m) anziehen.

5. Messen Sie den Abstand B vom Dorn zum hinteren Ende des Hinterachsgehäuses.

6. Berechnen Sie die Größe M vom Ende des Antriebszahnrads bis zur Differentialachse nach der Formel M = A - B - D / 2, wobei A der Abstand A vom Ende des Antriebszahnrads zum hinteren Ende des ist Hinterachsgehäuse, mm; B ist der Abstand vom Dorn zum hinteren Ende des Hinterachsgehäuses, mm; D - Dorndurchmesser gleich 90 mm.

7. Berechnen Sie die Dicke T des Stellrings als Differenz zwischen dem tatsächlichen Maß M und dem Einbaumaß von 65 mm. Es ist die Größe der Korrektur P der am Ende des Antriebszahnrads angegebenen Montagegröße mit dem entsprechenden Vorzeichen zu berücksichtigen: T = M - 65 - P, wobei M die Größe vom Ende des Antriebs ist Gang zur Differentialachse, mm; P ist die Größe der Korrektur zum Montagemaß, mm. Es ist zu beachten, dass der Wert der Korrektur P das Vorzeichen "+" oder "-" haben kann und in der Formel durch ein eigenes Vorzeichen, d.h. bei der Größe der Korrektur mit dem "+"-Zeichen wird es subtrahiert und mit dem "-"-Zeichen wird es addiert.

8. Wählen Sie einen Einstellring aus einem Reparatursatz mit einer berechneten Dicke (T ± 0,02) mm aus 22 Gruppen, die in Ersatzteilen geliefert werden. Die Gruppennummer ist auf dem Einstellring angegeben.

9. Entfernen Sie den Dorn. Entfernen Sie das Antriebsrad vom Hinterachsgehäuse, indem Sie die Befestigungsmutter abschrauben und den Antriebsradflansch entfernen. Drücken Sie das hintere Lager von der Ritzelwelle, montieren Sie die passende Unterlegscheibe und drücken Sie das hintere Lager wieder auf.

10. Bauen Sie das Antriebszahnrad in das Hinterachsgehäuse ein.

11. Wählen Sie den Distanzring für die Vorspannung des vorderen Lagers. Zwischen der Wellenschulter und dem vorderen Lagerinnenring ist ein Distanzring eingebaut. Ersatzteile werden mit 47 Gruppen Distanzringen mit einer Dicke von 4,05 bis 5,43 mm alle 0,03 mm geliefert. Wählen Sie den Distanzring so, dass das Drehmoment der Antriebswellenlager 1,5–2,5 Nm (0,15–0,25 kgf · m) beträgt, wenn der Flansch montiert und die Mutter mit einem Drehmoment von 160–200 N · m (16 –20 kgf .) angezogen ist · m). Beim Anziehen der Mutter ist es notwendig, die Welle am Flansch zu drehen, damit die Wälzkörper der Lager einrasten.

12. Nach der Montage des Distanzrings das vordere Lager abschließend montieren.

13. Die Vorderkante des Wellendichtrings des Antriebsritzels schmieren und bündig mit dem Ende des Kurbelgehäuses eindrücken.

14. Den Flansch des Antriebsritzels montieren und die Mutter seiner Befestigung mit einem Drehmoment von 160-200 Nm (16-20 kgf · m) anziehen.

15. Montieren Sie den Splint und prüfen Sie noch einmal das Drehmoment der Lager.

16. Bauen Sie das Differential mit Lagern in das Hinterachsgehäuse ein und setzen Sie die Einstellmuttern so in das Gewinde ein, dass sie die Lager berühren.

17. Montieren Sie die Lagerdeckel gemäß der Markierung und ziehen Sie deren Befestigungsschrauben so an, dass sich die Einstellmuttern frei drehen.

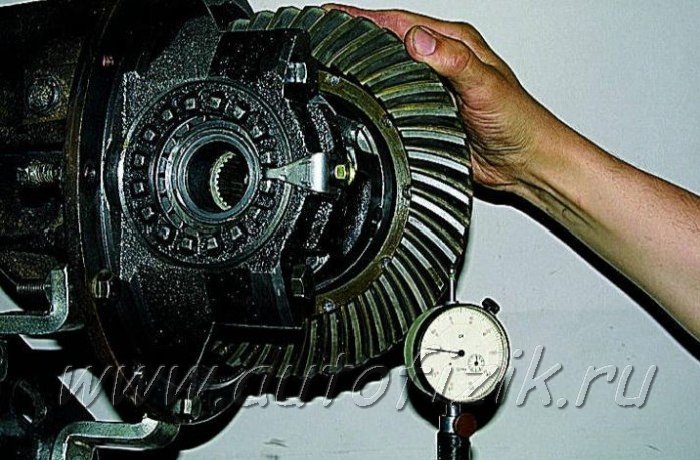

18. Installieren Sie den Ständer mit der Anzeige. In diesem Fall sollte der Anzeigeschenkel die Zahnoberfläche nahe dem äußeren Ende des Abtriebsrades berühren und radial auf die Zahnoberfläche gerichtet sein. Bestimmen Sie den Wert des resultierenden seitlichen Spiels, bei dem das Spiel zwischen den Zahnrädern des Hauptantriebs durch Drehen um einen bestimmten Winkel zu einer der Drehseiten des angetriebenen Zahnrads bis zum Anschlag gewählt und die Anzeigeskala auf Null gestellt wird.Messen Sie den Wert des seitlichen Spiels mit der Anzeige, indem Sie das Abtriebsrad bis zum Anschlag in beide Richtungen um die Achse schwenken. Messungen sollten an mindestens acht gleichmäßig beabstandeten Stellen des Zahnrads durchgeführt werden. Es wird empfohlen, bei jeder Messung das Antriebsrad gegen Drehen zu blockieren. Das seitliche Spiel sollte zwischen 0,15–0,25 mm betragen. Wenn das Seitenspiel nicht innerhalb dieser Grenzen liegt, muss das Getriebe mit den Stellmuttern in die gewünschte Richtung verschoben werden.

Bei dieser Gelegenheit wurde die Brücke fälschlicherweise im gemeinen Volk "Tschaikowsky" genannt, sie hat nichts mit Gaz-14 zu tun;

Vorteile:

-Altes Lochbild (5 -139,7)

-Einfache GPU-Anpassung

- Stärkere Strumpfverbindung, kein Verschrauben erforderlich

-Differential einer neuen Probe (Austauschbarkeit mit GAZel)

- Das Kurbelgehäuse ist zur Mittelachse hin straffer (mehr Bodenfreiheit)

Mängel:

- Kurbelgehäuseform zur Schmutzaufnahme (geteilte Brücke durchschneidet den Boden pflugartig in beide Richtungen gleich gut)

Der innere Zustand ist ausgezeichnet, aber von außen ist alles rostig (wird langsam durch Hydrolyse korrigiert)

Geplant sind Scheibenbremsen von Niva, Patriot oder Sobol (noch nicht entschieden), Differentialgehäuse von GAZelle, Blockierung von Izh-Techno und GP 4.1

P / S: Fordern Sie das Übersetzungsverhältnis des angegebenen Getriebes an

Wir montieren das Hauptzahnrad in umgekehrter Reihenfolge zur Demontage, schmieren die Lager und Zahnräder mit Getriebeöl.

Nach dem Einbau des Antriebsrades in das Getriebegehäuse, ...

… Mit einem Drehmomentschlüssel die Flanschmutter mit einem Drehmoment von 16–20 kgf.m anziehen, während das Zahnrad gedreht werden muss, um die Rollen richtig in die Lager zu montieren.

Wir installieren einen Indikator mit einem Teilungswert von nicht mehr als 0,01 mm auf einem Stativ, dessen Bein am Ende des Flansches anliegt ...

... und das Verschieben der Welle hinter den Flansch messen wir das Axialspiel des Antriebsrades.

Um das Spiel zu beseitigen, den auf der Ritzelwelle montierten Distanzring entfernen (siehe Demontage der Hinterachse) und seine Dicke mit einem Mikrometer messen.

Wir wählen einen neuen Distanzring aus und montieren ihn. Es sollte dünner sein als das entfernte Spiel und zusätzlich 0,05 mm dünner sein, wenn die Ritzellager neu sind, oder 0,01 mm, wenn die Lager gleich sind.

Bei fehlendem Axialspiel des Antriebsrades prüfen wir das Widerstandsmoment gegen die Drehung der Welle mit einem speziellen Drehmomentschlüssel mit einem Teilungswert von bis zu 0,5 kgf.m. Bei richtiger Einstellung sollte das Widerstandsmoment 15–20 kgf.cm für neue Lager oder 7–10 kgf.cm betragen - wenn die alten Lager übrig bleiben.

Mit ausreichender Genauigkeit kann das Widerstandsmoment mit einem Haushaltsstahlhof gemessen werden, ...

... indem Sie es in das Loch im Flansch einhaken.

In diesem Fall sind die erforderlichen Werte geringer - 3,8–5 kgf bzw. 1,8–2,5 kgf. Ist das Widerstandsmoment größer, tauschen wir den Distanzring gegen einen anderen um 0,01–0,02 mm dicker aus, ist er geringer, wählen wir entsprechend einen Ring mit geringerer Dicke.

Die Schrauben der Befestigungsteile des Differentialgetriebes und die Schrauben des Abtriebsrades sowie deren Gewindebohrungen werden vor der Montage entfettet und mit einem anaeroben Dichtmittel bedeckt. Besonderes Augenmerk legen wir auf die Sauberkeit der Stirnseiten der Zahnräder und des Getriebes der Satelliten, kleinste Verschmutzungen oder Kerben sind nicht akzeptabel.

Bei der Montage des Abtriebsrades an der Satellitenbox zentrieren wir es mit langen M10 × 1-Schrauben (Sie können Schrauben von alten Pleueln verwenden).

Bei der Montage des Abtriebsrades an der Satellitenbox zentrieren wir es mit langen M10 × 1-Schrauben (Sie können Schrauben von alten Pleueln verwenden).

Mit den Einstellmuttern ziehen wir die Ausgleichslager mit leichter Vorspannung an, während wir das Zahnrad in die eine oder andere Richtung drehen, damit die Lagerrollen die richtige Position einnehmen.

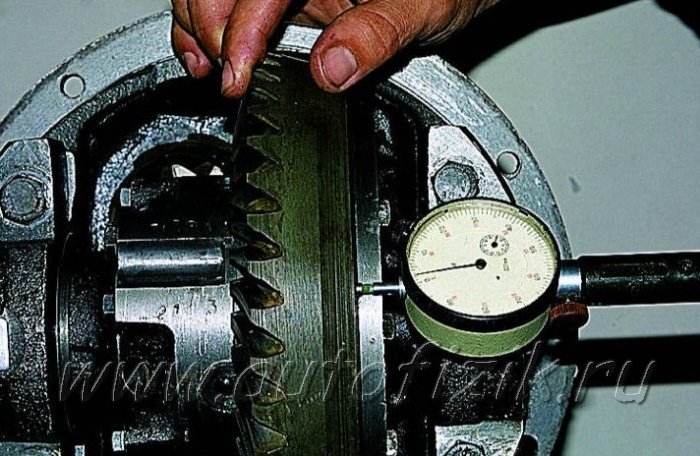

Um das seitliche Spiel im Zahneingriff der Haupträder am Hinterachsgehäuse zu messen, fixieren wir den Zeiger, indem wir seine Sonde an die Zahnspitze an der Außenseite des Abtriebsrades führen.

Der Spalt sollte 0,15–0,20 mm betragen. Die Messungen sollten an mindestens sechs Zähnen in gegenüberliegenden Bereichen der Felge wiederholt werden.

Um den Spalt zu verringern (mit einem Schraubendreher oder einer dünnen Stahlstange), lösen Sie die Einstellmutter auf der dem Abtriebsrad gegenüberliegenden Seite und ziehen Sie die andere fest.

Lösen Sie eine Mutter und ziehen Sie die andere um den gleichen Betrag fest, wobei Sie sich auf die Nuten der Einstellmuttern konzentrieren. In diesem Fall muss jedes Abschrauben der Einstellmutter durch leichtes Anziehen abgeschlossen werden. Um beispielsweise eine Mutter um fünf Kerben zu lösen, schrauben Sie sie um sechs ab und ziehen Sie sie dann um eine Kerbe fest.

Dadurch wird sichergestellt, dass der Außenring des Lagers ständig an der Mutter anliegt und somit während des Betriebs gesichert ist.

Um den Abstand zu vergrößern, wiederholen Sie den gesamten Vorgang in umgekehrter Reihenfolge.

Nach Einstellung des seitlichen Spiels im Eingriff prüfen wir das Axialspiel in den Ausgleichslagern, wobei:

… Wir befestigen die Anzeige auf dem Stativ und legen ihre Sonde gegen das Ende des angetriebenen Zahnrads. Durch Schwingen des Zahnrads in axialer Richtung messen wir das Spiel in den Differentiallagern.

Mit der Stellmutter auf der gegenüberliegenden Seite des Abtriebsrades stellen wir das Axialspiel 0,035–0,055 ein.

Durch Anziehen der Mutter die Lagervorspannung einstellen: 0,1 - wenn die Lager weniger als 10.000 km laufen; 0,05 - mit einer Laufleistung von mehr als 10.000 km. Das Drehen der Mutter um eine Nut entspricht einer "Kompression" des Lagers um 0,03 mm. Nach der Einstellung die Lagerdeckelschrauben festziehen und die Sicherungsbleche einbauen (siehe Demontage der Hinterachse) und das Seitenspiel erneut prüfen.

AUFMERKSAMKEIT

Vor dem endgültigen Anziehen der Deckelschrauben diese einzeln herausdrehen und anaerobes Dichtmittel auf das Gewindeteil auftragen.

Die Einstellung des Achsantriebs über die Kontaktfläche der Zähne ist eine effektive Möglichkeit, den Gangeingriff einzustellen. Es ermöglicht Ihnen auch, die Qualität von Anpassungen zu überprüfen, die auf andere Weise vorgenommen wurden.

Tragen Sie Farbe, vorzugsweise eine helle Farbe, auf die Zähne des Abtriebsrades auf.

Wir drehen den Flansch des Antriebsrades mehrmals in beide Richtungen und verlangsamen gleichzeitig das Abtriebsrad, bis der Lack an den Berührungspunkten der Zähne abreibt.

Wir untersuchen die Kontaktstellen an den Zähnen des Abtriebsrades von der konvexen und konkaven Seite.

Befindet sich die Aufstandsfläche oben an den Zähnen, muss die Dicke des Stellrings am Ritzel erhöht, an der Basis reduziert werden.

Wird die Aufstandsfläche in die Mitte des Zahnrads verschoben, muss der Spalt zwischen Abtriebs- und Antriebszahnrad vergrößert und nach außen verkleinert werden.

Nach der Einstellung bauen wir das Getriebe in die Hinterachse ein und tragen dabei eine dünne Schicht ölbeständiges Dichtmittel auf die Befestigungsschrauben und den Flansch auf.

Nachdem wir die Hinterachse montiert und mit Öl befüllt haben (siehe Öl im Getriebe wechseln), testen wir das Getriebe im laufenden Betrieb. Dazu machen wir eine Fahrt mit einer Geschwindigkeit von 60–70 km / h für 20–30 Minuten. Die Erwärmung des Kurbelgehäusehalses sollte 95 ° nicht überschreiten (Wassertröpfchen sollten nicht kochen).

Andernfalls muss die Vorspannung der Ritzellager reduziert werden.

Kontaktfläche in den Achsantriebsrädern

A - vordere Seiten;

B - Rückseiten;

1 - die richtige Position des Kontaktflecks;

2 - die Kontaktfläche befindet sich oben am Zahn - zum Korrigieren das Antriebsrad auf das angetriebene verschieben;

3 - die Kontaktfläche befindet sich an der Basis des Zahns - zum Korrigieren das Antriebszahnrad vom angetriebenen wegbewegen;

4 - die Kontaktfläche befindet sich am schmalen Ende des Zahns - um dies zu korrigieren, bewegen Sie das Abtriebsrad vom Antriebsrad weg;

5 - die Aufstandsfläche befindet sich am breiten Ende des Zahns - um dies zu korrigieren, das Abtriebsrad auf das Antriebsrad verschieben.

3.362. Stellen Sie das Fahrzeug auf einen Sichtgraben oder eine Hebebühne.

3.363. Radzierblenden hinten entfernen, Radschrauben lösen, Fahrzeugheck anheben, Radschrauben herausdrehen und Räder abnehmen.

3.364. Die vier Schrauben entfernen, mit denen die hintere Gelenkwelle am Antriebsritzelflansch der Hinterachse befestigt ist, und die hintere Gelenkwelle zur Seite schieben.

3.365. Senken Sie den Feststellbremshebel in die untere Position.

3.366. Kontermutter 1 abschrauben, Stellmutter 2 lösen und die beiden Seilzüge 3 des Feststellbremsantriebs vom Ausgleichsmaß 4 trennen.

3.367. Schieben Sie die Staubschutzkappen 1 auf, schrauben Sie die Muttern 2 ab, mit denen die Hüllen 3 beider Kabel an den Halterungen 4 des Gehäuses befestigt sind, und lösen Sie die Kabelummantelungen von den Halterungen.

3.368. Lassen Sie die Bremsflüssigkeit aus dem Hinterradbremskreis in einen sauberen Behälter ab.

3.369. Trennen Sie den Bremsschlauch vom T-Stück an der Hinterachse.

3.370. Lösen Sie die Befestigungsmutter und nehmen Sie die Druckreglerstrebe von der Hinterachse ab.

3.371. Lösen Sie die unteren Befestigungen der beiden hinteren Stoßdämpfer, indem Sie die Muttern lösen.

3.372. Je vier Muttern 1 auf jeder Seite der Federleitern lösen und Leitern 2, Druckpuffer 3 und Clips 4 mit Dämpfung entfernen.

3.373. Hinterachse ausbauen. Diese Arbeit kann von mindestens zwei Personen durchgeführt werden.

Unsere zusätzlichen Dienste und Websites:

Hinterachsverstellung

Die Einstellung der Hinterachse erfolgt nur beim Austausch des Hauptzahnrades oder beim Beseitigen des Lagerspiels. Zahnräder werden sehr selten gewechselt Um das „Heulen“ der Brücke durch kleinen Abrieb an den Zähnen zu beseitigen, müssen die Zahnräder ausgetauscht werden, da das Verstellen solcher Zahnräder nur das Geräusch der Brücke erhöht.

Abb. 130. Ausbau des Halbachslagers: 1 - Presskolben; 2 - Halbachse; 3 - Abziehschraube; 4 - Achse

Reis, 131. Sicherungsring für Halbachsenlager

Reis. 132, Einstelldiagramm Hauptzahnrad: 1 und 10 - Differentiallager; 2 und 9 - Ausgleichslagerscheiben; 3 - angetriebenes Zahnrad; 4 - Einstellring zum Einstellen des Antriebsrads; 5 - Einstellscheibe zum Einstellen der Vorspannung (Anziehen) der Lager des Antriebsrads; 6 - Dichtungen einstellen; 7 und 8 - Antriebsradlager; 11 - Dichtungen (zwei); 12 - Schmutzreflektor

Es wird nicht empfohlen, das seitliche Eingriffsspiel zu verringern. Ein leichtes Spiel in den Lagern der Zahnräder sollte durch Einstellen der Vorspannung beseitigt werden (Sie müssen darauf achten, dass die Position der einzelnen Zahnräder nicht verändert wird).

Die Vorspannung der Lager des Antriebsrades wird durch Veränderung der Dicke des Dichtungspaketes 6 (Abb. 132) so eingestellt, dass die erforderliche Vorspannung nach dem Anziehen der Mutter des Antriebsrades bis zum Versagen erreicht wird. Um die Vorspannung zu reduzieren, werden Distanzstücke hinzugefügt, um die Vorspannung zu erhöhen, werden sie reduziert. Durch die Nachstellung muss das Axialspiel des Ritzelrades beseitigt werden. Nach Beseitigung des Axialspiels der Lager sollte das Antriebsrad leicht von Hand gedreht werden.

Mutter 17 (siehe Abb. 122) am Ende der Einstellung muss bis zum Versagen angezogen werden (Anzugsdrehmoment 16-20 kgf·m). Die Mutter darf nicht bis zum Splint gelöst werden. Es muss nur so weit gezogen werden, bis das Loch für den Splint mit dem Schlitz in der Mutter übereinstimmt. Gleichzeitig mit dem Anziehen der Mutter muss das Antriebsrad gedreht werden, damit die Rollen im Lager nicht verkanten. Diese Anweisung muss befolgt werden, sonst kann die Brücke ausfallen.

Zum Anziehen der Mutter benötigen Sie zusätzlich zum L-förmigen Schraubenschlüssel eine Gabel von 0,5 m Länge, um den Flansch beim Anziehen der Mutter und Drehen des Flansches festzuhalten (siehe Abb. 124). Wenn die Mutter beginnt, sich fest anzuziehen, führen Sie nach jeder Vierteldrehung des Schlüssels mehrere schnelle Schwingbewegungen mit der Gabel aus, damit die Rollen die richtige Position einnehmen. Wird die Mutter nicht ausreichend angezogen, werden die Unterlegscheiben zerstört und es entsteht ein Axialspiel des Antriebsrades.

Nach der Einstellung muss die Lagertemperatur während der Fahrt überwacht werden. Bei einer Fahrt von 20-30 Minuten mit einer Geschwindigkeit von 60-70 km / h sollte die Erwärmung des Kurbelgehäusehalses 95 ° C nicht überschreiten (Wasser, das auf den Hals gelangt, sollte nicht kochen). Bei übermäßiger Hitze sollten Distanzstücke hinzugefügt werden, um die Vorspannung zu reduzieren.

Bei längerer Fahrt bei heißem Wetter und hoher Geschwindigkeit kann die Temperatur 100 ° C überschreiten.

Die Vorspannung der Ausgleichslager wird durch Veränderung der Gesamtdicke der Distanzscheibenpakete 2 und 9 (siehe Abb. 128) mit gleicher Dicke eingestellt. Eine Erhöhung der Gesamtdicke beider Pakete erhöht die Vorspannung der Lager 1 und 10. Die Vorspannung sollte 0,18-0,26 mm betragen. Nach dem Einstellen der Lager sollte sich das Abtriebsrad ohne axiales Spiel oder seitliche Bewegung leicht von Hand drehen lassen. Das Spiel kann durch die Bohrungen in den Kurbelgehäusestopfen oder die Kehle des Ritzels mit einer Anzeige überprüft werden.

So nehmen Sie die Einstellungen in der folgenden Reihenfolge vor: Wählen Sie ein Paket mit Dichtungen 2 und 9 (jeweils mit einer Dicke von 1,3 mm) vor. Lesen Sie am Rand des Abtriebsrades die Abweichung vom Montageabstand G ab. Wenn die Abweichung ein Minuszeichen hat, sollten Sie von Paket 9 auf Paket 2 Dichtungen übertragen, deren Dicke der Abweichung entspricht, und wenn das Vorzeichen ist plus, dann übertrage sie von Paket 2 auf Paket 9

Achshälften ohne Antriebsrad zusammenbauen (im Kurbelgehäuseverbinder sollten sich zwei Papier-Distanzstücke 11 befinden):

das angetriebene Zahnrad drehen; Wenn er fest dreht und kein axiales Spiel vorhanden ist, den Brückenverbinder demontieren und Papierabstandshalter an den Verbinder anbringen 11

Brücke wieder zusammenbauen und Axialspiel prüfen. Passscheiben 11 hinzufügen, bis ein kaum wahrnehmbares Axialspiel auftritt (0,01-0,05 mm);

Entfernen Sie alle Papierstreifen und messen Sie ihre Gesamtdicke. Berechnen Sie die neue Dicke der Beutel 2 und 9; Ziehen Sie dazu ein Drittel der Dicke des Papierliners von den am Differenzial verfügbaren Beuteldicken ab. Sammeln Sie die entsprechenden neuen Beutel 2 und 9 und fügen Sie jeweils einen 0,15 mm dicken Abstandshalter hinzu. Setzen Sie zwei Dichtungen in den Stecker ein

Das Einstellen beim Austausch einzelner Hinterachsteile ist einfacher als das Einstellen einer neu montierten Achse. Ist ein Austausch des linken Halbwellengehäuses ohne Lagerwechsel 1 erforderlich (siehe Abb. 143), dann sollten alle Dichtungen an Ort und Stelle belassen werden. Wenn die Druckseite des Innenrings oder die Rollenenden des Lagers 1 stark verschlissen sind oder sich der Innenring dreht, muss das Lager ersetzt werden.

Vor dem Einbau eines neuen Gehäuses müssen Sie ein neues Shim-Pack 2 auswählen. Vergleichen Sie dazu den Abstand A am neuen und alten Gehäuse. Die Messung sollte durch Belasten des gewaschenen Lagers und Drehen mit schnellen Bewegungen in beide Richtungen erfolgen, damit die Rollen in der richtigen Position sind. Ist der neue Abstand A größer als der alte, dann ist das Beilagenpaket um den gleichen Betrag zu vergrößern, ist der neue Abstand A kleiner als der alte, verkleinern Sie ihn um den gleichen Betrag. Werksseitig werden solche Messungen an einem speziellen Anzeigegerät unter Last und bei Rotation durchgeführt.

Vor dem Zusammenbau der Achse sollten die Lager mit Hypoidöl geschmiert werden.

Reis. 133. Kennzeichnung der Hauptzahnräder: A - Seriennummer eines Zahnradpaares; B - Abweichung der Höhe des Antriebskopfes; B - Größenabweichung (siehe Abb. MZ); G - seitliches Spiel im Paar

Wenn Sie eines oder beide Differentiallager ersetzen müssen, ohne andere Teile zu ersetzen, messen Sie den Abstand A und B wie oben beschrieben. Als letzten Ausweg können Sie die Lager ohne Messungen austauschen, aber prüfen Sie vor und nach dem Austausch sorgfältig das seitliche Spiel im Eingriff. Der Spalt sollte sich um nicht mehr als 0,1 mm ändern und, gemessen am Rand des Schmutzabweisers 12, mindestens 0,2 mm betragen.

Prüfen Sie, ob das Abtriebsrad leichtgängig ist und kein Spiel vorhanden ist. Wenn bei der ersten Ausfahrt die Brücke laut wird, entfernen Sie sie sofort aus dem Fahrzeug und stellen Sie sie ein.

Wenn Sie das Differentialgetriebe ersetzen müssen, wobei die Lager beibehalten werden müssen, dann merken Sie sich vor dem Entfernen der Lagerringe die Position der Ringe und Dichtungspakete, um sie an ihren ursprünglichen Plätzen und auf dem neuen Gehäuse anzubringen; überprüfen Sie die Abstände entsprechend.

Die Ritzel des Achsantriebs können nur durch ein Kit 24-2402020 ersetzt werden, das werksseitig auf Geräusche und Kontaktfläche ausgewählt wurde. Die gleiche Seriennummer des Paares ist auf dem Highlander des Antriebsrades (Abb. 133) und am inneren Ende des Abtriebsrades gekennzeichnet.

Beim Austausch dieser Zahnräder ist es erforderlich, den Schlamm in eine gegenseitige Position zu bringen, die gleichzeitig das geringste Geräusch, das richtige Seitenspiel und eine zufriedenstellende Aufstandsfläche bietet.

Der Innenring des großen Lagers sollte mit einem speziellen Abzieher aus dem alten Antriebsrad herausgedrückt werden (siehe Abb. 126). Sind die Lager des Antriebsrades für den Betrieb geeignet, dann ein neues Getriebe mit alten Lagern und Stellringen zusammenbauen und anschließend die Vorspannung der Lager 7 und 8 prüfen (siehe Abb. 132).

Wenn Sie das große Lager 8 oder beide Lager des Antriebsrads gleichzeitig mit den Zahnrädern austauschen müssen, dann sollten Sie durch Auswahl des Rings 4 die Position des Antriebsrads wie unten angegeben einstellen und dann überprüfen und, Passen Sie ggf. die Vorspannung der Lager des Antriebsrades an.

Der Austausch des kleinen Lagers 7 erfordert keinen Austausch des Ringes 4, sondern lediglich eine Kontrolle und Einstellung der Vorspannung der Lager des Antriebsrades.

Das Abtriebsrad sollte durch Vergleich der Montageabstandsmarkierungen auf dem neuen und dem alten Getriebe installiert werden. Stimmt die Markierung überein und sind die Ausgleichslager betriebsbereit, müssen die Ringe dieser Lager und die darunter liegenden Distanzscheiben 2 und 9 belassen werden. Wenn die Markierung nicht übereinstimmt, ziehen Sie die alte von der neuen Markierung ab (unter Berücksichtigung der Vorzeichen). Wenn das Ergebnis mit Pluszeichen ist, verschieben Sie das Dichtungspaket 2 dieser Dicke von der linken Seite des Differentials nach rechts und mit einem Minuszeichen - von rechts nach links.

Werden die Ausgleichslager gleichzeitig mit dem Gangwechsel getauscht, sollte die Lagervorspannung vor dem Einbau des Abtriebsrades wie folgt eingestellt werden.

Kontrollieren Sie nach dem Austausch eines Zahnradpaares das seitliche Zahneingriffsspiel (Abb. 134). Verwenden Sie dazu den Stopfen 7820-5089, um das Abtriebsrad durch die Ölablassöffnung sicher zu fixieren. Setzen Sie das Werkzeug 8369-4600 auf den Flansch des Antriebszahnrades und bestimmen Sie mit der Anzeige das seitliche Spiel im Eingriff, das bei neuen Zahnrädern innerhalb von 0,35-0,61 mm der Instrumentenanzeige (auf der Schulter 60 mm) liegen sollte, was entspricht auf das Spiel in den Zähnen von 0, 15-0,25 mm.

Zur Kontrolle der Aufstandsfläche wird auf mehrere Zähne des Abtriebsrades eine dünne Schicht stark verdünnter Farbe (Mineralrot) aufgetragen und das Abtriebsrad im montierten Zustand mehrmals in beide Richtungen gedreht (bei geringer Belastung auf die Bremsseile). Demontieren Sie die Brücke und untersuchen Sie die Flecken auf den lackierten Zähnen, die durch das Radieren der Farbe an den Kontaktstellen entstanden sind. Die Größe und Position des Spots sollte Abb. 135.

Entspricht die Stelle nicht der Vorgabe, dann ist die Position der Abtriebs- bzw. Antriebsräder durch Verschieben der Distanzstücke 2 (siehe Abb. 132) und 9 oder durch Auswahl des Ringes 4 zu verändern. Danach nochmals die Vorspannung prüfen der Lager des Antriebsrades, des Seitenspiels und der Kontaktfläche. Wird nur das Achsgehäuse getauscht (mit dem rechten Schutzblech), darf die Vorspannung der Differenziallager nicht eingestellt werden. Wenn die Lager ausgetauscht werden müssen, ersetzen Sie die Dichtungspakete darunter, wie beim Austausch des linken Gehäuses der Achswelle. Beim Austausch des Kurbelgehäuses müssen unbedingt die Position des Antriebsrades und die Vorspannung seiner Lager angepasst werden.

Reis. 134. Messung des seitlichen Spiels im Eingriff des Hinterachspaares: 1 - Anschlag 7820-5089: 2 - Vorrichtung zur Messung des Spiels 8369-4600

Reis. 135. Kontaktstelle der Hauptzahnräder: A - Vorderseite; B - Rückseite; 1 - die richtige Position der Kontaktfläche bei der Prüfung unter leichter Last; 2 - die Kontaktfläche wird zum Zahnkopf verschoben - um dies zu korrigieren, verschieben Sie das Antriebszahnrad auf das angetriebene; 3 - die Kontaktfläche wird zum Zahngrund verschoben - zur Korrektur Bewegen Sie das Antriebsrad vom angetriebenen weg; 4 - die Kontaktfläche ist zu stark zum schmalen Ende des Zahns verschoben - um dies zu korrigieren, bewegen Sie das Abtriebsrad vom Antriebsrad weg; 5 - die Kontaktfläche wird zum breiten Ende des Zahns verschoben - zum Korrigieren das Abtriebsrad nach vorne verschieben

Die Position des Antriebszahnrads wird wie folgt eingestellt.Ein Anzeigegerät misst den Abstand B (siehe Abb. 132) von der Achse der Differentiallager bis zum Ende des großen Lagers am neuen und alten Kurbelgehäuse. Während der Messung muss das Lager 8 maximal belastet werden. Vor dem Messen ausspülen und mehrmals in beide Richtungen drehen. Wenn die neue Größe B größer als die alte ist, sollte die Dicke des Rings 4 um den gleichen Betrag erhöht werden, und wenn sie kleiner als die alte ist, sollte sie verringert werden.

Stellen Sie als nächstes die Vorspannung der Lager des Antriebszahnrads ein und überprüfen Sie dann die Position des Zahnrads, indem Sie mit einem Anzeigegerät den Abstand E messen. Die Abweichung der Kopfhöhe wird am Ende des Antriebszahnrads angezeigt. Wird die Abweichung mit Minuszeichen angegeben, muss sie zur Größe 65 mm hinzuaddiert werden, bei Pluszeichen dann 65 mm von der Größe abziehen, um die Größe E zu erhalten. Die zulässige Abweichung der Größe E beträgt + 0,02 mm. Stellt sich heraus, dass das Maß E größer als das zulässige ist, dann Ring 4 durch einen dickeren ersetzen und anschließend nochmals die Vorspannung der Lager des Antriebsrades prüfen und ggf. nachstellen. Wenn die Größe E kleiner als die zulässige Größe ist, tauschen Sie den Ring 4 gegen einen dünneren aus.

Die korrekte Einstellung der Vorspannung der Lager des Achsantriebs kann durch Kontrolle der Erwärmung des Achsgehäuses auf der Bank und Messung des Drehmoments der Lager in der Achse nach dem Einfahren in die Bank erfolgen.

Die Erwärmung wird durch den Handrücken festgestellt, wenn die Stellen des Ritzel- oder Differentiallagers heiß geworden sind und der Rest des Kurbelgehäuses und der Deckel noch leicht heiß sind (bei einer Antriebsraddrehzahl von ca. 3000 U/min ca. 1 Minute nach beginnend). Verträgt die Hand das Berühren der gekennzeichneten Stellen nicht oder erwärmen sich die Lagerstellen sofort nach dem Start schnell, sollte die Vorspannung der jeweiligen Lager reduziert werden. Wenn die Lagerstellen längere Zeit nicht heiß werden, erhöhen Sie die Vorspannung.

Der Moment des Drehens des Antriebsrads der montierten Brücke sollte innerhalb von 20-60 kgf cm liegen; Es wird empfohlen, den Flansch vor der Messung hin und her zu schwenken. Ist das Drehmoment nicht korrekt, Achswellen ausbauen, Antriebsritzelflansch abnehmen und durch einen Messflansch ersetzen, der sich vom üblichen dadurch unterscheidet, dass sein Flächendurchmesser unter den Wellendichtringen 39 mm beträgt. Ziehen Sie die Mutter mit einem Drehmoment von 16 kgf·m an, nicht den Splint / i. Messen Sie das Anlassdrehmoment. Es sollte im Bereich von 20-35 kgfcm liegen.Wenn die Norm nicht eingehalten wird, sollten Sie die Abdeckungen abnehmen, das Differential entfernen und das Drehmoment des Antriebsrads erneut messen. Es sollte innerhalb von 10-20 kgfcm liegen.Wenn das Drehmoment nicht korrekt ist, - stellen Sie die Lagerspannung des Antriebszahnrads ein; wenn normal, - die Vorspannung des Differentiallagers einstellen. ,

Obiges gilt für neue Lager. Bei Verwendung von Lagern, die zuvor in die Achse eingearbeitet wurden, sollten die Raten des maximalen Drehmoments halbiert werden (für das Antriebsrad ohne Wellendichtringe beträgt die Rate 8-12 kgfcm).

89

Wolga GAZ 3110, 310221 Hinterachsgerät Reparatur

Der Hinterachsträger besteht aus einem gusseisernen Kurbelgehäuse mit Deckel und beidseitig darin eingepressten Stahlrohrschalen der Achswellen. An ihren Enden sind Flansche mit teilweise Aufnahme für die Lager der Achswellen und Bohrungen für die Bolzen zur Befestigung der Bremsklappe angeschweißt.

Im Flansch sind 2 Kanäle angebracht. Der einzige dient dazu, Fett über eine Kappenschmierung in das Halbachslager einzuleiten, der zweite - zum Ablassen des Öls aus den Bremsen bei einem Ausfall des Halbachsbundes.

Das Hauptzahnrad ist Hypoid. Die Zähnezahl des Antriebsrades beträgt 10, das Abtriebsrad 39. Das Übersetzungsverhältnis des Untersetzungsgetriebes beträgt 3,9. Die Gänge werden paarweise gewählt. Differential, Kegelrad. Es besteht aus einem Körper, in dem 2 Satelliten und zwei Halbachsgetriebe auf der Achse platziert sind, die mit ihnen in Eingriff stehen. Das Abtriebsrad ist außen am Differentialgehäuse verschraubt.Die Basis des Differenzials liegt im Hinterachsgehäuse auf zwei Kegelrollenlagern, die mit ihren Enden an den Gewinde-Einstellmuttern anliegen. Die Sitze der Differentiallager im Kurbelgehäuse werden zusammen mit deren Abdeckungen bearbeitet, daher ist es unmöglich, die Abdeckungen hier und da zu wechseln oder durch Abdeckungen einer anderen Hinterachse zu ersetzen.

Wolga GAZ 3110, 310221 Hinterachsgerät Reparatur

Durch Anziehen oder Lösen der Einstellmuttern wird die Vorspannung des Differentiallagers eingestellt. Gleichzeitig bewegt sich die Basis des Differentials selbst, wodurch die Möglichkeit erreicht wird, die Verzahnung der Zahnräder zu korrigieren.

Das Ritzel ist im Hals des Kurbelgehäuses in zwei Kegelrollenlagern untergebracht. Seine axiale Einstellung erfolgt durch die Auswahl eines Einstellrings und die Einstellung der Lagervorspannung - durch Einstellscheiben.

Die Halbwelle greift mit ihrem inneren Ende mit Keilverzahnung in die Keilverzahnungsöffnung des Differential-Halbachsgetriebes ein und liegt mit ihrem äußeren Ende auf einem in den Flansch des Halbachsgehäuses eingepressten Lager auf.

Getriebeöl wird durch eine Gewindeöffnung im Kurbelgehäusedeckel bis zur Unterkante der Bohrung in das Hinterachsgetriebe gepumpt und läuft durch die Gewindeöffnung mit einem Stopfen im unteren Teil des Hinterachsgehäuses ab.

Hinterachse

Sektional Hinterachse

1 - Kurbelgehäuse;

2 - Öler;

3 - Bremsschild;

4 - Bremstrommel;

5 - Halbachslager;

6 - Buchse;

7 - Schraube;

8 - Halbachse;

9 - Filzdichtung (Öldichtung);

10 - Bremszylinder;

11 - Bolzen;

12 - Achswellengehäuse;

13 - Halbachsmanschette;

14 - Sicherungshülse;

15 - Kurbelgehäuseabdeckung;

16 - Schlossplatte;

17 - Bolzen;

18 - Öleinfüllschraube;

19 - Stopper der Satellitenachse;

20 - angetriebenes Zahnrad;

21 - Unterlegscheibe;

22 - Bolzen;

23 - Differentiallager;

24 - Einstellmutter;

25 - Halbachsgetriebe;

26 - Satellit;

27 - Satellitenachse;

28 - Differentialgehäuse;

29 - führendes Zahnrad der Hauptsendung;

30 - Antriebsradlager;

31 - Manschette;

32 - Antriebszahnradflansch;

33 - Mutter.

Ausbau der Hinterachse aus dem Fahrzeug

AUFTRAGSBESTELLUNG

Wolga GAZ 3110, 310221 Hinterachsgerät Reparatur

Es ist bequemer, mit einem Aufzug zu arbeiten. Lösen Sie die Hinterradmuttern. Wir hängen das Heck des Autos aus und bauen die Räder ab.

Lösen Sie die Gelenkwelle vom Flansch des Antriebsrades der Hinterachse (siehe Propellerantrieb aus- und einbauen).

Ziehen Sie die Feststellbremsseile vom Ausgleicher ab (siehe Ersetzen der Feststellbremsseile).

Entfernen Sie den Bremsschlauch (siehe Ersetzen des hinteren Bremsschlauchs).

Bremskraftreglerstrebe vom Hinterachsträger trennen (siehe Druckreglerantrieb einstellen).

Trennen Sie die Stoßdämpfer, entfernen Sie die Leitern (siehe die entsprechenden Abschnitte des Kapitels Hinterradaufhängung). Nachdem wir die Brücke über die Quellen gehoben haben, nehmen wir sie heraus. Die Brücke wiegt etwa 85 kg, also müssen Sie sie mit zwei oder drei Personen machen.

Installieren Sie die Brücke in umgekehrter Reihenfolge.

Wolga GAZ 3110, 310221 Hinterachsgerät Reparatur

Nächste Seite""""""

-

1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.21.

22.23.24.25.26.27.28.29.30.31.32.33.34.35.36.37.38.39.40.

41.42.43.44.45.46.47.48.49.50.51.52.53.54.55.56.57.58.59.60.

61.62.63.64.65.66.67.68.69.70.71.72.73.74.75.76.77.78.79.

80.81.82.83.84.85.86.87.88.89.90.91.92.93.94.95.96.97.98.99.

100.101.102.103.104.105.106.107.108.109.110.111.112.113.114.

115.116.117.118.119.120.121

| Video (zum Abspielen anklicken). |