Im Detail: Stanzanker-Reparatur zum Selbermachen von einem echten Meister für die Seite my.housecope.com.

Der korrekte Betrieb des Makita 2450 Bohrhammers mit Kollektormotor geht mit einem leichten Funkenflug der Bürsten im Kollektorbereich einher. Ein richtig funktionierender Elektromotor hat eine gleichmäßige Funkenbildung mit einem kurzen Schwanz.

Durch Ändern des Funkenbildes können Sie Art und Ort der Störung beim Makita 2450, 2470 Bohrhammer feststellen.

Gründe für die Zunahme der Funkenbildung im Elektromotorkrümmer können Fehlfunktionen der Bürsten und deren Verschleiß, Kurzschluss oder Bruch des Ankers, Fehlfunktionen der Statorwicklungen des Elektromotors, Ausfall oder unsachgemäße Befestigung der Bürstenhalter sein.

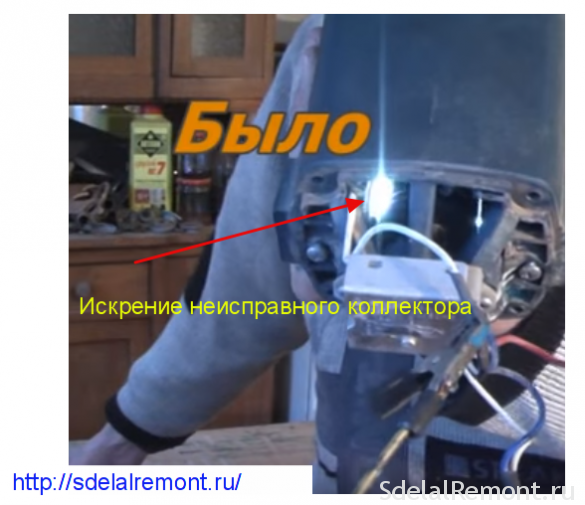

Starke Funkenbildung im Kollektorbereich führt zu Rillenbildung am Kollektor, Verbrennen der Platten und ungleichmäßigem Abrieb der Bürsten.

Das Auftreten dieser Defekte verursacht einen schnellen Verschleiß und die Bildung von Lamellen des Kollektors selbst.

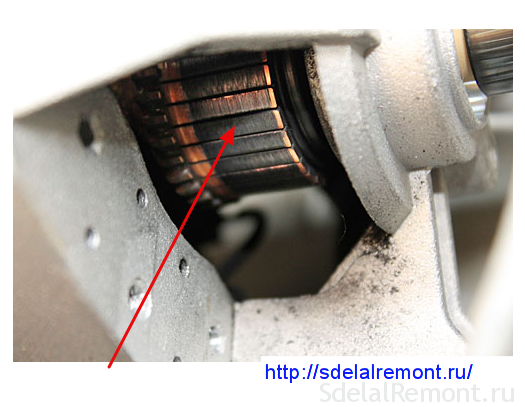

Rauheit ist über dem Normalwert

Da es sich beim Bohrhammer um ein leistungsstarkes Werkzeug handelt, ist ein geringer Funkenflug ohne Belastung zulässig, bei großen Kräften auf das Werkzeug können einzelne Funken im Kreis laufen. Bei starker Funkenbildung muss die Ursache der starken Funkenbildung untersucht werden.

Die häufigste Störung am Kollektor ist die zunehmende Rauheit der Lamellen mit zunehmender Funkenbildung der Bürsten.

Die Erhöhung der Oberflächenrauhigkeit des Krümmers des Makita 2450 Lochers ist nicht nur auf eine erhöhte Funkenbildung zurückzuführen. Auf den Kupferplatten des Kollektors bildet sich Kupferoxid, das härter ist als die Härte von Kohlebürsten. Der Rauheitswert wird durch ungleichmäßigen Bürstenverschleiß und Kohlenstoffablagerungen durch Funkenbildung beeinflusst.

Kratzer entstehen nicht nur durch ungleichmäßige Abnutzung der Bürsten und unterschiedliche Materialstrukturen, sondern auch durch das Eindringen von Feststoffpartikeln aus der Luft in den Arbeitsbereich.

Video (zum Abspielen anklicken).

Bei unsachgemäßer Lagerung des Makita Bohrhammers kann es durch hohe Luftfeuchtigkeit oder starke Temperaturschwankungen im Betrieb zu Oxidbildung auf den Kupferplatten des Kollektors kommen.

Um Defekte in der Kollektoroberfläche zu beseitigen, muss diese geschliffen werden.

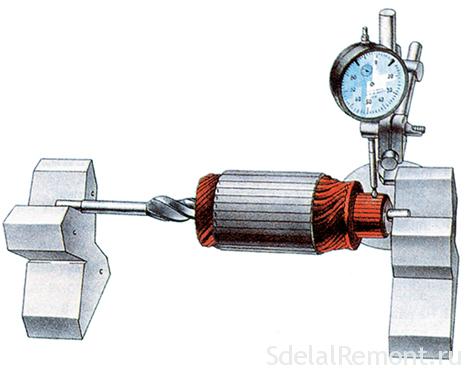

Bevor Sie mit der Modifikation des Verteilers des Makita 2470 Perforators fortfahren, muss der Rotor unbedingt ausgewuchtet werden.

Möglichkeit zur Messung des Rundlaufs des Kollektors relativ zum Rotor

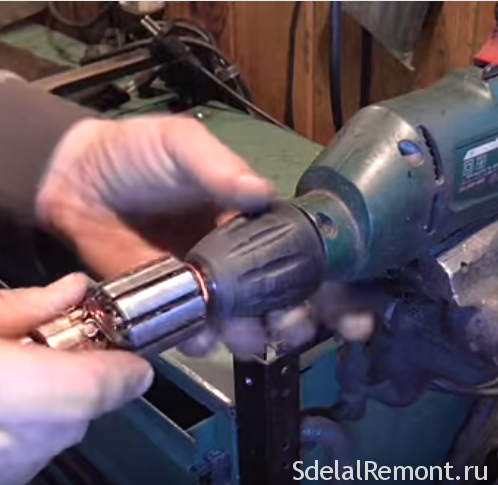

Das Schleifen des Krümmers des Makita 2450 oder 2470 Perforators zu Hause erfolgt am besten mit Schleifpapier, das auf einem bereits auf einem ausgewuchteten Rotor befestigten Holzklotz befestigt ist.

Das Ende der Rotorwelle wird durch weiche Kupfer- oder Aluminiumfolie im Bohrfutter fixiert. Ein Bohrer mit Rotor wird sicher in einem Schraubstock oder einem selbstgebauten Gerät befestigt.

Versuchen Sie beim Drehen des Rotors, ihn im Bohrfutter zu zentrieren.

Einbau des Rotors in das Futter

Der Rotor ist im Bohrfutter zentriert, um einen minimalen Rundlauf der Kollektorradialfläche relativ zur Rotorwelle zu gewährleisten.

Kontrollieren Sie zuerst den Rundlauf der Spannbacken. Befestigen Sie den Bohrer in einem Schraubstock, montieren Sie den Bohrer mit dem größten Durchmesser in das Bohrfutter.

Bringen Sie beim Drehen des Bohrers einen Bleistift zur rotierenden Seitenfläche des Bohrers und legen Sie ihn auf einen einfachen Anschlag. Bei minimalem Rundlauf zeichnet der Bleistift eine durchgezogene Linie auf der Oberfläche des Bohrers. Wechseln Sie bei starkem Rundlauf das Bohrfutter oder wählen Sie einen Bohrer mit weniger Rundlauf.

Spannen Sie nun statt einer Bohrmaschine die Rotorwelle ein und bestimmen Sie auf die gleiche Weise die Schlagstellen des Rotors oder Kollektors.

Der Schleifprozess des Kollektors muss mit der Auswahl des Schmirgelmaterials beginnen. Es wird empfohlen, zum Schleifen des Krümmers Schleifpapier oder eine Feile zu verwenden.

Wählen Sie Schleifpapier mit mehreren Nummern, beginnend mit # 100 und höher.

Beginnen Sie nun mit dem Schleifen. Befestigen Sie einen Holzklotz mit festem Schleifpapier am Kollektor, drehen Sie den Bohrer und schleifen Sie, ohne den Klotz stark gegen die Kollektoroberfläche zu drücken.

Schleifen eines Verteilers in einer Bohrmaschine

Es wird empfohlen, den Mahlvorgang bei Rotoren zu verwenden, die bereits mit einer geringen Erschöpfung des Kollektors gelaufen sind.

Richtiges Funken der Bürsten

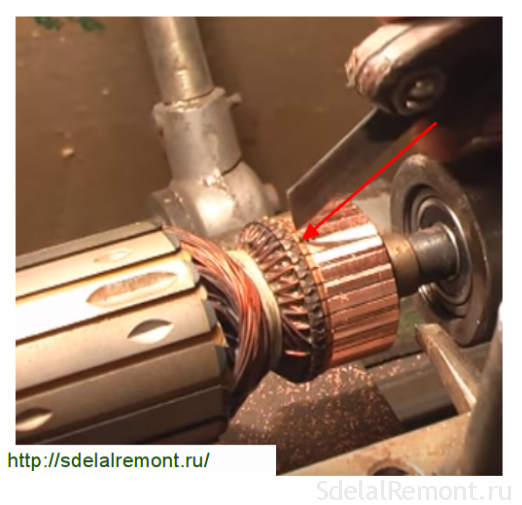

Wenn Sie den Kollektor am Rotor des Makita 2470 Perforators ersetzt haben, muss der Kollektor nach dem Anbringen an der Welle durchbohrt werden. Dieser Vorgang wird durchgeführt, um den Radialschlag der Lamellenoberfläche des neuen Kollektors relativ zur Ankerwelle zu beseitigen.

Den Krümmer am besten auf einer Drehbank mit Dornen schleifen. Sie können diesen Vorgang jedoch zu Hause durchführen. Auf ein zusätzliches Gerät kann man zwar nicht verzichten, das Video hilft, die Kollektorrille zu verstehen.

VIDEO Bei Bohrhämmern werden die Bürstenhalter in der Regel gegenüberliegend montiert. Ein längerer Betrieb der Bürsten führt zur Bildung von Rillen am Kollektor, die eine Welligkeit an der Oberfläche bilden. Diese Generation kann nur auf einer Drehmaschine durch Drehen des Verteilers beseitigt werden.

Um die Rillenbildung am Kollektor zu reduzieren, sollten Sie versuchen, die Bürstenhalter versetzt anzuordnen.

Die Reinigung der Rillen zwischen den Lamellen muss jedoch durchgeführt werden, da Mikanit, das Material der Dichtungen zwischen den Lamellen, härter als Kupferlamellen ist und weniger verschleißt. Im Laufe der Zeit verschleißen Mikanit-Dichtungen weniger und ihre Höhe übersteigt die Höhe der Kupferlamellen.

Zum Höhenausgleich werden die Rillen zwischen den Lamellen gefräst, oder vereinfacht gesagt gerillt.

Das Fräsen in Eigenregie erfolgt am besten mit einem Stück Metallsäge, das auf die Breite der Verteilernuten geschärft ist.

Nuten manuell fräsen

Parallel zum Nutrand wird ein Metalllineal angelegt, die Säge an dessen Rand gedrückt und mit schwachem Druck ausgefahren. Die Nut wird auf Höhe der Kupferlamelle gefräst.

Das Fräsen der Rillen endet mit dem Entfernen des Restmaterials mit einer Haarbürste und dem Anfasen mit einem Schaber aus einer Feile. Schleifen geht am besten mit Filz.

Jedes Fräsen sollte mit Schleifen und Blasluft beendet werden.

Auch der Zustand der Lager beeinflusst die Kollektorleistung. Lagerverschleiß erhöht den Rundlauf des Kollektors, was wiederum zu einem beschleunigten Verschleiß der Kohlebürsten führt. Um den Rundlauf des Krümmers zu beseitigen, wird empfohlen, verdächtige Lager durch neue zu ersetzen.

Beim Einbau neuer Kohlebürsten empfiehlt es sich immer, diese anzuschleifen, um besser an der Kollektoroberfläche zu haften.

Am besten passen Sie die Kohlebürsten auf einer selbstgebauten Läppmaschine an. Der Schoß ist eine Welle, auf der Sandpapier befestigt ist. Am einfachsten ist es, die Welle aus Holz mit einem Durchmesser gleich dem Durchmesser des Kollektors herzustellen, indem das Werkstück auf einer Drehmaschine gedreht wird. Ein Metallstab wird entlang der Achse fest in die Welle eingeführt. Das Gerät wird am Bohrfutter einer elektrischen Bohrmaschine befestigt, die Bohrmaschine schaltet sich ein und die Bürsten werden einem rotierenden Schmirgelrad zugeführt.

Die Montage sollte sorgfältig durchgeführt werden, indem regelmäßig Bürsten auf den Rotorverteiler aufgetragen werden, um das Spiel zu überprüfen.

Nach dem Reiben der Bürsten am Kollektor empfiehlt es sich, vor der Montage die korrekte Befestigung der Bürstenhalter zu überprüfen. Die Bürstenhalter sind werkseitig auf neutral eingestellt, was die Lichtbogenbildung am Kollektor minimiert. Wenn keine Fabrikmarkierungen vorhanden sind, erfolgt die Anpassung der Montage der Bürstenhalter durch Verschieben des Bürstenhalters entgegen der Drehrichtung des Rotors, bis die Funkenbildung minimal ist.

Die Bürsten sollten nicht im Bürstenhalter baumeln, sondern fest gegen die Kollektorlamellen drücken. Die Spannkraft wird durch Federn im Bürstenhalter reguliert.

Lichtbogenbildung eines defekten Kollektors

Eine Zunahme der Lichtbogenbildung am Rotorkollektor kann in Verbindung mit einem Kurzschluss des Ankers, einem Bruch der Ankerspulen, einem Kurzschluss der Wicklungen zum Ankerkörper auftreten.All diese Störungen werden nur durch eine Generalüberholung des Rotors beseitigt.

VIDEO

Ein Anker ist eine rotierende Baugruppe eines beliebigen Induktionsmotors. Bedenkt man, dass der Gesteinsbohrer im Betrieb einen erheblichen Widerstand des mit seiner Hilfe zerstörten Materials erfährt, erreichen die Belastungen des Rotors oft extreme Werte. Manchmal verursachen sie eine deutliche Abnahme der Ankerdrehzahl, was zum sofortigen Ausfall des Elektromotors führt.

Die Stabilität des Ankers am Perforator gegen Verbrennung wird durch seine Konstruktion bestimmt. Es gibt zwei Arten von Hammerankern:

Mit Phasenrotor.

Mit Käfigläufer.

Die kurzgeschlossene Ankerwicklung wird von Stäben gebildet, die beim Zusammenbau des Rotors in die Nuten seines Kerns passen. In diesem Fall werden die Enden der Stangen mit einem speziellen Rotorring verbunden. Bei einer solchen Konstruktion gibt es keine beweglichen Kontakte, was sich positiv auf die Haltbarkeit der Baugruppe auswirkt.

Der Nachteil eines Ankers dieser Bauart ist ein begrenztes Anlaufdrehmoment, das im Vergleich zu Perforatoren eine Begrenzung der Nutzungsintensität im Anfangszeitpunkt nach dem Einschalten des Werkzeugs erfordert. Natürlich ist es unmöglich, sich ständig daran zu erinnern, daher ist die Lebensdauer eines Käfigläufermotors bei unaufmerksamer Verwendung eines Bohrhammers gering.

Das Problem wird durch den Einbau von Kurzschluss-Elektromotoren an allen Lochern gelöst. Die Polzahl der Ankerwicklung entspricht dabei vollständig ähnlichen Parametern für den Stator, und die Kontakte jeder Phase werden mittels Kohlebürsten zum äußeren Stromkreis geführt. Das Ersetzen der Bürsten ist ein relativ einfacher Vorgang, der (für Geräte, die nicht unter die Garantie fallen) unabhängig durchgeführt werden können. In anderen Fällen lohnt es sich, die Dienste von Spezialisten in Anspruch zu nehmen. Oftmals ist der Preis für diese Art von Dienstleistungen mit der Notwendigkeit verbunden, den Anker am Bohrhammer statisch und dynamisch auszuwuchten, wofür spezielle Technologien und Geräte verwendet werden.

Der Ablauf einer solchen Routinewartung wird am Beispiel von Bohrhammern der Marke Makita betrachtet, obwohl es für ein ähnliches Werkzeug anderer Hersteller keine grundsätzlichen Merkmale gibt.

Die Notwendigkeit, den Anker auszutauschen, kann auftreten, wenn der Perforator nicht die erforderliche Geschwindigkeit liefert, die Drehung des Rotors stark verlangsamt wird, charakteristische Funken und Knistern beobachtet werden.

Der Motoranker besteht aus folgenden Teilen:

ein zylindrisches Element, das aus fest verbundenen gestanzten Blechen aus Elektroband mit niedrigem Siliziumgehalt oder aus Armco-Stahl mit niedrigem Kohlenstoffgehalt der Qualitäten EA oder EAA besteht;

die Welle, auf der der Zylinder montiert ist;

Phasenspulen, deren Wicklungen um einen Winkel von 120° gegeneinander verschoben sind;

Schleifringe, auf der Welle montiert, aber von dieser und voneinander elektrisch isoliert.

Der Anker des Bohrhammers steht in mechanischem Kontakt mit den Zahnrädern des Schlagbohrgetriebes. Um ihn vollständig zu trennen, reicht es aus, die Baugruppe mit der Schnecke auf der Rotorwelle zu lösen.

Die Kontrolle beginnt mit einer äußeren Prüfung der Kollektorbleche: Sie dürfen keine Spuren von Kohleablagerungen und Kratzern aufweisen. In diesem Fall gelten die Motorbürsten als funktionsfähig und können nicht ersetzt werden.

Eine langsame Drehung des Ankers am Gesteinsbohrer kann durch Verschmutzung der Lager-Staubscheibe verursacht werden, in diesem Fall wird sie aus dem Gehäuse entfernt und gründlich mit einem technischen Lösungsmittel gewaschen. Zulässige Flüssigkeiten werden normalerweise vom Hersteller im Perforatorhandbuch aufgeführt. Es ist notwendig, nicht nur die äußere, sondern auch die innere Oberfläche der Schutzscheibe zu reinigen.

Obwohl auch die äußere Ankerwicklung über einen Staubschutz verfügt, lohnt es sich, den Zustand der Wickelschnüre zu überprüfen und deren Oberfläche mit einem normalen Staubsauger zu reinigen.

Die Integrität des Kollektors wird von einem Tester überprüft. Nach dem vorhandenen Elektroschaltplan des Werkzeugs werden alle Elemente des Stromkreises des Perforators überprüft. Bei einem Kurzschluss muss der Anker ausgetauscht werden. Bei einem Langzeit-Betriebsgerät richtet sich der Preis der Ausgabe nach dem Lochermodell: Eventuell nimmt die Garantiewerkstatt Locher einer bestimmten Marke nicht zur Reparatur an und es muss eine Anfrage für das benötigte Ankermodell an die Lager der Hersteller.

Wenn der instabile Betrieb des Perforators nur durch die Verschmutzung seiner beweglichen Teile verursacht wurde, erfolgt die Montage nach gründlicher Reinigung in umgekehrter Reihenfolge. Dabei ist darauf zu achten, dass der Kontakt der Verzahnung mit der Schnecke des Untersetzungsgetriebes vollständig ist und der Staubring das äußere Lagergehäuse vollständig umschließt.

Ein erfahrener Heimwerker in der Elektrotechnik ist durchaus in der Lage, einen Anker an einem Bohrhammer mit eigenen Händen zu reparieren. Die Arbeit beginnt mit der Identifizierung der Störung. Im Falle einer Unterbrechung oder eines Kurzschlusses der Windungen der Ankerwicklung lässt sich der Grund für die "Stille" des Perforators oder die langsame Drehung seines Rotors (die von einer intensiven Funkenbildung um den gesamten Umfang begleitet wird) leicht feststellen durch der Tester. Die Funkenbildung sowie der Versuch des Perforatorankers, sich in verschiedene Richtungen zu drehen, ist eine Folge des Schließens eines Teils der Windungen in der Wicklung. Wenn die Funkenbildung ein einzelner, aber langer Funke ist, ist die Ursache ein Drahtbruch oder ein schlechter Kontakt mit dem Kollektor selbst.

Bei der Überprüfung lohnt es sich auch, die Möglichkeit eines Ausfalls des Ankerkörpers zu prüfen. Bei der Messung der Werte des tatsächlichen Widerstands sollten die erhaltenen Werte nicht weniger als einige Ohm betragen.

VIDEO Wenn die Lagerung des Gesteinsbohrers verschlissen ist, ist während des Betriebs des Gesteinsbohrers eine erhebliche Unwucht in der Drehachse des Ankers möglich. Diese Fehlfunktion wird diagnostiziert, nachdem kein Ausfall der Wicklungswindungen festgestellt wurde. Dazu müssen Sie den Perforator an einen Rheostat anschließen und die Spannung allmählich auf den Nennwert erhöhen. Wenn sich während der Diagnose der Ton des Elektromotors ändert und die Schwingung des Ankers zunimmt, ist ein Auswuchten des Rotors erforderlich.

Da es fast unmöglich ist, den Anker zu Hause zurückzuspulen, wird empfohlen, auf die Dienste spezialisierter Werkstätten zurückzugreifen. Der Preis für das Umspulen eines Ankers zu einem Bohrhammer hängt bei den meisten Modellen (von Bosch, DeWalt, Makita usw.) von der Leistung des Werkzeugs und seiner Leistung (Haushalt oder Profi) ab. Wenn die Antriebsleistung 1000 W nicht überschreitet, kostet der Service 1000 ... 1200 Rubel, für einen Antrieb mit einer Leistung von bis zu 1500 W - 1500 ... 1600 Rubel und für leistungsstärkere Perforatoren - bis zu 2500 Rubel. Komplexe Reparaturleistungen (z. B. Lageraustausch) können 3500 ... 4000 Rubel kosten. Gleichzeitig ist die Fehlerdiagnose in den meisten Werkstätten kostenlos.

VIDEO

der Brandgeruch;

das Auftreten von unnatürlichen zusätzlichen Geräuschen;

instabiler Betrieb oder verminderte Leistung des Bohrhammers.

Wenn mindestens einer der oben genannten Punkte aufgetreten ist, sollten Sie sofort mit der Arbeit aufhören - Ihr Bohrhammer muss repariert werden. Bevor Sie jedoch selbst mit der Fehlersuche an der Stanze beginnen, müssen Sie ihre interne Struktur herausfinden.

VIDEO

Bei waagrecht montiertem Motor.

Mit vertikalem Motor.

Ansonsten sind alle Details des Bohrhammers im Grunde gleich.

Der Bohrhammer besteht aus zwei Teilen: elektrisch und mechanisch.

Motorsteuergerät.

Start- und Stopptaste.

Entstörelemente (Kondensator, Drosseln);

Netzkabel.

Bei einigen Modellen ist der Schalter mit einem Steuergerät kombiniert.

Einige Modelle können mit zusätzlichen Teilen ausgestattet werden:

Modus-Schalter;

ein Staubsauger;

Tiefenbegrenzung;

andere.

VIDEO

Vor der Reparatur muss das Gerät zerlegt werden. Jedes Modell hat seine eigenen Nuancen der Demontage. Aber in den meisten Fällen, Jedes Modell besteht aus zwei Teilen : Vorder- und Hinterhälfte, verschraubt. Bevor Sie sie abschrauben, müssen Sie die Patrone entfernen. Bei einigen Modellen kann die Patrone eingeschaltet bleiben.

VIDEO

Es können auch zwei Arten von Störungen auftreten: im Zusammenhang mit dem elektrischen Teil des Bohrhammers und mechanischen Ausfällen.

Dies kann an einem Kabelbruch liegen. Sehr oft reißt die Schnur in der Nähe des Griffs.

Ersetzen Sie das gesamte Kabel oder kürzen Sie einen Teil davon an der Stelle, an der der Bruch aufgetreten ist. Wenn der Bruch irgendwo in der Mitte auftritt, isolieren Sie ihn, verbinden Sie die Teile, isolieren Sie das Kabel sorgfältig.

Schlechter Kontakt der Elemente des Auslösers.

Solche Schäden können durch Oxidation oder Durchbrennen der Kontakte auftreten.

Reinigen Sie die Elemente oder ersetzen Sie sie durch neue.

Beschädigung des Löschmechanismus.

Bei einer schweren Last brennen Teile dieses Mechanismus einfach durch.

kann den motor direkt anschließen , jedoch ist zu beachten, dass bei dieser Fehlersuche der Verschleiß des Motors um ein Vielfaches ansteigt. Es wird am besten nur in extremen Fällen verwendet.

Burnout von UUD. Es gibt keine Optionen - Sie müssen den Mechanismus ändern.

Gebrochene Wicklung. Es ist unwahrscheinlich, dass eine solche Panne von Ihnen selbst behoben wird. Muss zurückspulen.

Wenn die Bürsten nicht genau am Anker anliegen, können Funken entstehen. Eine solche die Fehlfunktion tritt aus zwei Gründen auf : Bürstenverschleiß oder Feuchtigkeitseintritt in den Bürstenkörper ist feucht.

Neue Bürsten einsetzen oder trocknen und mit feinkörnigem Schleifpapier reinigen.

VIDEO

Dies kann auch auf eine Oxidation des Ankers durch eindringende Feuchtigkeit hinweisen.

Reinigen Sie den Anker. Wichtig führe diese Prozedur sorgfältig durch um die Wicklung nicht zu beschädigen. Hierfür eignet sich am besten ein mit Reinigungsalkohol befeuchtetes Radiergummi oder Wattestäbchen.

Überprüfen Sie alle Elemente visuell. Wenn das Problem an den Bürsten liegt, tauschen Sie diese aus, bei einem Motorstau beseitigen Sie die Störung (unten finden Sie eine Beschreibung für mechanische Schäden).

Bei mechanischen Beschädigungen ist es etwas schwieriger: Der Bohrhammer besteht aus vielen Teilen, sodass die Ursache der Panne möglicherweise nicht sofort festgestellt werden kann. Die Hauptsache, Überprüfen Sie alle Details sorgfältig visuell , und beseitigen Sie eine Panne, nachdem Sie sie identifiziert haben. Hier sind die wichtigsten möglichen Schäden, die Sie selbst beheben können.

Das Gerät schaltet sich ein, hämmert aber nicht.

Schalten. Die meisten Geräte sind mit Modusschaltern ausgestattet. Dieser Mechanismus ist störanfällig. Wenn der Bohrhammer aufhört zu hämmern, liegt dies wahrscheinlich an den abgenutzten Fingern des Schalters. Während der Arbeit sie stehen in ständigem Kontakt mit rotierenden Teilen und dies führt zu verschleiß.

Der Ast des Halters, der ihn im Getriebegehäuse hält, ist gebrochen, was zum spontanen Umschalten der Modi beiträgt. Sie müssen die Halterung nicht wechseln, wenn Sie von diesem Problem nicht verwirrt sind, funktioniert die Stanze immer noch.

Schalter ersetzen. Ist jedoch kein geeigneter Schalter vorhanden und die Arbeit lässt sich nicht stoppen, dann können Sie das verschlissene Teil um 180 Grad drehen und können weiterarbeiten.

VIDEO

Wechseln Sie das Schmiermittel zweimal im Jahr.

Alle sechs Monate eine Routinekontrolle der Bürsten.

Gründliche Reinigung nach jedem Gebrauch.

Vor der Arbeit die Rückseite des Bohrers oder Meißels schmieren, um die Belastung des Schlagbolzens zu verringern.

Wenn der Bohrhammer nicht mehr normal funktioniert oder eine Panne auftritt, lesen Sie die Anweisungen und überprüfen Sie sie sorgfältig. Bevor Sie beginnen, sich selbst zu reparieren, sollten Sie Ihre Fähigkeiten wirklich einschätzen. Wenn Sie sich sicher sind, versuchen Sie es mit Ihren eigenen Händen zu reparieren. Andernfalls wenden Sie sich im Zweifelsfall besser an einen Spezialisten. Und denk daran bereits reparierte Mechanismen unterliegen nicht der Gewährleistungspflicht und sie werden nur ungern von Service-Centern für Reparaturen entgegengenommen.

VIDEO

Der Anker der Schleifmaschine ist thermischen, mechanischen und elektromagnetischen Belastungen am stärksten ausgesetzt. Daher ist es eine häufige Ursache für Werkzeugversagen und muss daher oft repariert werden. So überprüfen Sie den Anker auf Leistung und befestigen das Element mit Ihren eigenen Händen - in unserem Artikel.

Der Motoranker der Schleifmaschine ist eine leitfähige Wicklung und ein magnetischer Kreis, in den die Drehwelle gedrückt wird. Es hat an einem Ende ein Antriebsrad und am anderen einen Verteiler mit Lamellen. Der Magnetkreis besteht aus Rillen und weichen Platten, die mit Lack beschichtet sind, um sich voneinander zu isolieren.

In den Nuten werden nach einem speziellen Schema zwei Leiter der Ankerwicklung verlegt. Jeder Leiter ist eine halbe Windung, deren Enden paarweise auf Lamellen verbunden sind. Der Anfang der ersten Windung und das Ende der letzten liegen in der gleichen Nut, sind also auf einer Lamelle geschlossen.

Arten von Ankerfehlern:

Ein Isolationsdurchschlag gegen Masse ist ein Kurzschluss der Wicklung mit dem metallischen Rotorkörper. Es tritt aufgrund der Zerstörung der Isolierung auf.

Ablöten von Kollektorleitungen.

Ungleichmäßiger vielfältiger Verschleiß.

Bei defektem Anker überhitzt der Motor, die Wicklungsisolation schmilzt, die Windungen sind kurzgeschlossen. Die Kontakte, die die Ankerwicklung mit den Kollektorplatten verbinden, sind ungelötet. Die Stromversorgung wird unterbrochen und der Motor stoppt.

visuell;

Multimeter;

die Glühbirne;

spezielle Geräte.

Bevor Sie das Gerät zur Diagnose mitnehmen, überprüfen Sie den Anker. Es kann beschädigt sein. Wenn die Verkabelung schmilzt, hinterlässt der eingebrannte Isolierlack schwarze Flecken oder einen eigenartigen Geruch.Verbogene und zerknitterte Windungen oder leitfähige Partikel wie Lötrückstände sind zu sehen. Diese Partikel verursachen Kurzschlüsse zwischen den Windungen. Die Lamellen haben gefaltete Kanten, Hähne genannt, um sich mit der Wicklung zu verbinden.

Durch die Verletzung dieser Kontakte brennen die Lamellen durch.

Andere Schäden am Verteiler: Erhöhte, abgenutzte oder verbrannte Lamellen. Zwischen den Lamellen kann sich Graphit von den Bürsten ansammeln, was ebenfalls auf einen Kurzschluss hindeutet.

Gebogene Verteilerplatten

Setzen Sie einen Widerstand von 200 Ohm. Schließen Sie die Messleitungen des Geräts an zwei benachbarte Lamellen an. Wenn der Widerstand zwischen allen benachbarten Platten gleich ist, ist die Wicklung in Ordnung. Wenn der Widerstand weniger als 1 Ohm beträgt und sehr nahe Null ist, liegt ein Kurzschluss zwischen den Windungen vor. Wenn der Widerstand zwei- oder mehrmal höher als der Durchschnitt ist, liegt ein Bruch in den Wicklungswindungen vor. Manchmal, wenn es eine Pause gibt, ist der Widerstand so groß, dass das Gerät aus dem Maßstab fällt. Bei einem analogen Multimeter geht der Pfeil ganz nach rechts. Und auf digital wird nichts angezeigt.

Diagnose der Ankerwicklung mit einem Multimeter

VIDEO

Wenn Sie keinen Tester haben, verwenden Sie eine 12-Volt-Glühbirne mit bis zu 40 Watt.

Nehmen Sie zwei Drähte und verbinden Sie sie mit der Lampe.

Machen Sie eine Unterbrechung am negativen Draht.

Legen Sie Spannung an die Drähte an. Befestigen Sie die Enden der Lücke an den Kollektorplatten und drehen Sie sie. Wenn das Licht an ist, ohne die Helligkeit zu ändern, liegt kein Kurzschluss vor.

Führen Sie einen Kurz-Eisen-Test durch. Verbinden Sie einen Draht mit den Lamellen und den anderen mit dem Rotoreisen. Dann mit der Welle. Wenn das Licht an ist, liegt eine Massestörung vor. Die Wicklung schließt sich an das Rotorgehäuse bzw. die Welle an.

Dieses Verfahren ähnelt der Diagnose mit einem Multimeter.

Es gibt Anker, die keine sichtbaren Drähte haben, die mit dem Kollektor verbunden sind, weil sie mit einer undurchsichtigen Masse gefüllt sind oder eine Bandage haben. Daher ist es schwierig, die Kommutierung des Kollektors relativ zu den Schlitzen zu bestimmen. Der Indikator für kurzgeschlossene Windungen hilft dabei.

Dieses Gerät ist klein und einfach zu bedienen.

Überprüfen Sie zuerst den Anker auf Brüche. Andernfalls kann die Anzeige einen Kurzschluss nicht erkennen. Messen Sie dazu mit einem Tester den Widerstand zwischen zwei benachbarten Lamellen. Wenn der Widerstand mindestens das Doppelte des Durchschnitts beträgt, gibt es einen Bruch. Wenn keine Unterbrechung vorhanden ist, fahren Sie mit dem nächsten Schritt fort.

Mit dem Widerstandsregler können Sie die Empfindlichkeit des Geräts auswählen. Es hat zwei Glühbirnen: rot und grün. Stellen Sie den Regler so ein, dass das rote Licht zu leuchten beginnt. Auf dem Anzeigekörper befinden sich zwei Sensoren in Form von weißen Punkten, die sich in einem Abstand von 3 Zentimetern voneinander befinden. Bringen Sie die Anzeige mit den Sensoren an der Wicklung an. Drehen Sie den Anker langsam. Wenn das rote Licht aufleuchtet, liegt ein Kurzschluss vor.

VIDEO

Die Ankerprüfvorrichtung stellt das Vorhandensein eines Windungsschlusses der Wicklung fest. Eine Induktivität ist ein Transformator, der nur eine Primärwicklung und einen im Kern ausgeschnittenen Magnetspalt hat.

Ankerprüferdiagramm

Wenn wir den Rotor in diese Lücke setzen, beginnt seine Wicklung als Sekundärwicklung des Transformators zu arbeiten. Schalten Sie das Gerät ein und legen Sie eine Metallplatte wie ein Metalllineal oder ein Metallsägeblatt auf den Anker. Bei einem Kurzschluss von Windung zu Windung vibriert oder magnetisiert die Platte aufgrund lokaler Eisenübersättigung am Ankerkörper. Drehen Sie den Anker um die Achse und bewegen Sie die Platte so, dass sie in verschiedenen Drehungen liegt. Wenn kein Verschluss vorhanden ist, bewegt sich die Platte frei entlang des Rotors.

VIDEO

Durch den Anker kommt es zu einem Drittel der Ausfälle des Schraubendrehers. Bei täglichem Intensivbetrieb kann es bereits in den ersten sechs Monaten zu Funktionsstörungen kommen, beispielsweise wenn die Bürsten nicht rechtzeitig ausgetauscht werden. Bei sparsamem Gebrauch hält der Schraubendreher ein Jahr oder länger.

Der Anker kann geborgen werden, wenn das Gleichgewicht nicht gestört wird. Wenn während des Betriebs des Gerätes ein intermittierendes Brummen zu hören ist und eine starke Vibration auftritt, dann ist dies eine Verletzung des Gleichgewichts.Dieser Anker muss ersetzt werden. Und Sie können die Wicklung und den Kollektor reparieren. Kleine Kurzschlüsse werden eliminiert. Wenn ein wesentlicher Teil der Wicklung beschädigt ist, kann sie wieder aufgewickelt werden. Abgenutzte und stark beschädigte Lamellen schleifen, aufbauen oder löten. Darüber hinaus sollten Sie keine Ankerreparatur durchführen, wenn Sie sich Ihrer Fähigkeiten nicht sicher sind. Besser tauschen oder in die Werkstatt bringen.

Im Laufe der Zeit entwickelt sich der Pinsel auf dem Kollektor. Um es loszuwerden, müssen Sie:

Schleifen Sie den Verteiler mit Längsschneidern, dh Durchschneidern.

Vergessen Sie nicht, den Rotor von den Spänen zu reinigen, um einen Kurzschluss zu vermeiden.

VIDEO

Vor dem Zerlegen des Ankers die Wicklungsrichtung notieren oder skizzieren. Es kann links oder rechts sein. Um es richtig zu bestimmen, schauen Sie sich das Ankerende von der Kollektorseite aus an. Ziehen Sie Handschuhe an, verwenden Sie scharfe Messer oder eine Metallsäge. Entfernen Sie die Wicklungsenden. Der Verteiler muss gereinigt, aber nicht ausgebaut werden. Schlagen Sie vorsichtig, ohne die Nutisolatoren zu beschädigen, die Stäbe der restlichen Teile der Wicklung mit einem Hammer und einem Metallmeißel aus.

VIDEO

Entfernen Sie die Imprägnierungsreste mit einer Feile, ohne die Isolierfolie zu beschädigen. Zählen Sie die Leiter im Schlitz. Berechnen Sie die Anzahl der Windungen im Abschnitt und messen Sie den Drahtdurchmesser. Zeichnen Sie ein Diagramm. Isolierhülsen aus Karton ausschneiden und in die Nuten einlegen.

VIDEO

Nach dem Wickeln die Leitungen der Abschnitte mit den Kollektorhähnen verschweißen. Prüfen Sie nun die Wicklung mit einem Tester und Kurzschlussanzeiger. Fahren Sie mit der Imprägnierung fort.

Nachdem Sie sich vergewissert haben, dass es keine Probleme gibt, senden Sie den Anker zum Aufwärmen an den Elektroofen, um einen besseren Epoxidfluss zu erzielen.

Platzieren Sie den Anker nach dem Aufwärmen schräg auf dem Tisch, damit er besser durch die Drähte fließt. Geben Sie einen Tropfen Harz auf die Stirn und drehen Sie den Anker langsam. Tropfen, bis Klebstoff auf der gegenüberliegenden Stirnfläche erscheint.

Den Anker vor der Polymerisation an der Luft trocknen

Am Ende des Prozesses den Verteiler leicht schleifen. Wuchten Sie den Anker mit dynamischem Wuchten und Schleifer. Jetzt endlich das Lager anschleifen. Es ist notwendig, die Rillen zwischen den Lamellen zu reinigen und den Kollektor zu polieren. Führen Sie eine letzte Prüfung auf Unterbrechung und Kurzschlüsse durch.

Die Besonderheit der Wicklung für Schleifmaschinen mit variabler Drehzahl besteht darin, dass der Rotor mit einer Gangreserve gewickelt wird. Die Stromdichte beeinflusst die Geschwindigkeit. Der Drahtquerschnitt wird überschätzt und die Windungszahl wird unterschätzt.

Wenn der Isolationsfehler gering war und Sie ihn gefunden haben, müssen Sie diese Stelle von Kohlenstoffablagerungen reinigen und den Widerstand überprüfen. Wenn der Wert normal ist, isolieren Sie die Drähte mit Asbest. Einen Tropfen mit schnelltrocknendem Kleber vom Typ Supermoment darauf geben. Es sickert durch den Asbest und isoliert den Draht gut.

Wenn Sie den Ort des Isolationsdurchschlags immer noch nicht gefunden haben, versuchen Sie, die Wicklung vorsichtig mit imprägnierendem Elektroisolierlack zu sättigen. Gestanzte und ungestanzte Isolierungen werden mit diesem Lack imprägniert und werden stärker. Trocknen Sie den Anker in einem Gasofen bei etwa 150 Grad. Wenn dies nicht hilft, versuchen Sie, die Wicklung zurückzuspulen oder den Anker zu wechseln.

Die Lamellen sind auf einem Kunststoffsockel montiert. Sie können bis ins Mark gelöscht werden. Es bleiben nur die Kanten, die die Bürsten nicht erreichen können.

Ein solcher Kollektor kann durch Löten wiederhergestellt werden.

Schneiden Sie die erforderliche Anzahl Lamellen aus dem Kupferrohr oder der Platte zu.

Nachdem Sie den Anker von Kupferresten befreit haben, löten Sie ihn mit gewöhnlichem Zinn mit Lötsäure.

Wenn alle Lamellen gelötet sind, schleifen und polieren. Wenn Sie keine Drehmaschine haben, verwenden Sie einen Bohrer oder Schraubendreher. Setzen Sie die Ankerwelle in das Futter ein. Vorher mit einer Feile schleifen. Anschließend mit Null-Schleifpapier polieren. Denken Sie daran, die Rillen zwischen den Lamellen zu reinigen und den Widerstand zu messen.

Es gibt keine vollständig beschädigten Lamellen. Um sie wiederherzustellen, ist eine gründlichere Vorbereitung erforderlich. Peitschen Sie leicht durch den Verteiler, um die Platten zu reinigen.

Beschädigte Verteilerplatte

Den Ort mit einer Bohrmaschine erweitern

Wenn der Kollektor vollständig abgenutzt ist, hält er nach dem Löten nicht länger als einen Monat aktiver Nutzung. Und nicht vollständig beschädigte Platten halten nach einer solchen Reparatur mehrere Bürstenwechsel aus und werden nicht ausgelötet.

Reduziertes Kupfer ist sehr hart. Die Lebensdauer des Kollektors entspricht der eines Neugerätes. Durch galvanische Ablagerungen können sowohl ein vollständig verschlissener Kollektor als auch teilweise beschädigte Platten wiederhergestellt werden.

Jeder, der schon einmal mit einem Bohrhammer arbeiten musste, weiß, wie schwierig seine Einsatzbedingungen sind. Deshalb ist die Stanzreparatur zum Selbermachen eine so beliebte Anfrage im Internet. Und heute erzählen wir Ihnen absolut alles zur Reparatur dieses Werkzeugs.

Zweifellos möchten die Besitzer solch teurer Geräte, dass ihre Geräte von hoher Qualität sind, um ihre Arbeit zu 100% zu erfüllen. Zuallererst bewahrt Sie die richtige Verwendung des Tools vor ernsthaften Schäden, über die wir etwas später sprechen werden. Und natürlich wurde das Gerät termingerecht repariert. Gleichzeitig sollte schon jeder kleine Fehler Anlass zur Besorgnis und Vorbereitung zur Reparatur geben.

Solche "Beacons" können also sein:

Instabile Arbeit des Stempels im Arbeitsmodus;

Das Auftreten seltsamer Geräusche beim Einschalten des Schlags;

Der Brandgeruch;

Der Bohrhammer hämmert nicht, obwohl dafür kein Grund ersichtlich ist.

Sobald Ihrem Gerät so etwas passiert, ist es Zeit für eine Reparatur. Wie jede solche Arbeit erfordert es Sorgfalt, Verständnis der Ursache des Ausfalls und Wissen, wie man damit umgeht. Und Ihr allererster Schritt bei der Reparatur besteht darin, das Werkzeug in seine Einzelteile zu zerlegen. Für viele bereitet selbst diese Phase Schwierigkeiten, und daher ist es notwendig, alles bis in die Nuancen zu wissen - wie, was und warum!

VIDEO

Stellen Sie sich vor, Ihr Werkzeug funktioniert plötzlich nicht mehr oder Sie müssen dringend ein defektes Teil austauschen. Am einfachsten ist es, den Bohrhammer zur Reparatur in ein Service-Center zu bringen, was jedoch Zeit in Anspruch nimmt und Ihre Arbeit für eine Weile zum Stillstand bringt. Aber wenn Sie wissen, wie das Gerät demontiert wird, fällt es Ihnen viel leichter, die restlichen Arbeiten durchzuführen. Darüber hinaus führt dies zu erheblichen Kosteneinsparungen, da kein Geld für die Bezahlung der Dienstleistungen von Reparaturzentren ausgegeben werden muss.

Anweisungen zum Parsen des Tools:

Wir beginnen mit der Arbeit, beginnend mit der oberen Einheit: Zuerst wird die Gummispitze entfernt, dann die Unterlegscheibe, die Feder, die Kugel ist fertig.

Nachdem Sie die Kugel entfernt haben, lösen Sie die Schrauben, die das Gehäuse halten, entfernen Sie die Griffabdeckung, falls vorhanden, und trennen Sie zuletzt die Statordrähte.

Wir entfernen den Bürstenhalter.

Im nächsten Schritt werden Getriebe und Gehäuse getrennt, bis sich ein Spalt bildet. Dadurch werden wir den Schalter abrufen.

Danach wird der Stempelkörper vertikal aufgestellt, mit Hilfe eines Schraubstocks fixiert, und alle seine Teile werden vorsichtig aus dem Gerät entfernt.

Welche Panne auch immer Sie erwartet, reinigen Sie das Gehäuse – manchmal sind es Schmutz und Staub, die den normalen Betrieb des Geräts verhindern.

VIDEO

Sie sollten so gut wie möglich darauf vorbereitet sein, ein Gerät wie einen Bohrhammer zu reparieren, um die Kosten und den Arbeitsaufwand gering zu halten. Es ist nicht schlecht, wenn Sie mit der Konstruktion eines Stempels mehr oder weniger vertraut sind, wissen, aus welchen Teilen und Baugruppen er besteht, wodurch Sie ein defektes Teil schnell ersetzen können. Meistens wird die Reparatur eines Perforators auf einen banalen Ersatz der "fliegenden" Elemente reduziert, darunter:

Anker;

Bürsten;

Getriebe;

Vorspeisen;

Lager;

Netzwerkkabel;

Schalter.

Es ist erwähnenswert, dass leichte Werkzeuge am einfachsten repariert werden können, da ein solcher Bohrhammer perfekt für Bauarbeiten zu Hause ist. ... Aber Ausfälle von ernsthafteren Geräten sind viel schwieriger und nur professionelle Handwerker können damit umgehen.Egal für welche Werkzeugklasse Sie sich interessieren, finden Sie auf jeden Fall ein Modell mit Staubsauger - dieses Gerät spart Ihnen Zeit beim Reinigen und macht Ihre Arbeit auch sicherer, da es die Staubmenge reduziert.

Ein weiteres Problem ist der Ausfall der Wicklungen, das Umspulen von Anker und Anlasser, die ebenfalls durch Staub entstehen. Die Reparatur besteht in der gründlichen Reinigung und dem Austausch der nicht reparierbaren Teile. "Prävention" ist jedoch eine zuverlässigere Methode. Dazu müssen Sie das Gerät alle zwei Wochen reinigen, mit Lack oder Fett tränken. Die Wahl eines Schmiermittels muss übrigens gut überlegt sein. Es gibt also mehrere Regeln. Erstens ist es besser, eine Lösung vom gleichen Hersteller zu kaufen (Bosch, Makita, Enkor ), da der Locher selbst in diesem Fall von seiner Zusammensetzung her ideal ist, Öl oder Lack. Wenn eine solche Zusammensetzung nicht zur Hand ist, ist ein Dieselmotorenöl perfekt für Sie.

Die zweithäufigste Bruchursache ist Bürstenverschleiß, egal wie viel Ihr Werkzeug kostet – selbst die teuersten Modelle sind anfällig für dieses Problem. Der Austausch ist ganz einfach: Wir zerlegen den Perforator nach dem oben beschriebenen Schema, finden abgenutzte Bürsten und setzen neue an ihre Stelle. Sie müssen nur richtig bestimmen, welcher von ihnen am besten verwendet wird: Kohle, Graphit oder Kohlenstoff-Graphit. Graphit hat also eine lange Lebensdauer, jedoch kann der Kollektor aufgrund der Härte des Materials leiden. Carbon-Elemente haben eine kurze Lebensdauer, haben aber einen hochwertigen Kontakt zu anderen Teilen des Bohrhammers. Der Kauf der dritten Option gilt als optimal und kostengünstig.

Es gibt auch Probleme mit den mechanischen Elementen der Vorrichtung. Jedes Modell ist mit Schaltmodi ausgestattet, und diese versagen oft, insbesondere bei billigen Geräten. Der Arbeitsalgorithmus ist der gleiche - wir zerlegen den Locher, finden die kaputten Teile und ersetzen sie. Die Hauptsache ist, Artikel zu kaufen, die für dieses Modell geeignet sind. Ein ähnliches Problem "spukt" oft bei Patronen um, die maximaler Belastung ausgesetzt sind. Schützen Sie sie zunächst vor Staub und Schmutz, indem Sie die Elemente mit Fett abspülen. Aber wenn die Patrone immer noch kaputt ist, haben wir nichts anderes zu tun, als sie zu wechseln.

VIDEO

Video (zum Abspielen anklicken).

Jetzt wissen Sie, wie man einen Bohrhammer repariert und sehen, dass die meisten Pannen auf einfaches Reinigen oder Austauschen defekter Teile zurückzuführen sind. Wenn Sie das Werkzeug jedoch zerlegt haben und es keine ersichtlichen Gründe gibt, ist es besser, das Gerät zu einem Servicecenter zu bringen - Spezialisten finden die Ursache schnell und beseitigen sie.

Bewerten Sie den Artikel:

Klasse

3.2 wer hat gestimmt:

85