Im Detail: DIY Reparatur eines Motorankers von einem echten Meister für die Seite my.housecope.com.

Inhalt

In vielen Haushaltsgeräten und selbstgebauten Konstruktionen werden Elektromaschinen mit geringer Leistung als Antrieb verwendet. Trotz der hohen Zuverlässigkeit von Elektromotoren ist ihr Ausfall aus einer Reihe von Gründen keine Seltenheit. Angesichts der relativ hohen Kosten dieser Geräte ist es praktischer, sie zu reparieren, als sie zu ersetzen. Wir schlagen vor, die Möglichkeit in Betracht zu ziehen, Elektromotoren zu Hause zurückzuspulen.

Im Alltag kommen in der Regel Kollektor-Gleichstrommotoren und bürstenlose Wechselstrom-Asynchronmotoren zum Einsatz. Es ist die Reparatur dieser Laufwerke, die wir in Betracht ziehen. Informationen zu Funktionsprinzip und Konstruktionsmerkmalen von Asynchron- und Kollektormaschinen finden Sie auf unserer Website.

Synchronantriebe werden im Alltag praktisch nicht verwendet, daher wird dieses Thema in dieser Veröffentlichung nicht berührt.

Jede Art von Motorproblem kann mechanisch oder elektrisch sein. Im ersten Fall können starke Vibrationen und charakteristische Geräusche auf eine Fehlfunktion hinweisen, dies weist in der Regel auf Probleme mit dem Lager (meist im Abschlussdeckel) hin. Wird die Störung nicht rechtzeitig behoben, kann sich die Welle verklemmen, was unweigerlich zum Ausfall der Statorwicklungen führt. In diesem Fall hat der Thermoschutz des Leistungsschalters möglicherweise keine Zeit zum Auslösen.

| Video (zum Abspielen anklicken). |

Aus der Praxis ergeben sich bei 90% der Ausfälle von Asynchronmaschinen Probleme mit der Ständerwicklung (Leerlauf, Windungskreis, Kurzschluss zum Gehäuse). In diesem Fall bleibt der kurzgeschlossene Anker in der Regel betriebsbereit. Daher ist es auch bei mechanischen Schäden erforderlich, den elektrischen Teil zu überprüfen.

In den meisten Fällen lässt sich das Problem am Aussehen und am charakteristischen Geruch erkennen (siehe Abb. 1). Kann eine Fehlfunktion empirisch nicht festgestellt werden, gehen wir zur Diagnose über, die mit einem Durchgangsruf beginnt. Wenn es gefunden wird, wird der Motor zerlegt (dieser Vorgang wird separat beschrieben) und die Anschlüsse werden sorgfältig überprüft. Wenn der Fehler nicht gefunden wird, kann ein Bruch in einer der Spulen festgestellt werden, der neu gewickelt werden muss.

Wenn der Durchgang keinen offenen Stromkreis zeigte, sollten Sie den Widerstand der Wicklungen unter Berücksichtigung der folgenden Nuancen messen:

- der Isolationswiderstand der Spulen zum Gehäuse sollte gegen unendlich gehen;

- bei einem Drehstromantrieb müssen die Wicklungen den gleichen Widerstand aufweisen;

- bei einphasigen Maschinen überschreitet der Widerstand der Anlaufspulen die angegebenen Angaben der Arbeitswicklungen.

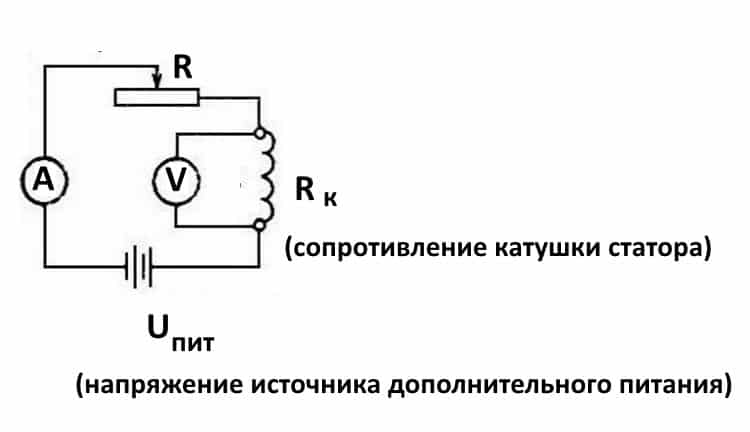

Außerdem ist zu bedenken, dass der Widerstand der Statorspulen recht gering ist, daher macht es keinen Sinn, Geräte mit einer niedrigen Genauigkeitsklasse zu verwenden, um ihn zu messen, zu denen gehören die meisten Multimeter. Die Situation kann korrigiert werden, indem eine einfache Schaltung auf einem Potentiometer unter Hinzufügung einer zusätzlichen Stromquelle, beispielsweise einer Autobatterie, gesammelt wird.

Die Messtechnik ist wie folgt:

- Die Antriebsspule ist an das oben dargestellte Diagramm angeschlossen.

- Das Potentiometer stellt den Strom auf 1 A ein.

- Der Spulenwiderstand wird nach folgender Formel berechnet: wobei RZU und duPETE wurden in Abbildung 2 beschrieben.R ist der Widerstand des Potentiometers, ist der Spannungsabfall an der gemessenen Spule (angezeigt durch das Voltmeter im Diagramm).

Es lohnt sich auch, über die Technik zu sprechen, mit der Sie die Position des Drehverschlusses bestimmen können. Dies geschieht wie folgt:

Der vom Rotor befreite Stator wird über einen Transformator an eine reduzierte Stromversorgung angeschlossen, nachdem eine Stahlkugel darauf platziert wurde (z. B. aus einem Lager). Wenn die Spulen funktionieren, bewegt sich die Kugel zyklisch entlang der Innenfläche, ohne anzuhalten. Bei einem Kurzschluss von Windung zu Windung „klebt“ dieser an dieser Stelle.

Bei dieser Art von elektrischer Maschine treten eher mechanische Ausfälle auf. Zum Beispiel das Abwischen von Bürsten oder das Verstopfen der Kollektorkontakte. Reparaturen beschränken sich in solchen Situationen auf die Reinigung des Kontaktmechanismus oder den Austausch der Graphitbürsten.

Die Prüfung des elektrischen Teils beschränkt sich auf die Prüfung des Widerstands der Ankerwicklung. In diesem Fall die Sonden des Gerätes an zwei benachbarte Kontakte (Lamellen) des Kollektors, nach dem Ablesen erfolgt die Messung weiter im Kreis.

Der angezeigte Widerstand sollte ungefähr gleich sein (unter Berücksichtigung des Gerätefehlers). Wenn eine schwerwiegende Abweichung beobachtet wird, weist dies auf einen Kurzschluss zwischen den Windungen oder einen offenen Stromkreis hin, daher ist ein Zurückspulen erforderlich.

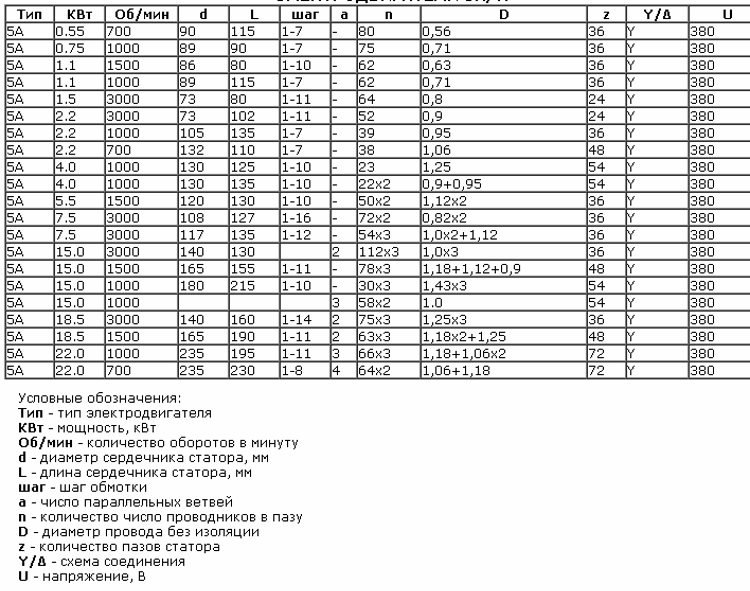

Dies sind Referenzdaten, daher ist der zuverlässigste Weg, diese Informationen zu erhalten, die entsprechenden Quellen zu konsultieren. Diese Daten können auch im Pass des Produkts angegeben werden.

Im Netz findet man Tipps, in denen empfohlen wird, die Windungen manuell neu zu berechnen und den Durchmesser des Drahtes beim Umspulen zu messen. Es ist Zeitverschwendung. Es ist viel einfacher und zuverlässiger, den Motor zu markieren, um alle erforderlichen Informationen zu finden, die die folgenden Parameter angeben:

- Nennleistung (Spannung, Leistung, Stromaufnahme, Geschwindigkeit usw.);

- Anzahl der Drähte für einen Steckplatz;

- Ø Draht (in der Regel wird die Isolierung in diesem Indikator nicht berücksichtigt);

- Angaben zum Außen- und Innendurchmesser des Stators;

- Anzahl der Rillen;

- mit welchem Schritt das Wickeln durchgeführt wird;

- Rotorabmessungen usw.

Unten ist ein Ausschnitt einer Tabelle mit Wicklungsdaten für elektrische Maschinen des Typs 5A.

Es ist sofort zu warnen, dass das Zurückspulen der Spulen ohne spezielle Ausrüstung und Arbeitsfähigkeiten höchstwahrscheinlich eine nutzlose Übung ist. Andererseits ist eine negative Erfahrung auch eine Erfahrung. Die Komplexität eines Prozesses zu verstehen ist die beste Erklärung für seine Kosten.

Wir geben einen Aktionsalgorithmus für asynchrone Maschinen an, er lautet wie folgt:

- Trennen Sie den Antrieb vom Stromnetz (380 oder 220 V).

- Wir demontieren den Elektromotor von der Struktur, in der er installiert wurde.

- Entfernen Sie die hintere Kühlerlüfterverkleidung.

- Wir demontieren das Laufrad.

- Wir schrauben die Befestigung der Endkappen ab und entfernen sie dann. Es empfiehlt sich, mit dem vorderen Teil zu beginnen, da der Rotor nach der Demontage leicht aus der hinteren Abdeckung "herauskommt".

- Wir nehmen den Rotor heraus.

Dieser Vorgang kann erheblich erleichtert werden, wenn Sie ein spezielles Gerät verwenden - einen Abzieher. Mit seiner Hilfe ist es einfach, die Motorwelle von der Riemenscheibe oder dem Getriebe zu lösen und auch die Abschlussdeckel zu entfernen.

Wir werden keine Anweisungen zum Zerlegen eines Kollektormotors geben, da es nicht besonders anders ist. Den Aufbau dieser Art von Elektromaschine finden Sie auf unserer Website.

Die Abfolge der Aktionen ist wie folgt:

- Entfernen Sie mit einem Messer die Bandagenbefestigungen und die Isolierbeschichtung von den Drahtverbindungen. In einigen Anleitungen wird empfohlen, den Schaltplan zu fixieren, beispielsweise durch Fotografieren. Dies macht keinen besonderen Sinn, da es sich um eine Referenzinformation handelt und es kein Problem ist, diese an der Marke des Motors zu erkennen.

- Mit einem Meißel schlagen wir die Oberseiten der Drähte von jedem Ende des Stators ab.

- Wir lösen die Nuten mit einem Stempel des entsprechenden Durchmessers.

- Wir reinigen den Stator von Schmutz, Ruß, Imprägnierlack.

In dieser Phase empfehlen wir Ihnen, anzuhalten, den Fall zu übernehmen und zu den Spezialisten zu bringen. Die Selbstdemontage reduziert die Kosten der Restaurierungsarbeiten. Wie oben erwähnt, ist es ohne spezielle Ausrüstung ziemlich schwierig, die Spulen mit hoher Qualität aufzuwickeln. Um die Komplexität des Prozesses zu verstehen, beschreiben wir seine Technologie, die die Auswahl erleichtert.

Der Prozess besteht aus folgenden Schritten:

- Installation von Isolatoren in jeder Nut (Hülse).

- Die Dicke des Materials und seine Eigenschaften werden nach dem Nachschlagewerk ausgewählt.

- Die Wicklungsdaten werden durch die Marke des Motors bestimmt.

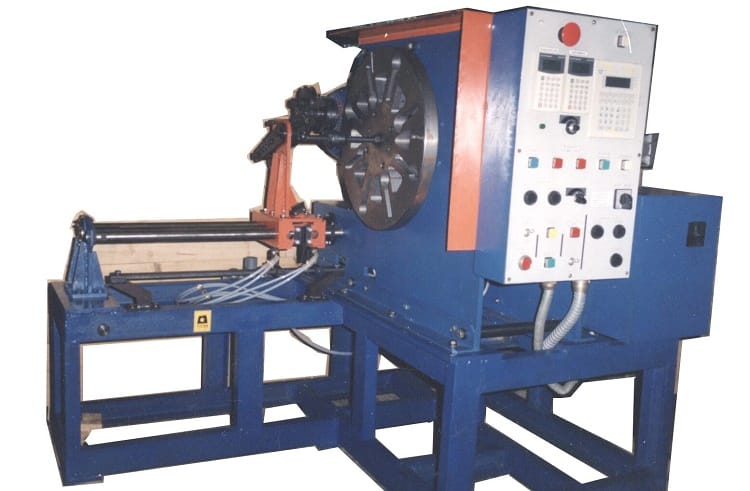

- Auf einer speziellen Maschine wird die erforderliche Windungszahl der Zufallsspulen gewickelt. Im Netz findet man Fotos und Parameter von selbstgebauten Handheld-Maschinen, aber die Qualität ihrer Arbeit ist eher fragwürdig.

Lose Wickelmaschine

- Die Spulengruppen werden in die Nuten eingelegt, anschließend umreift und verbunden. Diese Prozesse sind recht komplex und manuell.

- Die Imprägnierung ist im Gange. Dazu wird der Körper auf eine Temperatur von 45 °C - 55 °C erhitzt und vollständig in einen Behälter mit Imprägnierlack getaucht. Es macht keinen Sinn, die Drähte mit Lack zu füllen, da in diesem Fall noch Hohlräume übrig bleiben.

- Nach der Imprägnierung wird der Körper in eine spezielle Kammer gelegt, wo er bei einer Temperatur von 130-135° C getrocknet wird.

- Endprüfung der Spulen mit einem Ohmmeter.

- Montage und Probelauf (wenn nur die Karosserie zur Reparatur übergeben wurde und der Rest der Teile und Befestigungselemente).

Wurde nur das Gehäuse zur Restaurierung übergeben, empfehlen wir die Spulen vor dem Einschalten des Motors zu überprüfen.

Der Austausch der Wicklung eines Kollektormotors ist mit Ausnahme kleiner Nuancen, die mit dem Konstruktionsmerkmal verbunden sind, etwas ähnlich. Zum Beispiel wird der Anker zum Zurückspulen geschickt und nicht der Fall, sofern das Problem nicht bei den Erregerspulen aufgetreten ist. Darüber hinaus gibt es folgende Unterschiede:

- Zum Wickeln wird eine spezielle Maschine mit komplexerer Konfiguration verwendet.

- Es ist unbedingt erforderlich, den Anker zu nuten, auszuwuchten (im letzten Teil des Prozesses), sowie ihn zu reinigen und zu schleifen.

- Mit einer speziellen Fräsmaschine wird der Kollektor geschnitten.

Diese Prozesse erfordern eine spezielle Ausrüstung, ohne sie ist das Umspulen von Elektromotoren Zeitverschwendung.

Schleiferreparatur: Anker selbst machen, Video, wie man mit einem Tester überprüft, den Elektromotor zu Hause zurückspulen

Schleiferreparatur: 4 Hauptkomponenten für die Reparatur

Die Reparatur einer Mühle ist keine leichte Aufgabe, Sie müssen alle Feinheiten und Gründe kennen, warum das Gerät ausfallen kann. Die Reparatur eines Induktionsmotors oder eines Funkenkollektors liegt beispielsweise nicht immer in der Macht eines normalen Menschen. Und dann müssen Sie den Meister kontaktieren. Um zu verstehen, was das Gerät der Mühle ist, müssen Sie wissen, wie diese Technik funktioniert. Mit Hilfe von Strom läuft der Motor, der dank des Getriebes die Drehung auf die Welle überträgt. Am Ende der Welle befindet sich eine Trenn- oder Schleifscheibe.

Die Qualität der Arbeit der Mühle hängt von der Anzahl der Umdrehungen pro Minute ab. Ein professionelles Werkzeug ist in der Lage, eine Drehzahl von 1000 U/min zu entwickeln.

Das erste, was im Störungsfall zu tun ist, ist das Gerät zu zerlegen und zu reinigen, in den meisten Fällen beginnt die Mühle zu arbeiten.

Wenn dies nicht der Fall ist, müssen Sie genau verstehen, wo die Störung aufgetreten ist. Die Zusammensetzung des Mahlwerks kann je nach Modell unterschiedlich sein, aber die Hauptteile sind gleich.

Beim Parsen können wir 4 Komponenten sehen:

- Der Körper, der aus 2 Teilen besteht;

- Motor;

- Reduzierer;

- Elektrische Komponente.

Der Motor treibt das Getriebe an, das wiederum das Schneidelement antreibt.

Seltsamerweise kommt es in den meisten Fällen zu einem Ausfall der Mühlen durch Staubansammlung und durch das Loslassen des Netzschalters. Daher müssen Sie zuerst die Integrität der elektrischen Bohrmaschine, ihrer Lamellen und des Akkus feststellen. All dies ist nicht so schwierig, es reicht aus, zu wissen, wie das Gerät funktioniert. Wenn Sie einmal den Aufbau eines Staubsaugers oder einer Waschmaschine studiert haben, wird Ihnen dies wie eine Kleinigkeit vorkommen, und ein spezielles Video kann helfen.

Wenn Sie sicher sind, dass der Anker gebrochen ist, müssen Sie den Elektromotor besorgen.

Die Demontage des Motors muss so sorgfältig wie möglich durchgeführt werden. Trennen Sie alle Bürsten und Klemmen vom Strom.

Vergessen Sie nicht, dass Sie vor dem Wechseln der Wicklung, unabhängig von der Art des Elektrowerkzeugs Bosch, Sparky, Makita, Interskol, die Gründe für den Ausfall der Mühle manuell ermitteln müssen. Dabei helfen Ihnen das Wicklungs- und Reduzierdiagramm sowie ein spezieller Indikator. Wir nehmen den Rotor heraus und mit ihm die Stützlager und das Kühllaufrad. All dies ist ein einziges ganzes Thema. Wenn Sie feststellen, dass ein Großteil der Verkabelung beschädigt ist und die Waage unausgeglichen ist, dann ersetzen Sie diese Komponente am besten komplett. Dass das Gleichgewicht gestört ist, kann durch das Auftreten eines Rumpelns und einer Vibration im Mechanismus angezeigt werden.

Wenn das Gleichgewicht des Ankers nicht gestört ist und das Problem nur im Aufrollen liegt, muss der Anker wiederhergestellt werden. Die Arbeit besteht darin, die Spule selbst aufzuwickeln, alles sollte sorgfältig mit Geduld und Genauigkeit durchgeführt werden. Wenn das Auswuchten der Winkelmaschine intermittierend funktioniert, müssen Sie es zuerst mit einem Tester überprüfen. Für den Fall, dass die Nut andere Daten aufweist, ist eine Reparatur des Elektromotors selbst nicht möglich. Aber ein Ersatz wird helfen, es wiederherzustellen.

Um die Aufwicklung im Anker zu ersetzen, benötigen Sie:

- Neue Drähte zum Wickeln sollten Kupferleiter sein, deren Durchmesser den vorherigen Drähten entspricht;

- Dielektrisches Papier zur Wicklungsisolierung;

- Lack zum Füllen der Spulen;

- Lötkolben mit Lot und Kolophonium.

Vor dem Aufwickeln müssen Sie die Windungen des Drahtes zählen und die gleiche Menge in die neue Wicklung auftragen.

Wenn das Problem nicht den Anlasser und das Getriebe betrifft, sondern ein Problem in der Wicklung festgestellt wird, müssen Sie hier Kupfer kaufen und die Hilfe eines Sammlerabziehers in Anspruch nehmen. Zunächst wird ein Durchgangsprüfer durchgeführt, ein Multimeter hilft Ihnen beim Klingeln, und um die Funktion des Geräts zu überprüfen, verwenden Sie einen kurzschließenden Transformator. So finden Sie die richtigen Aktionen und Werkzeuge, um den Grinder zu bändigen.

Der Prozess selbst besteht aus folgenden Schritten:

- Wegfall der alten Wicklung. Es muss vorsichtig entfernt werden und beschädigt das Metallgehäuse des Ankers selbst nicht. Wenn Sie Kratzer oder Grate finden, sollten diese mit Schleifpapier oder einem Lötkolben ausgebügelt werden. Um den Körper vollständig zu reinigen, wird manchmal ein Brenner verwendet.

- Vorbereitung zum Anschließen neuer Drähte. Es ist nicht erforderlich, den Kollektor selbst zu entfernen. Es ist notwendig, die Lamelle zu überprüfen und den Widerstand der vorhandenen Kontakte in Bezug auf das Gehäuse mit einem Multimeter zu messen. Der Indikator sollte ungefähr 0,25 MOhm betragen.

- Beseitigung alter Kabel.Die Reste müssen sorgfältig entfernt und Rillen in die Kontakte geschnitten werden. Später werden sie zum Einlegen der Spulendrähte benötigt.

- Montage von Hülsen. Die Hüllen bestehen aus Elektrokarton, einem Material mit einer Dicke von nicht mehr als 3 mm. Die benötigte Menge wird abgelängt und in die Ankernuten eingesetzt.

- Zurückspulen. Das Ende der Verdrahtung muss an das Ende der Lamelle angelötet und gegen den Uhrzeigersinn im Kreis gewickelt werden. Dieselbe Aktion wird für alle Wannen wiederholt.

- Qualitätsprüfung. Nachdem alle Wicklungen hergestellt wurden, verwenden Sie ein Multimeter, um auf Kurzschlüsse oder Unterbrechungen zu prüfen.

- Abschließende Behandlungen. Die fertige Spule wird mit Epoxidharz oder Lack behandelt. Zu Hause wird die fertige Arbeit im Ofen getrocknet. Sie können einen Lack verwenden, der schneller trocknet.

Der Job mag schwierig erscheinen. Wir versichern Ihnen schnell, dass dies nicht der Fall ist, jedoch müssen Sie dafür viel Zeit und Mühe aufwenden.

Der Anker ist der Teil, an dem sich am häufigsten eine große Menge Schmutz ansammelt. Sollte die Mühle Störungen aufweisen, können diese selbstständig mit einem Multimeter bzw. einem Amperemeter erkannt werden.

Die Prüfung beginnt damit, dass Sie das fehlerhafte Bauteil finden müssen. Wenn Ihr Gerät völlig außer Betrieb ist, kann dies ein Hinweis auf bröckelnde Bürsten oder eine zerstörte Dielektrikumsschicht zwischen den Platten sein. Wenn Sie im Inneren Funken beobachten, sind die Stromabnehmer im Mahlwerk beschädigt.

Unabhängig davon, welches Ergebnis Sie während der Untersuchung erhalten, müssen Sie den Widerstand überprüfen. Es sollte für jede der Messungen gleich sein.

Wenn die Anzeigen eine Abweichung aufweisen, weist dies auf eine Verletzung der Spulenverbindung und einen schlechten Sitz der Bürsten hin.

Achten Sie auf die Bürsten, ihr Verschleiß sollte gleich sein, und wenn Kratzer vorhanden sind, müssen sie durch neue ersetzt werden. Wenn Sie keine Fehlfunktionen feststellen konnten, müssen Sie den Widerstand an der Lamelle und der Spule messen.

Wie Sie unserem Artikel entnehmen konnten, ist der Winkelschleifer kein komplexer Aufbau, da er nur aus 4 Teilen besteht. Es ist jedoch ziemlich schwierig, die wahre Ursache des Ausfalls zu ermitteln, und wie sich herausstellte, ist dies meistens eine nachlässige Haltung gegenüber dem Werkzeug. Um dies zu vermeiden, pflegen Sie Ihr Instrument, aber wenn das Gerät einmal nicht funktioniert, nehmen Sie sich die Zeit und befolgen Sie unsere Anweisungen, um es wieder funktionstüchtig zu machen.

Der Anker der Schleifmaschine ist thermischen, mechanischen und elektromagnetischen Belastungen am stärksten ausgesetzt. Daher ist es eine häufige Ursache für Werkzeugversagen und muss daher oft repariert werden. So überprüfen Sie den Anker auf Leistung und befestigen das Element mit Ihren eigenen Händen - in unserem Artikel.

Der Motoranker der Schleifmaschine ist eine leitfähige Wicklung und ein magnetischer Kreis, in den die Drehwelle gedrückt wird. Es hat an einem Ende ein Antriebsrad und am anderen einen Verteiler mit Lamellen. Der Magnetkreis besteht aus Rillen und weichen Platten, die mit Lack beschichtet sind, um sich voneinander zu isolieren.

In den Nuten werden nach einem speziellen Schema zwei Leiter der Ankerwicklung verlegt. Jeder Leiter ist eine halbe Windung, deren Enden paarweise auf Lamellen verbunden sind. Der Anfang der ersten Windung und das Ende der letzten liegen in der gleichen Nut, sind also auf einer Lamelle geschlossen.

Arten von Ankerfehlern:

Bei defektem Anker überhitzt der Motor, die Wicklungsisolation schmilzt, die Windungen sind kurzgeschlossen. Die Kontakte, die die Ankerwicklung mit den Kollektorplatten verbinden, sind ungelötet. Die Stromversorgung wird unterbrochen und der Motor stoppt.

- visuell;

- Multimeter;

- die Glühbirne;

- spezielle Geräte.

Bevor Sie das Gerät zur Diagnose mitnehmen, überprüfen Sie den Anker.Es kann beschädigt sein. Wenn die Verkabelung schmilzt, hinterlässt der eingebrannte Isolierlack schwarze Flecken oder einen eigenartigen Geruch. Verbogene und zerknitterte Windungen oder leitfähige Partikel wie Lötrückstände sind zu sehen. Diese Partikel verursachen Kurzschlüsse zwischen den Windungen. Die Lamellen haben gefaltete Kanten, Hähne genannt, um sich mit der Wicklung zu verbinden.

Durch die Verletzung dieser Kontakte brennen die Lamellen durch.

Andere Schäden am Verteiler: Erhöhte, abgenutzte oder verbrannte Lamellen. Zwischen den Lamellen kann sich Graphit von den Bürsten ansammeln, was ebenfalls auf einen Kurzschluss hindeutet.

- Setzen Sie einen Widerstand von 200 Ohm. Schließen Sie die Messleitungen des Geräts an zwei benachbarte Lamellen an. Wenn der Widerstand zwischen allen benachbarten Platten gleich ist, ist die Wicklung in Ordnung. Wenn der Widerstand weniger als 1 Ohm beträgt und sehr nahe Null ist, liegt ein Kurzschluss zwischen den Windungen vor. Wenn der Widerstand zwei- oder mehrmal höher als der Durchschnitt ist, liegt ein Bruch in den Wicklungswindungen vor. Manchmal, wenn es eine Pause gibt, ist der Widerstand so groß, dass das Gerät aus dem Maßstab fällt. Bei einem analogen Multimeter geht der Pfeil ganz nach rechts. Und auf digital wird nichts angezeigt.

Wenn Sie keinen Tester haben, verwenden Sie eine 12-Volt-Glühbirne mit bis zu 40 Watt.

- Nehmen Sie zwei Drähte und verbinden Sie sie mit der Lampe.

- Machen Sie eine Unterbrechung am negativen Draht.

- Legen Sie Spannung an die Drähte an. Befestigen Sie die Enden der Lücke an den Kollektorplatten und drehen Sie sie. Wenn das Licht an ist, ohne die Helligkeit zu ändern, liegt kein Kurzschluss vor.

- Führen Sie einen Kurz-Eisen-Test durch. Verbinden Sie einen Draht mit den Lamellen und den anderen mit dem Rotoreisen. Dann mit der Welle. Wenn das Licht an ist, liegt eine Massestörung vor. Die Wicklung schließt sich an das Rotorgehäuse bzw. die Welle an.

Dieses Verfahren ähnelt der Diagnose mit einem Multimeter.

Es gibt Anker, die keine sichtbaren Drähte haben, die mit dem Kollektor verbunden sind, weil sie mit einer undurchsichtigen Masse gefüllt sind oder eine Bandage haben. Daher ist es schwierig, die Kommutierung des Kollektors relativ zu den Schlitzen zu bestimmen. Der Indikator für kurzgeschlossene Windungen hilft dabei.

Dieses Gerät ist klein und einfach zu bedienen.

Überprüfen Sie zuerst den Anker auf Brüche. Andernfalls kann die Anzeige einen Kurzschluss nicht erkennen. Messen Sie dazu mit einem Tester den Widerstand zwischen zwei benachbarten Lamellen. Wenn der Widerstand mindestens das Doppelte des Durchschnitts beträgt, gibt es einen Bruch. Wenn keine Unterbrechung vorhanden ist, fahren Sie mit dem nächsten Schritt fort.

Mit dem Widerstandsregler können Sie die Empfindlichkeit des Geräts auswählen. Es hat zwei Glühbirnen: rot und grün. Stellen Sie den Regler so ein, dass das rote Licht zu leuchten beginnt. Auf dem Anzeigekörper befinden sich zwei Sensoren in Form von weißen Punkten, die sich in einem Abstand von 3 Zentimetern voneinander befinden. Bringen Sie die Anzeige mit den Sensoren an der Wicklung an. Drehen Sie den Anker langsam. Wenn das rote Licht aufleuchtet, liegt ein Kurzschluss vor.

Die Ankerprüfvorrichtung stellt das Vorhandensein eines Windungsschlusses der Wicklung fest. Eine Induktivität ist ein Transformator, der nur eine Primärwicklung und einen im Kern ausgeschnittenen Magnetspalt hat.

Wenn wir den Rotor in diese Lücke setzen, beginnt seine Wicklung als Sekundärwicklung des Transformators zu arbeiten. Schalten Sie das Gerät ein und legen Sie eine Metallplatte wie ein Metalllineal oder ein Metallsägeblatt auf den Anker. Bei einem Kurzschluss von Windung zu Windung vibriert oder magnetisiert die Platte aufgrund lokaler Eisenübersättigung am Ankerkörper. Drehen Sie den Anker um die Achse und bewegen Sie die Platte so, dass sie in verschiedenen Drehungen liegt. Wenn kein Verschluss vorhanden ist, bewegt sich die Platte frei entlang des Rotors.

Durch den Anker kommt es zu einem Drittel der Ausfälle des Schraubendrehers. Bei täglichem Intensivbetrieb kann es bereits in den ersten sechs Monaten zu Funktionsstörungen kommen, beispielsweise wenn die Bürsten nicht rechtzeitig ausgetauscht werden. Bei sparsamem Gebrauch hält der Schraubendreher ein Jahr oder länger.

Der Anker kann geborgen werden, wenn das Gleichgewicht nicht gestört wird.Wenn während des Betriebs des Gerätes ein intermittierendes Brummen zu hören ist und eine starke Vibration auftritt, dann ist dies eine Verletzung des Gleichgewichts. Dieser Anker muss ersetzt werden. Und Sie können die Wicklung und den Kollektor reparieren. Kleine Kurzschlüsse werden eliminiert. Wenn ein wesentlicher Teil der Wicklung beschädigt ist, kann sie wieder aufgewickelt werden. Abgenutzte und stark beschädigte Lamellen schleifen, aufbauen oder löten. Darüber hinaus sollten Sie keine Ankerreparatur durchführen, wenn Sie sich Ihrer Fähigkeiten nicht sicher sind. Besser tauschen oder in die Werkstatt bringen.

Im Laufe der Zeit entwickelt sich der Pinsel auf dem Kollektor. Um es loszuwerden, müssen Sie:

-

Schleifen Sie den Verteiler mit Längsschneidern, dh Durchschneidern.

Vergessen Sie nicht, den Rotor von den Spänen zu reinigen, um einen Kurzschluss zu vermeiden.

Vor dem Zerlegen des Ankers die Wicklungsrichtung notieren oder skizzieren. Es kann links oder rechts sein. Um es richtig zu bestimmen, schauen Sie sich das Ankerende von der Kollektorseite aus an. Ziehen Sie Handschuhe an, verwenden Sie scharfe Messer oder eine Metallsäge. Entfernen Sie die Wicklungsenden. Der Verteiler muss gereinigt, aber nicht ausgebaut werden. Schlagen Sie vorsichtig, ohne die Nutisolatoren zu beschädigen, die Stäbe der restlichen Teile der Wicklung mit einem Hammer und einem Metallmeißel aus.

Entfernen Sie die Imprägnierungsreste mit einer Feile, ohne die Isolierfolie zu beschädigen. Zählen Sie die Leiter im Schlitz. Berechnen Sie die Anzahl der Windungen im Abschnitt und messen Sie den Drahtdurchmesser. Zeichnen Sie ein Diagramm. Isolierhülsen aus Karton ausschneiden und in die Nuten einlegen.

Nach dem Wickeln die Leitungen der Abschnitte mit den Kollektorhähnen verschweißen. Prüfen Sie nun die Wicklung mit einem Tester und Kurzschlussanzeiger. Fahren Sie mit der Imprägnierung fort.

- Nachdem Sie sich vergewissert haben, dass es keine Probleme gibt, senden Sie den Anker zum Aufwärmen an den Elektroofen, um einen besseren Epoxidfluss zu erzielen.

- Platzieren Sie den Anker nach dem Aufwärmen schräg auf dem Tisch, damit er besser durch die Drähte fließt. Geben Sie einen Tropfen Harz auf die Stirn und drehen Sie den Anker langsam. Tropfen, bis Klebstoff auf der gegenüberliegenden Stirnfläche erscheint.

Am Ende des Prozesses den Verteiler leicht schleifen. Wuchten Sie den Anker mit dynamischem Wuchten und Schleifer. Jetzt endlich das Lager anschleifen. Es ist notwendig, die Rillen zwischen den Lamellen zu reinigen und den Kollektor zu polieren. Führen Sie eine letzte Prüfung auf Unterbrechung und Kurzschlüsse durch.

Die Besonderheit der Wicklung für Schleifmaschinen mit variabler Drehzahl besteht darin, dass der Rotor mit einer Gangreserve gewickelt wird. Die Stromdichte beeinflusst die Geschwindigkeit. Der Drahtquerschnitt wird überschätzt und die Windungszahl wird unterschätzt.

Wenn der Isolationsfehler gering war und Sie ihn gefunden haben, müssen Sie diese Stelle von Kohlenstoffablagerungen reinigen und den Widerstand überprüfen. Wenn der Wert normal ist, isolieren Sie die Drähte mit Asbest. Einen Tropfen mit schnelltrocknendem Kleber vom Typ Supermoment darauf geben. Es sickert durch den Asbest und isoliert den Draht gut.

Wenn Sie den Ort des Isolationsdurchschlags immer noch nicht gefunden haben, versuchen Sie, die Wicklung vorsichtig mit imprägnierendem Elektroisolierlack zu sättigen. Gestanzte und ungestanzte Isolierungen werden mit diesem Lack imprägniert und werden stärker. Trocknen Sie den Anker in einem Gasofen bei etwa 150 Grad. Wenn dies nicht hilft, versuchen Sie, die Wicklung zurückzuspulen oder den Anker zu wechseln.

Die Lamellen sind auf einem Kunststoffsockel montiert. Sie können bis ins Mark gelöscht werden. Es bleiben nur die Kanten, die die Bürsten nicht erreichen können.

Ein solcher Kollektor kann durch Löten wiederhergestellt werden.

- Schneiden Sie die erforderliche Anzahl Lamellen aus dem Kupferrohr oder der Platte zu.

- Nachdem Sie den Anker von Kupferresten befreit haben, löten Sie ihn mit gewöhnlichem Zinn mit Lötsäure.

- Wenn alle Lamellen gelötet sind, schleifen und polieren. Wenn Sie keine Drehmaschine haben, verwenden Sie einen Bohrer oder Schraubendreher. Setzen Sie die Ankerwelle in das Futter ein. Vorher mit einer Feile schleifen. Anschließend mit Null-Schleifpapier polieren. Denken Sie daran, die Rillen zwischen den Lamellen zu reinigen und den Widerstand zu messen.

- Es gibt keine vollständig beschädigten Lamellen. Um sie wiederherzustellen, ist eine gründlichere Vorbereitung erforderlich.Peitschen Sie leicht durch den Verteiler, um die Platten zu reinigen.

Um den Anker eines Elektromotors zu Hause zu überprüfen, müssen Sie zunächst die Grundlagen der Elektrotechnik kennen. Zweitens reicht es aus, den Anker und den Motor als Ganzes sorgfältig zu untersuchen. Wenn alles in Ordnung ist, ist das gut, wenn Schäden am Anker selbst oder an den Wicklungen sichtbar sind, dann sollten Sie zum Aufwickeln greifen. Manchmal müssen Sie ein Multimeter verwenden, um jede Wicklung separat für einen offenen Stromkreis zu "klingeln", benachbarte Wicklungen zwischen sich und dem Gehäuse, um festzustellen, ob ein Kurzschluss vorliegt.

Die Inspektion gibt auch eine Vorstellung davon, wie die Wicklung in welche Richtung zu wickeln ist. Einige Berechnungen unter Berücksichtigung der Größe und Form von Stator und Rotor, Nuten und Lamellen geben Aufschluss über die Größe der Wicklung und die Anzahl der Windungen. Den Drahtquerschnitt entnehmen Sie bitte den Passdaten. Andernfalls können Sie auf das Internet zurückgreifen oder anhand der verfügbaren Daten eine entsprechende Berechnung durchführen: die Spannung im Netz (220 V), die Größe und Form der Sockel des Elektromotors usw. Auch die Motoren können einphasig, dreiphasig. Auch diese Parameter müssen beim Arbeiten berücksichtigt werden. Auch die Form der Wicklungen muss dem Original entsprechen, ab Werk:

Dann müssen Sie die Wicklungen aufwickeln. Der Wrapper kann dies von Hand tun oder eine spezielle Maschine verwenden, die werkseitig hergestellt oder selbst zusammengebaut werden kann. Genauigkeit ist der Schlüssel... Jede Wicklung muss die vorherige in jeder Hinsicht genau duplizieren und ihr vollständiger Ersatz sein. Jetzt ist es ein verantwortungsvolles Vorgehen – die fertige Wicklung muss in die Nuten eingebaut werden, in die zuvor die Isolierung gelegt wurde. In der Regel handelt es sich um Karton oder Papier, das speziell für Elektrogeräte entwickelt wurde.

Jede Windung der Wicklung sollte eng an den anderen Windungen anliegen. Ein großer Abstand zwischen ihnen kann zu einer Abweichung der Motorleistung sowie zu einer Vergrößerung der Wicklung führen. Dann wird es viel schwieriger, die Wicklung in die Rillen zu legen. Nachdem wir eine Wicklung fest in die entsprechenden Rillen gelegt haben, arbeiten wir mit der anderen usw. nach dem ursprünglichen Schema weiter, das beim Zerlegen des Geräts besser aufzuschreiben oder zu skizzieren ist.

Manchmal kommt es vor, dass der Draht des erforderlichen Abschnitts nicht zur Hand ist. Dann können Sie einen Draht verwenden, dessen Querschnittsfläche ungefähr der erforderlichen entspricht.Natürlich muss in diesem Fall eine Berechnung durchgeführt werden, um die genaue Anzahl der Umdrehungen für die erforderliche Motorleistung und den erforderlichen Stromverbrauch zu ermitteln. Bei größerer Fläche sinkt der Widerstand im Draht und der Durchsatz steigt entsprechend - durch einen solchen Leiter fließt mehr Strom. Daher können die Windungen kleiner gemacht werden (gemäß den Berechnungsergebnissen). Bei kleinerem Querschnitt sollten mehr Windungen als beim Original vorhanden sein.

Nach dem Verlegen der Wicklungen montieren wir den Elektromotor. Der Kollektor muss übrigens vorher montiert werden, auch das Löten der Drähte sollte unmittelbar nach dem Verlegen der Wicklung erfolgen. Ein Bruchstück der Welle zwischen Kollektor und Anker auf der einen Seite sowie zwischen Anker und Gehäuse auf der anderen Seite muss isoliert werden, um einen Kurzschluss zu vermeiden.

- eine, die natürlich getrocknet wird;

- für den zweiten Typ ist ein Ofen zum Trocknen bei höheren Temperaturen erforderlich.

Daher wird der zweite Lacktyp häufiger in der Industrie und im Dienstleistungsbereich verwendet, wo es möglich und erforderlich ist, einen solchen Ofen zu installieren. Wenn Sie zu Hause immer noch die zweite Lackart gewählt haben und der Elektromotor klein ist, können Sie den Ofen verwenden und ihn auf eine Temperatur von 80-90 Grad Celsius einstellen.

Als nächstes führen wir das Überprüfungsverfahren durch. Zuerst müssen Sie das Gerät erneut "klingeln", wie am Anfang des Artikels beschrieben, wenn Sie ein Problem diagnostizieren. Bruch, Kontaktlosigkeit und Kurzschluss jeglicher Art müssen ausgeschlossen werden. Wenn der Motor diese Prüfungen besteht, ist es an der Zeit, mit der Leistungsprüfung fortzufahren. Schließen Sie es dazu nicht sofort an die vorhandene Stromversorgung an. In Industrieanlagen beträgt die Spannung 380 V. Das ist ziemlich viel. Verwenden Sie einen Abwärtstransformator, um den Betrieb des Motors zu testen.

Wenn es sich ohne Probleme dreht, nicht raucht, wird die Arbeit richtig ausgeführt. Der Motor kann bestimmungsgemäß verwendet werden.

Damit ist die Anleitung zum Aufwickeln eines Elektromotors zu Hause vollständig. Allen viel Glück bei neuen Erfolgen!

Schleiferreparatur: Anker selbst machen, Video, wie man mit einem Tester überprüft, den Elektromotor zu Hause zurückspulen

Schleiferreparatur: 4 Hauptkomponenten für die Reparatur

Die Reparatur einer Mühle ist keine leichte Aufgabe, Sie müssen alle Feinheiten und Gründe kennen, warum das Gerät ausfallen kann. Die Reparatur eines Induktionsmotors oder eines Funkenkollektors liegt beispielsweise nicht immer in der Macht eines normalen Menschen. Und dann müssen Sie den Meister kontaktieren. Um zu verstehen, was das Gerät der Mühle ist, müssen Sie wissen, wie diese Technik funktioniert. Mit Hilfe von Strom läuft der Motor, der dank des Getriebes die Drehung auf die Welle überträgt. Am Ende der Welle befindet sich eine Trenn- oder Schleifscheibe.

Die Qualität der Arbeit der Mühle hängt von der Anzahl der Umdrehungen pro Minute ab. Ein professionelles Werkzeug ist in der Lage, eine Drehzahl von 1000 U/min zu entwickeln.

Das erste, was im Störungsfall zu tun ist, ist das Gerät zu zerlegen und zu reinigen, in den meisten Fällen beginnt die Mühle zu arbeiten.

Wenn dies nicht der Fall ist, müssen Sie genau verstehen, wo die Störung aufgetreten ist. Die Zusammensetzung des Mahlwerks kann je nach Modell unterschiedlich sein, aber die Hauptteile sind gleich.

Beim Parsen können wir 4 Komponenten sehen:

- Der Körper, der aus 2 Teilen besteht;

- Motor;

- Reduzierer;

- Elektrische Komponente.

Der Motor treibt das Getriebe an, das wiederum das Schneidelement antreibt.

Seltsamerweise kommt es in den meisten Fällen zu einem Ausfall der Mühlen durch Staubansammlung und durch das Loslassen des Netzschalters. Daher müssen Sie zuerst die Integrität der elektrischen Bohrmaschine, ihrer Lamellen und des Akkus feststellen. All dies ist nicht so schwierig, es reicht aus, zu wissen, wie das Gerät funktioniert. Wenn Sie einmal den Aufbau eines Staubsaugers oder einer Waschmaschine studiert haben, erscheint Ihnen dies wie eine Kleinigkeit, und ein spezielles Video kann helfen.

Wenn Sie sicher sind, dass der Anker gebrochen ist, müssen Sie den Elektromotor besorgen.

Die Demontage des Motors muss so sorgfältig wie möglich durchgeführt werden. Trennen Sie alle Bürsten und Klemmen vom Strom.

Vergessen Sie nicht, dass Sie vor dem Wechseln der Wicklung, unabhängig von der Art des Elektrowerkzeugs Bosch, Sparky, Makita, Interskol, die Gründe für den Ausfall der Mühle manuell ermitteln müssen. Dabei helfen Ihnen das Wicklungs- und Reduzierdiagramm sowie ein spezieller Indikator. Wir nehmen den Rotor heraus und mit ihm die Stützlager und das Kühllaufrad. All dies ist ein einziges ganzes Thema. Wenn Sie feststellen, dass ein Großteil der Verkabelung beschädigt ist und die Waage unausgeglichen ist, dann ersetzen Sie diese Komponente am besten komplett. Dass das Gleichgewicht gestört ist, kann durch das Auftreten eines Rumpelns und einer Vibration im Mechanismus angezeigt werden.

Wenn das Gleichgewicht des Ankers nicht gestört ist und das Problem nur im Aufrollen liegt, muss der Anker wiederhergestellt werden. Die Arbeit besteht darin, die Spule selbst aufzuwickeln, alles sollte sorgfältig mit Geduld und Genauigkeit durchgeführt werden. Wenn das Auswuchten der Winkelmaschine intermittierend funktioniert, müssen Sie es zuerst mit einem Tester überprüfen. Für den Fall, dass die Nut andere Daten aufweist, ist eine Reparatur des Elektromotors selbst nicht möglich. Aber ein Ersatz wird helfen, es wiederherzustellen.

Um die Aufwicklung im Anker zu ersetzen, benötigen Sie:

- Neue Drähte zum Wickeln sollten Kupferleiter sein, deren Durchmesser den vorherigen Drähten entspricht;

- Dielektrisches Papier zur Wicklungsisolierung;

- Lack zum Füllen der Spulen;

- Lötkolben mit Lot und Kolophonium.

Vor dem Aufwickeln müssen Sie die Windungen des Drahtes zählen und die gleiche Menge in die neue Wicklung auftragen.

Wenn das Problem nicht den Anlasser und das Getriebe betrifft, sondern ein Problem in der Wicklung festgestellt wird, müssen Sie hier Kupfer kaufen und die Hilfe eines Sammlerabziehers in Anspruch nehmen. Zunächst wird ein Durchgangsprüfer durchgeführt, ein Multimeter hilft Ihnen beim Klingeln, und um die Funktion des Geräts zu überprüfen, verwenden Sie einen kurzschließenden Transformator. So finden Sie die richtigen Aktionen und Werkzeuge, um den Grinder zu bändigen.

Der Prozess selbst besteht aus folgenden Schritten:

- Wegfall der alten Wicklung. Es muss vorsichtig entfernt werden und beschädigt das Metallgehäuse des Ankers selbst nicht. Wenn Sie Kratzer oder Grate finden, sollten diese mit Schleifpapier oder einem Lötkolben ausgebügelt werden. Um den Körper vollständig zu reinigen, wird manchmal ein Brenner verwendet.

- Vorbereitung zum Anschließen neuer Drähte. Es ist nicht erforderlich, den Kollektor selbst zu entfernen. Es ist notwendig, die Lamelle zu überprüfen und den Widerstand der vorhandenen Kontakte in Bezug auf das Gehäuse mit einem Multimeter zu messen. Der Indikator sollte ungefähr 0,25 MOhm betragen.

- Beseitigung alter Kabel.Die Reste müssen sorgfältig entfernt und Rillen in die Kontakte geschnitten werden. Später werden sie zum Einlegen der Spulendrähte benötigt.

- Montage von Hülsen. Die Hüllen bestehen aus Elektrokarton, einem Material mit einer Dicke von nicht mehr als 3 mm. Die benötigte Menge wird abgelängt und in die Ankernuten eingesetzt.

- Zurückspulen. Das Ende der Verdrahtung muss an das Ende der Lamelle angelötet und gegen den Uhrzeigersinn im Kreis gewickelt werden. Dieselbe Aktion wird für alle Wannen wiederholt.

- Qualitätsprüfung. Nachdem alle Wicklungen hergestellt wurden, verwenden Sie ein Multimeter, um auf Kurzschlüsse oder Unterbrechungen zu prüfen.

- Abschließende Behandlungen. Die fertige Spule wird mit Epoxidharz oder Lack behandelt. Zu Hause wird die fertige Arbeit im Ofen getrocknet. Sie können einen Lack verwenden, der schneller trocknet.

Der Job mag schwierig erscheinen. Wir versichern Ihnen schnell, dass dies nicht der Fall ist, jedoch müssen Sie dafür viel Zeit und Mühe aufwenden.

Der Anker ist der Teil, an dem sich am häufigsten eine große Menge Schmutz ansammelt. Sollte die Mühle Störungen aufweisen, können diese selbstständig mit einem Multimeter bzw. einem Amperemeter erkannt werden.

Die Prüfung beginnt damit, dass Sie das fehlerhafte Bauteil finden müssen. Wenn Ihr Gerät völlig außer Betrieb ist, kann dies ein Hinweis auf bröckelnde Bürsten oder eine zerstörte Dielektrikumsschicht zwischen den Platten sein. Wenn Sie im Inneren Funken beobachten, sind die Stromabnehmer im Mahlwerk beschädigt.

Unabhängig davon, welches Ergebnis Sie während der Untersuchung erhalten, müssen Sie den Widerstand überprüfen. Es sollte für jede der Messungen gleich sein.

Wenn die Anzeigen eine Abweichung aufweisen, weist dies auf eine Verletzung der Spulenverbindung und einen schlechten Sitz der Bürsten hin.

Achten Sie auf die Bürsten, ihr Verschleiß sollte gleich sein, und wenn Kratzer vorhanden sind, müssen sie durch neue ersetzt werden. Wenn Sie keine Fehlfunktionen feststellen können, müssen Sie den Widerstand an der Lamelle und der Spule messen.

| Video (zum Abspielen anklicken). |

Wie Sie unserem Artikel entnehmen konnten, ist der Winkelschleifer kein komplexer Aufbau, da er nur aus 4 Teilen besteht. Es ist jedoch ziemlich schwierig, die wahre Ursache des Ausfalls zu ermitteln, und wie sich herausstellte, ist dies meistens eine nachlässige Haltung gegenüber dem Werkzeug. Um dies zu vermeiden, pflegen Sie Ihr Instrument, aber wenn das Gerät einmal nicht funktioniert, nehmen Sie sich die Zeit und befolgen Sie unsere Anweisungen, um es wieder funktionstüchtig zu machen.

Lose Wickelmaschine

Lose Wickelmaschine