Im Detail: DIY Schraubenkompressor Reparatur von einem echten Meister für die Seite my.housecope.com.

Es gibt Situationen, in denen der Luftkompressor, der in der Ecke der Garage friedlich vom Motor rasselt, ausfällt oder sogar ganz abschaltet. Und in diesem Moment, wie es der Zufall will, ist es notwendig. Haben Sie keine Angst, nach dem Studium der theoretischen Informationen wird die Reparatur eines Kompressors mit Ihren eigenen Händen nicht unerreichbar erscheinen.

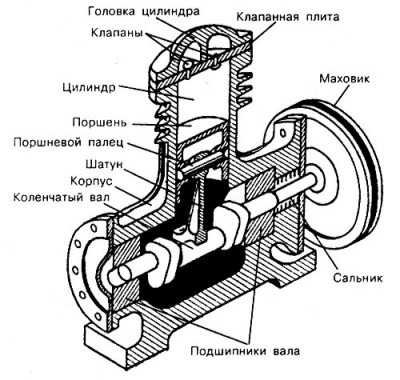

Kompressoren mit einem Elektromotor mit Kolbensystem haben die größte Anwendung in Autowerkstätten gefunden. Im Kurbelgehäuse des Kompressors bewegt sich die Übertragungsstange entlang der Achse hin und her und gibt das oszillierende Moment an die Hin- und Herbewegung des Kolbens mit O-Ringen. Das im Zylinderkopf befindliche Bypass-Ventilsystem funktioniert so, dass bei einer Bewegung des Kolbens nach unten Luft aus dem Einlassrohr angesaugt und nach oben in das Auslassrohr zurückgeführt wird.

Der Gasstrom wird zum Receiver geleitet, wo er verdichtet wird. Das Gebläse erzeugt konstruktionsbedingt einen ungleichmäßigen Luftstrom. Dies gilt nicht für die Verwendung mit Spritzpistolen. Eine Art Kondensator (Empfänger) rettet die Situation, der die Druckpulsationen glättet und eine gleichmäßige Strömung am Ausgang ermöglicht.

Eine komplexere Konstruktion der Kompressoreinheit erfordert den Anbau zusätzlicher Geräte, die für einen automatischen Betrieb, Entfeuchtung und Befeuchtung ausgelegt sind. Und wenn bei einer einfachen Ausführung eine Fehlfunktion leicht zu lokalisieren ist, erschwert die Komplikation der Geräteausführung die Suche. Nachfolgend sind die häufigsten Fehler und Abhilfemaßnahmen für die gängigsten Kolbendruckgassysteme aufgeführt.

| Video (zum Abspielen anklicken). |

Um das Problem leichter zu finden, können alle Mängel nach der Art der Störung klassifiziert werden:

- Gebläse der Kompressoreinheit startet nicht

- Kompressormotor brummt, pumpt aber keine Luft oder füllt den Luftbehälter zu langsam

- Beim Anlauf löst der Thermoschutzschalter aus oder die Netzsicherung brennt durch.

- Beim Ausschalten des Gebläses sinkt der Druck im Druckluftbehälter

- Der Thermoschutzschalter löst periodisch aus

- Abluft enthält viel Feuchtigkeit

- Motor vibriert heftig

- Kompressor läuft intermittierend

- Der Luftstrom wird unter dem Normalwert verbraucht

Betrachten wir alle Ursachen der Probleme und wie Sie sie beheben können.

Ausgefallene werden durch passive Schutzeinrichtungen gleicher Leistung wie defekte ersetzt. Auf keinen Fall sind Hotmelt-Einsätze, die für einen höheren elektrischen Strom ausgelegt sind, zulässig. Wenn die Sicherung erneut durchbrennt, sollten Sie die Fehlerursache herausfinden - wahrscheinlich ein Kurzschluss am Eingang des Stromkreises.

Der zweite Grund, warum das Gerät nicht startet, ist, dass das Druckregelrelais im Empfänger defekt ist oder die Pegeleinstellungen nicht in Ordnung sind. Zur Kontrolle wird Gas aus dem Zylinder abgelassen und der Kompressor getestet. Bei laufendem Motor wird das Relais zurückgesetzt. Andernfalls wird das defekte Teil ersetzt.

Außerdem startet der Motor nicht, wenn der Überhitzungsschutzschalter ausgelöst wird. Dieses Gerät schaltet den Stromversorgungskreis der Wicklung des elektrischen Geräts bei Überhitzung des Kolbensystems ab, die mit einem Festfressen des Motors behaftet ist. Lassen Sie das Gebläse mindestens 15 Minuten abkühlen. Nach Ablauf dieser Zeit starten Sie es neu.

Bei einer unterschätzten Netzspannung meistert der Elektromotor das Scrollen der Achse nicht, sondern brummt. Bei dieser Fehlfunktion überprüfen wir zunächst den Spannungspegel im Netzwerk mit einem Multimeter (er muss mindestens 220 V betragen).

Wenn die Spannung normal ist, ist der Druck im Empfänger wahrscheinlich zu hoch und der Kolben überwindet das Drücken der Luft nicht. In diesem Fall empfehlen die Hersteller, den Automatikschalter „AUTO-OFF“ für 15 Sekunden in die Position „OFF“ zu stellen und anschließend in die Position „AUTO“ zu bringen. Hilft dies nicht, ist der Druckregelschalter im Sammler defekt oder das Bypassventil (Rückschlagventil) verstopft.

Sie können versuchen, den letzten Nachteil zu beseitigen, indem Sie den Zylinderkopf entfernen und die Kanäle reinigen. Ersetzen Sie das defekte Relais oder senden Sie es zur Reparatur an ein spezialisiertes Zentrum.

Das Anlaufen des Kompressors wird von einer durchgebrannten Sicherung oder der Aktivierung des automatischen Thermoschutzes begleitet

Diese Fehlfunktion tritt auf, wenn die installierte Sicherung unter der empfohlenen Nennleistung liegt oder das Versorgungsnetz überlastet ist. Im ersten Fall prüfen wir die Einhaltung der zulässigen Ströme, im zweiten Fall trennen wir einen Teil der Verbraucher vom Stromnetz.

Eine schwerwiegendere Ursache für die Fehlfunktion ist eine fehlerhafte Funktion des Spannungsrelais oder ein Ausfall des Bypassventils. Wir überbrücken die Relaiskontakte nach dem Schema, wenn der Motor läuft, ist der Aktuator defekt. In diesem Fall ist es ratsamer, sich für technische Unterstützung an ein offizielles Servicecenter zu wenden oder das Relais selbst auszutauschen.

Ein Abfall des Druckluftdrucks weist auf ein Leck im System hin. Risikobereiche sind: Hochdruckluftleitung, Kolbenkopf-Rückschlagventil oder Empfänger-Auslasshahn. Wir prüfen die gesamte Rohrleitung mit einer Seifenlauge auf Luftlecks. Die festgestellten Mängel wickeln wir mit Dichtband ein.

Der Ablasshahn kann undicht werden, wenn er nicht richtig geschlossen oder defekt ist. Wenn es ganz geschlossen ist und die Seifenlauge am Ausguss sprudelt, dann tauschen wir dieses Teil aus. Vergessen Sie beim Einschrauben nicht, das Fumband auf das Gewinde aufzuwickeln.

Bei Dichtheit der Luftleitung und des Auslassventils schließen wir, dass das Kompressorsteuerventil nicht richtig funktioniert. Für weitere Arbeiten unbedingt die gesamte Druckluft aus dem Receiver entlüften! Als nächstes reparieren wir den Kompressor weiter mit unseren eigenen Händen und zerlegen den Zylinderkopf.

Bei Verschmutzung oder mechanischer Beschädigung des Bypassventils reinigen wir es und versuchen die Mängel zu beheben. Ist die Störung nicht behoben, tauschen wir das Regelventil aus.

Dieser Fehler tritt auf, wenn die Netzspannung zu niedrig ist, der Luftstrom schlecht ist oder die Raumtemperatur zu hoch ist. Die Spannung im Netz messen wir mit einem Multimeter, sie muss mindestens die untere Grenze des vom Hersteller empfohlenen Bereichs sein.

Ein schlechter Luftstrom in das Auslasssystem ist auf einen verstopften Einlassfilter zurückzuführen. Der Filter sollte gemäß der Wartungsanleitung des Geräts ausgetauscht oder gewaschen werden. Der Kolbenmotor ist luftgekühlt und überhitzt oft in einem schlecht belüfteten Bereich.Das Problem wird gelöst, indem die Kompressoreinheit in einen Raum mit guter Belüftung verlegt wird.

Diese Situation tritt unter den folgenden Bedingungen auf:

- Große Feuchtigkeitsansammlung im Empfänger

- Luftansaugfilter verschmutzt

- Die Luftfeuchtigkeit im Raum der Kompressoreinheit wird erhöht

Feuchtigkeit im Ausgangsstrom der Druckluft wird mit folgenden Methoden bekämpft:

- Lassen Sie regelmäßig überschüssige Flüssigkeit aus der Flasche

- Reinigen oder ersetzen Sie das Filterelement

- Bringen Sie die Kompressoreinheit in einen Raum mit trockenerer Luft oder installieren Sie zusätzliche Filter-Feuchtigkeitsabscheider

Im Allgemeinen sind Kolbenmotoren anfällig für hohe Vibrationen. Beginnt jedoch die bisher relativ leise Kompressoreinheit zu rumpeln, ist die Wahrscheinlichkeit groß, dass sich die Motorbefestigungsschrauben lösen oder das Material der Schwingungsdämpfer verschlissen ist. Diese Fehlfunktion wird behoben, indem alle Befestigungselemente im Kreis gezogen und die Polymer-Schwingungsisolatoren ausgetauscht werden.

Betriebsunterbrechungen des Motors können durch falsche Bedienung des Druckwächters oder zu intensives Ansaugen von Druckluft verursacht werden.

Ein übermäßiger Gasverbrauch entsteht durch eine Diskrepanz zwischen der Kompressorleistung und der Leistungsaufnahme. Informieren Sie sich daher vor dem Kauf eines neuen pneumatischen Werkzeugs sorgfältig über dessen Eigenschaften und den Luftverbrauch pro Zeiteinheit.

Verbraucher sollten nicht mehr als 70 % der Kompressorleistung aufnehmen. Wenn die Leistung des Gebläses mit einem Spielraum die Anforderungen der Druckluftwerkzeuge überschneidet, ist der Druckschalter defekt. Entweder reparieren wir es oder ersetzen es durch ein neues.

Diese Fehlfunktion tritt als Folge eines Gaslecks im Hochdrucksystem oder eines verstopften Lufteinlassfilters auf. Luftleckagen können minimiert werden, indem alle Stoßfugen gezogen und mit Dichtband umwickelt werden.

Manchmal kommt es vor, dass beim Ablassen von Kondensat aus dem Sammler vergessen, das Ablassventil vollständig zu schließen, was ebenfalls zu einem Gasleck führt. Dieses Problem ist einfach zu lösen - durch festes Schließen des Ventils. Wenn der Staubfilter verstopft ist, reinigen Sie ihn oder noch besser ersetzen Sie ihn durch einen neuen.

Die meisten der oben genannten Störungen können durch eine korrekte Durchführung der Erstinbetriebnahme und Einlaufen der Mechanismen sowie durch regelmäßige Routinewartung vermieden werden.

Damit das Gerät lange Zeit richtig funktioniert, sollte die empfohlene Wartung in der Anfangsphase des Betriebs begonnen werden. Experten empfehlen ab Kaufdatum folgende Maßnahmen:

Die rechtzeitige Einhaltung dieser einfachen Anforderungen hält den Mechanismus in gutem Zustand. Ein so zeitaufwändiger Vorgang wie die Reparatur eines Kompressors mit eigenen Händen wird äußerst selten erforderlich sein. Eine ordnungsgemäße Erdung vermeidet Probleme mit dem elektrischen Teil des Geräts. Regelmäßiger Austausch von Öl- und Reinigungsfiltern verhindert einen vorzeitigen Verschleiß der scheuernden Teile.

Forum zu Kompressoren, Kompressorausrüstung, Ausrüstung und Technologien

Lampolom 13.09.2013, 15:27 Uhr

Liebe Spezialisten!

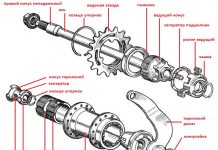

Ich bitte Sie, einem unerfahrenen „Zerstörer“ beim Thema Lagerwechsel an Schraubenblöcken zu helfen.

wenn es eine visuelle hilfe gibt, bin ich 1000 mal dankbar.

Ich bitte Sie, Ihre Erfahrungen zu teilen.

wie realistisch ist der lagerwechsel und wie lange hält der kompressor danach?

Luftsystem »13.09.2013, 15:45

es ist realistisch zu tauschen, vor allem wenn die Lager nur pfeifen und der Dampf noch normal dreht, wenn es geschweißt ist, dann ist alles viel schlimmer, aber es ist auch möglich

lebt lange wenn es richtig gemacht wird

jeder hersteller von schraubenblöcken hat seine eigenen eigenschaften

Simmerringe, Lager werden benötigt - Kontakt

Alexey »13.09.2013, 20:43

Korvet »22.10.2013, 12:12

Technologie TD "22. Oktober 2013, 13:44

Korvet "22. Oktober 2013, 14:10

Technologie TD "22. Oktober 2013, 14:48

und ja und nein, nur ein pfeifendes Paar zu kapitalisieren ist schön und profitabel, und ein Paar zu kapitalisieren, das schief gesammelt wurde und danach mehr Hämorrhoiden und eine Garantie ausgestoßen hat, ist dumm, nun, das ist meine persönliche Meinung,

Übrigens, über die Handbücher, ich habe gerade mit dem Kunden über das Vorhandensein von Wasser im Öl des von der Klimaanlage hergestellten XAS 97-Kompressors gesprochen, sein Thermostat wurde herausgezogen, aber das ist die halbe Mühe, also in der Klimaanlage wurde gesagt, dass er dort überhaupt nicht gebraucht wird und äußerst selten auf Sonderbestellung eingebaut wird,

und Sie sagen allen, dass sie das Handbuch verteilen sollen.

Ich habe nützliche Erfahrungen aus der Arbeit in der AU „mitgebracht“ und bewundere die Bilder immer noch!

Lampolom »22.10.2013, 15:18

Technology TD schrieb: Ja und nein, nur ein pfeifendes Paar zu aktivieren ist angenehm und profitabel, und ein Paar, das schief gesammelt wurde und danach mehr Hämorrhoiden und eine Garantie auf den Markt gebracht hat, ist dumm, nun, das ist meine persönliche Meinung.

Übrigens, über die Handbücher, ich habe gerade mit dem Kunden über das Vorhandensein von Wasser im Öl des von der Klimaanlage hergestellten XAS 97-Kompressors gesprochen, sein Thermostat wurde herausgezogen, aber das ist die halbe Mühe, also in der Klimaanlage wurde gesagt, dass er dort überhaupt nicht gebraucht wird und äußerst selten auf Sonderbestellung eingebaut wird,

und Sie sagen allen, dass sie das Handbuch verteilen sollen.

Ich habe nützliche Erfahrungen aus der Arbeit in der AU „mitgebracht“ und bewundere die Bilder immer noch!

Ich kann auch vieles vertragen..aber an Schraubenrestaurierung steht nichts..

zum Wechseln der Lager usw. was sind die Fallstricke usw.

es gibt noch eine Art Kalibrierscheibe. und wie Sie den Abstand zwischen den Schrauben einstellen können. nur das Gehirn ist nicht genug. aber um mit einer zusätzlichen Schraube Nr. zu experimentieren. danke für Antworten.

Störung und Reparatur von Schraubenkompressoren. Die wichtigsten Störungen von Schraubenkompressoren und Reparatur von Geräten zum Selbermachen

Startseite »Publikationen» Störungen und Reparaturen von Schraubenkompressoren. Die wichtigsten Störungen von Schraubenkompressoren und Reparatur von Geräten zum Selbermachen

Der Schraubenkompressor gehört zu den effizientesten Gerätetypen, mit denen Druckluft in verschiedenen Branchen (Maschinenbau, Elektronik, Holzbearbeitung, Pharmazie, Möbel) gewonnen wird. Die Merkmale des Betriebs von Kompressoren, mögliche Störungen und Methoden zur Reparatur von Geräten werden in unserem Artikel besprochen.

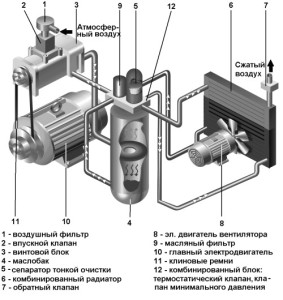

Die Schneckenausrüstung besteht aus folgenden Hauptelementen:

Die große Nachfrage nach Schraubenkompressoren ist darauf zurückzuführen, dass sie zahlreiche Vorteile gegenüber dem Einsatz von Kreisel- oder Kolbenmaschinen haben. Die wichtigsten sind:

- einfache Installation und Verbindung;

- Kontinuität der Arbeit;

- maximale Zuverlässigkeit;

- lange Betriebsdauer;

- das Vorhandensein niedriger Betriebskosten;

- Erhalten einer fast idealen Luftreinheit;

- minimaler Energieverbrauch pro 1 m³ Luft;

- niedrige Rauschzahl;

- das Vorhandensein eines automatischen Kontrollsystems.

Basierend auf dem Gerät des Schraubenkompressors ist das Funktionsprinzip wie folgt:

- beim Passieren des Saugventils und des Luftfilters treten Luftströme in den Schneckenblock ein;

- Luft wird mit Öl vermischt, das in einem geschlossenen Raum zirkuliert;

- durch die Wirkung des Schneckenblocks tritt das Öl-Luft-Gemisch in den Ölabscheider ein;

- Luft wird vom Öl getrennt und zum Kompressorauslass geleitet;

- Öl im kleinen oder großen Kreis durch den Ölkühler (je nach Materialtemperatur) geht zurück zum Schneckenblock;

- der Start des Schraubenblocks erfolgt mit Hilfe eines Elektromotors;

- Die automatische Abschaltung (oder Aktivierung) erfolgt über einen Druckschalter.

Es ist zu beachten, dass Öl in Schraubenausrüstungen mehrere Funktionen erfüllt:

- erzeugt einen Ölfilm;

- entfernt Hitze;

- verteilt Luftströme;

- schafft einen Spalt zwischen den Rotoren des Schraubenblocks;

- schmiert die Lager der Arbeitselemente.

Während des Betriebs des Geräts kann es zu einem Ausfall kommen. Wir müssen auf die Reparatur von Schraubenkompressoren zurückgreifen. Zu den häufigsten Hardwarefehlern gehören:

- der Kompressor lässt sich nicht gut einschalten oder startet nicht neu;

- das Gerät erhält keine Druckluft;

- geringe Geräteleistung;

- übermäßiger Verbrauch und Ölverlust;

- unfreiwilliges Öffnen eines Sicherheitsventils;

- Kompressorabschaltung durch Thermostat;

- hoher Blutdruck;

- Schutzschalter ausgelöst.

Kompressor läuft schlecht an, läuft nicht wieder an, bekommt keine Druckluft, zeichnet sich durch geringe Leistung aus

Der Hauptgrund für einen schlechten Start von Geräten ist eine zu niedrige Lufttemperatur. Sie müssen nur den Raum aufwärmen, in dem sich der Kompressor befindet, und alles ist in Ordnung.

Das Gerät startet nicht wieder, da das Saugventil schlecht schließt. Es muss entfernt und gereinigt werden. In einigen Fällen müssen die Elemente ausgetauscht werden.

Druckluftmangel am Kompressorausgang zeigt an, dass der Regler geschlossen ist. Das Problem kann durch Testen des Druckschalters behoben werden, der das mit dem Regler verbundene Magnetventil mit Strom versorgen sollte.

In den meisten Fällen ist die geringe Leistung des Geräts mit dem Schließen des Reglers verbunden. In diesem Fall ist die Ursache der Fehlfunktion jedoch die Verschmutzung des Reglers. Um dies zu beseitigen, wird der Saugfilter entfernt, der Regler geöffnet und gereinigt. Am besten den Regler demontieren und dann reinigen.

Übermäßiger Ölverbrauch kann verursacht werden durch:

- defekter Ölabscheiderfilter;

- Undichte Ölabscheiderfilterdichtungen.

In beiden Fällen werden Probleme durch den Austausch der Dichtungen oder des Filters selbst gelöst.

Tritt Öl aus dem Saugfilter aus, ist der Regler nicht geschlossen oder der Druck im System zu hoch. Im ersten Fall wird die Funktion des Reglers und des Magnetventils überprüft. Im zweiten Fall sollten Sie zusätzlich zur Überprüfung des Reglers und des Ventils das Manometer sorgfältig überprüfen.

Ölleckage in das Bedienfeld wird durch Ölleckage durch den Geräteflansch verursacht. Dieses Problem wird durch den Austausch des Kompressor-O-Rings behoben.

Ein verstopfter Ölabscheiderfilter kann zum Öffnen des Sicherheitsventils führen. Prüfen Sie den Druckabfall zwischen dem Ölabscheiderbehälter und der Druckluftleitung. Gegebenenfalls sollte der Filter ersetzt werden.

Überschreitet der Druck den maximal eingestellten Wert, muss der Regler überprüft werden. Möglicherweise gibt es keinen Befehl zum Schließen. Stellen Sie sicher, dass das Magnetventil deaktiviert ist.

Der Kompressor wird vom Thermostat abgeschaltet bei:

- Fehlfunktionen des thermischen Expansionsventils;

- unzureichende Ölmenge;

- Fehlfunktion des Abflusssystems.

Diese Probleme werden entsprechend wie folgt gelöst:

- das Ventil wird ersetzt;

- das Öl wird bis zum erforderlichen Stand nachgefüllt;

- das Rückschlagventil und die Ölablassleitungen werden überprüft.

Das Auslösen des Leistungsschalters ist verbunden mit:

- Überhitzung des Elektromotors;

- unzureichende Spannung im Netz;

- zu hohe Raumtemperatur.

Bei Überhitzung des Motors werden das Relais und dessen Wärmeableitung überprüft. Während der normalen Wärmeabfuhr wird die Reset-Taste gedrückt und der Kompressor startet neu.

Die gleichen Aktionen werden auch bei unzureichender Spannung im Netz und hoher Raumtemperatur durchgeführt. Der einzige Unterschied besteht in der Vorprüfung der Spannung bzw. in der Bereitstellung einer hochwertigen Belüftung.

Video zur Fehlerbehebung bei Schraubenkompressoren:

Die Gestaltung des Wohnzimmers sollte sorgfältig durchdacht sein, denn dies ist der Hauptraum, in dem die ganze Familie zusammenkommt.Renovieren ist ein verantwortungsvoller Prozess, besonders wenn sie es gegessen haben.

In diesem Artikel wird die DIY-Deckenreparatur im Badezimmer betrachtet. Es werden zwei Methoden in Betracht gezogen, die keine besonderen Kosten und Fähigkeiten erfordern.

Estrich ist einer der wichtigsten Arbeitsschritte im Innenausbau. Ein schiefer Boden kann mehr als nur große Unannehmlichkeiten verursachen.

Im Sommer brummte der Kompressor. Es spielt keine Rolle, welche.

Dienste, ohne telefonisch nachzusehen, schätzten die Reparatur auf 1,5 bis 2,0 Tausend Rubel.

Mir ist aufgefallen, dass der Kompressor selbst verklemmt ist. Der Motor brummt nicht durchdrehen.

Ich zerlege es. In Öl formen.Ich entferne den Kopf, mit Ringen, einem Kolben und einem Zylinder, komplette Ordnung.

Ich nehme es von der Kurbelwelle, wir kamen an, knallhart auf dem Liner.

Da das Gleitmittel natürlich ist (Bad), ist der Liner leuchtend.

Ich schleife es, wechsle das Öl, alles ist in Ordnung.

Hintergrund.

Der Kompressor drischte den ganzen Tag in der Hitze, stand nach hinten geneigt.

Der Ölhunger hat seinen Job getan.

Da ist also alles ganz einfach.

Wechseln Sie öfter das Öl und stellen Sie den Kompressor gleichmäßig auf, da kann nichts kaputt gehen.

Ja, und vergessen Sie nicht, das Kondensat abzulassen.

Satanas schrieb:

Da ist also alles ganz einfach.

Sie erzählen die Bedienungsanleitung wörtlich nach.

Einige Leute, darunter auch ich, lesen es direkt nach dem Kauf, aber bevor es zum ersten Mal verwendet wird.

Satanas danke für die Erinnerung. Heute habe ich endlich das Öl kontrolliert und das Kondensat abgelassen.

Es gibt nichts zu brechen - oh, wenn nur. Aber ich habe auch ungefähr die gleiche Zeit für Reparaturen aufgewendet.

Das Bild brummt, pumpt statt 8 Atmosphären 3 maximal. Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

Und auch aus dem nicht rechtzeitig gestreckten Kopf (gemäß der Anleitung) stanzt es die Dichtung zwischen Kopf und Ventilkörper.

Und auch die Thermik wird abgestellt, eine dreifache Dosis Öl wird eingegossen. und am beliebtesten ist es, den Druckschalter zu drehen.

Plötzlich hörte der Kompressor auf zu pumpen. 🙁 Das heißt, alles funktioniert, aber es gibt keinen Druck. Ursache war ein Sandkorn unter dem Einlassventil. Und die Reparatur lief darauf hinaus, das Ventil an einem neuen Hemd abzuwischen. :-R

Satanas schrieb:

Wechseln Sie öfter das Öl und stellen Sie den Kompressor gleichmäßig auf, da kann nichts kaputt gehen.

Ja, und vergessen Sie nicht, das Kondensat abzulassen.

Und vergessen Sie nicht, auch das Kondensat abzulassen. Unsere Geschichte ist das Gegenteil von Ihrer - sie haben uns den Kompressor übergeben und eine Reparatur im Rahmen der Garantie gefordert. Neben der Tatsache, dass sich das Öl darin nicht veränderte und kein einziges Mal nachgefüllt wurde, wurde auch festgestellt, dass sich im 50-Liter-Behälter ein halber Eimer rostiges Ölwasser befand.

He-Hemul schrieb:

Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

He-Hemul schrieb:

Das Bild brummt, pumpt statt 8 Atmosphären 3 maximal. Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

mein Fall ist direkt. nur werde ich ihn im Laden zertrampeln.. oder im Servicecenter.

Ich weiß noch nicht, wie ich mich mit ihnen anlegen soll.. und es besteht keine Lust.

im Idealfall ganz zurückgeben. und dann kommt wieder was ... für Forte - Ketaysky))

verpflichtet, das Haus zu streichen .. und dann, eine Infektion, lebte nicht.

VitaminD schrieb:

verpflichtet, das Haus zu streichen .. und dann, eine Infektion, lebte nicht.

naja...der meister ist was china, und es donnert seit mehr als einem jahr, grundierungen, mastix, wasserabdichtungen, lackieren von diversen gewellten schaumplatten, shop und service, ein tag voller hektik und so 20 minuten Scham und weiteres Grollen.

ruslan1111 schrieb:

und so 20 Minuten Scham und weiteres Grollen.

Ja, am Wochenende bleibt nicht viel Zeit, um es zu reparieren.. umso mehr, vielleicht ist es nicht der Punkt.

Ich werde es öffnen, ich werde es nicht reparieren ... und ich werde es mit den Bürgen behandeln)

He-Hemul schrieb:

Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein),

Ich habe gestern das gleiche Problem behandelt. Es stimmt, zuerst bin ich durch die Dienste gefahren, ich wollte meinen eigenen finden. Als Ergebnis mussten wir die Kollektivwirtschaft von der 0,2-mm-Sonde verwenden. Die Breite passt perfekt (10 mm), und schneide es der Länge nach mit einer Metallschere. Ich habe es geschüttelt, alles ist normal.

Vor einem Jahr wurde mir ein 100-Liter-ABAC vorgestellt, getötet.

Eine Autopsie ergab, dass der Ölmessstab abgebrochen war, wodurch Öl aus dem Kurbelgehäuse entlang der Wände spritzte. Durch das Arbeiten im Ölhungermodus wurden die Pleuelbuchsen verschlungen.

Es erwies sich als unrealistisch, eine neue Pleuelstange oder sogar einen kompletten Dampferzeuger zu kaufen und musste auf einer Kolchose arbeiten.

Ich habe zwei passende Nadellager gekauft, es gab keinen Fräser mit dem benötigten Durchmesser, aber ich hatte meine eigene CNC:

Ich habe es eingedrückt, alles funktioniert.Es sieht so aus, als ob das System überhaupt ohne Öl arbeiten kann, aber ich habe es nicht riskiert

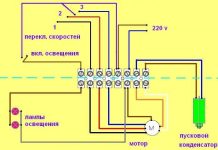

Ja, und eine Nachricht an die Gastgeberin. Dieses Gerät hat das schrecklichste Schema - die Kurbelwelle befindet sich am Motor, der Kolben befindet sich direkt darauf. Ohne Zahnräder und Riemen. Der Asynchronmotor läuft sehr langsam an, das ganze System ist sehr empfindlich gegen Unterspannung.

Um das Starten des Motors zu erleichtern, habe ich mich entschieden, die Kompression zu reduzieren. Zwischen Kurbelgehäuse und Zylinder habe ich einen Dichtring aus einem alten Ölfilter von einem fremden Auto gelegt. Durch Ausfahren der Stifte kann ich durch Eindrücken des Zylinders in den Gummi das Volumen der Arbeitskammer reduzieren und dadurch das Verdichtungsverhältnis erhöhen. Hat geholfen, nur jetzt von „null auf 10 atm pumpt es nicht 3-5 Minuten, sondern 7-10 Minuten, es passt zu mir

Ein so fast störungsfreier Helfer für Gärtner und Sommerbewohner wie ein Luftkompressor versagt auch manchmal. Aber keine Panik - nach der Beherrschung der theoretischen Grundlagen grundlegender Störungen wird die Kompressorreparatur von jedem gemeistert.

Der Luftkompressor ist so konzipiert, dass er einen gleichmäßigen, kontinuierlichen Luftstrom liefert, der durch die Mechanismen dieses Geräts auf einen bestimmten Druck vorverdichtet wird. Druckluft wird zum Antrieb einer Vielzahl von pneumatischen Werkzeugen sowie für andere Zwecke verwendet.

Die Einsatzmöglichkeiten eines Hausluftkompressors sind sehr breit gefächert:

- es ermöglicht Ihnen, auf Elektrowerkzeuge zu verzichten, anstatt billigere, zuverlässige und sichere pneumatische zu kaufen: einen Schraubendreher, einen Bohrer, einen Schraubenschlüssel, eine Schneidemaschine, eine Schere und andere;

- es kann bei der Arbeit auf dem Land, in der Garage, im Hof verwendet werden;

- Es kann verwendet werden, um Reifen aufzupumpen, zu malen und zu kalken, Schmutz wegzublasen, Sträucher und Bäume zu trimmen, Pflanzen mit Schädlingsbekämpfungsmitteln zu behandeln und vieles mehr.

Die minimale Grundkonfiguration des Kompressors umfasst: ein Gebläse (Motor und ein Mechanismus zur Luftkompression) und einen Tank zum Speichern von komprimiertem Gas (Empfänger).

Alle Geräte unterscheiden sich nur in der Art des Motors (Elektro- oder Verbrennungsmotor), seiner Leistung, Volumen und Betriebsdruck des Receivers. Die gängigsten Kompressoren sind mit einem Elektromotor ausgestattet.

Das Funktionsprinzip des Kompressors: Der Motor aktiviert über einen Riementrieb und eine Riemenscheibe den Kompressionsmechanismus, der Luft in den Empfänger (starker dickwandiger Stahlbehälter) pumpt.

Im Zylinder des Kompressionsmechanismus wird ein Kolben hin- und herbewegt. Die Bypassventile sind im Zylinderkopf verbaut. Wenn der Kolben nach unten geht, öffnet das Einlassventil und das Auslassventil schließt – Luft wird angesaugt. Wenn der Kolben nach oben geht, schließt sich der Einlass und der Auslass öffnet - die Luft wird in den Sammler gedrückt, wo sie auf den Druck verdichtet wird, der von der Kompressorkonstruktion bereitgestellt wird.