Im Detail: Selbstreparatur des Schlagwerks einer Bohrmaschine von einem echten Meister für die Website my.housecope.com.

Der Bohrhammer kann nur konventionelles Bohren mit einem Hammer ausführen. Das Getriebe solcher Geräte kann entweder eine oder zwei Geschwindigkeiten haben. Als zusätzliche Funktionen gibt es Rückwärtsfahrt und die Möglichkeit, die gewünschte Leerlaufdrehzahl einzustellen.

Eine Schlagbohrmaschine hat zwei schrägverzahnte Zahnräder, die sich während des normalen Bohrbetriebs berühren. Wenn Hammerbohren erforderlich ist, bewegt sich ein Zahnrad, wodurch eine Lücke zum vorderen Zahnrad entsteht. Außerdem bleibt das hintere Zahnrad stehen, und das vordere beginnt, entlang der Zähne zu gleiten und die Patrone auf und ab zu bewegen. So entsteht bei vielen Schlagbohrmaschinen der Schlag. Darüber hinaus kann die Anzahl solcher Schläge pro Minute 40.000 betragen.

Es ist zu beachten, dass die Schlagfunktion des Bohrers nur in den dringendsten Fällen eingesetzt werden sollte. Wird die Bohrmaschine ständig mit Schlagfunktion verwendet, kann das Schlagwerk sehr schnell versagen. Es dreht sich alles um die Zahnräder, die früher oder später abschleifen und die Schockfunktion verschwinden wird.

Elektrisches Bohrgerät:

Ein Werkzeug wie ein Bohrhammer ist ein unverzichtbares Werkzeug im Bauwesen. So kann sie beispielsweise problemlos durch einen Ziegelstein bohren. Bei Beton hängt die Leistung eines Bohrhammers von der Betonsorte ab, in die Sie ein Loch bohren möchten.

Nehmen wir an, bei einer Betonqualität 300, aus der normalerweise interne Trennwände von Räumlichkeiten errichtet werden, leistet eine Schlagbohrmaschine hervorragende Arbeit. Dies kann jedoch nicht über die 400. Betonsorte gesagt werden, die beim Bau von tragenden Wänden verwendet wird. In diesem Fall muss ein Locher verwendet werden.

| Video (zum Abspielen anklicken). |

Eine elektrische Bohrmaschine ist das am meisten nachgefragte Elektrowerkzeug für jede Reparatur, daher versagt sie oft durch häufigen und intensiven Gebrauch. Wenn Sie über grundlegende Fähigkeiten und Erfahrung in der Reparatur solcher Werkzeuge verfügen, ist die Reparatur eines Bohrers nicht schwierig.

Mögliche Fehlfunktionen der Schlagbohrmaschine

Es kann mehrere Gründe für Ausfälle dieser Art von Werkzeug geben, es wird vermutet, dass der Hauptgrund eine unsachgemäße Bedienung des Bohrers oder die mangelnde Festigkeit des Werkzeugs ist, weshalb sein Inneres aus minderwertigen Komponenten besteht. Andere eher technische Gründe sind:

Ausfall des beweglichen Teils des Elektromotors, seines Stators oder Ankers;

Ausfall von Lagern;

Bruch der Taste (Geschwindigkeitsregler);

Bruch des Umkehrschalters;

Der Verschleiß der Kollektorbürsten und deren Verbrennung;

Drahtbruch im Kabel, im Bohrer selbst oder an der Motorspule selbst;

Beschädigung des Getriebes oder des Selbstspanners.

So finden Sie den Fehler

Um den Grund für den Ausfall zu verstehen, kommt es manchmal vor, dass er nicht sofort sichtbar ist, beispielsweise dreht sich der Bohrer einfach nicht. Die Inspektion beginnt mit dem Netzkabel, oft durch intensiven Gebrauch wird das Kabel entweder im Bereich des Steckers oder an anderer Stelle unterbrochen. Überprüfen Sie auch die Schaltfläche und verschiedene Bedienelemente. Versuchen, die Patrone durchzudrehen.

Damit sind alle diagnostischen Verfahren abgeschlossen, der Bohrer muss zerlegt werden, um Zugang zu erhalten und von innen zu inspizieren. Lösen Sie dazu (alle) Schrauben am Umfang des Bohrerkörpers und entfernen Sie die obere Körperhälfte. Achten Sie beim Herausdrehen der Schrauben auf deren Länge und merken Sie sich, in welchem Loch sich die Schrauben mit welcher Länge befanden, es ist einfacher, sie sofort im entfernten Teil des Gehäuses zu belassen.

Wir überprüfen das Stromkabel und die interne Verkabelung auf Verbrennungen, Brüche und die Zuverlässigkeit der Kontaktverbindung. An der Stelle, an der das Stromkabel in den Bohrerkörper eintritt, sieht man oft eine beschädigte äußere Isolationsschicht, deren Bruch und das Stromkabel selbst ist schließlich verdreht.

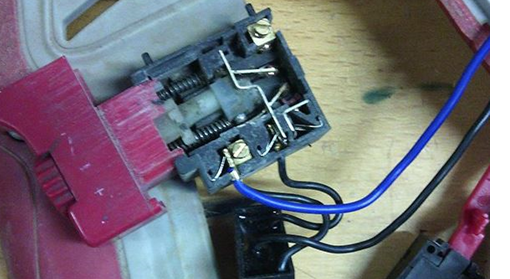

Wenn Sie einen defekten Taster oder Rückwärtsschalter haben, ist es einfacher, ihn durch einen neuen zu ersetzen. Sie können natürlich die Kontakte zerlegen, reinigen, aber der Zusammenbau ist mühsam, es gibt viele Kleinteile und Federn, die jeder herausspringen möchte.

Eine der häufigsten Schadensarten ist der Verschleiß der Motorbürsten, sie können einfach zu Hause ausgetauscht werden. Manchmal können die Bürsten ohne Demontage des Bohrerkörpers ausgetauscht werden, wenn die Konstruktion dies zulässt.

Bei einigen Modellen reicht es aus, die Stopfen aus den Installationsfenstern herauszuschrauben und neue Bürsten zu installieren. Bei anderen Modellen ist für den Austausch eine Demontage des Gehäuses erforderlich. In diesem Fall müssen die Bürstenhalter vorsichtig entfernt und die abgenutzten Bürsten entfernt werden.

Ein typisches Symptom einer Fehlfunktion von Elektrobürsten ist ein starker Lichtbogen und ein instabiler Betrieb des Elektromotors, wenn dieser intermittierend oder ruckartig arbeitet. Das kommt von dem intermittierenden elektrischen Kontakt zwischen den Bürsten und den Platten am Verteiler.

Außerdem sollten Sie die Bürsten nicht auf eine Mindestgröße verschleißen lassen. Dies ist gefährlich, da sich der Spalt zwischen Bürste und Kollektorplatten vergrößern kann. Dadurch kommt es zu einer erhöhten Funkenbildung, die Kollektorplatten werden sehr heiß und können sich vom Kollektorboden "wegbewegen", was einen Ankerwechsel erforderlich macht.

Es ist notwendig, die Kollektorbleche regelmäßig von Kohleablagerungen zu reinigen und die Spannung der Bürsten zur Kollektortrommel ständig zu überprüfen. Andere Fehlfunktionen des elektrischen Teils können sich in Form einer fehlenden Drehung des Bohrmotors äußern, wenn kein Anzeichen für das Einschalten des Motors vorhanden ist (kein Summen zu hören).

Lässt sich der Bohrer nicht einschalten und lässt sich sein Bohrfutter mit üblichem Kraftaufwand leicht drehen, dann können wir mit hoher Wahrscheinlichkeit davon ausgehen, dass der elektrische Teil defekt ist.

Die Überprüfung der Spezifität des Grundes erfolgt, sobald er verfügbar ist, das Netzkabel, der Drehzahlregler, der Anlaufkondensator und die Motorwicklungen werden überprüft, alles wird einfach mit einem Multimeter im Widerstandsmodus durchgeklingelt.

Unter den elektrischen Fehlern kann ein Ankerbruch festgestellt werden. Ein Bruch des Ankers oder Stators tritt aus zwei Gründen auf - unsachgemäßer Betrieb und minderwertiger Wickeldraht. Weltweit bekannte Hersteller verwenden hochwertigen, doppelt isolierten Draht mit hitzebeständigem Lack, der die Zuverlässigkeit der Motoren deutlich erhöht und die Lebensdauer Ihrer Bohrmaschine erheblich verlängert. Günstige Modelle halten längeren und intensiven Robotern mit Überhitzung nicht stand.

Ein Ausfall des Ankers (Fehlfunktion der Spulen) kann durch einen charakteristischen Geruch, eine Zunahme der Funkenbildung während des Betriebs, diagnostiziert werden. Und bei der Untersuchung können Sie die verbrannten Wicklungen des Drahtes sehen. Sie können jedoch auch einen Abfall der Motorleistung beobachten, der darauf hinweist, dass die Wicklungen zu brennen begonnen haben, ihr Widerstand hat sich dadurch bereits geändert, was mit einem Tester zu sehen ist.

Sie können folgende Ausfälle von Anker und Stator beobachten: elektrischer Ausfall von Windung zu Windung, Durchbruch zum „Gehäuse“ (Magnetkreis) und Wicklungsausfall. Die Aufschlüsselung des Gehäuses kann mit einem Megohmmeter (Multimeter) durch Berühren der Sonden an einem beliebigen Ausgang der Wicklung und des Magnetkreises festgestellt werden. Ein Widerstand über 500 MΩ zeigt keinen Ausfall an.

Sie sollten wissen, dass Messungen idealerweise mit einem professionellen Megohmmeter durchgeführt werden sollten, das eine Messspannung von mindestens 100 Volt hat. Bei Messungen mit einem einfachen Multimeter ist es unmöglich, genau zu bestimmen, dass definitiv kein Ausfall vorliegt, es kann jedoch festgestellt werden, dass definitiv ein Ausfall vorliegt.Ein weiterer Ausfall kann mit einer einfachen Methode gemessen werden, indem eine Glühbirne verwendet wird, die mit einem Anschluss an ein 220-Volt-Netz und den zweiten Anschluss an die Karosserie und die Kollektorplatten angeschlossen ist.

Es wird etwas schwieriger sein, die Aufteilung des Ankers zwischen den Windungen zu bestimmen. Dazu können Sie einen speziellen Transformator verwenden, der nur eine Primärwicklung und einen Bruch des Magnetkreises in Form einer Wanne hat, um einen Anker darin zu installieren. In diesem Fall wird der Anker mit seinem Kern zur Sekundärwicklung.

Durch Drehen des Ankers, so dass die Wicklungen nacheinander in Betrieb sind, bringen wir eine dünne Metallplatte auf den Ankerkern auf. Wird die Wicklung kurzgeschlossen, beginnt die Platte stark zu klappern, während sich die Wicklung merklich erwärmt.

Oft ist der Drehverschluss bei der normalen Inspektion zu sehen, die Windungen können verbogen, zerknittert sein. Sie können versuchen, es selbst zu reparieren, indem Sie die geschlossenen oder gebogenen Windungen des Drahtes zur Seite biegen.

Um einen Bruch in der Ankerwicklung zu finden, können Sie ein Milliamperemeter an die benachbarten Ankerplatten anschließen und den Anker langsam drehen. In ganzen Wicklungen tritt ein bestimmter identischer Strom auf, ein unterbrochener zeigt entweder einen Stromanstieg oder sein vollständiges Fehlen.

Mit der Vergleichsmethode können Sie den Fehler finden oder sich vergewissern, dass er richtig funktioniert, wenn alle Wicklungen auf dem Multimeter dieselben Werte anzeigen.

Ein Bruch in den Statorwicklungen wird durch Anschließen eines Ohmmeters an die getrennten Enden der Wicklungen festgestellt, das Fehlen eines Widerstands weist auf einen vollständigen Bruch hin. In diesem Fall ist es unmöglich, Reparaturen mit eigenen Händen durchzuführen und den Anker oder Stator ohne spezielle Geräte zurückzuspulen.

Beim Umspulen der Wicklungen müssen die Bedingungen erfüllt sein: Die Wicklungen werden in eine Richtung gewickelt, der Wicklungsanfang wird an der Spule markiert, der Draht wird im Uhrzeigersinn gewickelt, danach wird das Ende der Klemme markiert. Die zweite Wicklung wird in gleicher Richtung gewickelt, mit der Markierung der Klemmenanfang und -ende.

Um den Rotor oder Stator zu ersetzen, ist es notwendig, das Gehäuse zu demontieren, die Drähte zu trennen, gegebenenfalls zu bürsten, das Antriebszahnrad zu entfernen und den gesamten Motor zusammen mit den Stützlagern zu entfernen. Kaufe Ersatz und setze alles wieder ein.

Wenn Sie einen Tastenbruch (Drehzahlregler) vermuten, müssen Sie sicherstellen, dass an den Ein- und Ausgangsklemmen des Tasters Spannung anliegt. Wenn beim Drücken der Taste die Ausgangsspannung nicht angezeigt wird, müssen Sie den Tastenkörper zerlegen und alle Kontakte überprüfen.

In der Regel wird das Einbrennen oder Verkleben von Kontakten visuell festgestellt. Alle Kontakte müssen gründlich mit Alkohol abgewischt und mit Schleifpapier gereinigt werden. Dann nochmal die Spannung prüfen. Die Reparatur von Schaltflächen zum Selbermachen ist nur möglich, wenn Sie über bestimmte Fähigkeiten verfügen.

Es ist wichtig zu verstehen, dass nach dem Öffnen des Gehäuses viele Schaltteile einfach aus dem Gehäuse fallen. Dies kann nur durch anfängliches sanftes und genaues Anheben des Deckels verhindert werden.

Wenn Sie einen Knopf durch einen neuen ersetzen, müssen Sie sicherstellen, dass der neue Knopf für die Leistung des jeweiligen Bohrers ausgelegt ist. Bei einer 750-Watt-Bohrmaschine muss der Regler beispielsweise mindestens 3,4 Ampere haben.

Anschlussplan Schlagbohrschrauber:

Der Wendetaster wird in gleicher Weise sequentiell getestet. Der Umkehrmechanismus basiert auf einem Schließer- und Öffnerkontaktsystem. Seine Verhinderung erfolgt auf die gleiche Weise wie beim Startknopf.

Anschlussplan des Drehzahlreglers und der Rückseite des Bohrhammers:

Auch ein Ausfall des Anlaufkondensators kann der Grund für den „Nichtbetrieb“ des Elektromotors sein. Normalerweise ist ein nicht funktionierender Zustand eines Kondensators an einer Farbänderung zu erkennen. Zuverlässiger ist es jedoch, seine Kapazität zu messen und mit dem Nennwert zu vergleichen.

Reparatur des mechanischen Teils des Bohrers

Auch im mechanischen Teil des Bohrhammers kann es zu diversen Pannen kommen, beispielsweise zu einem verklemmten Bohrerschaft.Lässt sich das Spannfutter nicht von Hand drehen und gleichzeitig brummt der Motor beim Einschalten, dann ist die Ursache höchstwahrscheinlich ein Getriebe- oder Lagerschaden. Eine häufige Fehlerursache ist in der Zerstörung von Gleitlagern zu sehen.

Ein Ausfall des Getriebes kann auch dann auftreten, wenn das Futter von Hand gedreht wird und der Elektromotor läuft und die Drehung nicht auf die Hauptwelle übertragen wird. Alle Fehler im mechanischen Teil können zu Aussetzern und Betriebsstörungen, Brummen, Schleifen und zu geringer Drehzahl der Welle führen.

Das Prinzip des Bohrhammers basiert auf der translatorischen Bewegung zweier Ratschen, die sich beim Drehen der Motorspindel gegenseitig abstoßen. Beim Hammerbohren treibt der Motor die Spindel an.

Von der Spindel des Motors werden die Drehbewegungen weiter auf das große Zahnrad des Getriebes übertragen, an dem die Ratsche fest angebracht ist.

Schema eines "planetaren" Getriebes:

Die wellenförmige Oberfläche der Sperrklinke des großen Zahnrads gleitet entlang der wellenförmigen Oberfläche der zweiten Sperrklinke, die starr am Getriebegehäuse befestigt ist, wodurch Stoßwirkungen ausgeführt werden.

Im Laufe der Zeit verschleißen bei längerem und intensivem Einsatz des Bohrers im Bohrmodus mit Schlag die wellenförmigen Oberflächen der Ratschen, der Schlag wird immer schwächer oder tritt überhaupt nicht auf. Es ist notwendig, die verschlissenen Teile des Getriebes zu überprüfen und gegebenenfalls durch neue zu ersetzen.

Wenn das Bohrfutter verklemmt ist oder ein Schleifgeräusch hörbar ist, müssen Sie zuerst den Bohrerkörper demontieren und den Zustand der Zahnräder im Getriebe überprüfen. Der Verschleiß der Montageverzahnung oder die zerstörten Zähne der Zahnräder weisen auf den Ausfall des Teils hin. Dieses Zahnrad muss ersetzt werden.

Die Zahnräder werden entlang des gesamten Umfangs kontrolliert, wobei die Wellen sanft von Hand gedreht werden. Die Lager können durch Drehen der Welle darin überprüft werden. Wenn die Welle schwergängig ist, schmieren Sie zunächst die Lager. Hilft dies nicht, werden sie mit einem speziellen Abzieher von der Achse entfernt.

Der Lagerkäfig wird von Hand gescrollt. Wenn die Bewegung schwierig ist oder Fremdgeräusche zu hören sind, sollte das Lager ausgetauscht werden. Ein nicht rechtzeitig ausgetauschtes Lager führt zum Verklemmen des Ankers oder im besten Fall dreht sich das Lager einfach im Sitz.

Um an die Lager der Bohrmaschine zu gelangen, ist es notwendig, den Motor zusammen mit dem Getriebe nach dem Entfernen der Bürsten vollständig auszubauen, damit sie nicht brechen und nicht herausspringen.

Bevor Sie das Innere des Bohrers herausnehmen, überlegen Sie genau, was sich wo befand, damit bei der Montage, wie es oft bei „erfahrenen“ Handwerkern der Fall ist, keine unnötigen Elemente übrig bleiben, die schwer zu verwenden sind. Verlieren Sie nicht die Kugel, die sich am Ende der Bohrfutterwelle befindet, sie ist für das Bohren mit und ohne Schlag verantwortlich.

Bei Bedarf und starkem Verschleiß des Bohrfutters die Befestigungsschraube, die sich im Inneren des Bohrfutters befindet, herausdrehen. Danach wird das Futter mit dem Linksgewinde abgeschraubt und von der Welle genommen. Die Patrone wird durch eine neue ersetzt.

Oftmals geht der Bohrer bei schweren Arbeiten, während einer laufenden Reparatur oder unter anderen Bedingungen kaputt, damit Sie keine Zeit verlieren und dies kein Problem für Sie darstellt, sollten Sie daran denken, wie Sie den Bohrer selbst reparieren. Sie sollten die Konstruktion der verwendeten Bohrmaschine kennen und die Störungsursache einfach und schnell ermitteln und beheben.

Eine elektrische Bohrmaschine in einer Heimwerkstatt nimmt einen besonderen Platz ein. Daher ist Werkzeugbruch ein großes Ärgernis. Trotz der Komplexität des Designs ist es durchaus möglich, eine unabhängige Reparatur durchzuführen.

2.Taster mit Einschalteinheit - ausrüstbar mit

Rückwärtsschalter (Geschwindigkeitsregler);

3. Drehzahlregler der Welle (oder Umkehrschalter);

4.Getriebegehäuse - übernimmt tragende Funktionen für das Drehen

5. Getriebe und Untersetzungsmechanismus;

6.lager der Welle der Patrone und des Ankers des Motors;

8. Bürstenanordnung des Elektromotors;

9. Spannfutter mit Bohrer- oder Fräser-Haltemechanismus.

Der Bohrer bricht nie als Ganzes: Eines der Elemente versagt. Wenn Sie den Aufbau und die Verbindung der Elektrowerkzeugbaugruppen verstanden haben, ist es einfacher, die Fehlfunktion zu lokalisieren.

Die Bohrerreparatur erfolgt nach dem Prinzip „von einfach bis komplex“. Sie sollten das Werkzeug nicht sofort bis zur Schraube demontieren und den Zustand aller Knoten gleichzeitig beurteilen.

- Der Bohrer lässt sich nicht einschalten. Wir beginnen mit dem Netzkabel (zumindest sollte man vorher die Spannung in Steckdose und Verlängerungskabel überprüfen). Nachdem wir das Gehäuse zerlegt haben, finden wir die Kabelkontakte und "klingeln" sie mit einem Multimeter.

Wichtig! Überprüfen Sie das Netzkabel nicht unter Spannung! Wenn die stromführenden Leiter brechen, können Sie einen Stromschlag bekommen oder einen Kurzschluss organisieren.

Wir schließen an die Buchse des Netzsteckers und den gegenüberliegenden Anschluss des Kabels an. Dann biegen wir das Kabel mehrmals über die gesamte Länge. Ein verlorener Kontakt oder sein vollständiges Fehlen weist auf einen offenen Stromkreis in der Isolierung hin. Liegt der Bruch des stromdurchflossenen Leiters nahe am Rand, wird das Kabel durchtrennt und wieder angeschlossen. Es wird nur etwas kürzer. Befindet sich die Lücke in der Mitte der Länge, ist es besser, den Draht zu ersetzen. Das Spleißen ist unsicher.

- Das Kabel funktioniert einwandfrei - wir überprüfen den Schalter. Wir schließen das Multimeter an die Klemmen an und drücken die Taste. Durch die Kontakte fließt ein großer Strom, es kommt zu Funkenbildung (insbesondere wenn Staub in das Gehäuse eindringt). Kontakte können kitschig oxidiert werden. Schalterkörper vorsichtig demontieren und Kontaktgruppen mit feinem Schleifpapier reinigen.

Bei einem Bruch von Metallteilen ist es besser, ein neues Gerät zu kaufen.

- Befindet sich im Stromkreis zwischen Schalter und Elektromotor eine zusätzliche Kontaktgruppe (z. B. ein Rückwärtsschalter oder ein Drehzahlregler), diagnostizieren wir auch diesen Knoten.

- Als nächstes überprüfen wir die Anschlussdrähte vom Schalter zu den Motorbürsten. Wenn sie in Ordnung sind, diagnostizieren wir die Bürstenbaugruppe.

Die Federn sollen die Bürsten souverän gegen die Ankerlamellen drücken, die Carbonelemente selbst prüfen wir auf Verschleiß. Bei Bedarf ändern wir: Ersatzteile sind im Lieferumfang enthalten oder im Fachhandel erhältlich. Die Ankerkontaktleisten können oxidiert oder verstopft sein. Sie können mit feinem Schleifpapier schonend gereinigt werden.

- Ein komplexerer Ausfall ist das Versagen der Anker- oder Statorwicklungen. Mit einem Multimeter wird ein Kurzschluss zwischen dem Gehäuse des Geräts und den Kontakten der Wicklungen überprüft. Dann wird der Widerstand gemessen. Der Wert sollte bei jeder Wicklung gleich sein, die Abweichung der Messwerte sollte nicht mehr als 5% betragen. Defekte Wicklungen müssen neu gewickelt werden.

- Dies kann selbst oder in einer Werkstatt erfolgen (in jedem Fall ist es billiger als der Kauf eines neuen Motors).

Solche Pannen zeigen sich recht deutlich. Fremdgeräusche, Schleifen, Wellenklemmen usw.

- Der Motor dreht langsam und die Wicklungen werden sehr heiß. Oder bei normaler Rotation ist ein charakteristisches Brummen (Schleifen) zu hören. Höchstwahrscheinlich - die Rotorlager sind abgenutzt oder verstopft. Nachdem wir den Bohrerkörper zerlegt haben, nehmen wir den Rotor vorsichtig heraus. Es wird zusammen mit den Lagern entfernt. Durch Verdrehen des äußeren Clips erkennen Sie sofort die Fehlfunktion. Bei festdrehenden Lagern müssen diese mit einer eindringenden Flüssigkeit (WD-40 oder normales Kerosin) gespült werden.

Wichtig! Achten Sie darauf, dass keine Flüssigkeiten in die Ankerwicklung gelangen! Andernfalls kann sich der Isolierlack auflösen und es kommt zu einer Windungsschaltung.

Anschließend wird bei Hochdrehzahlaggregaten Fett zwischen die Clips gegeben. Lithol- oder Graphitfett für Automobillager reicht aus.

Bei Spiel zwischen den Laufringen müssen die Einheiten ausgetauscht werden.

Die Demontage erfolgt mit einem speziellen Abzieher oder mit einem Maulschlüssel.

Wenn keine Bälle vorhanden sind, finden Sie sie im Etui.Herunterfallende Gegenstände können sich zwischen Motor- oder Getriebeteilen verfangen und das gesamte Aggregat beschädigen.

- Die Lager der Futterwelle werden auf die gleiche Weise diagnostiziert und repariert. Nur eine Demontage ohne Abzieher wird nicht funktionieren.

- Wenn die Befestigungsstelle des äußeren Lagerrings (Bett) abgenutzt ist (dies passiert, wenn das Lager klemmt), müssen Sie Laufbuchsen aus dünnem Blech herstellen. Andernfalls tritt beim Drehen der Welle ein Schlag auf.

- Der Motor dreht im Normalbetrieb, Geräusche und Schleifgeräusche sind aus dem Getriebegehäuse zu hören. Die Welle dreht sich ungleichmäßig. Verschlissene oder zerstörte Zahnräder des Untersetzungsgetriebes.

Wir zerlegen das Gehäuse und untersuchen die Zahnräder.

Es ist ratsam, die Baugruppe mit altem Fett zu waschen und die Welle um 360 ° zu drehen, um das Einrücken der Zahnräder zu kontrollieren. Wird ein Spiel oder übermäßiger Verschleiß der Zähne festgestellt, muss der mechanische Teil ausgetauscht werden.

Vielleicht hat sich einfach viel Staub im Getriebegehäuse angesammelt. Zusammen mit dem Schmiermittel wird eine Schleifpaste gebildet. Fügen Sie in diesem Fall nach dem Spülen der Baugruppe einfach neues Fett hinzu.

Tipp: Das Fett sollte regelmäßig gewechselt werden, ohne auf Bruch zu warten.

Vor allem, wenn Sie oft Steinwände bohren.

- Die Patrone ist kaputt. Bei Cam-Geräten (schlüsselfertig) ist dies eine große Seltenheit, das Design ist zuverlässig und einfach. Das Gerät ist Staub ausgesetzt, sodass sich der interne Mechanismus leicht verklemmen kann. Meistens sind die Greiferführungen durch kleine abrasive Partikel verstopft.

Sollte sich das Spannfutter nicht gut verdrehen, genügt es, es mit Druckluft auszublasen und mit einem durchdringenden Schmiermittel zu behandeln.

Achtung: Die Backenfutter schmieren nicht von innen!

Es ist ziemlich schwierig, ein Teil ohne Spezialwerkzeug zu demontieren. Wenn eine Komponente im Inneren mechanisch gebrochen ist, müssen Sie immer noch die gesamte Baugruppe ändern.

Schnellspannfutter hingegen lassen sich leicht demontieren und reparieren.

Sie sind nicht so zuverlässig und tragen die Last nicht gut. Um eine solche Kartusche zu demontieren, reicht es aus, ein Paar Sicherungsscheiben zu entfernen. Sie werden leicht ein defektes oder verschlissenes Teil finden, das leicht ausgetauscht werden kann.

Es gibt zwei Befestigungsarten: Morsekegel und Gewinde. Im ersten Fall müssen Sie mit einem kleinen Hammer auf die Rückseite der Patrone mehrere Schläge ausüben. Danach kann es leicht entfernt werden.

Zum Abschrauben des Schraubverschlusses wird die Welle mit einem Schraubenschlüssel gehalten (an der Welle befinden sich spezielle Abflachungen).

Es gibt keine Fehler, die nicht von Hand korrigiert werden können. Wenn eine separate Einheit nicht restauriert werden kann, ändert sie sich nur, es besteht keine Notwendigkeit, eine neue Bohrmaschine zu kaufen.

Um Ausfälle zu vermeiden, sollten Sie sich an einfache Regeln halten:

- Nach staubigen Arbeiten die Belüftungsöffnungen und das Innere der Kartusche ausblasen. Halten Sie das Instrument sauber.

- Überhitzen Sie den Motor nicht - machen Sie bei längerem Gebrauch Pausen.

- Füllen Sie regelmäßig Fett auf den rotierenden Teilen nach.

Der Bohrer gilt als eines der beliebtesten Heimwerkerwerkzeuge und wird bei vielen Arbeiten eingesetzt. Bei starker Beanspruchung können Werkzeugteile brechen und das Gerät beschädigen. Beeilen Sie sich nicht zum Servicecenter: Es ist durchaus möglich, den Bohrer mit eigenen Händen zu reparieren und viel Geld zu sparen.

Wenn Sie das Gerät des Bohrers und das Funktionsprinzip des Werkzeugs kennen, wird Sie die Selbstreparatur des Produkts nicht erschweren.

Unabhängig von Modell oder Hersteller bestehen alle diese Elektrowerkzeuge aus einem typischen Satz von Grundkomponenten.

Jede Bohrerreparatur in Eigenregie muss mit einer Sichtprüfung aller Teile beginnen. Das Prinzip hier ist einfach - von einfach bis komplex, dh zuerst überprüfen wir das Kabel, die Verkabelung, die Kontakte, verschiedene Befestigungselemente, dann beginnen wir mit dem Testen der Blöcke und des Motors. Es kommt nicht immer zu einer vollständigen Demontage des Produkts, aber in der Praxis muss man auf eine solche Entwicklung von Ereignissen vorbereitet sein. Wie man ein bestimmtes Modell zerlegt, hilft die Bedienungsanleitung.

Unabhängig von Verarbeitungsqualität und Hersteller treten häufig folgende Störungen auf:

- der Elektromotor fällt aufgrund eines Ausfalls des Ankers oder Stators aus;

- extremer Bürstenverschleiß;

- Lagerprobleme;

- der Geschwindigkeitsregler funktioniert nicht;

- die Kontakte des Startknopfes sind oxidiert oder durchgebrannt;

- Bruch des Bohrfutters, das den Bohrer hält, durch Verschleiß der Backen.

Wenn Sie sich entscheiden, eine elektrische Bohrmaschine selbst zu reparieren, müssen Sie zuerst eine Fehlfunktion diagnostizieren und finden. Es ist selten möglich, ein ausgefallenes Teil selbst zu reparieren, in der Regel wird es einfach durch ein neues ersetzt.

Stellen Sie vor dem Zerlegen der Bohrmaschine sicher, dass sie vom Stromnetz getrennt ist. Jede Demontage beginnt mit dem Entfernen der Befestigungselemente. Dann lösen wir die Schrauben und selbstschneidenden Schrauben, entfernen den oberen Teil des Produkts - alle Komponenten bleiben im unteren Teil. Schaltplan bohren ganz einfach - es müssen nicht alle Elemente separat beschrieben werden, alles ist bereits intuitiv.

Bei Modellen mit elektronischen Einstellungen ist es natürlich viel schwieriger, aber es ist unwahrscheinlich, dass eine Bohrmaschine mit solchen Einheiten selbst repariert werden kann.

Wenn der Strom ausfällt, müssen Sie nur die Position des Produkts ändern - der Grund liegt höchstwahrscheinlich im Kabel einer der Drähte ist gebrochen... Es ist notwendig, die Bohrmaschine vom Stromnetz zu trennen und mit einem Multimeterkabel zu überprüfen. Sie können die einfachste Option verwenden - eine Glühbirne und eine Batterie im selben Stromkreis.

Aufmerksamkeit! Es ist strengstens verboten, am Kabel zu ziehen, wenn die Bohrmaschine eingesteckt ist, um einen Kurzschluss zu vermeiden - Sie müssen die Motorwicklung zurückspulen.

Nach der Überprüfung können Sie es nach Belieben biegen, damit finde den Ort der Klippe, dann wird ein Teil des Kabels abgeschnitten, die Adern abisoliert und neue Kontakte zum Anschluss hergestellt. Tritt in der Mitte des Kabels ein Bruch auf, muss es komplett durch ein neues ersetzt werden. Zwar ziehen es sparsame Anwender vor, gebrochene Drähte durch Löten zu verbinden, gefolgt von einer zuverlässigen Isolierung der Reparaturstelle, aber das Vertrauen in einen solchen Draht ist nicht mehr gegeben.

Dieses Teil hat ein sehr einfaches Design, aber wenn ein Problem auftritt, verhindert es das Starten des Bohrers. Seine Funktion ist einfach: Der Schlüssel gleitet in einen speziellen Block und schließt die Kontakte mit einem Drückerfinger. Aus Dauerbetrieb im Block Staub sammelt sich an, die verhindert, dass sich der Taster bewegt und blockiert, wodurch ein Schließen des Kontaktkreises verhindert wird. Der Defekt ist leicht zu beheben - öffnen und mit einer Bürste entstauben.

Wichtig! Versuchen Sie niemals, die Gleitflächen des Knopfes zu schmieren - der Staub vermischt sich mit dem Fett und erschöpft sich, was dazu führt, dass die gesamte Einheit ausgetauscht wird.

Um den Bohrknopf zu reparieren, müssen Sie die Seitenwand entfernen und die Unversehrtheit der Kontakte überprüfen. Wenn sich Kohleablagerungen gebildet haben, reinigen Sie den Kontakt mit feinem Schleifpapier. Wenn der Kontakt durchbrennt, wechseln wir den gesamten Block.

Nicht allen Anwendern ist bekannt, dass die Leistung aus dem Netz über Bürsten aus Graphit auf den Rotor übertragen wird – im Normalbetrieb entsteht zwischen ihnen und dem Rotor ein ständiger Lichtbogen. Es gibt Zeiten, in denen ein Staubklumpen zwischen Anker und Bürste geklemmt ist, und da der Staub ein Dielektrikum ist, funktioniert der Bohrer nicht, bis wir den Staub entfernen und den Kontakt wieder herstellen.

Während des Gebrauchs nehmen die Pinsel allmählich ab, da ihr unterer Teil gelöscht wird. Sie müssen regelmäßig inspiziert und ausgetauscht werden - das ist ganz einfach, Sie müssen nur ein neues Set auf Lager haben.

Wenn Sie starke Funkenbildung im Bereich der Bürsten bemerken und diese kürzlich gewechselt haben, kann dies aufgrund von Rotorprobleme oder seine Mannigfaltigkeit.

Entfernen Sie für eine gründliche Überprüfung den Rotor vorsichtig vom Stator. Kontakte können verkohlt sein oder Zunder aufweisen - Sie müssen sie mit Schleifpapier streng in Drehrichtung reinigen. Der Grund das Auftreten von Schlacke es kann lange mit maximaler Geschwindigkeit gearbeitet werden.Wie kann man überprüfen, ob der Rotor richtig funktioniert? Rufen Sie die benachbarten Lamellen mit einem Multimeter an - ihr Widerstand sollte identisch sein.

Vergessen Sie nicht Wicklung prüfen - ob ein Kurzschluss mit dem Magnetkreisgehäuse aufgetreten ist. Im Störungsfall wird die defekte Wicklung selbstständig zurückgespult oder in eine Servicestelle gebracht.

In regelmäßigen Abständen muss eine Sichtkontrolle durchgeführt werden: Bei Überhitzung, wenn das Produkt mit maximaler Belastung betrieben wurde, kann der Schutzlack schmelzen und entstehen Drehverschluss... In diesem Fall brennt die Wicklung durch und der Elektromotor ist für den weiteren Betrieb ungeeignet. Die Überprüfung erfolgt wie beim Rotor - wir überprüfen die Wicklungen mit einem Multimeter. Wird ein Ausfall erkannt, muss die Statorwicklung neu gewickelt werden.

Führende Hersteller von Schlagbohrmaschinen achten besonders auf den Schutz der Wickeldrähte, denn ihre Produkte arbeiten in einem speziellen Modus.

Warum funktioniert das Gerät immer noch nicht, wenn Sie alles überprüft und Störungen im Stromkreis der Bohrmaschine ausgeschlossen haben? Es kann nur eine Antwort geben - der nicht funktionierende Zustand des Produkts ist auf das Vorhandensein mechanischer Fehler zurückzuführen.

- Lager funktionieren nicht... Durch den Durchbruch der Stopfbüchse gelangt Staub in das Fett, so dass diese schnell verschleißen und sich irgendwann verklemmen können. Es ist leicht zu beseitigen: wir waschen das Lager in Kerosin, wechseln die Wellendichtringe, füllen neues Fett ein, besser als eine spezielle Zusammensetzung für Produkte mit hohen Drehzahlen.

- Unterbrochenes Reduzierstück - eine sehr schwere Panne, Sie benötigen Ersatzzahnräder oder Sie müssen das gesamte Modul ersetzen. Es muss nur das gleiche Modell installiert werden. Wenn es sich bei dem Bohrer um eine übliche Modifikation handelt, ist es kein Problem, Ersatzteile dafür im Handel zu kaufen.

- Experten betrachten eine der schwierigsten Störungen Bruch von Kartuschenteilen.

Bei der Arbeit gelangen oft Bohrabfälle in das Innenteil des Futters, sie vermischen sich mit dem Schmiermittel, wodurch die Innenbacken verkeilen. Die Kartusche muss zerlegt werden, alle Teile werden vor dem Zusammenbau gewaschen und geschmiert. Bei extremer Abnutzung muss das Teil ausgetauscht werden, bei starkem Verschleiß des Sockels oder der Hülse sollte der gesamte Block ausgetauscht werden.

Wir haben versucht, Sie über alle Fehler zu informieren, die beim Betrieb von Elektrobohrmaschinen aufgetreten sind. Denken Sie daran, dass DIY-Reparaturen immer viel billiger sind als der Kauf eines neuen Produkts.

Um einen Bohrer zu reparieren, müssen Sie seine Konstruktionsmerkmale gut kennen. Es ist zu beachten, dass der Aufbau des Bohrers recht einfach ist. Dabei haben verschiedene Modelle in etwa das gleiche Layout und unterscheiden sich nur in einzelnen Details und der Verarbeitung.

Auch das Funktionsprinzip dieser Geräte ist recht universell, sodass Sie schnell ein Problem finden und beheben können, ohne das Haus zu verlassen.

Jede elektrische Bohrmaschine hat ein Gehäuse, in dem sich die mechanischen und elektronischen Teile des Geräts befinden, und eine Kartusche, die sich auf der Hauptwelle der Bohrmaschine befindet. Am Spannfutter ist ein Bohrer befestigt, der ein Arbeitswerkzeug ist.

Die wichtigsten Details des elektronischen Teils:

- zweiphasiger Elektromotor, bestehend aus einem Rotor und einem Stator;

- Startknopf, der ein Schalter ist;

- Kontaktbürsten am Bürstenhalter;

- Umkehrvorrichtung;

- Motordrehzahlregler;

- Anlaufkondensator;

- das Kabel oder das Kabel, das Strom liefert.

Die mechanische Komponente des Gerätes besteht aus einem Lagersystem und einem Getriebe. Durch das Getriebe wird die Rotation des Elektromotors mit reduzierter Drehzahl auf die Welle übertragen. Handelt es sich um eine Schlagbohrmaschine oder Schlagbohrmaschine, so sorgt hier das Getriebe sowohl für die Dreh- als auch für die Schlagbewegung der Bohrmaschine. Dazu umfasst die Getriebekonstruktion neben den Zahnrädern einen Stößel, Kolben und einen Schlagbolzen.

Trotz der hochwertigen Montage und zuverlässigen Komponenten kann jeder Bohrer brechen.Die häufigsten Probleme sind:

- Ausfall des Elektromotors, insbesondere Ausfall des Ankers oder Stators;

- Abnutzung oder Verbrennung von Bürsten;

- Probleme mit Stützlagern;

- Fehlfunktion der Taste, die die Geschwindigkeit regelt;

- Oxidation oder Verbrennung der Kontakte des Startknopfes;

- andere Störungen, insbesondere gebrochenes Spannfutter.

Das Reparieren eines Bohrers mit eigenen Händen sieht in der Regel nicht die Reparatur eines defekten Teils vor. Dies ist ohne spezielle Ausrüstung nicht möglich. Oft ist es nur notwendig, das Problem zu erkennen und das defekte Teil durch ein neues zu ersetzen.

Meistens liegt die Fehlfunktion darin, dass sich der Motor aus irgendeinem Grund nicht einschaltet. Insbesondere wenn die Kartusche leicht durchgedreht werden kann und der Motor nicht funktioniert, haben wir es mit Störungen im elektrischen Teil zu tun. Dies wird auch durch Probleme mit der Geschwindigkeitsregelung oder der Rückwärtsdrehung angezeigt.

Sind die Störungen des Gerätes nur vorübergehend, deutet dies indirekt auch auf Probleme mit der elektrischen Komponente hin. Am häufigsten versagen Kontaktbürsten in diesem Teil. Sind sie beispielsweise zu 40 % verschlissen, führt dies bereits zu Fehlfunktionen. Bei stärkerem Verschleiß schaltet der Bohrer überhaupt nicht ein.

Um eine Fehlfunktion im elektrischen Teil festzustellen, müssen Sie die Unversehrtheit des Kabels mit einem Tester feststellen und dann den Startknopf und den Startkondensator überprüfen. Als nächstes werden die Kontaktknöpfe und die Integrität der Elektromotorwicklung untersucht.

Das Hauptsymptom einer Fehlfunktion in diesem Teil ist die Verstopfung der Welle, beispielsweise wenn sich das Spannfutter nicht dreht, aber Sie hören, dass der Motor läuft. In diesem Fall (meistens) handelt es sich um einen Ausfall von Lagern oder Getrieben.

Pilotlager versagen am ehesten. Ein Defekt des Getriebes kann vermutet werden, wenn sich die Kartusche bei laufendem Motor leicht dreht, die Drehung jedoch nicht auf die Hauptwelle geht.

Darüber hinaus gibt es unter den mechanischen Fehlern einen vorübergehenden Stopp des Bohrerbetriebs, übermäßige Geräusche während des Betriebs des Geräts, Brummen oder eine unzureichende Drehzahl der Welle.

Bei der Verwendung des Bohrhammers kann es zu einer Fehlfunktion des Schlagsystems kommen.

Die Fehlfunktion des mechanischen Umkehrschalters hängt von seiner Konstruktion ab. Sehr oft fällt der Finger heraus oder bricht, wodurch das zusätzliche Zahnrad bewegt wird.

Einige der Probleme können das Bohrfutter betreffen. Dies kann sich in der Schwierigkeit äußern, den Bohrer zu entfernen und zu befestigen. In einigen Fällen kann sich das Spannfutter relativ zur Bohrerwelle drehen.

Um die oben genannten Störungen zu beseitigen, ist eine teilweise oder vollständige Demontage des Bohrers erforderlich.

Viele Schäden an Ihrem Elektrowerkzeug können Sie selbst reparieren. Die Reparatur Ihres Bohrers dauert ein wenig, aber Sie sparen etwas Geld.

- Austausch abgenutzter Kontaktbürsten

Dieser Ausfall ist einer der häufigsten, da die Bürsten bei vielen Modellen ziemlich schnell verschleißen. Sie können eine Fehlfunktion vermuten, wenn im Kontaktbereich der Bürsten mit dem Anker Funken entstehen. Wenn diese Teile defekt sind, kann es außerdem bei steigender Belastung zu Fehlfunktionen des Bohrers kommen.

Bei den meisten Geräten ist der Zugang zu den Bürsten recht einfach (Sie müssen spezielle Schrauben oder Abdeckungen abschrauben, die diese Teile abdecken), daher ist der Austausch eine relativ einfache Maßnahme. Bei einigen Modellen ist es jedoch erforderlich, dafür den Körper zu demontieren und den Bürstenhalter herauszuziehen.

Um die Störung zu beheben, müssen Sie in jedem Fall die abgenutzten Teile durch neue ersetzen. Sie sollten vorsichtig am Bürstenhalter befestigt werden, während der elektrische Kontakt des Drahtes festgezogen wird. Beim Austausch ist darauf zu achten, dass der Kontakt zwischen Bürste und Kollektor ausreichend zuverlässig ist.

- Ausfall des Elektromotors

Motorstörungen gelten als die zweithäufigste Störung. Am häufigsten ist die Anker- oder Statorwicklung beschädigt.Solche Ausfälle können sowohl bei Fabrikfehlern als auch bei unsachgemäßer Arbeit mit einer Bohrmaschine auftreten.

Diese Teile versagen insbesondere im Dauerbetrieb und erhöhter Belastung beim Verklemmen des Bohrers. Sie können ein solches Problem entweder am Brandgeruch oder einfach visuell erkennen.

Wenn die Fehlfunktion auf diese Weise nicht erkannt wird, muss die Wicklung mit einem Ohmmeter, Tester oder Megohmmeter überprüft werden. Die häufigsten Probleme sind Kurzschlüsse zwischen Windungen, Draht- oder Spulenschäden.

Es ist unmöglich, Anker oder Stator selbst zu reparieren. Daher müssen diese Teile im Fehlerfall ersetzt werden.

Um diese Komponenten auszutauschen, zerlegen Sie das Gehäuse des Geräts, trennen Sie die Bürsten und Drähte und ziehen Sie dann den Motor selbst heraus.

Eine elektrische Bohrmaschine ist eines der am häufigsten verwendeten Haushaltsgeräte. Und es ist sehr schlimm, wenn es plötzlich nicht mehr funktioniert. In solchen Fällen möchte ich den Bohrer unbedingt mit meinen eigenen Händen reparieren.

Diagramm der elektrischen Bohrmaschine.

Der Aufbau einer Bohrmaschine oder Schlagbohrmaschine ist recht einfach. Unterschiedliche Werkzeugmodelle unterscheiden sich hauptsächlich nur durch den Unterschied in der Anordnung der Teile und der Qualität ihrer Herstellung. Die Vielseitigkeit des Funktionsprinzips und der verwendeten Strukturen ermöglicht Ihnen in den meisten Fällen von Fehlfunktionen eine unabhängige Reparatur des Bohrers.

Jede elektrische Bohrmaschine besteht aus einem Körper, in dem die elektrischen und mechanischen Teile untergebracht sind, und einem Bohrfutter, in dem die Bohrmaschine befestigt ist, auf der Hauptwelle der Bohrmaschine. Der elektrische Teil enthält normalerweise:

- Elektromotor;

- Kontaktbürsten im Bürstenhalter befestigt;

- Startknopf (Schalter);

- Motordrehzahlregler;

- Umkehrvorrichtung;

- Anlaufkondensator;

- Netzkabel (Kabel).

Schema des Schlagmechanismus des Bohrers.

Ein Drehstrommotor wiederum besteht aus einem Stator und einem Rotor (Anker) mit Kollektor.

Der mechanische Teil umfasst ein Getriebe und ein Lagersystem. Das Getriebe überträgt die Drehung des Elektromotors auf die Bohrerwelle und reduziert die Drehzahl. Ein komplexeres mechanisches Teil in einem Bohrhammer (Bohrhammer). Das Untersetzungsgetriebe des Bohrhammers sorgt für die Schlag-Translations- und Rotationsbewegung des Bohrers (Bohrers). Sein Design umfasst neben dem Getriebe Kolben (Stoß und Flug), Stößel und Schlagbolzen.

Eine Fehlfunktion des elektrischen Teils äußert sich in Form einer fehlenden Drehung des Motors, d.h. wenn kein Anzeichen dafür vorliegt, dass der Motor läuft (Brummen, Vibration usw.). Wenn sich die Schlagbohrmaschine nicht einschaltet und die Kartusche leicht von Hand gedreht wird, können wir sicher von einer Fehlfunktion des elektrischen Teils sprechen. Das gleiche kann gesagt werden, wenn keine Geschwindigkeitsregelung oder Rückwärtsdrehung vorhanden ist. Eine zu erwartende Fehlfunktion im elektrischen Teil wird durch Funkenbildung während des Betriebs der Bohrmaschine angezeigt. Vorübergehende Unterbrechungen des Bohrmaschinenbetriebs, Fremdgeräusche können ebenfalls auf einen Stromkreis hinweisen.

Meistens ist eine Fehlfunktion im elektrischen Teil auf den Verschleiß der Kontaktbürsten zurückzuführen. Werden sie um 40% gekürzt, sind Funkenbildung und Fehlfunktionen zu beobachten. Bei mehr Verschleiß der Bürsten schaltet sich der Elektromotor einfach nicht ein. Die Vorgehensweise zur Ermittlung des Verursachers einer Fehlfunktion im elektrischen Teil wird wie folgt empfohlen (sofern verfügbar). Zuerst bestimmt der Tester die Integrität des Kabels (Kabels). Dann werden die Funktion des Startknopfes (Schalter) und die Unversehrtheit des Startkondensators überprüft. Dann werden die Kontaktknöpfe entfernt und überprüft. Schließlich wird die Integrität der Motorwicklungen bestimmt.

Ein deutliches Zeichen für ein mechanisches Problem ist eine verklemmte Bohrerwelle. Lässt sich die Kartusche nicht von Hand drehen und gleichzeitig hört man beim Einschalten das Brummen des Elektromotors, dann liegt die Ursache im Ausfall des Getriebes oder Lagers.Die häufigste Ursache für mechanisches Versagen ist der Ausfall von Axiallagern. Ein Ausfall des Getriebes kann auch dann auftreten, wenn das Futter von Hand gedreht wird und der Elektromotor läuft und die Drehung nicht auf die Hauptwelle übertragen wird. Eine Fehlfunktion im mechanischen Teil kann zu periodischen Fehlfunktionen (vorübergehenden Stillständen) des Bohrers, Brummen, Schleifen und zu geringer Drehzahl der Welle führen. Bei Gesteinsbohrern kann eine Fehlfunktion im mechanischen Teil die Schlagbewegung des Bohrers beseitigen.

Schließlich kann sich eine Fehlfunktion im Bohrfutter äußern. Daher kann es schwierig sein, den Bohrer zu entfernen, wenn sich die Nocken aufgrund eines Bruchs im Eingriff im Inneren des Bohrfutters nicht öffnen. Manchmal manifestiert sich die Fehlfunktion in Form eines Scrollens des Spannfutters relativ zur Bohrerwelle. In diesem Fall tritt eine Fehlfunktion im Bereich der Befestigung des Spannfutters an der Welle auf.

Eine der häufigsten Ursachen für Fehlfunktionen ist der Verschleiß oder das Verbrennen der Kontaktbürsten. Die ersten Anzeichen von Bürstenverschleiß zeigen sich in Form von Funkenbildung im Kontaktbereich der Bürsten mit dem Elektromotoranker und kleineren Fehlfunktionen der Bohrmaschine bei erhöhter Belastung.

Die Position der Kontaktbürsten im Bohrer.

Viele Bohrermodelle haben einen vereinfachten Zugang zu den Bürsten, und deren Austausch ist nicht schwierig, und einige Bohrer erfordern das Zerlegen des Körpers und das Entfernen des Bürstenhalters. Die Bürsten müssen durch neue ersetzt werden, die der Größe der ausgefallenen Bürsten entsprechen.

Sie sollten fest mit dem Bürstenhalter verbunden sein. Der elektrische Kontakt des Anschlusskabels muss gut festgezogen werden. Der Kontakt der Bürste mit dem Ankerkollektor muss zuverlässig sein. Es ist notwendig, die Wirkung der Feder zu überprüfen.

Der Ausfall eines Elektromotors ist die zweithäufigste Ursache für eine Fehlfunktion einer Bohrmaschine. Dies ist auf eine Beschädigung der Statorwicklung oder des Ankers zurückzuführen. Solche Schäden entstehen durch einen Fabrikationsfehler in den Wicklungen oder durch unsachgemäße Bedienung des Bohrers (Langzeitbetrieb ohne Unterbrechungen, Belastung über der zulässigen Belastung bei blockiertem Bohrer usw.). Ein elektrischer Ausfall der Wicklung ist in der Regel optisch oder am charakteristischen Brandgeruch leicht zu erkennen. Wenn keine sichtbaren Manifestationen vorhanden sind, sollten die Motorwicklungen mit einem Tester, Ohmmeter und Megaohmmeter auf den Widerstandswert überprüft werden. Es kann drei Arten von Drahtschäden geben - Kurzschluss zwischen den Windungen, Ausfall einer Windung am Körper oder Drahtbruch. Die Reparatur des Stators oder Ankers wird nicht unabhängig durchgeführt.

Anschlussplan Bohrmotor.

Um die Elemente des Elektromotors zu ersetzen, wird der Bohrerkörper demontiert, die Kontaktbürsten und Zuleitungsdrähte getrennt und der Elektromotor zusammen mit den Stützlagern demontiert.

Fahren Sie ggf. das Antriebsrad ein. Das defekte Element des Elektromotors wird abgeklemmt und durch ein neues ersetzt oder das alte wird nach der Reparatur (Rückspulen) von Fachleuten eingebaut.

Der Schalter (Startknopf) und der Drehzahlregler in der Bohrmaschine werden meist kombiniert. Die Geschwindigkeit wird durch Drücken der Taste mit unterschiedlichen Kraftanstrengungen reguliert. Prüfen Sie zunächst, ob an den Eingangs- und Ausgangsklemmen des Tasters Spannung anliegt. Wenn kein Signal vorhanden ist, entfernen Sie vorsichtig das Tastengehäuse und überprüfen Sie alle Kontakte. In der Regel wird das Einbrennen oder Verkleben von Kontakten visuell festgestellt. Alle Kontakte müssen gründlich mit Alkohol abgewischt und mit Schleifpapier gereinigt werden. Danach sollte das Vorhandensein von Spannung erneut überprüft werden. Wenn kein Signal vorhanden ist, sollte die Taste durch eine neue ersetzt werden. Die Ursache kann eine Verletzung des elektrischen Kontakts mit dem Kabel sein. In diesem Fall muss der Draht gelötet werden.

Anschlussplan Bohrknopf mit Rückseite.

Der Rückwärtsdrehmechanismus basiert auf einem System von Schließer- und Öffnerkontakten. Seine Verhinderung erfolgt auf die gleiche Weise wie beim Startknopf. Darüber hinaus sollten Sie alle Drähte des Mechanismus überprüfen, die zu den Bürsten und dem Stator des Elektromotors führen.

Der Grund für die Unmöglichkeit, den Elektromotor zu starten, kann der Ausfall des Startkondensators sein.Normalerweise macht sich ein nicht funktionierender Zustand eines Kondensators durch eine Farbänderung bemerkbar. Zuverlässiger ist es jedoch, seine Kapazität zu messen und mit dem Nennwert zu vergleichen.

Die Überprüfung des elektrischen Teils beginnt mit der Feststellung der Unversehrtheit des Netzkabels (Kabels) mit einem Tester oder Ohmmeter.

Der Widerstand zwischen den Kontakten des Steckers wird gemessen (Bestimmung des Kurzschlusses der Drähte) und der Widerstand jeder Ader.

Ein verklemmtes Spannfutter oder ein Schleifgeräusch weisen auf einen Ausfall des Getriebes oder der Lager hin. Zuerst sollten Sie den Bohrerkörper demontieren und den Zustand der Zahnräder im Getriebe überprüfen. Der Verschleiß der Montageverzahnung oder die zerstörten Zähne der Zahnräder weisen auf den Ausfall des Teils hin. Dieses Zahnrad muss ersetzt werden. Die Zahnräder werden entlang des gesamten Umfangs kontrolliert, wobei die Wellen sanft von Hand gedreht werden.

Die Lager werden durch Drehen der Welle darin geprüft. Wenn die Welle schwergängig ist, schmieren Sie zunächst die Lager. Hilft dies nicht, werden sie mit einem speziellen Abzieher von der Achse entfernt. Der Lagerkäfig wird von Hand gescrollt. Wenn die Bewegung schwierig ist oder Fremdgeräusche zu hören sind, sollte das Lager ausgetauscht werden.