Im Detail: DIY Reparatur des Servolenkungsrohres von einem echten Meister für die Seite my.housecope.com.

Lenkung und Servolenkung ist eine komplexe Einheit, die ständig mechanisch geschädigt wird und zudem durch den Klimawandel Belastungen ausgesetzt ist. Die Servolenkung wird durch eine Verbindung von Rohren und Schläuchen mit Hochdruck dargestellt. Durch die Dichtheit der Elemente ist der Druck gewährleistet. Aufgrund der irrationalen Betriebsbedingungen des Systems und der Unehrlichkeit der Autobesitzer kommt es zu Schäden, die eine schnelle und dringende Reparatur der Servolenkung und den Austausch einzelner Teile erforderlich machen. Bei einer kompetenten Diagnose können diese Störungen mit dem Auge festgestellt werden.

Es gibt verschiedene Gründe für das Auftreten von Rohrbrüchen und -rissen:

- Herstellungsfehler zeichnen sich durch eine geringe Crimpqualität an der Verbindungsstelle von Fittings, Rohren und Schläuchen aus. Dies ist auf die Verwendung ineffektiver Elemente des Toolkits für die Arbeit zurückzuführen.

- Durch Schnitte im Hochdruckschlauch werden Betriebsschäden hervorgerufen. Das Grundphänomen ist die Bildung von Durchhängen von Hochdruckrohren aufgrund einer irrationalen Längenanzeige.

- Schäden durch Unangemessenheit der Eigenschaften der Hochdruckschläuche an die Betriebsbedingungen. Dabei ist es möglich, dass ein Armaturbruch und ein Bruch des Schlauches möglich sind. Es wird ein Hochdruckindikator gebildet, der den zulässigen Parameter höher macht.

- Schadensbildung an der Außenschicht, die auftritt, wenn das Temperaturregime nicht eingehalten wird.

Um die Schläuche vor Beschädigungen schützen zu können, muss der Fahrer die Eigenschaften der Einhaltung der Einsatzbedingungen ernsthaft prüfen. Die ersten zu berücksichtigenden Faktoren sind Druck, maximal zulässige Biegung.

| Video (zum Abspielen anklicken). |

- Erhöhter Korrosionsgrad an Armaturen.

- Übermäßiger Bruch in der HP-Hülse.

- Das Auftreten von Abrieb des RVD im oberen Teil.

- Starke Verstopfung im Schlauch.

- Druckentlastung im Bereich der Gelenke.

- Fittings sind vom Schlauch abgerissen.

- Undichtigkeit in Verbindungsmechanismen.

- Probleme mit dem inneren Gummi.

In allen Fällen werden die Servolenkungsschläuche repariert oder ersetzt. Betrachten wir, wie diese Prozesse ablaufen.

Sie können sich an eine Servicestation wenden, aber mit Kenntnis der Feinheiten und Nuancen der Arbeit ist es durchaus möglich, ein gutes Ergebnis zu erzielen, wenn Sie selbst damit beginnen. Die Tätigkeiten bestehen im Austausch von Armaturen oder Hochdruckschläuchen. In allen Fällen ist das Crimpen der Kupplung erforderlich.

Die Arbeiten erfolgen in einer klaren Reihenfolge:

Schäden an Hochdruckelementen sind die Folge eines Raddurchdrehens, das Kraft erfordert. Danach geht die Elastizität verloren, wodurch sich die Größe der Löcher in der Verteilung ändert. Das letzte Element wiederum ist für den Ersatz der beobachteten Druckunterschiede in der Zylinderhydraulik verantwortlich. Dabei werden die Hülsen der Servolenkung merklich abgenutzt, ausgelegt auf bestimmte druckabhängige Parameter, die vom Fahrzeugtyp abhängig sind.

Die Schwankungsbreite des Wertes beträgt 70–130 kgf/cm². Bei solchen Parametern ist eine Reparatur der beschädigten Schläuche und Leitungen der Servolenkung nicht möglich.

Es gibt mehrere Möglichkeiten, das Problem zu beheben.

- Kompletter Austausch des Servolenkungsrohres.

- Austausch nur beschädigter Elemente (Montage von Fittings für einen neuen Schlauch).

- Der vordere Teil des Fahrzeugs wird mittels eines Wagenhebers angehoben.

- Das Lenkrad wird bis zum Anschlag nach links gedreht.

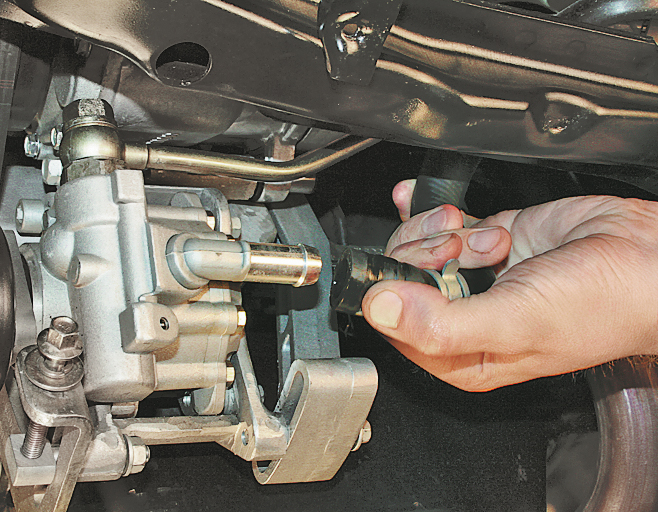

- Der Schlauch von der Servolenkung wird auf die Spritze geschoben.

- Die vorhandene Flüssigkeit wird vollständig abgepumpt.

- Es erfolgt eine 100%ige Abtrennung des Hochdruckschlauches.

- Die Löcher im Hydraulikplansystem werden verschlossen.

- Unter Berücksichtigung der Parameter wird ein neuer Schlauch ausgewählt.

- Wenn Sie den letzten Absatz nicht berücksichtigen, ändern sich die Funktionen der Servolenkung.

- Der Assistent installiert einen neuen Schlauch und führt die abgepumpte Flüssigkeit zurück.

- Die Qualität der ausgeführten Arbeiten wird überprüft.

Daher ist es nicht schwierig, Servolenkungsschläuche mit eigenen Händen zu reparieren und zu ersetzen, wenn Sie die Ratschläge von Fachleuten berücksichtigen und die Feinheiten der Durchführung aller Arbeiten kennen.

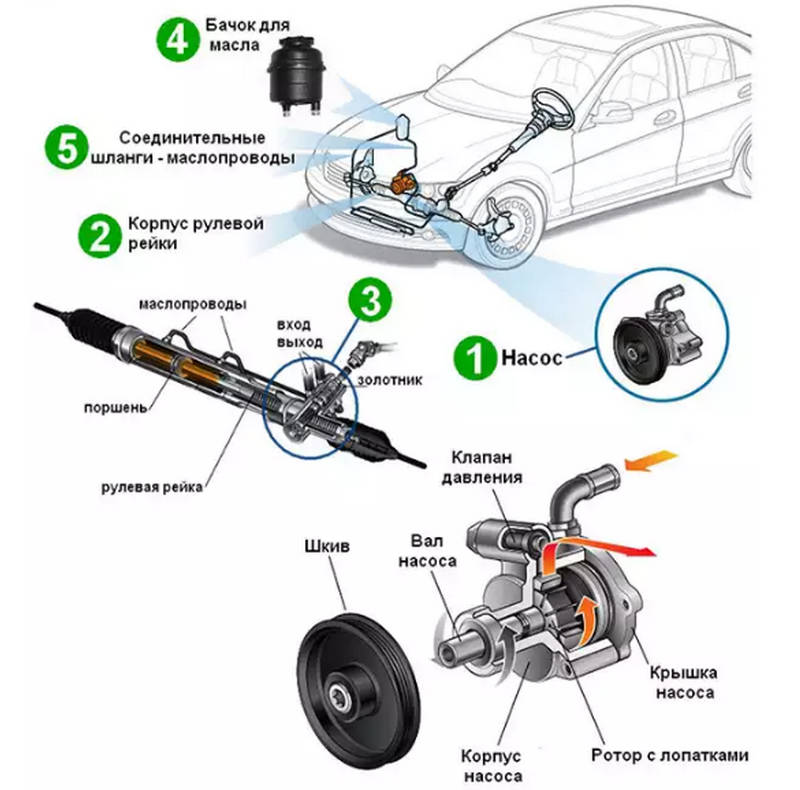

Hochdruckschläuche werden in pneumatischen und hydraulischen Strukturen verwendet. In der Automobilindustrie werden sie häufig in Lenkungen eingesetzt. Dank des eingebauten hydraulischen Verstärkers hat der Fahrer die Möglichkeit, das Lenkrad bei Kurvenfahrten nicht zu stark zu belasten.

Unter bestimmten Betriebsbedingungen sind jedoch verschiedene Verformungen der Rohre oder Hülsen möglich. Dies führt in der Folge zu einem instabilen Betrieb des Aggregats, der durch die Reparatur von Hochdruckschläuchen der Servolenkung mit eigenen Händen oder mit Hilfe von Spezialisten einer Servicestation behoben werden kann.

Schläuche, auch Hochdruckschläuche genannt, sind flexible Rohrleitungen, deren Hauptaufgabe darin besteht, Arbeitsflüssigkeiten zu pumpen. Als Fördergut kommen speziell aufbereitete Motorenöle oder Arbeitsflüssigkeiten auf Mineralölbasis, wässrige Lösungen von Emulsolen, Glykol sowie Fette zum Einsatz.

Qualitativ hochwertige flexible Schläuche, die dem erforderlichen Druck und einem umfangreichen Rohrleitungssystem standhalten, sind aus dem Betrieb eines hydraulischen Verstärkers nicht mehr wegzudenken. Neben der direkten Verantwortung für die Förderung des Arbeitsmediums wirken solche Schläuche als Dämpfer (Kompensatoren) und erhöhen die Betriebsdauer der Verbindungselemente, Armaturen, Armaturen und des Gesamtsystems.

Die Schwingungsdämpfung durch flexible Elemente trägt zu diesen Ergebnissen bei. Die negative Seite des Phänomens ist, dass die Servolenkungsschläuche in abgenutzten Bereichen regelmäßig ausgetauscht oder repariert werden müssen. Schließlich alle Schrammen oder Knicke führen bald dazu, dass der Schlauch undicht wird.

Neben dem Arbeiten unter Hochdruck muss der Hydraulikverstärkerschlauch eine reduzierte Anfälligkeit gegenüber den verwendeten Arbeitsflüssigkeiten aufweisen. Dadurch besteht seine Innenfläche aus öl- und benzinbeständigem Synthesekautschuk.

Die Außenfläche wird durch Schichten aus verschleißfestem Gummi geschützt. Unter Umständen übernimmt diese Schicht die Rolle des Wärmeschutzes. Es kann folgende Oberflächen haben:

Außen- und Innenschicht sind durch ein Metallgeflecht getrennt. Dadurch erhält die gesamte Konstruktion die erforderliche Betriebsfestigkeit und zulässige Steifigkeit. Drahtlagen wechseln sich mit gummierten Elementen ab.

Es ist üblich, folgende Schlauchtypen zu trennen:

- Aufwickeln... Bei der Herstellung dieses Produkts werden die Windungen des Drahtes gleichmäßig um den gesamten Umfang geflochten.

- Flechten... Jede Windung bedeckt die Hülse in einem bestimmten Winkel zur gemeinsamen Achse, so dass sie sich mit den Windungen der vorherigen Lagen kreuzt. Diese Technologie erhöht die Festigkeit der Struktur und kann bei höheren Drücken als der vorherige Typ betrieben werden.

Der Rahmen für den Ärmel besteht bei einigen Modellen aus Textilien. Die geometrischen und physikalisch-chemischen Parameter von Draht und Gummi sind für verschiedene Anwendungen standardisiert.

Autofahrer können während des Betriebs auf verschiedene Arten von Hydraulikschäden stoßen, wonach die Servolenkungsschläuche repariert werden müssen. Sie können folgende Punkte benennen:

- Heirat des Herstellers... Die Besonderheit ist typisch für wenig bekannte Hersteller von Hydraulikgeräten. Bruch ist gekennzeichnet durch eine minderwertige Verpressung der Muffen- oder Fittingverbindung. Dies geschieht, wenn Hardware defekt oder falsch konfiguriert ist.

- Betriebsausgabe... Schäden werden durch Verschleiß während des Betriebs des Mechanismus verursacht. Die Hauptprobleme sind Kabelbrüche, Schnitte und ausgefranste Stellen. Dies geschieht häufig durch Durchhängen des Schlauches aufgrund der falschen Länge.

- Strukturelle Inkonsistenzen... Ein Fehler tritt aufgrund der Installation von Geräten auf, die nicht den vom Autohersteller angegebenen Eigenschaften entsprechen. In solchen Situationen kann der Draht brechen oder die Anschlüsse können brechen, weil der Druck im System nicht mit dem zulässigen Wert für den Schlauch übereinstimmt.

- Uneinigkeit in Bezug auf Temperatur oder chemische Eigenschaften... Schäden an der Struktur können beim Betrieb bei Umgebungstemperaturen auftreten, für die ein solcher Gummi nicht ausgelegt ist, sowie bei der Verwendung aggressiver Chemikalien in der Struktur des Arbeitsmediums.

Beschädigung der Servolenkungsschläuche

Alle Eigenschaften und zulässigen Betriebsparameter für jeden Schlauch sind vom Hersteller in der Gebrauchsanweisung angegeben.

Hydraulische Störungen, bei denen der weitere Betrieb des Fahrzeugs nicht empfohlen wird:

- Armaturen werden durch Korrosionsprozesse erheblich beschädigt;

- deutlicher Bruch im Ärmel;

- erheblicher Abrieb des äußeren Teils des Schlauchs;

- das Vorhandensein einer vollständigen oder teilweisen Blockierung in den Ärmeln;

- fehlende Abdichtung der Anschlüsse;

- Abziehen des Fittings vom Bohrungsdurchmesser;

- Flüssigkeitsaustritt an den Gelenken;

- Verformung oder Beschädigung der Innenfläche durch hohen Druck oder Übertemperatur.

In allen Fällen ist ein Austausch oder eine Reparatur der Hülse erforderlich.

Aufgrund der Art möglicher Schäden ist davon auszugehen, dass die häufigste Reparatur von Servolenkungsschläuchen das Aufräumen der Armaturen oder das Ersetzen einzelner Schlauchteile ist. Für den Austausch werden Crimps mit Kupplungen benötigt.

DIY-Reparaturwerkzeuge

Der Arbeitsalgorithmus kann wie folgt aussehen:

- Die beschädigte Hülse muss vom System getrennt werden.

- Der neue Schlauch muss die gleiche Länge haben, um unnötiges Durchhängen zu vermeiden. Die Messung erfolgt von Brustwarze zu Brustwarze. Gleichzeitig wählen wir einen Schlauch aus, der alle geometrischen Daten und Druckparameter erfüllt. Dabei hilft die vom Hersteller außen angebrachte Kennzeichnung. Dort wird auch der Innendurchmesser angezeigt.

- Wenn Sie einen Hochdruckschlauch reparieren, die Enden sind außen und innen zu einem Metallgeflecht abisoliert. Das Verfahren ist durch den Einsatz von Entrindungsmaschinen schneller.

- Fittings werden nach geometrischen Parametern und technologischen Gewindedaten ausgewählt. Mit einem Messschieber und einer Gewindelehre sind die Messungen einfach. Inländische und ausländische Armaturen können sich nach mehreren Kriterien unterscheiden, daher ist es besser, Messungen selbst durchzuführen.

- Die Verpressung der Fittings erfolgt mit Crimpgeräten unter Verwendung jeweils geeigneter abnehmbarer Nocken.

- Mit der Kontrollsonde ermitteln wir die Qualität der ausgeführten Arbeiten. In spezialisierten Fabriken wird dieser Vorgang mit speziellen Industrieständen durchgeführt.

Für nicht standardmäßige Verbindungen müssen Reparatursätze mit empfohlenen Fittings verwendet werden. Es ist möglich, den Kopf des alten Fittings, wenn er nicht beschädigt ist, abzunehmen und an das zu crimpende Teil zu löten. Diese Option wird in Extremfällen verwendet, da die Wirkung dieser Reparatur nur von kurzer Dauer ist.

Schlauchschäden entstehen in den meisten Fällen durch häufiges Drehen des Lenkrads mit großem Kraftaufwand. Am Schlauch, der mit dem Drosselventil verbunden ist, tritt Verschleiß auf.

Bei der Installation und Reparatur von Servolenkungsschläuchen ist zu berücksichtigen, dass der zulässige Druck im System je nach Automodell im Bereich von 80 ... 130 kgf / cm 2 variieren kann.

Solche signifikanten Leistungsindikatoren erlauben keine Verwendung von Klemmen bei Reparaturen. Sie müssen die am besten geeignete Option auswählen:

- Kompletter Hülsenwechsel.

- Teilweises Ersetzen einer deformierten oder abgenutzten Stelle durch Einbau von Fittings auf eine neue Muffe.

Der Austausch und Einbau eines neuen Schlauches erfolgt nach folgenden Punkten:

- mittels Hebebühne oder Wagenheber muss die Vorderachse angehoben werden;

- das Lenkrad wird so weit wie möglich nach links gedreht;

- auf das Ende der medizinischen Spritze wird ein Schlauch aufgesetzt, um das restliche Arbeitsfluid aus dem Tank abzupumpen;

- nach dem Abpumpen muss der Schlauch gelöst und die Hydraulikbohrungen verschlossen werden;

- eine neue Hülse mit zulässigen Betriebseigenschaften wird ausgewählt, damit sich die Betriebseigenschaften der Einheit nicht ändern;

- anstelle des alten schlauchs wird ein neuer montiert, wonach die arbeitsflüssigkeit in das system eingefüllt wird.

Bei korrekter Ausführung der Arbeiten ist die Hydraulik voll funktionsfähig.

hier ist ein weiterer Sieg von mir. diesmal habe ich den hochdruckschlauch der hydrach gewonnen. den Schlauch absägen, die Quetschung des Schlauches von der Armatur auf Schmirgel abschneiden, das Ende der Armatur etwas absägen, da es an einer Art Eisenrohr im Schlauch anliegt und nicht bis zum Ende klettert, a Schlauch anklemmen, Fitting in den Schlauch stecken und festziehen

Übrigens ging ein Freund auf Kosten von Klammern nach Moskau und kaufte dort 10 Stück (Mindestcharge)

Geschrieben von: Nixer, 05. März 2000 19:55:17

Wenn jemand mit dem Löten mit einem Sauerstoff-Propan-Brenner nicht freundlich ist, dann liest er vielleicht nicht weiter oder liest und findet diejenigen, die helfen (zum Beispiel Kühlschränke-Klimaanlagen, wie ich es getan habe 🙂

Auf die gleiche unglückliche experimentelle Sierra ”82 (V6 2.3) bereits in 98 angewendet und funktioniert bis heute treu und wahrheitsgetreu.

Der Hochdruckschlauch - von der Servolenkungsaufnahme zum Lenkgetriebe - ist ein dicker, 2-lagiger verstärkter Gummischlauch (ausgebaut, dann halbiert - war interessant :), an den Enden mit Metallnoppen mit Kupferrohre (gehärtet) und Muttern (Fittings). Ich habe den Druck darin nicht gemessen, aber es sieht so aus als wäre er viel höher als atmosphärisch :), und der ATF-Rücklaufschlauch vom Rail zum Servolenkungstank ist genau das Gegenteil - einfacher benzinbeständiger Gummi, an die Rohre gezogen mit Klammern.

Also, eine dicke Infektion knackte unter dem Knauf selbst, und alles ATF unter Druck auf die Straße und floss heraus (Verdruss, und mehr nicht).

Dementsprechend humpelte ich irgendwie zum Parkplatz (man gewöhnt sich schnell an gute Dinge) und am nächsten Tag - zum Einkaufen. Vielleicht ist jemand noch Mist wert, aber für ein 82g.v.-Auto, obwohl in ausgezeichnetem Zustand, gibt es nur: native-Ford-aus-Lager-in-Tschukhna-nur-für-50$: *o Beim Zerlegen solcher Motoren sind sehr selten, daher boten sie sich an, sich zu entspannen. Der Schlauch kann nicht repariert werden.

Die Russen sind kein BAUER. Methodik:

1. Ich schneide die Endkupferrohre unter den Knöpfen ab.

2. Ich nehme ein Stück Kupferrohr, das 2 mal länger ist als der Schlauch selbst (der Abschnitt, ich erinnere mich nicht genau, es scheint wie 8 - stimmt mit dem inneren Abschnitt des nativen Schlauchs überein, aber auf Wiedersehen Probleme mit dem Widerstand gegen den ATF-Fluss ).

3. Ich "löse" das Kupfer 8-ku mit einem Brenner - die verhärtete Infektion wurde eingeschoben, dann muss sie gebogen werden.

4. Mit einer Taschenlampe löte ich vorsichtig die geschnittenen Fittings aus dem nativen Rohr (mit Muttern zusammengebaut, essno) an die Enden der 8-ki (sie sollten nicht Ende an Ende verbunden werden, sondern mit Hilfe eines 3 cm Abschnitt eines Rohres mit größerem Durchmesser, zum Beispiel 10 ki). Sparen Sie nicht mit Kaugummi und Lötzinn - Dichtigkeit ist erforderlich!

5. Ich drehe die resultierende Struktur so, dass ich in der Mitte ein paar Windungen mit einem Durchmesser von 10-15 cm bekomme. Das verdrillte Rohr schützt vor der Übertragung von Motorvibrationen auf die Lenksäule und die Karosserie selbst.

6.Ich schraube die Struktur fest (der GRU-Tank ist eine Schiene) und biege sie auf dem Weg.

7. ATF einfüllen, Motor starten, auf Dichtheit prüfen.

8. Ich freue mich und freue mich über die lebendige Servolenkung.

Vorteile der Methode: billig und fröhlich (ein Kupferrohr mit einem Durchmesser von 8 mm, einer Länge von ca. 1 m - es kostet einen Cent in einem Geschäft. Arbeit - selbst oder nach Vereinbarung).

Mögliche Nachteile: Wenn Sie selbst und aus Gewohnheit löten, dauert es genau einen Abend, aber wenn Sie mit den "Klempnern" einverstanden sind - und schneller geht es.

Reparatur Servolenkungsschläuche

Lenkung und Servolenkung ist eine komplexe Einheit, die ständig mechanisch geschädigt und durch den Klimawandel zusätzlich belastet wird. Die Servolenkung wird durch eine Verbindung von Rohren und Schläuchen mit Hochdruck dargestellt. Aufgrund der Dichtheit der Elemente, Druck... Aufgrund der irrationalen Betriebsbedingungen des Systems und der Unehrlichkeit der Autobesitzer kommt es zu Schäden, die eine schnelle und dringende Reparatur der Servolenkung und den Austausch einzelner Teile erforderlich machen. Bei einer kompetenten Diagnose können diese Störungen mit dem Auge festgestellt werden.

Es gibt verschiedene Gründe für das Auftreten von Rohrbrüchen und -rissen:

- Herstellungsfehler zeichnen sich durch eine geringe Crimpqualität an der Verbindungsstelle von Fittings, Rohren und Schläuchen aus. Dies ist auf die Verwendung ineffektiver Elemente des Toolkits für die Arbeit zurückzuführen.

- Durch Schnitte im Hochdruckschlauch werden Betriebsschäden hervorgerufen. Das Grundphänomen ist die Bildung von Durchhängen von Hochdruckrohren aufgrund einer irrationalen Längenanzeige.

- Schäden durch inkonsistente Schlauchleistung hoher Druck Betriebsbedingungen. Dabei ist es möglich, dass ein Armaturbruch und ein Bruch des Schlauches möglich sind. Ein Indikator wird gebildet hoher Druckwodurch der zulässige Parameter höher wird.

- Schadensbildung an der Außenschicht, die auftritt, wenn das Temperaturregime nicht eingehalten wird.

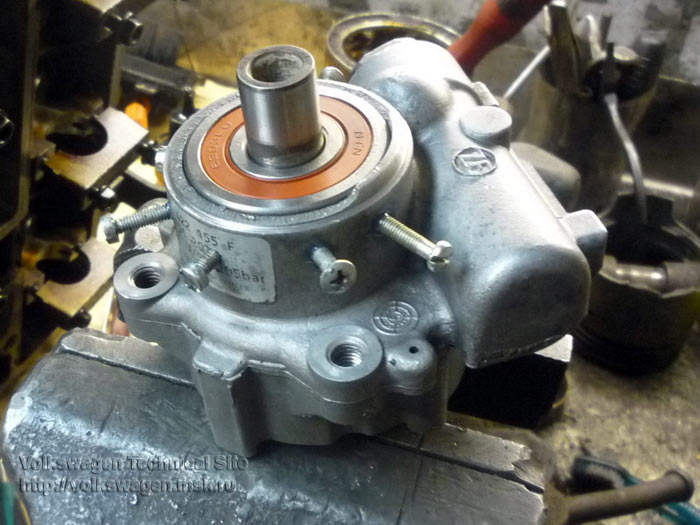

Um dem Fahrer die Kontrolle über das Fahrzeug zu erleichtern, ist in modernen Autos ein hydraulischer Verstärker an der Lenksäule installiert. Eines der Hauptelemente dieses Mechanismus ist eine Pumpe, die Hydraulikflüssigkeit durch das Servolenkungssystem pumpt. Während des Betriebs ist es starken Belastungen ausgesetzt, daher muss die Servolenkungspumpe regelmäßig repariert werden.

Sie können diese Einheit mit Ihren eigenen Händen ändern. Es ist sogar möglich, ein ausgefallenes Lager auszutauschen. In diesem Fall ist der Reparatursatz für die Servolenkungspumpe praktisch, den Sie in jedem Autogeschäft kaufen können.

- Sie benötigen einen Schlüssel für "12" sowie Köpfe für "14" und "24";

- Sie benötigen einen Sprengringabzieher;

- bereiten Sie im Voraus zwei Kupferscheiben, eine Dichtung für das hintere Gehäuse, O-Ringe in einer Menge von zwei Stück und einen Wellendichtring vor, sie können durch einen Reparatursatz für die Servolenkungspumpe ersetzt werden;

- Achten Sie auf ein Lager mit der Aufschrift "6202" und einen Außendurchmesser von 35 mm;

- um Öl aus dem Tank zu pumpen, benötigen Sie eine große Spritze und einen Behälter;

- Reinigen Sie die Werkbank und bedecken Sie sie mit sauberem Karton, um die Pumpe zu zerlegen;

- Bereiten Sie feines Schleifpapier und ein Reinigungstuch vor.

Um die Servolenkungspumpe zu entfernen und mit eigenen Händen zu reparieren, müssen Sie die folgenden Schritte ausführen.

- Lösen Sie die Achsschraube, mit der die Pumpeneinheit an der Halterung befestigt ist, mithilfe des Lochs in der Riemenscheibe leicht. Die Befestigungsmutter der Spannrolle vollständig lösen und den Riemen entfernen.

- Pumpen Sie die Hydraulikflüssigkeit mit einer Spritze aus dem Vorratsbehälter ab. Drehen Sie das Lenkrad nach rechts und links bis zum Anschlag, damit das Öl vollständig aus dem System ist, tun Sie dies mehrmals, um die Rohrleitungen vollständig zu reinigen.

- Lösen Sie die Schelle am Schlauch, der vom Ausgleichsbehälter führt und entfernen Sie diese Leitung.

- Entfernen Sie die Schraube, die den Hochdruckschlauch von der Pumpe am System befestigt.

Entfernen Sie die Achsschraube, mit der die Pumpe an der Halterung befestigt ist, und ersetzen Sie sie durch einen Schraubendreher oder eine Metallstange mit geeignetem Durchmesser, um die Riemenscheibe zu arretieren. Dann die Mutter abschrauben, die die Pumpenriemenscheibe sichert.

- Ziehen Sie die gelöste Servolenkungspumpeneinheit nach oben und legen Sie sie an einem speziell vorbereiteten Platz ab. Entfernen Sie Schmutz und Öl aus dem Gerätegehäuse.

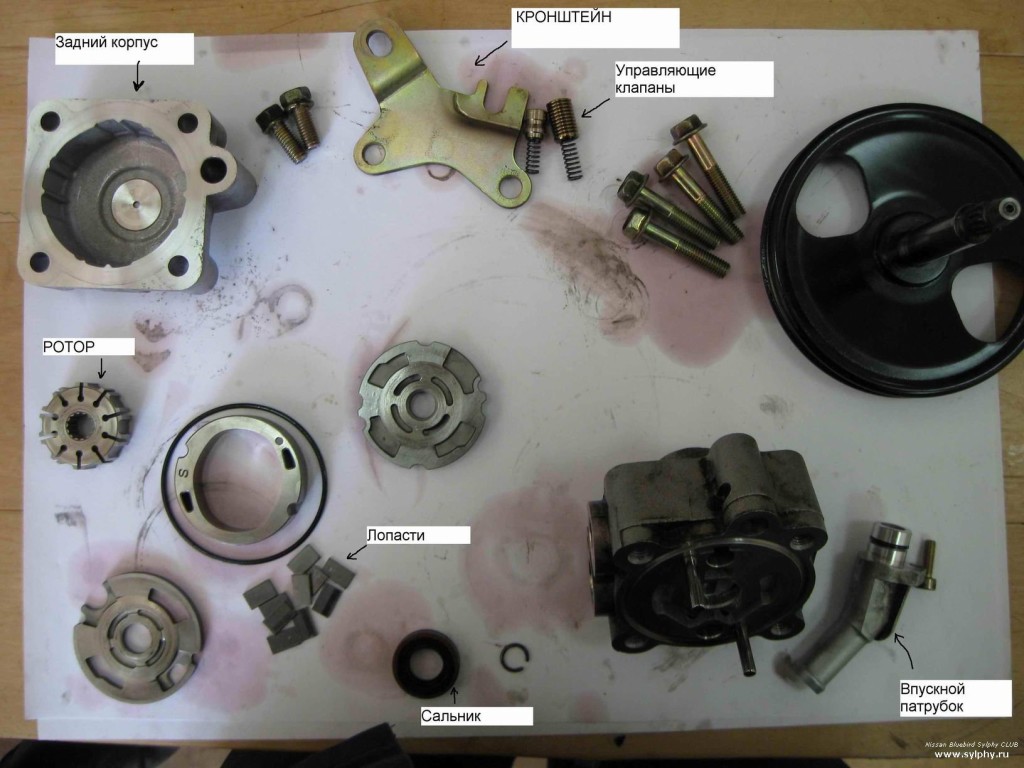

- Entfernen Sie den Lagerhaltering mit einem Abzieher.

- Entfernen Sie die Befestigungsschrauben der hinteren Abdeckung. Mit einem kleinen Schraubendreher vorsichtig abhebeln und entfernen, dabei darauf achten, dass die Rotorblätter nicht aus dem Gehäuse fallen.

- Nehmen Sie die Klingen heraus und legen Sie sie auf vorbereitete nummerierte Papiere, um beim Zusammenbau nichts zu verwechseln. Aufmerksamkeit! Merken Sie sich die Position der montierten Klingen. Beim Einbau in ein Gehäuse muss der abgerundete Teil dieser Klingen nach außen gedreht werden.

- Entfernen Sie die Platte und alle darunter liegenden Teile.

- Die Welle durch leichtes Klopfen mit einem Schraubendreher austreiben.

- Drücken Sie das Lager von der Pumpenwelle.

- Tauschen Sie das unbrauchbare Lager gegen ein zuvor vorbereitetes aus.

- Überprüfen Sie die Teile des Pumpenaggregats auf Defekte und Verschleiß. Oberflächen von Schmutz und Rauheit reinigen. Experten sagen - eine einfache Reinigung der Innenteile reduziert Lücken und ermöglicht es Ihnen, den Betrieb dieses Geräts zu verlängern, ohne Teile auszutauschen.

- In umgekehrter Reihenfolge wieder zusammenbauen. Öldichtung, O-Ringe und Unterlegscheiben müssen unbedingt gegen vorher vorbereitete neue ausgetauscht werden.

Wenn es Ihnen schwerfällt, die Servopumpe mit eigenen Händen zu reparieren oder keine Zeit dafür ist, besteht die Möglichkeit, die Servopumpe durch eine neue zu ersetzen. Dadurch wird die Reparaturzeit erheblich verkürzt. Sehen Sie sich auch ein Video zum Thema an:

Entfernen Sie die Achsschraube, mit der die Pumpe an der Halterung befestigt ist, und ersetzen Sie sie durch einen Schraubendreher oder eine Metallstange mit geeignetem Durchmesser, um die Riemenscheibe zu arretieren. Dann die Mutter abschrauben, die die Pumpenriemenscheibe sichert.

Entfernen Sie die Achsschraube, mit der die Pumpe an der Halterung befestigt ist, und ersetzen Sie sie durch einen Schraubendreher oder eine Metallstange mit geeignetem Durchmesser, um die Riemenscheibe zu arretieren. Dann die Mutter abschrauben, die die Pumpenriemenscheibe sichert.