Im Detail: Traktormotor-Reparatur zum Selbermachen von einem echten Meister für die Website my.housecope.com.

Alles über den Traktor MTZ-82: Gerät, Bedienung, Reparatur, technische Eigenschaften und Reparatur. D-240-Motor: MTZ-Motorreparatur.

"D-240-Motor" Überholung des D-240-Motors des MTZ-82-Traktors. Komplette Montage und Demontage

"D-240-Motor" Überholung des D-240-Motors des MTZ-82-Traktors. Komplette Montage und Demontage

Zylinderkopfreparatur

Die Hauptfehler des Zylinderkopfes (Zylinderkopf) sind: Verschleiß der Innenflächen der Führungsbuchsen, Ventilsitze und Arbeitsschrägen; Knicken der Verbinderebene; Ausbrennen von Sitzen für Dichtungen von Gläsern oder Düsen; Risse in den Brücken der Ventilsitze.

Bei der technischen Prüfung orientieren sie sich an den Grundwerten und Einstelldaten der Teile des Zylinderkopfes d-240 und des Gasverteilungsmechanismus.

Die wichtigsten Einstelldaten und Indikatoren des Gasverteilungsmechanismus und des Zylinderkopfs des MTZ-82-Motors

Das Einsinken der Ventilteller in den Kopfsitzen kann ohne Demontage vom Zylinderblock durch Messen des Überstandes der Saugventilstangen gegenüber der Kopfoberfläche festgestellt werden. Dazu ist es notwendig, die Kolben der Reihe nach auf den oberen Totpunkt des Kompressionshubes einzustellen und den Abstand vom Ende des Ventilschafts bis zum Kopf zu messen. Wenn das Ventil unzulässig weit übersteht, deutet dies auf verschlissene Ventilteller und deren Sitze hin.

Die Position der Zylinderkopfteile: 1 - Abzweigrohr; 2 - Rohr; 3 - Entlüfterkörper; 4 - Panzer; 5 - Kappe; 6, 8 - Dichtungen; 7 - Kopfbedeckung; 9 - Wippe; 10 - Achse; 11 - Zylinderkopf; 12 - Kopfdichtung; 13 - Drücker; 14 - Langhantel; 15 - Auslassventil; 16 - Einlassventil; 17 - Ventilfedern; 18 - Ventilplatte; 19 - Haarnadel.

| Video (zum Abspielen anklicken). |

Außerdem können Sie den Ausbaugrad der Nockenwellen einstellen. Drehen Sie dazu die Motorkurbelwelle bis das Ventil ganz geöffnet ist (mit eingestelltem thermischen Spiel bei kaltem Motor) und messen Sie den Abstand vom Ende des Ventilschafts zum Kopf. Die Bewegung jedes Ventils kann durch die Abstandsdifferenz bestimmt werden, die bei vollständig geöffneten und geschlossenen Ventilen gemessen wird. Wenn die Ventilbewegung unter dem erforderlichen Wert liegt, sollte die Nockenwelle ersetzt werden.

Messung der Ebenheitsabweichung der Zylinderkopfoberfläche: 1 - gerade Kante; 2 - Zylinderkopf; 3 - Sonde.

Entfernen Sie nach Abschluss aller Messungen den Kopf vom Motor und fahren Sie mit der weiteren Inspektion fort. Messen Sie die Ebenheitsabweichung der Kopfoberfläche. Wird die Ebenheitsabweichung überschritten, muss der Kopf ersetzt werden; liegt die Abweichung im Bereich des zulässigen Wertes, prüfen Sie den Zustand der Ventilsitze durch Einsenken des neuen Ventiltellers. Sinkt der Ventilteller in unzulässige Werte, wird der Kopf ausgetauscht; Wenn alles normal ist, zerlegen und reparieren Sie den Kopf.

Ertrinkende Untertasse Definition: 1 - Ventil; 2 - Zylinderkopf; 3 - Langhantel-Tiefenmesser.

Ventilschnitte und Ventilfedern entfernen: 1 - Zylinderkopf; 2 - Ventilfeder; 3 - Gerät OR-9913.

Die Ventilfedern und Ventilknacker werden mit einem Spezialgerät OP-9913 entfernt. Bei Rissen im Ventilsitz den Kopf ersetzen. Die demontierten Ventile werden markiert, dann wird der Durchmesser des Stangenumfangs gemessen und die Durchbiegung der Stange und das Schlagen des Ventiltellers überprüft.

Durchmesser des Ventilschafts messen: 1 - Ventil; 2 - Mikrometer.

Messung des Rundlaufs der Spindelbiegung und der Kegelfase

Die Biegung der Stange gegenüber der Ventilachse und die Biegung der Fase sollten nicht mehr als 0,03 mm betragen.Bei Vorhandensein von Brandspuren, Verschleiß, Hohlräumen an den Ventilfasen wird die Arbeitsfläche der Fasen auf R-108- oder OP-6686-Maschinen geschliffen. Das Einlassventil ist auf 60 Grad geschliffen und die Auslassfase ist auf 45 Grad geschliffen. Nach Feststellung von Verschleißspuren darf die Breite des zylindrischen Teils des Ventiltellers A und die Breite des eingeschliffenen Mattstreifens an der Fase von Ventil B nicht mehr als 2 mm betragen.

Schleifen der Ventilfase

Messung des Bohrungsdurchmessers der Ventilhülse: 1 - Anzeigebohrungslehre; 2 - Führungshülse; 3 - Zylinderkopf.

Auspressen der Führungsbuchse

Einpressen der Ventilführung: 1 - Führungshülse; 2 - Ventil; 3 - Zylinderkopf.

Ventilsitzbearbeitung im Zylinderkopf

Die Ventilführung wird ersetzt, wenn die Oberfläche der Ventilschaftbohrung auf einen nicht akzeptablen Durchmesser erschöpft ist oder wenn die Buchse im Kopf locker ist. Vor dem Austausch muss die Führungshülse herausgedrückt werden. Die neue Buchse wird mit der größten Außendurchmessertoleranz ausgewählt und mit Epoxidkleber ohne Füllstoff geschmiert und dann mit einer Spezialschraube in den Kopf eingepresst.

Sobald die Führungshülsen montiert sind, muss der Ventilsitz mit einem Schleifgerät OPR-1334A bearbeitet werden. Bei Durchbrüchen, Kratzern und Lunkern an der Arbeitsfase des Sitzes sollte die Anfangsfase bis zur Beseitigung von Defekten geschliffen und der Sitz auf Einsinken des neuen Ventiltellers überprüft werden. Die obere Kante der Arbeitsfase des Sitzes im Zylinderkopf wird mit einer Schleifscheibe mit einem Konuswinkel von 60 Grad und die untere - 150 Grad bearbeitet. Die Breite der Arbeitsfase des Sitzes für Auslassventile sollte 1,5-2,0 mm und für Einlassventile 2,0-2,5 mm betragen.

Nach der Bearbeitung müssen Ventilsitz und -scheibe eingerieben werden. Bei der Reparatur von 1-2 Ventilen wird das Läppen mit einem 2213-Pneumatikgerät unter Verwendung einer Paste aus einer Mischung von M20-Mikropulver mit Motor- oder Industrieöl durchgeführt.

Beim Läppen wird das Ventil von Zeit zu Zeit angehoben und gedreht. Überprüfen Sie regelmäßig den Zustand der Läppfasen von Ventil und Sitz. Die Oberkante des Mattstreifens der Arbeitsfase sollte mindestens 0,5 mm vom zylindrischen Teil des Ventiltellers entfernt sein. Wenn ein Mattstreifen deutlich über oder unter diesem Abstand gefunden wird, wird der Sattel erneut mit Schleifscheiben bearbeitet und geläppt.

Prüfen Sie vor dem Zusammenbau der Ventile die Andruckkraft und Länge der Ventilfedern am MIP-100-Gerät. Bei ungültigen Parametern der Federn müssen diese ersetzt werden. Um die Druckkraft und die Länge der Federn auszugleichen, werden manchmal Unterlegscheiben darunter gelegt, deren Dicke nach folgender Formel berechnet werden kann:

- für das Auslassventil A = B-1,8 mm, wobei B das Absenken des Ventils ist, gemessen nach der Reparatur des Sitzes;

- für Einlass - A = B-1,3 mm.

Achten Sie beim Zusammenbau des Ventils darauf, dass der Überstand der Cracker über die Ebene des Federtellers nicht mehr als 0,5 mm beträgt, die Einsenkung nicht mehr als 1,3 mm. Um das Ventil auf Dichtheit zu prüfen, müssen die Aus- und Einlasskanäle des Zylinderkopfes mit Kerosin gefüllt werden, das anderthalb Minuten nicht fließen darf.

Prüfen Sie vor dem Einbau der Kipphebelachsen deren technischen Zustand. Wenn an den Kipphebel-Schlägern Rillen von mehr als 0,3 mm festgestellt werden, sollte die Oberfläche des Stößels geschliffen werden, bis die Mängel behoben sind. Eine Abweichung von der Parallelität der Arbeitsfläche des Kipphebels darf nicht mehr als 0,05 mm betragen. Prüfen Sie ggf. die Bohrungsdurchmesser der Kipphebelbuchsen. Der Abstand zwischen der Achse der Kipphebel und der Buchse sollte nicht mehr als 0,15 mm betragen.

In der Betriebsphase des Lebenszyklus eines Motors (Aggregats) können neben laufenden und überholten Reparaturen auch technische Zustandsreparaturen, Garantie- und vorbeugende Reparaturen durchgeführt werden.

Reparatur des technischen Zustands erfolgt nach den Ergebnissen der Bewertung des technischen Zustands der Maschine (Einheit) anhand einer Reihe geschätzter Indikatoren für den Fall, dass die Werte dieser Indikatoren von den zulässigen abweichen. Abhängig von der Anzahl solcher Indikatoren wird das Volumen der Reparaturmaßnahmen festgelegt. Diese Art der Reparatur ermöglicht es Ihnen, die Ressourcen einer Maschine oder ihrer Einheiten zu warten und sogar zu erhöhen, und kann in spezialisierten Reparaturwerken und anderen großen Reparaturunternehmen durchgeführt werden.

Garantiereparatur wird durchgeführt, um Störungen zu beseitigen, die im Garantielaufzeitintervall und durch Verschulden des Herstellers (Überholungswerk) auftreten.

Vorbeugende Reparatur wird gemäß den Empfehlungen des Chefkonstrukteurs durchgeführt, um die Elemente zu ersetzen, die nicht die angegebene Lebensdauer des Produkts bieten. In der Regel werden solche Reparaturen von den Reparaturdiensten der das Produkt betreibenden Organisationen durchgeführt. Ersatzelemente (Ersatzteile) werden vom Hersteller geliefert.

Reparaturmethoden bestimmen die Organisationsformen von überwiegend Montagevorgängen bei der Restaurierung einer Maschine (Einheit).

Auf der Grundlage der Erhaltung der Zugehörigkeit der reparierten Teile zu einer Maschine oder Anlage können Reparaturen auf unpersönliche und unpersönliche Weise durchgeführt werden.

Beim nicht unpersönliche Reparaturmethode defekte Aggregate und Teile werden aus der Maschine ausgebaut, repariert und in dieselbe Maschine eingebaut. Gleichzeitig bleibt die gegenseitige Abnutzung der Teile, ihre anfängliche Verbindung, erhalten, wodurch die Qualität der Reparatur in der Regel höher ist als bei der unpersönlichen Methode. Wesentliche Nachteile der nicht-unpersönlichen Reparaturmethode sind, dass sie die Organisation der Reparaturarbeiten erheblich erschwert und die Reparaturdauer des Produkts zwangsläufig verlängert.

Eine unpersönliche Methode - eine Reparaturmethode, bei der die Zugehörigkeit der restaurierten Komponenten zu einer bestimmten Instanz nicht erhalten bleibt. Die aus den Motoren entfernten Einheiten und Einheiten werden durch zuvor reparierte oder neue aus dem Umlauffonds ersetzt, und die fehlerhaften Einheiten und Einheiten werden repariert und füllen den Umlauffonds auf. Mit einer unpersönlichen Reparaturmethode wird die Organisation von Reparaturarbeiten vereinfacht und die Verweildauer des Produkts in der Reparatur deutlich verkürzt. Die Zeitersparnis wird dadurch erreicht, dass die Reparaturobjekte nicht warten, bis die ausgebauten Aggregate und Baugruppen repariert sind.

Je nach Organisation der Ausführung kann die Reparatur von Maschinen nach der Aggregatmethode durchgeführt werden, bei der es sich um eine unpersönliche Reparatur handelt, bei der fehlerhafte Einheiten durch neue ersetzt oder zuvor (aus dem Umlauffonds) repariert werden. In diesem Fall werden die ausgebauten defekten Einheiten zur Reparatur an spezialisierte Reparaturbetriebe geschickt.

Aggregatmethode ist die wichtigste Methode zur Reparatur von Maschinen und ermöglicht es Ihnen, die Reparaturdauer zu verkürzen und eine erhebliche Anzahl von Maschinen in kurzer Zeit wiederherzustellen. Die aggregierte Reparaturmethode erfordert einen Betriebsfonds, dessen Wert von der Kapazität des Reparaturunternehmens, der Zeit, die für den Austausch fehlerhafter Einheiten und der Maschine insgesamt aufgewendet wird, und dem Sicherheitsbestand der Einheiten abhängt.

Je nach Art der Produktion (Massen-, Serien-, Einzelfertigung) kann die Motorreparatur nach der Fließmethode, nach der Methode der Fachpfosten (Brigade-Knoten) oder Universalpfosten (Sackgasse) organisiert werden.

Stream-Methode gekennzeichnet durch die Lage der technischen Ausrüstung im Ablauf des technologischen Prozesses und die Spezialisierung der Arbeitsplätze.

Eine Maschine, Aggregate, Mechanismen, Teile (z. B. ein Zylinderblock, eine Motorkurbelwelle) werden unmittelbar nach der nächsten technologischen Operation von einem spezialisierten Posten zu einem anderen transferiert.Das Inline-Verfahren bietet eine hohe Arbeitsproduktivität, den effektiven Einsatz von leistungsstarken Spezialgeräten und schafft die Voraussetzungen für das Erreichen einer hohen Reparaturqualität.

Spezialisierte Post-Methode dadurch gekennzeichnet, dass Reparaturarbeiten, zum Beispiel Demontage und Montage von Aggregaten und Baugruppen, sowie Arbeiten an der Restaurierung von Teilen und Reparaturen von Baugruppen durch auf Automarken spezialisierte Teams (Performer), Montageeinheiten von ein bestimmter Typ.

Die Spezialisierung von Posten (Teams, Darsteller) kann bei der Durchführung bestimmter Operationen technologisch und detailliert sein. Die Methode der spezialisierten Posten wird bei Reparaturunternehmen angewendet, die mittlere Reparaturen von Motoren an fertigen Einheiten durchführen.

Methode der universellen Beiträge dadurch gekennzeichnet, dass alle Arbeiten zur Motorreparatur an einem Arbeitsplatz von einem Team durchgeführt werden. Gleichzeitig sind die Arbeitsproduktivität und die Auslastung der Geräte gering. Die Qualifikation der Arbeiter muss hoch sein, da die Mitglieder des Teams unterschiedliche Arbeiten ausführen müssen.

Generell können Reparaturen geplant werden. Die Einstellung des Motors für solche Reparaturen erfolgt gemäß den Anforderungen der normativen und technischen Dokumentation. Der Motor wird für außerplanmäßige Reparaturen ohne vorherige Terminvereinbarung bereitgestellt. Mittlere und größere Reparaturen werden entsprechend der geplanten Betriebszeit durchgeführt.

Geplante Reparaturen, die mit der in den Betriebsunterlagen festgelegten Häufigkeit und Menge durchgeführt werden, ohne den technischen Zustand der Maschine zum Zeitpunkt des Beginns der Reparatur zu berücksichtigen, wird als geregelt bezeichnet.

Reparatur des technischen Zustands - geplante Reparaturen, bei denen der technische Zustand in der in der normativen und technischen Dokumentation festgelegten Häufigkeit überwacht wird und der Umfang der Reparaturen und der Zeitpunkt der Arbeitsaufnahme durch den technischen Zustand des Produkts bestimmt werden.

Zweck der Motorreparatur - Dies ist die Wiederherstellung der Betriebseigenschaften und Parameter des Motors oder einer separaten Einheit, teilweise auf das in den Datenblättern, Gebrauchs- und Reparaturanweisungen angegebene Niveau. Die Leistung und Parameter des Motors, die überwacht werden und die Qualität der Reparatur bestimmen, umfassen Motorgeräusche; Rauch und Toxizität von Abgasen; Starteigenschaften: Vibrationspegel, Betriebsstabilität in allen Modi; Beschleunigung, Leistung (Drehmoment), Kraftstoffverbrauch im Betrieb; Motorlebensdauer nach der Reparatur, d.h. Kilometerstand bis zur nächsten Reparatur.

Werkzeuge und Geräte für die Motorreparatur. Die wichtigsten Werkzeuge für die Reparatur von Motoren sind Steckschlüssel, die allgemein als Steckschlüssel bezeichnet werden. Die Köpfe können unterschiedliche Längen, die Abmessungen des Vierkantlochs für den Schlüssel und die Form des Arbeitsteils (sechs-, zwölfkant und sechskantiger Stern) haben.

Drehmomentschlüssel werden zum kalibrierten Anziehen von Schrauben (Muttern) verwendet. Am häufigsten werden zwei Arten solcher Tasten verwendet - mit kontinuierlichem Ablesen des Moments auf einer Skala und Einstellung auf einer Skala und Anzeige eines bestimmten Moments durch ein charakteristisches Klicken.

Um das Anziehen einer großen Anzahl von Schrauben und Muttern des gleichen Typs, beispielsweise der Ölwanne, des Zylinderkopfs, der Krümmer und anderer Elemente, zu beschleunigen, wird ein pneumatisches Werkzeug verwendet.

Bei der Reparatur von Motoren ist neben einem Universalwerkzeug eine ziemlich große Auswahl an Spezialgeräten erforderlich, ohne die viele Operationen nur schwer durchzuführen sind.

Fehlererkennung von Teilen. Zur Beurteilung des technischen Zustands von Teilen mit anschließender Einteilung in Gebrauchstauglichkeitsgruppen in der Reparaturfertigung wird ein technologisches Verfahren namens Fehlererkennung definiert.In der Halle dieses Prozesses wird die Übereinstimmung der Teile mit den technischen Anforderungen, die in den technischen Bedingungen für Reparaturen oder in den Reparaturhandbüchern festgelegt sind, überprüft, während eine lückenlose Kontrolle der Teile durchgeführt wird. Um nicht wiederherstellbare Teile auszuschließen, werden die folgenden Phasen der Fehlererkennung verwendet: bei offensichtlichen irreparablen Fehlern - Sichtprüfung; mit versteckten fatalen Defekten - zerstörungsfreie Prüfung; mit irreparablen geometrischen Parametern - Messkontrolle.

Bei der Fehlererkennung von Teilen werden die folgenden Kontrollmethoden verwendet: organoleptische Prüfung (äußerer Zustand des Teils, Vorhandensein von Verformungen, Rissen, Riefen, Spänen usw.); instrumentelle Prüfung mit Geräten und Geräten (Aufdecken von versteckten Defekten von Teilen mit zerstörungsfreien Prüfwerkzeugen); nicht maßstabsgetreue Maße (Kaliber und Nivelliere) und mikrometrische Instrumente (Lineale, Noniuswerkzeuge, Mikrometer usw.) zur Beurteilung der Größe, Form und Lage der Oberflächen von Teilen. Bei der Fehlererkennung werden nur die Teile des Teils überprüft, die während des Betriebs beschädigt oder abgenutzt sind.

Zuallererst müssen Sie die Lücken in den Hauptkameraden überprüfen. Bei den meisten neuen Motoren sollte für den normalen Betrieb das Spiel zwischen Kolben und Zylinder 0,025 ... 0,045 mm betragen und das Grenzspiel sollte 0,2 mm nicht überschreiten.

Als Ergebnis der Kontrolle sollten die Teile in drei Gruppen unterteilt werden: geeignete Teile, deren Art und Verschleiß innerhalb der von den technischen Bedingungen zugelassenen Grenzen liegen (Teile dieser Gruppe werden ohne Reparatur verwendet); zu restaurierende Teile, Mängel dieser Teile können durch die im Reparaturbetrieb beherrschten Reparaturmethoden beseitigt werden; unbrauchbare Teile. [Grundlagen der Bedienung und Reparatur von Autos und Traktoren. Hrsg. S.P.Bazhenov. 2005]

Traktoren werden seit mehr als einem halben Jahrhundert erfolgreich in Landwirtschaft, Wohnungs- und Kommunalwirtschaft, Bauwesen, Forstwirtschaft eingesetzt. Im postsowjetischen Raum sind die Traktoren MTZ-80 und MTZ-82 am häufigsten, deren Hersteller das Minsker Traktorenwerk ist. Der gestiegene Bedarf wird nicht nur durch die hohe Leistung, Funktionalität und Leistung verursacht, sondern auch durch die Langlebigkeit der Geräte.

Diese Maschinen versagen jedoch manchmal und müssen repariert werden. Einfache Aufgaben zur Wiederherstellung der Funktionsfähigkeit dieser Traktoren können mit eigenen Händen gelöst werden.

Wartung und Reparatur von Traktoren sind obligatorische Verfahren, denen sich jeder Besitzer von Universalradfahrzeugen stellen muss. Bevor Sie mit dem praktischen Teil fortfahren, müssen Sie sich mit dem Gerät und den Haupteinheiten von MTZ-80 und MTZ-82 vertraut machen. Bei diesen Modellen verbaut der Hersteller 4-Zylinder-Dieselmotoren der Baureihe 4CH11-12.5 aus dem Werk Minsk. Die Motoren haben halbgeteilte flüssigkeitsgekühlte Brennkammern im Kolben.

Teile des Verbrennungsmotors wurden mit einem Vorwärmer ausgestattet. Das Arbeitsvolumen des Kraftwerks beträgt 4,75 Liter, die Nennleistung beträgt 80 PS. Der Motor wird durch einen Elektrostarter gestartet. Mechanisches Getriebe mit 22 Gängen (18 Vorwärts- und 4 Rückwärtsgänge). Die Kupplung ist Einscheibenkupplung, trocken, geschlossen. Das 9-Gang-Getriebe ist mit einem Untersetzungsgetriebe ausgestattet. Die Hinterachse verfügt über ein Differenzial mit Sperrfunktion.

Traktoren zeichnen sich aus durch: starre Hinterradaufhängung, halbstarre Federung mit ausgewogener Vorderradachse, Scheibenbremsen, Servolenkung MTZ. Die Hydraulik umfasst: eine vom Motor angetriebene NSh-32-Pumpe, einen Hydraulikzylinder zur Steuerung eines angebauten Pflugs, eine Hydraulikverteilung mit Schiebeventil. Das Modell MTZ-80 hat einen Heckantrieb und eine kleine Kabine. MTZ-82 ist ein Allradfahrzeug.

zum Menü ↑

Die Wartung der Traktoren MTZ-80 und MTZ-82 hat einen geplanten vorbeugenden Charakter.Es wird mit dem Ziel hergestellt, Geräte in einem betriebsbereiten Zustand zu erhalten, die Effizienz und Zuverlässigkeit zu erhöhen und die Lebensdauer zu verlängern. Für die Maschinen wurde ein Wartungssystem installiert. Es beinhaltet 3 nummerierte und periodische Wartungen, gekennzeichnet unter Nr. 1,2 und 3. Als zusätzliche Wartung werden saisonale Arbeiten durchgeführt.

- die erste Wartung wird alle 60 Betriebsstunden durchgeführt;

- die zweite - alle 240 Betriebsstunden;

- die dritte - alle 960 Betriebsstunden.

Zwischen den Schichten wird eine monatliche Wartung durchgeführt, die 10 Stunden Arbeit entspricht. In diesem Fall werden die folgenden Aktionen ausgeführt:

-

- Auf Öl-, Kraftstoff-, Elektrolyt- und Wasserlecks prüfen.

- Der gefilterte Kraftstoff wird in den Diesel- und Starttank des Motors eingefüllt.

- Ölstand im Kurbelgehäuse messen, Wasserstand im Kühler prüfen.

- Das Kondensat wird aus dem Sammler abgelassen.

- Überprüfen Sie den Verschmutzungsgrad des Luftfilters.

Nummerierte TO für die oben genannten und spezifische Phasen. Saisonale sind erforderlich, wenn von Frühjahr-Sommer auf die Herbst-Winter-Periode umgeschaltet wird und umgekehrt.

Die aktuelle Do-it-yourself-Reparatur von MTZ-80 und seinem „Nachfolger“ MTZ-82 bietet vor allem die Entfernung fehlerhafter Baugruppen und Teile mit anschließendem Austausch durch reparierte oder neue.

Abkuppeln der Hinterachse des Belarus-Traktors

Bei der Durchführung dieses Verfahrens sollte man sich an folgenden Grundsätzen orientieren:

- die Demontage des Traktors oder seiner Montageeinheit innerhalb der Grenzen erfolgt, die zur Feststellung der Störungsursache und ihrer Beseitigung erforderlich sind;

- ein Ausbau des Gerätes ist nur erforderlich, wenn die Störung nicht auf andere Weise behoben werden kann.

Bei den Modellen MTZ-80, MTZ-82 werden Teile und Baugruppen auf einem Halbrahmenrahmen montiert, der aus einem vorderen Halbrahmen besteht. Letztere dient zum Einbau des Verbrennungsmotors. Die Demontage von Traktoren beginnt mit dem Abnehmen des Rahmens und dem Entfernen der Einheiten. Die Demontage erfordert den Einsatz von: einem manuellen oder elektrischen Hebezeug, einem Kranbalken und anderen Geräten. Achten Sie bei der Reparatur von Traktoren besonders auf die Montagereihenfolge mit anschließender Anpassung von Teilen, Baugruppen und Antrieben. Wenn laufende Reparaturen zu Hause (sowohl im Freien als auch in einem speziellen Raum) durchgeführt werden können, müssen Sie sich für eine Generalüberholung an ein spezialisiertes Zentrum wenden, das über entsprechende Instrumente und Geräte verfügt.

Die Fehlererkennung der Arbeitselemente wird nach dem Spülen durchgeführt, um das Vorhandensein von Verschleiß, Rissen, Spänen, Kratzern auf deren Oberflächen zu erkennen. Nach der Untersuchung der verschlissenen Teile werden deren Abmessungen und Formen überprüft, wofür ein Messwerkzeug verwendet wird. Um die Möglichkeit einer Reparatur zu ermitteln, wird das Zusammenwirken der Einheit mit dem zugehörigen Teil, häufiger durch Austausch, überprüft. Der Austausch erfolgt, wenn die Abmessungen des Teils infolge von Verschleiß die Funktionsfähigkeit des Mechanismus beeinträchtigen.

Die Konstruktion der Traktoren ermöglicht den Austausch einiger Teile ohne vorherige Demontage, nämlich: Luftfilter, Generator, Zentrifugalölreiniger, Anlasser, Kraftstoffpumpe, hydraulischer Verteilermechanismus, Zapfwelle, Zwischengetriebe Unterstützung für eine Propellerwelle, einen Kompressor, ein Verteilergetriebe.

zum Menü ↑

Um das Getriebe zu reparieren, trennen Sie den Rahmen der Maschine. Der Traktor wird in Flugzeugen nach dem Schema ausgerollt: Kupplungsgehäuse - MTZ-80/82-Getriebe - Hinterachse. Montieren Sie einen festen Stützfuß unter der Hinterachse, bewegliche werden unter dem Kupplungsgehäuse und dem Getriebe platziert. Dann trennen sie sich, rollen das Skelett aus, entfernen die Kiste.

Falls beim Ein- und Ausschalten des ersten Ganges, Rückwärtsgang, Störungen festgestellt wurden, müssen die Seitenabdeckung und die Schaltgabel entfernt werden. Das letzte Teil muss ersetzt werden, wenn der Spalt mehr als 1,5 mm beträgt. Bestimmen Sie die Größe des Spaltes, indem Sie die Gabel abwechselnd mit den Schlitzen der Schlitten verbinden. Der Getriebeblock wird gewechselt, wenn die Nutbreite 10,8 mm überschreitet.

Bei Fremdgeräuschen im Getriebe wird eine übermäßige Erwärmung des Gehäuses bemerkt, dies deutet auf ein Festfressen oder eine Zerstörung der Wellenlager hin. Um das Problem zu beheben, lassen Sie das Öl aus dem MTZ-Getriebe ab. Verwenden Sie ein Brecheisen, um alle zur Inspektion zugänglichen Schächte zu drehen. Sie müssen in radialer und axialer Richtung beeinflusst werden. Lagerringe dürfen sich nicht in ihren Sitzen drehen. Wenn festgestellt wird: Bewegung der Wellen, Verschleiß der Lager, das Getriebe wird vom Traktor entfernt, zerlegt mit dem Austausch defekter Lager.

Getriebereparaturen können durch Klopfen ausgelöst werden, die beim Schalten in den nächsten Gang verschwinden. In diesem Fall treten Probleme bei der Verzahnung auf. Prüfen Sie den Verschleiß, indem Sie eines der Antriebsräder anheben, durchdrehen und die Zähne der sichtbaren Zahnräder inspizieren. Ist der Mangel mit bloßem Auge erkennbar, werden die Teile ersetzt.

zum Menü ↑

zum Menü ↑

Der Verbrennungsmotor wird zusammengebaut aus dem Schlepper ausgebaut, wenn im Zylinderblock Risse, Klopfen von Pleuel oder Hauptlagern festgestellt werden. Zunächst werden Kurbelwellenzapfen und Pleuellager auf Funktionsfähigkeit getestet. Es ist notwendig, die Ölwanne, die Ölpumpe, die Ölleitungen und die Pleuelkappen zu entfernen. Messen Sie den Durchmesser der Kurbelwellenzapfen in 2 Ebenen - senkrecht und parallel zur Längsachse der Pleuelstange. Bei einer Durchmesserverkleinerung / -vergrößerung wird die Kurbelwelle ausgebaut und zum Nachschleifen gegeben.

Um herauszufinden, ob es sich lohnt, die Pleuellager des Motors MTZ-80, MTZ-82 zu ersetzen, messen Sie die Größe der Pleuellagerbohrung. In diesem Fall muss die Abdeckung festgezogen werden. Das Konstruktionsspiel reicht von 0,05 bis 0,12 mm, und die Überschreitung des zulässigen Spiels ist auf 0,3 mm begrenzt.

D 242 Motor nach Überholung

Bei MTZ-80-Traktoren wird der Motorreparatur besondere Aufmerksamkeit geschenkt. Steigt der Ölstand im Kurbelgehäuse des Dieselmotors, bedeutet dies, dass durch Rissbildung die Dichtigkeit der Laufbuchsendichtungen gebrochen ist. Möglicherweise ist Wasser aus dem Kühlsystem in den Zylinderblock eingedrungen. Ein hoher oder niedriger Druckwert weist auf eine Fehlfunktion der Ölpumpe, eine Fehlausrichtung, verschlissene Bypass- und Ablassventile oder ein defektes Thermostatventil hin. Öldruck prüfen, wenn die Anzeige unter 0,08 MPa liegt, Motor abstellen, Ablassventil einstellen, Filterteile waschen.

zum Menü ↑

Bei Störungen des Generators und des Anlassers wird die Reparatur der elektrischen Ausrüstung durchgeführt. Die Überprüfung des Generators erfolgt durch Einschalten der Stromverbraucher und Einstellen der Kurbelwellendrehzahl entsprechend der Nenndrehzahl. Messen Sie nach dem Anschließen an ein Voltamperemeter und dem sanften Erhöhen des Stroms auf 30 A die Spannung (der zulässige Wert beträgt nicht weniger als 12,5 V). Die Differenz zwischen Generatorspannung und Nennspannung macht einen Austausch des Teils erforderlich.

Überprüfen Sie die Hauptelemente vorab mit einer Warnlampe auf eine Fehlfunktion. Entfernen Sie die hintere Abdeckung und den Prüfling, lösen Sie die Spulenkabel von den Plattenschrauben. Am Ende dieser Schritte prüfen, ob ein Kurzschluss zwischen dem Generatorgehäuse und den Wicklungen der elektrischen Ausrüstung des Traktors vorliegt. Defekte an Isolation und Dioden führen zum Austausch.

Einbau der Batterie bei MTZ über die Hinterachse

Der Starter wird mit KI-1093, einem tragbaren Gerät, untersucht. Entfernen Sie das Kabel vom Akku, das zum Anlasser führt, und stecken Sie ein an den KI-1093 angeschlossenes Volt-Amperemeter an die "+"-Klemme. Legen Sie den höchsten Gang ein. Nachdem Sie sichergestellt haben, dass kein Kraftstoff fließt, schalten Sie den Anlasser für 7-10 Sekunden ein. um die Messwerte von Messgeräten zu überwachen.

Eine kleine Spannungsanzeige weist auf eine entladene oder fehlerhafte AB, Oxidation der Klemmen hin. Ein erhöhter Wert des Stroms, den der Starter verbraucht, weist auf einen Windungskurzschluss der Ankerwicklungen hin. Wenn Sie während der Überprüfung die Drehung des Ankers bemerken, suchen Sie nach einer Fehlfunktion im Kupplungsmechanismus. In all diesen Fällen ist es ratsam, den Anlasser durch einen neuen zu ersetzen.

Die Hauptstörungen des D-240 Diesel

Der technische Zustand einzelner Systeme und Mechanismen des D-240-Dieselmotors des MTZ-80-Traktors wird durch äußere und indirekte Anzeichen sowie durch Diagnosewerkzeuge bestimmt.

Eine Abnahme der Leistung eines Dieselmotors, übermäßiger Verbrauch von Kurbelgehäuseöl, das Auftreten einer großen Menge von Gasen, die aus der Entlüftung austreten, weisen auf Verschleiß der Zylinder-Kolben-Gruppe und Verkoken (Verkleben) der Kolbenringe hin.

Schwierigkeiten beim Starten eines Dieselmotors, Unterbrechungen des Betriebs bei minimaler Kurbelwellendrehzahl, das Auftreten von schwarzem Rauch aus dem Auspuff weist auf Fehlfunktionen der Kraftstoffanlage hin, verschmutzte Kraftstofffilter, niedriger Druck im System, lockerer Sitz, Durchbrennen von Ventilsitzen und Ventil Platten.

Mit dem Gerät KI-13943 werden der Verschmutzungsgrad der Filterelemente zur Kraftstofffeinreinigung und der von der Kraftstoffansaugpumpe aufgebaute Maximaldruck überprüft.

Der Leistungsabfall des D-240-Motors des MTZ-80-Traktors, eine Abnahme der Kurbelwellendrehzahl werden auch durch die Verschmutzung des Luftfilters, Undichtigkeiten in den Lufteinlasskanalverbindungen, Verletzung der Einstellung des Reglers beeinflusst Steuerhebel.

Der Verschmutzungsgrad der Luftfilterelemente wird durch den Signalgeber ermittelt, dessen Sensor im Saugrohr des Dieselmotors verbaut ist.

Das Erscheinen eines roten Streifens im Sichtfenster der Warneinrichtung (bzw. das Aufleuchten einer Warnleuchte an der Instrumententafel der Kabine bei Traktoren ab Baujahr 1989) im Dieselbetrieb weist auf die Notwendigkeit hin, den Luftfilter zu reinigen.

Die Dichtheit des Ansaugluftkanals wird bei mittlerer Motordrehzahl durch Blockieren des Mittelrohrs des Luftfilters überprüft.

In diesem Fall muss der Dieselmotor schnell stoppen. Verwenden Sie andernfalls den Indikator. KI-13948 erkennt Undichtigkeiten im Ansaugtrakt und beseitigt die Störung. Der Indikatordruck sollte 0,08 MPa nicht überschreiten.

Entspricht die vom Drehzahlmesser ermittelte Kurbelwellendrehzahl des D-240-Motors oder die Drehzahl der Zapfwelle nicht den Nennwerten, sollten Sie auf die Einstellung der Reglerschubkraft achten.

Wenn das Pedal vollständig durchgetreten ist oder der Kraftstoffeinstellhebel auf die Position „Voll“ gestellt ist, muss der äußere Reglerhebel an der Schraube des Höchstgeschwindigkeitsbegrenzers anliegen.

Übermäßiger Verbrauch (Abfall) von Kurbelgehäuseöl oder eine große Menge an Gasen, die aus der Entlüftung austreten, das Auftreten von blauem Rauch aus dem Auspuff weisen auf den extremen Verschleiß der Zylinder-Kolben-Gruppe hin.

Um den technischen Zustand der Zylinder-Kolben-Gruppe zu beurteilen, wird ein Verfahren zur Bestimmung der Gasmenge verwendet, die in das Dieselkurbelgehäuse durchdringt. Dieser Parameter wird mit einem Gasdurchflussmesser KI-4887 gemessen.

Während des Betriebs von MTZ-80-Traktoren gibt es Fälle, in denen nicht alle Zylinder ausfallen. Dies kann durch Verkoken ("Ankleben") oder Bruch der Kolbenringe verursacht werden, was unweigerlich zum Fressen der Lauffläche der Zylinderlaufbuchse führt.

Eine vergleichende Bewertung des technischen Zustands jedes Zylinders erfolgt durch Messung des Drucks am Ende des Verdichtungshubs (Verdichtungstakt) bei der Kurbelwellen-Startdrehzahl mit dem Kompressor KI-861 (Abb. 2.1.3).

Reis. 2.1.3. Überprüfung der Kompression in den Zylindern des D-240 Diesel

1 - Kompressor KI-861; 2 - Montageplatte

Der Mindestdruck am Ende des Verdichtungstakts für einen neuen Motor sollte 2,6-2,8 MPa betragen; der Druck des extrem verschlissenen beträgt 1,3-1,8 MPa. Den genauesten Messwert erhält man, indem man die Differenz der Kompressionswerte für jeden Zylinder bestimmt.

Wenn die Differenz zwischen der Kompression eines einzelnen Zylinders und dem durchschnittlichen Kompressionswert der restlichen Zylinder 0,2 MPa überschreitet, deutet dies auf eine Fehlfunktion dieses Zylinders hin.

Der Druckabfall am Ende des Verdichtungstaktes in einzelnen Zylindern wird durch die Verletzung der Dichtheit der Ventil-Sitz-Schnittstelle beeinflusst. Durch eine Verletzung der Spieleinstellung im Ventiltrieb ist ein Lossitzen der Ventile an den Sitzen möglich.

In Abwesenheit eines Spaltes zwischen Ventil und Kipphebel während des Arbeitshubs des Kolbens brechen Gase durch die Undichtigkeiten und zerstören die Oberfläche der Arbeitsschrägen des Ventils und seines Sitzes; Dadurch wird die Kompression im Zylinder reduziert und der Start des Dieselmotors erschwert.

Die Freisetzung von Kühlmittel aus dem Kühler, insbesondere bei einer erhöhten Belastung des Dieselmotors, weist auf einen Ausfall der Zylinderkopfdichtung, eine Schwächung des Anziehens des Düsenglases und das Auftreten von Rissen im Zylinderkopf hin.

Lässt sich der Fehler nicht durch Anziehen der Zylinderkopf-Befestigungsschrauben bzw. der Injektorschalenmuttern beheben, wird der Kopf ausgebaut und inspiziert.

Ein Anstieg des Ölstands im Kurbelgehäuse des Dieselmotors weist auf eine Verletzung der Dichtheit der Laufbuchsendichtungen mit dem Block durch Risse, Kavitationszerstörung des Metalls des Zylinderblocks und das Eindringen von Wasser aus dem Kühlsystem hin und andere Faktoren.

Niedriger oder hoher Öldruck (Manometer) und Temperatur (Fernthermometer) weisen auf niedrigen Ölpumpendurchfluss, Verschleiß oder Fehlausrichtung der Ablass- und Bypassventile, übermäßigen Verschleiß an den Kurbelgelenken, Fehlfunktion des Thermostatventils im Kühlsystem, schlechte Ölqualität hin , Verschmutzung des Fliehkraftölreinigers.

Liegt der Öldruck im Schmiersystem laut Manometer unter 0,08 MPa, wird der Motor abgestellt, die Ursachen für den Druckabfall ermittelt und beseitigt, das Ablassventil des Fliehkraftölfilters durch Anziehen seiner Feder nachgestellt, und die Filterteile werden gewaschen.

Steigt der Druck dadurch nicht an, wird der Druck im Dieselschmiersystem mit dem Gerät KI-13936 (Abb. 2.1.4) bei Nenndrehzahl der Kurbelwelle gemessen und anhand seiner Messwerte beurteilt dass der Dieselmotor repariert werden muss.

Reis. 2.1.4. Messung des Öldrucks im Motorschmiersystem D-240

1 - Gerät KI-13936; 2 - Zentrifugalölfilter

Das Auftreten von Fremdgeräuschen und Klopfen während des Betriebs des Motors weist auf einen erhöhten oder extremen Verschleiß der Gegenstücke seiner Teile hin.

Beim Erreichen der Grenzspiele im Zusammenstecken der Teile treten durch Verschleiß dynamische Belastungen und damit einhergehende Klopfgeräusche auf, die in bestimmten Zonen und bei entsprechenden Betriebsarten des Dieselmotors mit einem Stethoskop hörbar sind.

Das Geräusch eines dumpfen Mitteltons in der Kolbenbewegungszone, zuerst bei minimaler und dann bei maximaler Geschwindigkeit, weist auf ein vergrößertes Spiel zwischen Kolben und Laufbuchse hin.

Ein starkes Klingeln eines metallischen Tons unter den gleichen Testbedingungen zeigt das Ultimative an

Verschleiß oder Schmelzen des Pleuellagers.

Ein dumpferer Ton eines tiefen Tons, der im Bereich der Hauptlagerzapfen der Kurbelwelle bei Nenndrehzahl mit einer periodischen Erhöhung auf das Maximum periodisch zu hören ist, weist auf einen Verschleiß der Hauptlagerschalen hin.

Das Klingeln eines hohen Metalltons, das bei jeder Kurbelwellendrehzahl konstant hörbar ist und sich beim Warmlaufen des Dieselmotors verstärkt, weist auf erhöhte thermische Spiele im Ventiltrieb hin.

Mit einem vergrößerten thermischen Spalt nimmt der Füllungsgrad des Zylinders mit Luft und die Reinigung von Abgasen ab, was sich auf die Leistung des Dieselmotors auswirkt.

Das thermische Spiel im Ventiltrieb wird mit einer Fühlerlehre bei vollständig geschlossenen Ventilen am Ende des Kompressionshubes geprüft. Bei einem "kalten" D-240-Motor sollte der Spalt zwischen 0,40 und 0,45 mm liegen.

Dumpfe Geräusche am Block auf der rechten Seite, wenn der Dieselmotor mit niedriger Drehzahl läuft, weisen auf große Lücken in den Nockenwellenbuchsen hin.

Ein Klopfen unter dem Nockenwellendeckel bei schlagartigen Drehzahländerungen der Kurbelwelle weist auf starken Verschleiß der Nockenwellenverzahnung hin.

Wenn die Parameter des technischen Zustands des Dieselmotors ihre Grenzwerte erreicht haben oder die zulässigen Werte im Betrieb überschreiten, wird der Dieselmotor für eine technische Überprüfung zerlegt, Mikrodosierung der Kupplungen des Zylinderkolbens Gruppe und Kurbeltrieb, Austausch von Teilen.

Demontage des Dieselmotors D-240

Der montierte Dieselmotor (Fig. 2.1.6) wird aus dem Schlepper ausgebaut und durch einen neuen ersetzt oder repariert bei Rissen im Zylinderblock, Notklopfen von Haupt- oder Pleuellagern, Grenzwert des Spiels in at mindestens eine Schnittstelle zwischen dem Kurbelwellenzapfen und der Laufbuchse.

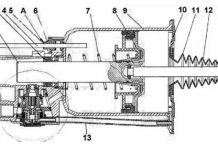

Reis. 2.1.6. Dieselmotor D-240 des Traktors MTZ-80 montiert

1 - Ölwanne; 2 - Kurbelwelle; 3 - Pleuelstange; 4 - Schwungrad; 5 - die Kurvenwelle; 6 - Zylinderblock; 7 - Zylinderkopf; 8 - Zylinderkopfhaube; 9 - Kappe; 10 - Ventil; 11 - Ventilfeder; 12 - Kolben; 13 - Langhantel; 14 - Ventilator

Die Art der Reparatur - Major oder Current - wird bei der Messung der Hauptteile eines Dieselmotors bestimmt: Kolbenbolzen, Kolben, Zylinderlaufbuchsen, Pleuelbuchsen. Prüfen Sie zunächst den Zustand der Pleuellager und Kurbelwellenzapfen.

Dazu Ölwanne, Ölleitungen, Ölpumpe, Pleueldeckel ausbauen, Durchmesser der Kurbelwellen-Pleuelzapfen messen (Abb. 2.1.8).

Der Durchmesser der Pleuelzapfen wird in zwei Ebenen gemessen – parallel und senkrecht zur Längsachse des Pleuels.

Überschreitet die Ovalität der Zapfen das zulässige Maß oder ist ihr Durchmesser kleiner als die untere Toleranz der entsprechenden Größengruppe, muss die Kurbelwelle ausgebaut (Abb. 2.1.10) und auf die nächste Reparaturgröße nachgeschliffen werden.

Reis. 2.1.8. Messung des Durchmessers der Pleuelzapfen der D-240 Kurbelwelle

1 - Mikrometer; 2 - Pleuelzapfen der Kurbelwelle

Reis. 2.1.10. Kurbelwellenträger hinten ausbauen

1 - Rückenstütze; 2 - Bolzen der hinteren Stütze

Nenn- und Reparaturmaße der Pleuelzapfen des D-240 Dieselmotors des MTZ-80 Traktors

Größengruppenbezeichnung / Größengröße, mm

H1 - 68,16-68,17

H2 - 67,91-67,92

D1 - 67,66-67,67

P1 - 67,41-67,42

D2 - 67,16-67,17

P2 - 66,91-66,92

DZ - 66,66-66,67

RZ - 66,41-66,42

In der Praxis werden sie zusätzlich zu den vom Dieselmotorenhersteller im Wechsel alle 0,5 mm wechselnden Überholungsmaßen (P1, P2, P3) bei leichtem Verschleiß des Kurbelwellenzapfens auf Zusatzmaße (D1, D2, DZ) geschliffen, im Wechsel mit Überholungsmaßen bis 0,25 mm.

Ebenso werden die Einsätze der Reparaturgrößen für weitere Größen (D1, D2, DZ) gebohrt. Die Ovalität der Pleuelzapfen des D-240-Diesel darf nicht mehr als 0,06 mm betragen.

Liegen die Abmessungen der Pleuelzapfen im Normbereich, wird die Demontage des Motors fortgesetzt (Abb. 2.1.11-2.1.14), der Zylinderkopf ausgebaut und die Kolben mit den Pleueln ausgebaut.

Um zu entscheiden, ob ein Austausch der Pleuellagerschalen erforderlich ist, messen Sie den Durchmesser der Pleuellagerbohrung mit ihrer Kappenbaugruppe mit festgezogenen Schalen.

Reis. 2.1.11. Zylinderkopfhaube ausbauen

Reis. 2.1.12. Entfernen der Zylinderkopfhaube D-240 des Traktors MTZ-80

Reis. 2.1.14. Zylinderkopf ausbauen

Die Differenz zwischen den Durchmessern des Kurbelwellen-Pleuelzapfens und der Pleuellagerbohrung ergibt das tatsächliche Durchmesserspiel im Pleuellager. Das Nennspiel in den Pleuellagern entspricht 0,05-0,12 mm, das zulässige Spiel beträgt maximal 0,3 mm.

In Fällen, in denen die Oberfläche der Buchsen in einem zufriedenstellenden Zustand ist, ist das einzige Kriterium für den Austausch der Lager die Größe des diametralen Spiels im Lager.

Bei der Beurteilung des Zustands der Laufbuchsen durch Inspektion ist zu berücksichtigen, dass die Oberfläche der Gleitschicht als zufriedenstellend gilt, wenn kein Abblättern, Abplatzen von Gleitmaterial und Einschlüsse von Fremdstoffen darauf vorhanden sind.

Dichtungen der Kurbelwelle des D-240-Motors des MTZ-80-Traktors

Um die Manschette des hinteren Kurbelwellendichtrings auszutauschen, entfernen Sie zuerst die Kupplung und das Schwungrad (Abb. 2.1.48, 2.1.49).

Nach dem Entfernen des Kurbelwellendichtringgehäuses von der Seite des hinteren Blechs (Abb. 2.1.50) die Manschette mit einem Stufendorn herausdrücken.Beim Ersetzen der Manschette des vorderen Kurbelwellendichtrings die vordere Abdeckung des Dieselmotors entfernen.

Reis. 2.1.48. Lösen der Schwungrad-Befestigungsschrauben D-240

Reis. 2.1.49. Schwungrad drücken

1 - Rückseitenblatt; 2 - Drei-Blatt-Stripper; 3 - Schwungrad

Reis. 2.1.50. Kurbelwellendichtringgehäuse ausbauen

| Video (zum Abspielen anklicken). |

1 - Dichtungsgehäuse; 2 - Dieselrückseite; 3 - Bolzen