Im Detail: Reparatur des Kraftstoffzapfventils der Kraftstoffpumpe in Eigenregie von einem echten Meister für die Website my.housecope.com.

Behebung von Störungen an Zapfsäulen von Tankstellen

Das Wartungspersonal sollte sich über mögliche Fehlfunktionen der Säule und deren Behebung im Klaren sein.

Fehler lassen sich in zwei Gruppen einteilen:

• im Zusammenhang mit Regelverstößen, die vor Ort beseitigt wurden;

• mit Verschleiß verbunden, beseitigt durch Austausch von Teilen und Reparaturen (siehe Tabelle 3.17).

Wenn der Säulenverschleiß zunimmt, nimmt die Säulenleistung ab und die Messwerte liegen außerhalb der Toleranz. Renovierung erforderlich. Vorzeitiger Verschleiß entsteht durch unsachgemäßen Betrieb, wenn: Wartung, rechtzeitige Vorbeugung und vorbeugende Wartung fehlen. Teile können aufgrund von Ausfällen ausfallen, die hauptsächlich durch Materialermüdung oder physikalische Einwirkungen auf Teile auftreten, wenn sie nicht ordnungsgemäß demontiert und montiert werden.

Mögliche Störungen der Zapfsäule und Möglichkeiten zu deren Behebung

Kontrollieren Sie das Ventil regelmäßig durch Sichtkontrolle auf mechanische Beschädigungen. Achten Sie besonders auf Grate am Ausgang des Vakuumkanals (2). Die Überprüfung der Abschaltautomatik erfolgt beim Kran mit geringer Leistung (Stellung 1/3 des Hebels (9)) durch Eintauchen der Düse in den Kraftstoff. Der Kran benötigt während des Betriebs keine Schmierung.

Der Wasserhahn öffnet nicht: Der Pumpendruck kann zu niedrig sein, um die Kraft der Tellerfeder (6) zu überwinden.

Wenn der Pumpendruck nicht erhöht werden kann, das Ventil trennen, den Filterzapfen (8) entfernen, den Hebel (9) in die offene Position bringen und den Schaft (7) drücken, um das Tellerventil freizugeben.

| Video (zum Abspielen anklicken). |

Der Wasserhahn wird nicht automatisch ausgeschaltet: Das Vakuum in der Vakuumkammer ist zu gering, um den Hahn automatisch zu schließen.

Drücken Sie bei laufender Pumpe den Hebel (9) ganz durch, um den maximalen Kraftstoffdurchfluss durch den Hahn zu kontrollieren. Stellen Sie sicher, dass der Vakuumkanal (2) nicht beschädigt ist, der Deckel der Vakuumkammer (5) nicht beschädigt ist, die Membran (4) nicht defekt ist und der Filter (8) sauber ist. Beseitigen Sie die Ursache des Vakuumabfalls in der Vakuumkammer.

Der Kran schaltet ständig ab: Der Unterdruckkanal (2) ist verstopft.

Prüfen Sie zunächst, ob sich die Kugel (3) im Kugelhahn frei bewegen lässt. Dies kann durch Schütteln des Hahns entsprechend dem charakteristischen Geräusch festgestellt werden. Um den Unterdruckkanal (2) zu reinigen, blasen Sie ihn mit Druckluft aus.

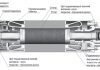

Düse, 2- Vakuumkanal, 3- Kugel, 4- Membran, 5- Vakuumkammerdeckel, 6- Tellerventilfeder, 7- Spindel, 8- Filter, 9- Hebel.

Datum hinzugefügt: 2015-01-19; Ansichten: 16; Copyright-Verletzung

Reparaturen an der Certus-Säule müssen von qualifiziertem Personal gemäß GOST R 52350.19-2007 (IEC 60079-19: 2006) „Explosive Atmosphären. Teil 19. Reparatur, Inspektion und Restaurierung elektrischer Geräte".

Unter bestimmten Betriebsbedingungen, beispielsweise bei Verunreinigungen in der Prozessleitung, können Störungen auftreten, deren Behebung die Hilfe von qualifizierten Technikern erfordert, die mit der Konstruktion und Bedienung des Pumpenaggregats vertraut sind. Da es unmöglich ist, alle Störungen der Pumpeneinheit aufzulisten, finden Sie nachfolgend eine Liste der häufigsten Probleme, deren Ursachen und Abhilfe.

STÖRUNGEN DES MAGNETVENTILS

- Defekte Magnetspulen - Spannung an die Spule anlegen. Ein Metallklick im Kern des Elektromagneten signalisiert den guten Zustand der Spule;

- nniedrige Versorgungsspannung von Elektromagneten - Die Spannung darf 85% der auf dem Typenschild des Ventils angegebenen Spannung nicht unterschreiten;

- Falscher Flüssigkeitsdruck - den Arbeitsdruck prüfen, er muss innerhalb des auf dem Typenschild des Ventils angegebenen Bereichs liegen;

- Arbeitsflüssigkeitsleck - Ventil zerlegen und alle Teile reinigen. Defekte Teile durch Ersatzteile ersetzen.

AUSFÄLLE DES DOSIERKRANS

Der Wasserhahn öffnet nicht: Der Pumpendruck kann zu niedrig sein, um die Kraft der Tellerfeder (6) zu überwinden.

Wenn der Pumpendruck nicht erhöht werden kann, das Ventil trennen, den Filterzapfen (8) entfernen, den Hebel (9) in die offene Position bringen und den Schaft (7) drücken, um das Tellerventil freizugeben.

Der Wasserhahn wird nicht automatisch ausgeschaltet: Das Vakuum in der Vakuumkammer ist zu gering für die automatische Abschaltung des Ventils.

Drücken Sie bei laufender Pumpe den Hebel (9) ganz durch, um zu kontrollieren, dass der maximale Kraftstoffdurchfluss durch den Hahn erreicht wird. Prüfen Sie, ob der Vakuumkanal (2) unbeschädigt ist, der Deckel der Vakuumkammer (5) unbeschädigt und der Filter (8) sauber ist. Beseitigen Sie die Ursache des Vakuumabfalls in der Vakuumkammer.

Der Kran schaltet ständig ab: Der Unterdruckkanal (2) ist verstopft.

Prüfen Sie zunächst, ob sich die Kugel (3) im Kugelhahn frei bewegen lässt. Dies kann durch Schütteln des Hahns entsprechend dem charakteristischen Geräusch festgestellt werden. Um den Unterdruckkanal (2) zu reinigen, blasen Sie ihn mit Druckluft aus.

Je nach Zweck und Art der durchgeführten Arbeiten gibt es drei Arten der Säulenreparatur:

Wartung sieht deren teilweise Demontage, Restaurierung oder Ersatz abgenutzter und gebrochener Teile vor. Der Bedarf an laufenden Reparaturen wird bei der vorbeugenden Wartung und im laufenden Betrieb erkannt. Während des Reparaturvorgangs werden die notwendigen Anpassungen vorgenommen.

Mittlere Reparatur sieht den Austausch oder die Wiederherstellung einer oder mehrerer Einheiten (Baugruppen) sowie grundlegender Teile bei der Durchführung technologisch komplexerer Vorgänge als bei der aktuellen Reparatur vor.

Aktuelle und mittlere Reparaturen werden direkt am Aufstellungsort der Säule durchgeführt. In diesem Fall empfiehlt es sich, die ausgefallene Einheit (Einheit) nicht zu zerlegen, sondern durch eine neue, reparierte Einheit aus dem Austauschfonds zu ersetzen. Mit dieser Methode wird die Reparatur beschleunigt und die ausgefallene Einheit (Einheit) wird in den Werkstätten unter günstigeren Bedingungen repariert.

Überholung zielt darauf ab, alle technischen Parameter wiederherzustellen. Bei einer Generalüberholung wird die Säule einer kompletten Demontage und Reparatur bzw. Restaurierung aller Einheiten unterzogen. Überholungen werden meist in Werkstätten oder in einer Fabrik durchgeführt.

Routinemäßige und mittlere Reparaturen werden in der Regel von den Mechanikern der Tankstelle durchgeführt. Der Arbeitsplatz eines Mechanikers muss mit allem ausgestattet sein, was für eine qualitativ hochwertige und schnelle Wartung und Reparatur erforderlich ist. Es sollte mit einer Werkbank mit Schraubstock, einem Regal zum Aufbewahren von Teilen und Baugruppen, einem Set von Monteuren, Montagewerkzeugen und Zubehör, Standardmessgeräten der 2. Kategorie mit einem Fassungsvermögen von 10 und 50 Litern ausgestattet sein.

Im Interesse einer möglichst übersichtlichen Organisation und besseren Durchführung von Reparaturarbeiten wird in der Regel folgende Reihenfolge eingehalten:

· Festlegung der Demontagereihenfolge;

· Zerlegen von Geräten in Einheiten und Teile;

· Ermittlung der Art und des Ausmaßes des Verschleißes von Teilen, deren Zurückweisung und Bestimmung der zu ersetzenden Teile;

· Wahl der Methoden zur Restaurierung verschlissener Teile;

· Montage von Aggregaten und Geräten mit der notwendigen Anpassung;

· Kontrolle, Justierung und Kalibrierung.

Störungen werden durch externe Überprüfung des Gerätes und seiner einzelnen Einheiten, durch Abfragen der an diesem Gerät arbeitenden Personen sowie durch die steuerungstechnische Inbetriebnahme der Kolonne erkannt.

ÖLDOSIERSÄULEN

3.3.1. GERÄT UND AUSRÜSTUNG

Anforderungen an Ölzapfsäulen sind in GOST 4.103 definiert: Der Nennölverbrauch muss bei einer Saughöhe von mindestens 3 m, einer Zapfventilhöhe über Boden bis 2 m und der Anordnung einzelner Zapfsäulenblöcke in einem Abstand von bis zu . gewährleistet sein 20m; Die Filterfeinheit sollte 250 µm betragen.

Ein Ölspender mit Pumpeinheit wird in einem beheizten Raum montiert, da er nur bei Temperaturen von nicht weniger als + 8 ° C betrieben werden kann.

Die Spalte besteht aus (Abbildung 3.13):

· Ein Zapfhahn mit Hülse.

ÖLMESSER - Kolbentyp, Vierzylinder. Zum Messen und Aufzeichnen der abgegebenen Ölmenge gemäß den Angaben der Pfeile und des Gesamtzählers. Eine volle Umdrehung des großen Pfeils ergibt 1 Liter und eine volle Umdrehung des kleinen Pfeils 10 Liter Öl. Das Endergebnis der Abgabe wird durch den Gesamtzähler des Walzentyps mit einer maximalen Messgrenze von 999,9 Litern angezeigt. Nach jeder Ausgabe werden die Zeiger manuell auf die Nullposition gestellt.

PUMPING UNIT besteht aus einer elektromotorisch angetriebenen Zahnradpumpe, einem Hydrospeicher, einem Filter, einem Leistungsschalter mit Manometer, einem Rückschlagventil und einem Sicherheitsventil. Die gesamte Einheit ist auf einer Gusseisenplatte montiert. An der Saugleitung ist ein Ventil mit grobmaschigem Filter installiert. Der Hauptfilter ist an der Pumpenauslassleitung montiert. Der Filter hat einen Stopfen zum Ablassen des Öls aus dem System und zum Entfernen von Luft aus der Saugleitung.

Der Hydrospeicher ist über eine Rohrleitung mit einem Tauchkolben-Automatikschalter verbunden, der zur automatischen Steuerung des Elektromotors während des Betriebes des Pumpaggregates dient.

Das Manometer dient zur Überwachung des Drucks im Speicher und zum Einstellen des Leistungsschalters und des Sicherheitsventils.

Der Elektromotor schaltet sich automatisch über einen Magnetstarter ein und aus.

Das Sicherheitsventil ist innerhalb von 1,6 einstellbar. 1,7 MPa zum Schutz des Hydrauliksystems bei einer Fehlfunktion des Leistungsschalters.

Bei der Ölabgabe wird der Druck im System auf 1,2 gehalten. 1,3 MPa. Beim Stoppen der Abgabe, wenn das Abgabeventil geschlossen ist, steigt der Druck im System auf 1,4 an. 1,5 MPa. Dadurch werden die Leistungsschalterkontakte geöffnet und der Motor stoppt. Der Druck im System wird durch einen Hydrospeicher gehalten. Bei einer erneuten Ölabgabe wird bei geöffnetem Zapfventil zunächst das Öl durch den Druck im Hydrospeicher abgegeben. Gleichzeitig sinkt der Druck im System. Wenn der Druck auf 0,8 fällt. 1,0 MPa schließen die Kontakte des Leistungsschalters wieder und schalten den Pumpenmotor ein.

Um das Hydrauliksystem mit Öl zu füllen und zu entlüften, schrauben Sie den Stopfen vom T-Stück des Saugrohrs ab und gießen Öl durch die Öffnung in das Saugrohr und die Pumpe. Dann diesen Stopfen einschrauben, den Filterstopfen 2-3 Umdrehungen herausdrehen und die Pumpeinheit einschalten.

Reis. 3.13. Flussdiagramm eines kleinen Spenders:

1 - Druckanzeige; 2 – Leistungsschalter; 3 - Sicherheitsventil; 4 – Zähler; 5 - Maschenfilter; 6 – einen Ausgabehahn mit einer Hülse; 7 - Zahnradpumpe; 8 - Elektromotor;

9 – Rückschlagventil; 10- Hydrospeicher; 11 - filtern; 12- Spalte Fall

Installationsmerkmale:

· Die Pumpeinheit wird in unmittelbarer Nähe des Öltanks in einem Raum mit einer Temperatur von nicht weniger als +17 ° C montiert;

· Der Standort der Pumpeinheit muss eine minimale Saughöhe und einen stabilen Betrieb bei einer Temperatur von +8 ° C gewährleisten;

Das Hydrauliksystem ist mit Öl gefüllt, wofür es notwendig ist: schrauben Sie den Stopfen vom T-Stück des Saugrohrs ab und füllen Sie Öl ein, schrauben Sie den Stopfen auf das T-Stück und schrauben Sie den Stopfen am Filter um 2-3 Umdrehungen ab, Schalten Sie das Gerät ein, bis sauberes Öl ohne Luftblasen aus dem Filter kommt, und schrauben Sie den Stopfen ...

Nach der Installation wird der Ölspender auf Dichtheit, Genauigkeit der Ölabgabe und Leistung überprüft.

Arbeitsvorbereitung:

· Hydrauliksystem mit Öl füllen und Luft entfernen; dazu den Stopfen vom T-Stück des Saugrohrs abschrauben und Öl einfüllen;

· Wickeln Sie den Stopfen ein und schrauben Sie den Filterstopfen 2-3 Umdrehungen heraus;

· Schalten Sie die Pumpeinheit ein;

Danach fließt das Öl in einem gleichmäßigen Strom ohne Luftblasen, d.h. nach dem Befüllen des Hydrauliksystems mit Öl wird der Elektromotor automatisch abgeschaltet;

· Entfernen Sie die Luft aus dem Zähler. Dazu: Entfernen Sie die Ölsäulenabdeckung und schrauben Sie den Stopfen in der vertikalen Ebene des Blocks zwischen den beiden oberen Zylindern mit 3-4 Umdrehungen heraus; Nachdem das Öl ohne Luft ausgelaufen ist, wickeln Sie den Stopfen ein. Bei geschlossenem Absperrventil des Dosierventils darf der Druck im System nicht abfallen;

· Schalten Sie die Säule ein und vergewissern Sie sich, dass Pumpe, Messgerät und Dosierventil richtig funktionieren.

Bei einem Probelauf ist zu beachten, dass der Summenzähler die kumulierte Summe des freigesetzten Öls anzeigt und nicht in seine ursprüngliche Position zurückgestellt werden kann.

Das Servicepersonal muss die Verbindungen und Dichtungen überprüfen und bei Öllecks das Leck reparieren.

Es ist verboten, eine Kolonne mit einem Zählerfehler zu betreiben, der die in der Betriebsdokumentation festgelegte Norm überschreitet.

Ölfreigabeverfahren:

· Stellen Sie die Nullposition ein;

· Entfernen Sie das Dosierventil aus dem Loch im Säulengehäuse und stecken Sie seine Spitze in den Hals des Kurbelgehäuses. Durch Drücken des Griffs des Zapfventils das Absperrventil öffnen und tanken;

· Die Kontrolle über die abgegebene Ölmenge erfolgt durch Beobachten der Anzeige der Pfeile der Zählvorrichtung;

· Der Elektromotor stoppt automatisch, nachdem die erforderliche Dosis abgegeben und das Absperrventil geschlossen wurde;

· Nach Beendigung der Ölabgabe das Abgabeventil in die Bohrung des Abgabekörpers stecken.

Die möglichen Säulenstörungen und die Methoden zu ihrer Beseitigung sind in der Tabelle angegeben. 3.18.

Messtechnische und technische Dienstleistungen

4.1 Während der Inbetriebnahme sowie periodisch während des Betriebs muss die Säule einer obligatorischen staatlichen Überprüfung unterzogen werden.

Die regelmäßige Überprüfung der Säule sollte gemäß den Anforderungen in durchgeführt werden

Pr 50.2.006-94, gemäß der in MI 1864-88 „Kraftstoffabgabesäulen. Verifikationsverfahren. " und

MI 2729-2002 „Empfehlung des ICG. Zapfsäulen für Kraftstoff. Methode der Erstverifizierung."

Kalibrierintervall - 1 Jahr.

Notiz. Betrieb einer Säule außerhalb der zulässigen Fehlergrenzen

4.2 Die Wartung des Spenders sollte von qualifiziertem Personal durchgeführt werden. Bei der Installation und Inbetriebnahme von Zapfsäulen an der Tankstelle durch nicht bestandene Personen

Schulungen und Personen, die keinen Zugang zu diesen Werken haben, werden Reklamationen vom Hersteller nicht anerkannt.

Kurse zur Wartung und Bedienung von Zapfanlagen finden statt bei:

142207 Gebiet Moskau, Serpuchow, st. Polevaya, gest. 1, CJSC "Nara", Telefon: (4967) 756783, Fax:

4.3 Da die Säulen als Messgeräte unter der Aufsicht des Bundesamtes für Technische Regulierung und Metrologie stehen, sollte die Säulenwartung durchgeführt werden, ohne die versiegelten Mechanismen zu öffnen.

4.4 Tägliche Pflege und regelmäßige Wartung sind unerlässlich, um die Säule in gutem Zustand zu halten.

Die tägliche Pflege umfasst folgenden Arbeitsumfang:

- Überprüfung der Dichtheit des Hydrauliksystems;

- Überprüfung der Gebrauchstauglichkeit und Unversehrtheit von Erdungsvorrichtungen;

- Überprüfung der Funktion aller Mechanismen der Säule und der Zuverlässigkeit ihrer Befestigung;

- Überprüfung der Durchflussmenge und des Fehlers;

4.4.1 Die Überprüfung der Dichtheit, der Funktionsfähigkeit der Erdungsvorrichtungen, der Riemenspannung und der Funktion der Säulenmechanismen erfolgt visuell. Die erkannten Fehler werden beseitigt.

4.4.2 Der Kraftstoffverbrauch durch die Zapfsäule wird durch die Anzeige der einmaligen Zapfsäule bei einer Dosierung von mindestens 50 Litern unter Berücksichtigung der Zeit mit einer Stoppuhr bestimmt.

Der Spaltenfehler wird nach MI 1864-88 bestimmt, wobei der Fehler die in Abschnitt 1.1.2 dieses Handbuchs angegebenen Werte nicht überschreiten sollte.

4.5 Die planmäßige Wartung umfasst folgende Arbeiten:

- Wenn die Säulenproduktivität unter 32 l / min sinkt, muss der Feinfilter ersetzt werden;

- Wechseln Sie den Schmierstoff in den Säuleneinheiten gemäß der Kraftstoff- und Schmierstoffliste in Tabelle 5.

- Der Austausch der Pumpenwellenmanschetten, Kolbenmanschetten und Manschetten der Ausgaberolle des Volumenmessers erfolgt, wenn sie abgenutzt sind;

- Reinigung des Indikators bei Verlust der Glastransparenz.

4.6 Die Wartung der Komponenten sollte gemäß der mit der Säule gelieferten Betriebsdokumentation durchgeführt werden.

4.7 Wartungsarbeiten sind in Abschnitt 13 aufgeführt.

4.8 AUFMERKSAMKEIT!An der Unterseite des BIU-Gehäuses befinden sich abnehmbare Gummistopfen, um Feuchtigkeit zu entfernen. Setzen Sie die Stopfen wieder ein, nachdem Sie die Feuchtigkeit entfernt haben.

Tabelle 5 Liste der im Produkt verwendeten Kraft- und Schmierstoffe.

5.1 Die routinemäßige Reparatur der Säule sollte qualifiziertem Personal anvertraut werden.

Führen Sie die laufende Reparatur von Komponenten gemäß der mit der Säule gelieferten Betriebsdokumentation durch.

Die Gründe für die Lieferung der Kolonne oder ihrer einzelnen Einheiten zur Reparatur, die Angaben zur Reparatur und deren Übernahme aus der Reparatur sind in Abschnitt 19 festgehalten.

5.2 Reparatur der Monoblockpumpe.

5.2.1 Pumpenschaufeln austauschen.

Um die Pumpenschaufeln auszutauschen, muss die Riemenscheibe von der Pumpenwelle des Monoblocks entfernt, 4 Muttern von den Stehbolzen abgeschraubt und der Flansch entfernt werden. Entfernen Sie die Pumpenabdeckung, nehmen Sie die Rotorwelle heraus und entfernen Sie alle Flügel oder entfernen Sie die Flügel einzeln mit einer Pinzette, ohne die Rotorwelle zu entfernen. Montieren Sie die Messer mit Nuten in Drehrichtung. Nach dem Austausch in umgekehrter Reihenfolge wieder zusammenbauen.

5.2.2 Pumpendichtlippe austauschen.

Um die Pumpendichtung auszutauschen, muss die Riemenscheibe von der Pumpenwelle des Monoblocks entfernt, 4 Muttern von den Stehbolzen abgeschraubt und der Flansch entfernt werden. Entfernen Sie den Pumpendeckel von der Welle. Entfernen Sie den Lagerdeckel, indem Sie 3 Schrauben M 4 herausdrehen. Ziehen Sie das Lager heraus, entfernen Sie die Unterlegscheibe und den dahinter liegenden Bund. Die Öldichtung mit einem Gleitlager-Montagedorn einbauen. Beim Andrücken der Manschette sollte die Auflage für die Abdeckung einen Durchmesser von nicht mehr als 100 mm haben, um die Anschlagkragen der Abdeckung nicht zu brechen, d.h. Die Abdeckung sollte mit einer Ebene auf dem Gerät aufliegen und nicht mit dem Flansch des Schlosses. Dann den Deckel auf die Welle aufsetzen, am Pumpengehäuse montieren, Unterlegscheibe, Lager einsetzen und Lagerdeckel mit Druckhülse schließen.

5.2.3 Montage und Demontage von Lagern.

Um das vordere Lager zu demontieren, muss der Pumpendeckel in der im vorherigen Abschnitt der Anleitung beschriebenen Reihenfolge entfernt und nach dem Entfernen des Deckels das Lager entfernt werden. Montieren Sie in umgekehrter Reihenfolge, nachdem Sie die Abdeckung auf die Welle aufgesetzt haben.

Um das hintere Lager zu demontieren, muss die Pumpe vom Monoblock entfernt werden. Dazu muss die Riemenscheibe von der Pumpenwelle des Monoblocks entfernt, 4 Muttern von den Stehbolzen abgeschraubt und der Flansch entfernt werden. Entfernen Sie die Pumpe aus dem Monoblockgehäuse. Entfernen Sie den Pumpendeckel, nehmen Sie die Rotorwelle heraus.

Pumpengehäuse zum Einpressen der Lager auf einen Ständer stellen (Skizzen des Zubehörs sind in Abb. 14 dargestellt) und zur Demontage das Lager mit einem Dorn auspressen.

Zum Einpressen eines neuen Lagers ist es erforderlich, das Pumpengehäuse auf eine Unterlage zum Einpressen der Lager mit der Innenseite nach oben zu legen. Mit einer Lagerbördelzange das Lager quetschen, über die Bohrung montieren und das Lager mit einem Einpressdorn einpressen.Das Lager sollte nicht über die Gehäuseoberfläche hinausragen und nicht mehr als 0,5 mm von der Oberfläche absinken. Nach dem Austausch in umgekehrter Reihenfolge wieder zusammenbauen.

5.3 Die Suche nach den Folgen von Störungen und Schäden an der Säule sollte gemäß Tabelle 6 „Mögliche Störungen und Methoden zu ihrer Beseitigung“ dieses Handbuchs durchgeführt werden.

Nach Beseitigung der Störungen und Schäden den Volumenmesser in der folgenden Reihenfolge justieren (ausrichten):

- Entfernen Sie das Siegel und den Draht des Siegels;

- Lösen Sie die Kontermutter, drehen Sie die Einstellschraube mit einem Schraubendreher im Uhrzeigersinn - um das abgegebene Volumen zu verringern, gegen den Uhrzeigersinn - um das Volumen zu erhöhen, und ziehen Sie dann die Kontermutter fest.

Wird eine Einstellschraube um 1/4 Umdrehung gedreht, ändert sich das abgegebene Kraftstoffvolumen um ca. 50 cm 3 bei der Abgabe einer 10-Liter-Dosis.

Das abgegebene Kraftstoffvolumen für eine vollständige Kurbelwellenumdrehung beträgt 4´125 cm 3 = 500 cm 3.

Die Richtigkeit der Einstellung (Ausrichtung) wird mit Hilfe von Standardmessgeräten der Kategorie II von GOST 8.400-80 bestimmt.

5.4 Verfahren zur elektronischen Einstellung von Zapfsäulen mit Auslesegerät "Agat-4K".

Die elektronische Einstellung erfolgt entweder über das Bedienfeld "Agat 12mk4" oder über ein Computerprogramm.

1. Vorbereitung der Zapfsäule für die elektronische Ausrichtung.

Für die elektronische Anpassung ist es erforderlich, die Zapfsäule aus dem Handelsmodus zu nehmen. Dann müssen Sie die Frontabdeckung des Geräts öffnen und den Bildschirm mit den Anzeigemodulen entfernen.

Daher muss der Zugang zum Schließzylinder bereitgestellt werden, der mit dem Siegel des Vertreters von Rostekhnadzor versiegelt ist.

2. Durchführung des elektronischen Abgleichs.

1) Entfernen Sie die Plombe am Gehäuse des Lesegeräte-Steuergeräts und öffnen Sie den Schließzylinder. Stecken Sie den Schlüssel aus dem Lautsprecher-Kit (der Schlüssel ist streng individuell und unterliegt daher einer strengen Aufbewahrung) und drehen Sie ihn in Position 1.

2) Geben Sie den Zugangscode (standardmäßig 1234) ein.

3) Sehen Sie sich den Anpassungsfaktor für jeden der Kanäle an.

4) Führen Sie für jeden Kanal des Lesegeräts mindestens 3 Mal eine Kontrollbefüllung mit Kraftstoff in ein 10-Liter-Messgerät durch. Berechnen Sie das arithmetische Mittel der drei Füllungen.

Der Anpassungsfaktor berechnet sich nach der Formel:

Wobei: Vm - das Volumen des Produkts in der Maßnahme,

Vк - Lesen des Lesegeräts.

C1 - Wert des vorherigen Anpassungsfaktors.

5) Geben Sie den Anpassungsfaktor ein.

6) Führen Sie das Abfüllen der Dosis in ein 10-Liter-Messgefäß durch, wiederholen Sie ggf. die Berechnung des Justierkoeffizienten.

7) Am Ende der Justierarbeiten ist es notwendig, die Seriennummer der Justierung in das Spaltenformular einzutragen. Dieser Faktor wird für jedes Dosierventil bei jeder Justierung oder Änderung des Justierpasswortes um "1" erhöht.

8) Bringen Sie den Schlüssel in die Position „0“ zurück und ziehen Sie ihn heraus. Schließzylinder abdichten. Installieren Sie den Bildschirm und schließen Sie das Blockgehäuse.

9) Geben Sie die Spalte in den Handelsmodus ein.

5.5 Verfahren zur elektronischen Einstellung von Zapfsäulen mit Lesegerät "Topaz 106K2-2MR".

Die Anpassung besteht in der Eingabe eines Anpassungskoeffizienten in die Steuereinheit durch die Steuereinheit. Bei Berücksichtigung stimmen die Messwerte des Blocks genau mit den Messergebnissen (mit Standardmessgeräten) der tatsächlich abgegebenen Produktmenge überein. Dieser K-Faktor kann Werte von 9000 bis 11000 annehmen und wird im Steuergerät gespeichert.

Bei der Durchführung einer Testfreigabe müssen Sie die Dosis so einstellen, dass die Messwerte des Messgeräts im Bereich von 1 bis 60 Litern liegen. Die Zählauflösung der Säulenimpulse sollte 0,01 Liter / Impuls betragen.

Die Messwerte des Gerätes Q (in Liter) werden durch die Zähldiskretheit d, die Anzahl der empfangenen Zählimpulse N und den Korrekturfaktor K nach folgender Formel bestimmt:

Bei einem Wert von K = 10000 und einer Zähldiskretheit d = 0,01 Liter / Impuls beträgt ein Zählimpuls 0,01 Liter.

Der Zugang zum Justiervorgang wird durch ein im Gerät hinterlegtes vierstelliges Passwort sowie durch den Kippschalter „Setup / Operation“ auf der Geräterückseite eingeschränkt.Um unbefugte Änderungen des Justierkoeffizienten zu kontrollieren, verfügt das Gerät über einen nicht rücksetzbaren Zähler für die Anzahl der Justiervorgänge.

Bei einem Software-Update des Gerätes nehmen der Justierzähler und das Passwort Anfangswerte gleich Null bzw. 1234 an. Daher ist zu berücksichtigen, ob Software-Updates durchgeführt wurden, für die das Gerät unterhält einen Software-Update-Zähler.

Vor dem Start einer neuen Justierung können Sie ggf. die Zählerstände der Anzahl der Justiervorgänge und Software-Updates mit den Einträgen im Protokoll vergleichen. Die Übereinstimmung der Zähler mit den Aufzeichnungen zeigt an, dass keine unbefugten Manipulationen der Einstellparameter vorgenommen wurden.

Bei Verlust des Justierpasswortes muss die Software des Lesegerätes aktualisiert werden (Passwort 1234 wird gesetzt).

AUFMERKSAMKEIT! Es ist nicht möglich, den Wert des Anpassungskoeffizienten direkt in den Block einzugeben - der Messwert des Messgeräts wird über das Steuerungssystem eingegeben.

Vorgehensweise zur Lautstärkeanpassung:

a) Stellen Sie den Kippschalter des Gerätes „Einstellung / Bedienung“ in die Position „Einstellung“.

a) Wählen Sie die Netzwerkadresse der Hülse und die Größe der Kontrolldosis entsprechend den Anforderungen. Nehmen wir als Beispiel Hülse Nr. 2 und eine Kontrolldosis von 10 Litern, als Steuerung wird der Controller Topaz-103MK1 verwendet.

b) Stellen Sie die gewählte Dosis ein und geben Sie sie wie gewohnt in das Messgefäss ab.

c) Rufen Sie das Hauptmenü auf, wählen Sie den Abschnitt „Anpassungseinstellungen“, drücken Sie die Ã-Taste. Geben Sie zuerst den Zugangscode über die Zifferntastatur ein (standardmäßig 123456), dann das Einstellpasswort (standardmäßig 1234), drücken Sie die Ã-Taste.

d) Wechseln Sie in den Modus 01 (Auswahl der Sleeve-Netzwerkadresse) durch Drücken der Tasten 1, Ã. Geben Sie die Netzwerkadresse der gewünschten Hülle (in unserem Beispiel die zweite) ein und verlassen Sie den Modus durch Drücken der Tasten C, 2, Ã, Ã.

e) Wechseln Sie in den Modus 03 (Eingabe des Anpassungsfaktors) durch Drücken der Tasten 3, Ã. Geben Sie als Korrekturfaktor die Messwerte des Testmaßes in Millilitern (zB 10250 ml) ein. Drücken Sie dazu die Tasten 1, 0, 2, 5, 0, Ã.

Wenn der Anpassungsfaktor erfolgreich geändert wurde, zeigt der Controller die Meldung „Parameter geschrieben“ an, im Fehlerfall erscheint die Meldung „Schreibfehler“ und wenn keine Kommunikation mit dem Gerät besteht - „Das Gerät antwortet nicht“ .

Mögliche Gründe für das Scheitern sind:

- die Anpassung wird ohne vorherige Freisetzung der Kontrolldosis durchgeführt;

- Einstellung wird von diesem Gerät nicht unterstützt;

- der Kippschalter des Gerätes „Einstellung / Bedienung“ in der Position „Bedienung“ steht;

- falsche Netzwerkadresse der Hülle;

- falsches Einstellpasswort;

- Ausgang des Messgerätes Messwerte über 1000 - 60.000 ml;

- Der Anpassungsfaktor liegt außerhalb des zulässigen Bereichs.

Um die Reichweite zu überprüfen, können Sie den erwarteten Verhältniswert mit der folgenden Formel berechnen:

wobei K0 der aktuelle Wert des Anpassungskoeffizienten ist,

M - Messwerte in Millilitern,

D ist die angegebene Dosis in Millilitern.

Passt der berechnete Wert unter Berücksichtigung von Rundungen nicht in den Bereich von 9000 bis 11000, ist die Regelgrenze erreicht.

Um die Zeit für die spätere Justierung zu verkürzen, bietet das Gerät die Möglichkeit, zwei Justierkoeffizienten (für unterschiedliche Jahreszeiten) zu speichern. Die Wahl eines der voreingestellten Werte des Koeffizienten erfolgt durch den Schalter „S3“, in Position „1“, von dem der erste voreingestellte Wert des Koeffizienten angewendet wird, in Position „2“ der zweite.

Nach dem Einstellen und Justieren des Gerätes die Kippschalter mit einer Halteplatte fixieren (S2 im Zustand „Betrieb“, S3 in Stellung „1“ oder „2“ je nach Jahreszeit) und durch die Löcher in den Schrauben verschließen Befestigung der Halteplatte und der Produktabdeckung.

Bei Bedarf können Sie das Justagepasswort ändern. Dazu müssen Sie folgende Aktionen ausführen (als Steuerungssystem wird der Controller „Topaz-103MK1“ verwendet):

a) Rufen Sie das Hauptmenü auf (drücken Sie die F-Taste mindestens zwei Sekunden lang), wählen Sie den Abschnitt „Abgleicheinstellungen“ (mit den Tasten # oder $), drücken Sie die Ã-Taste. Geben Sie zuerst den Zugangscode über die Zifferntastatur ein (standardmäßig 123456), dann das Einstellpasswort (standardmäßig 1234), drücken Sie die Ã-Taste.

b) Wechseln Sie in den Modus 02 durch Drücken der Tasten 2, Ã. Geben Sie das neue Justierpasswort vierstellig ein (zB 5678) und verlassen Sie den Modus mit den Tasten 5, 6, 7, 8, Ã. Das neue Passwort muss sich vom aktuellen unterscheiden. Wenn das Passwort erfolgreich geändert wurde, erscheint die Meldung „Passwort geschrieben“ auf dem Controller-Display.

c) Verlassen Sie das Menü durch Drücken der F-Taste.

Acis Technology LLC bietet Dienstleistungen für die Wartung und Reparatur von Zapfsäulen an. Wir arbeiten mit Geräten führender Hersteller und haben die notwendigen Ersatzteile für eine schnelle Fehlersuche auf Lager.

Wenn Sie unsere Experten anrufen, können Sie jede Störung an jeder Art von Zapfsäule beheben - Einzel- und Mehrfachkraftstoff, Arbeiten mit einem Saug- oder Drucksystem usw. Langjährige Erfahrung ermöglicht es uns, die Störung schnell zu diagnostizieren, die Ursache der Störung zu finden und zu beseitigen, wodurch lange Stillstandzeiten der Zapfsäule an Ihrer Tankstelle vermieden werden.

Der häufigste Grund für den Ausfall einer Zapfsäule ist mechanischer Natur. Durch äußere Einflüsse kann das Gehäuse beschädigt werden, Schläuche können platzen, die Anschlüsse können ihre Dichtigkeit verlieren. Außerdem kann bei mechanischer Beschädigung die Integrität der Verkabelung verletzt werden und die Elektronik ausfallen.

Der zweite häufige Grund ist fahrlässige Ausbeutung. Dies gilt insbesondere für SB-Stationen. Autofahrer installieren die Zapfhähne unachtsam, sie können die Hülse oder die Knöpfe beschädigen.

Geräte fallen auch dann aus, wenn keine routinemäßigen Wartungsarbeiten durchgeführt wurden.

Unsere Dienstleistungen umfassen:

- Abfahrt des Meisters zur Tankstelle oder Tankstelle und Gerätediagnose.

- Demontage beschädigter Elemente.

- Reparatur von Zapfsäulen vor Ort (wenn möglich) oder Einbau neuer Module.

- Säulenmontage und Diagnose.

Wir empfehlen Ihnen dringend, planmäßige Wartungsarbeiten durchzuführen, hochwertige Verbrauchsmaterialien zu verwenden und diese rechtzeitig zu wechseln. Dann ist die Reparatur der Kraftstoffpumpe nur im Notfall erforderlich.

Wenn Sie wissen, was die Störungsursache ist, geben Sie sie an. Wir werden unser Bestes tun, um die Zapfsäule schnellstmöglich zu reparieren und den Betrieb Ihrer Tankstelle wieder vollständig herzustellen.

Hinterlassen Sie eine Anfrage zur Reparatur von Zapfsäulen oder rufen Sie den Betreiber an!

Bei Interesse an unseren Vorschlägen wenden Sie sich bitte an unsere Spezialisten:

Victoria Androshuk

Unsere Vorteile:

- Zertifizierte Spezialisten

- Schnelle Reaktion auf Kundenanfragen

- Kurze Arbeitsbedingungen

- Eigene Reparaturbasis

- Eine große Auswahl an Originalersatzteilen und deren Analoga

- Wir arbeiten 24/7/365

- Langjährige Erfahrung im Service von diversen Tankstellen, Tankstellen, CNG-Stationen, Pumpen- und Kompressoranlagen

- Qualitätssicherung der erbrachten Dienstleistungen

Die Liste der von der Serviceabteilung der LPGroup erbrachten Dienstleistungen von:

- Zapfsäulen Gilbarco, ADAST, TOPAZ; Füllstandsmesser Veeder Root, String; Tauchpumpen Red Jacket, Fe Petro:

- Montage, Inbetriebnahmearbeiten

- Garantie- und Nachgarantieservice

- Diagnose und Reparatur von elektronischen Geräten

- Reparatur von Benzinmengenmessern

- Umrüstung und Modernisierung von Zapfsäulen (Einbau voreingestellter Tastaturen, Einbau Multimedia-Displays, Erhöhung der Kraftstofffördermenge, Umbau von Saug- auf Drucksystem)

- Kontrolle von Kraftstofflecks aus Tanks

- Entwicklung von Schaltplänen, Auswahl von Komponenten

- Montage, Modernisierung von Schilden (für jeden Schild wird ein Herstellerpass erstellt)

- Suche und Behebung von Störungen in Panels

- Tankstellenleitsysteme (Arbeitsplatz des Betreibers):

- ACS TOPAZ-AZS, SHTRIKH-M: Tankstelle komplexe Konfiguration des Systems für die spezifischen Bedürfnisse des Kunden, Personalschulung, technischer Support

- KKM (Fiscal Registrare) SHTRIKH-M: SHTRIKH-FR-K, COMBO-FR-K, MINI FR-K und andere

- Käuferanzeige

- Geräte zum Lesen eines Barcodes, Arbeiten mit Bank- und Tankkarten

- Programmierung von Konsolen, Controllern und Schnittstelleneinheiten TOPAZ, SAPSAN, AGAT

- TST-Kraftstoffdampfrückgewinnungssysteme für Tankstellen und Tanklager:

- Montage, Inbetriebnahmearbeiten

- Garantie- und Nachgarantieservice

- Einbau und Druckprüfung von Kunststoffrohrleitungen, Prozessarmaturen

- Einbau und Anschluss von elektromagnetischen Einlassventilen an der Ablaufeinheit, elektromechanischen Ventilen an der Abwasserumschalteinheit

- Überwachung der Dichtheit des Wandzwischenraumes von doppelwandigen Tanks, Atemventile, Überlauf des Notüberlaufbehälters, Überlauf von Kraftstofftanks, Kraftstoffdruck in der Rohrleitung, Druck des Wandzwischenraumes doppelwandiger Rohrleitungen in

- Installation, Konfiguration, Wartung von Gasanalysatoren, Lautsprecherkommunikation, Kunden-Kasse-Kommunikation, Videoüberwachungssysteme, Erdungsgeräte für Tankwagen, Preisanzeigen (mit IR-Fernbedienung, RS-485, mit Preisfernänderung) für stellas

- Fahrzeugerkennungssystem des Kunden (RFID-Tag am Tankhals, an der Zapfpistole ist ein Funkleser installiert. Vor allem für Abteilungstankstellen geeignet)

- Die Liste der Dienstleistungen der Serviceabteilung der LPGroup für die technologische Ausrüstung von Tankstellen:

- Montageüberwachung und Inbetriebnahme von Gaszapfsäulen

- Reparatur von Gasmengenmessern

- Installation und Reparatur von Gasfüllstandsmessern

- Montageüberwachung und Inbetriebnahme des technologischen Systems AMT-GAZ

- Liste der erbrachten Dienstleistungen für Pumpen- und Kompressorausrüstung:

- Gerätediagnose

- Reparatur

- Inbetriebnahmearbeiten

Service-Hotline im Bundesdistrikt Central 8-800-3-337-137

Speziell für die Kunden der Firma "LPGroup" arbeitet Service-Hotline 8-800-3-337-137 , mit deren Hilfe Sie die Schwierigkeiten beim Betrieb unserer Geräte schnell lösen können.

Kunden der "LPGroup" aus der gesamten Russischen Föderation können sich schnell von unseren Servicemitarbeitern kompetent beraten lassen. Linie 8-800-3-337-137 ermöglicht es Ihnen, Antworten auf alle Fragen im Zusammenhang mit der Verwendung unserer Geräte zu erhalten, die bei der Installation, Inbetriebnahme und Betrieb der Geräte aufgetretenen Schwierigkeiten zu lösen, Beratung bei der Einrichtung der Geräte zu erhalten. Sie können sich auch für den Garantieservice an die Serviceabteilung wenden.

Nach Nummer 8-800-3-337-137 Sie können aus allen Städten Russlands kostenlos sowohl von Mobil- als auch Festnetztelefonen telefonieren.

Zum bequemen Austausch von Informationen zu den oben genannten Themen erhalten Sie auch eine E-Mail-Adresse der Serviceabteilung lpgroup.ru

Als Hauptziel wurden heute die Komponenten für die Zapfsäule betrachtet, und zwar in den Zapfpistolen. Die Initiatoren dieser Veranstaltung versuchten, wichtige Fragen zu klären, die in der Regel von Tankstellenbesitzern und anderen Spezialisten entschieden werden. Der Kern der Frage lautete also: Welches ist die beste Zapfpistole, die am besten geeignet ist.

Es sollte sofort beachtet werden, dass sich praktisch alle Pistolen gegenseitig modifizieren können. Aber heute werden die Spenderkräne und Ausgießer nicht mehr hergestellt.

Hersteller aus europäischen Ländern oder aus der Türkei versuchen, ihre Geräte mit unterschiedlichem Zubehör zu ergänzen, jedoch nur solche, die in Europa auf den Markt kamen. Nun, es können auch Komponenten verwendet werden, die unter der Marke LZV freigegeben sind.

Vor nicht allzu langer Zeit war Tschechien Teil des sozialistischen Lagers, das HEFA-Kraftstoffzapfpistolen herstellte und heute Komponenten für Adast-Zapfsäulen herstellt.

Zapfventile der Zapfsäule werden bei folgenden Herstellern eingesetzt, wie:

- Dresser Wayne (Abteilungen von Schweden und Deutschland);

- Tokheim (Abteilung von Belgien);

- Zalzkotten (deutsche Abteilung);

- Sheid & Bahmann (Deutschland und andere).

Aber Sie müssen wissen, dass in den USA kein einziger Hersteller von Zapfpistolen Komponenten für die ZVA produziert. Die von EMCO WHEATON hergestellten Pistolen sind perfekt für Dresser Wayne, Tokheim, Schlumberger und andere amerikanische Ausrüstung.

; Dieser Autor hat versucht, einen Wettbewerb zwischen solchen Herstellern zu organisieren, die Zapfpistolen produzieren:

Elaflex - ZVA Slimline-Modell (Deutschland-Modell);

Der Hauptteil der Zapfsäule ist das Kraftstoffzapfventil, das den Durchgang von Kraftstoff in einen Tank oder einen anderen dafür vorgesehenen Behälter ermöglicht. Dennoch ist der Autor der Meinung, dass die Hauptpunkte, die das Werk charakterisieren, sind:

- der Widerstand, der im Stromkreis erhalten wird;

- die Arbeit, die der Benzinpistolenschneider verrichtet;

- Stabilität und Verschleiß der Ausrüstung.

- Eine Zapfpistole ist in der Tat eine Einheit, die einem hydraulischen Zweck dient und eine Art Hindernis darstellt. Um dieses Hindernis zu überwinden, benötigen Sie ein Einkaufszentrum, unternehmen Sie einige Anstrengungen. Aus diesem Grund hat jede Pistole eine bestimmte Leistung, die über einen bestimmten Zeitraum eine bestimmte Menge Kraftstoff verbraucht.

Daher die logische Schlussfolgerung, dass eine Pistole besser ist, weil sie minimale Hindernisse schafft.

- Die nächste ist die Arbeit, die der Cutter macht. Tatsächlich ist ein Absperrventil ein Notventil, das verhindert, dass Ölprodukte in den Kraftstofftank gelangen.

Die Qualität der Pistole hängt sehr davon ab, welche Pistole und auch welche Firma sie herstellt.

- Nun, der letzte Faktor, der sich auf Zapfsäulen auswirkt, ist der Verschleiß.

Diese Eigenschaft ist nicht unabhängig, sondern ergänzt die beiden vorherigen, da sie den Betrieb des gesamten Systems stark beeinflusst, was insbesondere bei niedrigen Temperaturen wichtig ist.

Fazit nach den ersten Indikatoren.

Wir können Daten beobachten, die wir experimentell erhalten und die sich von denen unterscheiden, die wir von produzierenden Unternehmen erhalten.

Grundsätzlich kann es für diesen Faktor folgende Erklärungen geben, wir betrachten nun die wichtigsten:

- die Qualität der Tests selbst, die von den Unternehmen durchgeführt werden;

- Prüfungen, die nicht von Herstellerfirmen durchgeführt werden, sondern von anderen Firmen, die ebenfalls daran interessiert sind;

- die Reinheit, mit der das Experiment durchgeführt wird;

- Interesse am positiven Ergebnis des Experiments.

SLAM-SHUT, SEINE BEDIENUNG UND KRAFTSTOFFDOSIERPISTOLE.

Bei der Durchführung des Experiments sowie der Analyse, die nach Abschluss durchgeführt wird, konzentrierte sich unser Unternehmen auf alle Daten, die es als Ergebnis erhalten hat.

Die Arbeit, die der Fräser unter verschiedenen Temperaturbedingungen verrichtet hat, zum Beispiel zuerst bei niedrigen Temperaturen, dann bei hohen Temperaturen, wurde das Ergebnis aufgezeichnet.

Der Cutter funktionierte nicht an der AKT-Kraftstoffpistole, sondern nur in den Fällen, in denen die Kraftstoffleistung nicht weniger als 20 Liter / Minute betrug. Wenn wir über andere Hersteller sprechen, sind diese Parameter noch geringer, zum Beispiel ZVA, Hefa - unter 8 l / min., Emco Wheaton - unter 10 l / min., OPW - unter 12 l / min.

Die endgültige Schätzung, die anhand der Zapfpistolen vorgenommen werden kann.

| Video (zum Abspielen anklicken). |

Dies alles deutet darauf hin, dass Pistolen von Marken wie ZVA, Heaf und Emco Wheaton am besten abschneiden. Vor diesem Hintergrund können wir sagen, dass der Einsatzbereich der Dispenserpistolen in der Ukraine eine Mindestlast aufweist. Wenn wir die wichtigsten technischen Probleme dieser Pistolen untersucht haben, können deren Kosten, Leistung usw. überprüft werden.