Im Detail: Do-it-yourself-Reparaturmotor d 245 von einem echten Meister für die Website my.housecope.com.

Beim Zerlegen des Dieselmotors die Kolben mit Pleuel nur nach oben ausbauen. Kohleablagerungen von der Oberseite der Zylinderlaufbuchse entfernen, bevor die Kolben entfernt werden.

Achten Sie beim Austausch von Teilen der Hülsen-Kolben-Gruppe und des Kurbeltriebs auf die Größengruppen der Teile.

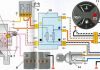

Zylinderlaufbuchsen nach Innendurchmesser und Kolben nach Schaftaußendurchmesser sind in drei Größengruppen gemäß Tabelle 6 einsortiert. Die Bezeichnung der Gruppen (B, C, M) ist auf dem Einlaufkonus aufgebracht der Laufbuchse und am Kolbenboden.

110

110

110

In einem Satz für einen Diesel Kolben, Pleuel und Kolbenbolzen der gleichen Gewichtsgruppe auswählen, das Gewicht der Pleuel komplett mit Kolben sollte 30 g nicht überschreiten.

Haupt- und Pleuelzapfen sowie Kurbelwellenlagerschalen werden in zwei Nenngrößen nach Tabelle 7 gefertigt.

75,25

68,25

75,00

68,00

Kurbelwellen, Pleuel und Hauptzapfen, die nach der Größe der zweiten Bezeichnung gefertigt sind, haben eine zusätzliche Bezeichnung auf der ersten Wange:

- "2K" - Wurzelhälse der zweiten Bezeichnung;

- „2Sh“ - Pleuelzapfen der zweiten Bezeichnung;

- „2KSh“ - Pleuel und Hauptzapfen der zweiten Bezeichnung.

An jedem Kolben des D-243-Dieselmotors sind gemäß Abbildung 33a ein oberer Kompressionsring, an der Außenfläche verchromt, zwei Kompressionskegelringe und ein kastenförmiger Ölabstreifring mit einem Federexpander angebracht der Dieselmotor D-245 - drei Ringe (Abbildung 33b). Kompressionskegelringe an der Stirnfläche in der Nähe des Verschlusses sind mit „oben“ („TOP“) gekennzeichnet, was beim Einbau der Ringe zum Kolbenboden zeigen sollte. Der Stoß des Ölabstreifring-Expanders darf nicht mit dem Ringschloss zusammenfallen.

| Video (zum Abspielen klicken). |

Kolbenringsicherungen sollten gleichmäßig am Umfang verteilt sein.

Die Verteilerräder gemäß den Markierungen gemäß Bild 34 einbauen. Die Markierungen am Zwischenrad müssen mit den entsprechenden Markierungen an den Zahnrädern der Kurbel- und Nockenwellen und dem Antriebsrad der Kraftstoffpumpe fluchten.

Wenn Sie den Luftfilter nach dem Waschen mit der Aussparung der Filterelemente zusammenbauen, installieren Sie diese in der folgenden Reihenfolge im Gehäuse: zuerst - das Filterelement mit dem kleinsten Durchmesser (0,2 mm) eines Nylonfadens; das zweite ist ein Filterelement mit einem durchschnittlichen Durchmesser (0,24 mm) aus einem Nylonfaden; das letzte Filterelement mit dem größten Durchmesser (0,4 mm) aus Nylonfaden.

a) D-243 Dieselkolben b) D-245 Dieselkolben 1- oberer Kompressionsring; 2 - konischer Kompressionsring;

3 - Ölabstreifring

. Abbildung 33 - Einbauschema der Kolbenringe.

1 - Nockenwellenrad; 2 - Zwischenrad; 3 - Kurbelwellenrad; 4 - Antriebsrad der Kraftstoffpumpe.

Abbildung 34 - Installationsschema der Verteilergetriebe.

Beschreibung der Folgen von Ausfällen und Schäden

Anleitung zur Feststellung der Folgen von Ausfällen und Schäden an einer Montageeinheit

Hinweise zur Beseitigung der Folgen von Störungen und Schäden

1. Kühlmittel tritt durch den Abfluss aus

1.1 Verschleiß der Kontaktflächen der Gleitringdichtung

1.2 Verschleiß der Lagerbaugruppe

1.1 Kühlmittelstand im Kühlsystem während ETO prüfen

1.1.1 Inspizieren Sie die Wasserpumpe an einem laufenden Dieselmotor nach dem Start während der Warmlaufphase

1.2 Prüfen Sie das Radialspiel in der Lagerbaugruppe, indem Sie bei einem nicht funktionierenden Dieselmotor Kraft auf die Pumpenriemenscheibe ausüben

Wasserpumpe vom Diesel abbauen,

Wasserpumpendichtung ersetzen

Lager ersetzen, Wasserpumpengehäuse (falls erforderlich)

2. Vibration der Pumpe, erhöhte Geräuschentwicklung

2.1 Verschleiß der Lagerbaugruppe

Leerlaufdiesel, Radialspiel prüfen

Wasserpumpe vom Dieselmotor abbauen, Wasserpumpe demontieren (Pos. 4.3)

Lager ersetzen, Wasserpumpengehäuse (falls erforderlich)

3. Es gibt keine Kühlmittelzirkulation im Dieselkühlsystem

Drehen des Laufrades auf der Pumpenwelle

Bei der Steuerung des Temperaturregimes des Dieselkühlsystems mithilfe der Temperaturanzeige wird ein starker Anstieg der Kühlmitteltemperatur beobachtet

Wasserpumpe vom Diesel abbauen,

Laufrad und/oder Pumpenwelle ersetzen

4.2.3.1 Demontage der Wasserpumpe.

Lösen Sie die Mutter 9 (Bild 35), mit der die Antriebsriemenscheibe der Wasserpumpe befestigt ist.

Mit einem Abzieher die Riemenscheibe 7 der Wasserpumpe entfernen. Entfernen Sie den Ring 12 vom Pumpengehäuse, der die Lagerbaugruppe arretiert. Entfernen Sie das Laufrad 3 von der Pumpenwelle 2 über eine Gewindebohrung in der Stirnseite des Laufrads (M18×1,5) mit einer Spezialschraube.

Welle mit Lagern aus dem Wasserpumpengehäuse drücken. Die Pressrichtung ist in Richtung des Einbaus der Riemenscheibe. Drücken Sie die Lager von der Welle. Druckring 13 entfernen.

Drücken Sie die Dichtung aus dem Pumpengehäuse.

1 - Körper; 2 - Pumpenwalze; 3 - Laufrad; 4 - Wasserpumpendichtung SP/1341; 5 - Lager; 6 - Buchse; 7 - Riemenscheibe; 8 - Schlüssel; 9 - Mutter; 10 - Stecker; 11 - Unterlegscheibe; 12 - Sicherungsring; 13 - Druckring.

Abbildung 35 – Wasserpumpe

4.2.3.2 Montage der Wasserpumpe von Diesel D-243 und D-245

Anlaufring 13 auf der Pumpenwelle montieren, Lager aufpressen. Füllen Sie die Lager und den Lagerhohlraum mit Fett Litol 24-MLi 4/12-3 in einer Menge von 45 g. Drücken Sie die Welle mit Lagern in das Pumpengehäuse. Ring 12 einbauen, der die Lagerbaugruppe arretiert.

Riemenscheibe, Unterlegscheibe und Mutter der Pumpe einbauen. Ziehen Sie die Mutter mit einem Drehmoment von 120 ... 140 N·m an.

Drücken Sie die Wasserpumpendichtung 4 mit dem Innengehäuse durch den Dorn (Bild 36) auf die Wasserpumpenwelle und drücken Sie gleichzeitig das äußere Dichtungsgehäuse in das Wasserpumpengehäuse, bis der Flansch des Dichtungsgehäuses an der Gegenfläche von anliegt des Pumpengehäuses, während die Gestaltung des Dorns sicherstellen sollte, dass das Innengehäuse so dicht verpresst wird, dass die Stirnfläche des Innengehäuses einen Abstand von 11,2 ± 0,2 mm von der Gegenfläche des Pumpengehäuses hat.

Abbildung 36 - Dorn zum Einpressen der Wasserpumpendichtung (Konstruktive Hauptabmessungen)

Drücken Sie das Laufrad auf die Welle, installieren Sie den Stopfen am Ende des Laufrads. Das Einsinken des Laufradendes gegenüber der Auflagefläche des Pumpengehäuses sollte 0,3 mm nicht überschreiten, der Überstand des Laufrades ist nicht zulässig.

Installieren Sie die Wasserpumpe am Diesel.

Um die Effizienz von Dieselmotoren sicherzustellen, Material und Geld für ihre Reparatur und Arbeitsvorbereitung zu sparen, müssen die Regeln für die Lagerung von Dieselmotoren außerhalb der Arbeitszeit strikt eingehalten werden.

Die Lagerung von Dieselmotoren muss unabhängig von der Jahreszeit in voller Übereinstimmung mit GOST 7751-85 erfolgen. Bei längerfristiger Lagerung muss der Traktor (die Maschine) mit angebautem Dieselmotor in einem geschlossenen Raum oder unter einer Überdachung abgestellt werden.

Die Vorbereitung des Dieselmotors für die Lagerung muss spätestens 10 Tage nach Abschluss der Arbeiten abgeschlossen sein.

Gehen Sie bei der Vorbereitung eines Dieselmotors für die Langzeitlagerung wie folgt vor:

– den Diesel von Staub und Schmutz reinigen;

– Kühlmittel aus dem Kühlsystem ablassen;

– das Öl aus dem Dieselkurbelgehäuse, dem Kraftstoffpumpengehäuse und dem Getriebegehäuse des Startmotors ablassen, den Rotor des Zentrifugalölfilters reinigen;

- Dieselkurbelgehäuse, Kraftstoffpumpengehäuse und Anlassergetriebegehäuse mit Konservierungsöl K-17 GOST 10877-76 oder frischem dehydriertem Öl mit 5% Additiv AKOR-1 GOST 15171-70 füllen;

– Öl in der Luftfilterwanne wechseln;

Starten Sie den Startmotor und drehen Sie den Dieselmotor, ohne die Kraftstoffzufuhr einzuschalten, bis Öldruck im Schmiersystem erscheint.

- Startmotor abstellen, Zündkerze herausschrauben und 40 g Konservierungsöl K-17 oder entwässertes Motoröl mit AKOR-1-Zusatz in die Öffnung gießen, Startmotorwelle durch kurzes (1-2 s) Drehen des Anlassers drehen mehrere Umdrehungen ein- und ausschalten, die Zündkerze umwickeln oder das Loch mit einem Holzstopfen verschließen.

Den Dieselmotor mit E-Starter ohne Kraftstoffzufuhr durch kurzzeitiges (maximal 15 s) Einschalten des Starters solange durchdrehen, bis Öldruck im Schmiersystem auftritt.

Lassen Sie das Konservierungsöl aus dem Dieselkurbelgehäuse, der Kraftstoffpumpe und dem Anlassergetriebe ab.

Ablagerungen aus Kraftstoffgrob- und Kraftstofffeinfilter ablassen, Keilriemenspannung lösen.

Verschließen Sie die äußeren Öffnungen von Schalldämpfer (Auspuffkrümmer), Trockenfilter, Entlüfter, Thermostatgehäuse (wenn der Dieselmotor nicht am Traktor, an der Maschine angebaut ist) mit Abdeckungen aus Polyethylenfolie oder Paraffinpapier.

Drehen Sie während der Lagerung mindestens einmal im Monat die Kurbelwelle des Dieselmotors einige Umdrehungen.

Aus Traktoren (Maschinen) ausgebaute oder als Ersatzteile erhaltene Dieselmotoren müssen in Innenräumen auf speziellen Ständern eingemottet gelagert werden. Es ist verboten, Akkumulatoren, Säuren, Salze, Laugen und andere Stoffe, die Metallkorrosion verursachen können, im selben Raum mit Dieselmotoren und Ersatzteilen zu lagern.

Wenn Sie den Traktor (die Maschine) für kurze Zeit im Freien oder unter einer Überdachung abstellen, führen Sie die folgenden Schritte durch:

– den Diesel von Staub und Schmutz reinigen;

– Wickeln Sie das Auspuffrohr und den Luftreiniger-Trockenfilter in Paraffinpapier oder Plastikfolie ein.

Führen Sie vor der Inbetriebnahme des Traktors (der Maschine) alle vorbereitenden Arbeiten gemäß den Anweisungen in Abschnitt 2.1 durch.

Einbau von Zylinderlaufbuchsen

Zylinderlaufbuchsen und Sitzflächen des Zylinderblocks unter den Laufbuchsen sollten mit einer Serviette abgewischt und mit Druckluft ausgeblasen werden.

Die Zylinderlaufbuchsen am Dieselblock einbauen. Der Überstand der Schultern der Zylinderlaufbuchsen über der Blockebene, wenn die Hülse mit einer Kraft von 9 ± 0,1 kN gepresst wird, sollte 0,05 ... 0,11 mm betragen. Einzelheiten zum Einbau von Laufbuchsen finden Sie im Artikel - Einbau von Zylinderlaufbuchsen D-245

Kurbelwellenverlegung

Jede Kurbelwelle ist vor der Montage auf einem Magnet- oder Ultraschallprüfgerät auf Mikro- und Makrorissfreiheit sowie auf Übereinstimmung des gewählten Hauptlagerschalensatzes mit der Größe der Hauptzapfen zu prüfen. Wir schauen uns den Artikel - Kurbelwelle D-245 Verlegung - ausführlich an

Pleuel und Kolbengruppe einbauen

Prüfen Sie, ob die Größengruppe des Kolbensatzes mit der Größengruppe der Zylinderlaufbuchsen übereinstimmt.

Kolben eines Satzes an einem Dieselmotor müssen der gleichen Größengruppe angehören, die der Größengruppe der Zylinderlaufbuchsen entspricht.

Installation des Gasverteilungsmechanismus

Die Schalttafeldichtung darf keine sichtbaren Beschädigungen aufweisen.

Einkerbungen und andere mechanische Beschädigungen an den behandelten Oberflächen des Verteilers sind nicht zulässig.

Zylinderkopf und Ventiltrieb einbauen

Wir betrachten die Installation des Zylinderkopfes im Artikel - Installation des Zylinderkopfes D-245

Installation von Einspritzpumpe, Düsen, Hoch- und Niederdruckleitungen

Die Gegenplatte der Einspritzpumpe muss sauber sein; Kerben und andere Beschädigungen der Platte sind nicht zulässig. Die Kraftstoffpumpendichtung darf keine sichtbaren Schäden aufweisen.

Beim Einbau der Kraftstoffpumpe müssen die Markierungen des Zahnrads des Kraftstoffpumpenantriebs und des Vielkeilflanschs kombiniert werden.

Der Keilflansch des Kraftstoffpumpenrades muss frei, ohne zu klemmen, auf der Verzahnung der Kraftstoffpumpenwellenbuchse aufliegen.

Die Befestigungsschrauben des Kraftstoffpumpenradflansches müssen mit einem Drehmoment von 18,25 Nm angezogen werden.

In einem Dieselmotor müssen Injektoren derselben Gruppe installiert werden. Die Injektor-Befestigungsschrauben müssen mit einem Drehmoment von 20,25 Nm angezogen werden. Die Hochdruckrohre müssen im Abstand von 10,15 mm von den Überwurfmuttern mit Schellen mit Dichtungen befestigt werden.

Vor dem Einbau in einen Dieselmotor sollten Niederdruck-Kraftstoffleitungen mit Druckluft ausgeblasen werden.

Ölpumpe und Servolenkungspumpengehäuse einbauen

Prüfen Sie vor dem Einbau der Ölpumpe die Leichtgängigkeit der Zahnräder. Die Führungsstifte der Ölpumpe müssen passgenau in die Bohrungen des ersten Hauptlagerdeckels passen. Sicherungsscheiben müssen unter den Befestigungsschrauben der Ölpumpe platziert werden. Das seitliche Spiel zwischen den Zähnen der Ölpumpenantriebszahnräder sollte innerhalb von 0,1 liegen. 0,65 mm. Die Schrauben, mit denen das Auslassrohr an der Ölpumpe und am Zylinderblock befestigt ist, müssen mit einem Drehmoment von 15,25 Nm angezogen werden. Das Gehäuse der Servopumpe muss vor dem Einbau mit Druckluft gespült und ausgeblasen werden. Der seitliche Spalt zwischen den Zähnen der Zahnräder des hydraulischen Pumpenantriebs muss innerhalb von 0,08..0,2 mm liegen. Das Gehäuse des Antriebs, der Hydraulikpumpe muss nach dem Einbau in einen Dieselmotor mit einem Deckel mit Dichtung verschlossen werden. Die an das Dieselaggregat gelieferte Ölpumpe muss eingefahren und geprüft werden. Wir schauen uns ausführlich den Artikel an - Einbau der Ölpumpe und des Pumpengehäuses der D-245-Servolenkung

Installation eines Ölsammlers

Vor dem Einbau muss der Ölsammler einen hydraulischen Test mit Dieselkraftstoff oder einen Lufttest unter einem Druck von 0,1 ± 0,02 MPa bestehen. Leckage, Leckage oder Luftleckage an der Verbindungsstelle des Abzweigrohrs und des Flansches ist nicht zulässig. Die Durchbiegungen und Unregelmäßigkeiten nach dem Schweißen müssen gereinigt werden.

Installation der Ölwanne

Vor der Montage müssen Dichtungen in die Nuten des Ölwannenträgers eingebaut werden.

Schneiden Sie vor dem Einbau der Ölwanne die überstehenden Enden der Dichtung zwischen dem Verteilerdeckel und der Ebene des Blocks ab. Die Kontaktebene der Ölwanne zum Block muss vor dem Einbau der Dichtung an drei Stellen mit Paste UZOM GOST 13489-79 geschmiert werden. Beulen und Dellen mit einer Breite von mehr als 0,1 mm auf den behandelten Oberflächen der Ölwanne sind nicht zulässig.

Montage des hinteren Blechs, des Manschettengehäuses und des Schwungrads der Kurbelwelle

Das hintere Blech sollte satt auf den in den Zylinderblock eingepressten Stiften sitzen. Das hintere Blech und die Verbindungsebene zum Kurbelgehäuse sowie die Oberfläche des Schwungrads und des Kurbelwellenflanschs müssen mit einem sauberen Tuch abgewischt werden. Die Paronit-Dichtungen des Rückenblechs und des Manschettenkörpers müssen vor der Montage auf den Stiften auf beiden Seiten mit UZOM-Paste geschmiert werden. Die Passflächen von Schwungrad und Kurbelwellenflansch dürfen keine Kerben, Grate oder andere Beschädigungen aufweisen.

Die Schwungrad-Befestigungsschrauben sollten in mehreren Schritten gleichmäßig angezogen werden. Das endgültige Anziehen der Schwungrad-Befestigungsschrauben muss mit einem Drehmoment von 180.200 Nm durchgeführt werden.

Montage des Dieselträgers und der Kurbelwellenriemenscheibe

Die Kurbelwellenriemenscheibe sollte mit einem sauberen Tuch abgewischt werden. Auf den Lande- und Arbeitsflächen der Stütze und der Kurbelwellenscheibe dürfen keine Kerben und Grate vorhanden sein.Die Befestigungsschraube der Kurbelwellenscheibe muss mit einem Drehmoment von 240,280 Nm angezogen werden.

Einbau Zentrifugalölfilter (Zentrifuge)

So zerlegen Sie den MMZ D-245-Motor.

Motorreparatur. MMZ D-245. Motor reparieren. MMZ D-245

Überholung D 245 E2 Erster Teil

MMZ D245.7E2 Motor mit Kompressor und Generator (GAZ 3308, 3309 mit pneumatischen Bremsen)

WARUM DIE DICHTUNG D 245 OFT DURCHBRENNT

So sollte sich die Kurbelwelle des Dieselmotors MMZ D-245 drehen, wenn die Geometrie normal ist

Öldruck stark abgefallen D 245

Valdai-Reparatur Wir kommen zum Motor, ohne ihn aus dem Auto zu entfernen.

Motormontage D 245 Fertigstellung Zündanlage

Motorinstandsetzung D245 (MTZ 1025)

D-245 Motorreparatur Einbau von Ringen auf Kolben, Einbau von BHPG in den Motorblock Wie man Fluorkunststoffringe auf die Zylinderkopfdichtung aufbringt

Überholung D 245 E2 Erster Teil. Ich fange an, den Motor zu reparieren (für die Montage), Laufbuchsen zu legen, die Kurbelwelle, das Schwungrad, die Kupplung usw. Ich habe mich entschieden, es maximal am Motor aufzuhängen und sogar die Zündung einzustellen (obwohl es meiner Meinung nach im nächsten Teil um die Zündung geht).

nicht kopieren. mach es auf deine Art.

–

In diesem Video erzähle ich Ihnen einen interessanten Fall während des Betriebs des D-245 E2-Motors im Zusammenhang mit einem starken Öldruckabfall, dessen Grund sich als sehr ungewöhnlich herausstellte. Dank für das Ansehen! Treten Sie der Gruppe bei - Club der Fünftonner-Fahrer - #Folgen #d #12 #245 #5301 #Druck #Dimension #Öl #Essen #tv #Genre #d245

Valdai reparieren, Motor 1-2 Zylinder einklopfen.

So stellen Sie die Zündung am D-245 E2-Motor ein. Ich beende die Montage der Kraftstoffeinspritzung des Motors

Zunächst wurde der Motor der Baureihe D 245 in der Modifikation 7E2 ausgeführt, die vergrößerte Abmessungen und eine Masse von etwa 700 Kilogramm aufwies. Dieses Triebwerk war eigentlich eine verbesserte Version der veralteten 240er-Serie. Er erfüllte die Umweltnorm Euro 2 und wurde Mitte der 90er Jahre komplett eingestellt. Mitte der 90er Jahre erfuhr der Motor D 245 wesentliche Änderungen. Das Antriebssystem wurde komplett geändert, es erschienen Direktdüsen und der Motor selbst begann, die Euro-3-Umweltstandards zu erfüllen.

Nützliche DIY-Tipps

Motorreparatur selber machen d 245

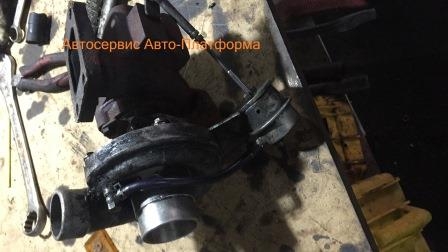

Foto für die Ankündigung: Turbine TKR 6 bei MTZ und Bychok-Motor D-240 — Agro-Ukraine

Turbinen-Reparaturfoto zum Selbermachen

Lohnt es sich, die Turbine mit eigenen Händen zu reparieren? auf Bumpershop.RU

Ich verkaufe Zil - Zil, 1993 - Lastwagen in Bijsk

Einbau des D-240-Motors in ein ZIL- oder GAZ-Auto> - Farmer.Ru - Das Hauptfarmportal - alles über das Geschäft in der Landwirtschaft

Turbine tkr6.5.1-03.05. Preis, Foto

Motor D-245.7E2-1807 GAZ-33104 Valdai, 122 PS EURO-2 analog D-245.7E2-254 D-245.7E2-1807

Reparatur von Gasturbinen zum Selbermachen 3309

Motorreparatur in Eigenregie d 245 Tipps für Autofahrer

Ich verkaufe den Motor GAZ GAZ, D245 — Verkauf von Autoteilen in Tomsk

Überholung des Motors d 245 Video - Multi-Registrierung

Motor 245 mit Turbinenpreis

Motorreparatur selber machen d 245

Verkauf von LKW - ZIL 4331, 1994 - LKW in Tula

Ich verkaufe Zil - Zil, 1993 - Lastwagen in Bijsk

Verkaufe den Motor. MTZ D 245. Turbo. — Zil, 2013 — Lastwagen in Tschita

Do-it-yourself-Umbau von Zil auf Dieselfoto

Zil Auto. Preis auf Anfrage. Kaufen Sie im Gebiet Omsk

Zur Demontage des Leistungsteils wird empfohlen, den Bus an einem Sichtloch zu montieren, über dem sich eine Hebevorrichtung befindet. Die Masse der Aggregatbaugruppe ohne Betankung und Öl beträgt 600 kg, daher ist zur Demontage eine Hebevorrichtung mit einer Tragfähigkeit von mindestens 1 t erforderlich; Die Höhe zum Haken muss mindestens 2 m betragen.

Die Demontage eines Dieselmotors aus einem Auto oder Bus mit einer Hebevorrichtung ist in Abb. 1 dargestellt. Vor der Demontage des Aggregats aus einem Auto oder Bus muss das Kühlmittel aus dem Kühlsystem und auch das Öl aus dem Diesel abgelassen werden Kurbelgehäuse und Getriebe. Das Kühlmittel wird über zwei Ablasshähne abgelassen. Bei der Demontage von Kleinteilen wird empfohlen, diese in einen separaten Behälter zu legen, und beim Trennen von Kabeln von elektrischen Geräten die Schrauben und Muttern in ihrer ursprünglichen Position zu installieren und von Hand anzuziehen.

Vor der Demontage des Leistungsteils müssen folgende Vorarbeiten durchgeführt werden:

- Entfernen Sie die Lukenabdeckung der Batteriesteckdose und trennen Sie die Kabel vom Pluspol der Batterie, entfernen Sie das Starterkabel, schalten Sie die "Masse" mit dem Schalter aus;

- Heben Sie die Motorhaube des Autos oder Busses an und trennen Sie die Kabel von den Geräten und Adapterblöcken, indem Sie die Schrauben der Klemmen lösen, die Schläuche der Flüssigkeits- und Ölkühler und das Rohr mit den Schläuchen zum Heizgerät trennen;

– Trennen Sie das Jalousieantriebskabel (falls vorhanden) und entfernen Sie es zusammen mit der Ummantelung aus der Öffnung der Kabinenvorderwand;

Reis. eins. Demontage eines Dieselmotors aus einem Auto oder Bus mit einer Hebevorrichtung

- Lösen Sie die Befestigungsmuttern des Kühlers und bauen Sie ihn manuell oder mit dem Werkzeug KZ-0355 aus (Abb. 2);

- Gummipuffer mit Distanzhülse entfernen;

- Antrieb der Kraftstoff-Hochdruckpumpe (TNVD) abklemmen, Fußantriebsstange entfernen, Handantriebskabel zum Absperren der Kraftstoffzufuhr;

- Trennen und entfernen Sie die Schläuche: den Druckluftauslass vom Kompressor, den Druckregler, die Kraftstoffzufuhr zur Kraftstoffpumpe;

– Hoch- und Niederdruckschlauch vom Gehäuse der Servolenkungspumpe trennen;

– Die Kardanwelle der Lenkung abzunehmen;

– Trennen Sie das Auspuffrohr des Schalldämpfers vom Auspuffrohr, indem Sie die Muttern lösen;

- Die Leitung vom Luftfilter zum Turbolader trennen;

Entfernen Sie den Lukendeckel des Kabinenbodens, indem Sie die Befestigungsschrauben lösen. Entfernen Sie das Getriebehebelgehäuse mit der Dichtungsbaugruppe mit dem Hebel, indem Sie die Befestigungsschrauben des Kurbelgehäuses lösen. Verschließen Sie das Loch für das Getriebegehäuse mit einer Pappabdeckung und befestigen Sie sie mit zwei Schrauben.

Reis. 2. Demontage des Kühlers mit dem Werkzeug KZ-0355

- Tachoantrieb durch Abschrauben der Klemmmutter der Armatur und des Tachoantriebs trennen;

- den Pedalantrieb der Betriebsbremsanlage durch Trennen des Gestänges und des Pedalhebels abschalten;

- Trennen Sie die Gelenkwelle vom Getriebeflansch, indem Sie die Befestigungsmuttern lösen;

- Trennen Sie den Kupplungsausrückantrieb, indem Sie die Rohrleitungen am pneumohydraulischen Verstärker (PGU) trennen und zuerst die Flüssigkeit aus dem Antrieb ablassen.

- Lösen Sie die Schrauben der vorderen Stütze und der beiden hinteren Stützen des Dieselmotors. Trennen Sie die Bremsleitungen vom Feststellbremsventil (bei Einbau des Feststellbremsantriebs vom Energiespeicher).

Lösen Sie die Schrauben, mit denen der Stoßfänger und der vordere Querträger des Rahmens befestigt sind, und bauen Sie sie vom Auto oder Bus ab.

Heben Sie die Antriebseinheit vorsichtig an den Ringschrauben mit einer Hebevorrichtung an (siehe Abb. 1), bauen Sie sie vom Rahmen des Autos oder Busses unter der Motortraverse ab, lösen Sie die Schrauben ihrer Befestigung und bewegen Sie die Antriebseinheit nach vorne. Entfernen Sie es aus dem Auto oder Bus. Installieren Sie dann das Aggregat auf einem speziellen Wagen für den Transport zum Demontageort.

Vor der Demontage muss der Dieselmotor von Schmutz und Öl gereinigt, mit Kerosin oder einer Entfettungslösung gewaschen werden.

Zum Waschen werden die Waschlösungen MS-6 oder MS-8 TU 6-15-978-76 mit einer Konzentration von 20,30 g/l bei einer Temperatur von 90.100 °C empfohlen. Anschließend den Dieselmotor mit Druckluft ausblasen Es empfiehlt sich, Geräte und Aggregate auf einem stationären Drehbock Mod. vom Dieselmotor zu demontieren. OPR-989. Das Getriebe muss vom Dieselmotor abgebaut werden, bevor der Dieselmotor auf dem Ständer montiert wird. Die Drehung des Dieselmotors um die horizontale Achse des Ständers erfolgt über ein am Ständer befindliches Schneckengetriebe. Beim Zerlegen oder Zusammenbauen muss der Dieselmotor beim Abbremsen des Schneckengetriebes in jeder Position fixiert werden. Bei der Demontage des Dieselmotors sollten alle für den weiteren Betrieb geeigneten Teile vor Beschädigung geschützt werden.

Die aus dem Dieselmotor entfernten Teile und normalen Teile sollten in einen speziell vorbereiteten Behälter gelegt werden, in dem sie zu den Wasch-, Kontroll- und Fehlerbehebungsvorgängen transportiert werden.

Die meisten Dieselteile sind austauschbar, einige erfordern jedoch eine individuelle Anpassung mit einem passenden Teil.

Bei der Demontage des Getriebes müssen Sie:

Lösen Sie die Muttern, mit denen das Getriebe befestigt ist, mit einem Schraubenschlüssel.

- die CCGT-Stange abtrennen, indem der Stift aus dem Kupplungsgabelhebel entfernt wird;

Trennen Sie die Box mit einem Montagespatel vom Kupplungsgehäuse und entfernen Sie sie durch Schütteln mit einem Hebezeug oder mit einem hydraulischen Lift. In diesem Fall muss auf die Position der Kupplungsausrückgabel geachtet werden.

Um das Kupplungsgehäuse zu demontieren, müssen Sie den Kupplungsgehäusedeckel entfernen, die Schrauben lösen, mit denen das Gehäuse am hinteren Blech befestigt ist, und es von den Passstiften entfernen.Um die Kupplung zu demontieren, müssen die Befestigungsschrauben des Kupplungsgehäuses mit einem Steckschlüssel gelöst, die Druckplattenbaugruppe mit dem Gehäuse und dem Kupplungsausrückhebel entfernt und die angetriebene Scheibenbaugruppe entfernt werden.

Beim Ausbau des Ölfilters:

- Schrauben des Filtergehäuses lösen;

– entfernen Sie den Filter vom Dieselmotor zusammen mit der Dichtung,

Bei der Demontage des Anlassers ist Folgendes erforderlich: Lösen Sie die Schrauben und Muttern, mit denen der Anlasser am Kupplungsgehäuse befestigt ist.

Anlasser aus dem Kurbelgehäuse ausbauen,

So entfernen Sie den Generator:

– den Bolzen der Befestigung der Spannleiste abzuwenden;

- Lösen Sie die Muttern, mit denen der Generator an der Halterung befestigt ist;

- Entfernen Sie den Generator und die Antriebsriemen des Generators, indem Sie die Riemenscheibe des Generators von den Antriebsriemen lösen. Danach müssen Sie die Generatorhalterungen vom Dieselmotor entfernen, indem Sie ihre Befestigungsschrauben lösen.

Bei der Demontage des Lüfters und der Flüssigkeitspumpe müssen folgende Arbeiten durchgeführt werden:

– die Bolzen der Befestigung des Lüfters zur Scheibe abzuwenden;

- Lösen Sie die Schrauben, mit denen das Gehäuse der Flüssigkeitspumpe am Ende des Blocks befestigt ist;

– Pumpe mit Dichtungen ausbauen.

Die Demontage des Diesels erfolgt in der folgenden Reihenfolge.

Vom Dieselmotor, der mit der Palette nach unten auf dem Ständer installiert ist, müssen der Thermostat mit einem Abzweigrohr, das Gehäuse der Flüssigkeitspumpe und die Lüfterbaugruppe entfernt werden.

Nachdem Sie die Muttern gelöst haben, mit denen der Auspuffkrümmer befestigt ist, entfernen Sie ihn.

Demontieren Sie die Einspritzdüsen mit einem Trägheits-Universalabzieher vom Dieselmotor (Abb. 1).

Entfernen Sie die Kappe und Abdeckung vom Ventilmechanismus, die Ölversorgungsleitung zur Achse der Kipphebel.

Entfernen Sie die Achsgestelle komplett mit der Kipphebelachse und den Kipphebeln selbst und entfernen Sie die Stangen aus dem Zylinderblock.

Lösen Sie die Zylinderkopfschrauben, entfernen Sie den Zylinderkopf und die Dichtung.

Lösen Sie die Schraube, mit der die Riemenscheibe der Flüssigkeitspumpe und des Lüfterantriebs vom Ende der Kurbelwelle befestigt ist, entfernen Sie die vordere Dieselstütze und dann die Riemenscheibe mit einem speziellen Abzieher (Abb. 2).

Entfernen Sie die Steuerradabdeckung, das Zwischenrad und lösen Sie die beiden Schrauben, mit denen der Druckflansch befestigt ist, und entfernen Sie sie dann durch Drehen der Nockenwelle vom Zylinderblock.

Entfernen Sie das Nockenwellenantriebszahnrad mit einer Presse und einem Dorn, nachdem Sie die Befestigungsschraube des Zahnrads gelöst haben (Abb. 3).

Entfernen Sie das Schwungrad, das Dichtungsgehäuse mit einer Gummimanschette, die Ölschleuder und das hintere Blech des Dieselmotors.

Den Diesel um 90° drehen und die Ölwanne und die Pleueldeckel mit den Büchsen entfernen; Entfernen Sie die Pleuelstangen komplett mit Kolben aus den Zylindern und setzen Sie die Pleuelstangenkappen an ihren Platz.

Bei der Demontage des Dieselmotors dürfen mit Pleueln bestückte Kolben nur nach oben ausgebaut werden (Abb. 4). Entfernen Sie vor dem Ausbau der Kolben Kohleablagerungen von der Oberseite der Zylinderlaufbuchse.

Beim Austausch von Teilen der Hülsen-Kolben-Gruppe und des Kurbeltriebs ist besonders auf die Größengruppen der Teile zu achten.

Schrauben Sie die Muttern ab, mit denen die Hauptlagerdeckel befestigt sind, und entfernen Sie sie zusammen mit den Buchsen.

Entfernen Sie die Kurbelwelle und nehmen Sie die Stößel heraus.

Die Zahnräder können mit einem Universalabzieher 1P-21305 von der Kurbelwelle abgezogen werden (Abb. 5).

Die Kompressions- und Ölabstreifringe mit dem Werkzeug I804.03.000 von den Kolben entfernen (Abb. 6).

Entfernen Sie die Sicherungsringe von den Kolbennaben mit einer Rundzange (Abb. 7); Kolbenbolzen drücken

Die Zylinderlaufbuchsen mit dem Werkzeug I804.01.000 aus dem Block drücken (Abb. 8).

Nach der Demontage müssen alle Teile des Dieselmotors gewaschen und mit Druckluft ausgeblasen werden. Zum Waschen müssen Waschlösungen MS-6 oder MS-8 TU 6-15-978-76 mit einer Konzentration von 20 - 30 g / l bei einer Temperatur von 90 -100 ° verwendet werden.

Arten von Arbeiten, die wir an D240 / D245-Motoren im Lkw-Servicezentrum AutoPlatform Lyubertsy durchführen:

- Demontage und Motorüberholung (Überholung) - der Preis beträgt 45.000 Rubel.

- Austausch der Zylinderkopfdichtung - Preis ab 8000 Rubel.

- Ventileinstellung - Preis 1500 Rubel.

- Austausch von Dichtringen an Zylinderlaufbuchsen - der Preis ohne Ausbau des Motors beträgt 20.000 Rubel.

- Aus- und Einbau der Turbine - der Preis beträgt 2500 Rubel.

- Aus- und Einbau der Hochdruckkraftstoffpumpe - Preis 2500 Rubel.

- Aus- und Einbau von Injektoren - Preis 500 Rubel / 1 Stck.

- Einstellung der Zündanlage - der Preis beträgt 1000 Rubel.

- Restaurierung oder Austausch des Blocks und des Zylinderkopfs;

- Reparatur, Bohren und Schleifen von Kurbelwellen;

- Waschanlagen und Teile;

- Motor zusammenbauen und starten;

- Durchdringt die Zylinderkopfdichtung (Zylinderkopf)

- Laufbuchsen sinken im Zylinderblock ein;

- Falscher Betrieb der Einspritzdüsen;

- Verschleiß der Kurbelwellenbuchsen;

- Fehlfunktion im Zündsystem;

- Turbinenausfall;

Kontakt Motorinstandsetzung in einem LKW mit D240/D245-Motor notwendig wenn:

- Kühlmittel gelangt in das Motorschmiersystem oder umgekehrt;

- erhöhte Dauer des Starts durch den Starter (sollte zwanzig Sekunden nicht überschreiten)

- das Auftreten von Unterbrechungen, Instabilität bei bestimmten Motorbetriebsarten;

- das Auftreten von Stößen, Rauchabzug;

- Erhöhung des Kraftstoffverbrauchs;

- ein Anstieg der Temperatur der Kühlflüssigkeit (über 95 Grad);

- erhöhter Gasfluss aus dem Entlüfter;

- erhöhter Ölverbrauch für Abfall;

- Austritt von technischen Flüssigkeiten.

Arten von Arbeiten zur Reparatur von D240/D245-Motoren, der Auto-Plattform-Autoservice und Reparatur von Dieselmotoren D240/D245 von Zil-, Maz-, MTZ-, Voldai-, Gaz-, Paz-Lkw. Wir haben einen Komplex von modernen professionellen Geräten. Unsere Experten diagnostizieren und Motorreparatur in Lyubertsy auf hohem Niveau.

Für den reibungslosen Betrieb der Dieselmotoren D240 / D245 empfehlen unsere Experten eine regelmäßige Wartung des ZIL-Autos und beachten Sie die Empfehlungen für den Betrieb und die technischen Anforderungen des Herstellers. Die Häufigkeit der Wartung hängt von den Betriebsbedingungen, Belastungen und dem Zustand der Fahrbahnoberfläche ab.

Lkw der Marke ZIL zeichnen sich durch eine relativ lange Lebensdauer aus. Diese Fahrzeuge werden häufig in Bau- und Produktionsarbeiten nachgefragt. Eine hohe Belastung kann zu vorzeitigem Verschleiß der Hauptkomponenten und Teile führen. Daher ist es notwendig, den Zustand des Autos regelmäßig zu überprüfen. Um solche Arbeiten durchzuführen, können Sie sich an den Autoservice Auto Platform wenden, der unter anderem diese ausführt Motor Reparatur D240/D245

Eine rechtzeitige Diagnose ermöglicht es Ihnen, den Motor ohne sichtbare Betriebsunterbrechungen mit voller Leistung zu betreiben.

- Beiträge: 32

- Aus: Nowosibirsk

22. September 2013, 14:42 Uhr #238

Sag mir bitte, d-245-12s raucht blau und stinkt, Tränen fließen, was muss verdreht werden?

- Beiträge: 2855

- Aus: Woroneschgrad

22. September 2013, 14:54 Uhr #239 + 1

lexx 54 rus, 22. September 2013, 14:42, Nr. 238

Sag mir bitte, d-245-12s raucht blau und stinkt, Tränen fließen, was muss verdreht werden?

Einspritzung richtig und genau einstellen und gleichzeitig die Einspritzdüsen auf Spritzen und den Verbrennungsmotor auf Verdichtung prüfen.

- Beiträge: 32

- Aus: Nowosibirsk

22. September 2013, 15:02 Uhr #240

GENAKL, 22.09.2013, 14:54, #239

Einspritzung richtig und genau einstellen und gleichzeitig die Einspritzdüsen auf Spritzen und den Verbrennungsmotor auf Verdichtung prüfen.

ICE und Einspritzpumpe aus Reparatur Kompression 27 + - 0,5 und wo die Einspritzung drehen?

- Beiträge: 2855

- Aus: Woroneschgrad

22. September 2013, 15:04 Uhr #241

Im Allgemeinen sollte ein neuer oder schön umgebauter Verbrennungsmotor eine Verdichtung von 35 bar haben. Und normalerweise tritt bei später Injektion blauer Rauch auf.

- Beiträge: 32

- Aus: Nowosibirsk

22. September 2013

Ich habe alles neu eingebaut und die Kompression nicht direkt nach der Reparatur gemessen, auch nicht den Kopf. Ich habe gemessen, als er ungefähr 3 t passierte. Es gab auch keinen Einlauf. Vielleicht ist es deshalb weniger. Danke für den Tipp, werde ich mir mal anschauen

- Beiträge: 339

- Ort: Oblast Tscheljabinsk Kisilskoe

22. September 2013, 23:11 Uhr #243

savely77, 22. September 2013, 11:58, #232

Helfen Sie mir, ich habe die Reparatur selbst durchgeführt d 245, es springt perfekt an, es funktioniert stabil, ich habe es nicht versucht. Das Problem liegt im Sound. Die Metal-Stimme klappert so stark, dass es die Ohren verstopft. Mit zunehmender Geschwindigkeit wird der Sound intensiver. Und jetzt, was getan wurde.Im Block wurde ein Sitz für die Hülsen bearbeitet, die Hülse verschoben und die Dichtung 5 raaaaaaz durchbohrt. Der Spezialist sagte, er habe die Ebene des Blocks bis zur Tiefe der Nut entfernt. Der Kopf war 2-mal geplant. ? Oder auch die Spuren am Getriebe, aber bei 999999999999 bin ich mir sicher, dass alles ok ist. Einspritzung nach rechts nach links verdreht, der Ton ist vorhanden.

Er bearbeitete den Block, senkte die Hülsen tiefer und die Pleuel wurden nicht kürzer, vielleicht erreichen die Kolben den Kopf. Für eine solche Reparatur gibt es neben einer herkömmlichen Dichtung noch Stahldichtungen, oder sie setzen jeweils zwei einfache ein, und die Motorlebensdauer

Vor der Demontage muss der Dieselmotor von Schmutz und Öl gereinigt, mit Kerosin oder einer Entfettungslösung gewaschen werden. Zum Waschen wird die Verwendung von Waschlösungen MS6 oder MS-8 TU 6-15-978-76 mit einer Konzentration von 20-30 g/l bei einer Temperatur von 90.100 °C empfohlen. Dann blasen Sie den Diesel mit Druckluft.

Es wird empfohlen, die Entfernung von Geräten und Einheiten vom Dieselmotor auf einem stationären Drehständer mod durchzuführen. OPR-989. Das Getriebe muss vom Diesel entfernt werden, bevor der Diesel auf dem Ständer installiert wird. Die Drehung des Dieselmotors um die horizontale Achse des Ständers erfolgt über ein am Ständer befindliches Schneckengetriebe. Beim Zerlegen oder Zusammenbauen muss der Dieselmotor beim Abbremsen des Schneckengetriebes in jeder Position fixiert werden. Bei der Demontage des Dieselmotors sollten alle für den weiteren Betrieb geeigneten Teile vor Beschädigung geschützt werden.

Die aus dem Dieselmotor entfernten Teile und normalen Teile sollten in einen speziell vorbereiteten Behälter gelegt werden, in dem sie zu den Wasch-, Kontroll- und Fehlerbehebungsvorgängen transportiert werden.

Die meisten Dieselteile sind austauschbar, einige erfordern jedoch eine individuelle Anpassung mit Gegenstück

Die Demontage des Diesels erfolgt in der folgenden Reihenfolge.

Vom Dieselmotor, der mit der Palette nach unten auf dem Ständer installiert ist, müssen der Thermostat mit einem Abzweigrohr, das Gehäuse der Flüssigkeitspumpe und die Lüfterbaugruppe entfernt werden.

Nachdem Sie die Muttern gelöst haben, mit denen der Auspuffkrümmer befestigt ist, entfernen Sie ihn.

Demontieren Sie die Einspritzdüsen mit einem Trägheits-Universalabzieher vom Dieselmotor (Abb. 1).

Entfernen Sie die Kappe und Abdeckung vom Ventilmechanismus, die Ölversorgungsleitung zur Achse der Kipphebel.

Entfernen Sie die Achsgestelle komplett mit der Kipphebelachse und den Kipphebeln selbst und entfernen Sie die Stangen aus dem Zylinderblock.

Lösen Sie die Zylinderkopfschrauben, entfernen Sie den Zylinderkopf und die Dichtung.

Lösen Sie die Schraube, mit der die Riemenscheibe der Flüssigkeitspumpe und des Lüfterantriebs vom Ende der Kurbelwelle befestigt ist, entfernen Sie die vordere Dieselstütze und dann die Riemenscheibe mit einem speziellen Abzieher (Abb. 2).

Entfernen Sie die Steuerradabdeckung, das Zwischenrad und lösen Sie die beiden Schrauben, mit denen der Druckflansch befestigt ist, und entfernen Sie sie dann durch Drehen der Nockenwelle vom Zylinderblock.

Entfernen Sie das Nockenwellenantriebszahnrad mit einer Presse und einem Dorn, nachdem Sie die Befestigungsschraube des Zahnrads gelöst haben (Abb. 3).

Entfernen Sie das Schwungrad, das Dichtungsgehäuse mit einer Gummimanschette, die Ölschleuder und das hintere Blech des Dieselmotors.

Den Diesel um 90° drehen und die Ölwanne und die Pleueldeckel mit Buchsen entfernen; Entfernen Sie die Pleuelstangen komplett mit Kolben aus den Zylindern und setzen Sie die Pleuelstangenkappen an ihren Platz.

Bei der Demontage des Dieselmotors dürfen mit Pleueln bestückte Kolben nur nach oben ausgebaut werden (Abb. 4). Entfernen Sie vor dem Ausbau der Kolben Kohleablagerungen von der Oberseite der Zylinderlaufbuchse.

Beim Austausch von Teilen der Hülsen-Kolben-Gruppe und des Kurbeltriebs ist besonders auf die Größengruppen der Teile zu achten.

Lösen Sie die Muttern, mit denen die Hauptlagerdeckel befestigt sind, und entfernen Sie sie zusammen mit den Buchsen.

Entfernen Sie die Kurbelwelle und nehmen Sie die Stößel heraus.

Die Zahnräder können mit einem Universalabzieher 1P-21305 von der Kurbelwelle abgezogen werden (Abb. 5).

Die Kompressions- und Ölabstreifringe mit dem Werkzeug I804.03.000 von den Kolben entfernen (Abb. 6).

Entfernen Sie die Sicherungsringe von den Kolbennaben mit einer Rundzange (Abb. 7); Kolbenbolzen herausdrücken.

Die Zylinderlaufbuchsen mit dem Werkzeug I804.01.000 aus dem Block drücken (Abb.acht).

| Video (zum Abspielen klicken). |

Nach der Demontage müssen alle Teile des Dieselmotors gewaschen und mit Druckluft ausgeblasen werden. Zum Waschen müssen Waschlösungen MS-6 oder MS-8 TU 6-15-978-76 mit einer Konzentration von 20 ... 30 g / l bei einer Temperatur von 90-100 ° verwendet werden.