Im Detail: Do-it-yourself-Reparatur einer 2n125-Bohrmaschine von einem echten Meister für die Website my.housecope.com.

Hersteller von Vertikalbohrmaschinen Modelle 2N125, 2N135, 2N150, 2G175 - Sterlitamak Machine-Tool Plant, OOO NPO Stankostroenie1941 gegründet.

Die Geschichte der Werkzeugmaschinenfabrik Sterlitamak beginnt am 3. Juli 1941, als die Evakuierung der Werkzeugmaschinenfabrik Odessa in die Stadt Sterlitamak begann.

Bereits am 11. Oktober 1941 begann die Sterlitamak Machine-Tool Plant mit der Produktion von Spezialaggregatmaschinen für die Verteidigungsindustrie.

Derzeit produziert das Werk Metallbearbeitungsmaschinen, darunter CNC-Dreh- und Fräsmaschinen, multifunktionale Bearbeitungszentren, Metallbearbeitungs- und Schneidwerkzeuge.

Die Universal-Vertikalbohrmaschine 2H125 mit einem Nennbohrdurchmesser von 25 mm wird in Betrieben mit Einzel- und Kleinserienfertigung eingesetzt und ist für folgende Arbeitsgänge ausgelegt: Bohren, Reiben, Senken, Senken, Reiben und Besäumen mit Messern.

Die Grenzen der Umdrehungszahl und der Vorschübe der Spindel ermöglichen die Bearbeitung verschiedener Arten von Löchern unter rationellen Schnittbedingungen.

Chronologie Produktion im Werk von Vertikalbohrmaschinen der Serie 2125 mit einem Bohrdurchmesser von bis zu 25 mm:

- 2125 - das erste Modell einer Reihe von Vertikalbohrmaschinen, hergestellt von 1945 bis 1950.

- 2A125, 2A125A, 2A125K - Die folgenden Modelle der Serie wurden von 1950 bis 1965 hergestellt.

- 2N125, 2N125A, 2N125K, 2N125F2 - das beliebteste und massentauglichste Modell der Serie, hergestellt von 1965 bis Anfang der 90er Jahre

- 2S125, 2S125-01, 2S125-04 - die neuesten Modelle der Serie. 2014 aus der Produktion

| Video (zum Abspielen klicken). |

Das Vorhandensein des mechanischen Vorschubs der Spindel auf den Maschinen mit manueller Steuerung der Arbeitszyklen.

Ermöglicht die Bearbeitung von Teilen in einem breiten Größenspektrum aus verschiedenen Materialien mit Werkzeugen aus Kohlenstoff- und Schnellarbeitsstählen und Hartlegierungen.

Die Maschinen sind mit einer Vorrichtung zum Umkehren des Elektromotors des Hauptwerks ausgestattet, was das Gewindeschneiden mit Maschinengewindebohrern ermöglicht, wenn die Spindel manuell zugeführt wird.

Platzierungskategorie 4 nach GOST 15150-69.

Entwickler ist das Odessa Special Design Bureau of Special Machine Tools.

Zur Bearbeitung von Löchern mit unterschiedlichen Durchmessern werden einfache Vertikalbohrmaschinen verwendet: 2Н125. Die letzten beiden Ziffern jeder Modellnummer geben den größten Lochdurchmesser in mm an, der auf dieser Maschine in 45 Stahlrohlinge gebohrt werden kann.

Basierend auf den oben genannten Grundmodellen von Werkzeugmaschinen wurden die folgenden modifizierten Modelle erstellt:

2H125A - vertikale Bohrmaschinen mit automatisierter Steuerung (die Steuerung erfolgt über vorkonfigurierte Nocken und Tasten);

2N125K - vertikale Bohrmaschinen mit einem Kreuztisch koordinieren;

2Н125С - spezielle Einpositions-Vertikalbohrmaschinen mit angeflanschter Pinole, die zur Montage von Mehrspindelköpfen dient;

2Н125Н - Bohrmaschinen mit mehreren Positionen, die für die Installation von Mehrspindelköpfen und Drehtischen ausgelegt sind;

2N125F2 – CNC-Bohrmaschinen, Kreuztisch und Revolver usw.

- 2T125, 2T140, 2T150 - Hersteller: Werkzeugmaschinenwerk Gomel

- 2AC132, 2AC132-01 - Hersteller: Astrachan Machine Tool Plant

- 2L125, 2L132, 2L135, LS25, LS35 - Hersteller: Lipetsk Machine Tool Enterprise (PJSC STP-LSP)

- MN25L, MN25N-01 - Hersteller: Werkzeugmaschinenfabrik Molodechno

Zeichnung des Arbeitsraums der Bohrmaschine 2H125

Foto der Bohrmaschine 2H125

Lage der Hauptteile der Bohrmaschine 2H125

- Bohrmaschinenantrieb - 2Н125.21.000

- Getriebe der Maschine - 2Н125.20.000

- Ölkolbenpumpe - 2Н125.24.000 für Maschine 2Н125

- Ölkolbenpumpe - 2Н135.24.000

- Futterkasten - 2Н125.30.000

- Säule, Tisch, Herd - 2Н125.10.000

- Geschwindigkeits- und Vorschubkontrollmechanismus - 2Н125.25.000

- Schaltschrank - 2Н125.72.000

- Elektrische Ausrüstung - 2Н125.94.000

- Spindelbaugruppe - 2Н125.50.000

- Maschinenkühlsystem - 2Н125.80.000

- Bohrkopf - 2Н125.40.000

Die Position der Bedienelemente für die Bohrmaschine 2H125

- Platte - Kühlmittel „füllen“.

- Platte - "Abfluss"

- Kühlstartventil

- + 19 Schrauben zum Einstellen von Tischkeil und Bohrkopf

- Tischreisegriff

- Tischklemme und Bohrkopfschrauben

- Platte - „Erdung“

- Einführungsschalter

- Aufkleber - „Hauptschalter“

- Signaltaster MASCHINE EIN

- Knopf zum Einschalten des Rechtslaufs der Spindel

- Knopf zum Einschalten des Linkslaufs der Spindel

- Taste zum Einschalten der Schaukelbewegung der Spindel beim Umschalten von Geschwindigkeiten und Vorschüben

- Schaltknauf

- STOP-Taste

- Platte - „Geschwindigkeit“

- Schild - "Geschwindigkeit nur im Stand ändern"

- Tischklemme und Bohrkopfschrauben

- +4 Bolzen zum Einstellen von Tischkeil und Bohrkopf

- Platte - „Vorschub, mm pro Umdrehung“

- Vorschubschalthebel

- Taste zum Aktivieren der manuellen Zufuhr

- Handrad des Vorschubmechanismus

- Glied zum Zählen der Bearbeitungstiefe

- Lichtschalter

- Platte - „Kühlung“

- Kühlmittelpumpenschalter

- Nocken für die Tiefeneinstellung

- Exzenter zum Einstellen der Tiefe des zu schneidenden Gewindes

- Der Hebel der automatischen Umkehrung des Hauptantriebs, wenn die vorgegebene Tiefe des Gewindes erreicht ist

- Abschalthebel des Vorschubs bei Erreichen einer vorgegebenen Bearbeitungstiefe

- Vierkant zum manuellen Verfahren des Bohrkopfes

Kinematikdiagramm der Bohrmaschine 2H125

Die Liste der grafischen Symbole auf der Bohrmaschine 2H125

Zeichnung des Getriebes der Bohrmaschine 2H125

Getriebe und Antrieb. Das Getriebe teilt der Spindel 12 verschiedene Drehzahlen mit beweglichen Blöcken 5 (Abb. 7), 7, 8 mit. Die Getriebewellenstützen sind in zwei Platten angeordnet - der oberen und der unteren 4, die durch vier Kupplungen 6 miteinander verbunden sind. Das Getriebe wird von einem vertikal angeordneten Elektromotor über eine elastische Kupplung 10 und ein Zahnrad 9 in Drehung versetzt. Die letzte Welle 2 des Gehäuses - die Hülse - hat ein Langloch, durch das die Drehung übertragen wird.

Durch das Zahnradpaar 3 wird die Drehung auf den Futterkasten übertragen.

Die Schmierung des Getriebes sowie aller Montageeinheiten des Bohrkopfes erfolgt über eine auf der Bodenplatte 4 montierte Kolbenpumpe. Der Betrieb der Pumpe wird durch eine spezielle Ölanzeige an der Vorderseite des Teilmotors gesteuert Platte.

Regelwerk für Drehzahlen und Vorschübe einer Bohrmaschine 2H125

Der Mechanismus zum Umschalten von Geschwindigkeiten und Vorschüben einer Bohrmaschine 2H125

Mechanismus zum Umschalten von Geschwindigkeiten und Vorschüben. Das Umschalten der Geschwindigkeiten erfolgt durch den Griff 2 (Abb. 8), der vier Positionen entlang des Umfangs und drei entlang der Achse hat, das Umschalten der Vorschübe erfolgt durch den Griff 3, der drei Positionen entlang des Umfangs für Maschinen der Modelle 2H135 und hat vier für 2H150 und drei Positionen entlang der Achse. An der Vorderseite des Bohrkopfes befinden sich Griffe. Der Countdown der enthaltenen Drehzahlen und Vorschübe erfolgt gemäß den Tafeln 1 und 4.

Zeichnung des Futterkastens der Bohrmaschine 2H125

Getriebe. Die Mechanik ist in einem separaten Gehäuse montiert und in den Bohrkopf eingebaut. Durch das Verschieben von zwei Dreifach-Zahnradblöcken werden bei den Maschinen 2H125, 2H135 neun und bei der Maschine 2H150 zwölf Vorschübe durchgeführt. Bei den Maschinen 2N125 und 2N135 unterscheiden sich die Futterkästen nur im Antrieb, der bei der Maschine 2N125 aus Gang 1 (Abb. 9) besteht, bei den Maschinen 2N125, 2N135 - jeweils aus Gang 2, 3 -.Der Zuführkasten ist in der Bohrung der oberen Stütze der Zuführschnecke montiert. Auf der letzten Welle des Gehäuses ist eine Kupplung 4 gepflanzt, die die Drehung auf die Schnecke überträgt.

Zeichnung des Bohrkopfes der Bohrmaschine 2H125

Bohrkopf ist ein Gussteil mit Kastenprofil, in dem alle Hauptbaugruppen der Maschine montiert sind: ein Getriebe, ein Vorschubkasten, eine Spindel, ein Vorschubmechanismus, ein Spindelgegengewicht und ein Zahnrad- und Vorschubumschaltmechanismus.

Vorschubmechanismus, bestehend aus einem Schneckengetriebe, einer horizontalen Welle mit Zahnstange und Ritzel, einem Glied, einem Nocken und Ratschenüberholkupplungen, einem Handrad, ist ein wesentlicher Bestandteil des Bohrkopfes.

Der Zuführmechanismus wird vom Zuführkasten angetrieben und ist für die folgenden Vorgänge ausgelegt:

- manuelle Annäherung des Werkzeugs an das Teil;

- Einschalten des Arbeitsstroms;

- manueller Vorschub;

- Ausschalten des Arbeitsvorschubs;

- manuelles Zurückziehen der Spindel nach oben;

- manueller Vorschub zum Einfädeln.

Das Funktionsprinzip des Vorschubmechanismus ist wie folgt: Wenn sich das Handrad 14 (Abb. 10) dreht, dreht sich die Nockenkupplung 8 um sich selbst, wodurch die Ritzelwelle 3 der Zahnstange und des Ritzels durch die Hülsenhalbkupplung 7 gedreht wird , und die Spindel wird manuell zugeführt. Wenn sich das Werkzeug dem Teil nähert, tritt an der Getriebewelle 3 ein Drehmoment auf, das von den Zähnen der Nockenkupplung 8 nicht übertragen werden kann, und die Halbkupplung 7 bewegt sich entlang der Welle, bis die Enden der Nocken der Teile 7 und 8 stehen gegen einander. In diesem Moment dreht sich die Nockenkupplung 8 relativ zur Getriebewelle 3 um einen Winkel von 20°, der durch eine Nut im Teil 8 und einen Stift 10 begrenzt wird. Auf der Halter-Hälfte sitzt eine doppelseitige Sperrscheibe 6 -Kupplung 7, verbunden mit der Halbkupplung durch Sperrklinken 13. Beim Bewegen der Halter-Halbkupplung 7 greifen die Zähne der Scheibe 6 in die Zähne der fest mit dem Schneckenrad 5 verbundenen Scheibe ein Die Schnecke wird auf die Zahnstange und das Ritzel übertragen und die Spindel wird mechanisch zugeführt. Beim Weiterdrehen des Lenkrades 14 bei eingeschaltetem Vorschub rutschen die in der Halbkupplung 7 sitzenden Sperrklinken 13 an den Zähnen der Innenseite der Scheibe 6 entlang; es gibt einen manuellen Vorschub des mechanischen Vorschubs.

Wenn der Vorschub manuell durch das Handrad 14 eingeschaltet wird (nachdem es in einem Winkel von 20 ° zu sich selbst gedreht wurde), steht der Kupplungszahn 8 gegen den Hohlraum der Halbkupplung 7. Als Ergebnis einer Axialkraft und einer speziellen Feder 12 schaltet die Halbkupplung 7 nach rechts und bringt die Zahnscheiben 5 und 6; der mechanische Vorschub stoppt.

Der Vorschubmechanismus ermöglicht einen manuellen Vorschub der Spindel. Schalten Sie dazu den mechanischen Vorschub mit dem Handrad 14 aus und bewegen Sie die Kappe 9 entlang der Achse der Getriebewelle 3 von sich weg. In diesem Fall überträgt Stift II Drehmoment von der Nockenkupplung 8 auf die horizontale Welle. Zum visuellen Ablesen der Bearbeitungstiefe und Einstellung der Nocken ist der Schenkel 4 an der linken Wand des Bohrkopfes montiert.

Zur manuellen Bewegung des Bohrkopfes entlang der Führungssäulen gibt es einen Mechanismus, der aus einem Schneckenpaar 2 und einem Zahnstangenpaar I besteht. Um den Vorschubmechanismus vor Bruch zu schützen, gibt es eine Sicherheitskupplung 15. Mutter 16 und Schraube 17 sind zum Einstellen des Federgegengewichts verwendet.

Spindelaufbau einer Vertikalbohrmaschine 2H125

Spindel 2 (Abb. 11) ist auf zwei montiert. Die axiale Vorschubkraft wird vom unteren Drucklager wahrgenommen, die Ausbrechkraft des Werkzeugs vom oberen. Die Lager befinden sich in der Hülse 3, die sich mit Hilfe eines Zahnstangenpaares entlang der Achse bewegt. Die Spindellager werden mit der Mutter 1 eingestellt.

Zum Ausschlagen des Werkzeugs wird eine spezielle Vorrichtung am Spindelkopf verwendet. Knockout tritt auf, wenn die Spindel durch das Handrad angehoben wird. Der Halter des Geräts liegt am Körper des Bohrkopfs an und der Hebel 4 dreht sich um die Achse; schlägt das Werkzeug aus.

Der Stromkreis der Bohrmaschine 2H125

Beschreibung des elektrischen Schaltkreises der Maschine

Durch Einschalten der Einfahrmaschine B1 wird Spannung an Haupt- und Hilfsstromkreis angelegt, die Signallampe leuchtet.Wenn Kühlung und Beleuchtung benötigt werden, werden die entsprechenden Schalter auf „ON“ gestellt. Durch Drücken der Taste Kn2 „RIGHT“ erhält die Starterspule P1 Strom, die Hauptkontakte schalten M1 für die Rechtsdrehung der Spindel ein. Durch die Hilfskontakte P1 wird der Starter P5 eingeschaltet, der die elektrische Pumpe M2 und das Verzögerungsrelais P12 enthält.

Wenn die Taste KNZ „LINKS“ gedrückt wird, werden der Anlasser P1, der Elektromotor M1, das Relais P12 nach der Entladung des Kondensators C3 ausgeschaltet, die Kontakte des Relais P12 (28-26) geschlossen und der Anlasser P2 und M1 werden für Linksdrehung eingeschaltet. Relais P12 schaltet wieder ein.

Bei automatischem Reversieren erfolgen diese Umschaltungen, wenn der Mikroschalter B4 durch einen am Schenkel angebrachten Nocken betätigt wird.

Der Stopp erfolgt durch Drücken der Taste Kn1 „STOP“, während die Starter P1 oder P2, P5 ausgeschaltet sind, wodurch M1, M2 ausgeschaltet werden. Über die Kontakte des Relais P12 (7-9) wird das Relais P11 eingeschaltet, gefolgt von der Aktivierung der Starter P3 und P4. Die Wicklungen des Elektromotors M1 sind über die Gleichrichter D1, D2 mit dem Transformator Tr2 verbunden, es erfolgt eine dynamische Bremsung. Nach der Entladung der Kondensatoren C1, C2 wird das Relais P11 abgeschaltet, wodurch die Starter P3, P4 und M1 vom Bremskreis getrennt werden.

Wenn beim Umschalten der Geschwindigkeiten die Gänge nicht eingreifen, wird eine Schrittdrehung des Rotors des Elektromotors verwendet. Durch Drücken der Taste Kn4 „CRANK“ wird der Starter P4 eingeschaltet, eine reduzierte gleichgerichtete Spannung fließt durch die Phasen 1C2-1CЗ. Durch den Widerstand P2 schaltet das Relais P11 verzögert ein, schaltet den Anlasser P4 aus und P3 ein - die Spannung fließt durch die Phasen 1C1-1C2. Ein solches Umschalten sorgt für ein Schwingen des Rotors und der Kinematik, was die Umschaltgeschwindigkeiten erleichtert.

Thermorelais werden als Überlastschutz verwendet. Für Nullschutz - Spulen und Kontakte von Magnetstartern.

Seiten 1 2 3 weiter

Um eine Antwort zu senden, müssen Sie sich anmelden oder registrieren.

- Jedi Ritter

- Wo: Kostroma

- Anmeldung: 23-05-2011

- Beiträge: 1,010

Er rettete eine Bohrmaschine aus Eisenmetall. Ich habe es nicht sehr gut auseinandergenommen, ich habe es gereinigt, gesalbt, an das Netzwerk angeschlossen, alles funktioniert im Prinzip, aber es gibt einen Punkt. Wenn der automatische Vorschub eingeschaltet ist, geht die Spindel normal in die Luft, sobald sie beginnt, in das Metall einzudringen, wird der Vorschub abgeschaltet. Verschiedene Kombinationen von Geschwindigkeiten ausprobiert, das Ergebnis ist das gleiche.

Beim Bohren von Holz gibt es solche Probleme nicht.

Es gibt eine Thermojacke, aber die ist vorerst abgeschnitten. Ich sage, dass das Problem nicht in der Elektrik liegt, es gibt einen Motor zum Drehen und Absenken, der jetzt über eine herkömmliche Maschine direkt an 380 V angeschlossen ist. Die Drehung stoppt nicht, nur das Absenken stoppt.

Magisches Schwarzmetall.

Wenn kein Geheimnis, wie sehr stand dann die Erlösung auf?

Ich weiß es noch nicht genau, die Person hat 25 r / kg angegeben, die Maschine wurde noch nicht gewogen, aber im Internet wiegt sie ungefähr 600 kg.

Und wirklich magisch, jetzt kann man für so viel Geld nichts Wertvolles kaufen. Etwas Ähnliches kostet ein Vielfaches.

Davor habe ich eine voll funktionsfähige Drehbank für 15 tr gekauft. einschließlich Transport. sein Gewicht beträgt 1,3 Tonnen)

Davor habe ich eine voll funktionsfähige Drehbank für 15 tr gekauft. einschließlich Transport. sein Gewicht beträgt 1,3 Tonnen)

Unwirkliches Glück. Einfach unwirklich.

Kommt das oft vor? Ich möchte die Situation in diesen Dingen irgendwie überwachen. Wie, weiß ich auch nicht.

Bauen Sie das alles in Ihrer Werkstatt ein?

- PVS

- Jedi-Meister

- Wo: Swerdlowsk

- Anmeldung: 15-06-2011

- Beiträge: 14,334

Sie müssen es also manuell tun.

- Jedi Ritter

- Wo: Kostroma

- Anmeldung: 23-05-2011

- Beiträge: 1,010

Sie müssen es also manuell tun.

Davor habe ich eine voll funktionsfähige Drehbank für 15 tr gekauft. einschließlich Transport. sein Gewicht beträgt 1,3 Tonnen)

Unwirkliches Glück. Einfach unwirklich.

Kommt das oft vor? Ich möchte die Situation in diesen Dingen irgendwie überwachen. Wie, weiß ich auch nicht.

Bauen Sie das alles in Ihrer Werkstatt ein?

Das sind Dinge von verschiedenen Orten. Nur ein Zufall.

Nein, ich habe eine Metallwerkstatt. Ich vermiete ein Zimmer.

zuvor einen Raum mit mehreren Maschinen gemietet.Ich wollte etwas zurückkaufen, sie haben es nicht zurückgegeben, jetzt liegt alles auf der Straße herum, aber sie verschenken immer noch nichts.

gib immer noch nichts

Die ganze Essenz eines unfähigen Managers. So ein Tool zum Pissen. Sie können nur vermieten und haben damit Geld. Und der Verstand, die vorhandene Ausrüstung zu überwältigen, reicht nicht aus.

Ich schaue YouTube, in Ufa der selbe Mist, die ehemalige Fabrik mit Werkzeugmaschinen steht, die eine echte Dofiga gekostet haben. Zum Preis des Metalls können Sie einlösen. Nur der Versand wird teuer, denke ich. Bei Bedarf nenne ich Ihnen einen Ansprechpartner, der dort arbeitet / bloggt / mastert / dreht.

Es gibt nicht nur Drehbänke, es gibt einige sehr spezialisierte, wie zum Beispiel eine Presse für heftige Tonnen und so weiter. Ich erinnere mich nicht genau. In einem separaten Raum stapelte sich ein riesiger Haufen Gürtel.

Natürlich weiß ich es nicht, aber wozu braucht man diesen Feed? Ich habe meine nie benutzt. Es hat ein ewiges Problem, es ist Schmierung. Wenn Ihre Schmierung nicht fließt und dampft: Spindel - Pinole ohne Spiel, viel Glück.

Seiten 1 2 3 weiter

Um eine Antwort zu senden, müssen Sie sich anmelden oder registrieren.

Nachricht Nr. 1 Alex72 » 02. Januar 2018, 12:43

Nachricht Nr. 2 REIHE » 02. Januar 2018, 12:48

Nachricht Nr. 3 Salnik1970 » 02. Januar 2018, 13:20 Uhr

Nachricht Nr. 4 vanek-in1 » 02. Januar 2018, 17:12

Nachricht Nr. 5 Maschinist » 02. Januar 2018, 18:16 Uhr

Nachricht Nr. 6 Salnik1970 » 02. Januar 2018, 21:09 Uhr

Nachricht Nr. 7 Alex72 » 03. Januar 2018, 13:01 Uhr

Danke ! Erzählen. Welche Seite ist besser, um die Seitenabdeckung zu öffnen? Was wäre besser, um diesem Frühling nahe zu kommen

Gesendet nach 2 Minuten 31 Sekunden:

Nachricht Nr. 8 Salnik1970 » 03. Januar 2018, 13:41 Uhr

Nachricht Nr. 9 vanek-in1 » 03. Januar 2018, 13:42

Nachricht Nr. 10 Alex72 » 06. Januar 2018, 01:56

Heute von der Seite des Gliedes geöffnet. Flansch herausgezogen. Mit zwei Schrauben daran befestigt. Eine Art Federmechanismus. mit einem Joch. Das Sonnenrad blieb am Flansch. Es enthält ein kleines Zahnrad. Welches ist auf der Welle des Lenkrads selbst. Aufgezogen in einer manuellen Feder. Unterstützung und alles gesammelt. Die Feder fällt nicht. Bußgeld. Aber sie kehrt nie an die Spitze zurück.

Ich lese. was ist im schrank. . So weit ich das verstehe. Es gibt eine Kette mit einer Last, um die Feder nach oben zu bringen.

Und noch eine Frage: Sagen Sie mir das Gerät der Kappe am Lenkrad 125ki. Ich habe verloren.

Wie schwierig ist es, es selbst zu machen?

Gesendet nach 2 Minuten 53 Sekunden:

Eine kleine Hintergrundgeschichte. Ich habe einige Zeit in einer Werkstatt für die Reparatur von Hochdruckkraftstoffpumpen (Hochdruckkraftstoffpumpen) gearbeitet, und im zweiten Stock gab es einen verlassenen Bohrer, dh eine Bohrmaschine. Der Besitzer brachte es zur Hölle und kaufte ihr seiner Meinung nach "einen angemessenen Ersatz". Auf meine Frage, was mit ihr los sei, antwortete er, dass die Feder schlägt und es ihr nicht mehr möglich sei zu bohren.

Als ich um die Maschine herumging, stellte ich fest, dass der Besitzer zu meinem Glück voll war

Der Narr lag falsch, und das Problem liegt in den Lagern. Aber ich erzählte ihm nichts davon, sondern bot ihm einfach an, diesen „Müll“ zum Schrottpreis zu kaufen, dem er tatsächlich schnell zustimmte. So wurde ich stolzer Besitzer einer rund 150 Kilogramm schweren Bohrmaschine aus den späten 60er Jahren, deren Säule aus einem Stück gegossen ist, Morsekegel Nr. 2 in Pinolen und einem Kilowatt-Motor. Kurz gesagt, eine ziemlich kleine Industriemaschine.

Ich rief schnell einen Freund mit einem Sattelzug an und wir, während niemand seine Meinung änderte, zerlegten ihn in bekömmlichere Stücke, luden ihn in ein Auto und brachten ihn zu mir nach Hause in meine Balkonwerkstatt.

Es folgten: alles von altem Fett spülen, von altem Lack reinigen, Lager durch neue geschlossene Lager ersetzen (verstopft mit Fett vom Hersteller).

"Sauberer Hut" - Schutzhülle von Gürteln:

Pinolenmontage bereits mit neuen Lagern:

Parallel erfolgte das Spachteln und Lackieren der Maschine:

Die letzten Teile werden gewaschen, Schrumpfschläuche werden für ein ästhetischeres Aussehen auf die Griffe gelegt, Fett (Grizz) wird gekauft und alles ist bereit für die Endmontage:

Langsam fügt sich alles zusammen:

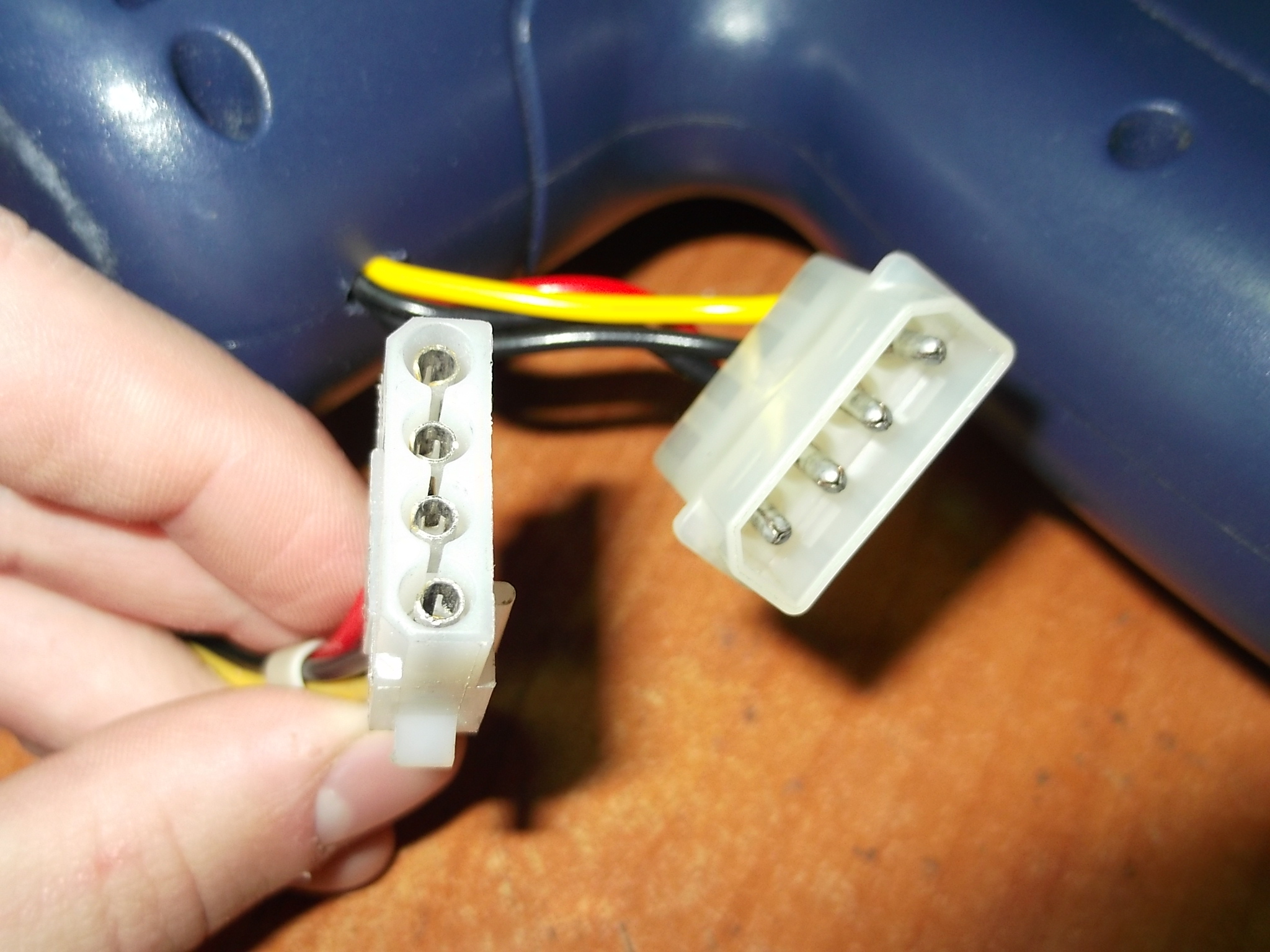

Dabei wurde entschieden, nicht mit dem alten Drehstrommotor zu baden, drei Phasen habe ich noch nicht zu Hause, also wurde ein neuer Motor mit Kilowattleistung beschafft und ein Adapter gefräst. Die Riemenscheibe wird an ihren rechtmäßigen Platz am neuen Motor gehievt:

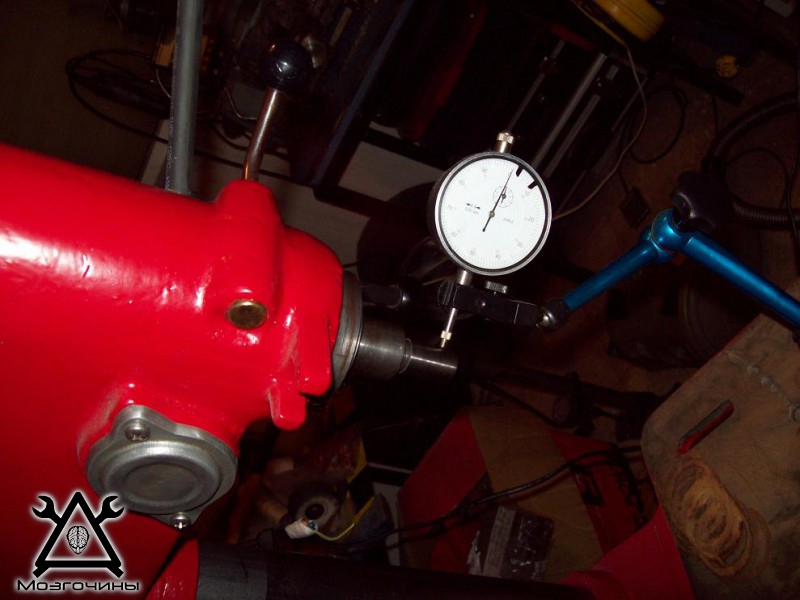

Ich erinnerte mich daran, dass es schön wäre, die Ergebnisse der Pinolenreparatur oder besser gesagt des Austauschs von Lagern zu überprüfen und mir die resultierenden Schläge anzusehen, und versuchte es. Und - oh, ein Wunder! - obwohl ich bei der Lagerauswahl nicht auf die Genauigkeitsklasse abzielte, übertraf das Ergebnis alle Erwartungen, der Rundlauf betrug 0,01:

Zum Schluss noch ein paar letzte Kleinigkeiten – und schon steht die Maschine:

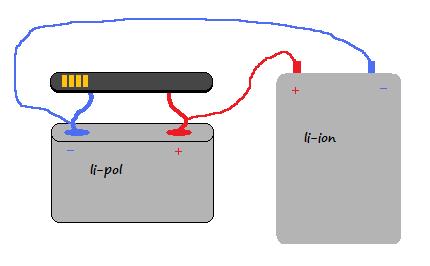

Und ganz am Ende - eine kleine Kuriosität. Die Maschine kam einfach genial, präzise, kraftvoll, aber ein Problem: SIE DREHT AUF DER ANDEREN SEITE, also nach links

Die Moral von der Geschichte lautet: Trinken Sie nicht viel Bier, wenn Sie Geräte aufarbeiten. Ich habe es hundert Mal gestartet, verdreht, ausgespuckt und NIE darauf geachtet, dass es sich in die entgegengesetzte Richtung dreht (wahrscheinlich, weil keine Patrone vorhanden war, aber auf der runden Achse nicht sichtbar ist). Aber es spielt keine Rolle. Nachdem ich den Motor geklingelt hatte, wurde mir klar, dass es nicht möglich sein würde, ihn einfach umzukehren, und als ich darauf spuckte, kaufte ich einen Satz „linker“ Bohrer, ich benutze ihn seit mehreren Jahren und bin glücklich wie ein Elefant

- DIY Steampunk-Medaillon - 16.12.2016

- Steampunk-Feuerzeug – 12.08.2016

- Ein weiterer Steampunk-Stick - 28.07.2016

- Steampunk-Flash-Laufwerk - 12.07.2016

- Elektrischer Kipproller – 18.06.2016

- Armaturenbrett für Elektroroller – 04.06.2016

- Mini Kubotan, Flaschenöffner, Schlüsselanhänger – 12.05.2016

- Minihammer - 30.04.2016

- Flash-Laufwerk in Form einer Zündkerze - 25.04.2016

- Anhänger für Biker – Video – 18.04.2016

- Elektrische Befestigung an einem Rollstuhl - 09.07.2014

- LED-Scheinwerfer für Elektrofahrräder – 25.06.2014

- Postnukleare Lampe - 24.06.2014

- LED-Scheinwerfer für E-Bikes – 22.06.2014

- Marmorkantenmaschine – 21.06.2014

Kann man die Drehrichtung ändern? Problematisch ist es meines Wissens nur bei der Verbindung der Wicklungen mit einem „Dreieck“ mit Lötdrähten, die Drehrichtung zu ändern. In allen anderen Fällen ist es möglich.

Klasse. Wird es weitere Artikel mit Restaurierung geben?

Wenn ich Bilder finde, kommt noch eins über eine kleine Drehbank :)

Ich habe mir die Bilder angesehen, nein, das ist ein kompletter Albtraum, nichts ist darauf zu sehen, es werden andere Projekte folgen

Nicht jede einzelne Phase ist ohne weiteres reversibel, bei meiner kann man nicht auf eine komplette Demontage verzichten um an die Wicklungen zu kommen, ich habe einfach auf ein Dampfbad verzichtet.

Die Maschine arbeitet bereits seit 4 Jahren und es gibt keine Beanstandungen, Linksbohrer werden meist auf CNC-Maschinen eingesetzt und sind daher wesentlich hochwertiger, da sie für hohe Belastungen ausgelegt sind.

Ein Workshop ist natürlich möglich, aber daneben gibt es Dutzende von Artikeln

Sie müssen nur überlegen, in welcher Rubrik Sie es veröffentlichen möchten.

Mal sehen, ich denke, es ist besser, ein separates Thema zu haben, zum Beispiel in einem Toolkit.

Super. Nächster Beitrag postet euren Workshop. Jeder hat Ihren Arbeitsplatz bereits geschätzt und möchte ihn gerne sehen. Ich denke, es wird zählen.

Ihr Browser unterstützt kein Canvas.

Universal-Vertikalbohrmaschinen 2H125, 2H135, 2H150 werden in Betrieben mit Einzel- und Kleinserienfertigung eingesetzt und sind für folgende Arbeitsgänge ausgelegt: Bohren, Reiben, Senken, Senken, Reiben und Fräsen mit Messern.

Das Vorhandensein eines mechanischen Spindelvorschubs an Maschinen mit manueller Steuerung der Arbeitszyklen ermöglicht die Bearbeitung von Teilen in einer Vielzahl von Größen aus verschiedenen Materialien mit Werkzeugen aus kohlenstoffreichen und Schnellarbeitsstählen und Hartlegierungen.

Die Maschinen sind mit einer Vorrichtung zum Umkehren des Elektromotors des Hauptwerks ausgestattet, was das Gewindeschneiden mit Maschinengewindebohrern ermöglicht, wenn die Spindel manuell zugeführt wird.

Platzierungskategorie 4 nach GOST 15150-69.

Kinematisches Schema

Das kinematische Diagramm der Maschinen 2H125, 2H135 ist in Fig. 5 gezeigt.

Aufgrund der Einfachheit kinematischer Schemata wird ihre Beschreibung nicht gegeben.

Notiz.Die Tischbewegungskette ist bei allen drei Maschinen gleich.

Die Zufuhrkette ist für die Maschinen 2125 und 2H135 gleich.

Säule, Tisch, Herd

Die Säule der Maschine ist ein Gusseisen. Der Bohrkopf und der Tisch werden manuell entlang der Schwalbenschwanz-Säulenführungen bewegt. Der Maschinentisch hat drei T-Nuten. Auf der Fundamentplatte ist eine elektrische Pumpe installiert, und in der Platte befindet sich ein Tank mit einem Sumpf für das Kühlmittel.

Getriebe und Antrieb

Das Getriebe teilt der Spindel mit Hilfe der beweglichen Blöcke 5 (Abb. 7), 7, 8 12 verschiedene Drehzahlen mit. Die Getriebewellenstützen sind in zwei Platten angeordnet - der oberen 1 und der unteren 4, die durch vier miteinander verbunden sind Kupplungen 6. Das Getriebe wird vertikal vom Elektromotor über die elastische Kupplung Yu und das Zahnrad 9 angetrieben. Die letzte Welle 2 der Box - die Hülse - hat ein Langloch, durch das die Drehung auf die Spindel übertragen wird. Über das Zahnradpaar 3 wird die Drehung auf den Vorschubkasten übertragen Die Schmierung des Getriebes sowie aller Montageeinheiten des Bohrkopfes erfolgt über eine auf der unteren Platte 4 montierte Kolbenpumpe wird durch eine spezielle Ölanzeige auf der Vorderseite des Motorschilds kontrolliert.

Mechanismus zum Umschalten von Geschwindigkeiten und Vorschüben

Das Umschalten der Geschwindigkeiten erfolgt durch den Griff 2 (Abb. 8), der vier Positionen entlang des Umfangs und drei entlang der Achse hat, das Umschalten der Vorschübe erfolgt durch den Griff 3, der drei Positionen entlang des Umfangs für Maschinen der Modelle 2H125, 2H135 hat und vier für 2H150 und drei Positionen entlang der Achse. An der Vorderseite des Bohrkopfes befinden sich Griffe. Der Countdown der enthaltenen Drehzahlen und Vorschübe erfolgt gemäß den Tafeln 1 und 4.

Getriebe

Der Mechanismus ist in einem separaten Gehäuse montiert und wird in den Bohrkopf eingebaut. Neun unterschiedliche Vorschübe beim 2H125, 2H135 und zwölf Vorschübe beim 2H150 werden durch Verschieben der beiden Dreifachradsätze realisiert. Bei den Maschinen 2H125 und 2H135 unterscheiden sich die Futterkästen nur im Antrieb, der bei der Maschine 2H125 aus Gängen I (Bild 9), bei den Maschinen 2H125, 2H135 aus den Gängen 2 bzw. 3 besteht. Der Zuführkasten ist in der Bohrung der oberen Stütze der Zuführschnecke montiert. Auf der letzten Welle des Gehäuses ist eine Kupplung 4 gepflanzt, die die Drehung auf die Schnecke überträgt.

Bohrkopf

Der Bohrkopf ist ein Gusseisenguss eines Kastenprofils, in dem alle Hauptbaugruppen der Maschine montiert sind: ein Getriebe, ein Vorschubkasten, eine Spindel, ein Vorschubmechanismus, ein Spindelgegengewicht sowie ein Zahnrad und ein Vorschub Schaltmechanismus.

Der Vorschubmechanismus, bestehend aus einem Schneckengetriebe, einer horizontalen Welle mit Zahnstange und Ritzel, einem Glied, einem Nocken und Ratschenüberholkupplungen, einem Handrad, ist ein integraler Bestandteil des Bohrkopfes.

Der Zuführmechanismus wird vom Zuführkasten angetrieben und ist für die folgenden Vorgänge ausgelegt:

manuelle Annäherung des Werkzeugs an das Teil; Einschalten des Arbeitsstroms;

manueller Vorschub;

Ausschalten des Arbeitsvorschubs;

manuelles Zurückziehen der Spindel nach oben;

manueller Vorschub zum Einfädeln.

Das Funktionsprinzip des Vorschubmechanismus ist wie folgt: Wenn sich das Handrad 14 (Abb. 10) dreht, dreht sich die Nockenkupplung 8 um sich selbst, wodurch die Ritzelwelle 3 der Zahnstange und des Ritzels durch die Käfighälftenkupplung 7 gedreht wird. und die Spindel wird manuell zugeführt. Wenn sich das Werkzeug dem Teil nähert, tritt an der Getriebewelle 3 ein Drehmoment auf, das von den Zähnen der Nockenkupplung 8 nicht übertragen werden kann, und die Halbkupplung 7 bewegt sich entlang der Welle, bis die Enden der Nocken der Teile 7 und 8 stehen gegen einander. In diesem Moment dreht sich die Nockenkupplung 8 relativ zur Getriebewelle 3 um einen Winkel von 20°, der durch eine Nut im Teil 8 und einen Stift 10 begrenzt wird. Auf der Clip-Hälfte sitzt eine Zwei-Wege-Klinkenscheibe 6 -Kupplung 7, verbunden mit der Kupplungshälfte mit Sperrklinken 13. Beim Bewegen der Klammer-Halbkupplung 7 greifen die Zähne der Scheibe 6 in die Zähne der Scheibe 6 ein, die einstückig mit dem Schneckenrad 5 hergestellt ist.Dadurch wird die Drehung von der Schnecke auf Zahnstange und Ritzel übertragen und die Spindel mechanisch vorgeschoben. Beim Weiterdrehen des Lenkrades 14 bei eingeschaltetem Vorschub rutschen die in der Käfig-Halbkupplung 7 sitzenden Sperrklinken 13 über die Verzahnung der Innenseite der Scheibe 6; es gibt einen manuellen Vorschub des mechanischen Vorschubs.

Der Vorschubmechanismus ermöglicht einen manuellen Vorschub der Spindel. Schalten Sie dazu den mechanischen Vorschub mit dem Handrad 14 aus und bewegen Sie die Kappe 9 entlang der Achse der Getriebewelle 3 von sich weg. In diesem Fall überträgt der Stift 11 Drehmoment von der Nockenkupplung 8 auf die horizontale Welle. Zum visuellen Ablesen der Bearbeitungstiefe und zum Einstellen der Nocken ist der Schenkel 4 an der linken Wand des Bohrkopfes montiert.

Zur manuellen Bewegung des Bohrkopfes entlang der Führungssäulen gibt es einen Mechanismus, der aus einem Schneckenpaar 2 und einem Zahnstangenpaar 1 besteht. Um den Vorschubmechanismus vor Bruch zu schützen, gibt es eine Sicherheitskupplung 15. Mutter 16 und Schraube 17 sind zum Einstellen des Federgegengewichts verwendet.

Die Spindel (Abb. 11) ist auf zwei Kugellagern gelagert. Die axiale Vorschubkraft wird vom unteren Axiallager und die Werkzeugausstoßkraft vom oberen wahrgenommen. Die Lager befinden sich in der Hülse 3, die sich mit Hilfe eines Zahnstangenpaares entlang der Achse bewegt. Spindellager werden mit Mutter 1 eingestellt

Zum Ausschlagen des Werkzeugs wird eine spezielle Vorrichtung am Spindelkopf verwendet. Knockout tritt auf, wenn die Spindel durch das Handrad angehoben wird. Der Halter des Geräts liegt am Körper des Bohrkopfs an, und der Hebel 4 dreht sich um die Achse und schlägt das Werkzeug aus.

Schaltplan

Durch Einschalten der Einfahrmaschine Q1 werden Haupt- und Hilfsstromkreise bestromt, die Signallampe H2 an der Fernsteuerung leuchtet auf. Wenn Kühlung und Beleuchtung benötigt werden, werden die entsprechenden Schalter auf die Position ON gestellt.

Durch Drücken des Tasters S2 nach RECHTS wird die Starterspule K1 erregt, die Hauptkontakte schalten den Elektromotor M1 für die Rechtsdrehung der Spindel ein. Über die Hilfskontakte K1 wird der Starter K2 eingeschaltet, der den Elektromotor M2 und das Verzögerungsrelais K7 umfasst.

Durch Drücken der LINKEN Taste S3 werden der Starter K1, der Motor M1 und das Relais K7 deaktiviert. Nach der Entladung des Kondensators C3 werden die Kontakte des Relais K7 (28-26) geschlossen und der Kurzschlussstarter im Elektromotor M1 für die Linksdrehung der Spindel eingeschaltet. Relais K7 zieht wieder an.

Bei automatischem Reversieren erfolgen diese Umschaltungen, wenn der Mikroschalter S6 durch einen auf dem Ziffernblatt angebrachten Nocken betätigt wird.

Das Stoppen erfolgt durch Drücken der Taste S1 STOP. Dabei werden die Starter K1 bzw. Kurzschluss K2, die die Elektromotoren M1, M2 abschalten, abgeschaltet. Über die Kontakte des Relais K7 (7-9) wird das Relais K6 eingeschaltet, gefolgt von der Aktivierung der Starter K4 und K5. Die Motorwicklungen M1 sind über die Gleichrichter V1, V2 mit dem Transformator T1 verbunden. Die Spindel wird elektrodynamisch gebremst.

Nach der Entladung der Kondensatoren C1, C2 wird das Relais K6 abgeschaltet, wodurch die Starter K4, K5 abgeschaltet werden.

Wenn beim Umschalten der Geschwindigkeiten die Zahnräder nicht eingreifen, wird eine Schaukelbewegung des Rotors des Motors M1 aufgebracht. Durch Drücken der S4 SWING-Taste wird der K4-Starter eingeschaltet und liefert eine reduzierte gleichgerichtete Spannung durch die Phasen IC2-IC3.

Durch den Widerstand R2 wird das Relais K6 mit einer Verzögerung eingeschaltet, was den Starter K4 ausschaltet und den Starter K5 einschaltet. In diesem Fall fließt die reduzierte Spannung durch die Phasen ICI-IC2. Solche Schaltungen sorgen für ein Schwingen des Rotors, was das Wechseln der Gänge erleichtert.

Die Vertikalbohrmaschine 2n125 ist zum Bohren, Reiben, Senken, Reiben von Löchern in Teilen in Einzel- und Kleinserienfertigung bestimmt. Die Genauigkeitsklasse der Maschine ist H (normal).

Die Konstruktion der Bohrmaschine ist ausreichend steif und langlebig, wodurch die Möglichkeit von Vibrationen während der Bearbeitung ausgeschlossen wird. Es können Teile aus verschiedenen Materialien (Stahl, Gusseisen, NE-Werkstoffe), Hochgeschwindigkeitswerkzeugen (R6M5, R18) oder Hartmetall (TK, VK) bearbeitet werden.

Bohrmaschinengerät:

- Hauptantrieb;

- Maschinengeschwindigkeitsfeld;

- Kolbenpumpe;

- Kolbenpumpe;

- Maschinenfutterkasten;

- Säule, Tisch, Herd;

- Mechanismus zur Steuerung von Rotationsgeschwindigkeiten und Vorschüben;

- Kleiderschrank;

- Elektrische Ausrüstung der Maschine;

- Spindel;

- Kühlsystem der Maschine;

- Bohrmaschinenkopf.

3. Kühlschaltventil;

4.19 Einstellbolzen des Tischkeils und des Bohrkopfs;

5. Griff zum Bewegen des Tisches und des Kopfes;

6.18 Tisch- und Kopfklemmschrauben;

10.Signaltaster MASCHINE EIN;

11. Taste zum Einschalten des Rechtslaufs der Spindel;

12. Taste zum Einschalten des Linkslaufs der Spindel;

13. Taste zum Einschalten der Schaukelbewegung der Spindel beim Umschalten von Drehzahlen und Vorschüben S;

14. Schaltgriff;

21. Griff zum Wechseln von Feeds;

22. Aktivierungstaste für manuelle Zufuhr;

23. Handrad des Vorschubmechanismus;

24. Glied zum Zählen der Verarbeitungstiefe;

27. Kühlpumpenschalter;

28. Nocken zum Einstellen der Bearbeitungstiefe;

29. Nocken zum Einstellen der Tiefe des zu schneidenden Gewindes;

30. Der Hebel für die automatische Umkehr des Hauptantriebs, wenn der angegebene Wert der Tiefe des geschnittenen Fadens erreicht ist;

31. Hebel zum Abschalten des Vorschubs bei Erreichen einer vorgegebenen Tiefe der Lochbearbeitung;

32. Winkel zur manuellen Bewegung des Kopfes.

Dank der beweglichen Einheiten 5, 7, 8 empfängt und überträgt das Getriebe 12 verschiedene Drehzahlen an die Spindel. Die Wellenstützen (Lager) des Getriebes befinden sich in zwei Platten 1 und 4, die mit vier Kupplungen 6 aneinander befestigt sind. Das Getriebe dreht sich von einem vertikal angeordneten Elektromotor über eine elastische Sicherheitskupplung 10 und ein Stirnrad 9.

Welle 2 - Hülse - ist mit einem Langloch versehen, durch das die Drehung auf die Spindel übertragen wird. Über das Zahnradpaar 3 wird das Drehmoment auf den Einzugskasten übertragen.

Der Vorschubkasten ist in einem separaten Gussgehäuse gelagert und im Bohrkopf montiert. Die Bewegung erfolgt über zwei Dreifach-Zahnradblöcke und erhält neun verschiedene Vorschübe.

| Video (zum Abspielen klicken). |

Der Zuführmechanismus ist mit der Zuführbox verbunden und dient dazu, verschiedene Vorgänge auszuführen, nämlich:

- manuelle Zuführung des Schneidwerkzeugs zum Werkstück;

- Einschalten des Arbeitsvorschubs des Werkzeugs;

- manuelle Vorschubbewegung;

- Ausschalten des Arbeitsvorschubs des Werkzeugs;

- manuelles Zurückziehen des Spindelkopfes nach oben;

- Handvorschub S, zum Schneiden verschiedener Fäden.