Im Detail: Do-it-yourself-Reparatur eines Schweißinverters mma 250 von einem echten Meister für die Website my.housecope.com.

Verbindung:

Master-Oszillator - uc3846dw, tl082 und 2 Stck. tl084i, Aufbau - ao4606, Schalter - gw45hf60wd, Ausgangsgleichrichter - stth60w03cw

Ohne Lebenszeichen gebracht. Die Überprüfung ergab eine tote Rolle bei 12 V (explodiert) und 4N90C. Geändert, eingeschaltet. Leistung +24, +12 und -15, alles ist stabil, auf dem Master ist eine Säge, der Ausgang ist stumm. Ich überprüfe die Elemente weiter auf Totheit - die Dioden sind am Leben, ich habe die Schlüssel noch nicht überprüft, in den Schlüsselketten befinden sich zwei kleine Schals, auf denen sich in der Mitte entweder 2 Dinistoren oder eine Zenerdiode befinden. im Allgemeinen habe ich keine Daten in Tyrnet gefunden. Kennzeichnung BM1238 und BM1243. Vielleicht wird jemand sagen? Auf der Platine wird eine Seite überhaupt nicht aufgerufen, auf der anderen Seite - als würde ein Kondensator aufgeladen und dann unendlich. Es sollte sein?

Es würde nicht schaden, ein Diagramm von ihm zu haben, aber ich kann nichts finden. Gefunden ein paar ähnliche, aber ein wenig anders. Wenn ja, bitte teilen. Gerät mit vertikal angeordneten Anschlüssen.

Gibt es einen Prozessor? Ich habe es in der Komposition nicht angegeben, aber ich kann es anhand der Bilder nicht verstehen

Überprüfen Sie Ihre Schlüssel. Ich löte jeden Transistor persönlich aus und kontrolliere, da ist es schwer einen Defekt zu finden.

Radist Morze, BMxxxx Dies sind bidirektionale Zenerdioden in IGBT-Gattern bei 15 V. Sie können sowohl 15 V als auch 18 V verwenden. Die Nummerierung ist unterschiedlich.

REKKA, aber wo kommt der Prozessor her? es ist nicht für 20-30 mäher maschine.

Irina Slawadanke für die erschöpfende antwort. Ich habe mir eine Art Schaltung angesehen und bin auch zu dem Schluss gekommen, dass dies Zenerdioden sind, nur dass sie in dieser Schaltung Rücken an Rücken geschaltet sind. Und ich kenne mich bereits mit Nummern aus. Nur die Zusammensetzung ist etwas anders. Anscheinend gibt es 3846 mit externer Erregung, und dieser Generator ist auf tl082. Danach kommen 2 Stück tl084i und dann 3846. Und auf diesem Diagramm ist alles auf tl084.

habe eine defekte diode gefunden. eine der Rücken-an-Rücken-tl082-Rohrleitungen. Jetzt suche ich Infos und Ersatz.

| Video (zum Abspielen klicken). |

Die Diode war in einem halb zerrissenen Zustand, Sie drücken mit einer Sonde darauf - es klingelt. auf dem Brett zuerst auch angerufen, dann aufgehört. Geändert, aber kein Nutzen.

Radist Morze, es gibt eine MMA ZX7-225 Schaltung im Netz, hier sind es max. in der Nähe erforderlich oder ZX7200IGBT.

Dieses Schema passt zu meinem Dnjepr, es ist auch dreistöckig. aber dieser ist ein Fremder. e-dong“ Single-Board. Nun, ich schreibe darüber mit einer vertikalen Anordnung von Bajonettverschlüssen.

REKKA, was haben die Tasten damit zu tun, wenn die Impulse der Regierung nicht aus dem Mikro gehen? Bei 3846 gibt es eine Säge auf Bein 8, es gibt einen Impuls auf Bein 10 und der Ausgang ist tot.

Übrigens dachte ich, dass 3846 tot ist, ich habe es ersetzt - dasselbe. tl082 auch getauscht, ebenfalls nutzlos. Ich sündige auf tl084i, aber ich habe sie nicht

hier ist das ZX-7-Schema ähnlich, aber im Detail nicht ganz identisch.

REKKA, ich dachte zuerst auch, dass tote Tasten einen Impuls auslösen könnten, aber zwischen Mikro und Tasten sitzen noch Außendienstmitarbeiter. Ja, und ich habe die Tasten gelötet, der Effekt ist der gleiche. Auf der anderen Seite werden abgebrochene Tasten den Impuls nicht töten, weil. zwischen Außendienstmitarbeitern und igbt herrscht Trance. Nein, irgendwo im Generator liegt ein Problem vor.

Ich denke ich habe es. Ein durchgebrannter Stub-Chip, höchstwahrscheinlich 15 Volt, nicht 12. Ich war verwirrt durch einen Beitrag im Internet, dass Operationsverstärker verzerrt sein können. Nachdem ich mehrere Schemata überprüft hatte, sah ich keine, wo es +12, -15 und +24 sein würde. Überall Essen ist +15, -15, +24. Ich habe jetzt keine 15-V-Kurbeln, ich muss eine Verbindung von einem Labornetzteil herstellen. Ich werde die Ergebnisse posten. Möglicherweise später, weil die Lichter ausgeschaltet werden.

Leute, ich hatte recht! Ich änderte die Rolle 12 auf 15 und die Impulse liefen. Warum hat mich niemand korrigiert? Ich habe am Anfang geschrieben. Ich sammle das Gerät. Ich werde versuchen zu kochen und zurückschreiben.

Sverkalnik verdient, aber meiner Meinung nach ist es ein wertloses Gerät. Die angegebene Stromstärke von 250 Ampere kann grundsätzlich nicht angegeben werden, da die paarweise arbeitenden Schlüssel 45 Ampere betragen. Insgesamt beträgt jede Schulter ebenfalls 45 Ampere. Das Datenblatt sagt, dass dies der maximale Strom ist.Nehmen wir an, im gepulsten Modus sind es mehr als das Doppelte, also insgesamt 90 für jede Schulter, was 180 für die gesamte Brücke bedeutet. Die Frage ist, von was für 250 Ampere können wir sprechen? Chinesisches Gerät - Chinesischer Strom. Versucht zu kochen. Mein "Dnipro mma-200" kocht besser und der Strom gibt mehr aus. Dies ist keine Werbung für den Dnjepr, sondern nur zum Vergleich. Fazit - Gouno nicht kaufen.

- Die Brücke pumpt die Primärseite. in der Sekundärseite - sein Strom und seine Spannung. und die Anzahl der Windungen in der Sekundärseite.

KRAB, sorry, das ist mir gestern Abend auch aufgefallen. Ich bin hierher gekommen, um die Nachricht zu korrigieren, und hier ist ein neuer Beitrag 🙂 Ich bin ihm zuvorgekommen!

Trotzdem sind meiner Meinung nach dreistöckige Gebäude besser.

Ich lege 110 Ampere auf den Edon, ich koche eine Profilpfeife. Scheiße Naht. Ich wette alleine - eine ganz andere Sache. Im Allgemeinen koche ich es mit meinem Gerät bei 75-100 Ampere, je nach Nahtstelle. Und edon auf dem 110 „Regal“ wird nicht warm, aber ich schweige im Allgemeinen über die Rippe.

Natürlich ist alles auf die nichtlineare Abhängigkeit des Reglers im Edon zurückzuführen. Ich habe eine digitale Waage, also kümmere ich mich nicht um die Position des Reglers und die Diskrepanz zwischen seinen nichtlinearen Eigenschaften und den Markierungen auf dem Gehäuse. Obwohl die Waage auch falsch eingestellt sein kann, wenn jemand sie vermasselt hat.

Ihr „Dnipro MMA-200“ ist also ein 100 % chinesisches Gerät, schauen Sie nicht auf den Namen,

Wenn Sie bereits einen rein nativen Wechselrichter haben möchten, nehmen Sie Paton, dies ist eine ukrainische Baugruppe

Tynalex, ukrainische Versammlung, jetzt nehme ich fast nichts, sie tragen uns nicht. und laut Ihrem ersten Link wird das amerikanische iPhone auch in China hergestellt. Yellowhorns haben eine billigere Produktion. Norwegische Wadenfänger bringen den gefangenen Fisch zur Verarbeitung nach China, und dann wird das fertige Produkt nach Norwegen gebracht. Schätzen Sie, wie viele Arbeitsstunden die Crew verbraucht, wie viel Treibstoff, aber es ist immer noch billiger für sie, weil die Fischverarbeitung in Norwegen sehr teuer ist. Ich wollte einmal eine Non-Party für mich selbst machen, aber die Details beliefen sich auf etwa zweitausend Griwna, und ich habe etwas anderes nicht berücksichtigt, aber ich habe einfach nichts gefunden und kannte die Preise nicht. Und es muss noch getan werden. Infolgedessen habe ich Tyrnet gegraben und mir ein Fabrik-Tyrnet gekauft, in einem Koffer, und für weitere 970 Griwna, wie es scheint. Es scheint mit Lieferung 1040 gekostet zu haben, und sie sind bereits überkocht. Seit kurzem funktioniert die Antihaftbeschichtung nicht mehr, aber das ist ein anderes Thema. Und im Allgemeinen ist dieses Thema bereits seit zwei Tagen geschlossen, wir werden nicht überfluten.

Diese Geräte sind seit langem bekannt und die Schemata darauf sind 1: 1 (ich bin seit langem im Ordner

Sag mir, was für ein Streuner ist auf diesem Foto wie ein Transistor und was ist seine Markierung?

sp700, und hier wurde ein kleiner Link zum Diagramm höher gelegt. Schluchzen – aber ein Transistor ist ein Transistor.

Hallo Leser der Seite, ich habe hier viel über die Reparatur verschiedener SAs gelesen und möchte nun meine Erfahrungen selbst teilen. Der Schweißinverter zum Lichtbogenschweißen „Hero MMA MINI-250“ wurde in dieser Woche zur Reparatur gebracht.

Das Gerät wird in IGBT-Technologie oder (Halbbrücke) hergestellt.

Mit einer Beschwerde des Besitzers, dass die Elektrode klebt und nicht schweißen will. Nach dem Netzwerken

und Versuche, das Teil zu schweißen, nichts funktionierte. Und nachdem der Schweißstrom auf einen höheren Wert geändert wurde, begann die Schweißnaht zu rauchen und es war ein elektrisches Knistern zu hören. Der Besitzer sagte, dass die Ursache des Ausfalls nicht die richtige Wahl des Schweißstroms für die Elektrode war.

Achtung: Alle Arbeiten zur Reparatur und Instandsetzung des Schweißinverters führen Sie auf eigene Gefahr und Gefahr durch.

Nach der Demontage wurde beschlossen, das Netzteil abzuschrauben und zu überprüfen.

Ein verbrannter 150-Ohm-Widerstand bei 10 W wurde gefunden.

Die Diodenbrücke für 100 V 35 A und das Relais für 24 35 A funktionierten.

Und im Netzteil wurde ein angeschwollener Kondensator 470 Mikrofarad x 450 V gefunden, der ersetzt wurde.

Überprüfen Sie als Nächstes die obere Platte.

- Power-Key-Treiber. (bei diesem Schal ist alles Mögliche geprüft, der Widerstand sollte nicht mehr als 10 Ohm betragen).

- Power-Tasten.

- Stromversorgung 24 V. (der Transistor K2611 oder sein Analog wird überprüft und sein Bodykit, siehe Foto).

- Master-Generator. (Alle Feldeffekttransistoren werden überprüft, Sie können dies überprüfen, indem Sie das Schweißen einschalten. Beim Ein- und Ausschalten sollte ein Generatorquietschen auftreten).

Keys IRG4PC50UD oder seine Analoga sind hier installiert. Mit einem Multimeter im Diodentestmodus müssen Sie die Beine des Transistors „E“ und „C“ in einer Richtung klingeln lassen, sie sollten klingeln, und in der anderen Richtung sollten sie nicht klingeln, der Transistor muss entladen werden (schließen alle Beine).An den Beinen „G“ und „E“ sollte der Widerstand unabhängig von der Polarität unendlich sein.

Als nächstes müssen Sie an das Bein „G“ - „+“ und an „E“ „-“ 12 Volt DC anlegen. und klingeln die Beine "C" und "E", sie sollten klingeln. Als nächstes müssen Sie die Ladung vom Transistor entfernen ( Beine schließen). Die Beine „C“ und „E“ sollten unendlichen Widerstand haben. Wenn alle diese Bedingungen erfüllt sind, funktioniert der Transistor, und Sie müssen alle Transistoren überprüfen.

Dioden gehen extrem selten kaputt, aber wenn eine kaputt geht, dann macht sie nach sich selbst alle anderen kaputt. Ein ungefähres Diagramm dieses MMA-250-Schweißens ist hier (nicht vollständig). Nachdem alle defekten Teile ausgetauscht wurden, montieren wir das Schweißgerät in umgekehrter Reihenfolge und prüfen es auf Funktionsfähigkeit. Autor von Artikel 4ei3

Mit dem Aufkommen leistungsstarker Hochspannungstransistoren und -dioden Schweißinverter. Ihre Hauptvorteile: kleine Abmessungen, stufenlose Einstellung des Schweißstroms, Überlastschutz. Das Gewicht eines Schweißinverters mit einer Stromstärke von bis zu 250 Ampere beträgt nur wenige Kilogramm.

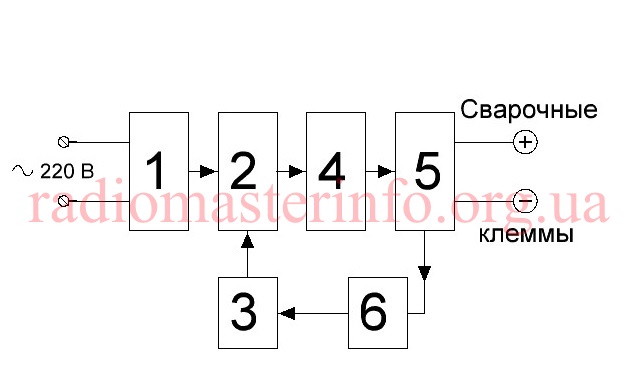

Arbeitsprinzip Schweißinverter wird aus folgendem Blockschaltbild deutlich:

Netzwechselspannung 220 V wird einem transformatorlosen Gleichrichter und Filter (1) zugeführt, der eine konstante Spannung von 310 V erzeugt. Diese Spannung speist eine leistungsstarke Endstufe (2). Diese leistungsstarke Ausgangsstufe erhält vom Generator (3) Impulse mit einer Frequenz von 40-70 kHz. Verstärkte Impulse werden einem Impulstransformator (4) und dann einem leistungsstarken Gleichrichter (5) zugeführt, an dem die Schweißanschlüsse angeschlossen sind. Die Überlastkontroll- und Schutzeinheit (6) regelt den Schweißstrom und schützt ihn.

Als Wandler arbeitet mit Frequenzen von 40-70 kHz und höher und nicht wie ein herkömmliches Schweißgerät mit einer Frequenz von 50 Hz. Die Abmessungen und das Gewicht seines Impulstransformators sind zehnmal kleiner als ein herkömmlicher 50-Hz-Schweißtransformator. Ja, und das Vorhandensein eines elektronischen Steuerkreises ermöglicht es Ihnen, den Schweißstrom stufenlos einzustellen und einen wirksamen Schutz vor Überlastung zu bieten.

Betrachten wir ein konkretes Beispiel.

Wandler aufgehört zu kochen. Der Lüfter läuft, die Anzeige leuchtet, aber der Lichtbogen erscheint nicht.

Diese Art von Wechselrichtern ist weit verbreitet. Dieses Modell heißt „Gerrard MMA 200»

Ich habe es geschafft, die Wechselrichterschaltung MMA 250 zu finden, die sich als sehr ähnlich herausstellte und bei der Reparatur sehr geholfen hat. Sein Hauptunterschied zum gewünschten Schema MMA 200:

- In der Endstufe sind 3 parallel geschaltete Feldeffekttransistoren u MMA 200 - bis 2.

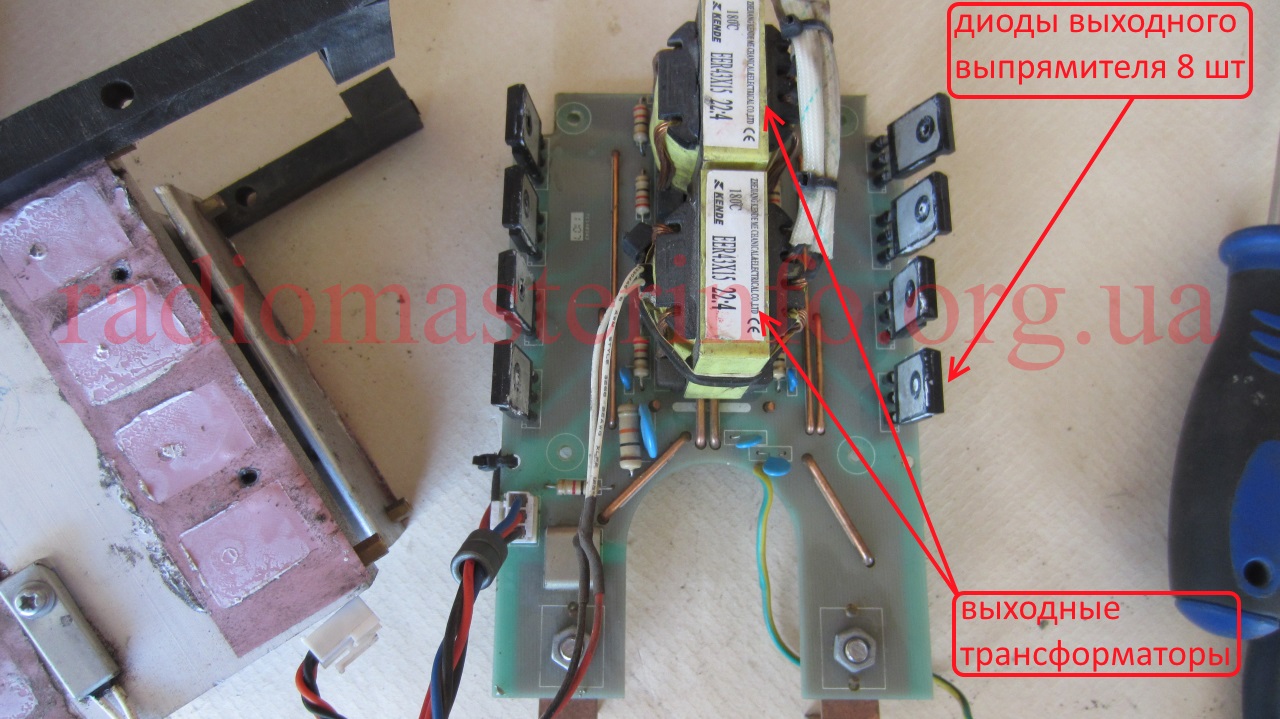

- Ausgangsimpulstransformator 3, und MMA 200 - nur 2.

Der Rest des Schemas ist identisch.

Am Anfang des Artikels wird das Blockschaltbild des Schweißinverters beschrieben. Aus dieser Beschreibung geht das klar hervor Schweißinverter, dies ist ein leistungsstarkes Schaltnetzteil mit einer Leerlaufspannung von ca. 55 V, die für das Entstehen eines Schweißlichtbogens erforderlich ist, sowie einem einstellbaren Schweißstrom, in diesem Fall bis zu 200 A. Der Impulsgenerator ist hergestellt auf einer U2-Mikroschaltung vom Typ SG3525AN, die zwei Ausgänge zur Steuerung nachfolgender Verstärker hat. Der Generator U2 selbst wird über einen Operationsverstärker U1 Typ CA 3140 gesteuert. Diese Schaltung steuert das Tastverhältnis der Generatorimpulse und damit den Ausgangsstromwert, der durch den auf der Frontplatte angezeigten Stromsteuerwiderstand eingestellt wird.

Vom Ausgang des Generators werden die Impulse einem Vorverstärker zugeführt, der aus Bipolartransistoren Q6–Q9 und Feldgeräten Q22–Q24 besteht, die an einem T3-Transformator arbeiten. Dieser Transformator hat 4 Ausgangswicklungen, die über die Former Impulse an 4 Zweige der nach Brückenschaltung aufgebauten Ausgangsstufe liefern.In jeder Schulter stehen parallel zwei oder drei leistungsstarke Außendienstmitarbeiter. Im MMA 200-Schema - jeweils zwei, im MMA 250-Schema - jeweils drei. In meinem Fall kostete MMA - 200 zwei Feldeffekttransistoren vom Typ K2837 (2SK2837).

Von der Ausgangsstufe werden über die Transformatoren T5, T6 starke Impulse dem Gleichrichter zugeführt. Der Gleichrichter besteht aus zwei (MMA 200) oder drei (MMA 250) Mittelweg-Vollweg-Gleichrichterschaltungen. Ihre Ausgänge sind parallel geschaltet.

Ein Rückkopplungssignal wird vom Gleichrichterausgang über die Anschlüsse X35 und X26 zugeführt.

Außerdem wird das Rückkopplungssignal von der Ausgangsstufe über den Stromtransformator T1 der Überlastschutzschaltung zugeführt, die aus dem Thyristor Q3 und den Transistoren Q4 und Q5 besteht.

Die Ausgangsstufe wird von einem Netzspannungsgleichrichter gespeist, der auf einer VD70-Diodenbrücke und den Kondensatoren C77-C79 montiert ist und eine Spannung von 310 V erzeugt.

Zur Versorgung von Niederspannungsschaltungen wird ein separates Schaltnetzteil verwendet, das an den Transistoren Q25, Q26 und dem Transformator T2 hergestellt wird. Dieses Netzteil erzeugt eine Spannung von +25 V, aus der zusätzlich über U10 +12 V generiert werden.

Kommen wir zurück zum Umbau. Nach dem Öffnen des Gehäuses wurde durch Sichtprüfung ein verbrannter Kondensator von 4,7 Mikrofarad bei 250 V festgestellt.

Dies ist einer der Kondensatoren, über die die Ausgangsübertrager mit der Ausgangsstufe auf den Feldern verbunden sind.

Der Kondensator wurde ausgetauscht, der Wechselrichter funktionierte. Alle Spannungen sind normal. Ein paar Tage später funktionierte der Wechselrichter wieder nicht mehr.

Eine genaue Untersuchung ergab zwei kaputte Widerstände im Gate-Kreis der Ausgangstransistoren. Ihr Nennwert beträgt 6,8 Ohm, tatsächlich befinden sie sich in einer Klippe.

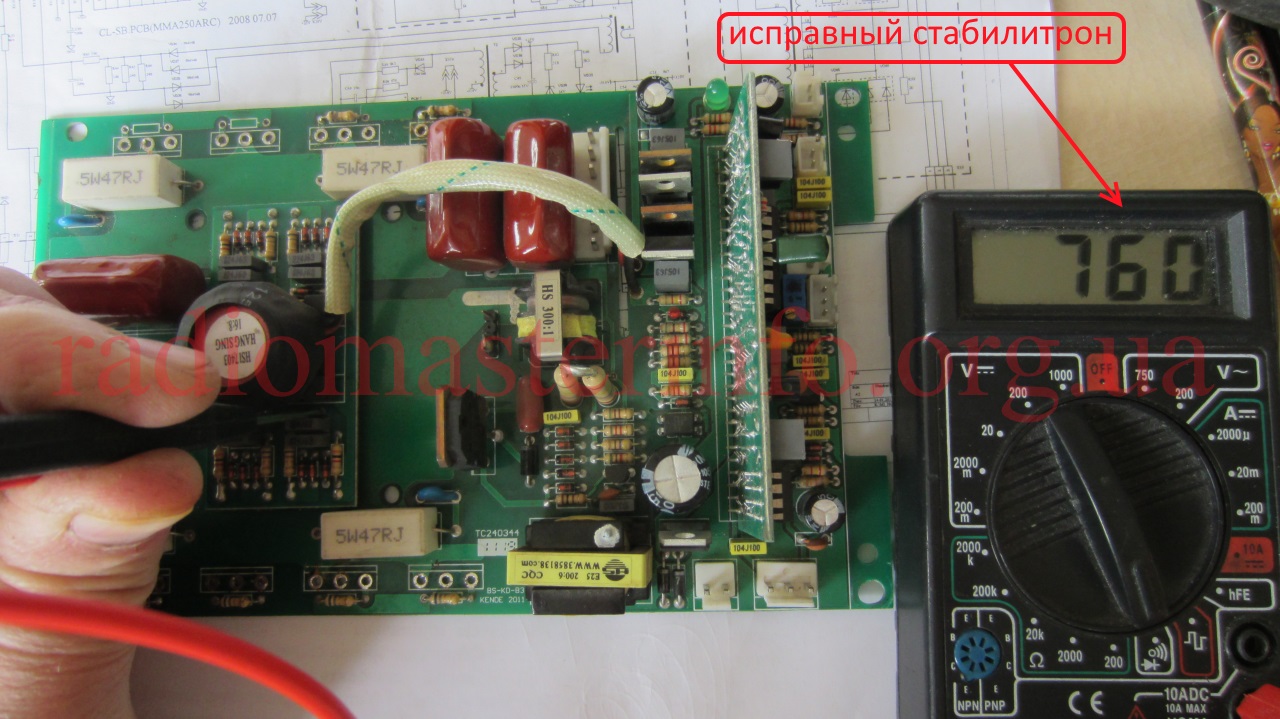

Alle acht Ausgangs-FETs wurden getestet. Wie oben erwähnt, sind sie zwei in jeder Schulter enthalten. Zwei Schultern, d.h. vier Außendienstmitarbeiter sind außer Betrieb, ihre Leitungen sind miteinander kurzgeschlossen. Bei einem solchen Defekt tritt Hochspannung von den Drain-Schaltungen in die Gate-Schaltungen ein. Daher wurden die Eingangskreise überprüft. Auch dort wurden fehlerhafte Elemente gefunden. Dies ist eine Zenerdiode und eine Diode im Impulsformungskreis an den Eingängen der Ausgangstransistoren.

Die Überprüfung erfolgte ohne Auslöten von Teilen, indem die Widerstände zwischen den gleichen Punkten aller vier Impulsformer verglichen wurden.

Alle anderen Schaltungen wurden ebenfalls bis zu den Ausgangsklemmen überprüft.

Bei der Überprüfung der Ausgangsaußendienstmitarbeiter waren sie alle verlötet. Fehlerhaft, wie oben erwähnt, stellte sich heraus, dass es 4 war.

Die erste Einbindung erfolgte ganz ohne leistungsstarke Feldeffekttransistoren. Bei dieser Aufnahme wurde die Funktionsfähigkeit aller Netzteile 310 V, 25 V, 12 V geprüft, sie sind normal.

Spannungsprüfpunkte auf dem Diagramm:

Prüfen der Spannung von 25 V auf der Platine:

Prüfen der Spannung von 12 V auf der Platine:

Danach wurden die Pulse an den Ausgängen des Pulsgenerators und an den Ausgängen der Shaper überprüft.

Pulse am Ausgang der Shaper, vor leistungsstarken Feldeffekttransistoren:

Dann wurden alle Gleichrichterdioden auf Leckage geprüft. Da sie parallel geschaltet sind und am Ausgang ein Widerstand angeschlossen ist, betrug der Ableitwiderstand ca. 10 kΩ. Bei der Überprüfung jeder einzelnen Diode beträgt der Leckstrom mehr als 1 mΩ.

Außerdem wurde beschlossen, die Ausgangsstufe auf vier Feldeffekttransistoren aufzubauen, wobei nicht zwei, sondern ein Transistor in jeden Arm eingebaut wurde. Erstens bleibt das Ausfallrisiko der Ausgangstransistoren nach einer solchen Fehlfunktion bestehen, obwohl es durch die Überprüfung aller anderen Schaltungen und des Betriebs der Stromversorgung minimiert wird. Außerdem kann davon ausgegangen werden, dass bei zwei Transistoren in jedem Zweig der Ausgangsstrom bis zu 200 A beträgt (MMA 200), wenn drei Transistoren vorhanden sind, beträgt der Ausgangsstrom bis zu 250 A, und wenn jeweils ein Transistor vorhanden ist, kann der Strom leicht 80 A erreichen. Dies bedeutet, dass Sie bei der Installation eines Transistors pro Arm mit Elektroden kochen können bis 2mm.

Es wurde beschlossen, die erste Steuerung kurzfristig in den XX-Modus durch einen 2,2-kW-Kessel aufzunehmen.Dies kann die Folgen eines Unfalls minimieren, wenn dennoch eine Fehlfunktion übersehen wurde. In diesem Fall wurde die Spannung an den Klemmen gemessen:

Alles funktioniert gut. Lediglich die Rückkopplungs- und Schutzschaltungen wurden nicht getestet. Die Signale dieser Schaltungen erscheinen jedoch nur bei Vorhandensein eines signifikanten Ausgangsstroms.

Da das Einschalten gut geklappt hat, die Ausgangsspannung auch im normalen Bereich liegt, entfernen wir die in Reihe geschalteten Boiler und schalten die Schweißung direkt ans Netz. Überprüfen Sie erneut die Ausgangsspannung. Sie ist etwas höher und innerhalb von 55 V. Das ist ganz normal.

Wir versuchen, für kurze Zeit zu kochen, während wir den Betrieb des Rückkopplungskreises beobachten. Das Ergebnis der Rückkopplungsschaltung ist eine Änderung der Dauer der Oszillatorimpulse, die wir an den Eingängen der Transistoren der Ausgangsstufen beobachten werden.

Wenn sich der Laststrom ändert, ändern sie sich. Die Schaltung funktioniert also einwandfrei.

Sie können die fehlenden Ausgangstransistoren kaufen und an Ort und Stelle installieren.

Das Material des Artikels wird auf Video dupliziert:

Inverter-Schweißgeräte erfreuen sich bei Schweißmeistern aufgrund ihrer kompakten Größe, ihres geringen Gewichts und ihres günstigen Preises immer größerer Beliebtheit. Wie jedes andere Gerät können diese Geräte aufgrund von unsachgemäßem Betrieb oder aufgrund von Konstruktionsfehlern ausfallen. In einigen Fällen kann die Reparatur von Inverter-Schweißgeräten unabhängig durchgeführt werden, indem das Gerät des Inverters untersucht wird, aber es gibt Pannen, die nur in einem Servicecenter behoben werden können.

Schweißwechselrichter werden je nach Modell sowohl mit einem Haushaltsstromnetz (220 V) als auch mit einem Drehstrom (380 V) betrieben. Beim Anschluss des Geräts an ein Haushaltsnetzwerk ist lediglich der Stromverbrauch zu beachten. Wenn die Möglichkeiten der elektrischen Verkabelung überschritten werden, funktioniert das Gerät nicht mit einem durchhängenden Netzwerk.

Das Gerät des Inverter-Schweißgeräts umfasst also die folgenden Hauptmodule.

Genau wie Dioden werden Transistoren zur besseren Wärmeableitung auf Kühlkörper montiert. Um den Transistorblock vor Spannungsspitzen zu schützen, ist ihm ein RC-Filter vorgeschaltet.

Unten ist ein Diagramm, das das Funktionsprinzip des Schweißinverters deutlich zeigt.

Das Funktionsprinzip dieses Moduls der Schweißmaschine ist also wie folgt. Der Primärgleichrichter des Wechselrichters erhält Spannung aus dem Stromnetz des Haushalts oder von Generatoren, Benzin oder Diesel. Der eingehende Strom ist variabel, fließt aber durch den Diodenblock, wird dauerhaft. Der gleichgerichtete Strom wird dem Wechselrichter zugeführt, wo er umgekehrt in Wechselstrom umgewandelt wird, jedoch mit geänderter Frequenzcharakteristik, dh er wird hochfrequent. Außerdem wird die Hochfrequenzspannung durch einen Transformator auf 60-70 V bei gleichzeitiger Erhöhung der Stromstärke reduziert. In der nächsten Stufe gelangt der Strom wieder in den Gleichrichter, wo er in Gleichstrom umgewandelt wird, wonach er den Ausgangsklemmen des Geräts zugeführt wird. Alle aktuellen Konvertierung von einer Mikroprozessor-Steuereinheit gesteuert.

Moderne Wechselrichter, insbesondere solche, die auf der Basis eines IGBT-Moduls hergestellt werden, stellen ziemlich hohe Anforderungen an die Betriebsvorschriften. Dies erklärt sich aus der Tatsache, dass während des Betriebs des Geräts seine internen Module geben viel Wärme ab. Obwohl sowohl Kühlkörper als auch ein Lüfter verwendet werden, um die Wärme von Netzteilen und Elektronikplatinen abzuführen, reichen diese Maßnahmen manchmal nicht aus, insbesondere bei preiswerten Geräten. Daher müssen die in den Anweisungen für das Gerät angegebenen Regeln strikt befolgt werden, was ein regelmäßiges Abschalten des Geräts zum Kühlen impliziert.

Diese Regel wird allgemein als „Duration On“ (DU) bezeichnet, die in Prozent gemessen wird.Wird die PV nicht beachtet, überhitzen die Hauptkomponenten des Geräts und fallen aus. Wenn dies bei einem neuen Gerät auftritt, unterliegt dieser Fehler nicht der Garantiereparatur.

Auch wenn das Inverter-Schweißgerät läuft in staubigen Räumen, Staub setzt sich auf seinen Heizkörpern ab und stört die normale Wärmeübertragung, was unweigerlich zu Überhitzung und Ausfall elektrischer Komponenten führt. Wenn Staub in der Luft nicht beseitigt werden kann, muss das Wechselrichtergehäuse häufiger geöffnet und alle Komponenten des Geräts von angesammelten Verunreinigungen gereinigt werden.

Aber meistens fallen Wechselrichter aus, wenn sie bei niedrigen Temperaturen arbeiten. Ausfälle treten aufgrund des Auftretens von Kondensat auf einer erhitzten Steuerplatine auf, was zu einem Kurzschluss zwischen den Teilen dieses elektronischen Moduls führt.

Eine Besonderheit der Wechselrichter ist das Vorhandensein einer elektronischen Steuerplatine, sodass nur ein qualifizierter Fachmann eine Fehlfunktion in diesem Gerät diagnostizieren und beheben kann.. Außerdem können Diodenbrücken, Transistorblöcke, Transformatoren und andere Teile des Stromkreises des Geräts ausfallen. Um die Diagnose mit Ihren eigenen Händen durchzuführen, müssen Sie über bestimmte Kenntnisse und Fähigkeiten im Umgang mit Messgeräten wie einem Oszilloskop und einem Multimeter verfügen.

Aus dem Vorstehenden wird deutlich, dass es nicht empfehlenswert ist, ohne die erforderlichen Fähigkeiten und Kenntnisse mit der Reparatur des Geräts, insbesondere der Elektronik, zu beginnen. Andernfalls kann es vollständig deaktiviert werden, und die Reparatur des Schweißinverters kostet die Hälfte der Kosten eines neuen Geräts.

Wie bereits erwähnt, fallen Wechselrichter aufgrund der Auswirkungen externer Faktoren auf die „lebenswichtigen“ Blöcke des Apparats aus. Außerdem können Fehlfunktionen des Schweißinverters durch unsachgemäßen Betrieb des Geräts oder Fehler in seinen Einstellungen auftreten. Die häufigsten Störungen oder Unterbrechungen im Betrieb von Wechselrichtern sind die folgenden.

Dieser Fehler wird häufig verursacht Netzwerkkabel defekt Gerät. Daher müssen Sie zuerst das Gehäuse vom Gerät entfernen und jeden Kabeldraht mit einem Tester durchringen. Wenn jedoch mit dem Kabel alles in Ordnung ist, ist eine ernsthaftere Diagnose des Wechselrichters erforderlich. Möglicherweise liegt das Problem in der Standby-Stromversorgung des Geräts. Die Technik zur Reparatur des „Dienstzimmers“ am Beispiel eines Wechselrichters der Marke Resant wird in diesem Video gezeigt.

Dieser Fehler kann durch eine falsche Stromeinstellung für einen bestimmten Elektrodendurchmesser verursacht werden.

Es sollte auch berücksichtigt werden Schweißgeschwindigkeit. Je kleiner er ist, desto niedriger muss der Stromwert am Bedienfeld des Gerätes eingestellt werden. Damit die Stromstärke dem Durchmesser des Additivs entspricht, können Sie außerdem die folgende Tabelle verwenden.

Wenn der Schweißstrom nicht eingestellt ist, kann die Ursache sein Reglerausfall oder Verletzung der Kontakte der daran angeschlossenen Drähte. Es ist notwendig, das Gehäuse des Geräts zu entfernen und die Zuverlässigkeit der Verbindung der Leiter zu überprüfen und gegebenenfalls den Regler mit einem Multimeter anzurufen. Wenn alles in Ordnung ist, kann dieser Ausfall durch einen Kurzschluss in der Induktivität oder eine Fehlfunktion des Sekundärtransformators verursacht werden, was mit einem Multimeter überprüft werden muss. Wird bei diesen Modulen eine Fehlfunktion festgestellt, müssen diese von einem Fachmann ausgetauscht oder neu gespult werden.

Übermäßiger Stromverbrauch, auch wenn die Maschine nicht belastet ist, verursacht meistens Kurzschluss zwischen den Windungen in einem der Transformatoren. In diesem Fall können Sie sie nicht selbst reparieren. Es ist notwendig, den Transformator zum Zurückspulen zum Master zu bringen.

Dies geschieht, wenn Netzspannung abfällt. Um die an den zu schweißenden Teilen haftende Elektrode zu beseitigen, müssen Sie den Schweißmodus richtig auswählen und einstellen (gemäß der Anleitung der Maschine). Außerdem kann die Spannung im Netzwerk absacken, wenn das Gerät an ein Verlängerungskabel mit einem kleinen Drahtquerschnitt (weniger als 2,5 mm 2) angeschlossen wird.

Es ist nicht ungewöhnlich, dass bei Verwendung eines zu langen Verlängerungskabels ein Spannungsabfall auftritt, der zum Festkleben der Elektrode führt. In diesem Fall wird das Problem gelöst, indem der Wechselrichter an den Generator angeschlossen wird.

Wenn die Anzeige leuchtet, weist dies auf eine Überhitzung der Hauptmodule des Geräts hin. Außerdem kann sich das Gerät spontan ausschalten, was darauf hindeutet thermische Schutzauslösung. Damit diese Betriebsunterbrechungen des Gerätes in Zukunft nicht mehr vorkommen, ist wiederum die Einhaltung des korrekten Duty Cycle (PV) erforderlich. Wenn zum Beispiel PV = 70 % ist, muss das Gerät in folgendem Modus arbeiten: Nach 7 Minuten Betrieb erhält das Gerät 3 Minuten zum Abkühlen.

Tatsächlich kann es viele verschiedene Pannen und Ursachen geben, die sie verursachen, und es ist schwierig, sie alle aufzulisten. Daher ist es besser, sofort zu verstehen, welcher Algorithmus verwendet wird, um den Schweißinverter auf der Suche nach Fehlern zu diagnostizieren. Wie das Gerät diagnostiziert wird, erfahren Sie im folgenden Schulungsvideo.

Die Reparatur von Schweißwechselrichtern kann trotz ihrer Komplexität in den meisten Fällen unabhängig durchgeführt werden. Und wenn Sie das Design solcher Geräte gut verstehen und eine Vorstellung davon haben, was bei ihnen eher fehlschlägt, können Sie die Kosten für professionellen Service erfolgreich optimieren.

Austausch von Funkkomponenten bei der Reparatur eines Schweißinverters

Der Hauptzweck eines Wechselrichters ist die Bildung eines Schweißgleichstroms, der durch Gleichrichtung eines hochfrequenten Wechselstroms erhalten wird. Die Verwendung von hochfrequentem Wechselstrom, der von einem speziellen Wechselrichtermodul aus einem gleichgerichteten Netz umgewandelt wird, beruht darauf, dass die Stärke eines solchen Stroms mit einem kompakten Transformator effektiv auf den erforderlichen Wert erhöht werden kann. Es ist dieses Prinzip, das dem Betrieb des Wechselrichters zugrunde liegt, das es solchen Geräten ermöglicht, eine kompakte Größe mit hoher Effizienz zu haben.

Funktionsschema des Schweißinverters

Das Schema des Schweißinverters, das seine technischen Eigenschaften bestimmt, umfasst die folgenden Hauptelemente:

- primäre Gleichrichtereinheit, die auf einer Diodenbrücke basiert (die Aufgabe einer solchen Einheit besteht darin, Wechselstrom aus einem Standardstromnetz gleichzurichten);

- eine Wechselrichtereinheit, deren Hauptelement eine Transistorbaugruppe ist (mit Hilfe dieser Einheit wird der an ihren Eingang gelieferte Gleichstrom in Wechselstrom mit einer Frequenz von 50–100 kHz umgewandelt);

- ein Hochfrequenz-Abwärtstransformator, bei dem durch Absenken der Eingangsspannung die Stärke des Ausgangsstroms erheblich zunimmt (aufgrund des Prinzips der Hochfrequenztransformation kann am Ausgang eines solchen Geräts ein Strom erzeugt werden, deren Stärke 200–250 A erreicht);

- Ausgangsgleichrichter auf Basis von Leistungsdioden (die Aufgabe dieser Wechselrichtereinheit besteht darin, hochfrequenten Wechselstrom gleichzurichten, der zum Schweißen erforderlich ist).

Die Schweißinverterschaltung enthält eine Reihe anderer Elemente, die ihren Betrieb und ihre Funktionalität verbessern, aber die wichtigsten sind die oben aufgeführten.

Die Reparatur eines Inverter-Schweißgeräts weist eine Reihe von Merkmalen auf, die durch die Komplexität der Konstruktion eines solchen Geräts erklärt werden. Jeder Wechselrichter ist im Gegensatz zu anderen Arten von Schweißgeräten elektronisch, was erfordert, dass Spezialisten, die an seiner Wartung und Reparatur beteiligt sind, mindestens grundlegende Funktechnikkenntnisse sowie Fähigkeiten im Umgang mit verschiedenen Messgeräten haben - Voltmeter, Digitalmultimeter, Oszilloskop usw . .

Während der Wartung und Reparatur werden die Elemente überprüft, aus denen die Schweißinverterschaltung besteht.Dazu gehören Transistoren, Dioden, Widerstände, Zenerdioden, Transformatoren und Drosselgeräte. Das Konstruktionsmerkmal des Wechselrichters besteht darin, dass es während seiner Reparatur sehr oft unmöglich oder sehr schwierig ist, den Ausfall des Elements zu bestimmen, das die Fehlfunktion verursacht hat.

Ein Anzeichen für einen verbrannten Widerstand kann ein kleiner Ruß auf der Platine sein, der für ein unerfahrenes Auge schwer zu erkennen ist.

In solchen Situationen werden nacheinander alle Details geprüft. Um ein solches Problem erfolgreich zu lösen, ist es notwendig, nicht nur Messgeräte bedienen zu können, sondern auch elektronische Schaltungen gut genug zu verstehen. Wenn Sie nicht zumindest auf dem Anfangsniveau über solche Fähigkeiten und Kenntnisse verfügen, kann die Reparatur eines Schweißinverters mit Ihren eigenen Händen zu noch schwerwiegenderen Schäden führen.

Wenn Sie Ihre Stärken, Ihr Wissen und Ihre Erfahrung wirklich einschätzen und sich entscheiden, eine unabhängige Reparatur von Wechselrichtergeräten aufzunehmen, ist es wichtig, sich nicht nur ein Schulungsvideo zu diesem Thema anzusehen, sondern auch die Anweisungen sorgfältig zu studieren, in denen die Hersteller die typischsten Fehlfunktionen auflisten von Schweißinvertern sowie Möglichkeiten, sie zu eliminieren.

Situationen, die zum Ausfall des Wechselrichters oder zu Fehlfunktionen führen können, lassen sich in zwei Haupttypen unterteilen:

- verbunden mit der falschen Wahl des Schweißmodus;

- durch den Ausfall von Teilen des Gerätes oder deren Fehlbedienung verursacht werden.

Das Verfahren zum Identifizieren einer Wechselrichterstörung für die anschließende Reparatur wird auf die sequentielle Ausführung technologischer Operationen reduziert, von den einfachsten bis zu den komplexesten. Die Art und Weise, in der solche Überprüfungen durchgeführt werden, und ihre Essenz sind normalerweise in den Anweisungen für die Ausrüstung angegeben.

Häufige Fehlfunktionen von Wechselrichtern, ihre Ursachen und Lösungen

Wenn die empfohlenen Maßnahmen nicht zu den gewünschten Ergebnissen führen und der Betrieb des Geräts nicht wiederhergestellt wird, bedeutet dies meistens, dass die Ursache der Fehlfunktion in der elektronischen Schaltung gesucht werden sollte. Die Gründe für das Versagen seiner Blöcke und einzelner Elemente können unterschiedlich sein. Wir listen die häufigsten auf.

- Feuchtigkeit ist in das Geräteinnere eingedrungen, was auftreten kann, wenn das Gerät Niederschlag ausgesetzt ist.

- Auf den Elementen der elektronischen Schaltung hat sich Staub angesammelt, was zu einer Verletzung ihrer vollständigen Kühlung führt. Am meisten Staub gelangt in die Wechselrichter, wenn sie in sehr staubigen Räumen oder auf Baustellen betrieben werden. Um zu verhindern, dass das Gerät in einen solchen Zustand gerät, muss sein Inneres regelmäßig gereinigt werden.

- Eine Überhitzung der Elemente der elektronischen Schaltung des Wechselrichters und deren Ausfall kann durch Nichteinhaltung des Arbeitszyklus (DU) verursacht werden. Dieser unbedingt einzuhaltende Parameter ist im technischen Datenblatt des Gerätes angegeben.

Flüssigkeitsspuren sind in das Wechselrichtergehäuse eingedrungen

Die häufigsten Fehler, die beim Betrieb von Wechselrichtern auftreten, sind wie folgt.

Instabiles Brennen des Lichtbogens oder aktive Metallspritzer

Diese Situation kann darauf hindeuten, dass die Stromstärke zum Schweißen falsch gewählt wurde. Wie Sie wissen, wird dieser Parameter in Abhängigkeit von Art und Durchmesser der Elektrode sowie von der Schweißgeschwindigkeit ausgewählt. Wenn die Verpackung der von Ihnen verwendeten Elektroden keine Empfehlungen zur optimalen Stromstärke enthält, können Sie diese mit einer einfachen Formel berechnen: Auf 1 mm Elektrodendurchmesser sollten 20–40 A Schweißstrom fallen. Außerdem ist zu beachten, dass je geringer die Schweißgeschwindigkeit, desto geringer die Stromstärke sein sollte.

Die Abhängigkeit des Durchmessers der Elektroden von der Stärke des Schweißstroms

Dieses Problem kann mehrere Gründe haben, von denen die meisten auf einer niedrigen Versorgungsspannung beruhen.Moderne Modelle von Wechselrichtergeräten arbeiten auch mit reduzierter Spannung, aber wenn ihr Wert unter den Mindestwert fällt, für den das Gerät ausgelegt ist, beginnt die Elektrode zu kleben. Ein Spannungsabfall am Ausgang des Gerätes kann auftreten, wenn die Geräteblöcke keinen guten Kontakt zu den Einbaubuchsen haben.

Dieser Grund wird ganz einfach beseitigt: indem man die Kontaktbuchsen reinigt und die Elektronikplatinen darin fester fixiert. Wenn die Leitung, mit der der Wechselrichter mit dem Netz verbunden ist, einen Querschnitt von weniger als 2,5 mm2 hat, kann dies ebenfalls zu einem Spannungsabfall am Eingang des Geräts führen. Das passiert garantiert auch dann, wenn ein solcher Draht zu lang ist.

Wenn die Länge des Versorgungskabels 40 Meter überschreitet, ist es fast unmöglich, einen Wechselrichter zum Schweißen zu verwenden, der damit verbunden wird. Die Spannung im Versorgungskreis kann auch abfallen, wenn seine Kontakte verbrannt oder oxidiert sind. Eine häufige Ursache für das Festkleben der Elektrode ist eine unzureichende Vorbereitung der Oberflächen der zu schweißenden Teile, die nicht nur von vorhandenen Verunreinigungen, sondern auch von der Oxidschicht gründlich gereinigt werden müssen.

Auswahl des Schweißkabelquerschnitts

Diese Situation tritt häufig im Falle einer Überhitzung der Wechselrichtervorrichtung auf. Gleichzeitig sollte die Kontrollleuchte auf der Geräteblende aufleuchten. Wenn das Glühen des letzteren kaum wahrnehmbar ist und der Wechselrichter keine akustische Warnfunktion hat, kann es sein, dass der Schweißer die Überhitzung einfach nicht wahrnimmt. Dieser Zustand des Schweißinverters ist auch charakteristisch für einen Bruch oder eine spontane Unterbrechung der Schweißdrähte.

Spontane Abschaltung des Inverters während des Schweißens

Am häufigsten tritt diese Situation auf, wenn die Versorgungsspannung durch Leistungsschalter ausgeschaltet wird, deren Betriebsparameter falsch ausgewählt sind. Beim Arbeiten mit einem Wechselrichtergerät müssen in der Schalttafel Leistungsschalter installiert werden, die für einen Strom von mindestens 25 A ausgelegt sind.

Höchstwahrscheinlich weist diese Situation darauf hin, dass die Spannung im Versorgungsnetz zu niedrig ist.

Automatische Abschaltung des Inverters bei Dauerschweißen

Die meisten modernen Wechselrichtergeräte sind mit Temperatursensoren ausgestattet, die das Gerät automatisch ausschalten, wenn die Temperatur in seinem Inneren auf ein kritisches Niveau ansteigt. Es gibt nur einen Ausweg aus dieser Situation: Lassen Sie das Schweißgerät 20-30 Minuten ruhen, während es sich abkühlt.

Wenn nach dem Testen klar wird, dass die Ursache für Fehlfunktionen im Betrieb des Wechselrichters in seinem internen Teil liegt, sollten Sie das Gehäuse zerlegen und mit der Inspektion der elektronischen Füllung fortfahren. Möglicherweise liegt der Grund in minderwertigem Löten von Geräteteilen oder schlecht angeschlossenen Drähten.

Eine sorgfältige Inspektion elektronischer Schaltkreise zeigt fehlerhafte Teile, die dunkel, rissig, mit einem aufgeblähten Gehäuse oder verbrannten Kontakten sein können.

Verbrannte Teile auf der Wechselrichterplatine Fubac IN-160 (AC-DC-Regler, 2NK90-Transistor, 47-Ohm-Widerstand)

Während der Reparatur müssen solche Teile von den Platinen entfernt werden (es ist ratsam, dafür einen Lötkolben mit Absaugung zu verwenden) und dann durch ähnliche ersetzt werden. Ist die Kennzeichnung der fehlerhaften Elemente nicht lesbar, können spezielle Tabellen zur Auswahl verwendet werden. Nach dem Austausch defekter Teile ist es ratsam, die Elektronikplatinen mit einem Tester zu testen. Dies ist insbesondere dann erforderlich, wenn die Inspektion die zu reparierenden Elemente nicht ergeben hat.

Eine Sichtprüfung der elektronischen Schaltungen des Wechselrichters und deren Analyse mit einem Tester sollte mit einem Netzteil mit Transistoren beginnen, da er am anfälligsten ist. Wenn die Transistoren defekt sind, ist höchstwahrscheinlich auch die Schaltung (Treiber), die sie schwingt, ausgefallen.Auch die Elemente, aus denen eine solche Schaltung besteht, müssen zuerst überprüft werden.

Nach der Überprüfung des Transistorblocks werden alle anderen Blöcke überprüft, wofür auch ein Tester verwendet wird. Die Oberfläche von Leiterplatten muss sorgfältig untersucht werden, um das Vorhandensein von verbrannten Stellen und Brüchen darauf festzustellen. Wenn welche gefunden werden, sollten Sie solche Stellen sorgfältig reinigen und Jumper darauf löten.

Wenn in der Füllung des Wechselrichters verbrannte oder gebrochene Drähte gefunden werden, müssen diese während der Reparatur durch ähnliche im Querschnitt ersetzt werden. Obwohl die Diodenbrücken der Wechselrichter-Gleichrichter ziemlich zuverlässige Elemente sind, sollten sie auch mit einem Tester geklingelt werden.

Das komplexeste Element des Wechselrichters ist die Schlüsselverwaltungsplatine, von deren Wartungsfreundlichkeit die Leistung des gesamten Geräts abhängt. Eine solche Platine wird mit einem Oszilloskop auf das Vorhandensein von Steuersignalen überprüft, die den Gate-Bussen des Tastenblocks zugeführt werden. Der letzte Schritt beim Testen und Reparieren der elektronischen Schaltungen des Wechselrichters sollte darin bestehen, die Kontakte aller verfügbaren Anschlüsse zu überprüfen und sie mit einem normalen Radiergummi zu reinigen.

Die Selbstreparatur eines solchen elektronischen Geräts wie eines Wechselrichters ist ziemlich kompliziert. Es ist fast unmöglich zu lernen, wie man dieses Gerät repariert, indem man sich nur ein Schulungsvideo ansieht, dafür müssen Sie über bestimmte Kenntnisse und Fähigkeiten verfügen. Wenn Sie über solche Kenntnisse und Fähigkeiten verfügen, bietet Ihnen das Ansehen eines solchen Videos die Möglichkeit, den Mangel an Erfahrung auszugleichen.

| Video (zum Abspielen klicken). |