Im Detail: DIY Reparatur des Spannungsstabilisators ruself von einem echten Meister für die Seite my.housecope.com.

Spannungsregler-Wiedergabeliste

etwas enttäuscht von der Qualität in 2 Jahren ((

Das Resant ist nicht besser.

Unter Berücksichtigung der Arbeit, für die er nicht vorgesehen war, und der starken täglichen Belastungen passte alles zu mir. Er hat sich längst selbst bezahlt, und wenn das nicht schade ist, und ändern. Resantu rasiatrival vor dem Kauf, aber die Zuverlässigkeit ist völlig razocheravali und ich denke, sie wird auch während der Garantiezeit wegfliegen. Generell empfiehlt es sich entweder einen Triac oder einen noch leistungsstärkeren Transistor zu verbauen, aber der Preis beißt

Bei einer Reparatur nicht verloren gehen, sonst ist es verschwunden und nicht sichtbar, nicht hörbar

+ BI BI RUS wird sich mit Bier und Kirieshkas eindecken, und der Richter für Seife früher.

))). Die Bayern-Nationalmannschaft ist ins Trainingslager abgereist, aber eine neue Sonya-Plestation wurde gekauft))), also wird der Halbbass sein

+ BI BI RUS Grey Wenn der Fußball vorbei ist, will Lewandowski unbedingt Tore für Grey schießen.

Spannungsstabilisatoren sind wie jedes andere elektronische Gerät anfällig für Beschädigungen. Manche Modelle haben eine lange Lebensdauer, andere gehen häufiger kaputt. Vieles hängt nicht nur von der Qualität der Installation ab, sondern auch von der durchdachten Schaltung.

Am anfälligsten für Störungen sind Einheiten, die mechanische Geräte enthalten: eine Bürstenanordnung in elektromechanischen Stabilisatoren und elektromagnetische Relais in Relais. Ausfälle von Thyristorgeräten sind viel seltener und meist mit abnormalen Spannungswerten und minderwertigen Komponenten verbunden.

Es ist unmöglich, alle Pannenvarianten innerhalb eines Artikels vorherzusehen, und nur hochqualifizierte Spezialisten sind in der Lage, komplexe elektronische Geräte zu reparieren. Einige Schäden können jedoch zu Hause repariert werden.

| Video (zum Abspielen anklicken). |

Außerdem werden wir über die Reparatur des Resant-Stabilisators als gängigste Marke sprechen. Andere Gerätetypen sind entweder Klone oder haben eine ähnliche Schaltung und interne Struktur.

Jede Reparatur an Stabilisatoren sollte mit einer Sichtprüfung des Geräteinneren beginnen. Zuallererst sollten Sie darauf achten, dass keine sichtbaren Schäden vorhanden sind: Brennen der Gleise auf der Platine, der Anschlüsse der Elemente, der Unversehrtheit der Transformatorwicklungen. Durch einen unsachgemäßen Betrieb des Steuerkreises, der durch den Kapazitätsverlust von Elektrolytkondensatoren verursacht wird, treten häufig Ausfälle des Stabilisators auf. Solche Elemente haben normalerweise ein gewölbtes Ende des Körpers und müssen zuerst ersetzt werden. Lassen Sie sie im Moment nicht die Ursache des Zusammenbruchs sein, aber beim nächsten Mal werden sie sich bemerkbar machen. Die Kapazität der austauschbaren Kondensatoren sollte der des Originals entsprechen und die Betriebsspannung darf die erforderliche überschreiten - daran ist nichts auszusetzen, noch besser.

Wichtig! Beim Austausch von Kondensatoren die Polarität nicht vertauschen.

Weitere Suchmöglichkeiten hängen vom verwendeten Stabilisatortyp ab.

Ein erheblicher Teil der Schäden an elektromechanischen Geräten ist mit einem kritischen Verschleiß der Servobürsten verbunden. Die Bewegung der Bürsten entlang des blanken Teils der Wicklungen erfolgt mit erheblicher Reibung, als Folge des Durchgangs großer Ströme durch den Bürsten-Wicklung-Kontakt werden die Elemente der Bürstenanordnung erhitzt. All dies führt zur Zerstörung des Bürstenmaterials. Wenn sich bei der Inspektion herausstellt, dass die Bürste beschädigt ist und ihr Verschleiß verhindert, dass sie fest gegen die Wicklung drückt, müssen die Bürsten ersetzt werden.

Ein weiterer Störungsfall ist das Verbrennen des Wickeldrahtes und das Verschließen benachbarter Windungen mit elektrisch leitfähigem Bürstenstaub. Um die Leistung wiederherzustellen, müssen Sie den blanken Teil der Wicklung mit feinkörnigem Schmirgelpapier von Oxiden reinigen.

Wichtig! Verwenden Sie kein grobkörniges Fell, da die Rillen auf der Oberfläche der Drähte starke Funkenbildung und Verbrennung der Wicklungen und Bürsten verursachen. Das Hauptkriterium für die Auswahl einer Korngröße ist das Fehlen von sichtbaren Rillen auf der Drahtoberfläche.

Staub zwischen den Wicklungen kann mit einem kräftigen Luftstoß aus dem Kompressor entfernt werden. Nicht jeder hat ein solches Gerät, daher können Sie eine alte Zahnbürste mit harten Borsten verwenden. Die Arbeit wird erleichtert, wenn der Pinsel mit Alkohol der maximalen Konzentration angefeuchtet wird.

Beachten Sie! Verdünnter Alkohol, Lösungsmittel und insbesondere Wasser sollten nicht verwendet werden.

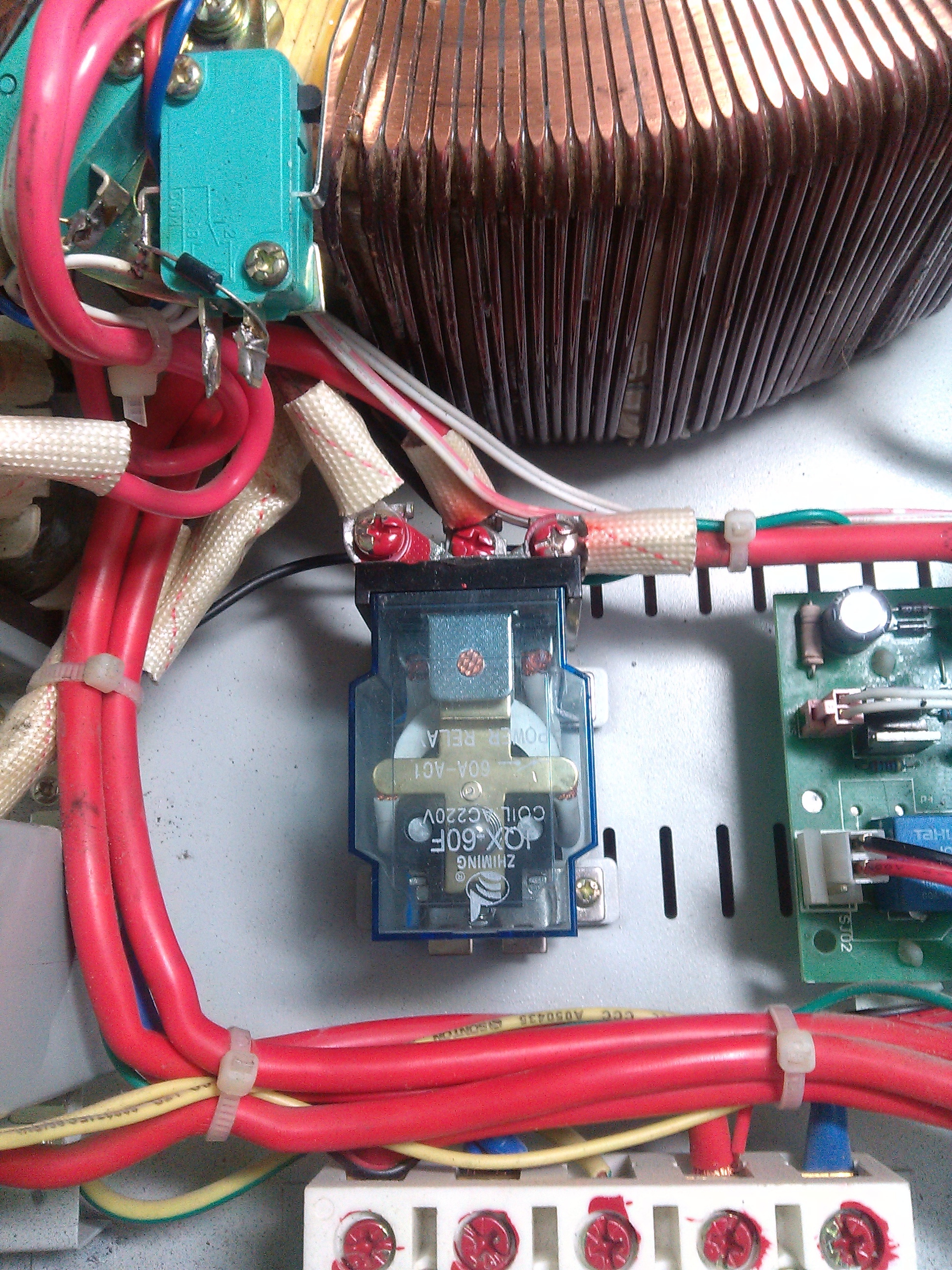

Bei Relaisstabilisatoren haben elektromagnetische Relais die geringste Zuverlässigkeit. Das Fließen großer Ströme durch die Kontakte verursacht deren Verbrennen oder sogar Sintern. Letzteres ist insofern gefährlich, als es einen Kurzschluss eines Teils der Spartransformatorwicklungen verursachen kann.

Resistente Spannungsstabilisatoren oder ähnliche haben fünf Relais auf der Platine, die nach einem bestimmten Algorithmus Teile der Spartransformatorwicklungen schalten. Die vorherrschenden Schwankungen der Eingangsspannung von etwa einem Wert führen dazu, dass nur ein Teil des Relais, ein oder zwei, ständig in Betrieb sind. Daher sind sie es, die zuallererst scheitern.

Die Suche nach einem fehlerhaften Element wird dadurch erschwert, dass kleine Relais niedrige - und mittlere Leistungsstabilisatoren ein undurchsichtiges, nicht trennbares Gehäuse haben. Manchmal ist es möglich, ein fehlerhaftes Relais zu identifizieren, indem Sie mit einem isolierten Schraubendrehergriff leicht auf das Gehäuse jedes Relais klopfen. Bei mechanischer Belastung kann der Widerstand zwischen den gebrannten Kontakten wiederhergestellt werden und die gesinterten Kontakte können sich öffnen. Gefundene Relais müssen unbedingt ausgetauscht werden.

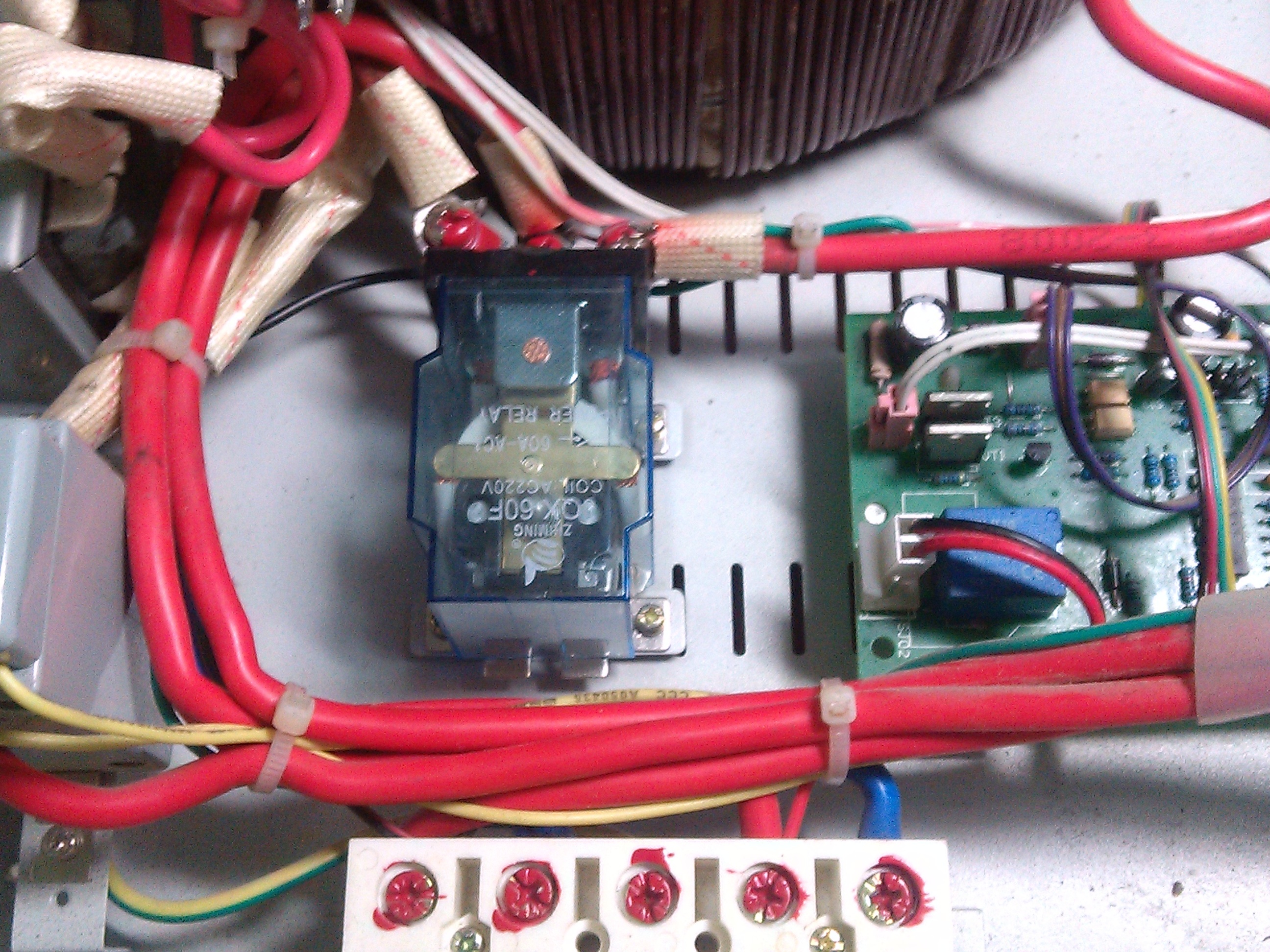

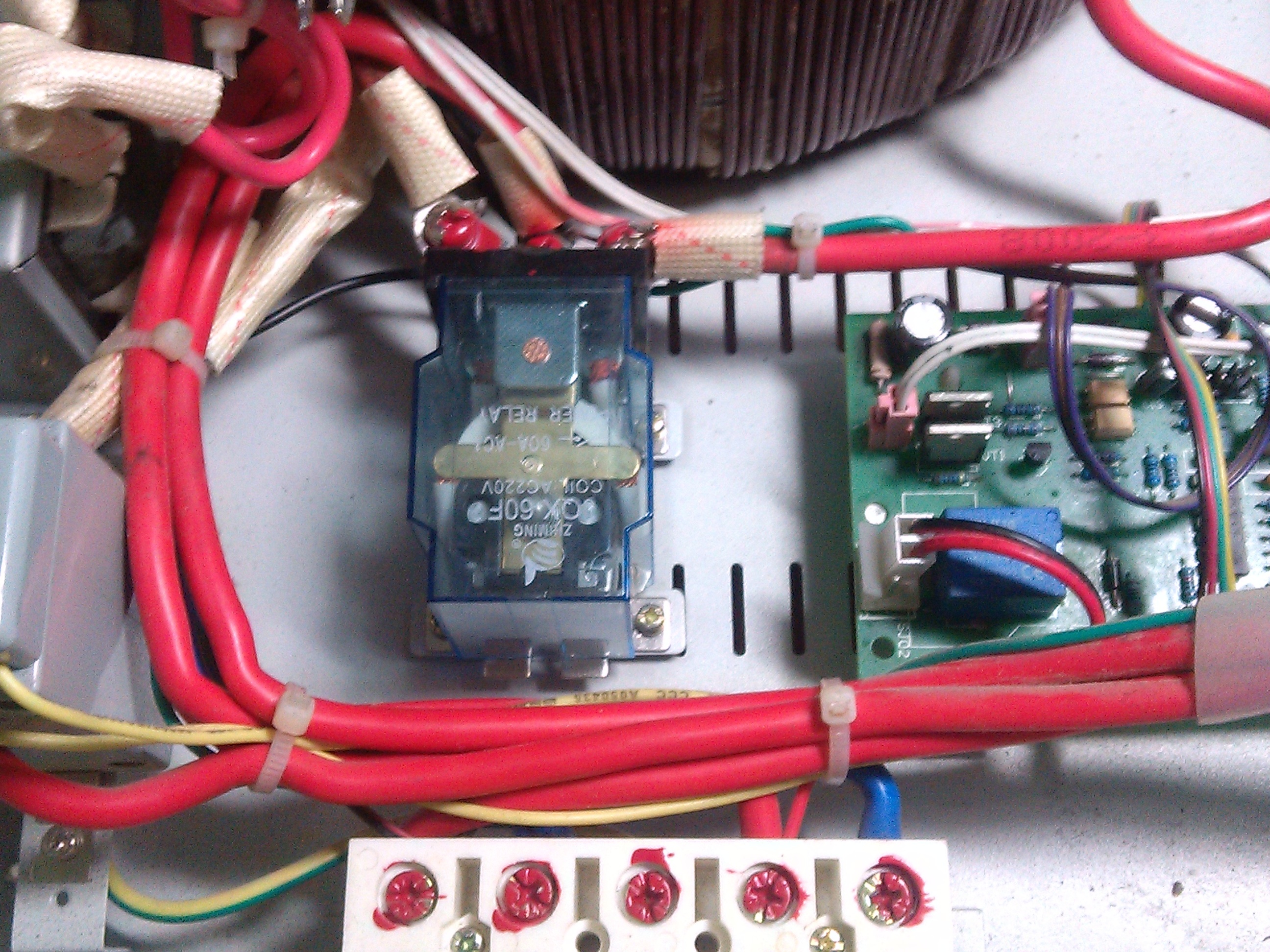

Leistungsstarke Geräte können ein Relais in einem transparenten Gehäuse haben, durch das der Betrieb der Kontaktgruppen visuell beobachtet wird. Außerdem ist der Körper zum Reinigen zusammenklappbar. Verbrannte Kontakte können mit feinkörnigem Schmirgelleinen beseitigt werden. Die Korngröße sollte noch kleiner sein als beim Reinigen der Wicklungen von elektromechanischen Stabilisatoren.

Relais im transparenten Gehäuse

Falls eine Sichtkontrolle keine Beschädigungen ergeben hat, kann das Relais von der Platine entfernt und die Kontakte mit einem Ohmmeter geklingelt werden. Lage und Nummerierung der Kontakte sind auf einer Seite des Relaisgehäuses abgebildet. Das Gerät sollte einen unendlich hohen Widerstand zwischen Schließerkontakten und nahe Null zwischen geschlossenen Kontakten aufweisen. Nach Anlegen einer konstanten Spannung von 12 V an die Steuerwicklung klingeln die Kontakte erneut. Jetzt sollten diejenigen, die geöffnet waren, schließen und umgekehrt.

Wichtig! Die Relais haben starke Zuleitungen und benötigen zum Löten einen geeigneten Lötkolben. Überhitzen Sie die Leiterbahnen nicht.

Wenn ein LATR-Labor-Spartransformator vorhanden ist, kann die Fehlersuche und Reparatur des Resant oder eines anderen Geräts erheblich vereinfacht werden. Montieren Sie dazu die einfachste Kette:

- Der LATR-Eingang ist mit der Stromversorgung verbunden;

- LATR-Ausgang - zum Eingang des Stabilisators;

- Am Ausgang des Stabilisators ist ein Wechselspannungs-Voltmeter angeschlossen.

Drehen Sie den LATRA-Einstellknopf von den Minimal- auf die Maximalwerte und beobachten Sie die Funktion des Stabilisators und die Voltmeter-Messwerte. Bei einem mechanischen Stabilisator sollte sich bei einer Änderung der Eingangsspannung die Servowelle mit der Bürstenbaugruppe drehen und die Ausgangsspannung sollte der Nennspannung entsprechen.

Bei Relaisstabilisatoren hört man das Einschalten verschiedener Relais, und die Ausgangsspannung ändert sich schrittweise mit einer Schwingung von nicht mehr als 10 V, wenn sich die Eingangsspannung vom Minimum zum Maximum ändert.

Diese Reparatur des Spannungsstabilisators ist komplizierter und erfordert Kenntnisse über die Funktionsweise elektronischer Schaltungen. In Relais- und Thyristorstabilisatoren unterliegen Schlüsseltransistoren, die den Betrieb von Triacs oder Relais steuern, einer Überprüfung. Die Transistoren werden nach dem Löten von der Platine nach der üblichen Methode überprüft. Der Widerstand zwischen Kollektor und Emitter muss bei beliebiger Polarität der Messung unendlich sein.

Der Widerstand Basis - Kollektor und Basis - Emitter in einer Polarität sollte ebenfalls unendlich groß und in der anderen - unbedeutend sein.

Bei elektromechanischen Stabilisatoren können Sie bei einer Änderung der Eingangsspannung die fehlende Drehung der Servowelle beobachten. Grund hierfür ist eine Fehlfunktion des Operationsverstärkers HA17324a. Dieser IC hat niedrige Kosten und ist auf dem Markt weit verbreitet.

Eine Reparatur des Spannungsstabilisators ist in einigen Fällen mit minimalem Zeitaufwand mit Ihren eigenen Händen möglich. Es ist zu beachten, dass die Sicherheit von Familienmitgliedern von der Korrektheit der Reparatur abhängen kann. Wenn Sie sich Ihrer Fähigkeiten nicht ganz sicher sind, vertrauen Sie diese Angelegenheit besser einem Fachmann an.

Heute betrachten wir eine Liste grundlegender Fehlfunktionen von Spannungsstabilisatoren verschiedener Art mit einer Beschreibung der Ursachen und Methoden ihrer Reparatur.

Heute betrachten wir eine Liste grundlegender Fehlfunktionen von Spannungsstabilisatoren verschiedener Art mit einer Beschreibung der Ursachen und Methoden ihrer Reparatur. Schließlich erfordert nicht jeder Ausfall eines Spannungsstabilisators eine Servicereparatur, insbesondere nach Ablauf der Garantiezeit.

Über die interne Struktur und Arten von Stabilisatoren

Von allen Arten von Spannungsstabilisatoren können drei gängigste Topologien mit ziemlich spezifischen Umwandlungsprinzipien unterschieden werden. Unter ihnen ist es unmöglich, den zuverlässigsten auszuwählen, zu viel hängt von der Art der Stromversorgung und der Art der Last sowie vom Qualitätsfaktor des Geräts ab. In unserem Test gehen wir auf Servo-, Relais- und Halbleiterwandler, deren Eigenschaften und typische Fehlfunktionen ein.

In einem servogesteuerten Stabilisator ist das Hauptfunktionselement ein Lineartransformator mit einer Vielzahl von Mittelpunktsleitungen der Sekundär- und manchmal der Primärwicklung - von 10 bis 40, je nach Genauigkeitsklasse. Die Enden der Leitungen werden zu einem Kollektorkamm zusammengebaut, entlang dem sich der Kollektorwagen bewegt. Abhängig von der effektiven Spannung auf der Stromleitung korrigiert der Stabilisator die Position des Schlittens und passt so die Anzahl der beteiligten Umdrehungen und entsprechend das Übersetzungsverhältnis an. Am Ausgang der Schaltung kann beispielsweise über integrierte Halbleiterstabilisatoren eine feinere Einstellung der Spannung erfolgen.

Relaistransformatoren sind ähnlich aufgebaut. Die Anzahl der Trafoklemmen ist geringer, statt einer stufenlosen Regelung wird die Feinabstimmung durch die Neukombination der in den Betrieb einbezogenen Wicklungen erreicht. Für das betriebsmäßige Schalten sind Leistungsrelais mit komplexer Konfiguration einer Relaisgruppe zuständig. Wie im vorherigen Fall können zusätzliche Filter, Stabilisatoren und Schutzvorrichtungen am Ausgang sein, die Hauptarbeit wird jedoch von einer Transformator- und Relaisbaugruppe unter analoger Steuerung übernommen.

Elektronische Spannungsstabilisatoren können auf zwei Wandlungsprinzipien basieren. Die erste ist das Schalten der Transformatorwicklungen, jedoch mit Hilfe von symmetrischen Thyristoren und nicht von Relais. Das zweite Prinzip ist die Umwandlung von Strom in Gleichstrom, dessen Akkumulation in Pufferkondensatoren (Kondensatoren) und dann die umgekehrte Umwandlung in „Wechsel“ mit einer reinen Sinuswelle mittels eines eingebauten Generators. Auf den ersten Blick wirkt das Schema ziemlich kompliziert, bietet aber eine beispiellos hohe Stabilisierungsgenauigkeit und einen hochwertigen Leitungsschutz.

Natürlich gibt es andere Stabilisatorschemata, einschließlich hybrider Systeme, aber aufgrund ihrer hochspezialisierten Verwendung oder ihrer archaischen Natur werden wir sie nicht berücksichtigen. Jede der drei häufigsten Familien hat sogenannte Kinderkrankheiten oder angeborene technische Mängel. Daher besteht die wichtigste Aufgabe vor dem Einsenden des Geräts an das Servicecenter darin, festzustellen, ob der Ausfall die Ursache für die Nichteinhaltung der Wartungsstandards oder eine normale Fehlfunktion dieses Stabilisatortyps ist.

Typische Fehler von Relaisgeräten

Relaisstabilisatoren zeichnen sich durch ein optimales Verhältnis von Kosten und Zuverlässigkeit aus. Die Relaisgruppe ist dem Hauptverschleiß und bei häufigem oder ständigem Betrieb im Modus der erhöhten Belastung auch die dielektrische Isolierung der Transformatorwicklungen ausgesetzt.

Es ist recht einfach, ein Relais als Ursache einer Fehlfunktion zu diagnostizieren. Der erste Schritt besteht darin, die Bauteile von der Leiterplatte zu demontieren, sie sind an einem kompakten rechteckigen Gehäuse, teilweise aus transparentem Kunststoff, mit mindestens sechs Pins zu erkennen. Den Verwendungszweck der Klemmen und das Schaltschema können Sie dem Schaltplan oder der technischen Spezifikation eines bestimmten Relaistyps gemäß der Kennzeichnung auf dem Gehäuse entnehmen.

Sie können ein Testeinschalten des Relais durchführen, bei dem die Betriebsspannung an den Kontakten der Spule anliegt, in der Regel ist dies auf dem Gehäuse des Produkts angegeben. Das Fehlen eines Klickens beim Anschließen ist ein deutliches Zeichen für eine durchgebrannte Spule oder festsitzende Kontakte. Wenn ein Klicken zu hören ist, aber wenn die Gruppe der Hauptkontakte klingelt, wird der Schaltkreis ihrer Umschaltung nicht beobachtet, das Problem liegt höchstwahrscheinlich im Ablehnungs- und Druckmechanismus oder in verkohlten Kontaktpads.

Ein wesentlicher Teil der elektronischen Relais hat ein zusammenklappbares Gehäuse und kann gewartet werden: Wiederherstellung des Mechanismus, Reinigung der Kontaktpads von Kohleablagerungen mit einem Radiergummi, manchmal sogar Austausch einer defekten Spule. Die beste Lösung wäre jedoch immer noch, neue Relais zu kaufen, um die ausgefallenen entsprechend der Artikelnummer oder der Position der Klemmen zu ersetzen.

Der Spannungsverlust des Transformators durch Überhitzung geht mit Windungskurzschlüssen einher und macht sich äußerlich als Verdunkelung oder Zerstörung der Wicklungsisolation bemerkbar. Das Hauptmerkmal ist eine deutliche Abnahme des Widerstands unter die Passstandards.

Da die meisten Budgetstabilisatoren eine solide Primärwicklung und eine mehrpolige Sekundärwicklung haben, ist das Zurückspulen nicht besonders schwierig. In jedem Glied ist die Anzahl der Windungen gering, sie können auch ohne Spindel oder andere Wickelvorrichtungen sauber verlegt werden. Das Wichtigste ist, die Anzahl der Windungen und die Verlegerichtung genau zu beobachten sowie den anfänglichen spezifischen Widerstand der Leiter richtig zu bestimmen und nicht nur einen Wickeldraht nach Durchmesser zu kaufen.

Eine andere Art von Transformatorfehlfunktion ist der Betrieb einer Halbleiter-Thermosicherung, die normalerweise beim Bruch einer der Wicklungen enthalten ist. Um ein Halbleiterelement zu ersetzen, reicht es aus, seine Reihen oder Grundparameter zu klären, um ein Analogon auszuwählen. Normalerweise ist die Thermosicherung in Reihe mit dem ersten Glied der Sekundärwicklung geschaltet, sodass alle äußeren Windungen entfernt werden müssen, um darauf zuzugreifen. Das Problem wird einfach diagnostiziert: Zwischen dem Beginn der Wicklung und dem ersten Abgriff klingelt der Stromkreis nicht, aber alle anderen Windungen sind in bester Ordnung.

Defekte Servostabilisatoren

Der Hauptgrund für den Ausfall von Servoantrieben liegt auf der Hand: Verschleiß der Kollektorbaugruppe. Dieser Mangel wird in die Kategorie der Kinderkrankheiten eingeordnet, die in den meisten Modellen der Haushaltstechnologie nicht beseitigt werden können.

Es gibt zwei Arten von Rutschmechanismen.Bei geringen Belastungen schalten herkömmliche federbelastete Bürsten die Wicklungen hervorragend. Das Gerät wiederholt vollständig das Funktionsprinzip der Kollektormotoren des Elektrowerkzeugs, außer dass der Kollektor selbst aus einer zylindrischen Position in eine Ebene ausgefahren wird. Die zweite Art von Stromabnehmern weist eine Bürstenanordnung in Form einer Walze auf, wodurch die Reibung bei der Bewegung reduziert wird, wodurch kein intensiver Verschleiß der Lamellen auftritt. Gleichzeitig ist die Verschleißrate von Fliesen- und Walzenbürste in etwa vergleichbar.

Der Nachteil eines Schleifrings ergibt sich aus seiner Geometrie. Die Kontaktstelle ist sehr klein - nur die Berührungslinie der Zylinderrolle zur Ebene. Bei den technisch fortschrittlichsten Modellen haben die Lamellen zwar Radiusrillen, obwohl diese Lösung nicht ganz gerechtfertigt ist: Wenn die Graphitwalze verschleißt, nimmt die Kontaktfläche unweigerlich ab. Je nach Nutzungsintensität ist ein Bürstenwechsel in Abständen von 3 bis 7 Jahren erforderlich. Die Situation kann sich bei großen Staub- und Kohlenstoffablagerungen verschlimmern - bis hin zum Kurzschluss mehrerer Wicklungen oder einem vollständigen Kontaktverlust.

Obwohl auch Servoregler anfällig für Überlastbetrieb sind, verschleißt ihr Transformator weniger. Im Gegensatz zu Relaisgeräten, bei denen beim Schalten regelmäßig Spannungs- und Stromstöße auftreten, stellt sich die Kollektoreinheit sanfter ein, wodurch die mechanische Wirkung des Stroms minimal ist. Die Lackisolierung der Wicklungen trocknet noch aus und wird spröde, aber sie bröckelt nicht.

Grundsätzlich ist das Funktionsprinzip des Servostabilisators äußerst transparent. Wird beim Einschalten zwar die Eingangsspannung angezeigt, das Gerät aber nicht reagiert, liegt der Fehler entweder im Antrieb selbst oder im Steuer- und Messkreis. Im letzteren Fall kann ein fehlerhaftes Schaltungselement einfach rein optisch oder durch Anwahl leicht erkannt werden. Liegt keine Spannung am Ausgang an, ist der Transformator defekt, ist jedoch die richtige Stabilisierungsgenauigkeit nicht gewährleistet, sind Windungskurzschluss in der Sekundärwicklung, Kollektorverschmutzung, Verschleiß der Stromabnehmerbürsten oder der Lamellen selbst offensichtlich.

Häufige Probleme von elektronischen Geräten

Wechselrichterstabilisatoren gelten zu Hause als am wenigsten wartbar. Dafür gibt es mehrere Gründe, vor allem aber sind spezielle Kenntnisse in der Schaltungstechnik und insbesondere der Funktionsweise von Schaltnetzteilen erforderlich. Auf eine entsprechende Materialbasis wird man nicht verzichten können: Lötgeräte mit Temperaturregelung sowie Messgeräte. Der Satz an Diagnosewerkzeugen geht weit über die Grenzen eines herkömmlichen Multimeters hinaus, Sie benötigen ein Gerät mit erweitertem Funktionsumfang zur Messung von Kapazität, Frequenz und Induktivität, und wünschenswert ist auch ein einfaches Oszilloskop.

Die häufigste Ursache für Ausfälle beim Betrieb von Wechselrichterstabilisatoren kann als Verletzung des Taktgenerators bezeichnet werden. Es ist notwendig, anhand der Nennleistung des Geräts und der Parameter des Transformators die optimale Betriebsfrequenz des Pulswandlers zu bestimmen und diese dann mit den realen Parametern zu vergleichen. Ein Frequenzausfall ist normalerweise die Folge einer Fehlfunktion des Referenzschwingkreises, der mit den entsprechenden Pins des Takt-IC verbunden ist.

Ein Totalausfall des Gerätes ist aus mehreren Gründen möglich. Wenn kein eingebautes Diagnosesystem vorhanden ist oder der Ausfall anhand seiner Anzeigen nicht festgestellt werden kann, war die Ursache der Fehlfunktion höchstwahrscheinlich der Ausfall der Feld- oder IGBT-Schlüssel, der durch das Erscheinen des Fall. Eine weitere typische Störungsursache ist der Ausfall der eingebauten Stromversorgung der Regelkreise, dieser Teil der Schaltung ist am anfälligsten für Spannungsschwankungen, insbesondere Impulsschwankungen.

Es ist nicht überflüssig, alle Stromkreise durchgängig zu machen, ihre Leitfähigkeit muss den Stromkreis- und Schaltplänen des Geräts entsprechen. Zu den anfälligsten Elementen gehören Eingangs- und Ausgangsgleichrichter, Transformator-Snubber-Schaltungen (zur Unterdrückung von Überspannungen) sowie ein Leistungsfaktorkorrektor, falls vorhanden.

Allgemeine Empfehlungen

Elektronische Bauteile finden sich nicht nur in Wechselrichterstabilisatoren, sie können auch in Steuer- und Messkreisen oder Anzeige- und Eigendiagnosegeräten eingesetzt werden. Dies betrifft hauptsächlich passive Elemente und Mikroschaltungen mit geringem Integrationsgrad: Operationsverstärker, Logikelemente, kombinierte Transistoren, Strom- und Spannungsstabilisatoren.

Der Ausfall dieser Elemente kann meistens nur durch äußere Anzeichen festgestellt werden: Durchgebrannte Transistoren und Dioden haben ein rissiges Gehäuse, Widerstände - Spuren von verbranntem Lack, Kondensatoren blähen sich einfach auf. Daher ist eine eingehende äußere Untersuchung der Leiterplatte der erste Schritt zur Feststellung der Fehlfunktion.

Wenn es nicht möglich ist, die Störungsursache visuell zu bestimmen, sollte eine Reihe von Kontrollmessungen durchgeführt werden. Zunächst wird die Leitfähigkeit und Qualität der dielektrischen Isolierung der Schaltung im ausgeschalteten Zustand überprüft. Danach werden beim Anlegen Spannungen an wichtigen Stellen gemessen: an den Anschlussklemmen, nach der Sicherung, an Filtern und Stabilisatoren, Transformatorwicklungen und den Hauptknoten des Steuerkreises.

Wenn die beschriebenen Diagnosemethoden kein Ergebnis liefern, wenden Sie sich besser an ein Servicecenter, da selbst eine einfache Störung sehr spezifisch sein kann, obwohl Amateurkenntnisse in Elektrotechnik und häuslichen Bedingungen nicht ausreichen, um sie zu beseitigen. veröffentlicht von my.housecope.com/wp-content/uploads/ext/941

Wenn Sie Fragen zu diesem Thema haben, wenden Sie sich hier an die Spezialisten und Leser unseres Projekts.

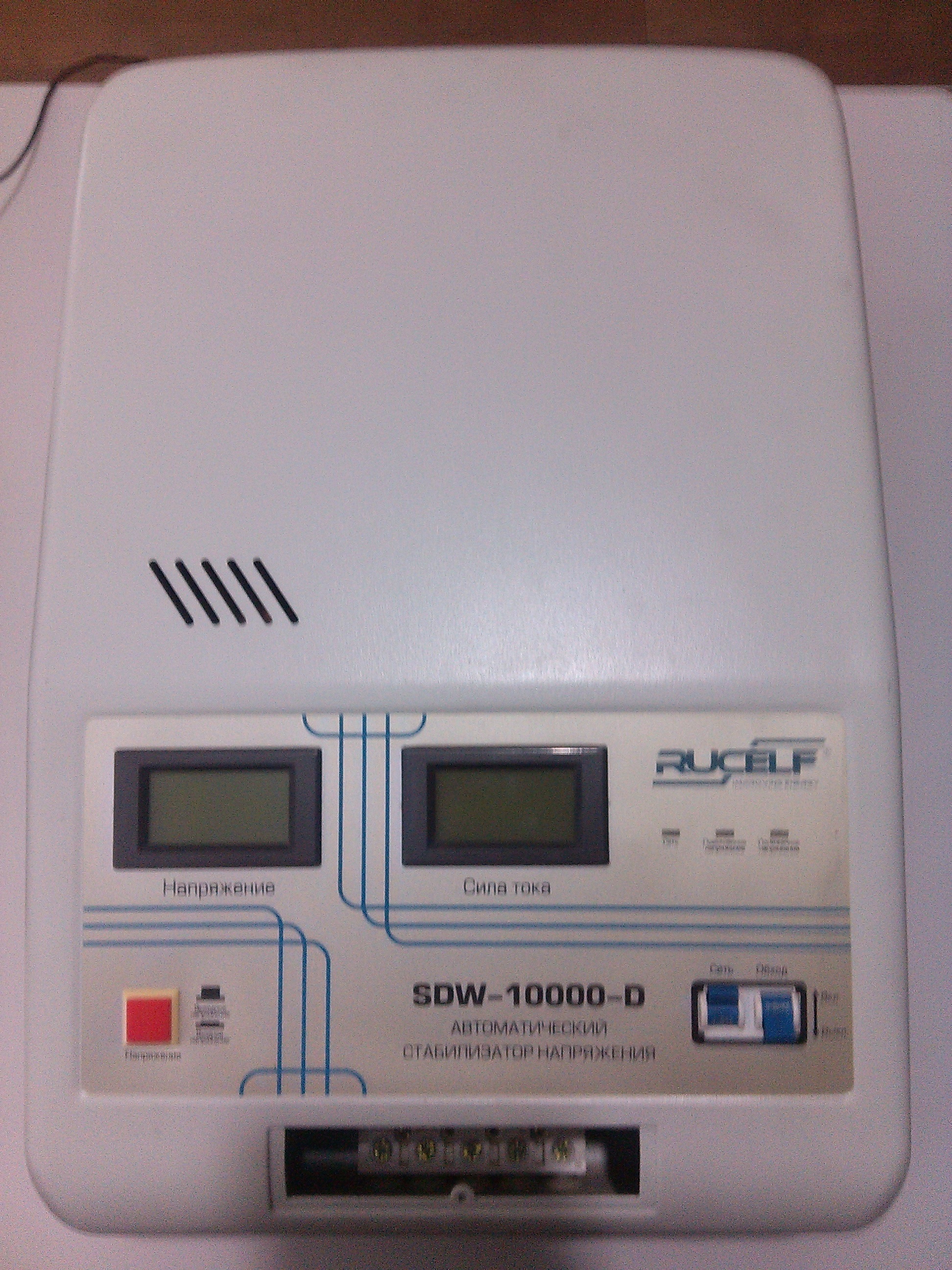

Überlegen Sie sich eine Möglichkeit, den Ruself-Spannungsstabilisator Modell SDW-10000-D selbst zu reparieren, bei einem Defekt gibt es keine Stabilisierung und keine Ausgangsspannung.

Nehmen Sie einen Schraubendreher und lösen Sie die Schrauben an den Seiten des Stabilisators und entfernen Sie die obere Abdeckung.

In den meisten Fällen ist der Grund für den nicht funktionierenden Stabilisator ein ausgefallenes Relais. während des Betriebs brennen die Kontakte durch, infolgedessen gibt es keine Ausgangsspannung, daher sollten wir sie ersetzen.

Sie sollten auch die Gleichrichterdioden am Getriebe überprüfen, da auch diese meistens ausfallen. In funktionsfähigem Zustand sollten sie nicht klingeln.

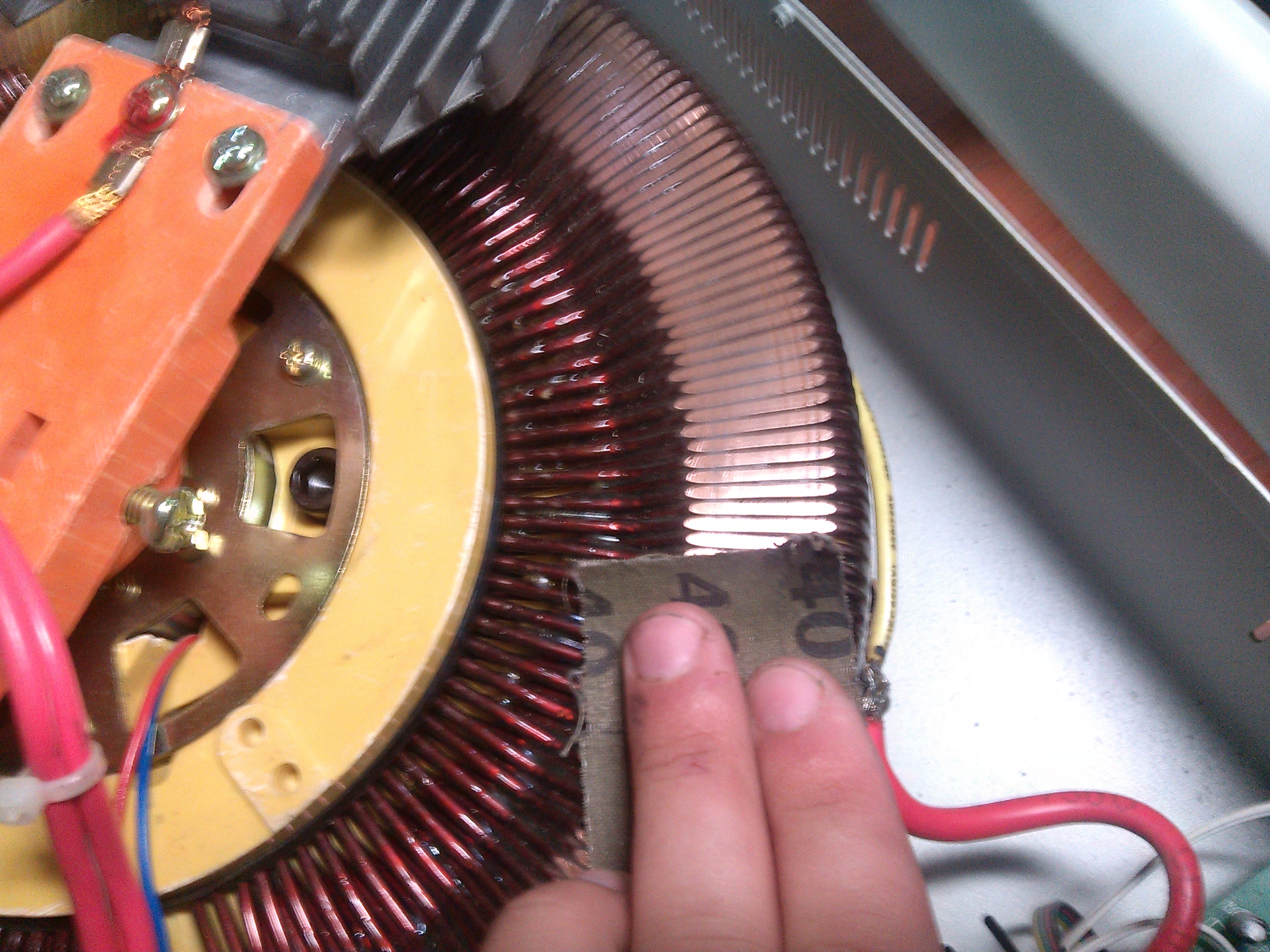

Als nächstes nehmen wir Schleifpapier und wischen damit die Spule ab, auf der sich das Getriebe befindet, denn Kohlenstoff bleibt während des Betriebs des Getriebes darauf, wodurch keine Stabilisierung erfolgt.

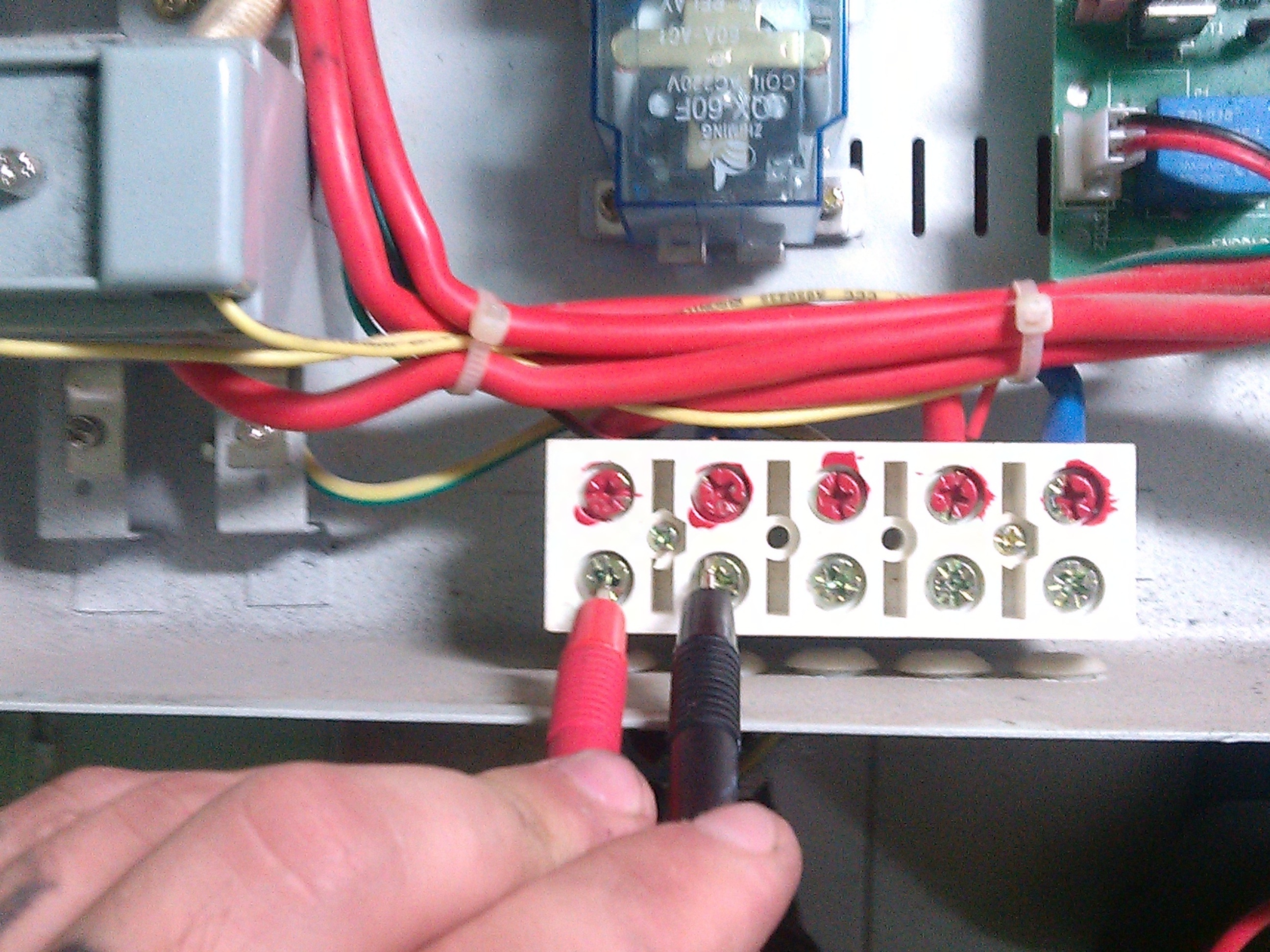

Nach getaner Arbeit nehmen wir das Netzkabel und verbinden es mit dem Eingang des Stabilisators und stecken es in das Netzwerk ein. Als nächstes nehmen wir ein Multimeter und überprüfen die Eingangsspannung.

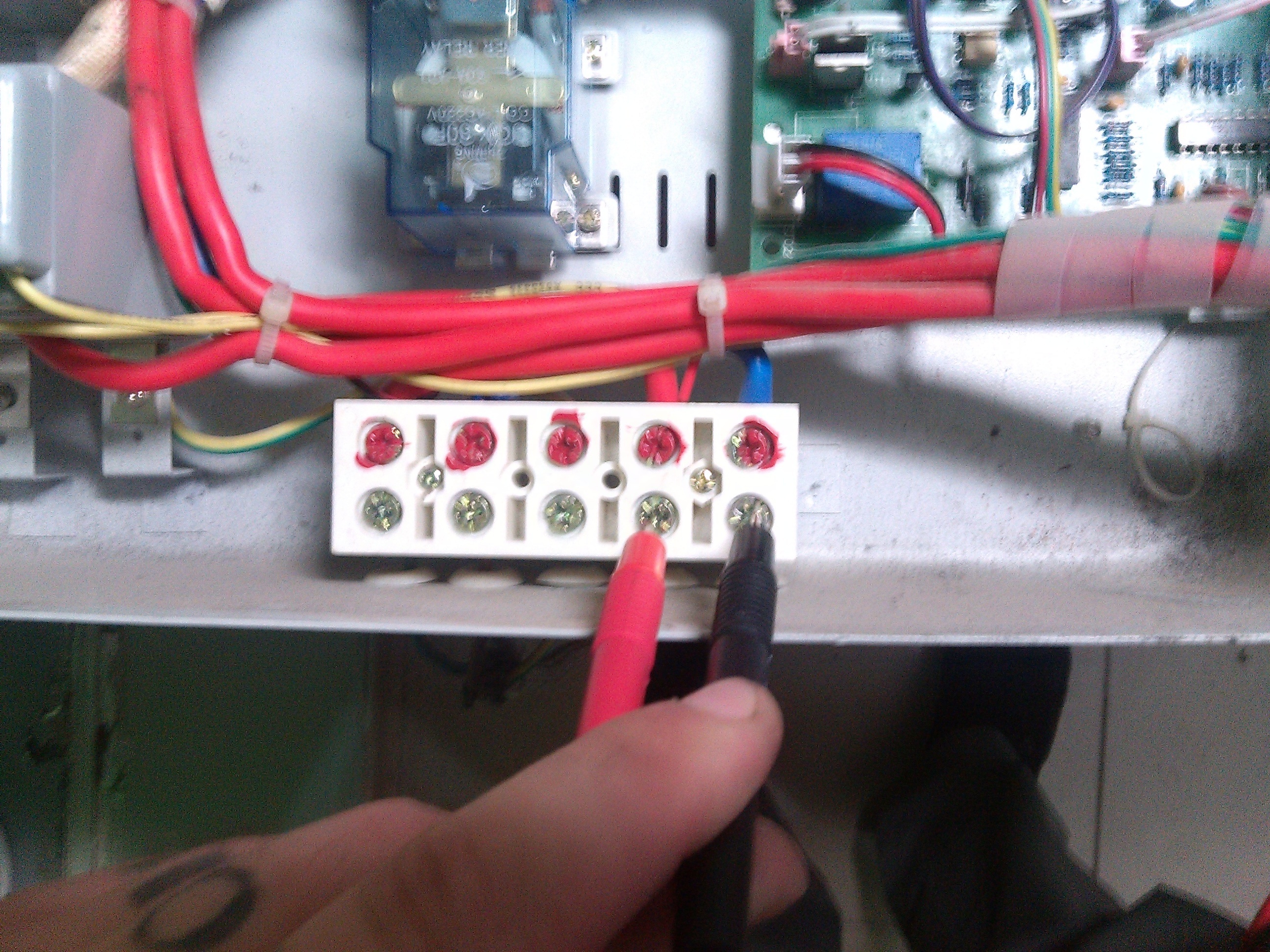

Nach den Messwerten des Multimerts sehen wir, dass eine Eingangsspannung vorhanden ist, und überprüfen dann die Ausgangsspannung.

Nach den Messwerten des Multimeters sehen wir, dass die Ausgangsspannung auch da ist, der Fehler in den Messwerten ist minimal, was bedeutet, dass der Stabilisator wie gewünscht funktioniert. Setzen Sie alles in umgekehrter Reihenfolge zusammen und verwenden Sie weiterhin einen voll funktionsfähigen Stabilisator.

WICHTIG. Denken Sie daran, dass im Stabilisator Hochspannung anliegt, wir führen Reparaturen unter Einhaltung der Sicherheitsvorkehrungen durch.

Grafische Darstellung der wichtigsten Betriebsarten der Spannungsstabilisatoren

In einem der vorherigen Artikel wurden die wichtigsten Arten von Spannungsstabilisatoren sowie Anweisungen zum Anschließen an das Netzwerk mit eigenen Händen beschrieben.Dieses Material stellt die wichtigsten Fehlfunktionen von Spannungsstabilisierungsgeräten und die Möglichkeit ihrer Selbstreparatur vor.

Es muss daran erinnert werden, dass ein Stabilisator jeglicher Art ein komplexes elektrisches oder elektromechanisches Gerät mit vielen Komponenten im Inneren ist. Um es also mit eigenen Händen zu reparieren, müssen Sie über ausreichend tiefe Kenntnisse der Funktechnik verfügen. Auch die Reparatur eines Spannungsreglers erfordert entsprechende Messgeräte und Werkzeuge.

Ausgeklügeltes Stabilisatordesign

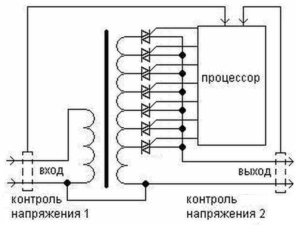

Alle Spannungsstabilisierungsgeräte verfügen über ein Schutzsystem, das die Eingangs- und Ausgangsparameter auf Einhaltung des Nennwertes und der Betriebsbedingungen überprüft. Jeder Stabilisator hat seinen eigenen Schutzkomplex, es können jedoch mehrere gängige unterschieden werden. Parameter, über die hinaus der Stabilisator nicht funktioniert:

- Nenneingangsspannung (Stabilisierungsgrenzen);

- Ausgangsspannungsanpassung;

- Überlaststrom;

- Temperaturbereich der Komponenten;

- Verschiedene Signale von Innengeräten.

Die Liste der Kontrollparameter der Stabilisatoren, die in den technischen Eigenschaften angegeben sind

Es ist notwendig, zu überprüfen, ob ein Kurzschluss in der Last, der Eingangsspannung, der Betriebstemperatur und der Bedeutung der auf den Displays angezeigten Fehlercodes vorliegt.

Am schwierigsten ist es, bei Triac-Tasten, die von einer komplexen Elektronik gesteuert werden, eine Panne im Stabilisator zu finden. Für Reparaturen benötigen Sie ein Diagramm des Geräts, der Messgeräte, einschließlich eines Oszilloskops. Gemäß den angegebenen Oszillogrammen an den Kontrollpunkten wird eine Fehlfunktion im Strukturmodul des Stabilisators festgestellt, wonach jede Funkkomponente in der defekten Einheit überprüft werden muss.

Die Hauptknoten des Triac-Stabilisators

Bei Relaisstabilisatoren ist die häufigste Fehlerursache das Relais, das die Transformatorwicklungen schaltet. Durch häufiges Schalten können die Relaiskontakte durchbrennen, verklemmen oder die Spule selbst durchbrennen. Wenn die Ausgangsspannung ausfällt oder eine Fehlermeldung erscheint, überprüfen Sie alle Relais.

Leistungsschalter des Relaisstabilisators

Für einen mit Elektronik nicht vertrauten Meister ist es am einfachsten, eine elektromechanische (Servo) Stabilisator - seine Funktion und Reaktion auf Spannungsänderungen sind sofort nach Entfernen der Schutzhülle mit bloßem Auge erkennbar. Aufgrund der relativ einfachen Konstruktion und der hohen Stabilisierungsgenauigkeit sind diese Stabilisatoren sehr verbreitet - die beliebtesten Marken sind Luxeon, Rucelf, Resanta.

Widerstandsstabilisator, Leistung 5 kW

Wenn sich der Stabilisatortransformator ohne merkliche Last zu erwärmen begann, kann zwischen den Windungen ein Kurzschluss aufgetreten sein, der als Zwischenwindung bezeichnet wird. Angesichts der Besonderheiten des Betriebs dieser Geräte, bei denen die Klemmen des Spartransformators oder die Sekundärwicklung des Transformators ständig geschaltet werden, um die Ausgangsspannung auf den erforderlichen Wert einzustellen, können wir schließen, dass der Kurzschluss ist irgendwo in den Schaltern.

Schalteinheit für Relaisstabilisator

Bei Relaisstabilisatoren (SVEN, Luxeon, Resanta) kann eines der Relais blockieren, und mehrere Umdrehungen des Transformators werden kurzgeschlossen... Eine ähnliche Situation kann bei Thyristor-(Triac-)Stabilisatoren auftreten - einer der Schlüssel kann ausfallen und die Ausgangswicklungen "kurzen". Die Kurzschlussspannung zwischen den Windungen reicht selbst bei einer Anpassungsstufe von 1-2 V aus, um den Transformator zu überhitzen.

Schalteinheit des Stabilisators bei Triacs

Es ist notwendig, die Triac-Tasten zu überprüfen, um diese Störung auszuschließen.Der Thyristor oder Triac wird von einem Tester überprüft - zwischen Steuerelektrode und Kathode sollte der Widerstand bei Vorwärts- und Rückwärtsmessung gleich sein und zwischen Anode und Kathode sollte er gegen unendlich gehen. Diese Prüfung garantiert nicht immer die Zuverlässigkeit, daher ist es notwendig, einen kleinen Messkreis aufzubauen, wie im Video gezeigt:

Bei servogetriebenen Stabilisatoren schalten die Wicklungen nicht, aber auch benachbarte Windungen können durch eine Mischung aus Ruß, Staub und Graphitsägemehl im Zwischenraum der Windungen geschlossen werden. Daher erfordern servobetriebene Stabilisatoren wie Resanta und andere eine regelmäßige vorbeugende Reinigung der verschmutzten Kontaktpads.

Viele Benutzer haben festgestellt, dass die Geschwindigkeit des Verschleißes und der Verschmutzung der Kontakte von Servostabilisatoren von der Betriebsumgebung, insbesondere von Staub und Feuchtigkeit, abhängt. Daher entwickelten die Handwerker eine Möglichkeit, die Stabilisatoren von Resant zu modifizieren, indem sie einen Lüfter von einem Computerprozessor (Kühler) gegenüber dem am häufigsten verwendeten Spartransformator installierten.

Miniaturlüfter für Servostabilisator-Modifikation

Ein ständig laufender Lüfter verhindert das Absetzen von Staub auf den Kontaktpads und verhindert Verschmutzung und Verschleiß, indem er abrasive Partikel aus dem Arbeitsbereich entfernt. Neben der Reinigung der Kontaktflächen trägt auch der im Resant-Stabilisator verbaute Lüfter zu einer besseren Kühlung des Spartransformators bei.

Die Reparatur von Stabilisatoren mit Servoantrieb wie Resanta sollte mit einer Inspektion des Arbeitskontaktbereichs des Spartransformators beginnen.

Untersuchen Sie sorgfältig die am stärksten abgenutzten Bereiche der Kontaktwindungen

Wenn der Stabilisator des Resant nach längerer Betriebszeit in einer feuchten Umgebung gelagert wurde, könnten die freiliegenden ungeschützten Kupferkontaktpads oxidieren, was eine Kontaktierung des Kontaktschleifers verhindert. Staub, der sich während des Stillstands aufgrund von Funkenbildung ansammelt, kann entzündlich sein. Kurz zur Vermeidung elektromechanischer Stabilisatoren und eine Demonstration des Servoantriebs im Video:

Am besten entfernen Sie zuerst den Stiftschieber von der Servowelle. Danach sollten Sie die Kontaktpads mit feinem Schleifpapier metallisch glänzen. Es ist besser, die Kontakte des Spartransformators mit einem normalen Radiergummi zu reinigen. Dann müssen Sie das angesammelte Sägemehl und die abrasiven Partikel vorsichtig mit einer Bürste entfernen.

Das Gerät der Kontaktbaugruppe des Servostabilisators

Der nächste Schritt bei der Reparatur des Servostabilisators ist die Inspektion, Reinigung und ein eventueller Austausch der Kontaktgraphitbürste. Im Betrieb erwärmt sich diese Bürste durch die durch sie fließenden Ströme. Aber noch mehr Erwärmung tritt aufgrund des schlechten Kontakts zwischen der Bürste und den Kontaktplatten des Spartransformators auf. Durch die verstärkte Erwärmung und Lichtbogenbildung bei der Bewegung des Schiebers brennt die Bürste noch mehr durch und verschmutzt dadurch die Kontaktpads und deren Zwischenräume.

Starke Verschmutzung der kontaktierenden Windungen des Spartransformators

Dadurch erhält die Beschleunigung der Verschmutzung einen lawinenartigen Charakter, der zu einem schnellen Verschleiß der Spartransformatorkontakte und einem Durchbrennen der Kontaktbürste führt, wonach der Stabilisator die Spannungsversorgung beendet. Je nach Schutzsystem der servogesteuerten Stabilisierungsgeräte der Firma Resanta oder anderer Hersteller muss bei einem Bruch der Ausgangsspannung die Schutzautomatik ausgelöst werden.

Schütz - Leistungselement der Schutzautomatisierung

Deshalb ist es so wichtig Verhütung Servostabilisatoren. Die Reparatur von Resant endet oft mit der Reinigung der Kontakte und dem Austausch der Kontaktbürste. Aber manchmal versagt bei Servostabilisatoren das Servo selbst. Ein Servoausfall kann durch Verschleiß am Getriebe, durchgebrannten Motor oder fehlende Spannung verursacht werden.Nachdem der Motor zusammen mit dem Getriebe herausgenommen wurde, muss der Mechanismus durch Drehen der Welle überprüft werden.

Die elektronische Steuerplatine jedes Stabilisatortyps enthält viele Komponenten, einschließlich Mikroschaltungen, die ohne spezielle Ausrüstung nicht getestet werden können. Aber es lohnt sich vorsichtig prüfen die Platine selbst und überprüfen Sie die Komponenten darauf auf Spuren hoher Temperatur.

Ausgeklügelte elektronische Platine des Relaisstabilisators

Überhitzte Widerstände sind die ersten, die "auffallen" und manchmal so stark verkohlen, dass ihre Markierungen nicht mehr zu erkennen sind - Sie müssen die Stabilisatorschaltung studieren. Eine Überhitzung der Widerstände weist auf einen Ausfall anderer Elemente der Schaltung hin - am häufigsten in Leistungstransistorschaltern. Eine genaue Untersuchung der Transistoren kann eine Schwärzung durch Überhitzung und sogar mechanische Risse aufdecken.

Ein Beispiel für eine relativ einfache Relaisstabilisierungsschaltung

Die Ursache für eine Fehlfunktion eines Schaltkreises kann ein Ausfall des Kondensators sein. Elektrolytkondensatoren quellen sehr oft auf, weshalb sie sich in der Form deutlich von anderen Kondensatoren unterscheiden. Der Ausfall eines Kondensators kann jedoch nicht immer durch sein Aufquellen bestimmt werden - der Elektrolyt im Inneren kann austrocknen, wodurch er seine elektrische Leitfähigkeit verliert.

Ein anschauliches Beispiel für einen durchbrennenden Kondensator

Auf der Platine selbst sind auch Spuren der Auswirkungen freier Überströme zu sehen - einige Spuren können brennen, und die Kontakte können abgelötet werden oder aufgrund des sich ausbreitenden geschmolzenen Lots, das durch große Ströme erhitzt wird, eng zusammenlaufen. Außerdem können Spuren starker Erwärmung von Teilen auf der Platine zurückbleiben – von einer Farbveränderung bis hin zum Verkohlen der Platine.

Ein Beispiel für eine ausgebrannte Spur auf der Tafel

Eine Sichtprüfung des defekten Moduls kann dem Techniker zeigen, in welche Richtung er die Diagnose stellen muss. In der Regel beschränkt sich die Reparatur von elektronischen Stabilisatorplatinen jedoch nicht auf den Austausch deutlich beschädigter Teile und erfordert eine zusätzliche Überprüfung verschiedener Komponenten mit speziellen Geräten. Wenn die Kontinuität der Leistungstransistoren und anderer Elemente die Ursache des Ausfalls nicht aufgedeckt hat, ist es daher besser, die elektronische Platine in die Werkstatt zu bringen.

Der Netzspannungsstabilisator soll die daran angeschlossenen Geräte vor Ausfall schützen, kann aber manchmal selbst ausfallen. Die Materialien in diesem Artikel können Ihnen helfen, die Funktionalität eines solchen Geräts selbst wiederherzustellen.

Neulich fand einer meiner Bekannten beim Aufräumen der Garage seines Vaters etwas, das nicht funktionierte, aber in einem anständigen Gebäude. Als er entschied, dass es sich um ein Ladegerät handelte, kam er zu mir in der Hoffnung, dass das Gerät wiederhergestellt werden könnte. Als Ergebnis stellte sich heraus, dass das Ladegerät war. 1 kW Netzspannungsstabilisator.

Bereits daran, dass das Netzkabel abgeschnitten wurde, kann man eine Fehlfunktion des Gerätes erkennen.

Ich schraube den Sicherungshalter ab - es gibt überhaupt keine Sicherung.

Entfernen Sie die Stabilisatorabdeckung. Vor uns liegt ein klassischer Spartransformator, ausgestattet mit einem durch Automation gesteuerten Servoantrieb, der auf einer separaten Platine montiert ist. Obwohl das Innere des Stabilisators mit Staub bedeckt ist, ist die Hauptsache, dass keine oxidierten oder verbrannten Teile vorhanden sind.

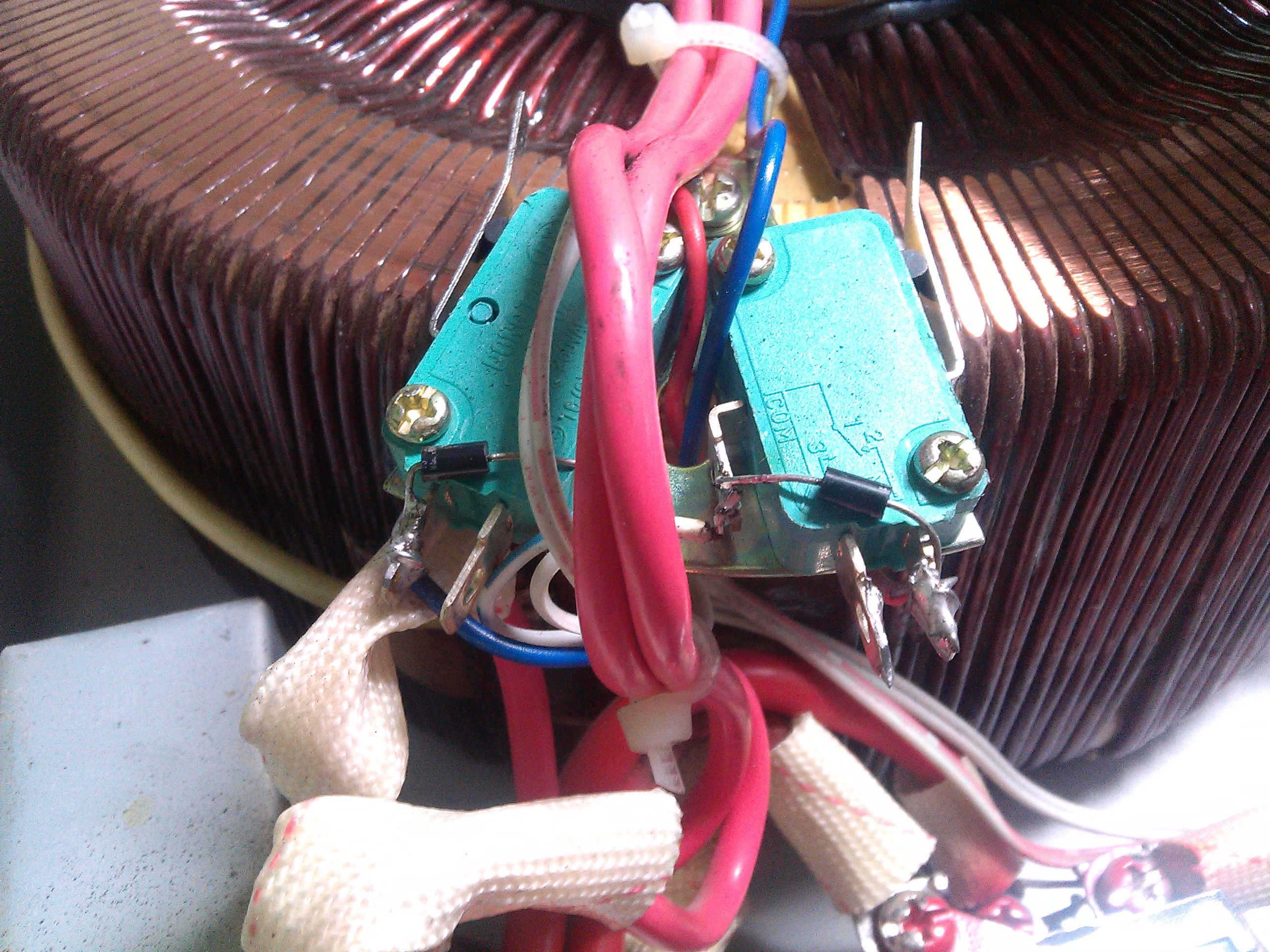

Auf der Rückseite des Spartransformators befindet sich ein beweglicher Schieber mit einem am Ende befestigten Graphit-Bürsten-Stromabnehmer und zwei Endschaltern.

Wie auf dem Foto zu sehen ist, hat die Kontaktbahn eine deutliche Graphitbeschichtung und der Kupferdraht ist oxidiert und stellenweise grün geworden. Am Ende der Reparatur muss alles mit feinem Schleifpapier gereinigt werden.

Wir fahren fort, das Netzkabel zu ersetzen. Lösen Sie dazu die Befestigungsschrauben des Spartransformators und nehmen Sie ihn heraus, beißen Sie die Drähte am Schalter und an der Masseklemme mit einer Zange ab.

Entfernen Sie mit einer Zange die Reste des Kabels.

Als neues Kabel können Sie das Kabel der Computersystemeinheit verwenden - beim Anschließen dieser an die unterbrechungsfreie Stromversorgung wird das Kabel aus dem unterbrechungsfreien Stromversorgungs-Kit verwendet und das "native" wird normalerweise "aus" gesendet Sicht".

Nachdem wir den unnötigen Teil mit einer Zange abgebissen haben, führen wir das Ende der Schnur in das Loch mit der Standarddichtung ein. Da praktisch kein Spalt vorhanden ist, ziehen wir die Schnur mit einer Spitzzange auf die erforderliche Länge - im Gegensatz zu einer Zange ist der Arbeitsteil dieses Werkzeugs etwas länger, wodurch es etwas bequemer als Hebel verwendet werden kann der Stabilisatorkörper als Drehpunkt.

Wir schneiden die Drähte und verlöten sie. Blau und Braun - an die Schalterklemmen statt an den abgebissenen.

Löten Sie die Erdungsklemme mit einem grünen Streifen an das gelbe Kabel und installieren Sie den Spartransformator.

Jetzt überprüfen wir die Qualität des Kontakts der Bürste mit der Oberfläche der Drähte. Dazu genügt es, darauf zu achten, dass zwischen den Körpern des Läufers und dem Bürstenhalter ein Spalt vorhanden ist. Die normale Größe des Spaltes beträgt 1-1,5 mm, ein kleinerer bietet keinen guten Kontakt und es kann zu Überhitzung und Funkenbildung kommen, ein größerer führt zu vorzeitigem Bürstenverschleiß.

Das Foto zeigt den Moment der Einstellung der erforderlichen Spaltgröße.

Die Druckkraft der Bürste auf die Drähte des Spartransformators wird durch Verschieben des Stromabnehmerschiebers entlang der Welle reguliert. Vor dem Justagevorgang lösen wir die Fixierung - auf dem Foto ist die Schraube, die die Position des Schiebers fixiert, in einem roten Kreis eingeschlossen.

Wenn sich der Schieber während des Einstellvorgangs um seine Achse dreht und Sie seine Ausgangsposition nicht festgelegt haben, machen Sie sich keine Sorgen, in diesem Fall ist dies nicht kritisch, denn Das Servogetriebe hat keine Drehzahlbegrenzung in beide Richtungen und die Extrempositionen des Läufers werden durch Endschalter begrenzt.

Beachten Sie, dass sich diese Schraube selbst lösen kann und sich dann der Schieber zu drehen beginnt - was wiederum zum Ausfall des mit dem Stabilisator verbundenen Geräts führt. Daher überprüfen wir regelmäßig die Zuverlässigkeit der Befestigung dieses Geräts, und vergessen Sie nicht, dass übermäßige Kraft beim Anziehen derselben Schraube zur Zerstörung des Keramikkörpers des Schiebers führen kann.

Jetzt nehmen wir feinkörniges Schleifpapier und reinigen die stromsammelnde „Schiene“ des Spartransformators, danach wischen wir sie mit einem mit Alkohol angefeuchteten Wattestäbchen ab und entfernen so Staub und Metallpartikel.

Nachdem wir die Sicherung installiert haben, fahren wir mit dem Testen fort. Der Unterschied in den Messwerten des Voltmeters des Stabilisators und des Kontrollvoltmeters von 1-4 Volt ist unbedeutend und Sie können dieser Tatsache keine besondere Aufmerksamkeit schenken.

Worauf Sie achten sollten, ist die Nennleistung der eingebauten Sicherung. Es wird nicht empfohlen, hier größere Sicherungen zu installieren. Auf dem Gehäuse des Geräts befindet sich also eine Aufschrift, die den Sicherungswert von 7 Ampere angibt. Da dieser nicht gefunden wurde, wurde er mit 6,3 Ampere angelegt.

| Video (zum Abspielen anklicken). |

Der Stabilisator ist also zusammengebaut und das angeschlossene Ladegerät vom Schraubendreher bestätigt seine Leistung.