Im Detail: Balgreparatur zum Selbermachen von einem echten Meister für die Seite my.housecope.com.

Die Balg-Thermozylinder-Einheit ist so konstruiert, dass das Gas zum Hauptbrenner abgesperrt wird, wenn der Kessel die angegebene Temperatur erreicht. Dieses Gerät arbeitet rein mechanisch. Die mechanische Hauptbedeutung des Faltenbalgbetriebs liegt gerade in der Dehnung und Kompression seines „Akkordeons“ durch den Druck im Inneren des Faltenbalgs, der mit steigender Temperatur ansteigt. Lesen Sie hier mehr über das Balggerät und seine Arbeit. Wenn nicht ganz klar ist, wovon wir hier sprechen.

Es ist klar, dass es für den Kesselbetrieb nur zwei Möglichkeiten gibt: mit defektem Faltenbalg, oder mit funktionierendem Faltenbalg... Dadurch wird es einfacher, das Folgende zu erklären und zu verstehen.

Wie funktioniert ein Kessel mit funktionierendem Faltenbalg?

Anlauf des Kessels. Der Kessel ist kalt. Wir schließen das Ventil (1) an der Rohrleitung zum Hauptbrenner (wenn es geöffnet ist). Nur die Kessel von AOGV Zhukovsky sind mit solchen Ventilen ausgestattet. Dies geschieht so, dass beim Drücken des Knopfes (3) des Magnetventils das Gas nur zum Zünder strömt. Erstens, damit der Zünder sozusagen sicher zündet. Zum anderen liegt dies am möglicherweise niedrigen Gasdruck, der in einem strengen Winter manchmal auf 80-60 mbar sinkt. Und es wäre schön, „alles Gas auf den Zünder zu geben“. Drittens wird bei der Inbetriebnahme, wenn der Kessel kalt ist, der Faltenbalg „Akkordeon“ komprimiert und das untere Ventil der Economy-Automatisierungseinheit ist immer geöffnet. Seine Feder drückt aus. Details zum Gerät des Economy-Blocks - hier. Beim Drücken des Knopfes (3) des Magnetventils strömt das Gas daher zusätzlich zum Zünder zum Hauptbrenner. Warum das einströmende Gas in zwei Teile „aufteilen“?

| Video (zum Abspielen anklicken). |

Wenn Sie Schwierigkeiten haben, zu verstehen, worüber wir jetzt sprechen, lesen Sie die Ventilausrüstung.

So. Drücken Sie den Knopf des Magnetventils (3). Das Gas ging zum Zünder. Wir zündeten den Zünder an, warteten 30-45 Sekunden und ließen den Magnetventilknopf los. Die Taste muss gedrückt bleiben. Danach öffnen wir nach und nach das Ventil (1) der vom Block zum Brenner führenden Rohrleitung. Der Hauptbrenner zündet sofort und der Kessel beginnt die Temperatur zu erhöhen. Stellen Sie den Temperaturregler (2) des Balges auf die gewünschte Temperatur ein, sagen wir + 60 + 70 C. Wenn der Kessel die eingestellte Temperatur einstellt, beginnt die Mischung im Balg sich auszudehnen, das Balg-„Akkordeon“ dehnt sich aus, drückt auf die und verschließt den Gaszugang zum Hauptbrenner. Wenn der Kessel abkühlt, wird das "Akkordeon" komprimiert, die Feder drückt auf das untere Ventil des Blocks und öffnet dadurch den Gaszugang zum Hauptbrenner. Der Brenner entzündet sich von einem brennenden Zünder. Und dieser Vorgang setzt sich fort, bis es zum Beispiel draußen wärmer wird und wir die Temperatur im Kessel nicht auf eine niedrigere ändern möchten.

Hier erwartet uns die erste Störung. Genauer gesagt, keine Fehlfunktion, sondern wie Sie einen perfekt funktionierenden Faltenbalg einfach und dauerhaft brechen können. Wenn der Kessel heiß ist und Sie die Temperatur senken möchten, DREHEN SIE NICHT DEN TEMPERATURREGLERKNOPF (2) , – lassen Sie den Kessel abkühlen. Lassen Sie den Boiler idealerweise bis knapp unter die gewünschte Temperatur abkühlen. So wird es gemacht. Wir schließen das Ventil der Rohrleitung (1), durch die das Gas vom Gerät zum Hauptbrenner strömt. In diesem Fall brennt der Zünder wie bisher und der Kessel kühlt leise ab. Danach wickeln wir den Thermostatknopf (2) in die gewünschte Position. Wir öffnen den Wasserhahn (1). Das ist alles. Wenn Sie anfangen, den Griff "heiß" festzuziehen, zerquetschen Sie das ohnehin schwache "Akkordeon". Der Kessel ist heiß, das Akkordeon ist in beide Richtungen ausgebreitet, im Balg herrscht Druck.Und wir fangen an, den Balg noch mehr zu drücken und zu drücken. Beim ersten Mal kann man sogar Glück haben - der Blasebalg platzt nicht. Und wenn Sie dies mehrmals hintereinander tun, versagt der Balg. Diese Bemerkung gilt ausnahmslos für alle Faltenbälge, sowohl für russische Blöcke als auch für importierte (zB Eurosit 630 oder Honeywell).

Störungssymptome Nr. 1. Beim Drehen am Drehknopf des Temperaturreglers (2) roch plötzlich etwas nach Kerosin. Oder etwas anderes. Baumwolle beim Anziehen der Balgmutter "heiß". Dies sind Anzeichen dafür, dass der Balg gebrochen ist.

Gut. Der Balg war kaputt. Es hat sich so ergeben. Wie funktioniert der Kessel?

Wie funktioniert ein Kessel mit defektem Faltenbalg?

Entlang der gesamten Kette vom Starten des Kessels „kalt“ bis zum Öffnen des Rohrleitungsventils (1) werden wir nichts Besonderes bemerken. Der einzige Augenblick. Nach dem Starten des Hauptbrenners schaltet der Kessel nie wieder ab. Nach diesem Satz tat mir der arme Kessel selbst schon ein bisschen leid. J-ja. Was sich nie abschalten lässt. Wie funktioniert es also?

Symptome der Fehlfunktion # 2. Der Kessel arbeitet „direkt“. Das heißt, - die Flamme des Brenners wird nur durch das Gasventil (1) gesteuert: mehr oder weniger. Der heiße Boiler reagiert nicht auf das Drehen des Temperaturreglerknopfes (2).

Das ist der Fall. Die Leute brachen den Balg und sahen sehr gut, dass der Kesselbalg defekt war und beschlossen, den Thermobalg vorerst nicht zu wechseln. Und so war es. Sie begannen weiterzuleben, aber es gab einen großen Nachteil. Sie erlagen der Überredung moderner Meister und schnitten die Umwälzpumpe in die Heizung ein, wodurch die Umwälzung im System forciert wurde. Schneiden Sie den alten offenen Tank ab und setzen Sie einen modernen geschlossenen roten ein.

Und was für ein Wunder! Plötzlich wurde ihnen das Licht ausgemacht. Die Pumpe blieb natürlich stehen. Niemand ist zu Hause. Er nahm den Kessel und rauschte auf +95 + 100C. Es blieb nur sehr wenig Zeit für den Kessel zum Kochen, wenn jemand kam. Er stellte den Kessel ab. Und das gurgelt innerlich. Dann stellte sich heraus, dass das Licht nun 2 mal die Woche ausgeschaltet würde. Und unter Umgehung aller Einkaufsschritte und Kostenoptionen entschieden er und seine Frau, dass es viel billiger wäre, einen neuen Blasebalg zu installieren und den Kessel bei ausgeschaltetem Licht zu retten, den Kauf von Sonnenkollektoren, einem Hauskraftwerk, einem Unformer, eine unterbrechungsfreie Stromversorgung, eine Windkraftanlage usw.

Symptome der Störung Nummer 3. (während raten, – Zeit nicht getestet). Bei der angegebenen Temperatur von +60 heizt sich der Kessel auf +70 auf und schaltet sich aus. Im Prinzip ist alles in Ordnung. Nur gibt es eine gewisse Verzögerung. Die kann dann übrigens bis auf +90C ansteigen, wenn man nichts anfasst. Lassen Sie den Kessel abkühlen. Sie schalten es ein. Und wieder beginnt langsam, im Laufe der Zeit, die Abschalttemperatur zu steigen.

Hier sind die Antworten wie folgt. Wenn dies bei AOGV-11.6 Economy Heizkesseln passiert, dann haben diese unten eine Einstellschraube an der Thermostatmutter (2). Weitere Details hier. Wenn dieses Phänomen bei Kesseln mit einer Leistung von 17,4 und mehr beobachtet wird, ist es möglich (aber noch nicht durch Massenfälle bestätigt) "beißt" den Kipphebel des unteren Ventils oder den Stift (siehe komplette Spritzwand und das Gerät des Economy-Gasblocks). In jedem Fall „zerstreut“ sich das Blasebalg-Akkordeon beim Erhitzen und hebt den Hebel an, wodurch der Gasfluss zum Brenner geschlossen wird. Schließt sich das Gas verzögert, entsteht ein Mikroriss im Faltenbalg. Der Druck reicht nicht. Aber das ist nur eine Vermutung. Dies wurde auch in den Importblöcken Honeywell und Eurosit 630 beobachtet.

Symptome der Störung Nummer 4. Gilt für diejenigen, die Kessel paarweise haben. In der Nebensaison arbeitet beispielsweise immer ein Kessel und der andere ruht. Wenn die Kessel in Reihe geschaltet sind, muss der Faltenbalg des Leerlaufkessels mit vollem . geöffnet werden ... Der Boiler funktioniert möglicherweise nicht, aber er ist heiß. Der Balg ist geschlossen, er platzt von innen, aber er kann nirgendwo hin, und er platzt. Daher können Sie einen neuen Kessel lange Zeit in der Anlage als Reserve halten und nach dem Starten feststellen, dass der Balg bereits bedeckt ist.

Mit Stand heute, 24.10.2014, sind dies bisher alle uns bekannten Fälle im Zusammenhang mit einer Fehlfunktion des Thermobalgs.

Telefone für die Kommunikation:

Betreiber: 8 (495) 506 81 52

Meister: 8 (903) 297 35 57

Nicht durchgekommen?

8 (909) 240 90 51

127224 Moskau

st. Severodvinskaya 13

Reparatur des automatischen Systems des Gaskessels AOGV-17.4-3

Die Vergasung russischer Siedlungen wurde in letzter Zeit ziemlich intensiv durchgeführt. Das Hauptelement der Ausrüstung, die in jedem Landhaus installiert ist, stellt ein Gaskessel dar. Der Autor dieses Materials teilt seine Erfahrungen mit der Reparatur der Automatisierung des in ländlichen Gebieten beliebten Gaskessels AOGV - 17.4-3 des mechanischen Werkes Schukowski.

Zweck und Beschreibung der Haupteinheiten von AOGV - 17.3-3.

Das Aussehen des Heizgaskessels AOGV - 17.3-3 ist auf gezeigt Reis. eins , und seine wichtigsten Parameter sind in der Tabelle angegeben.

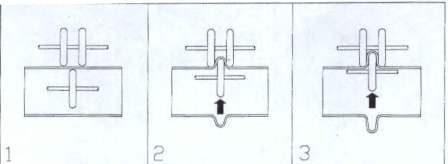

Seine Hauptelemente sind in gezeigt Reis. 2 ... Die Zahlen in der Abbildung bedeuten: 1-Typ-Unterbrecher; 2- Schubsensor; 3-Kabel des Traktionssensors; 4-Start Knopf; 5-Tür; 6- Gasmagnetventil; 7-Einstellmutter; 8-klopfen; 9-Lagertank; 10-Brenner; 11-Thermoelement; 12- Zünder; 13-Thermigulator; 14-Base; 15- Wasserversorgungsrohr; 16-Wärmetauscher; 17-Turbulator; 18- Faltenbalgmontage; 19-Wasserablaufrohr; 20-Tür-Traktionsunterbrecher; 21-Thermometer; 22-Filter; 23-Deckel.

Der Kessel hat die Form eines zylindrischen Tanks. Auf der Vorderseite befinden sich Bedienelemente, die mit einer Schutzhülle abgedeckt sind. Gasventil 6 (Abb. 2) besteht aus einem Elektromagneten und einem Ventil. Das Ventil dient zur Steuerung der Gaszufuhr zum Zünder und Brenner. Im Notfall schaltet das Ventil automatisch das Gas ab. Traktionsunterbrecher 1 dient zur automatischen Aufrechterhaltung des Vakuumwertes im Kesselofen bei der Messung des Schornsteinzugs. Für den normalen Betrieb ist die Tür 20 sollte sich frei, ohne zu verklemmen, auf der Achse drehen. Thermostat 13 entwickelt, um eine konstante Wassertemperatur im Tank aufrechtzuerhalten.

Das Automatisierungsgerät wird angezeigt in Reis. 3 ... Lassen Sie uns näher auf die Bedeutung seiner Elemente eingehen. Gas, das durch einen Reinigungsfilter strömt 2, 9 (Abb. 3) tritt in das Magnetgasventil ein 1... Zum Ventil mit Überwurfmuttern 3, 5 Traktionstemperatursensoren angeschlossen sind. Beim Drücken des Startknopfes wird die Zündung gezündet 4... Am Gehäuse des Thermostats 6 befindet sich eine Einstellskala 9... Seine Unterteilungen sind in Grad Celsius abgestuft.

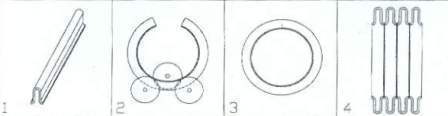

Der Wert der gewünschten Wassertemperatur im Boiler wird vom Benutzer mit der Einstellmutter eingestellt 10... Die Drehung der Mutter führt zu einer linearen Bewegung des Balges. 11 und Lager 7... Der Thermostat besteht aus einer Balg-Thermoballon-Baugruppe, die im Tank installiert ist, sowie einem Hebelsystem und einem Ventil, das sich im Thermostatgehäuse befindet. Wenn sich das Wasser auf die auf dem Zifferblatt angegebene Temperatur erwärmt, wird der Thermostat ausgelöst und die Gaszufuhr zum Brenner wird unterbrochen, während der Zünder weiterarbeitet. Wenn das Wasser im Boiler für abgekühlt ist 10 . 15 Grad wird die Gasversorgung wieder aufgenommen. Der Brenner zündet aus der Pilotflamme. Während des Betriebs des Kessels ist es strengstens verboten, die Temperatur mit einer Mutter zu regulieren (zu verringern). 10 - dies könnte den Balg beschädigen. Eine Reduzierung der Temperatur auf den Sollwert ist erst möglich, nachdem das Wasser im Tank auf 30 Grad abgekühlt ist. Es ist verboten, die Temperatur am Sensor oben einzustellen 90 Grad - dies löst das automatische Gerät aus und schaltet die Gaszufuhr ab. Das Aussehen des Thermostats ist in . dargestellt (Abb. 4) .

Eigentlich ist die Vorgehensweise zum Einschalten des Geräts recht einfach und außerdem in der Bedienungsanleitung beschrieben. Betrachten Sie dennoch eine ähnliche Operation mit einigen Kommentaren:

- Öffnen Sie das Gaseinlassventil (der Ventilgriff sollte entlang der Rohrleitung ausgerichtet sein);

- Drücken und halten Sie die Starttaste. Am Boden des Kessels ist ein Zischen von austretendem Gas aus der Zünddüse zu hören. Zünden Sie dann den Zünder und nach 40. 60 und lassen Sie den Knopf los. Diese Zeitverzögerung ist notwendig, um das Thermoelement aufzuwärmen. Wenn der Kessel längere Zeit nicht benutzt wurde, sollte der Zünder nach 20 gezündet werden..30 s nach dem Drücken des Auslösers. Während dieser Zeit wird der Zünder mit Gas gefüllt, wodurch die Luft verdrängt wird.

Nach Loslassen des Startknopfes erlischt der Zünder. Ein ähnlicher Defekt ist mit einer Fehlfunktion des Kesselautomatisierungssystems verbunden. Beachten Sie, dass es strengstens verboten ist, den Kessel mit ausgeschalteter Automatik zu betreiben (zB wenn Sie den Startknopf im gedrückten Zustand gewaltsam blockieren). Dies kann zu tragischen Folgen führen, da bei einer kurzzeitigen Unterbrechung der Gaszufuhr oder beim Löschen der Flamme durch einen starken Luftstrom das Gas in den Raum zu strömen beginnt.

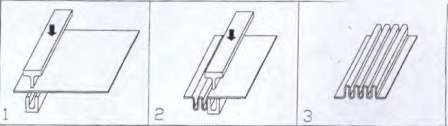

Um die Ursachen eines solchen Defekts zu verstehen, schauen wir uns die Funktionsweise des Automatisierungssystems genauer an. In Abb. 5 zeigt ein vereinfachtes Diagramm dieses Systems.

Der Kreislauf besteht aus einem Elektromagneten, einem Ventil, einem Zugsensor und einem Thermoelement. Um den Zünder einzuschalten, drücken Sie die Starttaste. Der mit dem Knopf verbundene Schaft drückt auf die Ventilmembran und das Gas beginnt zum Zünder zu fließen. Danach wird der Zünder gezündet.

Die Pilotflamme berührt das Temperatursensorgehäuse (Thermoelement). Nach einiger Zeit (30,40 s) erwärmt sich das Thermoelement und an seinen Klemmen tritt eine EMK auf, die ausreicht, um den Elektromagneten zu betätigen. Letztere wiederum fixiert den Schaft in der unteren (wie in Abb. 5) Position. Der Auslöser kann jetzt losgelassen werden.

Der Schubsensor besteht aus einer Bimetallplatte und einem Kontakt (Abb. 6). Der Fühler befindet sich im oberen Teil des Kessels, in der Nähe des Abgasrohrs zur Atmosphäre. Bei einer Rohrverstopfung steigt seine Temperatur stark an. Die Bimetallplatte erwärmt sich und unterbricht den Spannungsversorgungskreis zum Elektromagneten - die Stange wird nicht mehr vom Elektromagneten gehalten, das Ventil schließt und die Gaszufuhr stoppt.

Die Anordnung der Elemente des Automatisierungsgerätes ist in Abb. 7 dargestellt. Es zeigt, dass der Elektromagnet mit einer Schutzkappe abgedeckt ist. Die Drähte der Sensoren befinden sich in den dünnwandigen Rohren, die mit Überwurfmuttern am Elektromagneten befestigt werden. Die Körperanschlüsse der Sensoren sind durch den Körper der Rohre selbst mit dem Elektromagneten verbunden.

Die Überprüfung bei der Reparatur eines Gaskessels beginnt mit dem "schwächsten Glied" des Automatisierungsgeräts - dem Zugsensor. Der Sensor ist nicht durch ein Gehäuse geschützt, daher wird er nach 6,12 Monaten Betrieb mit einer dicken Staubschicht „überwuchert“. Bimetallplatte (siehe Abb. 6) oxidiert schnell, was zu schlechtem Kontakt führt.

Entfernen Sie die Staubschicht mit einer weichen Bürste. Anschließend wird die Platte vom Kontakt abgezogen und mit feinem Schmirgelpapier gereinigt. Es sollte nicht vergessen werden, dass der Kontakt selbst gelöscht werden muss. Gute Ergebnisse werden erzielt, wenn diese Elemente mit einem speziellen Spray "Contact" gereinigt werden. Es enthält Substanzen, die den Oxidfilm aktiv zerstören. Nach der Reinigung wird eine dünne Schicht flüssigen Gleitmittels auf die Platte aufgetragen und kontaktiert.

Der nächste Schritt besteht darin, die Unversehrtheit des Thermoelements zu überprüfen. Es arbeitet in einem strengen thermischen Modus, da es sich ständig in der Zündflamme befindet, ist seine Lebensdauer natürlich viel geringer als die der übrigen Kesselelemente.

Der Hauptfehler eines Thermoelements ist das Durchbrennen (Zerstörung) seines Körpers. In diesem Fall steigt der Übergangswiderstand an der Schweißstelle (Verbindung) stark an. Dadurch steigt der Strom im Thermoelement - Elektromagnet-Kreis.

Die Bimetallplatte liegt unter dem Nennwert, was dazu führt, dass der Elektromagnet die Stange nicht mehr fixieren kann (Abb. 5) .

Ein niedriger Wert der von einem Thermoelement erzeugten Thermo-EMF kann folgende Ursachen haben:

- Verstopfung der Zünddüse (dadurch kann die Heiztemperatur des Thermoelements niedriger als die Nenntemperatur sein). "Behandeln" Sie einen ähnlichen Defekt, indem Sie das Pilotloch mit einem weichen Draht mit einem geeigneten Durchmesser reinigen;

- durch Verschieben der Position des Thermoelements (es kann sich natürlich auch nicht genug erwärmen). Beseitigen Sie den Defekt wie folgt - lösen Sie die Schraube, die die Auskleidung in der Nähe des Zünders sichert, und stellen Sie die Position des Thermoelements ein (Abbildung 10);

- niedriger Gasdruck am Kesseleintritt.

Wenn die EMK an den Klemmen des Thermoelements normal ist (unter Beibehaltung der oben angegebenen Störungszeichen), werden die folgenden Elemente überprüft:

- die Unversehrtheit der Kontakte an den Anschlusspunkten des Thermoelements und des Zugsensors.

Oxidierte Kontakte müssen gereinigt werden. Die Überwurfmuttern werden, wie es so schön heißt, „von Hand“ angezogen. In diesem Fall ist es unerwünscht, einen Schraubenschlüssel zu verwenden, da Sie die für die Kontakte geeigneten Drähte leicht brechen können.

- die Integrität der Wicklung des Elektromagneten und, falls erforderlich, ihre Schlussfolgerungen löten.

Die Leistung des Elektromagneten kann wie folgt überprüft werden. Trennen Sie das Thermoelementkabel. Drücken und halten Sie den Startknopf und zünden Sie dann den Zünder. Von einer separaten Konstantspannungsquelle bis zum freien Kontakt des Elektromagneten (vom Thermoelement) wird eine Spannung von ca. 1 V relativ zum Gehäuse angelegt (bei einem Strom von bis zu 2 A). Dazu können Sie auch einen normalen Akku (1,5 V) verwenden, Hauptsache, dieser liefert den erforderlichen Betriebsstrom. Die Taste kann jetzt losgelassen werden. Wenn der Zünder nicht erlischt, sind der Elektromagnet und der Schubsensor in Ordnung;

Zuerst wird die Druckkraft des Kontakts auf die Bimetallplatte überprüft (bei den angezeigten Anzeichen einer Fehlfunktion ist sie oft unzureichend). Um die Klemmkraft zu erhöhen, lösen Sie die Kontermutter und bewegen Sie den Kontakt näher an die Platte, dann ziehen Sie die Mutter fest. In diesem Fall sind keine zusätzlichen Einstellungen erforderlich - die Druckkraft beeinflusst die Ansprechtemperatur des Sensors nicht. Der Sensor hat einen großen Spielraum für den Auslenkungswinkel der Platte, was bei einem Unfall eine zuverlässige Unterbrechung des Stromkreises gewährleistet.

Es ist nicht möglich, den Anzünder zu zünden - die Flamme lodert auf und erlischt sofort.

Ein solcher Mangel kann folgende Ursachen haben:

- geschlossenes oder defektes Gasventil am Kesseleintritt,

- das Loch in der Zünddüse ist verstopft, in diesem Fall reicht es aus, das Düsenloch mit einem weichen Draht zu reinigen;

- die Zündflamme wird durch den starken Luftzug ausgeblasen;

- niedriger Gasdruck am Kesseleintritt.

Die Gaszufuhr wird unterbrochen, wenn der Kessel in Betrieb ist:

- Auslösen des Zugsensors wegen Verstopfung des Schornsteins, in diesem Fall ist es notwendig, den Schornstein zu überprüfen und zu reinigen;

- der Elektromagnet ist defekt, in diesem Fall wird der Elektromagnet nach obiger Methode überprüft;

- niedriger Gasdruck am Kesseleintritt.

Alles gut. Es kommt einfach vor, dass der hydraulische Kompensator ausfällt und anfängt zu klopfen, zu klingeln usw. Oft wechseln die Leute in einer solchen Situation einfach den Hydrostößel. Natürlich können Sie dies tun, aber die Kosten für einen hydraulischen Kompensator sind zwar nicht hoch, aber dennoch spürbar. Und wenn mehrere Hydrostößel ausgetauscht werden müssen? Alle 16? Das Preisschild beginnt offen zu beißen.

Tatsächlich gibt es im Hydrostößel während des Betriebs nichts zu brechen, alle Pannen sind mit einer Verstopfung der Ölkanäle mit Schmutz verbunden, der einfach gespült werden muss.

Zuerst müssen Sie verstehen, wie Sie einen nicht funktionierenden Kompensator von einem guten unterscheiden können. Der Kern einer guten Dehnungsfuge sollte nicht mit dem Finger gedrückt werden. Wenn es durch die Feder gedrückt wird und an seinen Platz zurückkehrt, ist Luft darin eingetreten.

Dies kann aus 2 Gründen passieren:

1) Der Hydrostößel wurde längere Zeit falsch gelagert und es trat langsam Öl aus (neue Hydrostößel sind immer leer)

2) Die Ölkanäle des hydraulischen Kompensators sind mit Schmutz verstopft, wo es notwendig ist, fließt das Öl nicht, wo es nicht notwendig ist, und so weiter.

Im ersten Fall können Sie sie einfach auf das Auto legen, und in 10 Minuten werden sie aufgepumpt und funktionieren richtig. Im zweiten Fall müssen wir es reinigen.

Zuerst müssen Sie es öffnen. Wie die Praxis gezeigt hat, ist dies der schwierigste Teil der Reparatur. Zum Öffnen wird der Kern einfach durch kräftige Schläge des offenen Teils des Glases auf eine harte Oberfläche durch das Gewebe aus dem Gehäuse geschlagen. Ich habe das Glas in 4 Lagen Stoff gewickelt, die Enden des Stoffes von hinten zu einem Knoten zusammengebunden und festgehalten.

Klopfen Sie nicht auf dünne, harte Materialien wie Sperrholz usw.sie „absorbieren“ den Impuls zu sehr, was die Aufgabe viel schwieriger macht. Höchstwahrscheinlich werden Sie sich die Hände abschlagen und nicht das gewünschte Ergebnis erzielen. Ich habe es auf dem Betonboden durch dünnes Linoleum (+ 4 Stoffschichten) ausgeschlagen, einige empfehlen, es auf einem Stück Holz zu machen, aber es sollte ziemlich massiv sein.

Als Ergebnis müssen wir einen separaten Fall und einen separaten Kern erhalten:

Kern und Körper.

Der Kern besteht aus Zylinder, Kolben und Feder. Der Kolben selbst lässt sich leicht von Hand aus dem Zylinder entfernen.

Der Kolben hat ein Hydraulikventil, das zuerst gereinigt werden sollte. Zum Öffnen vorsichtig mit einem dünnen Schraubendreher den Ventildeckel herausheben:

All dies muss sorgfältig gewaschen werden, damit keine Schmutzspuren vorhanden sind. Besondere Aufmerksamkeit sollte dem Ventilloch gewidmet werden:

Mit einem dünnen Stab drücken wir die Ventilkugel und drücken den Kolben in das Glas:

Wir prüfen noch einmal, ob der Kern nicht durchgedrückt ist, wischen ihn mit einem Tuch ab und legen ihn zur Seite (einbaufertig)

PS: Lagern Sie den Hydrostößel nur mit dem offenen Teil des Glases nach oben, wie auf dem letzten Foto.

Autor; Dmitry Grigoriev Sankt Petersburg

Die Auspuffanlage eines jeden Autos ist wie andere Komponenten und Mechanismen anfällig für Verschleiß. Der Grund können verschiedene äußere Faktoren sein - dies ist die Betriebsdauer, die Manifestation von Korrosion usw. Einer der wichtigsten Bestandteile ist die Wellung der Abgasanlage des Autos. Trotz seiner Strapazierfähigkeit und Stärke nutzt es sich auch ab. Damit ein selbstgemachter Austausch einer Schalldämpferwelle effektiv ist, ist es daher notwendig, praktische Erfahrung mit derartigen Reparaturarbeiten zu haben.

Die Wellung (Balg) ist ein wichtiges Knotenelement eines modernen Autos, das den Motor mit dem Schalldämpfer verbindet. Es verhindert eine mechanische Verformung des Motors und erhöht dadurch die Leistung der Abgasanlage.

- Faltenbälge mit Außen- und Innengeflecht, die nur bei Autos mit Benzinmotor verwendet werden. Das äußere Geflecht der Wellung verhindert starke Vibrationen und das innere Geflecht schützt vor Verformungen, die später zum Bruch führen können;

- Faltenbalg mit drei Geflechten, geeignet für Diesel- und Benzinmotoren. Es enthält ein zusätzliches Innengeflecht aus strapazierfähigem Schlauch.

Der Faltenbalg (Welle) ist der anfälligste Teil der Abgasanlage. Grundsätzlich kommt es durch unebene Straßenabschnitte, Kontakt mit Steinen und anderen festen Gegenständen zu mechanischen Schäden am Gerät. Auch ein Verstopfen des Katalysators, eine unsachgemäße Demontage des Schalldämpfers, eine übermäßige Dehnung usw. beeinträchtigen seinen Betrieb.Die am häufigsten beschädigte Wellung biegt sich dort, wo sich Feuchtigkeit niederschlägt, sowie Verbindungsnähte.

Ziehen Sie eine der richtigen Optionen zum Entfernen des Geräts mit Ihren eigenen Händen in Betracht:

- Zuerst müssen Sie die Muttern vom Krümmer und dem Vorderrohr abschrauben;

- Nach dem Entfernen des Ansaugrohrs fahren wir mit dem Schneiden der alten Wellung mit einer Schleifmaschine fort. Wenn sich das Gerät unter dem Verteiler befindet, sollte es vorsichtig abgeschnitten werden, um den Flansch und das Rohr selbst nicht zu beschädigen. Es empfiehlt sich, die Reste der alten Schweißnaht mit einem Meißel zu entfernen.

Do-it-yourself-Technik zum Einbau einer neuen Welle:

- Zuerst müssen Sie die Auspuffgummibänder wechseln und erst dann das Vorderrohr an seiner Stelle installieren. Es ist wichtig, dass es sich im Streubesitz befindet und nicht komprimiert oder gekrümmt ist;

- Nachdem wir beide Teile des Aufnahmerohrs gesichert haben, fahren wir mit der Installation einer neuen Wellung fort. Dazu brauchen wir ein Schweißgerät, um es zuerst an mehreren Stellen zu greifen und dann an den Fugen zu verbrühen;

- Zum Schluss setzen wir das Vorderrohr zusammen mit Ringen und Dichtungen ein und setzen die Halterung auf.

Wie Sie sehen, ist das Ersetzen einer defekten Welle mit eigenen Händen nicht schwierig. Hauptsache, Sie befolgen eine einfache Technologie und das Ergebnis ist offensichtlich. Manchmal treten Situationen auf, in denen das Ersetzen der Schalldämpferwelle kein positives Ergebnis brachte. Solche Fälle treten in der Praxis sehr häufig auf und sind normalerweise mit Fehlfunktionen anderer Mechanismen des Autos verbunden - Verschleiß des Motorkissens aufgrund starker Motorvibrationen usw.

Um dies zu tun, ist es besser, die Dienste spezialisierter Autowerkstätten mit hochpräzisen Diagnosegeräten und qualifizierten Fachkräften in Anspruch zu nehmen. Mit Hilfe der Diagnose können Sie versteckte Mängel an allen Komponenten und Mechanismen des Autos finden und Reparaturen schnell und mit minimalem Budgetaufwand durchführen.

- Zündsysteme.

- Mechanismen der Kraftstoffversorgung.

- Abgasreinigungsanlage.

- Steuergerät für Motorparameter.

Zu all dem sind einige Anmerkungen hinzuzufügen:

- die Freisetzung von Feuchtigkeit aus dem Auspuffrohr sollte keine Bedenken verursachen - dies ist bei modernen Autos mit Katalysator normal;

- die Flüssigkeit macht sich durch Kondenswasserbildung bemerkbar, da der äußere Teil der Anlage stärker gekühlt wird als der innere, dies gilt insbesondere im Winter.

Nicht selten kann es vorkommen, dass Feuchtigkeit aufgrund eines schlecht durchgeführten früheren Austauschs des Akustikfilterbalgs oder seines verrotteten Gehäuses auftritt.

Auf allen Maschinen, sogar neuer Mercedes GLS 2016 Jahr wird ein Gasgemisch von den Zylindern zum Einlass des Abgaskrümmers geleitet, das die folgenden Komponenten umfasst:

- Kohlendioxid;

- Sauerstoff;

- Wasser;

- Stickoxide;

- Kohlenmonoxid;

- unverbrannte Kohlenwasserstoffe.

Am häufigsten ist ein ähnliches Bild beim Warmlaufen des Verbrennungsmotors zu beobachten. Der springende Punkt ist, dass die Elektronik den Befehl gibt, das brennbare Gemisch anzureichern. Dies geschieht, um die Abgastemperatur zu erhöhen, um den gleichen Katalysator zu erhitzen, da sein optimaler Betrieb bei etwa 300 ° C beginnt.

Durch die Verbrennung trägt das bei weitem nicht stöchiometrische Gemisch zu einer Erhöhung der Konzentration von unverbrannten und Kohlenmonoxidgasen bei. Diese Tatsache führt zu einer intensiven Feuchtigkeitsbildung. In diesem Zusammenhang sind folgende Punkte zu beachten:

- längeres und aktives Fahren entfernt effektiv Wasser aus dem akustischen Filter, wodurch die Bildung von Korrosion an den internen Komponenten des Systems verhindert wird;

- Kurze Fahrten ohne Vorheizen, insbesondere im Winter, neigen dazu, viel Feuchtigkeit im Schalldämpfer anzusammeln, die im Zusammenwirken mit Verbrennungsprodukten eine für das Metall schädliche Säure bildet.

Einige Autoliebhaber empfehlen, wenn Wasser aus einem Autoschalldämpfer fließt, vorne und hinten durch ein Loch mit einem Durchmesser zu bohren 3-4 mm... Im Winter verhindert diese Methode die Frostbildung im Katalysator.

Eine elastische Verbindung zum Ausgleich von mechanischen Schwingungen und Temperaturbelastungen wird meistens aus folgenden Gründen unbrauchbar:

- Wandschäden;

- bricht bei einem Anstieg des Gasdrucks im System aufgrund eines Ausfalls des Katalysators;

- Zerstörung der Motorhalterungen und der Befestigungselemente der Abgasanlage, die zu unerwünschten Vibrationen führen;

- Äußere Defekte des Geräts aufgrund von Chemikalien, die im Winter auf die Straße gebracht werden.

- Bulgarisch;

- hitzebeständige Farbe;

- halbautomatische Schweißanlage und zugehörige Komponenten.

Der technologische Prozess des Kupplungstausches erfordert folgende Punkte:

- Schneiden Sie mit einer Schleifmaschine das defekte Teil an den Stellen aus, an denen das Geflecht und der Adapterring verbunden sind;

- schneiden Sie die Ringe ab, die mit den äußeren Enden verschweißt sind;

- die Reste der Schweißnaht entfernen;

- installieren Sie ein neues Teil an seinem ursprünglichen Platz und schweißen Sie es;

- die Schweißstellen mit hitzebeständigem Lack behandeln.

Nachdem Sie die Wellung eines Autoschalldämpfers mit Ihren eigenen Händen ausgetauscht haben, müssen Sie die Dichtheit der Verbindungen überprüfen. Gasleckagen werden bei laufendem Motor optisch erkannt. Zusätzliche Empfehlungen helfen, die Arbeit qualitativ auszuführen:

- Um die Installation zu erleichtern, müssen vor Beginn der Arbeiten die Verbindungsstellen des Kompensators mit den Rohren der Abgasanlage mit einem Kern markiert werden.

- Vor dem Einbau der Riffelung die Enden der Doppelauspuffrohre vorschweißen.

- Reicht der Platz für hochwertige Schweißarbeiten nicht aus, müssen Reparaturen am ausgebauten Absauggerät durchgeführt werden.

Der Grund für das Auftreten von Feuchtigkeit liegt in Kondensationsvorgängen mit Temperaturabfall. Dieser Faktor zeigt sich am stärksten beim Warmlaufen des Motors und verschwindet nach einer langen Fahrt. Bei den meisten modernen Autos weist das Symptom darauf hin, dass der Katalysator und der Motor ordnungsgemäß funktionieren.

Bei Defekten an der schwingungsdämpfenden Kupplung müssen die Ursachen der Beschädigung ermittelt werden. Um Reparaturen durchzuführen, reicht es aus, ein halbautomatisches Schweißgerät und eine Schleifmaschine zu haben. Die Technologie des Verfahrens besteht darin, das defekte Teil abzuschneiden und ein neues zu schweißen, gefolgt von der Verarbeitung der Nähte mit hitzebeständigem Lack.

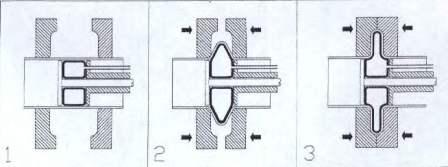

Der Faltenbalg ist das zuverlässigste Dichtungselement beweglicher Gelenke gegenüber der äußeren Umgebung (siehe Abb. 19), das eine nahezu vollständige Dichtheit bietet und Spindelleckagen verhindert.

Faltenbälge werden aus dünnwandigen Rohren durch plastische Verformung des Metalls hergestellt. In den NPP-Fittings werden Faltenbälge aus korrosionsbeständigem Stahl 08X18H10T verwendet.

Einlagige Stahlbälge nach GOST 17210-71 werden mit einer Wandstärke von 0,08 bis 0,25 mm und einem Außendurchmesser von 8,5 bis 125 mm hergestellt. Mehrlagige Stahlbälge nach Industriestandard OST 26-07-857-73 können mit einer Wandstärke von 0,16; 0,20; 0,25; 0,32 mm und mit einem Außendurchmesser von 22 bis 200 mm. Die Anzahl der Schichten von mehrschichtigen Faltenbälgen beträgt 2 bis 10.

Einlagige Stahlbälge nach GOST 17210-71 werden mit einer Wandstärke von 0,08 bis 0,25 mm und einem Außendurchmesser von 8,5 bis 125 mm hergestellt. Mehrlagige Stahlbälge nach Industriestandard OST 26-07-857-73 können mit einer Wandstärke von 0,16; 0,20; 0,25; 0,32 mm und mit einem Außendurchmesser von 22 bis 200 mm. Die Anzahl der Schichten von mehrschichtigen Faltenbälgen beträgt 2 bis 10.

Der Faltenbalg ist üblicherweise mit einem (oberen) Ende hermetisch mit dem Deckel verbunden oder zwischen Körper und Deckel eingeklemmt, und das andere (untere) Ende ist hermetisch mit der Spindel verbunden. Somit ist die bewegliche Kappen-Spindel-Schnittstelle abgedichtet und der Balg arbeitet unter dem Einfluss von äußerem Druck.In diesem Fall soll die Spindel nur eine translatorische Bewegung ausführen, daher ist in den Ventilspindeln eine Passfedernut oder Abflachung vorgesehen, die verhindert, dass sich die Spindel um ihre Achse dreht. Die bequemste Art, den Balg anzuschließen, ist das WIG- oder Rollnahtschweißen mit Pulsstrom. Oft wird "am Schnurrbart" geschweißt (Abb. 59), in diesem Fall werden zwei dünne ringförmige Vorsprünge geschweißt, wodurch eine luftdichte Überlappung entsteht, die beim Austauschen des Faltenbalgs leichter zu schneiden und dann zu schweißen ist.

Werden an der Dichtfläche des Sitzes Erosionsspuren, Dellen, Riefen, Kratzer und andere Defekte bis zu einer Tiefe von 0,5 mm festgestellt, sollte die Oberfläche eingerieben werden. Bei größerer Defekttiefe ist eine Wiederherstellung der Dichtfläche durch Auftragen, anschließendes Bearbeiten und Läppen erforderlich (Abb. 50, 51).

Um eine hohe Qualität des Auftragens der Dichtungsflächen auf den Wannen zu gewährleisten, wird folgendes Verfahren empfohlen: Die Auftragung auf die Wanne erfolgt durch einen Rahmen (Halterung) aus Kupfer (Abb. 52), der zur Bildung von Körper beiträgt -förmiges Auftragen mit minimalen Bearbeitungszugaben (bis 1 mm). Nach der Oberflächenbehandlung wird die Oberfläche geschliffen und geläppt.

Tabelle 8.9 zeigt ein Beispiel für ein Prozessflussdiagramm für die Reparatur eines Faltenbalgventilgehäuses.

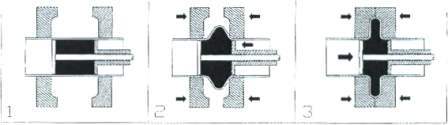

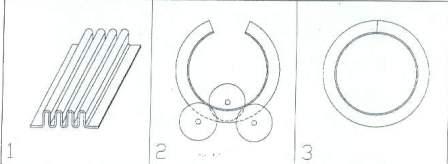

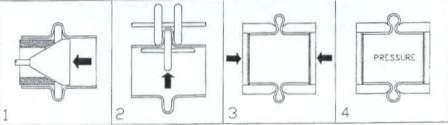

Die am häufigsten verwendeten Methoden zur Herstellung von Faltenbälgen. Für diese Fertigungsverfahren sind nur nahtlose oder längsnahtgeschweißte Rohre zulässig.

Elastomerbildung

Das Rohr wird in einen Kern eingeführt, der einen Gummizylinder enthält. Eine axiale Kraft auf den Kern dehnt den Gummizylinder und bildet Wölbungen im Rohr. Danach wird der Gummizylinder entlastet und die Ausbuchtung durch eine äußere Kraft in axialer Richtung gestaucht, wodurch eine Wellung entsteht. Die Wellen werden nacheinander gebildet. Das Rohr wird beim Ausbilden der Wellen gekürzt.

Expansion (Core-Stretching-Methode)

Durch das Strecken des Innenkerns werden im Rohr einzelne Wellen gebildet. Der Hobel minimiert teilweise die Ausdehnung, das Rohr sollte sich leicht drehen. Der Vorgang wird wiederholt, bis die erforderliche Wellenhöhe erreicht ist. Jede Riffelung wird später durch spezielle Innen- und Außenrollen dimensioniert.

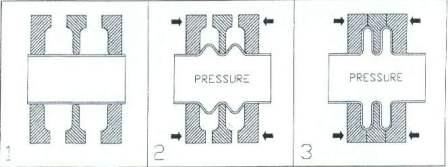

Hydraulische Umformung

Das Rohr befindet sich in einer hydraulischen Presse oder Balgmaschine. Die umgebenden äußeren stationären Ringe befinden sich außerhalb des Rohres in Längsrichtung in Abständen, die ungefähr gleich der Länge der fertigen Wellung sind. Das Rohr wird mit einer Substanz, beispielsweise Wasser, gefüllt und der Druck steigt bis zum Pourpoint. Der Formvorgang wird bei gleichzeitiger peripherer Fluidität fortgesetzt und durch Längskürzen des Rohres gesteuert, bis die gewünschte Konfiguration erreicht ist. Mit diesem Verfahren können eine oder mehrere Wellen gleichzeitig hergestellt werden. Je nach Konfiguration des Faltenbalgs können einige Zwischenschritte erforderlich sein, wie beispielsweise eine Wärmebehandlung. Ausgeglichene Faltenbälge können mit Wuchtringen als Teil der festen Platten hergestellt werden. Am Ende, wenn die stationären Platten entfernt werden, werden die Ringe zu einem integralen Bestandteil des Faltenbalgs.

Pneumatisches Formen

Dieses Verfahren ist identisch mit der elastomeren Formgebung, abgesehen von der Bildung einer anfänglichen Ausbuchtung durch Zusammendrücken des Gummis des "Innenrohrs".

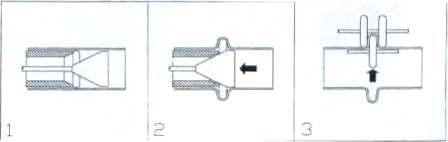

Wellblech falten

Das flache Blech wird entweder durch Pressen oder durch Walzen mechanisch gewellt, um gerade Abschnitte zu erhalten. Dieses vorgeformte Blech wird zu einem Rohr gerollt. Der Faltenbalg wird durch Längsschweißen der Blechkanten aneinander hergestellt.

Umformen durch Rollen

Das Rohr befindet sich in einer Faltenbalgmaschine und durch den Druck einer Walze werden eine oder mehrere Wellen geformt. Normalerweise befinden sich die Rollen auf beiden Seiten des Rohres, innen und außen.Das Rohr kann sich relativ zu den Rollen drehen oder es kann stationär sein und die Rollen bilden durch ihre Drehung den Balg. Die Abbildung zeigt die erste Option.

Aufgerollter Ring

Aus einem flachen Blech wird eine separate Wellung hergestellt und dann zu einem Ring gefaltet. Die Kanten des Rings werden über die Wellung geschweißt. Wird ein Faltenbalg mit mehr als einer Wellung benötigt, werden die erforderliche Anzahl von Ringen hergestellt, die miteinander verschweißt werden.

Umformen durch Drücken

Das flache Blech wird mit einer stationären Presse gewellt. Dieses Verfahren wird hauptsächlich zur Herstellung von rechteckigen Faltenbälgen verwendet. Mit dieser Methode können unterschiedliche Wellenprofile erhalten werden. Am häufigsten werden U- und V-Profile verwendet. Die Material- und Verfahrensmöglichkeiten begrenzen die Länge des Profils. Größere Längen können durch Zusammenschweißen mehrerer Profile erreicht werden.

Kombinierte Methode

| Video (zum Abspielen anklicken). |

Einige der in den vorherigen Absätzen beschriebenen Methoden können kombiniert werden. Ein Verfahren zum Bilden eines toroidförmigen Faltenbalgs kombiniert zwei Verfahren. Beispielsweise wird eine Wellung durch Dehnung und eine Höhe größer als die Konstruktionshöhe gebildet. Anschließend wird die Wellung wie beim hydraulischen Umformen zwischen den Ringen der Form positioniert. Die Ringe werden komprimiert und hydraulisch zu einem Toroid geformt, wie in der Abbildung gezeigt.