Im Detail: Selbstreparatur der Extruderschnecke von einem echten Meister für die Seite my.housecope.com.

Extruderschnecken zum Selbermachen ist heute eine der beliebtesten Anfragen. Und das ist es auch, denn nach und nach wird dieses Element zu einem wirklich notwendigen Thema im Prozess des Kunststoffformens. Bei der Extrusion ist eine Extruderschnecke nicht mehr wegzudenken. Mit diesem Element können Sie schnell und mit der richtigen Qualität eine Reihe von Kunststoffprodukten, Gummigegenständen und Mischungen herstellen, ohne von anderen Manipulationen abgelenkt zu werden.

Ein direkter Arbeitsablauf ist die kontinuierliche Bewegung von Rohstoffen durch ein zu formendes Loch. Es ist dieser Prozess, der eine überlegene Produkteinheit erzeugt. Und hier fällt die Hauptrolle auf Teile des Extruders wie die Schnecken. Im Großen und Ganzen, um die Situation besser zu verstehen, können Sie die Schnecken mit einem spiralförmigen Fleischvorschub durch einen Fleischwolf vergleichen. Nur für Plastik ist alles gleich.

An dieser Stelle sei darauf hingewiesen, dass dieses Element sehr, sehr anfällig ist. Es ist ständig Stress ausgesetzt, oft übertrieben, und versagt daher. Und der Kauf einer Schnecke kann sich sehr negativ auf das Familienbudget auswirken. Eine selbstgebaute Extruderschnecke ist eine akzeptable Option, um Geld zu sparen. Der entscheidende Punkt ist hier eine gründliche Kenntnis des Prozesses.

Um den gesamten Herstellungsprozess dieses Elements besser zu verstehen, geben wir eine Liste der notwendigen Werkzeuge:

So sind die Werkzeuge griffbereit ausgebreitet, der Platz ist vorbereitet. Als Rohmaterial können Sie Stahlblech nehmen, dessen Dicke 3 mm betragen sollte. Aber dennoch ist das erste, was Sie tun müssen, darüber nachzudenken, was und wie der Körper geschaffen wird. Der Körper ist eine Struktur, die einem segmentierten Rohr ähnelt, wobei jedes Segment miteinander verschraubt ist.

| Video (zum Abspielen anklicken). |

Vergessen Sie nicht, dass die Kanäle zum Be- und Entladen von Rohstoffen zunächst vorhanden sein müssen und nicht vorschnell gebohrt werden. Andernfalls können Sie die Rohstoffe nirgendwo ablegen und dementsprechend wird auch die endgültige Ausgabe des Produkts nicht durchgeführt. Vergessen Sie nicht die Liquidationsluke - um die Einheit rechtzeitig von Schutt zu reinigen und eine Schlachtung zu verhindern. Die Berechnung der Extruderschnecke erfolgt in Abhängigkeit von den Abmessungen der Direkteinheit.

Tatsächlich lassen sich alle Schrauben in zwei Gruppen einteilen:

- Die Schnecke ist solide, dieses Extruderelement ist sehr interessant. Auf der Basis, gerade und massiv, befindet sich eine Griffplatte. Die Platte ist spiralförmig positioniert, wobei die Wucht der Schraube sehr wichtig ist. Es ist ein kompetentes Auswuchten, das die Einheit vor Verformung, Verschiebung von Vibrationen und Biegungen schützen kann. Vergessen Sie auch nicht, dass die Basis der Schraube breiter sein muss als ihr Transportteil.

- Die zweite Option ist eine Bandschraube. Das Design dieser Schnecke ist recht einfach - ein Rohr mit einem durch die "Rippen" geführten Band. Eine solche Extruderschnecke wird verwendet, wenn mit komplexen Materialien gearbeitet wird. Diese Struktur ist leicht zu reinigen.

Nach Abschluss der Vorarbeiten und dem Zerlegen der fertigen Komponenten kann mit dem Zusammenbau begonnen werden. Die erste Schraube wird im gefertigten Gehäuse montiert, der Antrieb wird an der äußersten Seite der Struktur befestigt. Hier wird ein Getriebe benötigt, in diesem Fall ein zweistufiges. Es ist das Getriebe, das mit dem Elektromotor verbunden ist. Drei Sekunden und das war's, Ihre Schnecke ist bereit.

Damit ein frisch hergestelltes Element möglichst lange und besser funktioniert, befolgen Sie ein paar einfache Regeln:

- häufiges und reichliches Schmieren des Geräts ermöglicht es Ihnen, den Moment des endgültigen Ausfalls lange zu verschieben.

- moderate Beladung - das Gewicht der geladenen Rohstoffe darf nicht höher als die Norm sein;

- Sorgfältige Vermeidung von Drehzahlabfall - es sind die Stürze, die das Gerät besonders stark verschleißen;

- rechtzeitiges Abschalten und Reinigen des Gerätes bei Verstopfung.

Es sind diese einfachen und klaren Gebote, die die Lebensdauer Ihres Extruders erheblich verlängern, was zweifellos wichtig ist. Schließlich ist ein Schneckenextruder mit eigenen Händen monetär günstiger, aber im spirituellen Sinne zweifellos teurer. Wie jedes andere von Ihnen selbst erstellte Ding.

Normalerweise wird die Reparatur der Schnecke in folgenden Fällen durchgeführt:

– geplante Reparaturen;

- Eindringen von Fremdstoffen in die Schnecke.

Unsere Kunden, die eine neue oder Dampfschnecke gekauft haben, senden oft die alte Schnecke zur Reparatur zurück - diese intelligente Lösung ermöglicht es uns, einen der Hauptteile des Extruders auf Lager zu halten.

Restaurierung und Reparatur von Schneckenpaaren von Extrudern und Granulatoren.

Unsere Spezialisten haben ein Verfahren zur Rückgewinnung von Schneckenpaaren von Extrusionsanlagen wie Extrudern, Granulatoren und Spritzgussmaschinen entwickelt.

Die Aufarbeitung der Hauptkomponenten des Extruders, wie der Schneckenmuffe, erhöht die Produktivität der Anlage erheblich und senkt dementsprechend die Produktionskosten. Das ist in der aktuellen Wirtschaftslage ein sehr gewichtiges Argument. Die Betriebserfahrung der wiederaufbereiteten Schnecken ermöglicht es uns, über die vollständige Wiederherstellung ihrer Funktionsfähigkeit und Ressourcen zu einem Preis zu sprechen, der deutlich unter den Kosten für Neuteile liegt.

Das Problem, mit dem sich Konverter an unser Unternehmen wenden, ist folgendes:

• Verschleiß des Arbeitsteils der Schnecke (Schneckenpaar):

In diesem Fall führen unsere Handwerker Dreharbeiten, Zentrierung (Kontrolle und Wiederherstellung der Ausrichtung und korrekte Form der Rippen), Auftragen des Verstärkungsmaterials, Honen der Laufbuchse, Stickstoffbedampfen oder Aufkohlen der Laufbuchse durch. Danach wird die Schnecke zum Schleifen, Maßkontrolle, Polieren und Testen am Stand geschickt.

Der Wiederherstellungsprozess ist:

- Plasmaauftragen der Schraubenkämme mit Hartmetall-Werkstoffen

- Schleifen und Polieren von Passflächen und Innenteilen der Schneckenkämme (nach Maß der Hülse. An der Hülse gereinigt oder gehont).

-Reinigung der Enden der Schnecke. (ggf. zusätzliches Schmelzen).

-Kontrolle auf Rundlauf, Ovalität, Zentrierung auf der Drehachse,

-Kontrolle der Härte.

-Verpacken in einer Transportkiste oder Einölen und Einwickeln in Stretchfolie.

Restaurierung von Schnecken von Extrudern

Reparatur von Schnecken von Extrudern

Bedingungen und Arbeitskosten:

Die durchschnittliche Erholungszeit für ein Schneckenpaar für einen Extruder beträgt 15-30 Kalendertage.

Individuelle Fälle und Konditionen werden immer nach Analyse des Bruchs und des Materials der Schnecke verhandelt.

Die Arbeitskosten für die häufigsten Mängel ab 30.000 Rubel (abhängig von der Komplexität der durchgeführten Arbeiten, der Länge und dem Durchmesser der Schraube).

Beispiele für die geleistete Arbeit:

- Starlinger PP-Filament-Extrusionslinie - Schneckenbeschichtung und Reparatur;

- XxtruderQweenB(Taiwan) 60, Ф42 - Schraubenbeschichtung;

- Extruder VM-900 (Russland) F45 - Schneckenauftragen;

- Extruder URP-1500 F90 - Schneckenauftragen;

- Granulator 125/105Rs(China) F125 - Schraubenbeschichtung;

- TPADemag500 Tonnen - Schraubenauftragen.

Bewerbung für Reparatur von Schnecken von Extrudern

Um Ihre Schnecke zu reparieren - kontaktieren Sie uns! Und wir erstellen umgehend eine vorläufige Kostenschätzung.

Dieser Mechanismus dient der Verarbeitung von Rohstoffen (Getreide, Stroh usw.) zu "leichtem" Tierfutter. Die notwendigen Bedingungen, um solche Produkte zu erhalten, sind hoher Druck und hohe Temperatur.

Diese Besonderheit der Arbeit hinterlässt Spuren in der gesamten Struktur. Zu den wichtigsten Teilen und Baugruppen gehören:

- Rahmen (auch bekannt als Rahmen), der das gesamte Gerät hält;

- Aufnahmetrichter;

- Riemenantrieb;

- Motor;

- Reduzierstück;

- Schraube;

- Feuer;

- Messer;

- Zylinder;

- Manschette;

- Einstellschlüssel;

- Unterlegscheiben;

- Schalttafel.

Natürlich sind Industriedesigns komplexer und produktiver, aber für den Besitzer des Hofes reicht eine hausgemachte Version. Wenn Sie einen ziemlich starken Elektromotor zur Hand haben, können Sie bis zu 40 kg hochwertiges Gemisch pro Stunde erreichen.

Nachdem wir erfahren haben, wofür der Extruder gedacht ist und wie er bei der Vorbereitung der Futtergrundlage helfen kann, werfen wir einen genaueren Blick auf den Verarbeitungsprozess selbst.

Die meisten Extruder (sowohl Fabrik- als auch Eigenbau) zeichnen sich durch ihre Vielseitigkeit aus. Als Rohstoffe für die Verarbeitung eignen sich neben der Getreidemasse:

- Roggen und Sojabohnen;

- Mehl und Kuchen, die aus diesen Pflanzen gewonnen werden;

- Fisch- und Fleischgericht.

Die Verarbeitung beginnt damit, dass die in den Trichter gelangten Rohstoffe der Eindüsschnecke zugeführt werden, deren Heizwäscher das Korn erweichen. Die rotierende Schnecke transportiert die Produkte zur Feuerstelle. Hier finden die Wärmebehandlung und die Hauptdruckprüfung statt.

Die letzte Stufe ist der Durchlauf durch die Scheibe, gesteuert durch den Griff (durch Ändern der Position können Sie die gewünschte Fraktionsgröße einstellen). An ihm ist eine kleine Walze mit einem Messer befestigt, das die entstehenden "Würste" schneidet. Sie treten in Form eines dünnen (bis zu 3 cm) dichten Bündels durch die Löcher heraus. Beachten Sie, dass dies typisch für große Industrieanlagen ist. Bei selbstgemachten wird die Ausgabe direkt vom Feurigen angepasst.

Der für die Futteraufbereitung konzipierte Extruder hat den Vorteil, dass auch abgestandenes und leicht überhitztes Getreide in Betrieb genommen werden kann - bei dieser Wärmebehandlung wird die Form "neutralisiert".

Sie können ein solches Gerät zu Hause zusammenbauen. Dies erfordert die richtigen Teile und Schlosserkenntnisse (obwohl auch Kenntnisse mit Drehern wünschenswert sind). Beginnen wir mit der Vorbereitung der Hardware.

Der erste Schritt ist die Auswahl Elektromotor... Hier benötigen Sie einen 4 kW-Motor (1400 U/min) - für das Arbeiten mit einem 220 V-Haushaltsnetz ist dies die beste Option. Ein weniger leistungsstarker "Motor" wird solchen Belastungen nicht gewachsen sein.

Oft nehmen sie für solche Zwecke alte Motoren, die seit Jahren nicht mehr benutzt wurden und in der Ecke zu Staub zerfallen. In diesem Fall muss das Gerät gründlich überprüft werden - das Gehäuse wird demontiert, der Zustand von Rotor, Wicklung und Lager wird überprüft.

Auch eine Basisdiagnostik kann nicht schaden. Einfacher Schleudertest: Versuchen Sie, den Rotor von Hand zu drehen (nur bei nicht angeschlossenem Motor). Wenn mit Mühe, aber trotzdem ging - kein Problem. Die Steifigkeit kann wiederum auf verstopftes oder unbrauchbares Fett in den Lagern (oder die Verwendung eines ungeeigneten) zurückzuführen sein.

Nachdem Sie sich vergewissert haben, dass der Motor in Ordnung ist, bringen Sie die Abdeckung wieder an und versuchen Sie, sie einzuschalten. Hören Sie - das Brummen sollte gleichmäßig sein, ohne das Ohr zu "verkeilen". Ihr Vorhandensein weist auf Lagerspiel oder einen gebrochenen Laufring hin.

Mit dem Motor aussortiert. Neben dem "Herz" benötigen Sie folgende Komponenten:

- Eisenecke (25 und 35 mm);

- Welle für Schnecke;

- Stahldraht (10 mm Durchmesser);

- Stangen (8 mm);

- Rohr (für den Körper);

- leer für Feuer;

- Gewindeübergang;

- Abtriebskupplung mit Kontermutter;

- Achslager mit zwei Lagern (63x18 im Durchmesser);

- zwei Riemenscheiben (Übersetzung ¼);

- verzinktes Eisen unter dem Bunker;

- Kondensatoren (4 Arbeitskondensatoren bei 8 mKf und 2 Anlaufkondensatoren bei 280 mKf);

- Stecker und Schalter.

Obligatorisches "Requisiten" - Winkelschleifer, Schweißgerät und Eiben. Darüber hinaus müssen Sie auch eine Drehmaschine verwenden.

Der Aktionsalgorithmus zu Beginn der Montage sieht wie folgt aus:

- Der Rahmen wird zuerst vorbereitet. Die Ecken werden zugeschnitten, gesetzt und gekocht. In unserem Fall hat die Basis des "Bettes" die Maße 40x80 cm, die obere Plattform für den Korpus ist 16x40 cm groß.

- Dann werden die Beine auf den Rahmen (40 cm) gelegt. Nachdem sie an die Basis geschweißt wurden, gehen sie zur Verbindung mit der "Oberseite" über. Gepaarte Jumper werden in 5 Zentimetern darunter platziert.

- Um den Motor zu montieren, müssen Sie einen weiteren Rahmen aus derselben Ecke kochen. In den Zahnstangen sind Längsschlitze angebracht, dank derer die Riemenspannung eingestellt wird. Die endgültige Fixierung erfolgt erst, nachdem beide Wellen freigelegt wurden.

Sie können den Rahmen selbst herstellen, und dann beginnen komplexere Arbeiten (einschließlich Drehen). Schwierigkeiten beziehen sich hauptsächlich auf die Herstellung Schnecke:

- An einer der Kanten des Schaftes (42 cm lang und 27 mm Durchmesser) wird ein 2 cm Konus mit 45° Winkel auf einer Drehbank gedreht. Ihm wird die Rolle eines Trinkgeldes zugewiesen.

- Auf der Basis der Welle, die in Eiben fest eingespannt ist, ist ein "Zehner"-Draht gewickelt. Das werden die Schrauben sein. Es muss im richtigen Winkel eingestellt, geschweißt und mit einer Schleifmaschine sorgfältig beschnitten werden. Ohne Assistent ist dies fast unmöglich.

- Der erste kommt aus der unbearbeiteten Walze. Von der ersten zur zweiten Schraube sollten ca. 25 mm (gemessen in der Firstmitte) betragen - hier kommt das Rohmaterial her. Der Abstand zwischen dem zweiten und dritten wird gleich sein.

- Die fünf mittleren Windungen haben einen Abstand von 20 mm;

- In 2–2,5 cm Entfernung werden zwei Drahtstücke gleichzeitig fest „vernietet“ - ein Rohling einer Heizscheibe. Nach dem Beschneiden der Oberfläche werden mit einem "Schleifer" leicht schräge flache Schnitte (entlang des gesamten Umfangs mit einer Stufe von 1 cm) hergestellt.

- Aus der Kante der Unterlegscheibe ragt die Schnecke des Verlängerungsteils heraus, danach sind drei weitere mit einem Abstand von 20 mm vorhanden. Eine solche Arbeit kann einen ganzen Tag dauern.

MIT Zylinder muss auch basteln.

Legen Sie die Stäbe einfach so frei, "mit dem Auge" wird nicht funktionieren. Um ein Verkanten zu vermeiden, suchen Sie nach einem Rohr - "vierzig" (es hat einen Außendurchmesser von 48 mm). An beiden Enden sind Klemmen angebracht, die die Stangen festklemmen. Aber es gibt noch eine Nuance. Noch vor dem "Verbrühen" müssen mehrere Stäbe geschnitten werden, damit ein Ladefenster (3x2 cm) entsteht, das 3 cm von einer der Kanten entfernt ist.

Wenn der Zylinder abgekühlt ist, wird er von Rost gereinigt. Anschließend wird die fertige Schnecke eingesetzt. Zwischen den Wänden und den Schrauben sollte nicht mehr als 1 mm sein. Das konische Ende der Welle ragt vollständig heraus. Dort wird ein passendes Gewinde (hier - "50") mit einer Länge von 2 cm eingeschweißt.

Ein eigenes Thema ist die Fertigung feurig... Dies ist eine knifflige Dreharbeit. Tatsache ist, dass es mit einem Ende auf die konische Kante der Welle gelegt werden sollte (Sie müssen eine ähnliche Nut in der Mitte machen). Vergessen Sie nicht das Außengewinde, das das gesamte Teil um den Zylinder schraubt. Und hier sind seine Parameter:

- Länge - 80 mm;

- Gelenkdurchmesser - 49 mm;

- Innenloch 15 mm.

Machen Rahmen schon einfacher - ein Rohrstück mit dem gewünschten Durchmesser wird abgeschnitten und anschließend abgeschnitten. Der Zylinder wird zur Montage nach innen gelegt. Möglicherweise müssen Sie den Hohlraum mit einem Hammer nivellieren. Wenn alles passt, wird der Zylinder mit der zweiten Gehäusehälfte abgedeckt und am Rohrschnitt wird mit Nähten begonnen. An den Seiten greifen sie es sanft und schnallen den Paronit fest. Auf das vorbereitete Fenster wird ein passendes Rohr von 3 cm Länge gelegt (es wird auch "an Ort und Stelle" geschweißt).

Für einen kleinen Bauernhof die übliche Füllung Bunker aus verzinktem Eisen. Es basiert auf einem genieteten Quadrat (16x16 cm). Nachdem Sie 14 cm von der Oberseite gezählt haben, machen Sie eine gleichmäßige Biegung an der Unterseite der Vorderwand. Dann wird die Rückwand angepasst und ein Loch gemacht, das in das Fenster an der Karosserie gehen soll.

Es ist mit dem oberen Bett durch "Beine" aus einer Ecke von 25 mm verbunden, die schräg verschweißt ist. An ihnen ist der Bunker beidseitig angenietet, wobei zuvor Löcher gebohrt wurden.

Endmontage der elektrischen Ausrüstung:

- Alle Arbeitskompensatoren werden in einem Block platziert und nacheinander verlötet. Es ist die gleiche Geschichte mit Trägerraketen.

- Dann werden beide Drähte vom ersten Arbeiter entfernt.

- An den mittleren und unteren Bolzen des Motorblocks sollten die freien Enden der Gabel bereits befestigt sein. Einer der freien Drähte des Kondensators wird an den oberen Bolzen gehängt und der zweite wird zur Start-"Eigentumswohnung" herausgeführt.

- An der ersten funktionierenden "Eigentumswohnung" löten Sie einen Draht vom Startschalter (der zweite ist bereits daran angeschlossen).

Alles ist fahrbereit. Startkondensatoren schalten sich zu Beginn der Arbeit für einige Sekunden ein, da sie sonst explodieren können.

Der letzte Akkord ist die Installation und das "Aufhängen" der Riemenscheiben, die streng vertikal und ohne die geringsten Verzerrungen relativ zueinander sein sollten.Wenn alles zusammenpasst, können Sie testen und loslegen. Die ersten "Läufe" werden auf weichen Rohstoffen wie Kuchen gemacht.

Wir haben ein Beispiel gegeben, wie Sie einen Extruder zu Hause zusammenbauen können, und diese "Anleitung" reicht aus, um zu verstehen, was es ist und ob es sich lohnt, die Herstellung selbst zu übernehmen.

Eine solche Entscheidung wird durch folgende Argumente gestützt:

- Billigkeit;

- die Möglichkeit, das Gerät an Ihre Bedürfnisse anzupassen, indem Sie die geeignete Größe auswählen;

- einfache Wartung;

- unkomplizierter Stromkreis ohne viele Pads und Stecker;

- Einsparungen beim Kauf von Mischfuttermitteln (Heimvorräte werden verwendet);

- gute Produktivität.

Aber es gibt auch Nachteile:

- mühsame Montage, die Werkzeuge und Fähigkeiten erfordert;

- beschleunigte Erwärmung des Zylinders, unter der fast alle hausgemachten Produkte leiden;

- ungeschützte Verkabelung.

Jeder soll aus seinen eigenen Überlegungen seine eigenen Schlüsse ziehen. Wir können nur sagen, dass der Extruder für einen kleinen Hof mit einem "handlichen" Besitzer eine ausgezeichnete Hilfe sein wird. Aber ein Landwirt im großen Stil braucht ein stabiles (und teures) Fabrikprodukt.

Jetzt wissen Sie, wofür der Extruder nützlich ist und was der Grund für seine Herstellung ist. Wir hoffen, dass Sie das Design richtig berechnen, indem Sie ein langlebiges Gerät zusammenbauen. Viel Glück auf dem Hof!

Ein einfach zu bedienender Futterextruder ermöglicht die eigenständige Herstellung von Tierfutter. Dieses Gerät gilt als unverzichtbarer Helfer sowohl in einer großflächigen Landwirtschaft als auch in einem kleinen landwirtschaftlichen Betrieb zur Tier- und Vogelaufzucht. In Fachgeschäften kosten solche Geräte ordentlich Geld. Um Geld zu sparen, kann das Gerät mit eigenen Händen zusammengebaut werden, Zeichnungen und Empfehlungen von Spezialisten dienen in dieser Angelegenheit als Hilfsinformationen.

Ein Extruder wird verwendet, um Getreide zu Mischfutter zu verarbeiten, das im Magen der Tiere viel leichter aufgenommen wird. Die Verarbeitung erfolgt mit einer Presse unter einem Druck von 60 Atmosphären und bei hohen Temperaturen. Das Ergebnis ist ein Produkt in der Form von Maisstäbchen 20-30 mm, jedoch mit einer dichten Struktur.

Vorrichtungen zur Futterzubereitung existieren mit einer anderen Leistungsanzeige, von der die Menge des ausgegebenen Produktes abhängt. Für einen kleinen Bauernhof ist ein Gerät mit einer Kapazität von 25-45 kg / h perfekt - der Preis für ein solches Gerät beginnt bei 47.000 Rubel. In einer großen Farm werden jedoch leistungsstärkere Modelle benötigt, die bis zu 1,5 Tonnen pro Stunde produzieren können und ab 160.000 Rubel kosten.

Aufgrund der hohen Preise stehen Geräte zur Verarbeitung von Produkten zu Mischfutter, auch gebraucht, einem engen Verbraucherkreis zur Verfügung. Aber wenn Sie einen Do-it-yourself-Futterextruder bauen, können Sie viel sparen. Nur in diesem Fall müssen Sie das Gerät des Geräts, das Funktionsprinzip im Detail studieren und alle erforderlichen Ersatzteile zur Verfügung haben.

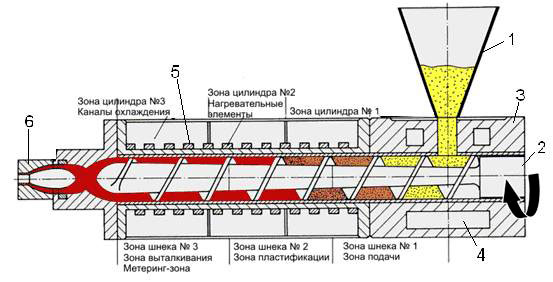

Schema einer großen Extrudervorrichtung

Das Gerät enthält die folgenden Elemente:

- rahmen - dient als Basis, alle Details sind darauf fixiert;

- Antriebseinheit;

- Gürtel;

- Ladekapazität;

- Manschette;

- Dosierschnecke mit separatem Antrieb;

- Reduzierstück;

- Aufnahmebehälter;

- Motor;

- Förderschnecke;

- Steuerblock;

- geschnitzte Klinge;

- Unterlegscheibe;

- Taste zum Einstellen.

In einem selbstgebauten Extruder wird die Hauptfunktion vom Pressmechanismus ausgeführt. Das Element umfasst eine im Zylinder montierte Pumpschneckenanordnung. Der Klingenblock verleiht dem Produkt die Form länglicher Stäbchen.

Die Funktionen des Gerätes beschränken sich nicht nur auf das Drücken des Futters. Mit seiner Hilfe können Sie Getreide mahlen, eine Wärmebehandlung und Desinfektion von Futtermitteln durchführen, verschiedene Komponenten zu einer einzigen Masse mischen.

Das Design der Einspritzschnecke umfasst:

- äußerer Teil;

- intern;

- Heizung Waschmaschinen;

- ausgehende Schnecke.

Jede Baugruppe ist auf einem Linksgewindebolzen montiert und mit einem Metallgehäuse abgedeckt. Dank der Passfedern gehen die Umdrehungen von der Hauptwelle auf die Kombischnecke. Alle Komponenten sind fest mit dem Rahmen verbunden.

Detailkonstruktion des Extruders (Download)

Das Körperelement ist mit einem Loch ausgestattet, an dem ein Aufnahmeteil befestigt ist. Der Innenbereich ist mit Längsrillen ausgestattet, wodurch alle Futterkomponenten entlang der Längsseite der Achse vermischt werden.

Am Auslassteil ist ein Pelletsregler installiert, dessen Design umfasst:

- Matrixblock;

- Ausgangsgehäuse;

- eine Klinge, die durch ein Federelement gegen den Matrizenblock gedrückt wird.

Die Drehungen der Welle mit der Klinge werden mittels eines Zügels ausgeführt. Das Temperaturregime kann mit einem am Rahmen montierten Thermoelement überwacht werden. Der Getreideextruder wird mit elektrischer Spannung betrieben. Aber es gibt schon Modifikationen, die mit Benzin laufen.

Wenn Sie über das notwendige Material, Teile und Werkzeuge verfügen, können Sie einen Extruder selbst herstellen. Sehen wir uns an, wie Sie ein Modell mit geringer Leistung erhalten.

- Elektromotor mit einer Leistung von 2,2 kW bei 3.000 U/min;

- Zahnräder aus einem Traktorkasten - Teile von YuMZ sind eine ausgezeichnete Option;

- Feder 8 mm;

- Schaft mit einem Querschnitt von 5 cm;

- Schweißgeräte.

Schritt-für-Schritt-Anleitung zur Herstellung eines Futterextruders mit Ihren eigenen Händen:

- Um einen Zylinder zu erhalten, müssen Sie die Traktorzahnräder zusammenschweißen. Als Ergebnis sollte ein Ersatzteil mit einem Querschnitt von 625 mm herauskommen. Weiterhin ist an der Hydraulikzylinderstange eine Feder mit einem Durchmesser von 8 mm montiert. Alle Teile mit einer ungleichmäßigen Naht verschweißen, den Bereich mit einem Schleifer behandeln.

- Schleifen Sie mit Hilfe einer Drehvorrichtung 2 Achslager, die für die Schnecke und das Getriebe bestimmt sind. Schnecke, Wellenelement und Achsgehäuse zu einem Stück verschweißen, dabei darauf achten, dass das Lager zwischen den letzten Teilen eingesetzt wird.

- Der Kopf des Geräts ist auf der Schnecke montiert und fungiert als Regler der Matrize, in der die Düsen gekocht werden.

- Die Schnecke ist mit einem Körper bedeckt, alle Teile sind gesammelt und am Rahmen befestigt, der Elektromotor, die Riemen und das Startteil sind ebenfalls montiert. Oben ist eine Ladekapazität installiert.

Im Allgemeinen ähnelt ein selbstgebauter Extruder in Bezug auf äußere und funktionelle Eigenschaften einem elektrischen Haushalts-Fleischwolf.

VIDEO: Einen Schneckengranulator mit eigenen Händen herstellen (Teil 1)

Eine selbstgebaute Getreidemühle vor der Großserienfertigung benötigt Vorversuche und Verifizierungsarbeiten. Das Gerät sollte in einer sicheren Umgebung getestet werden.

Selbstgemachter Futterextruder

- Als erstes ist die Qualität aller Verbindungen zu prüfen, sowie die Befestigungen und die maximale Hubhöhe bis zur Haltestelle.

- Anschließend wird das Gerät auf einer ebenen, stabilen Fläche befestigt. Wenn die Beschichtung wackelig ist, funktioniert das Gerät möglicherweise nicht richtig.

- An eine Stromquelle anschließen, starten und einige Minuten warten, um das System vollständig aufzuwärmen. Damit sich die Elemente nicht umsonst drehen, können Sie zur Kontrolle ein leichtes Produkt in Form von Mehl oder Kuchen aus Sonnenblumenkernen durch den Mechanismus führen. Durch die Richtigkeit der Form wird festgestellt, ob sich das Gerät ausreichend aufgewärmt hat.

Wenn die "Wurst"-Form gleichmäßig und dicht wird, bedeutet dies, dass das Gerät bereit ist, mit Getreide zu arbeiten.

- Nachdem das Mischfutter die gewünschte Form erreicht hat, können Sie das Getreideprodukt einfüllen. Die Getreidezufuhr muss ohne Unterbrechung regelmäßig erfolgen, der Mechanismus darf nicht im Leerlauf funktionieren. Außerdem sollten Sie die Rohstoffe in gleichmäßigen Portionen abfüllen, um das System nicht zu überlasten und keine Verstopfung zu erzeugen.

- Am Ausgang müssen Sie den Anteil des Mischfutters einstellen, die Schraube regelmäßig anziehen und das Loch in der Lochplatte verkleinern.

- Am Ende des Produktionsprozesses ist es erforderlich, die Inneneinheiten gründlich von Produktresten zu reinigen. Dazu müssen Sie das Gerät nicht zerlegen, es reicht aus, die Schalen aus den Samen in die Ausrüstung zu gießen. Dieser Rohstoff ist aufgrund der enthaltenen Öle in der Lage, Partikel des Getreideprodukts gut aufzufangen.

- Reduzieren Sie die Drehung, um die Teile des Mechanismus allmählich abzukühlen. Wenn eine Demontage des Gerätes erforderlich ist, Wärmeschutzhandschuhe tragen, es besteht Verbrennungsgefahr.

Das von Hand gefertigte Gerät ist in der Lage, bis zu 40 kg/h Mischfutter herzustellen. Das Leistungsniveau hängt ganz von der Leistung des Motors ab, der die Konstruktion des Geräts darstellt. Für den persönlichen Gebrauch ist eine solche Verarbeitungseffizienz ausreichend.

Die mechanisierte Verarbeitung von Rohstoffen ermöglicht es Ihnen, Nutztiere vollständig mit Mischfutter zu versorgen und gleichzeitig die Kosten für den Kauf von Fabrikfutter zu senken. Bei der Herstellung von Futterpellets können Sie eine Vielzahl von Getreideprodukten mit Zusatzstoffen verwenden, die die Ernährung mit verschiedenen Welt- und Makroelementen bereichern, die in herkömmlichen Futtermitteln so fehlen.

VIDEO: Einen Schneckengranulator mit eigenen Händen herstellen (Teil 2)