Im Detail: Selbstreparatur von Hochdruck-Stromschläuchen von einem echten Meister für die Seite my.housecope.com.

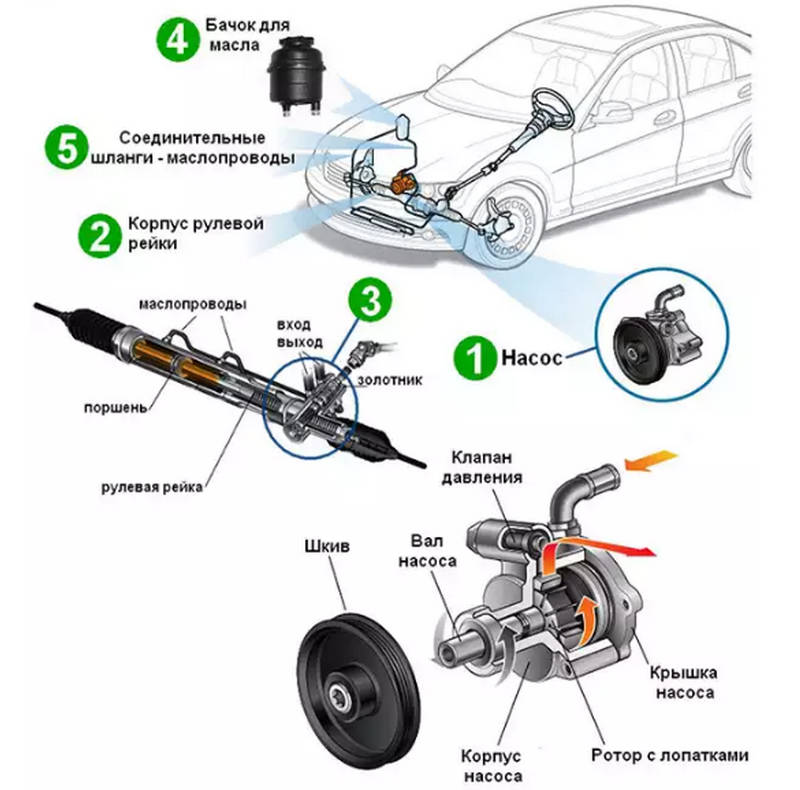

Moderne Autos, die auf den Markt gebracht werden, werden zunehmend mit einer Servolenkung ausgestattet. Der hydraulische Verstärker ist Teil der Lenkung und erleichtert die Steuerung des Fahrzeugs. Der Fahrer muss beim Drehen des Lenkrads nicht viel Kraft aufwenden. Für den stabilen Betrieb des Hydrauliksystems ist es wichtig, einen konstanten und freien Fluss des Arbeitsfluids zwischen den Bestandteilen im Inneren zu gewährleisten - diese Aufgabe wird mit Hilfe spezieller Schläuche gelöst. Im Laufe der Zeit versagt dieses Strukturteil.

Die Firma Lenhydravlika bietet ihre Hilfe beim Austausch von Verbindungselementen an. Alle Arbeiten werden von erfahrenen MAZDA-Servicespezialisten (Adresse: St. Petersburg, Bobruiskaja Str., 11) ausgeführt. Unsere Kunden erwarten gute Rabatte auf Dienstleistungen. Alternativ können Autobesitzer die Hochdruckschläuche der Servolenkung auch selbst reparieren.

Flexible Rohre, die in der Servolenkungsstruktur enthalten sind, werden Hochdruckschläuche genannt. Elemente spielen eine wichtige Rolle beim Betrieb eines Wasserbauwerks. Durch die Schläuche werden Flüssigkeiten und Gase transportiert, die in das System gepumpt werden. Darüber hinaus absorbieren Hochdruckschläuche Vibrationen und erhöhen die Lebensdauer der Lenkelemente. Schlauchverbindungen unterliegen erheblichen Belastungen. Neben mechanischen Verformungen und Biegungen werden die Rohre der Servolenkung durch hohen Druck, Temperaturabfall geprüft und widerstehen der aggressiven Wirkung von Chemikalien, auf deren Basis Automobilflüssigkeiten hergestellt werden.

Die Lebensdauer der Rohre hängt maßgeblich von deren Qualität und der Zuverlässigkeit der Anschlussarmaturen ab. Die Schlauchkonstruktion umfasst Innen- und Außenschichten sowie ein Metallgeflecht. Der äußere Teil der Rohre besteht aus temperaturbeständigem, verschleißfestem Gummi. Die Innenfläche des Schlauchs besteht aus synthetischem Gummi. Das Geflecht verleiht dem Schlauch zusätzliche Festigkeit, sodass er unter extremen Bedingungen sicher verwendet werden kann.

| Video (zum Abspielen anklicken). |

Die Meister nennen mehrere Gründe, warum der Verbindungsschlauch repariert werden muss:

- 1. Schlechte Crimpqualität oder defekter Schlauch.

- 2. Unangemessenheit der Parameter des installierten Schlauchs an die Einsatzbedingungen (zu hoher Druck, Verletzung des Temperaturregimes, falsche Wahl der Produktlänge).

- 3. Schäden durch Dauerbetrieb des Hochdruckschlauches (Schlauchundichtigkeit durch Bruch oder Schnitt, korrosive Prozesse und Dichtigkeitsverlust der Fugen, Abrieb der Oberfläche).

Eine Fehlfunktion des Hochdruckschlauchs wird durch Brummen und Fremdgeräusche beim Einschalten der Pumpe, einen Rückgang des Flüssigkeitsstands im Tank des Autos und eine unklare Lenkung angezeigt. Vor einer Reparatur ist es wichtig, den Ort und die Art der Beschädigung am Hochdruckschlauch genau zu bestimmen - Sie können dies selbst tun oder sich an die MAZDA-Servicespezialisten wenden. Profis in der Autowerkstatt erledigen die Arbeiten effizient und kostengünstig.

Jeder Autobesitzer überwacht den technischen Zustand seines stählernen „Pferdes“ genau, denn davon hängt die Betriebssicherheit ab. Abgenutzte oder beschädigte Servolenkungsschläuche sind eine häufige Ursache für Pannen und Fehlfunktionen der Lenkung. Unabhängig von der Art des Problems wird es auf zwei Arten gelöst - vollständiger oder teilweiser Ersatz des RVD. Das Druckniveau in der Servolenkung ist ziemlich hoch - 70 bis 130 kgf / cm2. Bei diesen Raten können Schlauchschellen nicht zum Sichern der Schläuche verwendet werden.Auch das Anlöten von Fittings an stark beanspruchten Schläuchen ist nicht zu empfehlen - dies kann nur als vorübergehende Maßnahme eingesetzt werden.

Wenn Sie planen, den Schlauch des Hochdruckschlauchs mit Ihren eigenen Händen vollständig zu ersetzen, halten Sie sich an das Schema:

- - Fahrzeugfront anheben und Lenkrad bis zum Anschlag nach links drehen.

- - Stecken Sie das Schlauchende auf die Spritze und pumpen Sie die technische Flüssigkeit aus dem Tank ab.

- - Verschließen Sie die Löcher in der Steuerung nach vollständiger Demontage des Hochdruckschlauches.

- - Wählen Sie ein neues Teil mit geeigneten Parametern und ersetzen Sie es.

- - Füllen Sie die erforderliche Menge an abgepumpter Flüssigkeit nach.

In einigen Situationen ist es nicht erforderlich, den Schlauch (RVD) mit eigenen Händen zu ersetzen, sondern zu reparieren. Vorbehaltlich bestimmter Regeln und des Vorhandenseins eines Werkzeugs ist es einfach, solche Manipulationen durchzuführen:

- - Trennen Sie den beschädigten Schlauch, messen Sie ihn sorgfältig und sehen Sie sich die Markierungen an. Achten Sie bei der Auswahl neuer Schläuche darauf, dass die Parameter übereinstimmen.

- - Die Schlauchenden werden mit einer Entrindungsmaschine innen und außen bis zum Flechten gründlich gereinigt.

- - Wählen Sie zuverlässige und geeignete Armaturen aus - Armaturen.

Mit Sorgfalt, Genauigkeit und strikter Einhaltung der Anweisungen können Sie die Hochdruckschläuche der Servolenkung schnell und effizient mit Ihren eigenen Händen reparieren. Wenn Sie jedoch Fragen oder Schwierigkeiten im Arbeitsablauf haben, wenden Sie sich unbedingt an die Spezialisten unseres Autoservices. Umfangreiche Berufserfahrung ermöglicht Ihnen den Austausch der Hochdruckschläuche in kürzester Zeit.

Hochdruckschläuche werden in pneumatischen und hydraulischen Strukturen verwendet. In der Automobilindustrie werden sie häufig in Lenkungen eingesetzt. Dank des eingebauten hydraulischen Verstärkers hat der Fahrer die Möglichkeit, das Lenkrad bei Kurvenfahrten nicht zu stark zu belasten.

Unter bestimmten Betriebsbedingungen sind jedoch verschiedene Verformungen der Rohre oder Hülsen möglich. Dies führt in der Folge zu einem instabilen Betrieb des Aggregats, der durch die Reparatur von Hochdruckschläuchen der Servolenkung mit eigenen Händen oder mit Hilfe von Spezialisten einer Servicestation behoben werden kann.

Schläuche, auch Hochdruckschläuche genannt, sind flexible Rohrleitungen, deren Hauptaufgabe darin besteht, Arbeitsflüssigkeiten zu pumpen. Als Fördergut kommen speziell aufbereitete Motorenöle oder Arbeitsflüssigkeiten auf Mineralölbasis, wässrige Lösungen von Emulsolen, Glykol sowie Fette zum Einsatz.

Qualitativ hochwertige flexible Schläuche, die dem erforderlichen Druck und einem umfangreichen Rohrleitungssystem standhalten, sind aus dem Betrieb eines hydraulischen Verstärkers nicht mehr wegzudenken. Neben der direkten Verantwortung für die Förderung des Arbeitsmediums wirken solche Schläuche als Dämpfer (Kompensatoren), die die Betriebsdauer der Verbindungselemente, Armaturen, Armaturen und des Gesamtsystems erhöhen.

Die Schwingungsdämpfung durch flexible Elemente trägt zu diesen Ergebnissen bei. Die negative Seite des Phänomens ist, dass die Servolenkungsschläuche in abgenutzten Bereichen regelmäßig ausgetauscht oder repariert werden müssen. Schließlich alle Schrammen oder Knicke führen bald dazu, dass der Schlauch undicht wird.

Neben dem Arbeiten unter Hochdruck muss der Hydraulikverstärkerschlauch eine reduzierte Anfälligkeit gegenüber den verwendeten Arbeitsflüssigkeiten aufweisen. Dadurch besteht seine Innenfläche aus öl- und benzinbeständigem Synthesekautschuk.

Die Außenfläche wird durch Schichten aus verschleißfestem Gummi geschützt. Unter Umständen übernimmt diese Schicht die Rolle des Wärmeschutzes. Es kann folgende Oberflächen haben:

Außen- und Innenschicht sind durch ein Metallgeflecht getrennt. Dadurch erhält die gesamte Konstruktion die erforderliche Betriebsfestigkeit und zulässige Steifigkeit.Drahtlagen wechseln sich mit gummierten Elementen ab.

Es ist üblich, folgende Schlauchtypen zu trennen:

- Aufwickeln... Bei der Herstellung dieses Produkts werden die Windungen des Drahtes gleichmäßig um den gesamten Umfang geflochten.

- Flechten... Jede Windung bedeckt die Hülse in einem bestimmten Winkel zur gemeinsamen Achse, so dass sie sich mit den Windungen der vorherigen Lagen kreuzt. Diese Technologie erhöht die Festigkeit der Struktur und kann bei höheren Drücken als der vorherige Typ betrieben werden.

Der Rahmen für den Ärmel besteht bei einigen Modellen aus Textilien. Die geometrischen und physikalisch-chemischen Parameter von Draht und Gummi sind für verschiedene Anwendungen standardisiert.

Autofahrer können während des Betriebs auf verschiedene Arten von Hydraulikschäden stoßen, wonach die Servolenkungsschläuche repariert werden müssen. Sie können folgende Punkte benennen:

- Heirat des Herstellers... Die Besonderheit ist typisch für wenig bekannte Hersteller von Hydraulikgeräten. Bruch ist gekennzeichnet durch eine minderwertige Verpressung der Muffen- oder Fittingverbindung. Dies geschieht, wenn Hardware defekt oder falsch konfiguriert ist.

- Betriebsausgabe... Schäden werden durch Verschleiß während des Betriebs des Mechanismus verursacht. Die Hauptprobleme sind Kabelbrüche, Schnitte und ausgefranste Stellen. Dies geschieht häufig durch Durchhängen des Schlauches aufgrund der falschen Länge.

- Strukturelle Inkonsistenzen... Ein Fehler tritt aufgrund der Installation von Geräten auf, die nicht den vom Autohersteller angegebenen Eigenschaften entsprechen. In solchen Situationen kann der Draht brechen oder die Anschlüsse können brechen, weil der Druck im System nicht mit dem zulässigen Wert für den Schlauch übereinstimmt.

- Uneinigkeit in Bezug auf Temperatur oder chemische Eigenschaften... Schäden an der Struktur können beim Betrieb bei Umgebungstemperaturen auftreten, für die ein solcher Gummi nicht ausgelegt ist, sowie bei der Verwendung aggressiver Chemikalien in der Struktur des Arbeitsmediums.

Beschädigung der Servolenkungsschläuche

Alle Eigenschaften und zulässigen Betriebsparameter für jeden Schlauch sind vom Hersteller in der Gebrauchsanweisung angegeben.

Hydraulische Störungen, bei denen der weitere Betrieb des Fahrzeugs nicht empfohlen wird:

- Armaturen werden durch Korrosionsprozesse erheblich beschädigt;

- deutlicher Bruch im Ärmel;

- erheblicher Abrieb des äußeren Teils des Schlauchs;

- das Vorhandensein einer vollständigen oder teilweisen Blockierung in den Ärmeln;

- fehlende Abdichtung der Anschlüsse;

- Abziehen des Fittings vom Bohrungsdurchmesser;

- Flüssigkeitsaustritt an den Gelenken;

- Verformung oder Beschädigung der Innenfläche durch hohen Druck oder Übertemperatur.

In allen Fällen ist ein Austausch oder eine Reparatur der Hülse erforderlich.

Aufgrund der Art möglicher Schäden ist davon auszugehen, dass die häufigste Reparatur von Servolenkungsschläuchen das Aufräumen der Armaturen oder das Ersetzen einzelner Schlauchteile ist. Für den Austausch sind Crimps mit Kupplungen erforderlich.

DIY-Reparaturwerkzeuge

Der Arbeitsalgorithmus kann wie folgt aussehen:

- Die beschädigte Hülse muss vom System getrennt werden.

- Der neue Schlauch muss die gleiche Länge haben, um unnötiges Durchhängen zu vermeiden. Die Messung erfolgt von Brustwarze zu Brustwarze. Gleichzeitig wählen wir einen Schlauch aus, der alle geometrischen Daten und Druckparameter erfüllt. Dabei hilft die vom Hersteller außen angebrachte Kennzeichnung. Dort wird auch der Innendurchmesser angezeigt.

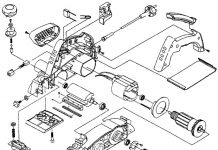

- Wenn Sie einen Hochdruckschlauch reparieren, die Enden sind außen und innen zu einem Metallgeflecht abisoliert. Das Verfahren ist durch den Einsatz von Entrindungsmaschinen schneller.

- Fittings werden nach geometrischen Parametern und technologischen Gewindedaten ausgewählt. Mit einem Messschieber und einer Fadenlehre sind die Messungen einfach. Inländische und ausländische Armaturen können sich nach mehreren Kriterien unterscheiden, daher ist es besser, Messungen selbst durchzuführen.

- Die Verpressung der Fittings erfolgt auf einer Crimpanlage mit jeweils geeigneten abnehmbaren Nocken.

- Mit der Kontrollsonde ermitteln wir die Qualität der ausgeführten Arbeiten. In spezialisierten Fabriken wird dieser Vorgang mit speziellen Industrieständen durchgeführt.

Für nicht standardmäßige Verbindungen müssen Reparatursätze mit empfohlenen Fittings verwendet werden. Es ist möglich, den Kopf des alten Fittings, wenn er nicht beschädigt ist, abzunehmen und an das zu crimpende Teil zu löten. Diese Option wird in Extremfällen verwendet, da die Wirkung dieser Reparatur nur von kurzer Dauer ist.

Schlauchschäden entstehen in den meisten Fällen durch häufiges Drehen des Lenkrads mit großem Kraftaufwand. Am Schlauch, der mit dem Drosselventil verbunden ist, tritt Verschleiß auf.

Bei der Installation und Reparatur von Servolenkungsschläuchen ist zu berücksichtigen, dass der zulässige Druck im System je nach Automodell im Bereich von 80 ... 130 kgf / cm 2 variieren kann.

Solche signifikanten Leistungsindikatoren erlauben keine Verwendung von Klemmen bei Reparaturen. Sie müssen die am besten geeignete Option auswählen:

- Kompletter Hülsenwechsel.

- Teilweises Ersetzen einer deformierten oder abgenutzten Stelle durch Einbau von Fittings auf eine neue Muffe.

Der Austausch und Einbau eines neuen Schlauches erfolgt nach folgenden Punkten:

- mittels Hebebühne oder Wagenheber muss die Vorderachse angehoben werden;

- das Lenkrad wird so weit wie möglich nach links gedreht;

- auf das Ende der medizinischen Spritze wird ein Schlauch aufgesetzt, um das restliche Arbeitsfluid aus dem Tank abzupumpen;

- nach dem Abpumpen muss der Schlauch gelöst und die Hydraulikbohrungen verschlossen werden;

- eine neue Hülse mit zulässigen Betriebseigenschaften wird ausgewählt, damit sich die Betriebseigenschaften der Einheit nicht ändern;

- anstelle des alten schlauchs wird ein neuer montiert, wonach die arbeitsflüssigkeit in das system eingefüllt wird.

Bei korrekter Ausführung der Arbeiten ist die Hydraulik voll funktionsfähig.

Wie kam es dann zum Fahrzeug, lassen sich die Druckschläuche wieder herstellen?

Fragen?

***

Es stellt sich heraus, dass ich dieses Gerät seit anderthalb Jahren benutze - alles passt zu mir. Hier habe ich ein Bild gemacht:

einmal schien es, als ob die Gülle mit einem halben Schuss weniger aufgefüllt wurde. aber ich denke, es schien.

im sommer "windet es" manchmal, wenn man am lenkrad dreht. manchmal - wahrscheinlich einmal in der Woche oder vielleicht in der Hitze (ich habe es nicht absichtlich entdeckt), aber dieses Geräusch ist eine Sekunde.

in die Servolenkung gegossen (im Moment werden sich Experten auf mich stürzen.) dieses Ding:

(weil der Vorbesitzer ihn gegossen hat, so ist es beim Kauf passiert, obwohl in der Garage zwei Liter originale (grüne) Gülle stehen)

Beim Reparieren des Schlauches habe ich nichts aus der Schiene abgelassen und generell versucht, weniger auszulaufen, also habe ich das bereits Eingefüllte zum Nachfüllen mitgenommen. vielleicht wegen der unterschiedlichen Viskosität von "meiner" und dem Original, und es gibt keine aufdringlichen Nebengeräusche. Ich rühre dieses Thema nicht mehr an, pah-pah-pah.

Ich entschuldige mich, dass ich die Fragen gerade gesehen habe.

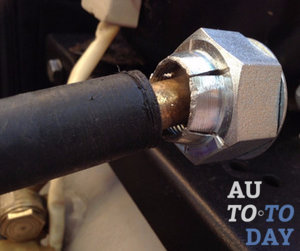

bemerkte, dass es in der Nähe der Servolenkungspumpe unter einem dünnen Gummigehäuse hervorfloss, das den Servolenkungsschlauch verschloss. Als sie anfingen, RVD zu rasderbanivat, schnitt dieses Gehäuse ab und sah, dass sich unter einem der beiden Kragen, die zwei Fittings im RVD halten, ein Loch bildete und Flüssigkeit daraus austrat. Irgendwo hier habe ich gelesen, dass gerade diese Klemmen, die anfangen zu rosten, an den Kanten "zahnig" werden und aufgrund der Tatsache, dass sie das RVD stark komprimieren, es "zerschneiden".

Die Originalmanschette besteht aus zwei Schläuchen. der äußere ist ein einfacher dünner Gummi, der den Hauptschlauch einfach wie eine Abdeckung bedeckt.

aber der Hauptschlauch ist ein kniffliges Gerät. der schlauch selbst ist verstärkt, sowas wie

und bereits darin befinden sich solche Kunststoffrohre, die die Metallarmaturen halten, und die Armaturen sind bereits außerhalb des Schlauchs mit Stahlklemmen festgeklemmt:

Ich habe gerade die Fittings von meinem RVD befreit, den Abstand zwischen ihnen und den Neigungswinkel zueinander gemessen, dann einen neuen (leeren) metallverstärkten Schlauch der erforderlichen Länge genommen, (meine) Fittings hineingesteckt und zusammengedrückt auf einer speziellen Maschine.Kunststoffrohre, Fittings und Schellen wurden nicht außen montiert, weil die Plastikrohre wurden beim Ausschlagen des alten RVD beschädigt. Es stellte sich heraus, dass meine Fittings auf einer speziellen Maschine mit einem neuen verstärkten Schlauch verpresst wurden. das ist alles.

- Reparatur von Hochdruckschläuchen

- Schäden an Hochdruckschläuchen

- Wie werden Hochdruckschläuche repariert?

- Reparatur des Servolenkungsschlauchs

Die Ursachen für Bruch und Risse in Hochdruckschläuchen können in verschiedene Arten eingeteilt werden:

1. Defekt des Herstellers. Dies ist oft eine schlecht ausgeführte Verpressung der Verbindung eines Schlauchs und einer Armatur aufgrund der Verwendung von minderwertiger oder unfertiger Ausrüstung.

2. Während des Betriebs des Hauptmechanismus erlittener Schaden. Sie treten als Schnitte und Risse in den Schläuchen auf. Der häufigste Grund dafür sind durchhängende Hochdruckschläuche aufgrund falscher Längen.

4. Beschädigung der Außenschicht durch Verwendung des Schlauchs im falschen Temperaturbereich, für den der Schlauch nicht ausgelegt ist.

Es ist wichtig zu wissen! Für einen maximalen Schutz von Hochdruckschläuchen vor möglichen Beschädigungen ist es notwendig, deren Eigenschaften und Parameter auf Übereinstimmung mit den Betriebsbedingungen ernsthaft zu überprüfen. Dies ist zunächst der berechnete Wert des maximal zulässigen Drucks, der Temperatur und der minimalen Krümmung des Schlauchs.

ZU die häufigsten Schäden an Hochdruckschläuchen einschließlich des Folgenden:

1. Korrosionsgefährdete Armaturen.

2. RVD-Pause.

3. Abrieb und Verschleiß an der oberen Schicht des Ärmels.

4. Verstopfung im Schlauch.

5. Undichtigkeit der Fitting-Verbindung.

6. Passendes Abstreifen vom Ärmel.

7. Undichte Fitting-Verbindung.

8. Beschädigung der inneren Gummischicht durch hohe Temperaturen.

1. Der beschädigte Schlauch muss vom Hauptmechanismus getrennt werden.

2. Schneiden Sie den neuen Ärmel auf die gleiche Größe wie den alten. Zur Messung ist es notwendig, den Abstand zwischen den Enden der Nippel zu messen. Es ist besser, einen Schlauch zu wählen, der für den maximal möglichen Druck im System ausgelegt ist oder zumindest schweren Belastungen standhält, als einen austauschbaren. Beachten Sie bei der Auswahl des gewünschten Durchmessers die Markierungen auf den Hülsen. Die Werkskennzeichnung DN gibt den Innendurchmesser des Schlauches an.

3. Wenn Sie einen schweren Schlauch reparieren müssen, der auf erhöhten Druck ausgelegt ist, müssen seine Enden von innen und außen zu einem Metallgeflecht gereinigt werden. Dieses Verfahren wird am besten bei Entrindungsmaschinen durchgeführt.

4. Wählen Sie als nächstes die erforderlichen Fittings aus. Dies kann einige Unannehmlichkeiten verursachen, da importierte Teile nach völlig anderen Standards hergestellt werden können. Bei Schwierigkeiten ist es besser, die alte Armatur mit einem Messschieber und einer Gewindelehre zu messen.Auf diese Weise können Sie die erforderlichen Parameter des neuen Fittings gemäß den Tabellen am genauesten auswählen.

5. Als nächstes müssen Sie die Fittings auf einer Crimpmaschine crimpen. Abnehmbare Backen sind individuell auf jeden Durchmesser abgestimmt.

Die Hochdruckschläuche für die Servolenkung werden vor allem beim Drehen des Lenkrads beschädigt, wobei starke Kräfte entstehen. Dadurch kommt es zu einer Verformung des elastischen Elements, wodurch sich die Größe der Löcher im Verteilungsmechanismus ändert, der die Druckabfälle im Hydraulikzylinder reguliert. Der Servolenkungsschlauch, der mit dem Drosselventil verbunden ist, ist abgenutzt.

Dieses Element ist für einen bestimmten Druck ausgelegt, der je nach Marke und Modell des Autos variiert: von 70 bis 130 kgf / cm2. Bei einem so hohen Druck ist es einfach unmöglich, einen beschädigten Servolenkungsschlauch mit Schellen oder Draht zu reparieren. Es bleiben einige Optionen: Entweder das gesamte Servolenkrohr oder nur seine beschädigten Teile ersetzen, indem die Anschlüsse an einem neuen Schlauch montiert werden.

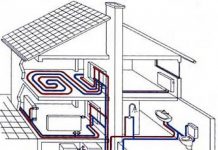

Ersetzen und Installieren eines neuen Schlauchs Servolenkung wird wie folgt ausgeführt:

1. Fahrzeug vorne aufbocken.

2. Drehen Sie das Lenkrad ganz nach links.

3. Stecken Sie einen Schlauch aus dem Servolenkungstank auf eine Spritze mit einer Nadel und pumpen Sie die gesamte Flüssigkeit aus.

4. Trennen Sie dann den Schlauch und verschließen Sie die Arbeitslöcher des Hydrauliksystems.

5. Unter sorgfältiger Beachtung aller Parameter einen neuen Schlauch auswählen. Andernfalls ändern sich die funktionalen Qualitäten der Servolenkung.

6. Installieren Sie einen neuen Schlauch, füllen Sie die Flüssigkeit nach und überprüfen Sie die Qualität der Installation.

hier ist ein weiterer Sieg von mir. diesmal habe ich den hochdruckschlauch der hydrach gewonnen. den Schlauch absägen, die Quetschung des Schlauches von der Armatur auf Schmirgel abschneiden, das Ende der Armatur etwas absägen, da es an einer Art Eisenrohr im Schlauch anliegt und nicht bis zum Ende klettert, a Schlauch anklemmen, Fitting in den Schlauch stecken und festziehen

Übrigens ging ein Freund auf Kosten von Klammern nach Moskau und kaufte dort 10 Stück (Mindestcharge)

Geschrieben von: Nixer, 05. März 2000 19:55:17

Wenn jemand mit dem Löten mit einem Sauerstoff-Propan-Brenner nicht freundlich ist, dann liest er vielleicht nicht weiter oder liest und findet diejenigen, die helfen (zum Beispiel Kühlschränke-Klimaanlagen, wie ich es getan habe 🙂

Auf die gleiche unglückliche experimentelle Sierra ”82 (V6 2.3) bereits in 98 angewendet und funktioniert bis heute treu und wahrheitsgetreu.

Der Hochdruckschlauch - von der Servolenkungsaufnahme zum Lenkgetriebe - ist ein dicker, 2-lagiger verstärkter Gummischlauch (ausgebaut, dann halbiert - war interessant :), an den Enden mit Metallnoppen mit Kupferrohre (gehärtet) und Muttern (Fittings). Ich habe den Druck darin nicht gemessen, aber es sieht so aus als wäre er viel höher als atmosphärisch :), und der ATF-Rücklaufschlauch vom Rail zum Servolenkungstank ist genau das Gegenteil - einfacher benzinbeständiger Gummi, an die Rohre gezogen mit Klammern.

Also, eine dicke Infektion knackte unter dem Knauf selbst, und alles ATF unter Druck auf die Straße und floss heraus (Verdruss, und mehr nicht).

Dementsprechend humpelte ich irgendwie zum Parkplatz (man gewöhnt sich schnell an gute Dinge) und am nächsten Tag - zum Einkaufen. Vielleicht ist jemand noch Mist wert, aber für ein 82g.v.-Auto, obwohl in ausgezeichnetem Zustand, gibt es nur: native-Ford-aus-Lager-in-Tschukhna-nur-für-50$: *o Beim Zerlegen solcher Motoren sind sehr selten, daher boten sie sich an, sich zu entspannen. Der Schlauch kann nicht repariert werden.

Die Russen sind kein BAUER. Methodik:

1. Ich schneide die Endkupferrohre unter den Knöpfen ab.

2.Ich nehme ein Stück Kupferrohr 2 mal länger als der Schlauch selbst (der Querschnitt, ich erinnere mich nicht genau, es scheint wie 8 - stimmt mit dem Innenquerschnitt des nativen Schlauchs überein, aber ade Probleme mit dem Widerstand gegen ATF-Fluss ).

3. Ich "löse" das Kupfer 8-ku mit einem Brenner - die verhärtete Infektion wurde eingeschoben, dann muss sie gebogen werden.

4. Mit einer Taschenlampe löte ich vorsichtig die geschnittenen Fittings aus dem nativen Rohr (mit Muttern zusammengebaut, essno) an die Enden der 8-ki (sie sollten nicht Ende an Ende verbunden werden, sondern mit Hilfe eines 3 cm Abschnitt eines Rohres mit größerem Durchmesser, zum Beispiel 10 ki). Sparen Sie nicht mit Kaugummi und Lötzinn - Dichtigkeit ist erforderlich!

5. Ich drehe die resultierende Struktur so, dass ich in der Mitte ein paar Windungen mit einem Durchmesser von 10-15 cm bekomme. Das verdrillte Rohr schützt vor der Übertragung von Motorvibrationen auf die Lenksäule und die Karosserie selbst.

6. Ich schraube die Struktur fest (GRU-Tank - Schiene) und biege sie wo nötig.

7. ATF einfüllen, Motor starten, auf Dichtheit prüfen.

8. Ich freue mich und freue mich über die lebendige Servolenkung.

Vorteile der Methode: billig und fröhlich (ein Kupferrohr mit einem Durchmesser von 8 mm, einer Länge von etwa 1 m - es kostet einen Cent in einem Geschäft. Arbeit - selbst oder nach Vereinbarung).

Mögliche Nachteile: wenn man selbst und aus Gewohnheit lötet, dauert es genau einen Abend, aber wenn man mit den „Lötern“ einverstanden ist, kann man schneller.

Deon »Fr, 07 Okt 2011 7:14

Hallo an alle! Also hat sich mein Schlauch an der Stelle des Rollens gefüllt. Gebrauchte Kosten ab 2000. Reparaturen sind etwas billiger und werden nicht immer in Anspruch genommen.

Ich habe im Internet nach einer Möglichkeit gesucht, das Problem selbst zu beheben, und einen Temka im Nissan-Silfi-Forum gefunden ():

Gekauft Silfi im Jahr 2004 1,8 Liter Volumen. stieß auf ein Problem - beim Drehen des Lenkrads war ein Brummen zu hören. Nach gründlicher Untersuchung habe ich nichts gefunden.

Nach 2 Wochen Betrieb habe ich gemerkt, dass das Niveau in der Hydraulik gesunken ist, und irgendwie auf dem Parkplatz sah ich einen Abfall unter dem Auto, es gab ein Leck am Hochdruckschlauch, und zwar ziemlich viel und mit scharfen Kurven mit dem Lenkrad von einer Seite zur anderen. Ein neuer Schlauch kostet etwa 10-12 Tausend.

Die Frage wurde mit einem Freund wie diesem gelöst.

Wir haben den Rollplatz mit einer für die Box geeigneten Versiegelung abgedeckt, diesen Ort dann mit Fiberglas umwickelt und mit Epoxidharz gefüllt Nach dem Trocknen haben sie alles an Ort und Stelle gebracht.

Die Dextronbucht auf das Niveau gepumpt.

Das Interessanteste ist, dass das Brummen (Geräusch) beim Drehen des Lenkrads verschwunden ist.

Vielen Dank an alle. Vielleicht ist jemand nützlich.

Wer denkt was? Vielleicht versuchen? Ich möchte es wagen, aber ein paar Fragen bleiben:

1. Welche Art von Glasfaser? Wo wird es verkauft? Und in welchen Geschäften wird Epoxy verkauft?

2. Wie wird der Servolenkungsschlauch richtig aus- und eingebaut? (Alles Dexron ablassen? Wie pumpt man richtig usw.?)

Danke.

Sergej 506 »Fr, 07.10.2011 07:33 Uhr

2002 Mazda Atenza Sportwagen

2001 Mitsubishi Lancer Cedia 1.5 Extra -AUSVERKAUFT

TOYOTA BB2 2008

Deon »Fr, 07 Okt 2011 7:43

viktor_l »Fr, 07 Okt 2011 8:00

Deon »Fr, 07.10.2011 08:15 Uhr

viktor_l »Fr, 07 Okt 2011 8:20

Deon »Fr, 07 Okt 2011 8:54

Andreas »Mo, 31 Okt 2011 18:08

u] Kaufte Silfi im Jahr 2004 1,8 Liter Volumen. stieß auf ein Problem - beim Drehen des Lenkrads war ein Brummen zu hören. Nach gründlicher Untersuchung habe ich nichts gefunden.

Nach 2 Wochen Betrieb habe ich gemerkt, dass das Niveau in der Hydraulik gesunken ist, und irgendwie auf dem Parkplatz sah ich einen Abfall unter dem Auto, es gab ein Leck am Hochdruckschlauch, und zwar ziemlich viel und mit scharfen Kurven mit dem Lenkrad von einer Seite zur anderen. Ein neuer Schlauch kostet etwa 10-12 Tausend.

Die Frage wurde mit einem Freund wie diesem gelöst.

Wir haben den Rollplatz mit einer für die Box geeigneten Versiegelung abgedeckt, diesen Ort dann mit Fiberglas umwickelt und mit Epoxidharz gefüllt Nach dem Trocknen haben sie alles an Ort und Stelle gebracht.

Die Dextronbucht auf das Niveau gepumpt.

Das Interessanteste ist, dass das Brummen (Geräusch) beim Drehen des Lenkrads verschwunden ist.

Vielen Dank an alle. Vielleicht ist jemand nützlich. [/U]

Wer denkt was? Vielleicht versuchen? Ich möchte es wagen, aber ein paar Fragen bleiben:

1. Welche Art von Glasfaser? Wo wird es verkauft? Und in welchen Geschäften wird Epoxy verkauft?

2. Wie wird der Servolenkungsschlauch richtig aus- und eingebaut? (Alles Dexron ablassen? Wie pumpt man richtig usw.?)

Danke.[/Zitat]

Bitte sagen Sie mir, wie Sie den Servolenkungsschlauch reparieren können (er ist an mehreren Stellen undicht, aber der Verbrauch an g / Flüssigkeit ist nicht signifikant) oder wie Sie ihn ohne Sonderkosten ersetzen können? Der Originalschlauch ist sehr teuer!

zu ALeeX: Wenn nur der Durchmesser gewählt werden soll, ist es besser, das Original zu nehmen. Oder finden Sie es beim Parsen.

Und wo in der Analyse. Wo habe ich nicht geschaut, oder wo nicht! Erzählen!

zu mATr1xX:

zu ALeeX: Bei der Analyse Ihrer Stadt können Sie auch die Größe und Zusammensetzung des Schlauchs wählen.

Neuer Schlauch (Original) - 8.000 Rubel + Ersatz von 1.500 Rubel.

Kann repariert werden. Ausgabepreis 1000 Rubel. Es ist in 10 Minuten erledigt - der Schlauch wird abgeschnitten, mit neuen Muttern festgezogen und gequetscht.

Können Sie nähere Angaben machen!?

regnen:

zu ALeeX: Dies geschieht, wie Sie wissen, über den Dienst. Reparaturen sind eventuell nicht möglich, der Meister muss nachschauen. Und so ist hier eine nützliche kleine Liste.

Danke für die Liste. Und wenn, lassen Sie die Rohre vom Schlauch und ersetzen Sie den Schlauch selbst zum Beispiel durch einen KAMAZ (geeigneten) und drücken Sie ihn in die Rohre. Wie gefällt Ihnen diese Option?

regnen:

ALeeX: Danke für die Liste. Und wenn, lassen Sie die Rohre vom Schlauch und ersetzen Sie den Schlauch selbst zum Beispiel durch einen KAMAZ (geeigneten) und drücken Sie ihn in die Rohre. Wie gefällt Ihnen diese Option?

regnen: #

Eine gute Option. Nur wenn Sie eine Werkstatt haben, in der Rohre auf diese Weise abgedichtet werden können, können Sie einen neuen Schlauch in beliebiger Länge und mit beliebigen Aderendhülsen herstellen.

Die Möglichkeit, den Schlauch abzuschneiden und die Muttern festzuziehen, habe ich persönlich nicht verstanden. Aber ich rate Ihnen davon ab, denn dies ist die Lenkung und nicht die Scheinwerferwaschanlage.

Hochdruckschläuche, häufiger als Hochdruckschläuche (HPH) bezeichnet, dienen dazu, eine Arbeitskraft zu erzeugen oder aufzunehmen, die unter hohem Druck durch hineingepumpte Flüssigkeiten oder Gase übertragen wird.

Das Hauptanwendungsgebiet von Hochdruckschläuchen sind hydraulische und pneumatische Systeme verschiedener Geräte und Mechanismen. Außerhalb der industriellen Produktion beschäftigen sich die Besitzer von Fahrzeugen am häufigsten mit RVD, dies sind Servolenkungsschläuche (GUR) und diejenigen, die Hochdruckpumpen verwenden, zum Beispiel die gängigste Marke von Karcher in unserem Land.

Das Design des RVD ist auf die Notwendigkeit zurückzuführen, dem Innendruck standzuhalten, der mehrere hundert Atmosphären erreichen kann.

Außerdem muss die Innenfläche des Hochdruckschlauches unempfindlich gegenüber den Einflüssen des geförderten Mediums sein. Daher besteht seine untere Schicht aus ölbeständigem Gummi oder synthetischem Gummi.

Für die Herstellung der oberen, dickeren Schicht des Hochdruckschlauches wird verschleißfester Gummi verwendet, der bei Bedarf durch einen Wärmeschutz in Form einer Wellbeschichtung, Metall oder Polymer ergänzt wird.

Zwischen der oberen und unteren Gummischicht ist ein Metalldraht in mehreren Schichten gewickelt, wodurch der Schlauch die erforderliche Steifigkeit und Festigkeit erhält. Drahtlagen sind mit dünnen Gummischichten durchsetzt.

Je nach Wickelart gibt es zwei Arten von Hochdruckschläuchen:

- Aufwickeln. Bei der Herstellung dieses Schlauchtyps werden die Drahtwindungen in gleichmäßigen Reihen gewickelt.

- Flechten. Dabei werden die Windungen schräg zur Schlauchachse gewickelt, so dass sich die Windungen der vorherigen Lage mit den Windungen der nächsten Drahtlage kreuzen. Geflochtene Schläuche sind haltbarer und halten mehr Druck aus als Spiralschläuche.

Neben Draht können auch Textilien als interner starrer Rahmen fungieren.

Die Anzahl der Drahtlagen und die Dicke der Gummilagen werden durch Normen festgelegt, die den Einsatzbereich eines bestimmten Schlauchtyps bestimmen.

Zur Fixierung der Schläuche sind an ihren Enden Anschlussstücke (Spitzen) angebracht, die folgende Typen haben:

Die Befestigung der Fittings an den Schlauchenden erfolgt mit Crimpkupplungen, die auf speziellen Maschinen gecrimpt werden.

Je nach Schafttyp werden Fittings nach Baureihen eingeteilt:

- Universal. Diese Serie kann in allen Schläuchen von Hochdruckschläuchen verwendet werden, mit Ausnahme von Schläuchen vom Wickeltyp.

- Verriegelung. Die Serie wird zum Wickeln von Hülsen verwendet.

Bei der Montage dieser Art von Beschlag müssen unbedingt beide Gummischichten, innen und außen, entfernt werden.

Hochdruckschlaucharmaturen

Das Entfernen von Gummischichten wird als Schlauchentrinden bezeichnet.

Der Ausfall von Armaturen ist der häufigste Schadensfall an Hochdruckschläuchen. Dies liegt an der Größe und Intensität der Belastungen, denen sie ausgesetzt sind.

Die Schadensursachen lassen sich in folgende Arten einteilen:

- Herstellungsfehler. In den meisten Fällen handelt es sich um eine minderwertige Crimpverbindung einer Armatur mit einem Schlauch aufgrund der Verwendung handwerklicher oder unfertiger Ausrüstung.

- Während des Betriebs des Hauptmechanismus erlittener Schaden. Sie erscheinen als Schnitte und Brüche im Schlauch. Die häufigste Ursache ist das Durchhängen des Schlauchs aufgrund einer falsch gewählten Länge.

- Schäden durch die Unangemessenheit der Parameter des Hochdruckschlauchs an die Betriebsbedingungen. Dies kann ein Schlauchbruch oder ein Bruch in einer Armatur sein, deshalb war der Druck höher als der, für den der Schlauch ausgelegt ist.

- In der gleichen Zeile sind Schäden an der Außenschicht des RVD zu erwähnen, wenn es in einem anderen Temperaturbereich verwendet wird, für den es ausgelegt ist.

Wichtig! Um den RVD maximal vor möglichen Schäden zu schützen, ist es bei der Auswahl erforderlich, die Übereinstimmung ihrer Eigenschaften und Parameter mit den Betriebsbedingungen sorgfältig zu überprüfen.

Hochdruckschläuche mit Fittings

Zunächst geht es um den berechneten Wert des maximal zulässigen Drucks, der Temperatur und des minimalen Biegeradius des Schlauchs.

Die häufigsten Schäden an Hochdruckschläuchen sind wie folgt:

- Korrosion an Armaturen.

- Gebrochene Ärmel.

- Abrieb und Verschlechterung der oberen Schlauchschicht.

- Verstopfte Ärmel.

- Verletzung der Dichtheit der Verbindung der Armatur.

- Fitting Abisolieren vom Schlauch.

- Undichte Fitting-Verbindung.

- Thermische Beschädigung der inneren Gummischicht.

Zurück zum Inhalt

Aus dem Vorstehenden kann geschlossen werden, dass die Reparatur des Hochdruckschlauches entweder im Austausch des beschädigten Abschnitts oder im Austausch der unbrauchbar gewordenen Armaturen besteht.

Beim Ersetzen eines beschädigten Bereichs sowie beim Ersetzen von Fittings müssen Sie die Kupplungen crimpen, dh diese beiden Aktionen sind technologisch sehr ähnlich.

Die Abfolge der Operationen sieht in diesem Fall wie folgt aus:

- Die beschädigte Hülse wird vom Hauptmechanismus gelöst.

- Die Schneidemaschine schneidet einen neuen Ärmel entsprechend der Größe des alten zu. Außerdem wird zur Messung der Abstand zwischen den Enden der Nippel an ihren Enden gemessen. Es ist besser, einen Hochdruckschlauch zu wählen, der für einen höheren Druck ausgelegt ist als der, für den der alte Hochdruckschlauch ausgelegt war.

- Die Markierung auf den Hülsen hilft bei der Auswahl des erforderlichen Durchmessers.

Die Werkskennzeichnung DN gibt den Innendurchmesser des Schlauches an.

Bei Schwierigkeiten ist es am einfachsten, mit einem Messschieber und einer Gewindelehre am alten Fitting Messungen vorzunehmen, mit denen Sie den erforderlichen Durchmesser und die Gewindesteigung genau einstellen und dann die erforderlichen Parameter des neuen Fittings gemäß den Tabellen.

Wird eine vom Standard abweichende Verbindung gefunden, erfolgt die Reparatur mit einem Reparaturfitting. Dazu wird der Kopf des alten Fittings genommen, an den das zu verpressende Teil angelötet wird.

Diese Methode wird häufig von Autofahrern zur Notfallreparatur von Servolenkungsschläuchen sowie von Besitzern von Kircher-Pumpen und Mini-Waschmaschinen verwendet.

Die häufigste Ursache für Schäden an den Servolenkungsschläuchen ist die starke Reibungskraft beim Drehen des Lenkrads. Diese Kraft verursacht eine Verformung des elastischen Elements, wodurch sich die Größe der Löcher im Verteilungsmechanismus ändert, wodurch der Druckabfall im Hydraulikzylinder reguliert wird.

Dadurch verschleißt die mit dem Drosselventil verbundene Servolenkhülse. Dieser Servolenkungsschlauch ist je nach Automarke für einen Druck von 70 bis 130 kgf / cm2 ausgelegt.

Bei einem so hohen Druck ist es fast unmöglich, einen beschädigten Servolenkungsschlauch mit Schellen oder Draht zu reparieren.

Es bleiben zwei Möglichkeiten: Entweder das gesamte Servolenkungsrohr ersetzen oder nur den beschädigten Teil ersetzen, indem die Anschlüsse auf einen neuen Schlauch umgebaut werden.

Außerdem ist es besser, die Beschläge in einer speziellen Werkstatt neu anzuordnen.

Der Austausch und Einbau des Servolenkungsschlauchs erfolgt wie folgt:

- Die Fahrzeugfront ist aufgebockt.

- Das Lenkrad wird ganz nach links gedreht.

- Eine Spritze mit einem an einer Nadel befestigten Schlauch wird aus dem Vorratsbehälter der Servolenkung gepumpt.

- Danach wird der Schlauch getrennt, die Arbeitslöcher des Hydrauliksystems werden mit Stopfen verschlossen.

Servolenkungsschläuche

Die Auswahl eines neuen Schlauches erfolgt unter genauer Beachtung des Durchmessers, da sich sonst die Arbeitseigenschaften des Hydroverstärkers ändern können.

Zurück zum Inhalt

Menschen mit Fachkenntnissen sind in der Lage, den Schlauch für die Hydraulik eines Autos oder eine Kärcher-Pumpe mit einfachsten Geräten und Geräten manuell zu reparieren. Aber die Qualität solcher Reparaturen wird zweifelhaft bleiben, was höchst unerwünscht ist.

Es muss verstanden werden, dass hoher Druck einen Bereich mit erhöhtem Risiko darstellt, wenn ein Ausfall oder ein anormaler Betrieb des Hochdruckschlauchs zu schwerwiegenden Folgen führen kann. Vor allem, wenn es nicht um die Kärcher-Pumpe geht, sondern um die Hydrauliksysteme von Schwermaschinen. Eine bei weitem nicht vollständige Liste solcher Konsequenzen sieht wie folgt aus:

- Schießen auf Armaturen und gefährliches Platzen von gerissenen Schläuchen;

- Feuer oder Explosion des Arbeitsmediums;

- Verlust der Fahrzeugkontrolle;

- Vergiftung und Verbrennungen durch ausgelaufene Flüssigkeit aus den Schläuchen.

Um dies zu vermeiden und einen langfristigen und qualitativ hochwertigen Betrieb der reparierten Rohrleitung zu gewährleisten, helfen die strikte Einhaltung der Anweisungen, Aufmerksamkeit und Genauigkeit bei der Montage sowie ggf. die Kontaktaufnahme mit Fachleuten.

| Video (zum Abspielen anklicken). |