Im Detail: Selbstreparatur eines Hochdruckschlauches für Kärcher von einem echten Meister für die Seite my.housecope.com.

Der Touristenclub Korbit verfügt über eine Ausrüstungsbasis. Es gibt einen Brunnen und einen Kärcher Hochdruckreiniger. Drei Jahre lang funktionierte dieses ganze System ohne Unterbrechungen. Und so ging Karchers Schlauch kaputt. Sofort stellten sich viele Fragen. Wo kann ich einen neuen Schlauch kaufen? Wohin laufen, wenn Sie Kärcher dringend brauchen?

Wir haben es herausgefunden und teilen unsere Erfahrung! Erstens ist der Kärcher-Schlauch ein Hochdruckschlauch und kann repariert werden. Zum anderen kann die Reparatur von Kärcher Hochdruckschläuchen per Hand oder in einem Fachbetrieb erfolgen.

Kärcher Schlauchreparaturtechnik zum Selbermachen ist ganz einfach. Zuerst schneiden wir den Schlauch entlang der Kanten der Lücke. Dann machen wir die Schnitte gleichmäßig - entweder mit einer Spezialschere, oder mit einer Maschine, oder mit einem Schneidewerkzeug.

Danach gehen wir in ein spezielles Geschäft für die Armatur (Verbindungsrohr entlang des Innendurchmessers des Schlauchs) und spezielle Kraftklemmen. Platzieren Sie idealerweise auf jeder Seite ein Paar Klemmen. Achtung, einfache Klemmen funktionieren nicht!

Diese DIY Schlauchreparatur hat Nachteile. Wenn der Schlauch im Waschbereich verwendet wird, bleibt die Reparatureinheit (Klemmen) ständig an etwas hängen, dies ist unpraktisch.

Ein weiterer Nachteil. Wenn Sie in Ihrer Garage (in Ihrem Lager) kein Fitting und keinen Kraftspanner haben, verschwenden Sie immer noch Zeit mit der Suche und dem Kauf eines Fittings mit dem erforderlichen Durchmesser und Klemmen.

Aber es gibt auch Pluspunkte. Eine solche Reparatur von Kärcher Hochdruckschläuchen ist nicht teuer. Vor allem, wenn Sie den Schlauch verlängern oder mehrere Reparaturverbindungen herstellen müssen.

Wer wenig Freizeit hat, sollte sich an die Profis wenden. Vorteile. In 10 Minuten wird der Kärcher Schlauch vor Ort repariert. Sie werden sorgfältig repariert, die Reparatureinheit stört die Arbeit mit der Spüle nicht. Sie werden mit professionellem Equipment und zuverlässig repariert.

| Video (zum Abspielen anklicken). |

Minuspunkte. Die Reparaturkosten betragen 500-800 Rubel für jeden Knoten. Das heißt, bei einem Marktwert eines nicht originalen, aber qualitativ akzeptablen Kärcher-Schlauchs von 2000-2500 Rubel (Herbst 2018) ist es sinnvoll, Reparaturen durchzuführen, wenn Sie einen relativ neuen Schlauch und nicht mehr als 2 Schäden haben. In anderen Fällen lohnt es sich, über einen neuen Schlauch nachzudenken.

Abonnieren Sie die Nachrichten des Touristenclubs "Korbita"!

Verpassen Sie keine coolen Events und wichtigen Informationen!

Wir haben eine Liste von Organisationen in großen Städten des Bundesdistrikts Central zusammengestellt, in denen Sie den Kärcher-Schlauch reparieren können:

Wenn Ihre Stadt nicht aufgeführt ist, klicken Sie bitte hier.

Zumindest in Kürze, aber wir müssen über die Gründe für die Reparatur sprechen. In unserem Fall ist dies der Grund - die Spüle selbst "schaudert", wenn sie startet. Der aus der Spüle kommende Schlauch rieb allmählich an einer scharfen Ecke. Es kann jedoch andere Gründe geben - minderwertiges Schlauchmaterial, Inkonsistenz zwischen dem Arbeitsdruck des Schlauchs und dem Druck der Spüle, Veralterung des Schlauchs und andere. All diese Gründe müssen natürlich beseitigt werden.

Das ist alles! Halten Sie Ihr Werkzeug in gutem Zustand, haben Sie weiterhin Spaß mit Ihren Händen! Einen schönen Tag noch!

PS Wenn Sie aktuelle Informationen haben oder eine Organisation hinzufügen möchten, schreiben Sie in den Kommentaren darüber.

Achtung! Liebe Besucher! Bitte beachten Sie! Nur Artikel, bei denen der Autor den Tourismusverein "Korbita" erklärt hat, sind die Position der Führung des Tourismusvereins "Korbita" zu den im Artikel zum Zeitpunkt der Veröffentlichung zum Ausdruck gebrachten Themen.

Wenn der Schlauch vom Flansch abgerissen wird, muss der beschädigte Abschnitt des Schlauchs gleichmäßig geschnitten werden, bis keine Verlängerungen, Risse und eine unbeschädigte Schnur vorhanden sind.

Als nächstes kaufen Sie den erforderlichen Flansch und installieren ihn - glücklicherweise werden viele davon in Autohäusern verkauft und es gibt auch eine Auswahl.Der Flansch wird in den Schlauch gesteckt und verpresst sich mit Hilfe der Schraubstockbacke und Hammerschlägen von der dritten Oberseite einfach gut.

Wenn der Schaden irgendwo entlang der Länge des Schlauches liegt, zum Beispiel ein Schnitt, Bruch oder etwas anderes, dann machen wir es wie im ersten Fall, schneiden den Schlauch und schneiden ihn zu einem Ganzen, aber hier die Verbinder des gewünschten Durchmessers und ein Paar Schellen helfen - Kaufen Sie nur Klemmen nicht billig, sondern gute wie auf dem Foto!

Die Reparatur eines Hochdruckschlauchs an einem Kärcher ist ein fast aussichtsloses Geschäft. Wenn es in einem geraden Abschnitt beschädigt, zerquetscht, zerhackt usw. ist, ist es sehr problematisch, ein doppelseitiges Weihnachtsbaumrohr zu finden und es zu Hause auf einen Schlauch zu drücken. Auf den Kauf eines neuen (sehr teuren) Schlauches können Sie nur verzichten, wenn er anfängt, den Metallauslass abzureißen. Das heißt, das Gewinde an der Überwurfkupplung ist abgerissen und ich möchte keinen neuen Schlauch kaufen. Russische Handwerker tun dies:

Es wird ein Abschnitt eines Rechteckrohres, meiner Meinung nach 45x25, genommen, der Griff "SCREPKA" wird sorgfältig und nachdenklich herausgeschnitten. Mit Schlitzen für den Schlauch selbst und für das Abzweigrohr. Ich denke, auf dem Foto wird es klarer. Ich wiederhole - wenn Sie überhaupt keinen neuen Schlauch kaufen möchten.

Das Design des Produkts ist natürlich kein Museum, aber es funktioniert einwandfrei. Die Verbindung kann leicht untergraben werden, dies ist jedoch nicht kritisch.

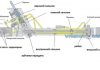

Hochdruckschläuche, häufiger als Hochdruckschläuche (HPH) bezeichnet, dienen dazu, eine Arbeitskraft zu erzeugen oder aufzunehmen, die unter hohem Druck durch hineingepumpte Flüssigkeiten oder Gase übertragen wird.

Das Hauptanwendungsgebiet von Hochdruckschläuchen sind hydraulische und pneumatische Systeme verschiedener Geräte und Mechanismen. Außerhalb der industriellen Produktion beschäftigen sich die Besitzer von Fahrzeugen am häufigsten mit RVD, dies sind Servolenkungsschläuche (GUR) und diejenigen, die Hochdruckpumpen verwenden, zum Beispiel die gängigste Marke von Karcher in unserem Land.

Das Design des RVD ist auf die Notwendigkeit zurückzuführen, dem Innendruck standzuhalten, der mehrere hundert Atmosphären erreichen kann.

Außerdem muss die Innenfläche des Hochdruckschlauches unempfindlich gegenüber den Einflüssen des geförderten Mediums sein. Daher besteht seine untere Schicht aus ölbeständigem Gummi oder synthetischem Gummi.

Für die Herstellung der oberen, dickeren Schicht des Hochdruckschlauches wird verschleißfester Gummi verwendet, der bei Bedarf durch einen Wärmeschutz in Form einer Wellbeschichtung, Metall oder Polymer ergänzt wird.

Zwischen der oberen und unteren Gummischicht ist ein Metalldraht in mehreren Schichten gewickelt, wodurch der Schlauch die erforderliche Steifigkeit und Festigkeit erhält. Drahtlagen sind mit dünnen Gummischichten durchsetzt.

Je nach Wickelart gibt es zwei Arten von Hochdruckschläuchen:

- Aufwickeln. Bei der Herstellung dieses Schlauchtyps werden die Drahtwindungen in gleichmäßigen Reihen gewickelt.

- Flechten. Dabei werden die Windungen schräg zur Schlauchachse gewickelt, so dass sich die Windungen der vorherigen Lage mit den Windungen der nächsten Drahtlage kreuzen. Geflochtene Schläuche sind haltbarer und halten mehr Druck aus als Spiralschläuche.

Neben Draht können auch Textilien als interner starrer Rahmen fungieren.

Die Anzahl der Drahtlagen und die Dicke der Gummilagen werden durch Normen festgelegt, die den Einsatzbereich eines bestimmten Schlauchtyps bestimmen.

Zur Fixierung der Schläuche sind an ihren Enden Anschlussstücke (Spitzen) angebracht, die folgende Typen haben:

Die Befestigung der Fittings an den Schlauchenden erfolgt mit Crimpkupplungen, die auf speziellen Maschinen gecrimpt werden.

Je nach Schafttyp werden Fittings nach Baureihen eingeteilt:

- Universal. Diese Serie kann in allen Schläuchen von Hochdruckschläuchen verwendet werden, mit Ausnahme von Schläuchen vom Wickeltyp.

- Verriegelung. Die Serie wird zum Wickeln von Hülsen verwendet.

Bei der Montage dieser Art von Beschlag müssen unbedingt beide Gummischichten, innen und außen, entfernt werden.

Hochdruckschlaucharmaturen

Das Entfernen von Gummischichten wird als Schlauchentrinden bezeichnet.

Der Ausfall von Armaturen ist der häufigste Schadensfall an Hochdruckschläuchen. Dies liegt an der Größe und Intensität der Belastungen, denen sie ausgesetzt sind.

Die Schadensursachen lassen sich in folgende Arten einteilen:

- Herstellungsfehler. In den meisten Fällen handelt es sich um eine minderwertige Crimpverbindung einer Armatur mit einem Schlauch aufgrund der Verwendung handwerklicher oder unfertiger Ausrüstung.

- Während des Betriebs des Hauptmechanismus erlittener Schaden. Sie erscheinen als Schnitte und Brüche im Schlauch. Die häufigste Ursache ist das Durchhängen des Schlauchs aufgrund einer falsch gewählten Länge.

- Schäden durch die Unangemessenheit der Parameter des Hochdruckschlauchs an die Betriebsbedingungen. Dies kann ein Schlauchbruch oder ein Bruch in einer Armatur sein, deshalb war der Druck höher als der, für den der Schlauch ausgelegt ist.

- In der gleichen Zeile sind Schäden an der Außenschicht des RVD zu erwähnen, wenn es in einem anderen Temperaturbereich verwendet wird, für den es ausgelegt ist.

Wichtig! Um den RVD maximal vor möglichen Schäden zu schützen, ist es bei der Auswahl erforderlich, die Übereinstimmung ihrer Eigenschaften und Parameter mit den Betriebsbedingungen sorgfältig zu überprüfen.

Hochdruckschläuche mit Fittings

Zunächst geht es um den berechneten Wert des maximal zulässigen Drucks, der Temperatur und des minimalen Biegeradius des Schlauchs.

Die häufigsten Schäden an Hochdruckschläuchen sind wie folgt:

- Korrosion an Armaturen.

- Gebrochene Ärmel.

- Abrieb und Verschlechterung der oberen Schlauchschicht.

- Verstopfte Ärmel.

- Verletzung der Dichtheit der Fitting-Verbindung.

- Fitting Abisolieren vom Schlauch.

- Undichte Fitting-Verbindung.

- Thermische Beschädigung der inneren Gummischicht.

Zurück zum Inhalt

Aus dem Vorstehenden kann geschlossen werden, dass die Reparatur des Hochdruckschlauches entweder im Austausch des beschädigten Abschnitts oder im Austausch der unbrauchbar gewordenen Armaturen besteht.

Beim Ersetzen eines beschädigten Bereichs sowie beim Ersetzen von Fittings müssen Sie die Kupplungen crimpen, dh diese beiden Aktionen sind technologisch sehr ähnlich.

Die Abfolge der Operationen sieht in diesem Fall wie folgt aus:

- Die beschädigte Hülse wird vom Hauptmechanismus gelöst.

- Die Schneidemaschine schneidet einen neuen Ärmel entsprechend der Größe des alten zu. Außerdem wird zur Messung der Abstand zwischen den Enden der Nippel an ihren Enden gemessen. Es ist besser, einen Hochdruckschlauch zu wählen, der für einen höheren Druck ausgelegt ist als der, für den der alte Hochdruckschlauch ausgelegt war.

- Die Markierung auf den Hülsen hilft bei der Auswahl des erforderlichen Durchmessers.

Die Werkskennzeichnung DN gibt den Innendurchmesser des Schlauches an.

Bei Schwierigkeiten ist es am einfachsten, mit einem Messschieber und einer Gewindelehre am alten Fitting Messungen vorzunehmen, mit denen Sie den erforderlichen Durchmesser und die Gewindesteigung genau einstellen und dann die erforderlichen Parameter des neuen Fittings gemäß den Tabellen.

Wird eine vom Standard abweichende Verbindung gefunden, erfolgt die Reparatur mit einem Reparaturfitting.Dazu wird der Kopf des alten Fittings genommen, an den das zu verpressende Teil angelötet wird.

Diese Methode wird häufig von Autofahrern zur Notfallreparatur von Servolenkungsschläuchen sowie von Besitzern von Kircher-Pumpen und Mini-Waschmaschinen verwendet.

Die häufigste Ursache für Schäden an den Servolenkungsschläuchen ist die starke Reibungskraft beim Drehen des Lenkrads. Diese Kraft verursacht eine Verformung des elastischen Elements, wodurch sich die Größe der Löcher im Verteilungsmechanismus ändert, wodurch der Druckabfall im Hydraulikzylinder reguliert wird.

Dadurch verschleißt die mit dem Drosselventil verbundene Servolenkhülse. Dieser Servolenkungsschlauch ist je nach Automarke für einen Druck von 70 bis 130 kgf / cm2 ausgelegt.

Bei einem so hohen Druck ist es fast unmöglich, einen beschädigten Servolenkungsschlauch mit Schellen oder Draht zu reparieren.

Es bleiben zwei Möglichkeiten: Entweder das gesamte Servolenkungsrohr ersetzen oder nur den beschädigten Teil ersetzen, indem die Anschlüsse auf einen neuen Schlauch umgebaut werden.

Außerdem ist es besser, die Beschläge in einer speziellen Werkstatt neu anzuordnen.

Der Austausch und Einbau des Servolenkungsschlauchs erfolgt wie folgt:

- Die Fahrzeugfront ist aufgebockt.

- Das Lenkrad wird ganz nach links gedreht.

- Aus dem Vorratsbehälter des Hydraulikverstärkers wird eine Spritze mit einem an einer Nadel befestigten Schlauch gepumpt.

- Danach wird der Schlauch getrennt, die Arbeitslöcher des Hydrauliksystems werden mit Stopfen verschlossen.

Servolenkungsschläuche

Die Auswahl eines neuen Schlauches erfolgt unter genauer Beachtung des Durchmessers, da sich sonst die Arbeitseigenschaften des Hydroverstärkers ändern können.

Zurück zum Inhalt

Menschen mit Fachkenntnissen sind in der Lage, den Schlauch für die Hydraulik eines Autos oder eine Kärcher-Pumpe mit einfachsten Geräten und Geräten manuell zu reparieren. Aber die Qualität solcher Reparaturen wird zweifelhaft bleiben, was höchst unerwünscht ist.

Es muss verstanden werden, dass hoher Druck einen Bereich mit erhöhtem Risiko darstellt, wenn ein Ausfall oder ein anormaler Betrieb des Hochdruckschlauchs zu schwerwiegenden Folgen führen kann. Vor allem, wenn es nicht um die Kärcher-Pumpe geht, sondern um die Hydrauliksysteme von Schwermaschinen. Eine bei weitem nicht vollständige Liste solcher Konsequenzen sieht wie folgt aus:

- Schießen auf Armaturen und gefährliches Platzen von gerissenen Schläuchen;

- Feuer oder Explosion des Arbeitsmediums;

- Verlust der Fahrzeugkontrolle;

- Vergiftung und Verbrennungen durch ausgelaufene Flüssigkeit aus den Schläuchen.

Um dies zu vermeiden und einen langfristigen und qualitativ hochwertigen Betrieb der reparierten Rohrleitung zu gewährleisten, helfen die strikte Einhaltung der Anweisungen, Aufmerksamkeit und Genauigkeit bei der Montage sowie ggf. die Kontaktaufnahme mit Fachleuten.

Ich bin ein Krokodil, ich bin ein Krokodil und ich werde ein Krokodil sein!

Sibgidravlika, OOO, Reparaturfirma

[FARBE = rgb (164, 124, 39)] Tätigkeitsbereiche der Organisation: [/FARBE]

Reparatur von Sonderfahrzeugen, Gummiprodukte, Reparatur von Industrieanlagen, Ersatzteile für Landmaschinen

Gestrickt, 52/2

Nehmen Sie einfach den Schlauch mit, sie machen einen neuen Schlauch aus den alten Armaturen.

10 Meter etwa 1500 Rubel.

Ups, Plastik.

Den Fitting am Modell haben sie übrigens selbst gedreht.

Die Reparatur eines Hochdruckschlauchs an einem Kärcher ist ein fast aussichtsloses Geschäft. Wenn es in einem geraden Abschnitt beschädigt, zerquetscht, zerhackt usw. ist, ist es sehr problematisch, ein doppelseitiges Weihnachtsbaumrohr zu finden und es zu Hause auf einen Schlauch zu drücken. Auf den Kauf eines neuen (sehr teuren) Schlauches können Sie nur verzichten, wenn er anfängt, den Metallauslass abzureißen. Das heißt, das Gewinde an der Überwurfkupplung ist abgerissen und ich möchte keinen neuen Schlauch kaufen. Russische Handwerker tun dies:

Es wird ein Abschnitt eines Rechteckrohres, meiner Meinung nach 45x25, genommen, der Griff "SCREPKA" wird sorgfältig und nachdenklich herausgeschnitten. Mit Schlitzen für den Schlauch selbst und für das Abzweigrohr. Ich denke, auf dem Foto wird es klarer.Ich wiederhole - wenn Sie überhaupt keinen neuen Schlauch kaufen möchten.

Das Design des Produkts ist natürlich kein Museum, aber es funktioniert einwandfrei. Die Verbindung kann leicht untergraben werden, dies ist jedoch nicht kritisch.

Hochdruckschläuche, häufiger als Hochdruckschläuche (HPH) bezeichnet, dienen dazu, eine Arbeitskraft zu erzeugen oder aufzunehmen, die unter hohem Druck durch hineingepumpte Flüssigkeiten oder Gase übertragen wird.

Das Hauptanwendungsgebiet von Hochdruckschläuchen sind hydraulische und pneumatische Systeme verschiedener Geräte und Mechanismen. Außerhalb der industriellen Produktion beschäftigen sich die Besitzer von Fahrzeugen am häufigsten mit RVD, dies sind Servolenkungsschläuche (GUR) und diejenigen, die Hochdruckpumpen verwenden, zum Beispiel die gängigste Marke von Karcher in unserem Land.

Das Design des RVD ist auf die Notwendigkeit zurückzuführen, dem Innendruck standzuhalten, der mehrere hundert Atmosphären erreichen kann.

Außerdem muss die Innenfläche des Hochdruckschlauches unempfindlich gegenüber den Einflüssen des geförderten Mediums sein. Daher besteht seine untere Schicht aus ölbeständigem Gummi oder synthetischem Gummi.

Für die Herstellung der oberen, dickeren Schicht des Hochdruckschlauches wird verschleißfester Gummi verwendet, der bei Bedarf durch einen Wärmeschutz in Form einer Wellbeschichtung, Metall oder Polymer ergänzt wird.

Zwischen der oberen und unteren Gummischicht ist ein Metalldraht in mehreren Schichten gewickelt, wodurch der Schlauch die erforderliche Steifigkeit und Festigkeit erhält. Drahtlagen sind mit dünnen Gummischichten durchsetzt.

Je nach Wickelart gibt es zwei Arten von Hochdruckschläuchen:

- Aufwickeln. Bei der Herstellung dieses Schlauchtyps werden die Drahtwindungen in gleichmäßigen Reihen gewickelt.

- Flechten. Dabei werden die Windungen schräg zur Schlauchachse gewickelt, so dass sich die Windungen der vorherigen Lage mit den Windungen der nächsten Drahtlage kreuzen. Geflochtene Schläuche sind haltbarer und halten mehr Druck aus als Spiralschläuche.

Neben Draht können auch Textilien als interner starrer Rahmen fungieren.

Die Anzahl der Drahtlagen und die Dicke der Gummilagen werden durch Normen festgelegt, die den Einsatzbereich eines bestimmten Schlauchtyps bestimmen.

Zur Fixierung der Schläuche sind an ihren Enden Anschlussstücke (Spitzen) angebracht, die folgende Typen haben:

Die Befestigung der Fittings an den Schlauchenden erfolgt mit Crimpkupplungen, die auf speziellen Maschinen gecrimpt werden.

Je nach Schafttyp werden Fittings nach Baureihen eingeteilt:

- Universal. Diese Serie kann in allen Schläuchen von Hochdruckschläuchen verwendet werden, mit Ausnahme von Schläuchen vom Wickeltyp.

- Verriegelung. Die Serie wird zum Wickeln von Hülsen verwendet.

Bei der Montage dieser Art von Beschlag müssen unbedingt beide Gummischichten, innen und außen, entfernt werden.

Hochdruckschlaucharmaturen

Das Entfernen von Gummischichten wird als Schlauchentrinden bezeichnet.

Der Ausfall von Armaturen ist der häufigste Schadensfall an Hochdruckschläuchen. Dies liegt an der Größe und Intensität der Belastungen, denen sie ausgesetzt sind.

Die Schadensursachen lassen sich in folgende Arten einteilen:

- Herstellungsfehler. In den meisten Fällen handelt es sich um eine minderwertige Crimpverbindung einer Armatur mit einem Schlauch aufgrund der Verwendung handwerklicher oder unfertiger Ausrüstung.

- Während des Betriebs des Hauptmechanismus erlittener Schaden. Sie erscheinen als Schnitte und Brüche im Schlauch. Die häufigste Ursache ist das Durchhängen des Schlauchs aufgrund einer falsch gewählten Länge.

- Schäden durch die Unangemessenheit der Parameter des Hochdruckschlauchs an die Betriebsbedingungen. Dies kann ein Schlauchbruch oder ein Bruch in einer Armatur sein, deshalb war der Druck höher als der, für den der Schlauch ausgelegt ist.

- In der gleichen Zeile sind Schäden an der Außenschicht des RVD zu erwähnen, wenn es in einem anderen Temperaturbereich verwendet wird, für den es ausgelegt ist.

Wichtig! Um den RVD maximal vor möglichen Schäden zu schützen, ist es bei der Auswahl erforderlich, die Übereinstimmung ihrer Eigenschaften und Parameter mit den Betriebsbedingungen sorgfältig zu überprüfen.

Hochdruckschläuche mit Fittings

Zunächst geht es um den berechneten Wert des maximal zulässigen Drucks, der Temperatur und des minimalen Biegeradius des Schlauchs.

Die häufigsten Schäden an Hochdruckschläuchen sind wie folgt:

- Korrosion an Armaturen.

- Gebrochene Ärmel.

- Abrieb und Verschlechterung der oberen Schlauchschicht.

- Verstopfte Ärmel.

- Verletzung der Dichtheit der Verbindung der Armatur.

- Fitting Abisolieren vom Schlauch.

- Undichte Fitting-Verbindung.

- Thermische Beschädigung der inneren Gummischicht.

Zurück zum Inhalt

Aus dem Vorstehenden kann geschlossen werden, dass die Reparatur des Hochdruckschlauches entweder im Austausch des beschädigten Abschnitts oder im Austausch der unbrauchbar gewordenen Armaturen besteht.

Beim Ersetzen eines beschädigten Bereichs sowie beim Ersetzen von Fittings müssen Sie die Kupplungen crimpen, dh diese beiden Aktionen sind technologisch sehr ähnlich.

Die Abfolge der Operationen sieht in diesem Fall wie folgt aus:

- Die beschädigte Hülse wird vom Hauptmechanismus gelöst.

- Die Schneidemaschine schneidet einen neuen Ärmel entsprechend der Größe des alten zu. Außerdem wird zur Messung der Abstand zwischen den Enden der Nippel an ihren Enden gemessen. Es ist besser, einen Hochdruckschlauch zu wählen, der für einen höheren Druck ausgelegt ist als der, für den der alte Hochdruckschlauch ausgelegt war.

- Die Markierung auf den Hülsen hilft bei der Auswahl des erforderlichen Durchmessers.

Die Werkskennzeichnung DN gibt den Innendurchmesser des Schlauches an.

Bei Schwierigkeiten ist es am einfachsten, mit einem Messschieber und einer Gewindelehre am alten Fitting Messungen vorzunehmen, mit denen Sie den erforderlichen Durchmesser und die Gewindesteigung genau einstellen und dann die erforderlichen Parameter des neuen Fittings gemäß den Tabellen.

Wird eine vom Standard abweichende Verbindung gefunden, erfolgt die Reparatur mit einem Reparaturfitting. Dazu wird der Kopf des alten Fittings genommen, an den das zu verpressende Teil angelötet wird.

Diese Methode wird häufig von Autofahrern zur Notfallreparatur von Servolenkungsschläuchen sowie von Besitzern von Kircher-Pumpen und Mini-Waschmaschinen verwendet.

Die häufigste Ursache für Schäden an den Servolenkungsschläuchen ist die starke Reibungskraft beim Drehen des Lenkrads. Diese Kraft verursacht eine Verformung des elastischen Elements, wodurch sich die Größe der Löcher im Verteilungsmechanismus ändert, wodurch der Druckabfall im Hydraulikzylinder reguliert wird.

Dadurch verschleißt die mit dem Drosselventil verbundene Servolenkhülse. Dieser Servolenkungsschlauch ist je nach Automarke für einen Druck von 70 bis 130 kgf / cm2 ausgelegt.

Bei einem so hohen Druck ist es fast unmöglich, einen beschädigten Servolenkungsschlauch mit Schellen oder Draht zu reparieren.

Es bleiben zwei Möglichkeiten: Entweder das gesamte Servolenkungsrohr ersetzen oder nur den beschädigten Teil ersetzen, indem die Anschlüsse auf einen neuen Schlauch umgebaut werden.

Außerdem ist es besser, die Beschläge in einer speziellen Werkstatt neu anzuordnen.

Der Austausch und Einbau des Servolenkungsschlauchs erfolgt wie folgt:

- Die Fahrzeugfront ist aufgebockt.

- Das Lenkrad wird ganz nach links gedreht.

- Eine Spritze mit einem an einer Nadel befestigten Schlauch wird aus dem Vorratsbehälter der Servolenkung gepumpt.

- Danach wird der Schlauch getrennt, die Arbeitslöcher des Hydrauliksystems werden mit Stopfen verschlossen.

Servolenkungsschläuche

Die Auswahl eines neuen Schlauches erfolgt unter genauer Beachtung des Durchmessers, da sich sonst die Arbeitseigenschaften des Hydroverstärkers ändern können.

Zurück zum Inhalt

Menschen mit Fachkenntnissen sind in der Lage, den Schlauch für die Hydraulik eines Autos oder eine Kärcher-Pumpe mit einfachsten Geräten und Geräten manuell zu reparieren. Aber die Qualität solcher Reparaturen wird zweifelhaft bleiben, was höchst unerwünscht ist.

Es muss verstanden werden, dass hoher Druck einen Bereich mit erhöhtem Risiko darstellt, wenn ein Ausfall oder ein anormaler Betrieb des Hochdruckschlauchs zu schwerwiegenden Folgen führen kann. Vor allem, wenn es nicht um die Kärcher-Pumpe geht, sondern um die Hydrauliksysteme von Schwermaschinen. Eine bei weitem nicht vollständige Liste solcher Konsequenzen sieht wie folgt aus:

- Schießen auf Armaturen und gefährliches Platzen von gerissenen Schläuchen;

- Feuer oder Explosion des Arbeitsmediums;

- Verlust der Fahrzeugkontrolle;

- Vergiftung und Verbrennungen durch ausgelaufene Flüssigkeit aus den Schläuchen.

Um dies zu vermeiden und einen langfristigen und qualitativ hochwertigen Betrieb der reparierten Rohrleitung zu gewährleisten, helfen die strikte Einhaltung der Anweisungen, Aufmerksamkeit und Genauigkeit bei der Montage sowie ggf. die Kontaktaufnahme mit Fachleuten.

Hochdruckreiniger-Schlauchcrimpen zum Selbermachen ohne spezielle Crimpwerkzeuge. (naja, fast ohne 🙂)

ps. Der Schlauch ist getestet, funktioniert super, fliegt nicht weg.

Schauen Sie sich das Halsband von Anwalt Egorov an

habe aber nicht versucht, mit einer einfachen Klemme zu quetschen

davon gibt es sehr viele im Internet

Danke für den Rat - die Klemme hat sich als sehr interessante Sache herausgestellt. Ich hätte sie ausprobiert, aber ich wusste einfach nicht, dass es ein solches Gerät gibt. Ich überlege jetzt, einen zu machen - es sieht so aus, als würde es eine sehr gute Hilfe sein. Danke!

Nein, ich habe es nicht probiert. Einfache Klemmen, die sich sogar in zwei Teile drehen, fliegen nach 10 Minuten Arbeit buchstäblich ab, Drahthaufen (ich habe sie ein paar aufgehängt und in einer Reihe festgezogen) etwas länger. Diese Methode ermöglichte es, einen wirklich dicken Nagel als Crimp zu verwenden - das funktioniert ohne Probleme. (sehr stark gedrückt und hält sehr gut)

= Reparatur von Hochdruckschläuchen =

Ich beschloss, eine Reihe von Projekten zum Thema = DO YOURSELF = zu machen. Ich möchte einige Geräte zeigen, mit denen verschiedene Reparaturen mit hoher Qualität und für lange Zeit durchgeführt werden können, manchmal sogar solche, von denen es scheint, dass es zu Hause einfach nicht möglich ist. Aber alles wird von Menschenhand gemacht, man muss es nur wollen. In meinen Arbeiten werde ich die Geräte und Geräte zeigen, die ich für meine Arbeit selbst angefertigt habe, aber auch wenn es ästhetisch nicht so schön ist, aber von den Arbeitsparametern her hat es mich seit vielen Jahren voll und ganz zufrieden.

Video Do it yourself Reparatur von Hochdruckschläuchen des Petr Zhurba Kanals

Registrieren Sie sich, um ein Konto zu erhalten. Das ist einfach!

Bereits registriert? Hier anmelden.

Kärcher Waschanlage Reparatur (Austausch des Anschlussrohres)

In diesem Artikel betrachten wir, wie man eine Waschanlage mit eigenen Händen repariert und wie man an das Auslaufrohr am Körcher Spülbecken kommt und es ersetzt.

Zuerst müssen Sie die Schrauben (für einen Kreuzschlitzschraubendreher) lösen, die sich oben am Griff befinden

Dann lösen wir die Schrauben, mit denen das Backcover befestigt ist

Jetzt stellen wir die Spüle auf und entfernen die obere Abdeckung

Der Zugang zu den internen Komponenten ist geöffnet und wir können bereits den Stecker entfernen

Entfernen der Metallhalterung

Wir heben die Pumpe an und nehmen den Schlauch heraus. Wir geben ein neues Ersatzteil und bauen es in umgekehrter Reihenfolge ein. Entfernen Sie vorsichtig den Gummidichtring und setzen Sie ihn auf einen neuen Anschluss. Setzen Sie es anschließend wieder ein und setzen Sie die Befestigungshalterung ein.

Guten Tag! Verschenkt haben wir die STIHL Spüle RE 108. Ein Wechsel des Hochdruckschlauches ist notwendig.Ich kann die Mutter in der Nähe der Pumpe nicht mit einem Gasschlüssel abschrauben ((Ich fürchte, ich werde sie nicht abreißen.

Die Datei zu Reparatursets für Makita-Spülen wurde um neue Informationen mit Artikeln und Detailfotos erweitert.

Kits für Modelle HW110 / 130/131/140/151 . hinzugefügt

Komplette Datei mit Reparatursets für Makita-Spülen ist beigefügt.

Hochdruck-Wasserreiniger (neu) .ppt

An Kärcher Spülen gab es je nach Baujahr zwei Hochdruckschlauchaufsätze, das ist der Schlauch der von der Waschmaschine zur Waschpistole geht.

Die Gewindeverbindung wird bei späteren Spülen verwendet und durch eine Schnellkupplung ersetzt.

Um den Schlauch vom Spülbecken abzuschrauben, wenn Sie das Spülbecken gerade benutzt haben, lassen Sie den Wasserdruck im Schlauch durch Drücken des Pistolenknopfes ab und schrauben Sie den Schlauch gegen den Uhrzeigersinn vom Spülbecken ab.

Oft sind die Originalgewinde innen aus Kunststoff und dies führte bei längerem Gebrauch zu Problemen, Hochdruckschläuche, die in unserem Geschäft verkauft werden, haben Messinggewinde. Verbindung zu Schläuchen.

Die Schnellkupplung verschiebt die Schraubverbindung.

Wenn Sie gerade die Waschmaschine benutzt haben, ziehen Sie den Abzug an der Spritzpistole und lassen Sie den Wasserdruck im Schlauch ab.

Fassen Sie den Schlauch am Eingang zum Spülbecken und drücken Sie mit dem Finger oder der anderen Hand auf den schwarzen Kunststoffkreis in Richtung Spüle, ziehen Sie den Schlauch in Richtung Spüle heraus.

Es ist ratsam, regelmäßig, ein- oder zweimal pro Saison, den Schlauch vom Spülbecken und von der Pistole zu trennen, das Gewinde oder den Schnellanschluss zu reinigen und zu schmieren.

Der Bewässerungsschlauch ist natürlich nicht so teuer, aber ich persönlich kann mich nicht dazu durchringen, einen neuen zu kaufen, wenn ich den vorhandenen selbst reparieren kann. Der Schlauch kann repariert werden, egal wo er undicht ist, egal ob er für einen Hochdruckreiniger wie Kärcher gedacht ist oder ein normaler Gartenschlauch ist. So reparieren Sie das Ende Ihres Gartenschlauchs.

Dies erfordert:

- Ein defekter 5/8 ”(16 mm) Gartenschlauch

- austauschbare Spitze (in unserem Fall eine 5/8-Zoll-Hülse);

- Schlauchschelle;

- Universalmesser (alles geht, wenn Sie den Schlauch damit schneiden können);

- Schraubendreher.

Nachdem ein Schaden gefunden wurde, ist der erste Schritt entweder sicherzustellen, dass es der einzige ist, oder alles zu finden und den Standort zu beurteilen. In meinem Fall ist nur das Schlauchende beschädigt, der Rest ist durchaus brauchbar. Wenn die beschädigten Stellen über die gesamte Länge verstreut sind, ist es einfacher, den Schlauch nicht zu reparieren, sondern wegzuwerfen und einen neuen zu kaufen.

Wir schneiden den gesamten beschädigten Teil des Schlauches mit einem kleinen Rand ab, da wir ein absolut brauchbares Ende benötigen, um ihn zu reparieren.

Nachdem wir das beschädigte Teil abgeschnitten haben, setzen wir die Klemme auf das verbleibende Schlauchstück, ziehen sie jedoch nicht fest.

Führen Sie die Muffe vorsichtig in die Schlauchspitze ein, dies sollte keinen zusätzlichen Kraftaufwand erfordern. Die Spitze sollte ohne zusätzliche Fixierung von selbst halten. Ist dies nicht der Fall, ist entweder die Größe der Muffe falsch gewählt oder die Struktur des Schlauches ist komplett beschädigt. Wenn alles in Ordnung ist, kann die Hülse durch Anziehen der Klemme zuerst mit den Händen und dann mit einem Schraubendreher gesichert werden.

Die Reparatur wurde erfolgreich abgeschlossen, Sie können mit dem Gießen fortfahren.

Die am häufigsten verwendeten Schlauchgrößen sind 5/8 und 1/2 Zoll. Lange Schläuche sind normalerweise etwas breiter (5/8 Zoll), 1/2 (12,5 mm) Schläuche sind normalerweise kürzer. Kann der genaue Durchmesser nicht ermittelt werden, können Ersatzteile für beide Größen erworben werden. Diejenigen, die nicht passen, können zurückgegeben werden.

Befindet sich der defekte Schlauchabschnitt in der Mitte, ist die Vorgehensweise gleich, es werden nur zwei Schellen und eine doppelseitige Muffe benötigt.

So reparieren Sie den Hochdruckschlauch des Kärchers. Kärcher Hochdruckschlauchreparatur: So geht's selbst

Kärcher Spülen sind an sich unterschiedlich, unterschiedlicher Ausgangsdruck, unterschiedliche Muffen (Schläuche).

Ein Schlauchbruch kann überall sein, der „unangenehmste“ kann als Ansturm irgendwo in der Mitte angesehen werden, eine solche Reparatur ist schwierig.

Als Option für die Haushaltsspüle „Karcher“ die Armatur „Fischgrät“ verwenden

Und drücken Sie es mit Klemmen zusammen, aber es ist besser, stahlverstärkte Klemmen zu nehmen.

Wir kaufen so eine Flachkopfschraube für einen Schraubendreher.

Wir bohren ein Loch in die volle Tiefe, als Ergebnis haben wir ein Rohr mit einem Außen-(Außen-)Gewinde.

Sie können solche Buchsen mit Innengewinde für den Bolzen kaufen,

Sie können einfach Gewinde in Stahlrohre schneiden.

Das Innengewinde der Hülse entspricht dem Außengewinde der Schraube (gleiche Steigung).

Wir haben die Problemzone abgeschnitten.

Stecken Sie die Muffen fest in den Schlauch.

Wir nehmen ein dickwandiges Kupferrohr und schneiden es auf Länge, etwas mehr als die Länge des Bolzens.

Wir drehen die Schraube (gebohrt) in eine Hülse, dann drehen wir den zweiten Teil des Schlauchs mit der Hülse.

Wir schieben das Kupferrohr über die Verbindung und spannen es ein wenig in einen Schraubstock.

Falls es jemand nicht versteht, hier das Video, nur im Video ist eine Person, die eine Hülle aus Schrott repariert.

Beachten Sie, wie er den Bolzen bohrt, der Bohrer im Schraubstock eingespannt ist und der Bolzen im Schraubendreher ist.

Anstelle eines Vibrationsschneiders können Sie auch eine Schleifmaschine verwenden.

Am Ende bekommen wir ein "Bild", das Gewinde lässt den Schlauch nicht abbrechen, und das Außenrohr lässt die Muffe nicht aufquellen.

Meiner Meinung nach liegt das ganze „Genie“ einer solchen Lösung in der Einfachheit der Ausführung, und die Werkzeuge werden verwendet gewöhnliche (viele haben sie) Bohrer, Schraubendreher, Gewindebohrer, Schleifer.

Aufgrund der intensiven Nutzung ist die Lebensdauer von Hochdruckschläuchen an Waschstraßen kurz. Sie sind auf die Anzahl der Waschanlagen-Verbrauchsmaterialien zurückzuführen, die häufig repariert oder ersetzt werden müssen. Gleichzeitig sind Hochdruckschläuche ein wichtiger Bestandteil für den reibungslosen Ablauf Ihrer Spülen.

Wir führen alle Arten von Arbeiten zur Reparatur von Hochdruckschläuchen (Verbindungen reparieren, Austausch verschlissener Armaturen) vor Ort (direkt an der Spüle) durch oder tauschen diese aus, wenn eine Reparatur nicht mehr möglich ist. Wir führen alle Arten von Arbeiten so schnell wie möglich aus, um Ausfallzeiten zu minimieren. Ist die Reparatur nicht in kürzester Zeit möglich, tauschen wir den Schlauch beliebiger Länge und Durchmesser aus. Wir liefern und montieren Kärcher Hochdruckschläuche umgehend. Ihre Besonderheiten:

- erhöhter Sicherheitsabstand gegen Korrosion von Schlaucharmaturen;

- Abriebfestigkeit.

Karcher ist der weltweit führende Hersteller von Autowaschanlagen. Der Betriebstemperaturbereich der Hochdruckschläuche von "Karcher" reicht von - 40 bis +130 Grad Celsius. Alle Produkte der Marke zur Ausstattung von Spülen rechtfertigen garantiert ihren Preis.

Zur optimalen Nutzung des Arbeitsbereichs der Waschanlage variiert die Länge des Kärcher Hochdruckschlauches von 10 bis 30 Meter oder mehr.

Die Kosten einer Notfallsituation können reduziert werden, indem man sich im Voraus darauf vorbereitet und seine Lösung Profis anvertraut. Während des Betriebs der Spüle sind Kontakte von vertrauenswürdigen Spezialisten erforderlich, um betriebliche Reparaturen durchzuführen. Dies ist der Schlüssel für die einwandfreie Funktion und eine Qualitätsgarantie für die Kunden.

Beliebt bei privaten Hausbesitzern. Mit diesem kompakten Gerät können Sie praktisch jede Oberfläche von Schmutz befreien. Darüber hinaus können Sie durch die Verwendung einer Mini-Waschmaschine den Wasserverbrauch reduzieren. Daher werden solche Geräte häufig in Autowaschanlagen und Reinigungsunternehmen eingesetzt.

Es ist logisch, dass ein Dauerbetrieb der Mini-Waschmaschine zu Geräteausfällen führen kann. Das häufigste Problem ist der Bruch des Hochdruckschlauchs, der das Wasser unter Druck liefert. Einige häufige Probleme werden im Folgenden erörtert.

Diagnose, Wartung (TÜV), kleinere Reparaturen dauern 2-3 Tage.

Reparatur durchschnittlich 5-7 Tage

Komplexe Reparatur mit vollem Schott 7-15 Tage.

Schottreparatur - 30 Tage.

Wartung (TÜV) aller Arten von Geräten - 20 Tage.

Alle Einstellungen: Vergaser, Kabel, Riemen- und Kettenantriebe - 10 Tage.

Abfahrt für Diagnose, Wartung und kleinere Reparaturen oder Geräteabholung ist möglich. Die Kosten werden nach Arbeitsaufwand und Entfernung berechnet.

Nicht selten liegt die Ursache für Schlauchbruch in einer Beschädigung des Flansches, also der Befestigung, die den Schlauch mit der Minispüle verbindet. In diesem Fall ist es notwendig, einen Flansch zu kaufen, der seinen Parametern entspricht, und ihn in die Unterseite des Schlauchs zu installieren. Das Installationsverfahren kann die Verwendung einer Zange und eines Hammers erfordern, um das Befestigungselement an den Durchmesser des Schlauchs anzupassen.

Kärcher-Schläuche werden häufig mechanischer Belastung ausgesetzt, die zum Auftreten von Löchern, Rissen und Schnitten führt. Es scheint, dass in jedem anderen Fall ein Overlay, das an der Stelle geklebt wird, an der die Lücke auftritt, eine ideale Lösung für dieses Problem ist.

Der Druck im Inneren eines solchen Schlauchs ist jedoch so groß, dass kein Klebstoff das Pflaster halten kann. Die ideale Option in diesem Fall besteht darin, dieses Teil zu ersetzen. Sollte der Ersatzschlauch aus dem einen oder anderen Grund nicht erhältlich sein, können Sie auf Schellen und ein Verbindungsstück zurückgreifen.

Ein Verbinder ist ein längliches einteiliges Metallstück, das dort befestigt wird, wo der Bruch auftritt. Um ihn zu halten, werden Klemmen verwendet, die den Stecker "festziehen" und verhindern, dass er sich bewegt.

Reparatur von Hochdruckschläuchen - bedeutet, einen gebrochenen Hochdruckschlauch an den Enden einzupressen (neues Endfitting einpressen), den Schlauch auf Bruch etwa „mittig“ pressen - ein spezielles Reparaturfitting einsetzen und dann einpressen, das Fitting für die erforderlichen Hochdruckgerät.

Unser Service-Center für Hochdruckschläuche bietet Ihnen außerdem Dienstleistungen wie:

- Verpressen von Hochdruckschläuchen der gewünschten Länge (ab 1 Meter)

- Verpressen mit dem erforderlichen Fitting (zum Beispiel: М22х1.5 Mutter; 3/8 ″ Mutter oder Verschraubung; 1/2 Mutter oder Verschraubung; 1/4 ″ Mutter oder Verschraubung - prüfen Sie die Verfügbarkeit des erforderlichen Fittings)

- Herstellung eines Hochdruckschlauches für die gängigsten Hochdruckreiniger: Kärcher (Karcher) mit Anschlussstück 8 mm (neue Aufnahme für Kärcher Mini-Waschmaschinen seit 2008), 10 mm, 11 mm und einer Überwurfmutter M22x1,5

- Drücken des Hochdruckschlauchs zum Verbinden der Deckenkonsolen (Stangen) sowohl vom Gerät zur Konsole als auch den Schlauch von der Konsole zur Hochdruckpistole

- Herstellung von Schläuchen zum Ziehen von Hochdruck durch die Waschbox (Autowaschanlage)

Bitte beachten Sie, dass wir Ihnen einen Ersatz für den Original-Kunststoffschlauch (in der Regel werden haushaltsübliche Mini-Waschmaschinen komplettiert) durch einen langlebigeren und professionellen Hochdruckschlauch anbieten können. Wenn Sie nur den alten Schlauch reparieren möchten - kontaktieren Sie uns. Außerdem werden unsere Schläuche aus verschiedenen Hochdruckreinigern hergestellt oder repariert: neben Kärcher auch Kranzle, Portotecnica, Faip, Bosch, Lavor, IPC, Poseidon, WAP, Alto, etc.

| Video (zum Abspielen anklicken). |

Wenn Sie ein reparaturbedürftiges Haushalts-Hochdruckgerät haben und wir nicht über die erforderliche Armatur (Haushaltswaschanlagen) verfügen, bieten wir Ihnen folgende Reparaturmöglichkeit an: Wir DRÜCKEN Ihren Original-Hochdruckschlauch, d.h. wir entfernen die Spitzen vom Originalschlauch und pressen ihn dann in einen neuen Hochdruckschlauch der benötigten Länge, die Kosten für einen solchen Reparaturservice variieren je nach Komplexität des Schlauches.

Immer mehr Hochdruckgeräte werden in unser Land importiert und in der Regel gibt es ein Problem mit dem Servicecenter. Aber keine Sorge – wir helfen Ihnen: Wir reparieren Ihren Hochdruckschlauch oder verlängern ihn auf eine längere Länge.

Auch werden Hochdruckschläuche beim Verlegen (Räumen) von Hochdruckleitungen an einer zukünftigen oder bereits in Betrieb befindlichen Waschanlage in der erforderlichen Länge für deren nachträgliche Montage an Wänden und Decken verwendet. usw. In dieser Ausführungsform wird der Hochdruckschlauch analog zu HD-Rohren verwendet. Sie werden vom Gerät an eine Pistole, Konsole angeschlossen oder verteilen einfach hohen Wasserdruck. Wir können auch einen bereits installierten Hochdruckschlauch reparieren.