Im Detail: Selbstreparatur einer Bosch-Reiheneinspritzpumpe von einem echten Meister für die Seite my.housecope.com.

Die Einspritzpumpe Nummer 059 130 106D wurde an Autos verbaut:

Volkswagen Passat B5.5 / Volkswagen Passat B5.5 (3B3) 2001 - 2005

Volkswagen Passat Variant B5.5 / Volkswagen Passat Variant B5.5 (3B6) 2001 - 2005

Volkswagen Passat B5 / Volkswagen Passat B5 (3B2) 1997 - 2001

Volkswagen Passat Variant B5 / Volkswagen Passat Variant B5 (3B5) 1997 - 2001

Audi A4 B5 / Audi A4 B5 (8D2) 1995 - 2001

Audi A4 Avant B5 / Audi A4 Avant B5 (8D5) 1996 - 2002

Audi A6 C5 / Audi A6 (4B2) 1997 - 2005

Audi A6 Avant / Audi A6 Avant (4B5) 1998 - 2005

Informationen sind für Reparaturen und andere Autos geeignet.

Hallo an alle! Ich beschloss, einen Bericht über die Selbstreparatur der Bosch VP44 Einspritzpumpe, Nummer zu schreiben 059 130 106D, Auto Audi A8 D2 2.5tdi V6, aber diese Pumpe wurde nirgendwo verbaut, Audi A4, A6, VW, BMW, Opel, geht oft auf LKWs kaputt - also ich denke die Info wird nicht schaden.

Ich hatte keine Erfahrung mit Hochdruck-Kraftstoffpumpen - deshalb bombardierte ich Spezialisten in diversen Foren mit Fragen - danke an alle, die mit Rat und Tat geholfen haben!

Eine große Rolle spielte dabei der Bericht des Besitzers des Opel Vectra - Mitrofana (Danke). Dort wird der Fortschritt des Demontagevorgangs angezeigt.

Ich möchte Ihnen von meinen Erfahrungen und meinen eigenen „Rechen“ erzählen, damit niemand wieder darauf springen würde.

Also, nach dem Pumpen mit einer Birne oder etwas aus den Düsenrohren drückt beim Scrollen mit dem Starter nichts - das bedeutet, dass Sie Probleme mit der Mechanik haben: Die wahrscheinlichste Option ist eine Beschädigung der Membran (oder der Schneidringe), die zweite Option ist a Defekt an der Druckerhöhungspumpe... All dies sehen Sie später auf dem Foto.

Jeder der alles richtig funktioniert - hier kann man die Hochdruck-Kraftstoffpumpe aus allen Blickwinkeln betrachten, inkl. seine intimsten Orte

| Video (zum Abspielen anklicken). |

Während die Pumpe an der Maschine ist, stellen wir zunächst die Steuerzeiten und die Einspritzpumpe auf die „Basis“-Position, damit das Loch für den Stopper mit dem Loch an der Riemenscheibe übereinstimmt (wir leuchten eine Taschenlampe), Sie können die Zeitsteuerung entweder durch die Kurbelwelle oder durch die Nockenwelle (jedoch mit einer Kraft von nicht mehr als 75 Nm (! ), sanft, mit Pausen oder mit einem Getriebe, die Mündung aushängen, das Rad drehen. Dann die Mutter um 27 mm lösen das Zahnrad, an der Welle und am Zahnrad eine deutliche Markierung anbringen. Eventuell brauchen wir es beim Zusammenbau. Der Zahn selbst. Das Rad sitzt fest auf dem "Kegel" - auch ohne Mutter bewegt es sich kein Gramm , du musst es noch nicht drücken, bisher brauchen wir nur eine Markierung mit einer Ahle:

Die Entscheidung, ob es komprimiert wird oder nicht, wird später getroffen (um nicht unnötig zu arbeiten).

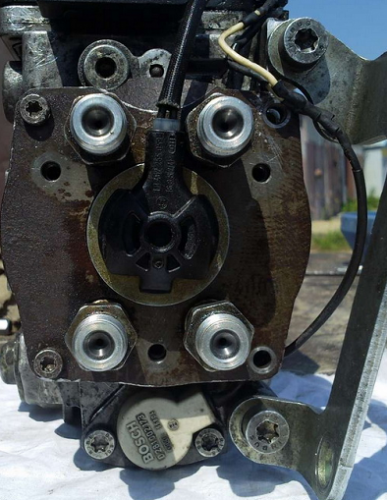

Dann schrauben wir die Pumpe vom Auto ab - wir verschließen die Armatur mit etwas und spülen sie gründlich mit einem "Kärcher", dann blasen wir sie stellenweise mit einem Vergaserreiniger und blasen sie mit Druckluft, damit bei der Demontage weniger Schmutz entsteht:

Wir schrauben die "Gehirne" und 2 E-Mail auf. Ventil (Details bei Mitrofan), dazu benötigen wir Torx 10,25,30 (später ist auch ein T20 möglich). Schlagen Sie vor dem Abschrauben mit einem kleinen Hammer auf den Torx. Wenn es nicht funktioniert, klopfen Sie besser weiter, denn wenn Sie die Kanten brechen, müssen Sie den "M" -Bit bohren und eintreiben.

Beim Herausziehen des Zentralventils (mit einem Schraubendreher als Hebel) ist darauf zu achten, dass es ohne Verkanten herauskommt, wenn es verkantet ist, schieben Sie es zurück und versuchen Sie es erneut von unten abzustützen.

Dann bringen wir das Zahnrad (das noch fest auf dem Konus sitzt) an die Markierung, in die der Stopfen eingesetzt wird (oder, wie bei einer Kollektivwirtschaft, einen 6-mm-Bohrer), schrauben die T50-Schraube heraus, entfernen die darunter liegende Unterlegscheibe und Ziehen Sie es ganz fest, wodurch die Bewegung der Welle blockiert wird, nehmen Sie den Stopper heraus:

In diesem Fall befindet sich die Rückseite in dieser Position:

Weiter, um den Verteilerkopf nach Mitrofan zu entfernen, platzen und schwingen wir mit Schraubendrehern, aber ich, um die al nicht zu verderben. der Körper wurde einfach mit einem Schraubendreher abgestützt und mit einem Hammer niedergeschlagen:

Wir entfernen den Verteilerkopf und sehen den Fehler, durch den der Druck verschwunden ist - Beschädigung des äußeren Kunststoffteils der Membran:

Wenn Sie ein solches Bild (oder nur einen Riss) gesehen haben, müssen Sie es nicht weiter zerlegen - wir wechseln die Membran und die Gummiringe und setzen sie wieder zusammen.Membranreparatursatz Bosch 1 467 045 032. Aber es gibt wichtige Nuancen, lesen Sie hier

Da ich aus Unerfahrenheit nicht sofort aufgefallen bin, habe ich weiter zerlegt:

Um das Lager nach Mitrofan zu entfernen, ziehen wir es mit einem dicken Draht heraus, ich breitete einfach die Zeitung auf dem Boden aus und schlug mit dem Körper darauf - durch Trägheit kamen das Lager und 2 Unterlegscheiben heraus:

Dann müssen Sie den Stopfen abschrauben, die Oberseite mit Papier oder einem Lappen umwickeln und mit einer Zange herausziehen:

Mit Drifts oder etwas Handlichem drehen wir die Nockenscheibe und den Kolben in die Position, an der die Abkühlung erfolgt. die Unterlegscheibe bewegt sich nach oben (auf dem Foto müssen Sie sie ein wenig im Uhrzeigersinn drehen und sie wird steigen):

Nach Ausbau des Kühlers. Unterlegscheiben - wir nehmen den Kolben heraus - so sieht er von allen Seiten aus (wenn er schlecht rauskommt, kann man ihn mit Dornen für 2 Löcher schwenken, die auf dem Foto oben links sind, aber nicht tief hineinstecken das Loch):

Jetzt drücken wir das Zahnrad von der Welle ab (während die Welle "eingedrückt" ist, das oben erwähnte Torx50, sonst schießt die Welle beim Entfernen wie eine Kugel - sowohl die Welle als auch das Gehäuse können beschädigt werden). Sie werden einen GUTEN Abzieher brauchen, der Aufwand ist RIESIG, wir legen gute Lumpen unter die Pfoten des Abziehers, damit er nicht "eingeklemmt" wird.

Nach dem Pressen lösen wir T50 und nehmen die Welle heraus.

... und der Puck (was ist darunter). Die Druckerhöhungspumpe bleibt im Gehäuse.

Lösen Sie nun mit T20 die Schrauben (Sie benötigen vorzugsweise ein langes und dünnes T20):

Es ist wünschenswert, es durch Schlagen des Körpers auf die Zeitung „auszuschütteln“ - dann fällt es „zusammengebaut“ heraus. Wenn Sie versuchen, mit den Fingern von hinten zu drücken, wird es höchstwahrscheinlich "in Teilen" herausfallen, das ist schlecht:

Wie sie sagen, ist es unerwünscht, die Klingen stellenweise zu verwechseln, da sie sich sonst bei Umdrehungen verkeilen können.

Noch ein Foto von ihm:

Es ist gebrauchsfähig, das einzige, was es gibt, ist ein kleiner Defekt - Chipping, aber das ist nicht kriminell:

Die Druckerhöhungspumpe wurde von der Ersatzspenderpumpe genommen, sie fiel "zusammengebaut" aus, wir spülen sehr gut. Kohlenhydrate:

Dann wurde der leere Körper mit "Karcher" gewaschen (ohne ihn in die Nähe der Kanäle zu bringen), dann och. Carba getrocknet durch Kanäle und Druckluft. Reinheit:

Installieren Sie die Druckerhöhungspumpe (Spender) an Ort und Stelle:

Wir legen die Unterlegscheibe auf und setzen die Welle ein (auf dem Foto hängt die Unterlegscheibe an der Welle):

Das Zahnrad ist einbaufertig:

Richten Sie es gemäß unserer Kratzmarkierung mit der Welle aus, drehen Sie es dann, bis das Loch für den Stopper fluchtet und blockieren Sie T50:

Füllen Sie den Zahn leicht (!) auf. das Rad auf die Welle, ziehen Sie die Mutter leicht um 27 mm an. Wir legen Kataloge und einen Zahndämpfer auf den Tisch. Räder, um die Einspritzpumpe bequem für die weitere Montage zu positionieren.

In diesem Fall sieht das Bild wie folgt aus, die Welle ist in der „Grundstellung“ arretiert:

Der Kolben wurde von der Spenderpumpe genommen, die Kratzer wurden mit den Beinen P800, 1500, 2000 leicht angeschliffen.Es empfiehlt sich, die Hülse selbst im Einspritzpumpengehäuse mit P2000 zu schleifen (dies ist jedoch vor dem Waschen).

Wie Sie links sehen - der Kolbenring stört die Montage - wir wickeln den Kolben einfach mit Plastikfolie ein, drücken ihn mit den Fingern zusammen und setzen ihn auf:

Setzen Sie den Kolben so ein, dass die Nockenscheibe darin „gefüllt“ ist (gelber Pfeil). Der zweite Verbindungspunkt ist cool. Unterlegscheiben - schwarzer Pfeil:

Und hier ist die Nockenscheibe selbst, diese 2 Stifte müssen in die Löcher „eingesteckt“ werden:

Es gibt kein komplexeres und kritischeres Aggregat in einem Dieselmotor als das Kraftstoffeinspritzsystem, genauer gesagt dessen Hauptbestandteil - die Hochdruck-Kraftstoffpumpe. Viele passende Teile, hochbelastete Aggregate, das Vorhandensein eines Präzisionsdosiersystems machen die Reparatur der Einspritzpumpe auch unter Servicebedingungen zu einer schwierigen Aufgabe. Umso schwieriger ist es, die Hochdruck-Kraftstoffpumpe eines Dieselmotors mit eigenen Händen zu reparieren.

In der Automobiltechnik wird fast alles repariert, außer vielleicht einzelne Wellendichtringe und Manschetten, deren Reparatur ohne spezielle Materialien nicht möglich ist. Die Komplexität des Einstellens, Diagnostizierens und Reparierens der Einspritzpumpe erfordert vom Mitarbeiter handwerkliches Geschick im Umgang mit Feinmechanik.

Es ist einfach unmöglich, ohne einen speziellen Diagnoseständer für die Reparatur der Einspritzpumpe nach den Werksparametern zu justieren. Während der diagnostischen Untersuchung der Injektionspumpe ist es notwendig zu überprüfen:

- zyklische Versorgung der Hochdruckpumpe, im gesamten Drehzahlbereich der Einspritzpumpenwelle, beim Anfahren und nach Abschalten der Kraftstoffzufuhr;

- Stabilität des entwickelten Drucks;

- Gleichmäßigkeit der Fördermenge der Einspritzpumpe zum Einspritzventil.

Selbst wenn man Zugang zu einem Diagnosestand hat und das Thema Reparatur einer Hochdruck-Kraftstoffpumpe anhand zahlreicher Videos studiert hat, ist es sehr schwierig, deren Arbeit qualitativ zu überprüfen und zu bewerten.

In schweren Dieselmotoren werden Kolben-Reiheneinspritzpumpen verwendet. Bei Wartung und Reparatur sind solche Geräte schwieriger, da sie für ihre Demontage eine spezielle Ausrüstung erfordern. Daher werden solche Hochdruck-Kraftstoffpumpen und deren Reparatur nicht berücksichtigt.

Bei einem Pkw-Dieselmotor wird fast immer eine Einspritzpumpe vom Verteilertyp verwendet. Im Gegensatz zu Inline-Pumpen wird bei einer Verteilerpumpe die Kraft über eine profilierte Nockenscheibe auf den Kolben übertragen. Die Bauform der Einspritzpumpe fiel kompakter aus, doch einfacher ist ihre Reparatur am Knie kaum zu erwarten.

Die bekannteste und günstigste ist die Einspritzpumpe Bosch VP44. Häufig besteht die Notwendigkeit, die Pumpeneinbauten zu reparieren, wenn:

- schlechte Traktion und unvollständige Verbrennung des Kraftstoffs auch unter idealen Bedingungen - ohne Last und einem gründlich aufgewärmten Motor;

- ein plötzlicher Ausfall und Stillstand eines Dieselmotors unter Last, der als „Tod beim Start“ bezeichnet wird. Normalerweise diagnostiziert der Scanner in solchen Fällen die Codes P1630 und P1651.

- das Auftreten eines Dieselkraftstofflecks im Bereich der Stopfbuchsdichtung der Zentralwelle der Einspritzpumpe.

Daher beschränken wir uns auf das Thema Reparatur der Einspritzpumpe mit eigenen Händen, indem wir die Dichtungen ersetzen und das Riefen der Arbeitsflächen der Teile beseitigen.

Bevor Sie die Pumpenantriebswellendichtung demontieren, versuchen Sie, diese radial zu verschieben. Wenn Sie mit den Händen Spiel spüren, ist möglicherweise der Grund für den Kraftstoffaustritt der Verschleiß der Lauffläche der Welle oder eine Reparatur des Lagers erforderlich.

Eine große Anzahl von geteilten Ebenen und Passflächen von Teilen erforderte die Verwendung einer großen Anzahl von Dichtungen und Stopfbuchsen. Sie sind in der Regel aus hochwertigem Material und halten lange genug, bis sie bei Reparatur oder Wartung beschädigt werden. In diesem Fall werden Standard-Reparatursätze für die DIY-Reparatur von Bosch-Einspritzpumpen verwendet.

Die Dichtung am Wellenpositionssensor und am automatischen Einspritzzeitpunkt lässt sich im Reparaturfall ganz einfach austauschen. Zur besseren Passform können Sie ein paar Tropfen Spindel- oder Motoröl auf neue Ringe und Gummibänder träufeln.

Zur vorbeugenden Reparatur einer Bosch-Einspritzpumpe mit eigenen Händen müssen Sie die Pumpe ungefähr in der folgenden Reihenfolge zerlegen:

- Entfernen Sie das Dosierventil vom Ende der Einspritzpumpe. Dazu die vier Schrauben der Druckplatte lösen, Kabel des Einspritzvorschubventils vorsichtig lösen. Durch Entfernen der drei Befestigungsschrauben des Dosierventils können Sie es vorsichtig vom Sitz entfernen;

- Durch Lösen des Verschlusses an der oberen Abdeckung können Sie die Steuerplatine entfernen und erhalten Zugang zur Elektronik;

- wir stellen die Position der Welle wie auf dem Foto gezeigt ein, entfernen die Kamera und erhalten Zugang zum Inneren der Einspritzpumpe;

- Nach der Demontage des Lagers mit einem speziellen Abzieher haben wir die Möglichkeit, den möglichen Schuldigen für die schlechte Leistung der Einspritzpumpe - den Kolben der Einspritzvorschubeinheit - zu untersuchen. Das Teil weist häufig Oberflächenverschleiß und Kantenabrieb auf. Sie können versuchen, Reparaturen durch Polieren der Oberfläche durchzuführen, der Austausch des gesamten Teils ist viel teurer.

Nach der Reparatur erfolgt die Montage in umgekehrter Reihenfolge mit dem Waschen der Teile mit Dieselkraftstoff.

Oftmals gibt es neben der Riefenbildung an der Kolbenoberfläche noch einen weiteren Grund, warum die Einspritzpumpe nicht den erforderlichen Druck entwickelt. Dies kann an Schmutz, Filmen oder Wachsablagerungen auf dem Filtersieb in der Pumpe liegen. An der Seite des Einlassrohrs befindet sich ein Netz. Das Spülen der Kanäle ist mühsam und ineffektiv, es ist einfacher, das Netz zu entfernen und mit Druckluft auszublasen.

Abgerissene Schmutzteile können den Kolben verklemmen oder sogar die Pumpenantriebswelle brechen oder brechen.Daher sollte die Reinigung äußerst sorgfältig durchgeführt werden, um eine Verschmutzung der inneren Hohlräume der Pumpe zu vermeiden.

Unter den vielen Gründen für den Ausfall der elektronischen "Leber" der Einspritzpumpe ist der Bruch oder das Durchbrennen der Kontakte der Steuerplatine und der Ausfall der Leistungstransistoren am häufigsten. Wenn die Kenntnisse und Fähigkeiten im Umgang mit elektronischen Geräten eine "Kontinuität" der Transistorleistung und -reparatur ermöglichen, lohnt es sich, die Ursache zu ermitteln und den Schuldigen durch ein wartungsfähiges Element zu ersetzen.

Um den Zustand des "Täters" zu überprüfen, müssen Sie die schwarze Abdeckung, die mit Schrauben fest auf der Gummidichtung sitzt, vorsichtig öffnen. Es sollte vorsichtig entfernt werden, um das Siegel selbst nicht zu beschädigen.

Der Grund für den Ausfall nicht nur des Transistors, sondern der gesamten Platine könnte durch eine schlechte Funktion des Entwässerungssystems oder des Rückschlagventils Luft im Hohlraum eingeschlossen sein. Oft versuchen sie, die Belüftung durch Hochdrehen mit einem Anlasser zu beseitigen, in der Hoffnung, auf diese Weise Dieselkraftstoff in die Hochdruck-Kraftstoffpumpe zu pumpen. In diesem Moment ist der Transistor geöffnet und so weit wie möglich belastet, was zu einer starken Erwärmung führt. In einer Luftumgebung mit schlechter Wärmeableitung wird es unweigerlich durchbrennen. In einigen deutschen Autos gibt es einen Schutz, der einen Versuch verhindert, den Motor bei Kraftstoffmangel auf der Autobahn zu starten. Dazu wird ein Kraftstoffsensor im Tank verwendet.

Ein Ausfall des Transistors kann durch "Wählen" eines Testers oder durch sein Aussehen festgestellt werden. Die beste Möglichkeit, eine solche Störung zu beheben, wäre der Austausch der gesamten Steuerplatine. Vielleicht ist es teurer als Löten, aber es garantiert die Qualität und den stabilen Betrieb der Einspritzpumpe nach der Reparatur. Geben Sie als letzten Ausweg die Platine und den Transistor zum Löten an Elektronikspezialisten.

Prüfen Sie beim Ein- und Zusammenbau nach Reparaturen den festen Sitz aller Befestigungselemente.

Wenn Sie während des Audits keinen vorschnellen und unangemessenen Austausch von Teilen vorgenommen haben, sollte die zusammengebaute Pumpe mit ungefähr denselben Parametern wie zuvor funktionieren. Der Bosch EPS-815 Ständer wird standardmäßig zum Testen und Einstellen der Einspritzpumpe nach der Überholung verwendet.

Das Video zeigt, wie der Kolbendruck in einer Bosch VE Einspritzpumpe erhöht wird:

Hochdruck-Kraftstoffpumpe im Dieselantriebssystem. Verstöße beim Betrieb des Geräts, ihre äußeren Erscheinungsformen. Wie können Sie die Pumpe selbst reparieren, die Reihenfolge der Aktionen. Tipps zur Nutzung spezialisierter Dienste.

Jeder Dieselmotor kann früher oder später eine Reparatur der Hochdruck-Kraftstoffpumpe erfordern. Da das menschliche Herz im Laufe der Jahre anfängt zu "schrotten", unterliegt dieser Apparat altersbedingten Veränderungen. Neben dem natürlichen Verschleiß von Teilen wirkt sich auch das Tanken mit minderwertigem Kraftstoff aus. Dieselaggregate sind diesbezüglich sensibler als Ottomotoren.

Der vorgeschlagene Artikel hilft Besitzern von Dieselfahrzeugen bei Problemen mit der Kraftstoffpumpe. Es enthält auch Tipps, wie Sie dieses Gerät selbst reparieren können.

Die Hochdruck-Kraftstoffpumpe (TNVD) ist eine eigenständige Einheit des Stromversorgungssystems für Verbrennungsmotoren (ICE), hauptsächlich Diesel. Obwohl dieses Gerät auch bei Benzinmotoren mit Einspritzeinspritzung verwendet wird, wurde es zuerst bei einem Dieselmotor verwendet.

Seine Hauptfunktion besteht darin, eine Druckdifferenz zwischen der Druckleitung und dem Kompressionsraum zu erzeugen, um eine zuverlässige Kraftstoffeinspritzung in den Zylinderhohlraum zu gewährleisten. Aber das ist nicht genug.

Die Pumpe stellt auch die Reihenfolge der Kraftstoffzufuhr zu den Arbeitsinjektoren ein, dh sie führt eine Verteilungsfunktion durch. Außerdem regelt es die Durchflussmenge in Abhängigkeit vom Fahrmodus (Kurbelwellendrehzahl) und einigen anderen Faktoren: Motortemperatur, Ein- und Ausschalten der Klimaanlage.

Schließlich passt die Einspritzpumpe eines Dieselmotors den Einspritzzeitpunkt automatisch an, genauso wie der Zündzeitpunkt bei Vergasermotoren eingestellt wird.

Es gibt drei Haupttypen von Pumpen: Inline-, Mehrpunkt-Einspritzung und Hauptleitung. Ihr Gerät wird in einem separaten Artikel betrachtet. Erwähnenswert ist hier nur, dass Inline-Pumpen bis vor kurzem bei Diesel-Lkw, Traktoren und speziellen Straßentransportgeräten eingesetzt wurden.

Schaltanlagen sind in allen leichten Diesel-Pkw und einigen Lkw installiert. Stammleitungen werden in modernen Common-Rail-Kraftstoffsystemen verwendet. Diesen Pumpen wird die Funktion der Kraftstoffverteilung entzogen, diese Aufgabe übernimmt das elektronische Motorsteuergerät (ECU), das laut Programm die Arbeitsinjektoren ansteuert.

Was sind die Anzeichen für eine Fehlfunktion der Kraftstoffpumpe? Wie am Anfang des Artikels erwähnt, sind die Hauptgründe für den Leistungsverlust der Hochdruck-Kraftstoffpumpe der Abrieb der Reibflächen und die schlechte Kraftstoffqualität. Hier können Sie klarstellen, dass die geringe Qualität von Dieselkraftstoff auch das Eindringen von Wasser in den Kraftstoff bedeuten soll. Im Folgenden sind die äußeren Symptome einer defekten Kraftstoffpumpe aufgeführt:

- Es ist schwierig, den Motor zu starten - höchstwahrscheinlich ist das Kolbenpaar (oder der Dampf) abgenutzt und die Pumpe entwickelt nicht den erforderlichen Druck. Es wird auf einfache Weise überprüft. Sie müssen einen Lappen auf die Einspritzpumpe legen, kaltes Wasser darüber gießen und einige Minuten warten. Dann versuchen Sie es erneut. Wenn der Motor anspringt, dann ist der Grund wirklich Verschleiß. Beim Abkühlen verkleinern sich die Spalte in der Grenzfläche und die Viskosität des Kraftstoffs nimmt zu, wodurch die Pumpe den erforderlichen Druck bereitstellt.

- Leistungsverlust. Aufgrund der vergrößerten Spiele sinkt der Einspritzdruck und die Funktion des Allmodus-Drehzahlreglers verschlechtert sich.

- Überhitzung des Motors. Die Gründe können eine fehlerhafte Bedienung des automatischen Einspritzvorschubs sein. In diesem Fall kann die Reparatur der Einspritzpumpe nicht "auf später" verschoben werden.

- Der wachsende „Appetit“ des Triebwerks. Verursacht durch Kraftstofflecks, verschlissene Kolbenkupplungen, falsche Einspritzzeiten.

- Schwere Arbeit des Motors, die durch einen zu frühen Einspritzzeitpunkt und eine ungleichmäßige Versorgung mit Dieselkraftstoff in verschiedenen Zylindern entstehen kann. Letzteres ist zwar bei Verteilereinspritzpumpen praktisch unmöglich, daher liegt die Sache höchstwahrscheinlich in den Düsen.

- Schwarzer Auspuff aus dem Auspuffrohr. Der Grund kann ein zu später Kraftstoffeinspritzwinkel sein.

Wenn Sie eines der oben genannten Symptome haben, ziehen Sie eine Reparatur Ihrer Kraftstoffpumpe in Betracht. Im Folgenden wird erläutert, wie Sie einige Fehlfunktionen der Axialeinspritzpumpe des Verteilertyps mit Ihren eigenen Händen beheben können.

Es ist zu beachten, dass Sie vor der Aufnahme dieser Arbeiten das Gerät des zu reparierenden Geräts studieren und herausfinden sollten, welches Werkzeug Sie möglicherweise benötigen, da Sie in einigen Fällen nicht auf eine spezielle Ausrüstung, z. B. einen Abzieher, verzichten können.

Sie sollten auch eine Kamera vorbereiten, um jede Phase der Demontage aufzuzeichnen. Andernfalls können Sie vergessen, wo diese oder jene Teile waren. Zur Demontage müssen Sie einen geeigneten Tisch vorbereiten und mit einem sauberen Tuch oder zumindest einem weißen Blatt Papier abdecken. Es dürfen keine Ablagerungen auf dem Boden liegen, da sonst ein versehentlich heruntergefallenes Teil möglicherweise nicht gefunden wird.

Was also kann ein nicht qualifizierter Autofahrer alleine tun?

- Kraftstoffleckage aus dem Pumpengehäuse beseitigen;

- die Funktionsfähigkeit des Magnetventils prüfen;

- Überprüfen Sie den Kraftstoffversorgungsmechanismus des Kolbens;

- Überprüfen Sie den automatischen Geschwindigkeitsregler;

- saubere Filternetze;

- den vom Gerät entwickelten Druck prüfen;

- stellen Sie den automatischen Einspritzvorschub ein.

Nachfolgend wird der Handlungsablauf zur Selbstreparatur einer Hochdruck-Kraftstoffpumpe beschrieben.Trennen Sie bei laufendem Motor die Stange, die das Gaspedal mit dem Hebel zur Regulierung der Kraftstoffzufuhr verbindet. Schwenken Sie dann den Hebel von Hand in radialer Richtung und versuchen Sie, die Rückstellfeder zu dehnen.

Wenn kein Dieselöl durch den Ringspalt sickert, ist die Dichtung nicht verschlissen. Andernfalls ist eine Aufarbeitung der Paarung erforderlich.

Während die Pumpe noch nicht aus dem Motor ausgebaut wurde, vergewissern Sie sich, dass das Magnetventil für die Kraftstoffabsperrung in Ordnung ist. Wenn der Motor beim Drehen des Schlüssels anspringt und stoppt, funktioniert das Ventil ordnungsgemäß. Im Folgenden wird beschrieben, wie mit einer Situation umgegangen wird, in der diese Komponente während der Bewegung ausfällt.

Jetzt muss noch mit der Demontage der Pumpe fortgefahren werden. Bevor Sie die Kraftstoffleitungen und die Stromversorgung vom Gerät trennen, wischen Sie das Gehäuse und die Anschlüsse mit einem in Dieselkraftstoff getränkten Tuch ab und wischen Sie es anschließend trocken, um das Eindringen von Schmutz in das Kraftstoffsystem zu verhindern. Spülen Sie die ausgebaute Pumpe erneut, entfernen Sie dann die Abdeckung und lassen Sie den Kraftstoff ab.

Zunächst müssen Sie den Antrieb zum Einstellen der Kraftstoffzufuhr zerlegen und die Dichtungen überarbeiten sowie den Verschleiß der Gegenstücke beurteilen. O-Ringe müssen gewechselt werden. Zu diesem Zweck ist es notwendig, ein Reparaturset für das zu reparierende Gerät zu kaufen.

Was verschlissene Teile angeht, gibt es zwei Möglichkeiten, sie zu restaurieren: die verschlissene Achse durch Verchromen zu restaurieren oder zu schleifen und eine Reparatur-Bronzebuchse in die Karosserie einzubauen. Der Körper muss sich vorher langweilen.

Als nächstes sollten Sie mit dem Zerlegen und Überarbeiten des Kolbenkompressors fortfahren. Den Pumpenverteilerkopf vom Gehäuse trennen und dann mit einer Riemenscheibe nach unten legen, damit die Innenseiten nicht herauslaufen. Bevor Sie die Nocken, das Antriebsrad und die Fliehkraftreglerkupplung entfernen, müssen Sie überprüfen, ob diese Teile während der Bewegung eingeklemmt sind, und sie dann vorsichtig mit den Fingern aus dem Gehäuse entfernen.

Es empfiehlt sich, die Rollen, Unterlegscheiben, Achsen der Nockenkupplung mit einem Marker zu markieren, da alle Passflächen bereits aneinander gerieben sind und besser nach der Montage bleiben. Nach der Demontage müssen Sie die Teile sorgfältig auf Absplitterung oder Erschöpfung untersuchen. Ersetzen Sie stark abgenutzte Elemente durch neue.

Die Verschleißrate des Kolbenpaares kann nur annähernd abgeschätzt werden. Die Leistung des Precision Mate wird nach dem Zusammenbau der Pumpe durch Messen des Betriebsdrucks überprüft. Zum Schluss müssen Sie alle Filterelemente (Netze) mit Druckluft durchblasen, danach können Sie die Pumpe in umgekehrter Reihenfolge zusammenbauen.

Wenn das Gerät zusammengebaut ist, müssen Sie es durch Drehen der Antriebsrolle von Hand mit Dieselkraftstoff befüllen, danach können Sie die Kraftstoffleitungen, Schläuche und die Verkabelung des Steuersystems anbringen und anschließen.

Nach dem Anlassen des Motors sollten Sie sich vergewissern, dass der Automat der Kraftstoffeinspritzung in Abhängigkeit vom Druck im Hohlraum der Niederdruck-Flügelpumpe korrekt arbeitet. Dieser Block hat einen eigenen Leerlaufregler. Passen Sie diesen Parameter bei Bedarf durch Anziehen oder Lösen der Einstellschraube an.

Bevor Sie diesen Vorgang ausführen, wird empfohlen, sich die Position der Schraube zu merken, indem Sie die Anzahl der aus der Kontermutter herausragenden Gewindegänge zählen, um im Extremfall zur ursprünglichen Einstellung zurückzukehren. Das Motorhandbuch gibt die erforderliche Drehzahl im Leerlauf des Motors an. Normalerweise sinken sie von 1100 U / min nach dem Start auf 750 - nach dem Aufwärmen eines Dieselmotors mit Schaltgetriebe und auf 850 - bei einem Motor mit Automatikgetriebe.

Abschließend wird der Druck in der Druckleitung überprüft, was eine indirekte Überprüfung des Zustandes des Kolbenpaares ist. Dazu benötigen Sie ein für Drücke bis 350 bar ausgelegtes Manometer, einen Anschlussschlauch zum Anschluss an die Pumpe und einen Adapter inklusive Entlüftungsventil.

Als Messgerät eignet sich ein Manometer TAD-01A oder ein älteres - KI-4802. Wenn der Adapter nicht im Handel erhältlich ist, müssen Sie ihn selbst herstellen.

Natürlich müssen die Abmessungen des Anschlussgewindes berücksichtigt werden und wo der Anschlussschlauch verschraubt werden soll. Zur Messung wird das Gerät an die zentrale Öffnung des Verteilerblocks oder an einen der Druckanschlüsse angeschlossen.

Nach Anschluss des Manometers an die Hochdruck-Kraftstoffpumpe die Pumpenwelle mit einem Anlasser drehen und die Messuhr notieren. Wenn das Gerät mehr als 250 Atmosphären anzeigt, ist dies normal (bei laufendem Motor ist der Druck höher).

Wie oben versprochen, ein paar Worte darüber, was zu tun ist, wenn das Magnetventil für die Kraftstoffabsperrung unterwegs ausfällt. In diesem Fall stoppt der Motor plötzlich. Stimmt, das kann mehrere Gründe haben. Um die Version der Fehlfunktion des Magnetventils abzulehnen, muss es vom Betrieb ausgeschlossen werden, da es im Normalbetrieb immer geöffnet ist.

Dazu müssen Sie das Versorgungskabel entfernen, vom Boden isolieren, dann das Ventil abschrauben, die Spitze mit der Feder davon entfernen und das Gerät wieder einsetzen. Wenn der Motor immer noch nicht anspringt, liegt der Grund offensichtlich an einem anderen. Wenn der Motor startet, müssen Sie nach einer Fehlfunktion im Ventil suchen.

Um dies abseits der Straße zu tun, müssen Sie zuerst nach Hause kommen. Sie müssen den Motor zwar grob abstellen, aber einfach: Ziehen Sie das Auto an die Handbremse, schalten Sie einen Overdrive ein und lassen Sie das Kupplungspedal los.

Und dann starten Sie die Reparatur. Zuerst sollten Sie überprüfen, ob die Magnetspulenwicklung durchgebrannt ist. Schließen Sie dazu das Ventil mit einem guten Draht an die Batterie plus an und versuchen Sie dann, den Motor zu starten. Wenn es startet, ist die Wicklung durchgebrannt. Suchen Sie andernfalls nach der Stelle, an der Spannungsverluste aus dem Anschlusskabel auftreten.

Diejenigen, die nicht den Wunsch oder die Fähigkeit haben, die Einspritzpumpe selbst zu reparieren, sollten sich an eine spezialisierte Reparaturwerkstatt für Kraftstoffausrüstung wenden. Es gibt zwar Händler, die Autos einer bestimmten Marke warten und reparieren, sie beschäftigen sich jedoch in der Regel nicht mit Kraftstoffgeräten, da dies teure Diagnosegeräte erfordert.

Der Hauptständer für die Diagnose und Einstellung der Hochdruck-Kraftstoffpumpe ist Bosch EPS-815. Es überprüft die verschiedenen Parameter, die vom Hersteller für die Pumpe eingestellt wurden. Zum Beispiel: Kraftstoffzufuhr starten, volumetrische Zufuhr in verschiedenen Modi, Ausgangsdruck und einige andere.

Bei der Auswahl eines Dienstes sollten Sie seine Zuverlässigkeit berücksichtigen. Dazu müssen Sie zunächst zu einem Vorstellungsgespräch erscheinen, bei dem Sie die Meinung der betreuten Kunden einholen können. Achten Sie in solchen Fällen auf die Historie des ausgewählten Dienstes. Skrupellose Firmen existieren im Dienstleistungssektor in der Regel nicht länger als ein Jahr.

Die Schwachstelle der Einspritzpumpe von Dieselmotoren ist ihre Empfindlichkeit gegenüber Wassereintritt in das Kraftstoffsystem. Besonders anfällig dafür sind Personenkraftwagen, für die Wasser der Hauptfeind ist. Um diese Gefahr im Winter zu mindern, halten Sie den Kraftstoffstand im Tank möglichst hoch, um die Bildung von Kondenswasser zu minimieren.

Die Hochdruck-Kraftstoffpumpe ist eine der komplexesten Komponenten des Kraftstoffversorgungssystems von Dieselmotoren.

Das Funktionsprinzip der Einspritzpumpe besteht darin, den Zylindern eines Dieselmotors zu einem bestimmten Zeitpunkt und unter einem bestimmten Druck genau dosierte Anteile des Kraftstoffgemisches zuzuführen, die einer bestimmten Last entsprechen.

Bei direktwirkenden Kraftstoffpumpen wird der Kolben mechanisch angetrieben und der Vorgang des Einspritzens und Pumpens erfolgt gleichzeitig. Der erforderliche Anteil des Kraftstoffgemisches wird allen Zylindern von der Einspritzpumpensektion zugeführt. Der erforderliche Druck zum Einspritzen und Zerstäuben wird von einer Kolbenpumpe bereitgestellt.In dem von uns vorgestellten Artikel werden wir näher auf diesen Teil des Herstellers Bosch eingehen, nämlich auf solche recht häufigen Fragen eingehen:

- Wo kann man Einspritzpumpen und Zubehör kaufen?

- Was ist eine Hochdruck-Kraftstoffpumpe?

- Hochdruck-Kraftstoffpumpenvorrichtung;

- Wie funktioniert die Bosch Einspritzpumpe?

- Bosch Inline-Einspritzpumpe;

- Wie zerlegt man eine Bosch-Einspritzpumpe richtig?

- Bosch-Kolbeneinspritzpumpe, ihr Aufbau und ihr Funktionsprinzip;

- Das Funktionsprinzip des Einspritzzeitpunktes der Hochdruck-Kraftstoffpumpe von Bosch;

- Einbau Einspritzpumpe Bosch.

Also, was ist das Prinzip der Einspritzpumpe? Das Funktionsprinzip der Bosch-Einspritzpumpe sowie das Einspritzmoment unterscheidet sich nicht von der Einspritzpumpe anderer Hersteller. Das Hauptelement der Bosch Einspritzpumpe ist eine Kolbenpumpe. Die Kraftstoffpumpe ist so konstruiert, dass sie einen bestimmten Teil des Kraftstoffs unter hohem Druck zum Motor fördert und zwei Extreme, wie Mangel und Überschuss, verhindert. Daher können Pannen, die der Autobesitzer nicht beachtet oder als unerheblich einschätzt, zur Reparatur des Dieselmotors oder zu seinem vollständigen Austausch führen. Das Hauptkriterium, nach dem Kraftstoffpumpen in Typen unterteilt werden, ist ihre Konstruktion. Auf der Grundlage der Vorrichtung der Kraftstoffpumpen werden sie also in folgende Typen unterteilt:

- Verteilung. Ausgestattet mit mechanischen Düsen und Reglern. Moderne Motoren sind mit elektrisch gesteuerten Reiheneinspritzpumpen (Kraftstoffhochdruckpumpe) ausgestattet. Der vorgestellte Pumpentyp gilt als der einfachste, zeichnet sich jedoch durch erhebliche Abmessungen und Gewichtseigenschaften aus.

- Im Einklang. Ausgestattet mit einem oder mehreren Kolbenpaaren, die das Kraftstoffgemisch einspritzen und auf die Zylinder verteilen. Dieser Typ ist viel kleiner und leichter als Inline. Dieser Vorteil führt zwar zu einigen Nachteilen, beispielsweise zu einem schnellen Verschleiß von Teilen vom Verteilertyp;

- Kofferraum. Typischerweise werden sie im Common-Rail-Einspritzsystem eingesetzt. Ihre wichtigste und einzige Funktion besteht darin, das Kraftstoffgemisch in das Rail zu pumpen. Die Anzahl der Kolben reicht von eins bis drei. Bei dieser Art von Einspritzpumpe werden auch Teile wie eine Unterlegscheibe oder eine Nockenwelle verwendet, die die Kolben antreiben.

Eine ziemlich offensichtliche Tatsache ist, dass es ohne den Einsatz einer Hochdruck-Kraftstoffpumpe schwierig wäre, den Motor mit Kraftstoff zu versorgen. Aus diesem Grund ist es ganz logisch, dass Autofahrer, die sich mit der Reparatur von Motoren dieses Typs befassen, dieser Art von Kraftstoffpumpe so viel Aufmerksamkeit schenken.

Die häufigsten Ursachen für Probleme sind:

- Die Verwendung von Kraftstoff minderer Qualität, und dies kann zu Schäden an der Kraftstoffpumpe führen. Dieselkraftstoff wird für Hochdruck-Kraftstoffpumpen als Schmiermittel für bewegliche Teile und Kolbenpaare verwendet. Bei einer Kraftstoffverunreinigung mit verschiedenen Verunreinigungen geht die Schmiereigenschaft verloren und dies kann in Zukunft zu einer Fehlfunktion der Kraftstoffpumpe führen;

- Kraftstoffpumpe verschlissen;

- Probleme mit Elektrogeräten. Eine fehlerhafte Funktion der Fahrzeugelektronik kann die normale Funktion anderer Systeme beeinträchtigen.

Um die Hochdruck-Kraftstoffpumpe qualitativ zu reparieren, müssen Sie wissen, wie der Aus- und Einbau erfolgt, wann eine Restaurierung der Hochdruck-Kraftstoffpumpe nicht möglich ist und welche Teile zur Fehlerbehebung ausgetauscht werden müssen. Wie also wird die Hochdruck-Kraftstoffpumpe richtig demontiert und eingebaut?

- Lösen Sie die 4 Schrauben an der Vorderseite;

- Lösen Sie das Kabel des Einspritzzeitsteuerungsventils unter der Druckplatte;

- Lösen Sie die 3 Schrauben, mit denen die Druckplatten des Dosierventils befestigt sind;

- Entfernen Sie das Dosierventil;

- Lösen Sie die 2 Schrauben, mit denen das Einspritzzeitventil befestigt ist;

- Entfernen Sie das Einspritzvorschubventil;

- Lösen Sie die Schrauben, die die sogenannten Gehirne befestigen;

- Bewegen Sie die Gehirne beiseite und lösen Sie die Schrauben, mit denen der Positionssensor der Kraftstoffpumpe befestigt ist;

- Nehmen Sie das Gehirn zusammen mit der Leber ab;

- Legen Sie eine Rolle auf die Markierung und notieren Sie die Position der Walze zusammen mit der Dosiernadel;

- Mit zwei flachen Schraubendrehern paarweise diametral hinter den Ohren die Kamera samt Zubehör vorsichtig anbringen;

- Nehmen Sie das Lager und die Platten heraus;

- Schrauben Sie die Abdeckung der Vorschubmaschine ab;

- Nehmen Sie den automatischen Einspritzvorschub heraus;

- Bauen Sie den Vorschubkolben so ein, dass die Nockenscheibe beim Drehen davon entfernt werden kann;

- Nehmen Sie den Einspritzvorschubkolben heraus;

- Die Kraftstoffpumpe wird zerlegt und verkehrt herum montiert.

Website für Autos und Reparatur.

Es gibt keine komplexere und kritischere Einheit in einem Dieselmotor als das Kraftstoffeinspritzsystem, genauer gesagt seinen Hauptbestandteil - die Hochdruck-Kraftstoffpumpe. Viele passende Teile, hochbelastete Einheiten, das Vorhandensein eines Präzisionsdosiersystems machen die Reparatur der Einspritzpumpe selbst unter Betriebsbedingungen zu einer schwierigen Aufgabe. Umso schwieriger ist es, die Hochdruck-Kraftstoffpumpe eines Dieselmotors mit eigenen Händen zu reparieren.

In der Automobiltechnik wird fast alles repariert, außer vielleicht einzelne Wellendichtringe und Manschetten, deren Reparatur ohne spezielle Materialien nicht möglich ist. Die Komplexität des Einstellens, Diagnostizierens und Reparierens der Einspritzpumpe erfordert vom Mitarbeiter handwerkliches Geschick im Umgang mit Feinmechanik.

Es ist einfach unmöglich, ohne einen speziellen Diagnoseständer für die Reparatur der Einspritzpumpe nach den Werksparametern zu justieren. Während der diagnostischen Untersuchung der Injektionspumpe ist es notwendig zu überprüfen:

- zyklische Versorgung der Hochdruckpumpe, im gesamten Drehzahlbereich der Einspritzpumpenwelle, beim Anfahren und nach Abschalten der Kraftstoffzufuhr;

- Stabilität des entwickelten Drucks;

- Gleichmäßigkeit der Fördermenge der Einspritzpumpe zum Einspritzventil.

Selbst wenn man Zugang zu einem Diagnosestand hat und das Thema Reparatur einer Hochdruck-Kraftstoffpumpe anhand zahlreicher Videos studiert hat, ist es sehr schwierig, deren Arbeit qualitativ zu überprüfen und zu bewerten.

In schweren Dieselmotoren werden Kolben-Reiheneinspritzpumpen verwendet. Bei Wartung und Reparatur sind solche Geräte schwieriger, da sie für ihre Demontage eine spezielle Ausrüstung erfordern. Daher werden solche Hochdruck-Kraftstoffpumpen und deren Reparatur nicht berücksichtigt.

Bei einem Pkw-Dieselmotor wird fast immer eine Einspritzpumpe vom Verteilertyp verwendet. Im Gegensatz zu Inline-Pumpen wird bei einer Verteilerpumpe die Kraft über eine profilierte Nockenscheibe auf den Kolben übertragen. Die Bauform der Einspritzpumpe fiel kompakter aus, doch einfacher ist ihre Reparatur am Knie kaum zu erwarten.

Die bekannteste und günstigste ist die Einspritzpumpe Bosch VP44. Häufig besteht die Notwendigkeit, die Pumpeneinbauten zu reparieren, wenn:

Daher beschränken wir uns auf das Thema Reparatur der Einspritzpumpe mit eigenen Händen, indem wir die Dichtungen ersetzen und das Riefen der Arbeitsflächen der Teile beseitigen.

Bevor Sie die Pumpenantriebswellendichtung demontieren, versuchen Sie, diese radial zu verschieben. Wenn Sie mit den Händen Spiel spüren, ist möglicherweise der Grund für den Kraftstoffaustritt der Verschleiß der Lauffläche der Welle oder eine Reparatur des Lagers erforderlich.

Eine große Anzahl von geteilten Ebenen und Passflächen von Teilen erforderte die Verwendung einer großen Anzahl von Dichtungen und Stopfbuchsen. Sie sind in der Regel aus hochwertigem Material und halten lange genug, bis sie bei Reparatur oder Wartung beschädigt werden. In diesem Fall werden Standard-Reparatursätze für die DIY-Reparatur von Bosch-Einspritzpumpen verwendet.

Die Dichtung am Wellenpositionssensor und am automatischen Einspritzzeitpunkt lässt sich im Reparaturfall ganz einfach austauschen. Zur besseren Passform können Sie ein paar Tropfen Spindel- oder Motoröl auf neue Ringe und Gummibänder träufeln.

Zur vorbeugenden Reparatur einer Bosch-Einspritzpumpe mit eigenen Händen müssen Sie die Pumpe in etwa der folgenden Reihenfolge zerlegen:

- Entfernen Sie das Dosierventil vom Ende der Einspritzpumpe. Dazu die vier Schrauben der Druckplatte lösen, Kabel des Einspritzvorschubventils vorsichtig lösen. Durch Entfernen der drei Befestigungsschrauben des Dosierventils können Sie es vorsichtig vom Sitz entfernen;

- Durch Lösen des Verschlusses an der oberen Abdeckung können Sie die Steuerplatine entfernen und erhalten Zugang zur Elektronik;

- wir stellen die Position der Welle wie auf dem Foto gezeigt ein, entfernen die Kamera und erhalten Zugang zum Inneren der Einspritzpumpe;

- Nach der Demontage des Lagers mit einem speziellen Abzieher haben wir die Möglichkeit, den möglichen Schuldigen für die schlechte Leistung der Einspritzpumpe - den Kolben der Einspritzvorschubeinheit - zu untersuchen. Das Teil weist häufig Oberflächenverschleiß und Kantenabrieb auf. Sie können versuchen, Reparaturen durch Polieren der Oberfläche durchzuführen, der Austausch des gesamten Teils ist viel teurer.

Nach der Reparatur erfolgt die Montage in umgekehrter Reihenfolge mit dem Waschen der Teile mit Dieselkraftstoff.

An der Kolbenoberfläche gibt es neben der Riefenbildung oft noch einen weiteren Grund, warum die Einspritzpumpe nicht den erforderlichen Druck entwickelt. Dies kann an Schmutz, Filmen oder Wachsablagerungen auf dem Filtersieb in der Pumpe liegen. An der Seite des Einlassrohrs befindet sich ein Netz. Das Spülen der Kanäle ist mühsam und ineffektiv, es ist einfacher, das Netz zu entfernen und mit Druckluft auszublasen.

Abgerissene Schmutzteile können den Kolben verklemmen oder sogar die Pumpenantriebswelle brechen oder brechen. Daher sollte die Reinigung sehr sorgfältig durchgeführt werden, um eine Verschmutzung der inneren Hohlräume der Pumpe zu vermeiden.

Unter den vielen Gründen für den Ausfall der elektronischen "Leber" der Einspritzpumpe ist der Bruch oder das Durchbrennen der Kontakte der Steuerplatine und der Ausfall der Leistungstransistoren am häufigsten. Wenn die Kenntnisse und Fähigkeiten im Umgang mit elektronischen Geräten eine "Kontinuität" der Transistorleistung und -reparatur ermöglichen, lohnt es sich, die Ursache zu ermitteln und den Schuldigen durch ein wartungsfähiges Element zu ersetzen.

Ursache für den Ausfall des Dosierventils der Einspritzpumpe ist oft nicht das Ventil selbst, sondern die Steuerelektronik. Genauer gesagt, ein Leistungstransistor, der dafür verantwortlich ist, dem Ventil einen Steuerimpuls zuzuführen.

Um den Zustand des "Täters" zu überprüfen, müssen Sie die schwarze Abdeckung, die mit Schrauben fest auf der Gummidichtung sitzt, vorsichtig öffnen. Es sollte vorsichtig entfernt werden, um das Siegel selbst nicht zu beschädigen.

Der Grund für den Ausfall nicht nur des Transistors, sondern der gesamten Platine könnte durch eine schlechte Funktion des Entwässerungssystems oder des Rückschlagventils Luft im Hohlraum eingeschlossen sein. Oft versuchen sie, die Belüftung durch Hochdrehen mit einem Anlasser zu beseitigen, in der Hoffnung, auf diese Weise Dieselkraftstoff in die Hochdruck-Kraftstoffpumpe zu pumpen. In diesem Moment ist der Transistor geöffnet und so weit wie möglich belastet, was zu einer starken Erwärmung führt. In einer Luftumgebung mit schlechter Wärmeableitung wird es unweigerlich durchbrennen. In einigen deutschen Autos gibt es einen Schutz, der einen Versuch verhindert, den Motor bei Kraftstoffmangel auf der Autobahn zu starten. Dazu wird ein Kraftstoffsensor im Tank verwendet.

Ein Ausfall des Transistors kann durch "Wählen" eines Testers oder durch sein Aussehen festgestellt werden. Die beste Möglichkeit, eine solche Störung zu beheben, wäre der Austausch der gesamten Steuerplatine. Vielleicht ist es teurer als Löten, aber es garantiert die Qualität und den stabilen Betrieb der Einspritzpumpe nach der Reparatur. Geben Sie als letztes Mittel die Platine und den Transistor zum Löten an Elektronikspezialisten.

Prüfen Sie beim Ein- und Zusammenbau nach Reparaturen den festen Sitz aller Befestigungselemente.

| Video (zum Abspielen anklicken). |

Wenn Sie während des Audits keinen vorschnellen und unangemessenen Austausch von Teilen vorgenommen haben, sollte die zusammengebaute Pumpe mit ungefähr denselben Parametern wie zuvor funktionieren. Der Ständer EPS-815 von Bosch wird standardmäßig zum Testen und Einstellen der Einspritzpumpe nach der Überholung verwendet.