Im Detail: Selbstreparatur des Hinterachsgetriebes Moskwitsch 412 von einem echten Meister für die Website my.housecope.com.

1. Mögliche Fehlfunktionen der Hinterachse des Moskwitsch 412

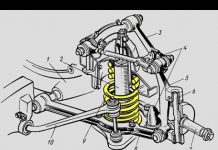

2. Schema des Getriebes der Hinterachse AZLK (IZH) 412

3. Reihenfolge der Demontage des Hinterachsgetriebes

4. Links zu unserem Forum - Fragen stellen

1. Mögliche Fehlfunktionen der Hinterachse des Moskwitsch 412

- Ständig erhöhtes Brückengeräusch beim Fahren

eins). Falsche Einstellung der Achsantriebszahnräder - Stellen Sie die Position der Zahnräder ein.

2). Beschädigte oder verschlissene Achsantriebszahnräder - Achsantriebszahnräder ersetzen. Achsgehäuse spülen und mit Öl befüllen.

3). Verschlissene oder beschädigte Ritzellager - Lager ersetzen.

4). Abgenutzte oder beschädigte Differentiallager - Lager ersetzen.

- Erhöhte Geräuschentwicklung beim Beschleunigen eines Autos

eins). Abgenutzte oder beschädigte Ritzellager - Lager ersetzen, wenn sie nicht in zufriedenstellendem Zustand sind.

- Erhöhte Geräuschentwicklung beim Segeln

eins). Verschlissene Ritzellager - Lager ersetzen.

- Erhöhte Geräusche beim Bremsen des Autos mit dem Motor

eins). Verschlissene oder beschädigte Ritzellager - Lager ersetzen.

- Erhöhte Geräuschentwicklung bei Kurvenfahrt

1) Feste Drehung der Satelliten - Überprüfen Sie die Arbeitsflächen am Sitz der Satelliten auf der Achse. Glätten Sie kleinere Oberflächenfresser mit einem feinen Schleiftuch. Ersetzen Sie stark abgenutzte oder beschädigte Teile.

- Klopfen von den Hinterrädern bei Kurvenfahrt

eins). Lösen Sie die Befestigungsschrauben des Achswellenlagers und des Bremsschildes am Hinterachsgehäuseflansch - Ziehen Sie die Schrauben fest.

| Video (zum Abspielen anklicken). |

2). Axiale Verschiebung der Achswelle im Lager durch Verschieben der Sicherungshülse oder Verpressen der Druckhülse - Sicherungshülse einpressen (besser neue einpressen). Druckbuchse ggf. ersetzen.

2. Schema des Hinterachsgetriebes eines Moskwitsch-Autos (AZLK und IZH) 412:

Verzeichnis der Getriebeteile für AZLK 412

3. Die Reihenfolge der Demontage des Getriebes des Moskwitsch 412-Autos:

1. Schrauben (7) lösen und Stopper (10) der Einstellmuttern der Differentiallager entfernen. Die Lagerdeckel (8) des Differentialgehäuses markieren, wenn keine Markierungen vorhanden sind.

2. Entfernen Sie die Schrauben (7), mit denen die Differentiallagerdeckel befestigt sind, und entfernen Sie die Deckel.

3. Einstellmuttern (11) und Differential mit Abtriebsrad (2) und Lager entfernen.

4. Schrauben Sie die Mutter ab, die den Flansch am Antriebszahnradschaft befestigt.

5. Entfernen Sie den Befestigungsflansch der Propellerwelle.

6. Mit einem Gummi- oder Holzhammer das Antriebsrad (1) mit dem Innenring des hinteren Lagers mit einer Distanzhülse und Unterlegscheiben ausschlagen, dabei das Zahnrad mit der Hand am Kopf stützen.

7. Montieren Sie das Getriebegehäuse mit dem Hals nach unten auf eine spezielle Unterlage und drücken Sie mit einem Dorn den Außenring des vorderen Lagers gleichzeitig mit der Schleuderscheibe und dem Wellendichtring des Antriebsritzels heraus.

8. Drücken Sie den Außenring des hinteren Lagers mit einem speziellen Dorn heraus, der durch den Außenring in das Getriebe eingeführt wird. Nehmen Sie die Unterlegscheiben heraus.

9. Entfernen Sie die Unterlegscheiben und das Distanzstück vom Antriebsrad.

10. Entfernen Sie den Innenring des hinteren Lagers an einer Handpresse, bestehend aus zwei durch einen Ring verbundenen Halbzylindern.

4. Links zu unserem Forum - Fragen stellen

Hinterachse sandgestrahlt, neu geflickt und alles lackiert.

neue Lager, Wellendichtringe einbauen und Getriebe einstellen,

Mal sehen, wann der Moskowiter reiten wird, wie er singen wird.

Konfiguriert, wie es im Buch steht.

Alle Schrauben, Muttern, Unterlegscheiben und andere Kleinigkeiten neu

verzinkt

Moskwitsch 412 1973, Benzinmotor 1,5 l, 75 PS Sek., Heckantrieb, Schaltgetriebe - DIY Reparatur

3 mm, aber 2 mm reichen auch, Verwandte waren auch von der Zwei

Sind die Ohren der Federbügel beim Parsen beschädigt? Ich habe ein paar kaputt gemacht. Ich denke jetzt, um neue Heftklammern zu machen.

Ich zog neue Klammern an, meine Verwandten verrotteten zu nichts ...

Im Angebot gefunden oder hergestellt?

Sie können bei uns über EBay kaufen, Dachpappen aus der Ukraine, Dachpappen aus Russland werden mitgebracht ...

das weiß ich nicht genau

Letzten Sommer habe ich die Federn gegen neue ausgetauscht (meine waren zu durchhängend), aber da der Vorbesitzer mehr Lasten tragen wollte, hat er ein zusätzliches Blatt hinzugefügt. Der Moskowiter wurde so gemobbt, na ja, einfach schrecklich ...

Ich musste sie zerlegen und 6 Blätter wie im Original belassen, also habe ich die Heftklammern selbst gemacht, die neu gemachten Heftklammern waren zu dünn zum Anschauen.

Und wie wurden die Lager aus den Achswellen ausgebaut?

Mir wird angeboten, die Buchsen zu schneiden ...

Ich habe mir ein Gerät gebastelt und es zusammen mit dem Lager herausgedrückt, so bleibt der Haltering intakt und er kann wieder verwendet werden, es sei denn, es ist im Bereich der Stopfbuchsenverschraubung natürlich keine Bebauung drauf

Sehr verwirrt. Das wird mir keiner antun.

Ich habe es heute dem Service gegeben, sie sagten, es sei notwendig, es zu schneiden.

Aber ich kam nach Hause und fragte mich, ob ich diese neuen Buchsen später finden würde.

Und wie wurden die Lager aus den Achswellen ausgebaut?

Mir wird angeboten, die Buchsen zu schneiden ...

Verwenden Sie bei der Montage des Hinterachsgetriebes eine Handpresse, einen Ständer für die Montage des Getriebes, eine Zahnstange mit Stundenanzeige, Bügelmessschrauben 0-25 und 25-50, Dorne (9480-1097, 9480-1096, 9480-1099) für Einpressen der Außenringe des vorderen und hinteren Lagers (Abb. 119) und des Innenrings des hinteren Lagers (Abb. 120), ein Dorn (9480-1098) zum Einpressen des Antriebsgetriebe-Wellendichtrings (Abb. 121) , ein Spezialdorn (9480-1631) und ein Bügelmessständer (9549-523) zur Kontrolle des Einbaumaßes im Getriebegehäuse (Abb. 122), Teleskop-Steuer-Distanzhülse (Abb. 123), Drehmomentschlüssel bis 180 Nm (18 kgf Überprüfung des Reibungsmoments (Verschiebung) der Lager des Antriebszahnrads des Untersetzungsgetriebes (Abb. 124), ein Dorn zum Einpressen der Differentiallager (Abb. 125).

Reis. 119. Felgen zum Einpressen der äußeren Lagerringe des Hauptzahnrades: a - für den vorderen Lagerring; b - für den hinteren Lagerring. Material - Stahl 45. Wärmebehandlung: Erhitzen auf HRC 40-45, Lösen auf HRC 28-32

Reis. 120. Dorn zum Aufpressen des Innenrings des hinteren Lagers auf die Welle des Antriebsrades des Hauptantriebs: 1 - Dorn; 2 - Lagerring; 3 - Antriebsrad. Material - Stahl 45. Wärmebehandlung: Wärme auf HRC 40-45, in Abschnitt A Freigabe auf HR C 28-32

Reis. 121. Dorn zum Einpressen des Wellendichtrings des Antriebsritzels in den Hals des Getriebegehäuses. Material - Stahl 45. Wärmebehandlung: Aufwärmen auf HRC 40-45, in Abschnitt A Freigabe auf HRC 28-32

Reis. 122. Spezialdorn und Mikrometerstativ zum Messen des Einbaumaßes im Getriebegehäuse: a - Dorn; b - mikrometrischer Ständer. Material - HG-Stahl. Wärmebehandlung: wärmebehandelt, Freigabe HRC 58-62. Zulässiger Rundlauf - 0,01 mm

Reis. 123. Teleskopierbare Distanzhülse zum Messen des Abstands zwischen den Innenringen der Antriebsritzellager: Nichtparallelität der Enden A und B - 0,01 mm. Material - U8-Stahl. Wärmebehandlung: Hotmelt, Release HRC 48-52

Reis. 124. Kontrollvorrichtung zum Prüfen des Reibungsmoments (Schaltmoment) der Lager des Antriebszahnrads des Untersetzungsgetriebes

Reis. 125. Dorn zum Einpressen von Differentiallagern: Material - U7 oder 40X Stahl. Wärmebehandlung: heiß, freigeben bis HRC 44-48

Die Langlebigkeit und Laufruhe der Hinterachse hängt von der korrekten und genauen Montage des Getriebes ab.

Bei der Montage des Getriebes ist folgendes zu beachten:

- Korrekter gegenseitiger Einbau von Antriebs- und Abtriebszahnrad und Einbau des Antriebszahnrades entsprechend dem Einbaumaß „C“ (siehe Abb. 105);

- das erforderliche seitliche Spiel zwischen den Zähnen des antreibenden und des angetriebenen Zahnrads;

- Vorspannung der Antriebsritzellager.

Das Gerät und die Bedienung des Autos Moskwitsch-412

Unsere zusätzlichen Dienste und Websites:

Hinterachse des Autos Moskwitsch-412

Die Hinterachse, Kurbelgehäuse 18 (Abb. 34) der Achse ist aus zwei gestanzten Stahlhälften mit einer Wandstärke von 3,4 mm geschweißt. An den Enden des Kurbelgehäuses sind Stahlflansche zur Aufnahme der Achswellenlager und zur Befestigung der Bremsscheiben mit Bremsen sowie Plattformen 21 zur Befestigung der Federn und der Konsole 10 zur Befestigung der Rohrleitungen des hydraulischen Bremsantriebs angeschweißt.

Der verlängerte Mittelteil des Kurbelgehäuses an der Vorderseite hat eine Öffnung, in der sich das Hauptgetriebe (Achsgetriebe) befindet; Das gusseiserne Getriebegehäuse 40 ist mit dem Hauptgehäuse 36 verschraubt. Die hintere Öffnung des Achsgehäuses wird durch einen am Kurbelgehäuse angeschweißten konvexen Stanzdeckel mit einer Öleinfüllöffnung und einem Stopfen 12 verschlossen. Die Ablassöffnung befindet sich im unteren Teil des Kurbelgehäuses.

Das Hauptgetriebe mit Differenzial wird separat montiert und an der Hinterachse montiert, wonach die Achswellen 35 und die Bremsen angebracht werden. Das Antriebszahnrad 7, das neun Zähne hat, ist einstückig mit der Antriebswelle des Hauptzahnrades gefertigt und auf zwei Kegelrollenlagern 3 und b gelagert, zwischen denen sich eine Distanzhülse 5 und Einstellscheiben 4 befinden, die den Grad des Anziehens dieser Lager.

Reis. 34. Hinterachse: 1 - Flansch; 2 - Nuss; 3 und 6 - Lager der führenden Kugel; 4 - Unterlegscheiben; 10 - Differentiallagerdeckel; 11 - Differentialbox; 12 - Getriebeölstopfen; 16 - Anschlagschraube; 17 - Einstellmutterstopper; 18 - Hinterachsgehäuse; 21 - Federkissen (Plattform); 22 - Verriegelung (Verriegelung) 25 - Lagermontageplatte; 26 - Bremsschild; 27-Fuß-Öldichtung; 28 - Luftfreigabe; 32 - Befestigungsschraube des Bremsmechanismus und des Halbachslagers; 33 - Einstellmutter; 38 - Differentiallager; 39) - Halbachsgetriebe;

5 - Distanzhülse; 7 - Antriebsrad; 8 - Zapfen des Zapfens der Satelliten: 9 - Satellit: Füllloch; 13 - Stift der Satelliten; 14 - angetriebenes Zahnrad; 15 - Befestigungsschraube 19 - Halterung für Rohrleitungen des hydraulischen Antriebs der Bremsen: 20 - Rohr für die hydraulischen Bremsen des Halbachslagers; 23 - Gummiöldichtung der Halbachse; 24 - Deckelöldose; Druckhülse; 29 - Bremstrommel; 30 - Radbremszylinder; Halbachslager: 34 - Kurbelgehäuseflansch; 35 - Halbachse; 36 - Schraube des Getriebegehäuses; 40- Getriebegehäuse; 41 - Unterlegscheiben; 42 - Stopfbuchse; a - Ablaufloch

Die Lagerinnenringe, Distanzhülse mit Passscheiben und Flansch 1 zum Anschluss an das Kardangetriebe werden mit einer Mutter 2 auf der Antriebswelle des Hauptgetriebes starr befestigt. Mutter 2 wird nach dem Anziehen mit einer Kraft von 12,5-14 kgf-m durch Eindrücken ihres oberen zylindrischen Riemens in die Längsnut des Zahnradschafts fixiert. Die Außenringe der Lager werden in speziellen Vorsprüngen vollständig in die Sitze des Kurbelgehäuses eingepresst und zwischen dem Ring des Innenlagers und dem Vorsprung des Kurbelgehäuses werden Distanzstücke 41 platziert, die zum Einstellen des Zahneingriffs der Gänge des Getriebes. Der vordere Teil der Hauptantriebsritzelwelle ist im Kurbelgehäuse mit einer Gummistopfbuchse 42 abgedichtet. Das Abtriebsrad hat 38 Zähne, ist auf einer zylindrischen Nut zentriert und mit acht Schrauben am Differentialgehäuse 11 befestigt.

Das Differentialgetriebe ist im Kurbelgehäuse auf zwei Schrägkugellagern 38 montiert, verstärkt mit abnehmbaren Deckeln 10. Die Lager werden mit in die Buchsen eingeschraubten Formmuttern 37 und Festanschlägen 17 fixiert und eingestellt Seite und auf der anderen - zwei Vorsprünge; indem sie den Anschlag mit der rechten Seite der Mutter ansetzen, sorgen sie für eine Regulierung des Anziehens mit einer Genauigkeit von 1/24 Umdrehung.

Die Stopper sind mit den Lagerdeckeln 10 verschraubt 16. Jede der Abdeckungen ist mit zwei Schrauben am Achsantriebsgehäuse befestigt. Das Aufbohren der Lagergehäusedeckel und das Einschrauben für die Muttern 37 werden gleichzeitig im Kurbelgehäuse und den damit verschraubten Lagerdeckeln durchgeführt, weshalb diese Deckel nicht austauschbar sind.

Im Inneren des Differentialgehäuses sind auf dem Stift 13, der durch den Stift 8 im Gehäuse befestigt ist, zwei Satelliten 9 frei installiert, die Kegelstirnräder sind. Die Satelliten sind permanent mit zwei Halbachszahnrädern 39 im Eingriff, die mit ihren Bodenzapfen in den Aufnahmen des Differentialgetriebes zentriert sind. Die Halbachsgetriebe in den Buchsen und die Satelliten am Finger können sich frei drehen und bleiben verriegelt.

Die Hauptzahnräder sind vom Hypoidtyp mit Spiralzähnen. Beim Eingriff der Hypoidräder kommt es zu einem erheblichen gegenseitigen Gleiten der Oberflächen der ineinandergreifenden Zähne, begleitet von deren erhöhter Erwärmung, daher ist es für ein Hypoidgetriebe erforderlich, nur ein spezielles Hypoidschmiermittel mit einer hohen Filmfestigkeit zu verwenden . Das Übersetzungsverhältnis des Hauptgetriebes beträgt 4,22. Die Zahnräder sind werkseitig aufeinander abgestimmt und mit einer Nummer gekennzeichnet.

Durch die Wahl der Gesamtdicke der Distanzstücke 41 wird der erforderliche Abstand C (Einbaumaß 53,4 mm) bereitgestellt, der die richtige Relativlage der kämmenden Zahnräder bestimmt.

Wenn werksseitig ein Zahnradpaar eines Untersetzungsgetriebes ausgewählt ist, die Seriennummer des Zahnradpaares und der Korrekturwert für das Einbaumaß mit dem Vorzeichen oder um das die tatsächliche Kopfhöhe dieses Antriebszahnrads von der Nennhöhe abweicht Höhe des Kopfes ist an den Enden ausgebrannt. Vom Differenzial zu den Rädern wird das Drehmoment von zwei baugleichen Halbachsen 35 übertragen.

An den äußeren Enden der Halbachsen sind Flansche zur Befestigung der Bremstrommeln und Räder angebracht und an den inneren Enden sind Schlitze geschnitten, die beim Einbau der Halbachse in das Langloch der Halbachse eintreten Ausrüstung.

Die Innenringe der Lager 33 sind durch Sicherungsbuchsen 22, die im warmen Zustand fest auf dem Achswellenzapfen sitzen, auf den Achswellen fixiert. Auf der anderen Seite liegen die Ringe an den Druckbuchsen 28 an.

Die Außenringe der Halbachslager befinden sich in den Aufnahmen der Achsflansche und werden durch Platten 25, die bei der Montage von Bremsschilden 26 mit einer auf dem Schild vormontierten Radbremse mit Schrauben 32 am Kurbelgehäuse befestigt werden, fest fixiert . Mechanismus. Die Lagersitze der Achswellen werden mit Gummi- und Filzdichtungen 23 und 27 abgedichtet. Die Schmierung der Lager erfolgt mit einem in den Kanal des Kurbelgehäuseflansches eingeschraubten Deckelöler 24.

In der Nähe des Flansches der Achswelle ist ein konischer Riemen angebracht, um Öl von der Bremstrommel zur Innenfläche des Ölabweisers abzulassen, von wo es durch die Ablasslöcher in der Platte und dem Bremsschild ablaufen kann. An den über das Hinterachsgehäuse hinausragenden Flanschen der Achswellen sind die Bremstrommeln 29 und die Hinterradscheiben des Fahrzeugs mit Muttern befestigt.

Bei längerer Bewegung erwärmt sich das Getriebegehäuse durch den Betrieb der Hypoidräder auf 70-80°C. Um einen Druckanstieg im Kurbelgehäuse während der Erwärmung zu verhindern, ist eine Entlüftung vorgesehen, die den Kurbelgehäusehohlraum mit der Atmosphäre verbindet.

Leva Bösartige Fluter Leva Bösartige Fluter Das Alter: 29 Ruf: 3 Mit uns: 7 Jahre 8 Monate Das Alter: 26 Automobil: AZLK-21412, grau metallic, Bj. 1992

GAZ-2410, Ausgabe 1978, schwarz! Wo: Charkiw, Roganski-Bahn

Glück ist, wenn sie dich beneiden, aber sie können nicht scheißen!

MZMA 402: UZAM 1.5, BSZ, "SOLEX" 21081, Servolenkung, El. Schiebedach, Räder R18, LSD, 5 EL. VAZ-Getriebe, GP 3.8. Scheibe. Bremse "Im Kreis" und viele andere.

Leva Bösartige Fluter Leva Bösartige Fluter Das Alter: 29 Ruf: 3 Mit uns: 7 Jahre 8 Monate Das Alter: 26 Automobil: AZLK-21412, grau metallic, Bj. 1992

GAZ-2410, Ausgabe 1978, schwarz! Wo: Charkiw, Roganski-Bahn

Glück ist, wenn sie dich beneiden, aber sie können nicht scheißen!

MZMA 402: UZAM 1.5, BSZ, "SOLEX" 21081, Servolenkung, El. Schiebedach, Räder R18, LSD, 5 EL.VAZ-Getriebe, GP 3.8. Scheibe. Bremse "Im Kreis" und viele andere.

Leva Bösartige Fluter Leva Bösartige Fluter Das Alter: 29 Ruf: 3 Mit uns: 7 Jahre 8 Monate Das Alter: 26 Automobil: AZLK-21412, grau metallic, Bj. 1992

GAZ-2410, Ausgabe 1978, schwarz! Wo: Charkiw, Roganski-Bahn

Leva Bösartige Fluter Leva Bösartige Fluter Das Alter: 29 Ruf: 3 Mit uns: 7 Jahre 8 Monate Das Alter: 26 Automobil: AZLK-21412, grau metallic, Bj. 1992

GAZ-2410, Ausgabe 1978, schwarz! Wo: Charkiw, Roganski-Bahn

Leva Bösartige Fluter Leva Bösartige Fluter Das Alter: 29 Ruf: 3 Mit uns: 7 Jahre 8 Monate Das Alter: 26 Automobil: AZLK-21412, grau metallic, Bj. 1992

GAZ-2410, Ausgabe 1978, schwarz! Wo: Charkiw, Roganski-Bahn

Leva Bösartige Fluter Leva Bösartige Fluter Das Alter: 29 Ruf: 3 Mit uns: 7 Jahre 8 Monate Das Alter: 26 Automobil: AZLK-21412, grau metallic, Bj. 1992

GAZ-2410, Ausgabe 1978, schwarz! Wo: Charkiw, Roganski-Bahn

Nun, Sie werden wahrscheinlich keine neue kaufen, denn seit 1997 stellt sie niemand mehr her. Auf dem Basar werden Sie höchstwahrscheinlich einen gut gewaschenen und sandgestrahlten Gebrauchtwagen kaufen und in die ehrlichen Augen des Verkäufers schauen, der behauptet, das Getriebe sei neu aus den Lagern der UdSSR

Gebraucht zu nehmen ist eine Lotterie, denn Autos werden in der Regel nicht unterwegs zerlegt, dementsprechend kann der Zustand des Getriebes nur nach den Worten des Besitzers beurteilt werden, da ist schon die Ehrlichkeit des ehemaligen Besitzers des Autos fraglich.

Auch Reparaturen sind eine Frage. Ich hätte nie ein so verantwortungsvolles Gerät zur Reparatur gegeben, ohne Rückmeldung über den Master zu haben.

Nun, Sie werden wahrscheinlich keine neue kaufen, denn seit 1997 stellt sie niemand mehr her. Auf dem Basar werden Sie höchstwahrscheinlich einen gut gewaschenen und sandgestrahlten Gebrauchtwagen kaufen und in die ehrlichen Augen des Verkäufers schauen, der behauptet, das Getriebe sei neu aus den Lagern der UdSSR

Gebraucht zu nehmen ist eine Lotterie, denn Autos werden in der Regel nicht unterwegs zerlegt, dementsprechend kann der Zustand des Getriebes nur nach den Worten des Besitzers beurteilt werden, da ist schon die Ehrlichkeit des ehemaligen Besitzers des Autos fraglich.

Auch Reparaturen sind eine Frage. Ich hätte nie ein so verantwortungsvolles Gerät zur Reparatur gegeben, ohne Rückmeldung über den Master zu haben.

Hier ist fast jeder persönlich mit Reparaturen beschäftigt. Aber mit einem Getriebe würde ich nicht so laute Aussagen machen.

Es muss nicht nur demontiert, montiert und verändert, sondern auch justiert werden. Wenn kaneshno ein Indikatorgestell und Fähigkeiten für die Reparatur von Getrieben gibt, gibt es in der Tat viele Nuancen.

Sogar die Hersteller von Motoren-Getrieben geben manchmal das Gleiche an Spezialisten für Getriebe.

Er selbst gab einmal bei 40k an den Kessel 9. Dort heißen die Bauern Yura. Für den Preis sage ich gleich, dass es die Hälfte von dem kostet, was auf dem Basar verkauft wird, aber ich persönlich denke, dass es zuverlässiger ist. Es sei denn, das Hauptpaar ist natürlich nicht für eine Fehlgeburt. Wenn sie eine Tasche hat, dann wählen Sie zum Zerlegen etwas, das nicht getötet zu sein scheint, und geben Sie ihm mindestens diese Anpassung wieder. Waschen Sie die Innenseite der Brücke, füllen Sie sie mit einem normalen Getriebe und fahren Sie ohne sich um irgendetwas zu kümmern.

Verformung des Hinterachsträgers;

Verschleiß der Verzahnungen der Achswellen und Zahnräder;

unsachgemäße Ausrichtung, Verschleiß oder Beschädigung von Lagern und Zahnrädern.

Tritt das Geräusch beim Beschleunigen des Fahrzeugs auf, dann:

Differentiallager sind falsch eingestellt oder verschlissen;

beim Austausch der Zahnräder oder Lager des Hauptantriebs ist der Zahneingriff falsch eingestellt;

beschädigtes Radlager.

Wenn beim Abbremsen des Fahrzeugs Geräusche auftreten, dann:

der Eingriff der Hauptantriebsräder ist falsch eingestellt;

• Zu großes Spiel in den Lagern des Hauptantriebsritzels.

Wenn sowohl beim Beschleunigen als auch beim Abbremsen des Fahrzeugs Geräusche auftreten, dann:

die Lager des Hauptantriebsritzels sind abgenutzt oder beschädigt;

der Zahneingriff der Haupträder ist spielfrei.

Wenn das Geräusch beim Fahren in einer Kurve auftritt, dann:

der Eingriff der Ausgleichsräder ist falsch eingestellt;

die Zahnräder der Achswellen sind im Differentialgetriebe verklemmt;

Das Hinterachsgetriebe besteht aus mehreren Einheiten, hauptsächlich dem Hauptgetriebe und dem Differential. Der Achsantrieb ist ein Mechanismus, durch den das Übersetzungsverhältnis des Fahrzeuggetriebes erhöht wird. Was es ist, was es betrifft und wie die Wartung des reduzierten Getriebes durchgeführt wird, werden wir in diesem Artikel betrachten.

Schauen wir uns die Getriebevorrichtung genauer an, die aus zwei bereits erwähnten Teilen besteht. Die Hauptzahnräder sind in Einfach- und Doppelzahnräder unterteilt, die ein bzw. zwei Zahnradpaare haben, um das Motordrehmoment auf die Räder zu übertragen. Doppelte Hauptzahnräder sind zentral (einfache Konstruktion, größere Übersetzung, aber große Belastung der Systemelemente) und beabstandet (komplexer in der Konstruktion, aber effizienter, kompakter, ermöglicht dem Auto eine höhere Bodenfreiheit). Einzelne Hauptzahnräder sind:

- zylindrisch (Zahnräder in einer Ebene, maximaler Wirkungsgrad, Übersetzung 3,5-4,2);

- kegelrad (Zahnräder stehen senkrecht zueinander, wodurch das Design viel Platz beansprucht, hohe Effizienz);

- Schnecke (kompakt, leiser, aber geringer Wirkungsgrad, schwer herzustellen);

- Hypoid (leichter, kleiner und zuverlässiger übertragen die Triebwerkskräfte auf die Brücke, aber der Wirkungsgrad ist der durchschnittlichste der gegebenen Getriebearten).

Ein Differential ist ein Mechanismus, der das Drehmoment zwischen den Antriebsrädern und den Antriebsachsen verteilt. Das Differential unterstützt das Rutschen und Rutschen, indem es unterschiedliche Radgeschwindigkeiten verwendet.

Das Getriebe kann vor allem durch Lager aus Bronze ausfallen, diese befinden sich in Strümpfen, die am Getriebe selbst befestigt werden. Wenn ein solches Lager kaputt geht, werden die Strümpfe beschädigt und sie beginnen die Wellen zu verbiegen. Als Ergebnis dieser Biegung kann das Hauptzahnrad schief werden. Bei einer Schiefstellung kann es zu Brüchen in der Verzahnung oder Späne kommen, anschließend kann das Getriebe selbst klemmen, und wenn die Welle aus ihrer Position fliegt, droht sie das Getriebegehäuse zu brechen.

Die Ursache der Panne wird auch sein, dass das Öl nicht rechtzeitig in das Hinterachsgetriebe eingefüllt wurde, genauer gesagt sein Fehlen oder seine vorzeitige Erneuerung. Getriebeöl wird normalerweise alle 35.000 Kilometer gewechselt.

Es ist sehr leicht, eine Getriebestörung zu bemerken, bei Kurvenfahrten, einer starken Verzögerung oder im Gegenteil einer Beschleunigung treten regelmäßig Geräusche im Bereich der Hinterachse auf... Die Reparatur des Hinterachsgetriebes in Eigenregie ist nicht so schwierig. Betrachten wir es am Beispiel eines klassischen VAZ-Autos. Der erste Schritt besteht darin, das Getriebeöl aus dem Hinterachsgetriebe abzulassen. Während das Öl aus dem Gehäuse abläuft, trennen wir die Propellerwelle.

Der nächste Schritt besteht darin, die Achswellen zu demontieren und dafür bauen wir zunächst die Hinterräder und Bremstrommeln aus. Dann lösen wir die Schrauben, die das Getriebe mit der Brücke befestigen. Beim Einbau eines neuen Getriebes verwenden wir ein Dichtmittel und vergessen die Kartondichtung nicht. Füllen Sie das Getriebe mit Öl. Der Getriebeflansch muss genau anliegen, ebenso die Lager.

Die Anordnung des Hinterachsgetriebes selbst ist nicht so kompliziert, und vor allem bei Fahrzeugen mit Heckantrieb findet sich eine Hypoid-Optik. Die ganze Schwierigkeit liegt darin, dass es beim Ausbau der Bremstrommeln zu Rostproblemen kommen kann und an manchen Stellen das Metall sehr stark drücken kann. Aber brachiale männliche Macht und ein paar Tools werden dieses Problem leicht lösen.

Wenn Sie selbst ein neues Getriebe kaufen, sollten Sie beim Kauf darauf achten, dass die gleichen Modelle ganz unterschiedlich kosten können. Dieser Unterschied liegt in nur zwei Buchstaben OP (allgemeines Schott). Dies bedeutet, dass eine Werksprüfung einen Defekt ergab, und dann ging die Mechanik an die Spritzwand und ist jetzt in einwandfreiem Zustand, wird jedoch zu einem reduzierten Preis verkauft.

Das Hinterachsgetriebe wird in Fällen eingestellt, in denen es Sie mit einem charakteristischen Brummen zu stören begann, das bereits bei einer Geschwindigkeit von 30 Stundenkilometern (bei KamAZ bis zu 80 Stundenkilometern) zu hören ist. Der Grund kann durch große ständige Überlastungen des Autos oder durch ständiges Fahren mit Anhängern oder durch gewöhnliche mechanische Schäden auftreten. Daher ist Ihre nächste Reaktion eine visuelle Überprüfung des Geräts.

Wellendichtringe und -flansche, Lager, Satelliten (ein sternförmiges Element im Differential) und deren Achsen - all das wird ausgebaut und inspiziert, bei Verschleiß ändert es sich. Wie all diese Teile aussehen sollen, können Sie im Fahrzeughandbuch nachfragen, wenn Sie sie noch nicht in den Händen halten mussten. Für VAZ ist der Ersatz günstig, wenn Sie ein ausländisches Auto aufgenommen haben, schauen Sie sich zuerst in den aktuellen Preislisten um.

Nachdem nun alle Teile einzeln geprüft wurden und als funktionstüchtig gelten, beginnen wir mit der Montage des Getriebes. Das Antriebszahnrad geht zuerst dazu - eine Einstellscheibe, eine Distanzhülse mit Lagern, ein Flansch. Jetzt müssen Sie die Mutter mit einem gewissen Kraftaufwand anziehen, dazu können Sie einen speziellen Schlüssel mit eingebautem Dynamometer verwenden, wenn keiner vorhanden ist, müssen Sie ständig einen Messhebel mit einem Stahlmesser verwenden. Jene. Jeder Millimeter des Hebelweges muss von einer Druckmessung mit Hilfe eines Stahlmessers begleitet werden, es ist mühsam, aber hier ist Vorsicht und Genauigkeit erforderlich. Die Mutter muss 1 Newton . angezogen werden... In diesem Fall muss der Flansch befestigt werden, er wird mit einem speziellen Schraubenschlüssel mit Distanzstücken befestigt, der nur für die Nuten dieses Flansches geeignet ist.

Jetzt setzen wir das angetriebene Zahnrad an seinen rechtmäßigen Platz, d.h. in das Differentialgehäuse und ziehen Sie die Schrauben fest. Nun beginnt die direkte Einstellung des Umkehrspiels. Nachdem alles installiert ist, werden die Muttern bis zum minimalen Anschlag angezogen und das angetriebene Zahnrad dreht sich. Danach schauen wir, ob es ein leichtes Spiel hat, dafür schwenken wir es von einer Seite zur anderen. Das Spiel sollte sein, aber klein! Dies ist eine Art Reserve zum Aufheizen des Getriebes während der Fahrt, damit nichts platzt.

Nun zur letzten Etappe. Wir überprüfen den Abstand zwischen den Schrauben, die die Muttern halten, die wir kürzlich angezogen haben. Verwenden Sie einen Messschieber, wir brauchen genaue Zahlen. Nachdem wir den Abstand gemessen haben, nähern wir uns von der anderen Seite der Ebene und ziehen nun die Muttern an, vorzugsweise um den gleichen Betrag, beispielsweise um 1 Nut. Wir messen noch einmal den Abstand zwischen den Bolzen, er sollte sich um einen kleinen Betrag von ca. 1,5-2 mm verändert haben. Wenn dies der Fall ist, müssen Sie das Getriebe auf Spiel überprüfen. Es ist wichtig, dass es so bleibt, wie wir es gerade konfiguriert haben. Damit ist die Anpassung abgeschlossen.

Betrachten Sie als Beispiel die Parameter und das Montageverfahren für das Hinterachsgetriebe des Moskwitsch-2140-Autos.

Haupteinstellungen. Das Einbaumaß C - der Abstand vom Ritzelende zur Differentialachse - beträgt theoretisch 53,4 mm. Wenn jedoch ein Paar an einer Steuermaschine ausgewählt wird, um einen korrekten Kontakt an den Zähnen zu gewährleisten und gleichzeitig einen geräuscharmen Betrieb des Getriebes zu erhalten, werden das angetriebene und das treibende Zahnrad entlang ihrer Achsen bewegt. Damit wird das theoretische Einbaumaß verletzt und seine erste Änderung (Abweichung) eingeführt.

Außerdem ist die Höhe des Ritzelkopfes unterschiedlich (innerhalb der Toleranz) und daher wird nach der Messung seiner Nennhöhe eine zweite Korrektur vorgenommen. Die Summe dieser beiden Korrekturen wird vom Elektrographen an den Enden der Antriebs- und Abtriebsräder als generelle Korrektur des theoretischen Einbaumaßes C erfasst.

Wenn die Korrekturzahl ein "+"-Zeichen hat, muss sie von der Größe 53,4 mm abgezogen werden, wenn das "-"-Zeichen, dann addieren. Das Ergebnis ist das Nennmontagemaß des Paares. Die zulässige Abweichung kann 0,05 betragen. 0,02 mm.

Das seitliche Spiel zwischen den Zähnen eines Paars von Gegen- und Abtriebsrädern ist aufgrund von Temperaturänderungen, die während des Betriebs der Einheit auftreten, für die richtige Lage der Berührungsstelle der Zähne und aufgrund des Auftretens von geometrischen Fehlern erforderlich Parameter bei der Bearbeitung von Verzahnungen. Bei den Hauptzahnrädern sollte das seitliche Spiel, normal zum Zahnprofil des angetriebenen Zahnrads gemessen, 0,08 betragen. 0,17 mm. Für jedes einzelne Zahnradpaar sollte die Differenz zwischen größtem und kleinstem Spiel jedoch 0,08 mm nicht überschreiten. Der Unterschied im seitlichen Spiel zweier benachbarter Zähne sollte nicht mehr als 0,04 mm betragen.

Die Vorspannung der Ritzellager entsteht durch die beim Anziehen der Ritzelmutter auftretende Axiallast und wird durch eine Distanzhülse und Passscheiben reguliert, die zwischen den Innenringen des vorderen und hinteren Lagers eingebaut werden.

Die Messung des Reibungsmoments erfolgt nach Verdrehen des Antriebszahnrads um 8,10 Umdrehungen, die erforderlich sind, um die Laufflächen der Lager von der Schmierung zu befreien und einen Betriebszustand zu erreichen. Sie können das Reibungsmoment mit einem Spezialwerkzeug oder einem Drehmomentschlüssel oder von Hand überprüfen, indem Sie den Flansch, der an der Verzahnung des Antriebsrads montiert ist, drehen; Es sollte jedoch ein gewisser Widerstand gegen die Drehung zu spüren sein, ohne dass die Hand übermäßig gespannt wird.

Montage des Getriebes. Es muss in dieser Reihenfolge durchgeführt werden:

1. Drücken Sie die Außenringe der vorderen und hinteren Lager ohne Unterlegscheiben mit Dornen unter einer Presse oder Hammerschlägen in das Getriebegehäuse.

2. Drücken Sie den Innenring des hinteren Lagers mit einem Dorn unter einer Presse oder Hammerschlägen auf das Ritzel.

3. Setzen Sie das mit dem Innenring des hinteren Lagers zusammengebaute Antriebsrad in das Kurbelgehäuse ein, setzen Sie den Innenring des vorderen Lagers auf und montieren Sie das Kurbelgehäuse auf einem Ständer mit dem Anschlag des Antriebsradendes auf einem Ständer mit einem Kupfer- oder bronzene Spitze. Setzen Sie die Schleuderscheibe auf. Mit einem Dorn und einem Hammer auf den Propellerwellen-Montageflansch drücken, die Unterlegscheibe auflegen und die Mutter bis zum Anschlag anziehen, dabei das Axialspiel des Antriebszahnrades wählen (das Zahnrad sollte sich drehen, wenn etwas Handkraft auf den Flansch ausgeübt wird ).

Reis. 154. Ermittlung des Einbaumaßes A im Getriebegehäuse: 1 - Kontrolldorn, 2 - Mikrometerständer, 3 - Stützhülse

4. Montieren Sie die Differentiallagerdeckel gemäß den Markierungen, nachdem Sie zuvor einen Kontrolldorn 1 eingesetzt haben (Abb. 154). Ziehen Sie die Schrauben der Differentiallagerdeckel mit einem Drehmoment von 68,75 N * m an, dann messen Sie mit einem Mikrometerständer 2, der am Ende des Antriebsrads bewegt wird, den Abstand b zum Dorn. Entfernen Sie die Differentiallagerdeckel, nehmen Sie den Dorn und das Ritzel heraus, drücken Sie den hinteren Lageraußenring heraus.

Vom Einbaumaß A, das sich aus der Summe der Maße a und b ergibt, das Nenn-Einbaumaß C abziehen. Die Differenz der beiden Maße A und C ergibt die Größe des benötigten Unterlegscheibenpakets, das im Kurbelgehäuse unter . verbaut werden muss der Außenring des hinteren Lagers.

Nach dem Einbau des ausgewählten Dichtungspakets in das Kurbelgehäuse den Außenring des hinteren Lagers erneut einpressen.

5. Setzen Sie das Ritzel mit der darauf montierten Teleskop-Steuerhülse in das Kurbelgehäuse ein. Montieren Sie das Kurbelgehäuse auf dem Montagewerkzeug und legen Sie das Ende des Ritzelrads gegen den Ständer.

6. Mit einem Dorn leichte Hammerschläge ausführen, um die Steuerhülse nicht abzuschlagen, den Innenring des vorderen Lagers auf das Antriebsrad drücken, die Schleuderscheibe auflegen und den Gelenkwellen-Montageflansch aufdrücken. Setzen Sie die Unterlegscheibe auf und ziehen Sie die Mutter fest, wobei Sie ein solches Moment anwenden, dass nach dem Drehen des Antriebszahnrads von 8 bis 10 Umdrehungen das Widerstandsmoment gegen seine Drehung (Vorspannung) innerhalb von 1,5 liegt.3,5 N * m Das Ritzel aus dem Kurbelgehäuse ziehen.

7. Entfernen Sie die Inspektions-Teleskophülse. Messen Sie den Höhenunterschied zwischen dem Teleskop- und dem Arbeitslager-Distanzstück mit einer Mikrometerschraube oder einer Anzeige mit einem Ständer: Dies ist die Größe des Pakets von Unterlegscheiben, die zusammen mit dem Distanzstück auf dem Antriebsrad zwischen den Innenringen des montiert werden müssen vordere und hintere Lager.

8. Das Ritzel mit der Distanzhülse und den darauf montierten Einstellscheiben in das Kurbelgehäuse einsetzen und wieder am Montagewerkzeug montieren. Innenring des vorderen Lagers aufpressen, Schleuderscheibe auflegen, Gelenkwellen-Befestigungsflansch aufpressen.

9. Legen Sie die Unterlegscheibe auf und ziehen Sie die Mutter mit einem Drehmomentschlüssel fest (Anzugsdrehmoment 145.160 N * m). Prüfen Sie die Vorspannung der Ritzellager und prüfen Sie unbedingt noch einmal das Einbaumaß. Entsprechen sie nicht den angegebenen Maßen, müssen die entsprechenden Maße der Beilagenpakete angepasst werden.

10. Nach endgültiger Einstellung der Vorspannung und des Einbaumaßes Ritzelmutter abschrauben und Flansch abnehmen. Den Wellendichtring des Antriebsritzels mit einem Dorn bis zum Anschlag eindrücken. Vor dem Einpressen muss der Wellendichtring mit Motoröl geschmiert werden. Flansch montieren, aufschrauben und abschließend die Mutter mit einem Drehmomentschlüssel (Anzugsdrehmoment 145.160 N * m) festziehen, nachdem eine Unterlegscheibe darunter gelegt wurde.

11. Das maximal zulässige Axialspiel des Antriebsrades während des Betriebs des Fahrzeuges sollte 0,15 mm nicht überschreiten, es kann durch Reduzierung des Passscheibenpakets zwischen Distanzhülse und Innenring des vorderen Lagers eingestellt werden. Ändern sich die Lager nicht, sollte deren Vorspannung einem Reibmoment von 0,5 N * m entsprechen.

12. Drücken Sie das Abtriebsrad mit einem Holz- oder Gummihammer auf das Getriebe des montierten Differentials.

13. Montieren Sie das montierte Getriebegehäuse auf eine Werkbank oder in einen Schraubstock.

14. Das Differential in die Gehäusesitze einbauen und die Lagerdeckel aufschrauben. Mit einer in der Zahnstange befestigten Anzeige den Schlag des Endes des angetriebenen Zahnrads prüfen (zulässiger Schlag 0,08 mm).

15. Ziehen Sie die Lagerdeckelschrauben mit einem Drehmomentschlüssel fest, Anzugsdrehmoment 68, 75 N * m. Anschließend die Einstellmuttern mit einem Spezialschlüssel ohne Kraftaufwand anziehen und die Position des Abtriebszahnkranzes so einstellen, dass das seitliche Spiel zwischen den Zahnrädern Zähne war 0,10. 0,15 mm.

Bei der Überprüfung des seitlichen Spiels des Hauptzahnrades sollte der Anzeigeschenkel auf dem Zahn des Abtriebszahnrades nahe dem äußeren Ende in einer Richtung senkrecht zu dessen Seitenfläche aufliegen und gleichzeitig das Antriebszahnrad arretiert werden.

Beim Drehschwenken des Abtriebsrades in beide Richtungen sollte die Lücke auf der Anzeige 0,10 betragen. 0,15 mm.

Die Einstellmuttern müssen so angezogen werden, dass sich der Abstand zwischen den beiden Deckeln der geteilten Stützen, gemessen an den oberen Punkten, um 0,10 vergrößert. 0,15 mm. Um die Position des Kronenrades des Abtriebsrades nicht zu verändern, ziehen Sie die beiden Einstellmuttern mit der gleichen Bewegung, aber gegenläufig an.

Das seitliche Spiel sollte 0,08 betragen. 0,17 mm an jedem Zahnradzahn. Der Unterschied im seitlichen Spiel zweier benachbarter Zähne sollte nicht mehr als 0,04 mm betragen, der größte Unterschied im seitlichen Spiel für ein Zahnradpaar beträgt 0,08 mm.

Der Nachdruck von Materialien dieser Site ist untersagt.

Hinterachsreduzierer ist eine mechanische Hypoidvorrichtung, bei der ein Schaft (Antriebszahnrad) vorhanden ist und sich die Ebene des angetriebenen Zahnrads schneidet, wodurch durch Winkeltransformation ein Drehmomentcharakter erzeugt wird.

Um solche Aktionen durchzuführen, benötigen wir: ein starkes Gewinde, einen Drehmomentschlüssel, Einstellringe, feines Schleifpapier und einen Messschieber.

Tritt bei einer Geschwindigkeit von mehr als 30 km/h ein Brummen auf, muss das Getriebe eingestellt werden. Der Grund für diesen Ausfall des Geräts ist in der Regel der längere Betrieb des Autos unter schwierigen Bedingungen. Ständige Überlastung, Fahren mit Anhänger.

Anfänglich zur Prüfung erforderlich Reduzierstück... Es ist notwendig, alle Elemente zu bürsten und in Kerosin zu waschen. Bei sichtbaren Mängeln (Beschädigung der Verzahnung) muss das beschädigte Teil unbedingt ausgetauscht werden. Schauen Sie sich die Kanten oben an den Zähnen und die Arbeitsfläche an - sollten scharf sein. Bei Krümmungen und Kerben lohnt es sich, das Hauptpaar zu wechseln. Kleinere Mängel werden mit feinem Schleifpapier beseitigt und später poliert.

Bei der Getriebemontage die Distanzhülse, eine neue Flanschmutter und einen Bund montieren. Wenn das Gerät in ein altes Kurbelgehäuse eingebaut ist, berechnen Sie die Änderung der Anzeigen des Antriebsrads, des Einstellrings. So ermitteln Sie den Unterschied in der Dickenabweichung zwischen dem neuen und dem alten Modell. Solche Bezeichnungen sind mit Markierungen "-", "+" gekennzeichnet, die Maßeinheit ist Hundertstel mm, die Daten befinden sich auf der Welle am Antriebsrad. Die Sitze unter den Lagern reinigen wir mit einem feinen Schleifpapier, es sollte sich ein Gleitsitz bilden. Dann pressen wir die Außenringe der Lager in das Kurbelgehäuse. Den Innenring am hinteren Lager in das Kurbelgehäuse einbauen. Nun wird der Flansch vom Antriebsrad, der Innenring des vorderen Lagers mit einer Mutter gesichert, bis zu einem Moment von 1 kgf.m.

Wir bauen das Kurbelgehäuse mit einer Wasserwaage in horizontaler Position ein. Um das Format des Spaltes zwischen Platte und Rundstab, der in das Lagerbett eingelegt wird, zu verdeutlichen, verwenden wir einen Flachfühler. Der resultierende Unterschied spiegelt die Dicke des Einstellrings selbst wider. Wir verwenden ein Rohrstück, das als Dorn geeignet ist. Montieren Sie den Einstellring auf der Welle. Wir montieren die Welle selbst im Kurbelgehäuse. Wir formen die Teile in folgender Reihenfolge: eine Distanzhülse und ein Innenring aus dem vorderen Lager, dann ein Bund, ein Antriebszahnradflansch. Mit einem Drehmomentschlüssel ziehen wir die Mutter mit einem Drehmoment von 12 kgf.m an. Wir wickeln einen starken Faden fest um den Hals des Flansches und haken einen Dynamometer daran ein. Wir ermitteln also das an der Antriebswelle gebildete Rollmoment. Der Flansch sollte sich mit einer Kraft von bis zu 9,5 kgf drehen, wenn neue Lager eingebaut werden. Ist dies nicht der Fall, Mutter festziehen.

Das Anzugsdrehmoment sollte 26 kgf.m nicht überschreiten. Andernfalls müssen Sie das Getriebe selbst zerlegen und die Distanzhülse ersetzen. Das Kurbelgehäuse mit Lagern in das Differentialgehäuse einbauen. Der Lagerdeckel ist mit Schrauben befestigt. Bei axialem Spiel an den Zahnrädern der Achswellen einen dickeren Stellring verwenden. Die Halbachsgetriebe müssen fest sitzen. Hier können Sie einen Stahlschlüssel (3 mm dick) verwenden.

| Video (zum Abspielen anklicken). |

Stellen Sie dann die Spannung der Differentiallager ein, die Lücke im Hauptpaar. Um den Abstand an den Abdeckungen zu überprüfen, verwenden Sie einen Messschieber. Wir ziehen die zweite Mutter bis zum Anschlag fest. Dieser Spalt zwischen den Abdeckungen wird um 0,1 Millimeter etwas größer. Bei der Drehung der ersten Mutter wird e der Spalt in Eingriff gebracht. Ein leichtes Klappern der Zähne geht mit einer korrekten Reparatur einher. Dann werden beide Muttern angezogen, die Maschenweite im Eingriff wird überwacht. Ziehen Sie die Muttern an, bis der Abstand zwischen den Abdeckungen nicht mehr als standardmäßig 0,2 Millimeter beträgt. Dann wird das angetriebene Zahnrad drei Umdrehungen gedreht, wobei das Spiel im Eingriff jedes Zahnpaares überprüft wird. Wir montieren die Sicherungsbleche.