Die Einstellung der Vorderachse des niva ist eine der Schlüsseloperationen, die für komfortables und störungsfreies Fahren auf Straßen jeder Qualität sorgt.

Die Notwendigkeit, die Elemente der Vorderachse einzustellen, wird durch das Vorhandensein von Geräuschen und Vibrationen beurteilt, die in verschiedenen Betriebsmodi des VAZ 21214 auftreten. Somit können bedingte akustische Zeichen in zwei Gruppen eingeteilt werden: • ständig registriert;

• Behoben beim Bremsen mit Verbrennungsmotor oder beim Beschleunigen.

Die Geräusche können ihrer Natur nach ähneln: • Heulen (Abnutzung des Hauptpaares); • Knirschen, "Trolleybus"-Brummen (Zerstörung oder Einschleppen der Schaftlager, lose Mutter der Antriebswelle, Achswellenlager, falsche Einstellung der Zahnräder des Hauptgetriebes); • Intermittierendes "Scheuern" (Differenzlager).

Die Komplexität der Diagnose liegt in diesem Fall in der Fülle von Fremdgeräuschen, die von anderen Fahrzeugteilen abgegeben werden.

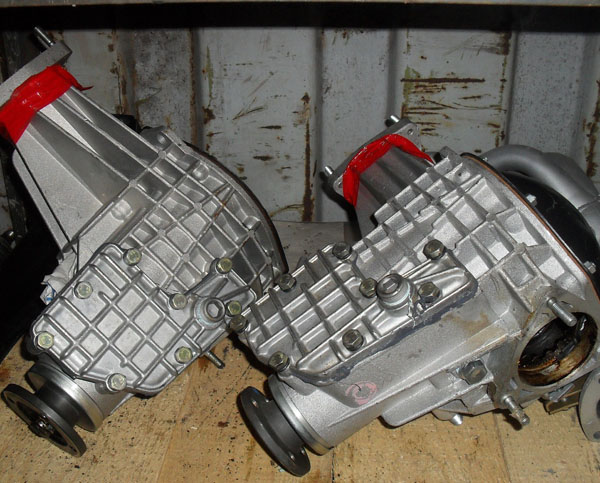

Zur Durchführung von Einstellarbeiten an der Vorderachse bietet der Hersteller spezielle Abzieher, Dorne und Vorrichtungen an. Aufgrund ihrer begrenzten Verbreitung und ihrer hohen Kosten ist ihre Anwesenheit jedoch nicht erforderlich, obwohl es wünschenswert ist, Zeit und Genauigkeit beim Abstimmen zu sparen. Da die Hauptteile des RPM ähnlichen Elementen des REM entsprechen, wird die Übereinstimmung der technologischen Freigaben und des Verfahrens zur Durchführung von Reparaturarbeiten nachvollzogen.

Der Hauptphase geht die Vorbereitung voraus, einschließlich: 1. Ablassen des Öls aus dem RPM durch das Ablassloch;

2. Lösen der Propellerwelle mit einem Schlüssel 13

3. Entfernen des rechten Radantriebs.

4. Demontage des unteren Kugelgelenks auf der linken Seite.

5. Entfernen der Aufhängungsstreben.

6. Getriebe mit Anschlag aus den Halterungen rechts und links abnehmen.

Es folgt die Demontage des Getriebes, die gründliche Reinigung der Oberflächen von Schmutz und Fett und die Fehlersuche an den Komponenten.

Zur Durchführung der Operation wird das Originalgerät A.95690, Dorn A.70184 oder ein nach Zeichnung hergestelltes Analog verwendet.

Die Sitzebene des Kurbelgehäuses ist so positioniert, dass sie eine horizontale Position einnimmt. Anschließend wird auf dem Lagerbett eine absolut ebene Metallstange montiert. Der Abstand von der Stange zum Dorn wird gemessen, indem Einstellringe aus einem Satz in 0,05er Schritten in den Spalt unter der Stange eingesetzt werden. Der gemessene Wert (Unterseite des Kurbelgehäuses) stimmt mit der auf das Ritzel angewendeten Korrektur überein. Beim Wiederzusammenbau der Baugruppe wird empfohlen, den Standardabstandshalter zu entsorgen, um eine erneute Reparatur zu verhindern. Stattdessen eignet sich eine nicht verformbare Stahlhülse mit einer Länge von 48 mm (mit einem Rand ggf. kürzen).

Beim Drehen kontrollieren die Teile die Kraft beim Drehen des Getriebes (sollte 157-196 N · cm betragen), bei Lagern mit Laufleistung gilt ein Drehmoment von 39,2 - 58,8 N · cm. Die Verwendung eines proprietären Dynamometers 02.7812.9501 ist optional.

Eine akzeptable Genauigkeit wird von einem Haushaltsstahlwerk bereitgestellt. Wickeln Sie beim Arbeiten ein Ende einer 1 m langen Schnur um den Flansch und befestigen Sie das andere an der Waage. Sichern Sie das Drehmoment, indem Sie das Gerät in eine senkrechte Richtung ziehen. Neue Lager sollten also 7-9 kg und mit Laufleistung 2-3 kg liefern.

Lesen Sie dazu Reparatur und Einstellung des Getriebes der Vorder- und Hinterachse

Dabei werden die Stützscheiben durch neue ersetzt – dicker als zuvor. Eine Auswahl von 7 Standardgrößen mit einer Schrittweite von 0,05 mm im Bereich von 1,8-2,1 mm. Unterlegscheiben Material - Bronze oder Stahl. In diesem Fall sind die Zahnräder fest eingebaut, können jedoch manuell gedreht werden.

Das seitliche Spiel und die Lagervorspannung werden gemäß Anleitung mit dem Werkzeug A.95688 / R eingestellt.

In Ermangelung eines Messschiebers mit geeigneter Größe wird die vorgegebene Funktion erfüllt.

Um die erforderliche Vorspannung zu gewährleisten, wird zu Beginn und am Ende des Anziehens der Abstand zu den Lagerdeckeln erfasst. Die erforderliche Differenz zwischen den Werten beträgt 0,2 mm.

Das seitliche Spiel wird eingestellt, indem das angetriebene Zahnrad bis zum Verschwinden auf das vordere gebracht wird. Anfänglich ist eine der Muttern in einer freien Position, die andere (Arbeits-) ist angezogen. Nach Beseitigung des Spalts die Ködermutter allmählich anziehen, bis sich die Backen des Bremssattels um 0,1 mm auseinander bewegen. Die Spieleinstellung stoppt, wenn ein leichtes Klopfen der Zähne auftritt. Anschließend werden beide Muttern gleichmäßig auf 0,2 mm angezogen. Die Richtigkeit der durchgeführten Arbeit wird durch ein gleichmäßiges Spiel an jeder Position der Zahnräder bestätigt.

VIDEO

Die Hinterachslagerung, das Seitenspiel und die Lage der Aufstandsfläche im Zahneingriff des Hauptpaares sind werkseitig eingestellt und müssen im Betrieb in der Regel nicht eingestellt werden. Ihre Einstellung ist nur nach Achsspant und Austausch von Teilen sowie bei stark abgenutzten Lagern erforderlich. Das durch den Zahnverschleiß vergrößerte seitliche Spiel im Eingriff des Hauptrades wird durch die Nachstellung nicht verringert, da dies zu einer Störung des Eingriffs und in der Folge zu erhöhten Geräuschen der Hinterachse bzw zum Bruch der Zähne. Spiel in Kegellagern wird eliminiert, ohne die gegenseitige Position der angetriebenen und treibenden Zahnräder zu stören.

Vorspannung des Antriebsritzels einstellen

Die Notwendigkeit einer Lagereinstellung kann durch das Vorhandensein von Axialspiel im Ritzel festgestellt werden.Das Axialspiel wird bei abgeklemmter Gelenkwelle mit einem Anzeiger mit einem Teilungswert von maximal 0,01 mm gemessen, während der Flansch in axialer Richtung bewegt wird. Dabei sollte der Anzeigeschenkel parallel zur Ritzelachse am Flanschende anliegen.

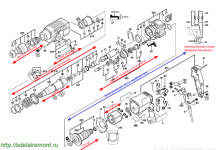

Reis. 5.32. Hinterachse mit Banjoträger mit separatem Getriebe (Mittelteil): 1 - Mutter; 2 - Antriebszahnradflansch; 3 - Manschette; 4, 6, 11 - Lager; 5 - Ring; 7 - der Einstellring; 8 - Getriebegehäuse; 9 - Antriebsrad; 10 - Differenzial; 12 - Halbachse; 13 - Dichtung; 14 - Schlossplatte; 15 - Kurbelgehäuse; 16 - Differentiallagermutter; 17 - Differentiallagerdeckel; 18 - Öleinfüllschraube; 19 - angetriebenes Zahnrad; 20 - Verschnaufpause

Die Justierung muss wie folgt durchgeführt werden:

- Mutter 1 abschrauben und abschrauben, Flansch 2, Wellendichtring 3 und Innenring des Lagers 4 entfernen;

- den Einstellring 5 durch einen neuen ersetzen, dessen Dicke geringer sein sollte als der Wert des Axialspiels zuzüglich 0,05 mm, wenn das Fahrzeug weniger als 1000 km gefahren ist, oder 0,01 mm, wenn das Fahrzeug hat mehr als 10.000 km zurückgelegt;

- Setzen Sie den inneren Lagerring, einen neuen Wellendichtring, Flansch ein und ziehen Sie die Mutter mit einem Drehmoment von 160-200 N · m (16-20 kgf · m) an, dann prüfen Sie die Leichtgängigkeit des Antriebsrades. Wenn zum Drehen des Antriebszahnrads mehr Kraft erforderlich ist als vor der Einstellung, muss der Einstellring ersetzt werden, indem seine Dicke um 0,01-0,02 mm erhöht wird.

Nach Abschluss der Einstellung der Lagervorspannung die Mutter mit einem Drehmoment von 160-200 N·m (16-20 kgf·m) anziehen, bis der Schlitz in der Mutter mit der Bohrung für den Splint übereinstimmt. Die Mutter darf nur so angezogen werden, dass die Bohrung für den Splint mit dem Schlitz der Mutter übereinstimmt, da sich sonst durch ungenügendes Anziehen der Innenring des Außenlagers verdrehen, den Stellring verschleißen und dadurch vergrößern kann das Axialspiel der Lager. Beim Anziehen der Flanschmutter muss das Antriebsrad gedreht werden, um die Rollen richtig in die Lager einzubauen.

Nach der Einstellung muss die Erwärmung der Lager nach 20–30 Minuten Fahrt mit einer Geschwindigkeit von 60–70 km/h überprüft werden. In diesem Fall sollte die Erwärmung des Kurbelgehäusehalses 95 ° C nicht überschreiten (Wasser, das auf den Hals gelangt, sollte nicht kochen). Reduzieren Sie die Vorspannung, wenn es zu heiß wird.

Passen Sie die Vorspannung beim Austausch der Lager des Antriebsrads und des Hauptrads in der folgenden Reihenfolge an:

- es ist notwendig, die Position des Antriebszahnrads durch Auswahl des Einstellrings 7 (siehe Abb. 5.32) einzustellen, wobei die Größe (109,5 ± 0,02) mm zu beachten ist - der Abstand zwischen der gemeinsamen Achse der Seitenräder und dem Ende des Antriebszahnrad neben dem Einstellring 7;

- durch Auswahl des Einstellringes 5 die Lagervorspannung des Antriebsrades einstellen. Bei korrekter Einstellung sollte das Drehwiderstandsmoment des Antriebsrads im Bereich von 150-200 N·m (15-10 kgf·cm) für neue Lager oder 70-100 N·m (7-10 kgf·cm) liegen. cm) für Betriebslager. Liegt das Drehwiderstandsmoment der Lager im normalen Bereich, muss die Mutter verstiftet werden, ansonsten muss die Einstellung wiederholt werden. In diesem Fall muss, wenn das Drehwiderstandsmoment geringer als das erforderliche ist, die Dicke des Einstellrings verringert werden, und wenn es höher ist, muss ein Ring mit größerer Dicke gewählt werden.

Nach dem Einstellen der Vorspannung der Lager ist es erforderlich, die Differentialbaugruppe in die Achse einzubauen und die Vorspannung der Differentiallager und das seitliche Spiel im Zahneingriff der Achsantriebsräder einzustellen.

Einstellung von Differentiallagervorspannung und Seitenspiel im Zahneingriff und Achsantrieb

Einstellung ohne Lagerwechsel.

Um die Lager einzustellen, müssen Sie:

- Achswellen, Kurbelgehäusedeckel und Deckeldichtung entfernen (bei einteiliger Hinterachse);

- Achswellen ausbauen und Getriebe vom Achsgehäuse abnehmen (bei Hinterachse mit Hohlkehle);

Reis. 5.33. Überprüfung des Axialspiels in den Differentiallagern (Banjoachse)

Vor dem Ausbau reinigen wir das Getriebe von Schmutz. Wir montieren das zerlegte Getriebe auf der Werkbank.

Lösen Sie die acht Muttern, mit denen die Frontabdeckung am Getriebegehäuse befestigt ist, mit einem 10-er Schraubenschlüssel.

Lösen Sie mit dem Kopf "10" die Befestigungsschraube des Sicherungsblechs des linken Lagerdeckels des Differentialgetriebes ...

... und entfernen Sie die Platte.

Lösen Sie mit dem Kopf "19" die vier Muttern, mit denen die Lagerdeckel des Differentialgetriebes befestigt sind.

… Entfernen Sie den Deckel des linken Lagers des Differentialgetriebes.

Um den rechten Lagerdeckel zu entfernen, schrauben Sie die Schraube in das Loch zur Sicherung des Schlossblechs ...

... und durch Ziehen am Bolzen die Abdeckung entfernen.

Wir nehmen die Einstellmuttern heraus.

Entfernen Sie die Differentialgetriebebaugruppe mit dem angetriebenen Ritzel des Achsantriebs.

Der Ausbau des Abtriebsrades und die Demontage des Differenzials des Vorderachsgetriebes erfolgen analog zu den entsprechenden Arbeiten, die im Abschnitt Hinterachsgetriebe zerlegen beschrieben sind.

Entfernen Sie den Ölabweiser vom Antriebsradschaft.

Wir nehmen den Innenring des hinteren Lagers des Ritzel mit Käfig und Rollen heraus.

Wir nehmen das Antriebsrad mit Innenring, Käfig, Distanzhülse und vorderen Lagerrollen heraus.

Schlagen Sie mit einem Hammer auf den Stempel, schlagen Sie den Außenring des vorderen Lagers aus ...

Ebenso den Außenring des hinteren Lagers demontieren.

... mit dem Kopf "10" die acht Schrauben seiner Befestigung lösen.

... und eine Dichtung.

Technischen Zustand der Teile prüfen, siehe Abschnitt Hinterachsgetriebe zerlegen. Außerdem prüfen wir den Zustand der Lager der Gehäuse der Innenscharniere der Antriebe. An den Sitzen des Getriebegehäuses dürfen keine Risse oder Gebrauchsspuren vorhanden sein. Wir ersetzen die verschlissenen und beschädigten Teile durch neue.

Pressen Sie die neuen Außenringe der Ritzellager mit geeigneten Rohrstücken.

Die Montage und Einstellung des Vorderachsgetriebes erfolgt ähnlich wie im Abschnitt Demontage des Hinterachsgetriebes beschrieben.

Normalerweise muss das Vorderachsgetriebe bei Austausch oder Reparatur ausgebaut werden. Beim Zerlegen, Reparieren und Zusammenbauen des Getriebes wird davon ausgegangen, dass spezielle Ausrüstung verwendet wird und vom Ausführenden gewisse Fähigkeiten verlangt werden. Bei Bedarf wird empfohlen, sich an spezialisierte Werkstätten zu wenden. Ist dies nicht möglich und muss das Vorderachsgetriebe ausgebaut werden, beschreiben wir den Arbeitsablauf.

Ausbau der Vorderachse

Reparatur des Vorderachsgetriebes - Demontage.

Montieren und befestigen Sie die Vorderachse am Montageständer.

Schrauben Sie den Stopfen ab und lassen Sie das Öl aus dem Kurbelgehäuse ab.

Lösen Sie die Muttern, mit denen die Lagerabdeckung am inneren Scharniergehäuse befestigt ist, und entfernen Sie das Scharnier. Achten Sie dabei darauf, die Dichtung nicht zu beschädigen.

Drücken Sie das Lager vom Innenscharnier aus dem Gehäuse, entfernen Sie zuerst den Sicherungsring und die Federscheibe. Entfernen Sie die Öldichtung.

Entfernen Sie den gestanzten Deckel und die Dichtung vom Achsgehäuse.Es wird nicht empfohlen, die untere Abdeckung zu entfernen.

Das Vorderachsgetriebe demontieren.

Einbau des Vorderrades.

Die Nachricht in der Konferenz "VAZ-Klassiker" 02.11.06 (Original), kopiert mit Genehmigung des Autors.

Das erste Anzeichen für das Axialspiel des Antriebsrades ist übrigens das Auftreten von Öl am Hals des Getriebes. Wenn sich das Fahrzeug vorwärts bewegt, belastet das Zahnrad das hintere Lager und entlastet das vordere Lager und versucht, sich aus dem Eingriff zu „herauszuwinden“. In diesem Fall tritt zusätzlich zum Axialspiel ein Radial im vorderen Lager auf und der Wellendichtring am Flansch 1 hält kein Öl mehr zurück.

Wenn Sie das Auto oft rückwärts und sogar unter Last bergauf fahren müssen, wird die Qual der „kranken“ Einheit nicht lange anhalten. Tatsache ist, dass im Rückwärtsgang das Antriebsrad, das das Axialspiel wählt, in das Abtriebsrad sozusagen nach hinten schiebend eingeschraubt wird, was durch die konische Form der Zahnkränze eine enorme Seitenkraft in den Lagern verursacht . In besonders fortgeschrittenen Fällen schreitet das Spiel wie eine Lawine fort und das Zahnrad "geht" so weit zurück, dass es eine tiefe Furche in die Oberfläche des Differentialgetriebes fräst. Natürlich ist die zementierte Schicht auf den Arbeitsflächen der Zähne bis dahin abgenutzt, die Spitzen der Zähne sind abgerundet und das Summen der Hinterachse wird zu einem Knurren mit einem unheimlichen Knirschen ...

Wie können Sie die Eignung bestimmter Teile für die Wiederverwendung in einem neu montierten Getriebe feststellen? Das Hauptpaar wird vielleicht noch dienen - das endgültige Urteil wird sie zu einem Lärmtest machen. Keine Sorge: Anstelle eines teuren Ständers mit Elektroantrieb reicht ein konventioneller Knauf mit einem 24-Zoll-Kopf aus einem großen Satz von Steckwerkzeugen, und der messende Akustikkomplex ersetzt die eigenen Ohren. Das montierte Getriebe (ohne Distanzhülse, Öldichtung, Ölabweiser, Differentialteile und Stopper, aber mit einem angepassten Spalt im Eingriff des Paares) wird in einem Schraubstock befestigt, wobei Karton unter die Backen gelegt wird, um den Flansch nicht zu verklemmen . Dann das Antriebsrad schnell an der Flanschmutter drehen. Hört man statt eines leisen Lagerraschelns ein Rumpeln in der Werkbankabdeckung, noch mehr ein pulsierendes - wir schmeißen das Hauptpaar zweifelsfrei raus - keine Verstellung "an der Kontaktfläche" spart es.

Sie können das Hauptpaar auch optisch verwerfen, zum Beispiel wenn das Band des oberen Teils des Antriebszahnrades nicht gleich breit ist, wie beim neuen, sondern im Mittelteil schmaler ist. Die Kanten zwischen den Spitzen und den Arbeitsflächen der Abtriebszahnräder müssen scharf sein, wie bei einem Drehmeißel. Wenn Sie die kleinsten Kerben oder Rundungen sehen, werfen Sie den Dampf ohne zu zögern weg. Und natürlich muss das Hauptpaar ersetzt werden, wenn an mindestens einem der Zähne Abplatzungen der Zementschicht, Wellen, Risiken und andere Defekte sichtbar sind.

Das Ausgleichsgetriebe muss ausgetauscht werden, wenn seine Zapfen gequetscht sind und die neuen Lager leicht von Hand aufgesetzt werden können. Es ist nicht akzeptabel, die Hälse unter den Reparaturbuchsen zu schleifen - sie sind bereits dünn. Immer wenn das Getriebe repariert wird, sollten die Lager durch neue ersetzt werden, auch wenn die alten noch recht funktionstüchtig aussehen. Die Sättigung des Öls mit metallischen Verschleißpartikeln geht für diese nicht spurlos vorüber, daher sind die Einsparungen hier teurer.

Zum Auspressen der Lagerringe sind keine teuren, hochbelastbaren Spannbacken erforderlich - diese werden hervorragend durch zwei gehärtete, dünnzungenige Montageklingen ersetzt - viel schneller als die Montage einer Vorrichtung.Außerdem tritt beim Einpressen der Lagerringe in das Kurbelgehäuse oder auf das Zahnrad mit einem Abzieher folgender Nachteil auf: Beim Anziehen der Schraube bis zum Versagen spürt man nicht den vollen Sitz des Rings über den gesamten Umfang spaltfrei. Es ist möglich, dass sich das Aggregat im Betrieb etwas mehr legt und die Lagervorspannung lockert. Nach meiner Erfahrung ist es sicherer, Ringe mit einem Hammer unter Verwendung von Rohrstücken aus Baustahl als Dorne einzupressen. Die ersten Schläge werden "klebrig" - der Ring bewegt sich am Hals oder in der Bohrung entlang, und dann spürt die Hand die scharfe Rückkehr des Hammers - das bedeutet, dass alles "Lücke - Null" ist. Noch ein paar leichte, „streichelnde“ Striche über den Umfang und Sie können sicher sein – der Ring ist ganz eingestellt.

Um es mit dem neuen Hauptpaar abzugleichen, ziehen wir davon die Korrektur ab, die mit einem elektrografischen Stift im mittleren Teil des Antriebszahnrads vorgenommen wurde. Die in schlampiger, schwungvoller Handschrift ausgeführte Markierung besteht aus vier Ziffern der Hauptpaarnummer (sie ist auch auf dem Abtriebsrad eingestanzt) und einer oder zwei Korrekturziffern mit einem "+" oder "-" Zeichen für Hundertstel Millimeter . Zum Beispiel beträgt die Basis des Kurbelgehäuses 2,65 mm und die Korrektur ist "-7". Subtrahieren: 2,65 - (–0,07) = 2,65 + 0,07 = 2,72. Dies bedeutet, dass unter das hintere Lager des Antriebsrades ein Ring von 2,70 oder 2,75 mm Dicke gelegt werden muss. Wenn Sie diese nicht haben, können Sie eine dickere zum Beispiel in einer Drehbank schleifen oder schlimmstenfalls mit Schleifpapier auf einem Hobel reiben.

AUFMERKSAMKEIT! Auf dem Bild stimmt die Länge der Distanzhülse nicht - sie sollte 48 sein, nicht 44! (ALER: Die Zahl 4 bis 8 korrigiert).

Nachdem wir die Länge der Hülse aufgenommen haben, zerlegen wir die Baugruppe wieder, spülen die Teile aus und untersuchen sie sorgfältig. Bei der Endmontage unbedingt einen neuen Wellendichtring 2 einbauen (siehe Abb. unten) und in der Regel Ölschleuder 3 alt, ungeeignet herausgedrückt. Durch die Arbeit der Stopfbuchse darf am Flansch 1 keine Nut vorhanden sein. Wir entfetten das Gewinde des Getriebes mit einem Lösungsmittel und schmieren es mit einem zuverlässigen Kleber (Epoxid, Polyester, "Moment" usw.). Die Bundmutter 27 (unbedingt neu - die beim Justieren mehrfach angezogene ist nicht geeignet) ziehen wir "von Herzen" an - das Gewinde hält 30 kgf.m mit großem Spielraum aus. Nachdem nun alle Teile des Ritzel mit einer Kraft von 60 Tonnen zu einem starren, „monolithischen“ Block zusammengezogen sind, können Sie sicher sein, dass die Lagervorspannung viele Jahre lang normal ist.Die aufgeklebte Mutter lässt sich nicht wegdrehen, lockern und lösen, wie in der Standardausführung kann hier nichts mehr.

Beim Zusammenbau des Gerätes müssen in der Regel neue Stützscheiben 7 - dicker als die "nativen" - eingebaut werden. Die Halbachsgetriebe müssen fest in das Differenzial passen, sich aber von Hand drehen - das verschafft den Zhiguli-Brücken einen leisen und reibungslosen, ruckfreien Betrieb (um den die Moskauer Besitzer immer neidisch gemacht haben). Insgesamt gibt es sieben Standardgrößen von Stützscheiben mit einer Dicke von 1,8 bis 2,1 mm (alle 0,05 mm), wobei für jedes Getriebe sowohl Bronze („klassisch“) als auch Stahl („Nivovskie“) gleichermaßen geeignet sind. Wenn keine Unterlegscheiben in der erforderlichen Dicke vorhanden sind, können sie leicht auf einer Drehmaschine hergestellt werden - das Teil ist primitiv.

Es ist möglich, das Seitenspiel im Hauptpaar und die Vorspannung der Differentiallager ohne die in der Anleitung erwähnte monströse Vorrichtung mit zwei Anzeigen (A.95688 / R) einzustellen. All diese umständlichen Geräte werden einen großen Bremssattel vollständig ersetzen (siehe Abb.). Wir messen den Abstand zwischen den Lagerdeckeln vor dem Anziehen der Muttern und danach. Die Differenz sollte 0,2 mm betragen - dies liefert die erforderliche Vorspannung. Um gleichzeitig das Seitenspiel in den Gängen einzustellen, gehen Sie in der Regel wie folgt vor. Durch Verdrehen einer der Muttern 14 (die andere wird gerade geködert) wird das Abtriebszahnrad auf das führende Zahnrad gebracht, bis der Eingriffsspalt vollständig beseitigt ist. Anschließend wird die Mutter bis zum Anschlag eingeschraubt und mit 1–2 Zähnen angezogen, während der Messschieber eine Vergrößerung des Abstands zwischen den Lagerdeckeln um ca. 0,1 mm zeigt. Jetzt prüfen wir das Seitenspiel und das ohne Anzeige. Die erforderlichen 0,08–0,13 mm sind nichts anderes als das minimal wahrnehmbare Spiel im Eingriff mit den Fingern, begleitet von einem leichten Klopfen des Zahns gegen den Zahn. Es reicht aus, die Zahnräder kaum aus der spielfreien Position zu bewegen, damit es erscheint. Durch zusätzliches Anziehen der beiden Muttern 14 erreichen wir die Divergenz der Lagerdeckel auf 0,2 mm unter Beibehaltung des erforderlichen Spiels im Hauptpaar.

Vor dem Einbau der Sicherungsbleche 16 und 17 das Abtriebsrad langsam drei Umdrehungen drehen und dabei an jedem Zahn auf Spiel im Eingriff prüfen. Wenn es für jede Position der Zahnräder minimal und gleichmäßig ist, denken Sie daran, dass das Getriebe ideal eingestellt ist. Verschwindet in einem Bereich der Zähne die Lücke, wodurch sich das Hauptpaar fest dreht, muss die Einheit wieder zerlegt werden. Die Unrundheit des Differentialgetriebes 12 kann in einer Drehmaschine leicht beseitigt werden, indem die Passebene unter dem angetriebenen Zahnrad gefräst wird. Oder Sie legen einfach eine neue Box ein. Einzelne "Experten" erlauben manchmal den Einbau einer "Kurve" des Differentialgetriebes, indem das Seitenspiel in der engsten Position eingestellt wird.Da sich unser heutiges Gespräch aber der individuellen und hochwertigen Montage des Getriebes „für Sie selbst“ widmet, sind solche Empfehlungen hier inakzeptabel.

So steht Ihnen das Getriebe „nach Maß“ bis zur Außerbetriebnahme der Maschine zur Verfügung. Stellen Sie jedoch vor dem Wiedereinsetzen sicher, dass der Hinterachsträger nicht verbogen ist. Dies geschieht oft nach Fahrten mit Überlastung und der Versatz der Achswellen zerstört schnell deren Keilverbindung mit den Differentialgetrieben. Um dies zu überprüfen, ist es überhaupt nicht erforderlich, eine riesige Planscheibe, Flansche, Prismen usw. in der Anleitung aufgeführt zu haben. Es reicht aus, nur durch einen leeren Balken zu schauen - alle vier Löcher für die Achswellen (zwei in den Flanschen und zwei in der Nähe des Getriebehohlraums) sollten sich streng auf derselben Linie befinden, und die geringste Krümmung ist sofort für das Auge wahrnehmbar. In diesem Fall muss der Balken ersetzt werden.

Mit dieser Technik sortiere ich die REMs aus.

Update vom 01.08.2012, Autor von Scout-22.

Ich hänge ein paar Dateien an, damit Sie die fertigen Zeichnungen zum Dreher bringen können.

Video (zum Abspielen anklicken).

Das erste Bild ist eine Vorschau, klicken Sie hier, um die Datei in voller Größe in einem neuen Fenster zu öffnen:

Bewerten Sie den Artikel:

Klasse

3.2 wer hat gestimmt:

84