Im Detail: Selbstreparatur eines Ölreduzierers von einem echten Meister für die Website my.housecope.com.

Die Einstellung der Hinterachse erfolgt nach Überprüfung des Axialspiels in den Lagern des Antriebskegelrades.

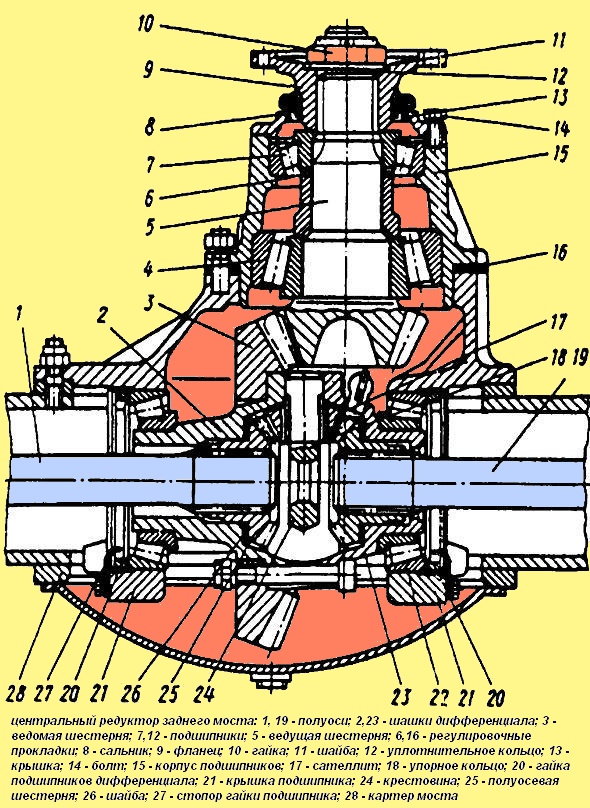

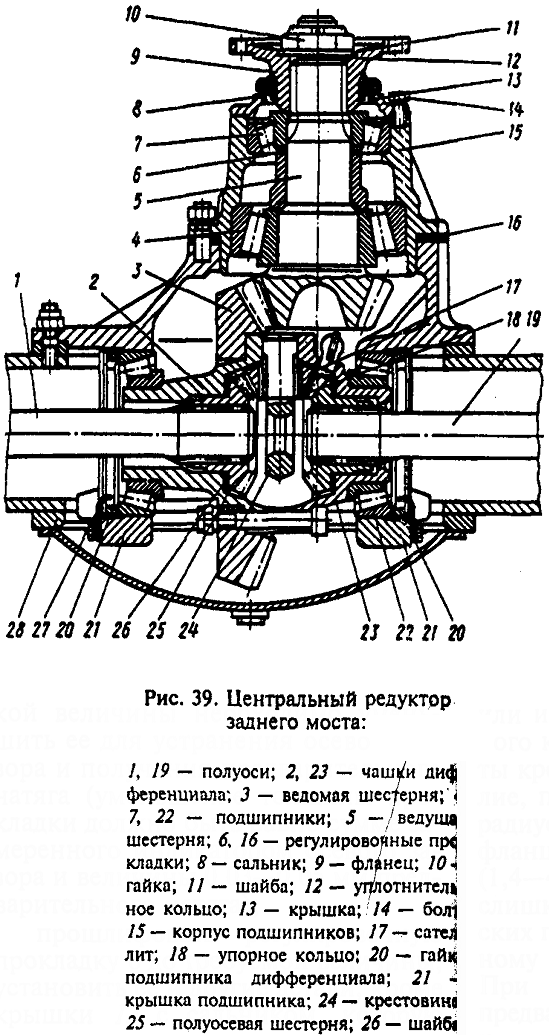

Alle 60-80.000 Laufkilometer wird empfohlen, das Axialspiel in den Lagern des Antriebskegelrades 5 (siehe Abb. 39) bei ausgebauter Kardanwelle und angezogener Mutter mit einem Drehmoment von 450- 600 N * m (45-60 kgf * m) 10 Flanschbefestigungen.

Das Axialspiel wird mit einem Anzeigegerät überprüft, das das Antriebsrad von einer Extremposition in die andere bewegt. Wenn keine Anzeige vorhanden ist, wird das Vorhandensein von Axialspiel in den Lagern durch Schwenken des Antriebsrads am Propellerwellenflansch überprüft. Wenn ein Axialspiel in den Lagern vorhanden ist und dessen Wert 0,05 mm überschreitet oder eine Bewegung des Antriebszahnrads spürbar ist, sollte eine Einstellung vorgenommen werden.

Die zentrale Getriebeeinstellung umfasst Einstellungen:

- Antriebswellenlager;

- Differentiallager;

- Eingriff von Kegelrädern entlang der Kontaktfläche.

Um diese Einstellungen vorzunehmen, wird das Zentralgetriebe von der Brücke entfernt und die notwendige Teildemontage des Getriebes durchgeführt.

Beim MAZ-5335-Auto und seinen Modifikationen werden nach dem Ende der Einstellung des Gangeingriffs alle Muttern der Bolzen, die das Lagergehäuse am Getriebegehäuse befestigen, angezogen, die Stopper der Lagermuttern installiert, der Begrenzer des angetriebenen Zahnrads ist gewickelt, um einen Mindestabstand von 0,15-0,2 mm zwischen dem Cracker und dem angetriebenen Zahnrad zu erhalten (der Mindestabstand wird eingestellt, wenn das angetriebene Zahnrad eine Umdrehung gedreht wird). Danach wird der Stopfen mit einer Kontermutter gesichert.

| Video (zum Abspielen anklicken). |

Beim Ausbau des Zentralgetriebes aus dem MA3-5335-Fahrzeug und seinen Modifikationen (zur Einstellung oder Reparatur) das Spiel zwischen der Endebene des Halbachsgetriebes und der Stützscheibe prüfen, das werksseitig auf 0,5-1,3 mm . eingestellt ist . Das Spiel wird mit einer Fühlerlehre durch die Fenster in den Ausgleichsschalen kontrolliert, wenn die Satelliten bis zum Versagen auf die Stützscheiben geschoben sind und das Halbachsgetriebe gegen die Satelliten gedrückt wird, d.h. im spaltfreien Eingriff mit Ihnen.

Die Einstellung der Mittelachse des MAZ-64227-Autos ähnelt der zuvor beschriebenen Einstellung des Zentralgetriebes der Hinterachse.

Um das Vorhandensein eines Axialspiels in den Lagern des Antriebszahnrads 25 (Abb. 41) zu überprüfen und, falls erforderlich, Einstellungen vorzunehmen, das Zentralgetriebe ausbauen, den Differentialsperrmechanismus 20 entfernen, den Öldichtungsdeckel entfernen, die Achse entfernen Antriebswelle 30 mit dem Mitteldifferential 29, drehen Sie die Welle 30, bis die Aufnahmen an den Differentialschalen gegen das Zahnrad angebracht sind, entfernen Sie das Kurbelgehäuse 7. Danach entfernen Sie durch Lösen der Befestigungsmuttern das Kurbelgehäuse 8 der Lager mit dem Zahnrad 3.

Durch die Konstruktion der Antriebsachsen können Sie die meisten Reparaturarbeiten ohne Ausbau aus dem Fahrzeug durchführen.

Es wird empfohlen, die Zentralgetriebe der Mittel- und Hinterachse mit einem Universalabzieher (Abb. 59) und einem Satz Dorne (Abb. 60) dazu zu demontieren.

Um den Wellendichtring des Antriebskegelradgetriebes auszutauschen, müssen Sie:

· Die Propellerwelle abbauen;

· Schrauben Sie die Befestigungsmutter des Flansches 9 (siehe Abb. 55) ab, entfernen Sie die Unterlegscheibe, die Dichtung und den Flansch;

· Schrauben lösen und Deckel 13 mit Wellendichtring abnehmen;

· Ersetzen Sie die Öldichtung, vermeiden Sie Verformungen und Beschädigungen, füllen Sie die inneren Hohlräume mit Lithol-24-Fett und bauen Sie die Einheit in umgekehrter Reihenfolge wieder zusammen.

Die Stopfbuchse wird mit einem Dorn 6 mm tief vom vorderen Ende des Deckels in den Deckel eingepresst (Abb. 61). Ziehen Sie die Mutter 10 zur Befestigung des Flansches mit einem Drehmoment von 45-60 kgf.m an.

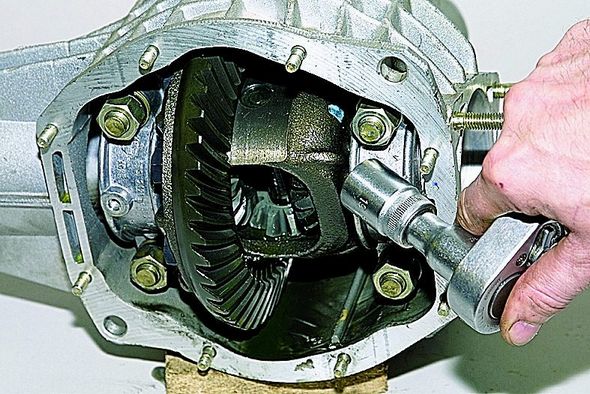

Um das Getriebe auszubauen, gehen Sie wie folgt vor:

· Lassen Sie das Öl aus dem Achsgehäuse ab (nach dem Abschrauben der Ablass- und Einfüllschrauben);

· Die Propellerwelle abbauen;

· Abdeckungen 9 (siehe Abb. 56) der Radgetriebe entfernen, Achswellen zusammen mit den Antriebsrädern der 4 Radgetriebe herausnehmen;

· Lösen Sie die Muttern der Stehbolzen, mit denen das Getriebe am Achsgehäuse befestigt ist (außer den beiden oberen). Anschließend den Wagen mit einer Hebebühne unter das Getriebe rollen und für sicheren Halt des Getriebes auf dem Wagen die restlichen beiden oberen Muttern abschrauben, dann mit zwei Demontageschrauben (im Flansch des Getriebes zum Achsgehäuse) die Getriebe.

Es wird empfohlen, das Getriebe auf einem speziellen Drehständer zu demontieren. Wenn kein Ständer vorhanden ist, können Sie einen niedrigen Tisch verwenden - eine Werkbank mit einer Höhe von 500 - 600 mm.

Die Reihenfolge zur Demontage des Getriebes ist wie folgt:

· Antriebsrad 5 (siehe Abb. 55) mit Lagerbaugruppe ausbauen;

· Entfernen Sie die Stopper und schrauben Sie die Muttern 20 der Differentiallager ab, indem Sie die Befestigungsschrauben der Abdeckungen 21 lösen;

· Differentiallagerdeckel 21 entfernen;

Lösen Sie die Muttern der Schrauben der Differentialkappen und verwenden Sie

Schrauben demontieren, um das Differential zu demontieren (die Satelliten, Seitenräder, Anlaufscheiben entfernen);

· Ggf. Ausgleichslager 22 mit Universalabzieher ausbauen;

· Das Antriebszahnrad in einen Schraubstock einspannen, dessen Backen mit Weichmetallbelägen bedeckt sind, die Mutter abschrauben und den Antriebszahnradflansch 9 entfernen, Deckel 13 mit Öldichtung;

· Gehäuse 15 mit Lagern ausbauen;

· Entfernen Sie den Innenring des Innenkegellagers von der Ritzelwelle mit einem Universalabzieher mit Dorn b (siehe Abb. 60);

Ggf. Lageraußenringe des Ritzel mit einem Abzieher (Abb. 62) ohne Ring 6 aus dem Lagergehäuse drücken.

Die nominellen und ohne Reparatur zulässigen Abmessungen der Teile der Hinter- und Mittelachse sind in der Tabelle angegeben. 9.

Um die korrekte Einstellung der MAZ-Hinterachse vorzunehmen, ist es notwendig, das Vorhandensein eines Axialspiels aller Lager zu überprüfen. Daher empfehlen wir Ihnen, nach sechzig bis achtzig Kilometern Fahrt den Freiraum zu überprüfen.

Vergessen Sie bei Reparaturen nicht, den MAZ-Kardan zu demontieren.

Mit dem Anzeigegerät den Spalt wie folgt prüfen: Getriebe aus der Extremstellung bewegen.

Wenn Sie jedoch keinen Indikator haben, gehen Sie wie folgt vor.

Greifen Sie den Kardanflansch.

Wenn auch nur eine kleine Lücke (mehr als 0,05 Millimeter) erscheint, empfehlen wir Ihnen, das Hinterachsgetriebe für MAZ anzupassen.

Dazu müssen Sie die Position solcher Einheiten wie folgt anpassen:

- Differentiallager MAZ;

- Getriebewellenlager;

- Das Einlegen aller Gänge.

Zuvor empfehlen wir, das Getriebe von der MAZ-Brücke zu demontieren, nachdem zuvor überprüft wurde, ob ein Spalt zwischen der Unterlegscheibe und dem Seitenrad vorhanden ist. Verwenden Sie dazu ein spezielles Gerät - einen Peilstab.

Der Abstand sollte nicht mehr als 1,3 und nicht weniger als 0,5 Millimeter betragen.

Auch die Getriebelager müssen auf Spiel geprüft werden. Beim Einstellen des MAZ-Getriebes demontieren wir es. Wir entfernen auch den Mechanismus zum Sperren des MAZ-Differentials, die Welle (auf dem Foto ist das Teil mit der Nummer 30 gekennzeichnet), die Öldichtungsabdeckung.

In diesem Fall ist es erforderlich, die Welle 30 vor dem Anbringen der Aufnahme an den Schalen der Einheit gegen das Zahnrad zu drehen.

Beim Einstellen des MAZ Hinterachsgetriebes wird auch das Kurbelgehäuse entfernt 7. Dazu die Befestigungsmuttern vorsichtig herausdrehen. Nehmen Sie dann das Kurbelgehäuse mit der Nummer 8 mit dem Zahnrad mit der Nummer 3 heraus. Lesen Sie hier mehr über den Austausch des Getriebes bei MAZ. Im MAZ-Katalog können Sie alle notwendigen Ersatzteile zur Reparatur kaufen.

Das Zentralgetriebe der Hinterachse wird, nachdem es zur Reparatur aus dem Auto ausgebaut wurde, auf einer Werkbank mit einer Höhe von 500-600 mm in der folgenden Reihenfolge demontiert:

- das Antriebsrad 5 (siehe Abb. 1) mit der Lagerbaugruppe entfernen;

- Entfernen Sie die Stopper und lösen Sie die Muttern 20 der Differentiallager, indem Sie die Befestigungsschrauben der Abdeckungen 21 lösen;

- die Differentiallagerdeckel 21 entfernen;

- die Muttern der Befestigungsschrauben der Differentialschalen lösen und das Differential mit den Demontageschrauben demontieren (Satelliten, Halbachszahnräder, Anlaufscheiben entfernen);

- ggf. Ausgleichslager 22 mit Universalabzieher ausbauen;

- das Antriebszahnrad in einen Schraubstock einspannen, dessen Backen mit Weichmetallbelägen bedeckt sind, die Mutter abschrauben und den Antriebszahnradflansch 9 entfernen, Deckel 13 mit Öldichtung;

- Gehäuse 15 mit Lagern entfernen; Entfernen Sie den Innenring des inneren Kegellagers von der Ritzelwelle mit einem Universalabzieher mit Dorn (Abb. 2);

- Ggf. Lageraußenringe des Ritzel mit einem Abzieher (Abb. 3) ohne Ring 6 aus dem Lagergehäuse herausdrücken.

Die zerlegten Teile des Zentralgetriebes werden gewaschen und sorgfältig geprüft. Sie überprüfen den Zustand der Laufflächen der Lager: Sie sollten keine Abplatzungen, Risse, Dellen, Abblätterungen aufweisen. Auch die Rollen und Käfige müssen frei von Zerstörung und Beschädigung sein. Verzahnungen dürfen keine Späne und Brüche, Risse, Abplatzungen der Fugenschicht, Lochfraß aufweisen. Die Kerben und Grate an den Verzahnungen müssen entfernt und gereinigt werden. Der Zahnverschleiß von Kegelrädern in der Dicke ist durch den Wert des seitlichen Spiels bei richtig eingestelltem Eingriff (entlang der Kontaktfläche) gekennzeichnet. Der Spalt wird mit einem Indikator auf der Seite mit dem großen Durchmesser gemessen. Bei einem erhöhten Geräusch der Zahnräder des zentralen Untersetzungsgetriebes kann der Wert des seitlichen Spiels von 0,8-0,9 mm als Grundlage für den Austausch des Kegelradpaares dienen.

Wenn eines der Zahnräder ausgetauscht werden muss, müssen Antriebs- und Abtriebskegelräder komplett ausgetauscht werden, da diese werkseitig nach Aufstandsfläche, Seitenspiel paarweise aufeinander abgestimmt und mit der gleichen Nummer gekennzeichnet sind.

Bei der Inspektion der Teile des Differentials ist auf den Zustand der Oberfläche der Kreuzhälse, Bohrungen und Kugelflächen der Satelliten, der Stützflächen der Halbachsräder der Stützscheiben und der Stirnflächen zu achten der Differenzialbecher. Diese Oberflächen dürfen nicht geritzt werden. Bei starkem Verschleiß oder losem Sitz der Bronze-Satellitenbuchse muss diese ersetzt werden.

Die neue Hülse sollte nach dem Einpressen in den Satelliten auf einen Durchmesser von 32 + 0,05 mm verarbeitet werden. Bei starkem Verschleiß der Bronze-Stützscheiben der Seitenräder müssen diese ersetzt werden. Die Dicke der neuen Bronzescheiben beträgt 1,5 mm. Differenzialbecher, wenn einer von ihnen ersetzt werden muss, werden vollständig ersetzt.

Das Getriebegehäuse besteht aus Sphäroguss KCH 37-12. Die Hauptfehler, bei denen das Kurbelgehäuse restauriert wird, sind der Verschleiß der Löcher für das Lagergehäuse und die Löcher für das hintere Lager der Antriebswelle, Beschädigung des Gewindes unter den Differentiallagermuttern.

Die Einstellung des Zentralgetriebes des MAZ-Fahrzeugs erfolgt bei ausgebautem Getriebe in folgender Reihenfolge:

1. Passen Sie die Kegellager des Ritzelritzels an.

2. Passen Sie die Differentiallager an.

3. Passen Sie den Zahneingriff der Kegelräder entsprechend der Kontaktfläche an.

Du kannst diesen Moment bestimmen Drehmomentschlüssel an der Mutter 26 oder durch Messen der Kraft, die auf das Loch am Flansch für die Propellerwellenschrauben ausgeübt wird. Die Kraft, die senkrecht zum Radius der Löcher im Flansch ausgeübt wird, sollte 1,3-3,9 kg betragen. Es sollte daran erinnert werden, dass zu viel Interferenzen in Kegellager führt zu ihrer starken Erwärmung und schnellen Abnutzung. Entfernen Sie bei normaler Lagervorspannung die Mutter von der Antriebsradwelle, notieren Sie sich ihre Position, und den Flansch; Bringen Sie den Deckel 24 mit der Stopfbuchse wieder an und montieren Sie schließlich die Baugruppe.

Vor dem Einstellen der Ausgleichslager und dem Einstellen des Zahneingriffs der Kegelräder des Hauptantriebs muss der Deformationsbegrenzer 4 abgeschraubt werden.

Einstellung der Spannkraft des Differentiallagers erfolgt mit den Muttern 9 und 15, die gleich tief eingeschraubt werden müssen, um die Position des Getriebes nicht zu stören, bis die erforderliche Vorspannung in den Lagern erreicht ist.

Vorladen Lager wird durch die Größe des Drehmoments bestimmt, das zum Drehen des Differentials erforderlich ist und im Bereich von 0,2-0,3 kgm liegen sollte (bei entferntem vorderen Kegelrad).

Dieses Moment wird mit einem speziellen Drehmomentschlüssel oder durch Messen der Kraft gemessen, die auf den Radius der Differentialschalen ausgeübt wird und 2,3 bis 3,5 kg beträgt.

Bei MAZ-Kegelrädern gehen Sie wie folgt vor, um den Zahneingriff zu prüfen und einzustellen:

1. Vor dem Einbau des Kurbelgehäuses von 19 Lagern mit Antriebsrad in das Getriebegehäuse die Zähne der Kegelräder trocken wischen und 3-4 Zähne des Antriebsrades ganzflächig mit einer dünnen Farbschicht schmieren.

2. Kurbelgehäuse 19 mit Antriebsrad in das Getriebegehäuse einbauen, Muttern auf vier Kreuzstifte aufschrauben und Antriebsrad am Flansch 25 drehen (in die eine und andere Richtung).

3. Anhand der auf den Zähnen des Abtriebsrades erhaltenen Abdrücke (Kontaktpunkte) wird anhand der Angaben in Tabelle 1 die Richtigkeit der Verzahnung der Zahnräder und die Art der Verzahnungseinstellung bestimmt.

4. Geführt von Tabelle 1, stellen Sie den Zahneingriff ein, indem Sie die Anzahl der Dichtungen 29 unter dem Flansch des Lagergehäuses des Antriebsrads ändern und die Muttern 9 und 15 verwenden, ohne die Einstellung der Differentiallager zu stören. Um das Antriebsrad vom Abtriebsrad wegzubewegen, ist es notwendig, zusätzliche Unterlegscheiben unter den Kurbelgehäuseflansch zu legen und ggf. zum Annähern der Zahnräder die Dichtungen zu entfernen.

Für den Umzug angetriebenes Zahnrad Verwenden Sie die Muttern 9 und 15.

Um die Einstellung (Lager 33 des Differentials) nicht zu stören, müssen die Muttern 9 und 15 im gleichen Winkel angezogen (abgeschraubt) werden.

Beim Einstellen der Verzahnung (durch die Kontaktfläche) an den Verzahnungen muss das erforderliche seitliche Spiel zwischen den Zähnen eingehalten werden, dessen Wert für ein neues Zahnradpaar zwischen 0,2 und 0,5 mm liegen sollte. Verkleinern seitliches Spiel zwischen den Zähnen der Zahnräder aufgrund der Verschiebung der Kontaktfläche aus der empfohlenen Position ist nicht zulässig, da dies zu einer Verletzung des korrekten Eingriffs der Zahnräder und deren schnellen Verschleiß führt.

Nach Abschluss der Anpassung Zahneingriff es ist notwendig, alle Muttern der Bolzen, die das Lagergehäuse am Getriebegehäuse befestigen, festzuziehen, die Stopper der Lagermuttern anzubringen, den Stopper so zu schrauben, dass zwischen dem Cracker und dem angetriebenen Zahnrad ein Mindestabstand von 0,15-0,2 mm besteht (das Mindestspiel wird eingestellt, wenn das Abtriebsrad um eine Umdrehung gedreht wird) ... Danach muss Anschlag 4 mit einer Kontermutter gesichert werden.

Beim Abheben zentrales Zahnrad aus dem Auto MAZ (zur Einstellung oder Reparatur) ist es erforderlich, den Abstand zwischen der Stirnfläche des Seitenrads und der Stützscheibe zu überprüfen, der werksseitig auf 0,5-1,3 mm eingestellt ist.

Das Spiel wird mit einem Peilstab durch die Scheiben in den Differentialschalen kontrolliert, wenn die Satelliten an den Stützscheiben bis zum Versagen geschoben werden, und Seitengetriebe gegen die Satelliten gedrückt, d.h. steht in lückenloser Auseinandersetzung mit ihnen.

Tabelle 1. Zahneingriff der Kegelräder des Zentralrades einstellen

Die Position der Kontaktstelle am Abtriebsrad

Einstellung des Zentralgetriebes der Hinterachse von MA3-5335, MAZ-5549, MAZ-5429, MA3-5430, MAZ-504V

Die Einstellung des Zentralgetriebes muss bei ausgebautem Getriebe in folgender Reihenfolge erfolgen:

1. Passen Sie die Kegellager des Ritzelritzels an.

2. Passen Sie die Differentiallager an.

3. Passen Sie den Zahneingriff der Kegelräder entsprechend der Kontaktfläche an.

Um die Lager des Antriebskegelrades einzustellen, müssen Sie:

1. Demontieren Sie die Feststellbremse, entfernen Sie den Bremssattel aus dem Kurbelgehäuse 19 (Abb. 21).

3.Lösen Sie die Muttern der Stehbolzen, mit denen das Lagergehäuse des Ritzelrades befestigt ist, und entfernen Sie mit den Demontageschrauben 6 das Gehäuse 19 mit der Ritzelbaugruppe.

4. Das Kurbelgehäuse 19 in einen Schraubstock einspannen, das Axialspiel der Lager mit der Anzeige bestimmen.

5. Nach dem Lösen des Kurbelgehäuses 19 das Antriebskegelrad in einen Schraubstock einspannen (weiche Metallbeläge auf die Schraubstockbacken legen). Schrauben Sie die Flanschmutter 26 ab und entfernen Sie die Unterlegscheibe und den Flansch. Entfernen Sie die Abdeckung mit den Demontageschrauben. Schleuderscheibe 23, Innenring des vorderen Lagers und Unterlegscheibe 21 entfernen.

6. Messen Sie die Dicke der Einstellscheibe und berechnen Sie, auf welchen Wert sie reduziert werden muss, um das Axialspiel zu beseitigen und eine Vorspannung zu erhalten (die Verringerung der Dicke der Scheibe sollte gleich der Summe des Axialspiels der vom Indikator gemessene Welle und den Wert von 0,03–0,05 mm der Vorspannung).

7. Die Einstellscheibe auf den erforderlichen Wert schleifen, montieren und andere Teile mit Ausnahme des Deckels 24 mit dem Wellendichtring, der nicht eingebaut werden sollte, da die Reibung des Wellendichtrings gegen den Flanschhals keine genaue Messung der Drehmoment des Getriebedrehwiderstands in den Lagern. Beim Anziehen der Bundmutter muss das Lagergehäuse gedreht werden, damit die Rollen richtig in den Laufringen sitzen.

8. Prüfen Sie die Vorspannung der Lager entsprechend dem zum Drehen des Antriebszahnrads erforderlichen Moment, der 0,1—0,3 kgf • m betragen sollte.

Dieses Moment kann mit einem Drehmomentschlüssel an der Mutter 26 oder durch Messen der Kraft gemessen werden, die auf die Bohrung des Flansches für die Propellerwellenschrauben ausgeübt wird. Die senkrecht zum Lochradius des Flansches aufgebrachte Kraft sollte 1,3-3,9 kg betragen. Es ist zu beachten, dass zu viel Übermaß bei Kegellagern zu starker Erwärmung und schnellem Verschleiß führt. Entfernen Sie bei normaler Lagervorspannung die Mutter von der Antriebsradwelle, notieren Sie sich ihre Position, und den Flansch; Bringen Sie den Deckel 24 mit der Stopfbuchse wieder an und montieren Sie schließlich die Baugruppe.

Tisch 3

Zahneingriff der Kegelräder des Zentralrades einstellen

Vor dem Einstellen der Ausgleichslager und dem Einstellen des Zahneingriffs der Kegelräder des Hauptantriebs muss der Deformationsbegrenzer 4 abgeschraubt werden.

Die Einstellung des Anzugs der Differentiallager erfolgt mit den Muttern 9 und 15, die auf die gleiche Tiefe eingeschraubt werden müssen, um die Position des Getriebes nicht zu stören, bis die gewünschte Vorspannung in den Lagern erreicht ist.

Die Vorspannung der Lager wird durch den Wert des Drehmoments bestimmt, das zum Drehen des Differentials erforderlich ist und im Bereich von 0,2-0,3 kgf * m liegen sollte (bei entferntem vorderen Kegelrad).

Dieses Moment wird mit einem speziellen Drehmomentschlüssel oder durch Messen der Kraft gemessen, die auf den Radius der Differentialschalen ausgeübt wird und 2,3 bis 3,5 kg beträgt.

Gehen Sie zum Prüfen und Einstellen des Zahneingriffs von Kegelrädern wie folgt vor:

1. Vor dem Einsetzen des Kurbelgehäuses von 19 Lagern mit Antriebsrad in das Getriebegehäuse die Zähne der Kegelräder trocken wischen und 3-4 Zähne des Antriebsrades mit einer dünnen Farbschicht auf der gesamten Mantelfläche schmieren.

2. Bauen Sie das Kurbelgehäuse 19 mit dem Antriebsrad in das Getriebegehäuse ein, schrauben Sie die vier Muttern der Stehbolzen über Kreuz fest und drehen Sie das Antriebsrad am Flansch 25 (in die eine und die andere Richtung).

3. Nach den auf den Zähnen des Abtriebsrades erhaltenen Abdrücken (Kontaktstellen) nach den Anweisungen der Tabelle einstellen. 3, die Richtigkeit des Zahneingriffs und die Art der Einstellung des Zahneingriffs.

4. Geführt von der Tabelle. In Fig. 3 wird der Zahneingriff eingestellt, indem die Anzahl der Dichtungen 29 unter dem Flansch des Lagergehäuses des Antriebszahnrads geändert wird und die Muttern 9 und 15 verwendet werden, ohne die Einstellung der Differentiallager zu stören.Um das Antriebsrad vom Abtriebsrad wegzubewegen, ist es notwendig, zusätzliche Unterlegscheiben unter den Kurbelgehäuseflansch zu legen und ggf. zum Annähern der Zahnräder die Dichtungen zu entfernen.

Zum Verschieben des Abtriebsrades werden die Muttern 9 und 15 verwendet.

Um die Einstellung der Differentiallager 33 nicht zu stören, müssen die Muttern 9 und 15 im gleichen Winkel angezogen (abgeschraubt) werden.

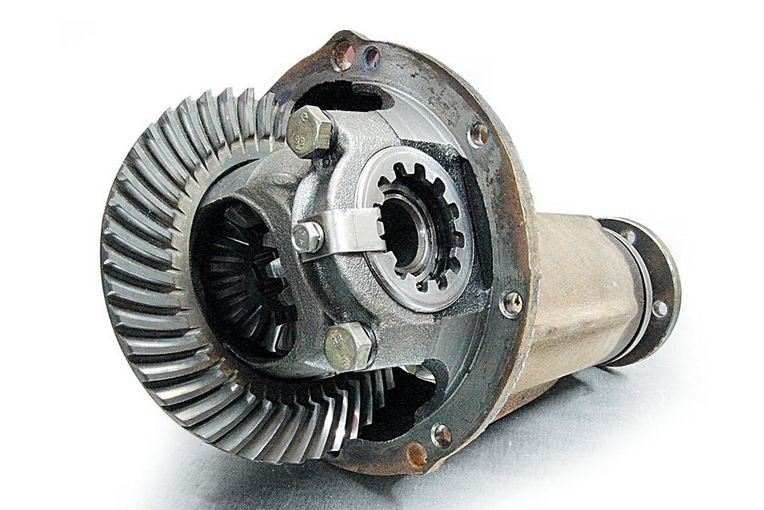

Hinterachsreduzierer ist eine mechanische Hypoidvorrichtung, bei der ein Schaft (Antriebszahnrad) vorhanden ist und sich die Ebene des angetriebenen Zahnrads schneidet, wodurch durch Winkeltransformation ein Drehmomentcharakter erzeugt wird.

Um solche Aktionen durchzuführen, benötigen wir: ein starkes Gewinde, einen Drehmomentschlüssel, Einstellringe, feines Schleifpapier und einen Messschieber.

Tritt bei einer Geschwindigkeit von mehr als 30 km/h ein Brummen auf, muss das Getriebe eingestellt werden. Der Grund für diesen Ausfall des Geräts ist in der Regel der längere Betrieb des Autos unter schwierigen Bedingungen. Ständige Überlastung, Fahren mit Anhänger.

Anfänglich zur Prüfung erforderlich Reduzierstück... Es ist notwendig, alle Elemente zu bürsten und in Kerosin zu waschen. Bei sichtbaren Mängeln (Beschädigung der Verzahnung) muss das beschädigte Teil unbedingt ausgetauscht werden. Schauen Sie sich die Kanten oben an den Zähnen und die Arbeitsfläche an - sollten scharf sein. Bei Krümmungen und Kerben lohnt es sich, das Hauptpaar zu wechseln. Kleinere Mängel werden mit feinem Schleifpapier beseitigt und später poliert.

Bei der Getriebemontage die Distanzhülse, eine neue Flanschmutter und einen Bund montieren. Wenn das Gerät in ein altes Kurbelgehäuse eingebaut ist, berechnen Sie die Änderung der Anzeigen des Antriebsrads, des Einstellrings. So ermitteln Sie den Unterschied in der Dickenabweichung zwischen dem neuen und dem alten Modell. Solche Bezeichnungen sind mit Markierungen "-", "+" gekennzeichnet, die Maßeinheit ist Hundertstel mm, die Daten befinden sich auf der Welle am Antriebsrad. Die Sitze unter den Lagern reinigen wir mit einem feinen Schleifpapier, es sollte sich ein Gleitsitz bilden. Dann pressen wir die Außenringe der Lager in das Kurbelgehäuse. Den Innenring am hinteren Lager in das Kurbelgehäuse einbauen. Nun wird der Flansch vom Antriebsrad, der Innenring des vorderen Lagers mit einer Mutter gesichert, bis zu einem Moment von 1 kgf.m.

Wir bauen das Kurbelgehäuse mit einer Wasserwaage in horizontaler Position ein. Um das Format des Spaltes zwischen Platte und Rundstab, der in das Lagerbett eingelegt wird, zu verdeutlichen, verwenden wir einen Flachfühler. Der resultierende Unterschied spiegelt die Dicke des Einstellrings selbst wider. Wir verwenden ein Rohrstück, das als Dorn geeignet ist. Montieren Sie den Einstellring auf der Welle. Wir montieren die Welle selbst im Kurbelgehäuse. Wir formen die Teile in folgender Reihenfolge: eine Distanzhülse und ein Innenring aus dem vorderen Lager, dann ein Bund, ein Antriebszahnradflansch. Mit einem Drehmomentschlüssel ziehen wir die Mutter mit einem Drehmoment von 12 kgf.m an. Wir wickeln einen starken Faden fest um den Hals des Flansches und haken einen Dynamometer daran ein. Wir ermitteln also das an der Antriebswelle gebildete Rollmoment. Der Flansch sollte sich mit einer Kraft von bis zu 9,5 kgf drehen, wenn neue Lager eingebaut werden. Ist dies nicht der Fall, Mutter festziehen.

Das Anzugsdrehmoment sollte 26 kgf.m nicht überschreiten. Andernfalls müssen Sie das Getriebe selbst zerlegen und die Distanzhülse ersetzen. Das Kurbelgehäuse mit Lagern in das Differentialgehäuse einbauen. Der Lagerdeckel ist mit Schrauben befestigt. Bei axialem Spiel an den Zahnrädern der Achswellen einen dickeren Stellring verwenden. Die Halbachsgetriebe müssen fest sitzen. Hier können Sie einen Stahlschlüssel (3 mm dick) verwenden.

Stellen Sie dann die Spannung der Differentiallager ein, die Lücke im Hauptpaar. Um den Abstand an den Abdeckungen zu überprüfen, verwenden Sie einen Messschieber. Wir ziehen die zweite Mutter bis zum Anschlag fest.Dieser Spalt zwischen den Abdeckungen wird um 0,1 Millimeter etwas größer. Bei der Drehung der ersten Mutter wird e der Spalt in Eingriff gebracht. Ein leichtes Klappern der Zähne geht mit einer korrekten Reparatur einher. Dann werden beide Muttern angezogen, die Maschenweite im Eingriff wird überwacht. Ziehen Sie die Muttern an, bis der Abstand zwischen den Abdeckungen nicht mehr als standardmäßig 0,2 Millimeter beträgt. Dann wird das angetriebene Zahnrad drei Umdrehungen gedreht, wobei das Spiel im Eingriff jedes Zahnpaares überprüft wird. Wir montieren die Sicherungsbleche.

Die Funktionsfähigkeit des Getriebes sollte ständig überwacht werden, da sein Ausfall die Gelenkwelle beschädigen kann. Außerdem muss das Getriebeöl ständig überwacht und regelmäßig gewechselt werden. In diesem Artikel erkläre ich Ihnen, wie das Getriebe funktioniert, wie Sie es richtig diagnostizieren, einstellen und reparieren.

Das Hinterachsgetriebe ist an der Übertragung der Motorleistung auf die Räder beteiligt. Die Haupteinheiten des Getriebes sind: das Hauptzahnrad (GP) und das Querachsdifferential. Mit Hilfe des Getriebes ändert sich die Drehzahl, wenn die Kraft vom Gerät auf das Gerät übertragen wird. Das Getriebedesign ist bei verschiedenen Fahrzeugen fast gleich.

- führende und angetriebene Zahnräder;

- Richtungsstift;

- Öldichtungen;

- Trommel;

- Lager und deren Befestigungen;

- Verriegelungsplatte;

- Verschnaufpause;

- Schaft und viele andere Details.

Das Hauptzahnrad besteht aus 2 Gängen: Vorlauf und Abtrieb. Aufgrund der Tatsache, dass sie in Hypoideingriff sind, haben die Zähne der Zahnräder ein gutes Längsgleiten. Dadurch wird die Lebensdauer verlängert und die Geräuschentwicklung beim Betrieb des Getriebes reduziert. Die Motorleistung wird zuerst auf das Antriebsrad und dann auf das Abtriebsrad übertragen. Dank dieses Paares ändern sich die Größe des Moments und seine Richtung.

GP kann einzeln oder doppelt sein. Es dient der Übertragung des Motordrehmoments auf die Räder. Doppelgänge werden in Mittel- und geteilte Gänge unterteilt. Im Doppel fällt die Hauptlast auf die Systemelemente, sie haben eine große Übersetzung und sind einfach aufgebaut. Zahnräder mit Abstand können die Bodenfreiheit erhöhen, sind aber komplexer, kompakter und effizienter.

Eine einzelne Übertragung kann sein:

- zylindrisch. In diesem Fall liegen die Zahnräder in der gleichen Ebene, haben den maximalen Wirkungsgrad;

- hypoid. Es hat ein geringes Gewicht, kleinere Gesamtabmessungen und einen durchschnittlichen Wirkungsgrad;

- konisch. In diesem Fall stehen die Zahnräder senkrecht zueinander, sodass die Struktur viel Platz einnimmt. Hat eine hohe Effizienz;

- Wurm. Es ist kompakt, arbeitet geräuschlos, hat aber den niedrigsten Wirkungsgrad.

Die häufigste ist die Hypoidübertragung. Bei näherer Betrachtung dieses Zahnrades erkennt man, dass seine Zähne in einem leichten Winkel zueinander stehen. Dies reduziert die Belastung der Zähne und sorgt für einen leisen und laufruhigen Lauf.

Das Querachsdifferenzial arbeitet mit dem Hauptantrieb zusammen. Es umfasst ein Abtriebsrad, Halbachsgetriebe und Satellitengetriebe. Über das angetriebene Zahnrad wird die Motorleistung auf die Achswellen übertragen, die sie auf die Räder übertragen. Somit dient das Differenzial der Kraftverteilung zwischen den Achswellen, die es ihnen ermöglichen, sich bei Richtungswechseln mit unterschiedlichen Geschwindigkeiten zu drehen. Dieses Prinzip wird bei Fahrzeugen mit Hinterradantrieb angewendet. Dieses Design hat seine Zuverlässigkeit und seine Fähigkeit bewiesen, unter schwierigsten Bedingungen zu arbeiten.

Das Hinterachsgetriebe wird am stärksten beansprucht, daher muss es korrekt montiert und frei von Mängeln sein. Nur in diesem Fall hält es lange genug. Die Lebensdauer des Getriebes hängt von seiner Wartung und der Einstellung des Hinterachsgetriebes ab.

Grundlage für die Diagnose des Hinterachsgetriebes ist das Geräusch, das vom Heck des Autos auftaucht. Dies kann ein Anzeichen von Abnutzungserscheinungen am Gerät sein.Wenn ein Brummen auftritt, deutet dies darauf hin, dass das Getriebe unbrauchbar geworden ist und eine größere Reparatur erforderlich ist, bei der fast alle Teile ausgetauscht werden müssen. Um diesen Zustand zu verhindern, ist es notwendig, beim geringsten Geräusch rechtzeitig eine Diagnose durchzuführen.

Typischerweise treten bei bestimmten Geschwindigkeiten verschiedene Arten von Geräuschen auf. Für jede Art von Geräusch können Sie bestimmen, welche Abweichungen und welchen Teilen oder Knoten sie zugeordnet sind. Wenn Geräusche in der Hinterachse auftreten, sollte der Zustand der Antriebsachse und des Getriebes in verschiedenen Fahrmodi überprüft werden: Anfahren, Beschleunigen, Fahren mit niedrigen Geschwindigkeiten usw. Geräusche bei solchen Tests können in folgende Arten eingeteilt werden :

- Dauergeräusch von den Hinterrädern;

- Geräusch beim Beschleunigen eines Autos;

- Geräusch beim Bremsen (Zeitlupe);

- Kurvengeräusch.

Nachdem Sie die Diagnose durch Änderung der Fahrmodi durchgeführt haben, können Sie die Ursache der Störungen feststellen und den Reparaturaufwand grob nachrechnen.

Wenn das Getriebe defekt ist, gibt es zwei Möglichkeiten, das Problem zu lösen: Tauschen Sie die gesamte Einheit aus oder finden Sie ein defektes Teil und ersetzen Sie es. Um das Austauschverfahren abzuschließen, benötigen Sie ein Standardwerkzeug. Zunächst muss das Öl aus dem Gerätegehäuse abgelassen werden. Schrauben Sie dazu die Ablassschraube unten an der Hinterachse heraus. Als nächstes werden die Hinterräder, Bremstrommeln, Beläge entfernt. Mit einem Steckschlüssel werden die Achswellen abgeschraubt. Dann werden die Achswellen demontiert.

Bei der Demontage der Gelenkwelle gibt es einige Besonderheiten. Vor dem Lösen der Befestigungsschrauben der Welle ist die Lage des Kardanflansches und des Getriebeflansches zueinander zu notieren, damit diese bei der Wiedermontage zur Beseitigung von Unwuchten korrekt montiert werden können. Bei der Montage müssen die Muttern durch neue ersetzt werden, damit sie sich nicht lockern und die Kardanwelle während der Fahrt nicht bricht.

Nun werden mit Hilfe eines Steckschlüssels die Schrauben gelöst, mit denen das Getriebe an der Achse befestigt ist. Nach all diesen Vorgängen können Sie die alte Einheit entfernen und eine neue oder reparierte an ihre Stelle setzen und das Getriebe einstellen. Die Montage muss grundsätzlich in umgekehrter Reihenfolge erfolgen. Füllen Sie neues Öl ein.

Die Einstellung des Hinterachsgetriebes wird durchgeführt, wenn ein Poltern in den Hinterrädern auftritt. Das Brummen kann durch ständige Belastung des Autos oder mechanische Beschädigungen verursacht werden. Sie sollten mit einer Sichtprüfung der Teile beginnen. Lager, Simmerringe, Satelliten, Flansche und Achsen werden aus der Maschine entfernt. Alle Teile müssen in Kerosin gespült und eine Sichtkontrolle durchgeführt werden. Wird auch nur ein Zahn beschädigt, muss das Teil durch ein neues ersetzt werden.

Nach Inspektion und Austausch von Teilen wird das Getriebe montiert. Zuerst wird das Ritzel mit Einstellscheibe, Distanzhülse, Lager und Flansch montiert. Zum Anziehen der Mutter wird ein Spezialschlüssel mit eingebautem Dynamometer verwendet. Die Mutter muss mit 1 Newton angezogen werden. Außerdem wird das angetriebene Zahnrad in das Differentialgehäuse eingebaut und die Schrauben angezogen. Jetzt müssen Sie das Spiel einstellen. Wenn alles installiert ist, sollten die Muttern auf ein Minimum angezogen werden. Als nächstes dreht sich der Sklave, dann prüfen wir ihn auf ein leichtes Spiel. Es wird als Reserve beim Warmlaufen des Getriebes benötigt, damit bei der Bewegung nichts platzt.

Im letzten Schritt werden alle Abstände zwischen den Schrauben, die die Muttern halten, überprüft. Nach Überprüfung der Abstände mit einem Messschieber werden die Muttern auf der Rückseite des Hobels um den gleichen Betrag angezogen. Gleichzeitig überprüfen wir ständig die Abstände zwischen den Schrauben, sie sollten sich nicht mehr als 1,5-2 mm ändern. Wenn alles in Ordnung ist, wird das Getriebespiel noch einmal überprüft, es sollte so sein, wie wir es eingestellt haben. Damit ist die Anpassung abgeschlossen.

Die Aufnahme zeigt die klassische Art, das Getriebe von Fahrzeugen mit Heckantrieb mit speziellen Vorrichtungen einzustellen.

Durch die Konstruktion der Antriebsachsen können Sie die meisten Reparaturarbeiten ohne Ausbau aus dem Fahrzeug durchführen.

Es wird empfohlen, die Zentralgetriebe der Mittel- und Hinterachse mit einem Universalabzieher (Abb. 59) und einem Satz Dorne (Abb. 60) dazu zu demontieren.

Um den Wellendichtring des Antriebskegelradgetriebes auszutauschen, müssen Sie:

· Die Propellerwelle abbauen;

· Schrauben Sie die Befestigungsmutter des Flansches 9 (siehe Abb. 55) ab, entfernen Sie die Unterlegscheibe, die Dichtung und den Flansch;

· Schrauben lösen und Deckel 13 mit Wellendichtring abnehmen;

· Ersetzen Sie die Öldichtung, vermeiden Sie Verformungen und Beschädigungen, füllen Sie die inneren Hohlräume mit Lithol-24-Fett und bauen Sie die Einheit in umgekehrter Reihenfolge wieder zusammen.

Die Stopfbuchse wird mit einem Dorn 6 mm tief vom vorderen Ende des Deckels in den Deckel eingepresst (Abb. 61). Ziehen Sie die Mutter 10 zur Befestigung des Flansches mit einem Drehmoment von 45-60 kgf.m an.

Um das Getriebe auszubauen, gehen Sie wie folgt vor:

· Lassen Sie das Öl aus dem Achsgehäuse ab (nach dem Abschrauben der Ablass- und Einfüllschrauben);

· Die Propellerwelle abbauen;

· Abdeckungen 9 (siehe Abb. 56) der Radgetriebe entfernen, Achswellen zusammen mit den Antriebsrädern der 4 Radgetriebe herausnehmen;

· Lösen Sie die Muttern der Stehbolzen, mit denen das Getriebe am Achsgehäuse befestigt ist (außer den beiden oberen). Anschließend den Wagen mit einer Hebebühne unter das Getriebe rollen und für sicheren Halt des Getriebes auf dem Wagen die restlichen beiden oberen Muttern abschrauben, dann mit zwei Demontageschrauben (im Flansch des Getriebes zum Achsgehäuse) die Getriebe.

Es wird empfohlen, das Getriebe auf einem speziellen Drehständer zu demontieren. Wenn kein Ständer vorhanden ist, können Sie einen niedrigen Tisch verwenden - eine Werkbank mit einer Höhe von 500 - 600 mm.

Die Reihenfolge zur Demontage des Getriebes ist wie folgt:

· Antriebsrad 5 (siehe Abb. 55) mit Lagerbaugruppe ausbauen;

· Entfernen Sie die Stopper und schrauben Sie die Muttern 20 der Differentiallager ab, indem Sie die Befestigungsschrauben der Abdeckungen 21 lösen;

· Differentiallagerdeckel 21 entfernen;

Lösen Sie die Muttern der Schrauben der Differentialkappen und verwenden Sie

Schrauben demontieren, um das Differential zu demontieren (die Satelliten, Seitenräder, Anlaufscheiben entfernen);

· Ggf. Ausgleichslager 22 mit Universalabzieher ausbauen;

· Das Antriebszahnrad in einen Schraubstock einspannen, dessen Backen mit Weichmetallbelägen bedeckt sind, die Mutter abschrauben und den Antriebszahnradflansch 9 entfernen, Deckel 13 mit Öldichtung;

· Gehäuse 15 mit Lagern ausbauen;

· Entfernen Sie den Innenring des Innenkegellagers von der Ritzelwelle mit einem Universalabzieher mit Dorn b (siehe Abb. 60);

Ggf. Lageraußenringe des Ritzel mit einem Abzieher (Abb. 62) ohne Ring 6 aus dem Lagergehäuse drücken.

Die nominellen und ohne Reparatur zulässigen Abmessungen der Teile der Hinter- und Mittelachse sind in der Tabelle angegeben. 9.

Stark schlechtes zu sagen über die Hinterachse des fünfhundertsten Mazda kann ich nicht sagen, aber die Pannen sind dennoch nicht häufig vorhanden. Nachdem das Planetengetriebe zerrissen war, musste nach dem Seitenrad gesucht werden. Der zweite Fehler passierte viel später, das angetriebene Zahnrad löste sich vom Differential.

Blick auf das Hinterrad mit der MAZ-500 Hinterachse. Die Abdeckung des Achsantriebs ist gut sichtbar

Nachdem ich die alten Schrauben aus der Nabe herausgeschlagen hatte, hämmerte ich neue in die Nabe. Der Hub wurde an Ort und Stelle installiert. Er setzte einen Spacer aus der vorderen Krone auf. Aber als ich anfing, die Krone zu installieren, gefiel mir die Befestigung der Krone an der Nabe nicht. Ich erinnere mich gut, dass bei der Montage der Krone an der Rabo Manov Nabe entweder Split Cracker oder Bördelmuttern an jedem Bolzen montiert wurden und an der Mazov Nabe nur mit Gravierscheiben und Muttern befestigt sind. Kurz gesagt, ich habe mich entschieden, zusätzlich zu verstärken Dieses Gerät. Während ich die Cone Cracker aufsammelte, stellte ich fest, dass bei Kamaz die Halterung der oberen Reaktionsstange an die Brücke drückt, genau solche Cracker. Im Laden ist es kein Problem, 24 Stück zu nehmen Kronendreher mit der Hoffnung, dass das Fräsen eines Kegels in der Krone für sie kein Problem darstellt.Es stellte sich heraus, dass diese Arbeit ohne Probleme erledigt wurde. Es blieb nur noch der Zusammenbau. Die Montage war nicht besonders anstrengend und alles passte perfekt. Das einzige, was mich alarmierte, war, dass alle Schrauben, die die Krone befestigten, mehr als drei cm lang.In einem Wort, ich habe ruhig ein wenig an dem Problem mit der Brücke gearbeitet, schließlich zieht die Tasche nicht den Schaft.

Die Geschwindigkeitstabelle der Brücke mit ID-304-Gummi und an Bord 3.11 die Gesamtübersetzung der Brücke 8.29.

Nachdem ich ausreichend gereist war und keine Probleme mit meiner eigenen Brücke hatte, begann ich meine Reserve zu vergessen.Aber bei alten Autos dauert die unbeschwerte Zeit nicht lange.Auf einem der Flüge traten Vibrationen auf. Nach der Inspektion des Autos sah ich ein stranggepresstes Lager des Querträgers. Es waren ca. 150 km bis zum Haus und ich habe auf diese Fehlfunktion keinen Wert gelegt. Aus der Praxis bin ich auf einem solchen Querträger bis zu 400 km gefahren und hatte keine irgendwelche negativen Folgen. Vibrationen waren bei 60 km besonders empfindlich und deshalb bin ich Kilometer gefahren. 10 weniger auf dem Tacho, damit Vibrationen nicht zu hören sind. Das Seltsamste ist, dass ich die Garage 5 Kilometer nicht erreicht habe und das Auto an Geschwindigkeit verloren hat. Der Kardan drehte sich, aber das Auto bewegte sich überhaupt nicht. Eine Krawatte und in die Garage. In der Garage stellte ich überrascht fest, dass das Zentralgetriebe geschwächt war und Öl austrat. Dazu können Vibrationen führen. (Damit sich das Getriebe gelockert hat, war dies mein einziger Fall) Als das Getriebe ausgebaut wurde, wurde das Bild noch schlimmer. Die Lagersitze im Gehäuse sind kaputt und die Zahnräder liegen im Müll. Und es gibt keinen Schuldigen. Es war beruhigend, dass es eine Reserve gab.

Geschwindigkeitstabelle der MAZ-500-Brücke mit ID-304-Gummi und 2,9 an Bord Die Gesamtübersetzung der Brücke beträgt 7,73.

Brücke mit Super MAZ 7,14 (Endfahrt =3.43 und Zentralgetriebe = 2,0833 25 Planetenzähne und 12 Schaft) und Gummi ID-304 Fahrzeuggeschwindigkeit. Statistischer Radius =0.526 m) Wie aus den Tabellen ersichtlich ist, erhöhte sich die Höchstgeschwindigkeit aufgrund einer Verringerung des Übersetzungsverhältnisses der Superovsky-Brücke umein 5 km/h.

Dabei habe ich zunächst drei- bis viermal die Kronendichtheit und dann, nachdem ich mich etwas beruhigt hatte, einmal im Monat kontrolliert. Nach wie vielen Jahren kann ich die Zuverlässigkeit der Kronenbefestigung mittels Gravierscheiben und Muttern bestätigen. Und für mich kam ich zu dem Schluss, dass die Anlage an konischen Unterlegscheiben gespart hatte, und dies schwächte meiner Meinung nach den Befestigungspunkt. Der Ersatz der Brücke durch eine schnellere ermöglichte eine freiere Fahrt im Fluss, eine höhere Geschwindigkeit und eine verbesserte Bremswirkung. Vor allem in wenig hügeligem Gelände nahm die Geschwindigkeit deutlich zu. Die kinetische Geschwindigkeit macht es einfacher, eine höhere Geschwindigkeit beizubehalten. Bemerkenswert ist auch die stabilere Struktur der gesamten Brücke. Große leistungsstarke Radlager, starke Bremsen. Und die Fälle von Schwächung des Schaftes verschwanden vollständig. Der einzige Nachteil ist, dass ich ein wenig daran herumbasteln musste.

Rückansicht der verbauten Brücke von Super

| Video (zum Abspielen anklicken). |

Ansicht von der linken Seite der Nabe und des Gummis I-11