Im Detail: Selbstreparatur des Ural 4320-Rahmens von einem echten Meister für die Website my.housecope.com.

Ein Holztransporter auf Basis des Ural-4320 mit einem YaMZ-238 Dieselmotor und einem EPSILON E110L Hydraulikmanipulator nach Überholung und Modernisierung hat hervorragende Leistungsmerkmale. Daher ist diese Technik in der Holzindustrie sehr gefragt.

Die Umrüstung des Ural-4320-Umbaufahrzeugs zum Holztransporter ist abgeschlossen:

- komplette Demontage des Autos;

- holztragende Ausrüstung wurde hergestellt: Hilfsrahmen, Liege, Schutzgitter;

- Diagnose aller Komponenten und Baugruppen, ggf. Austausch.

- Diesel-Atmosphärenmotor YaMZ-238;

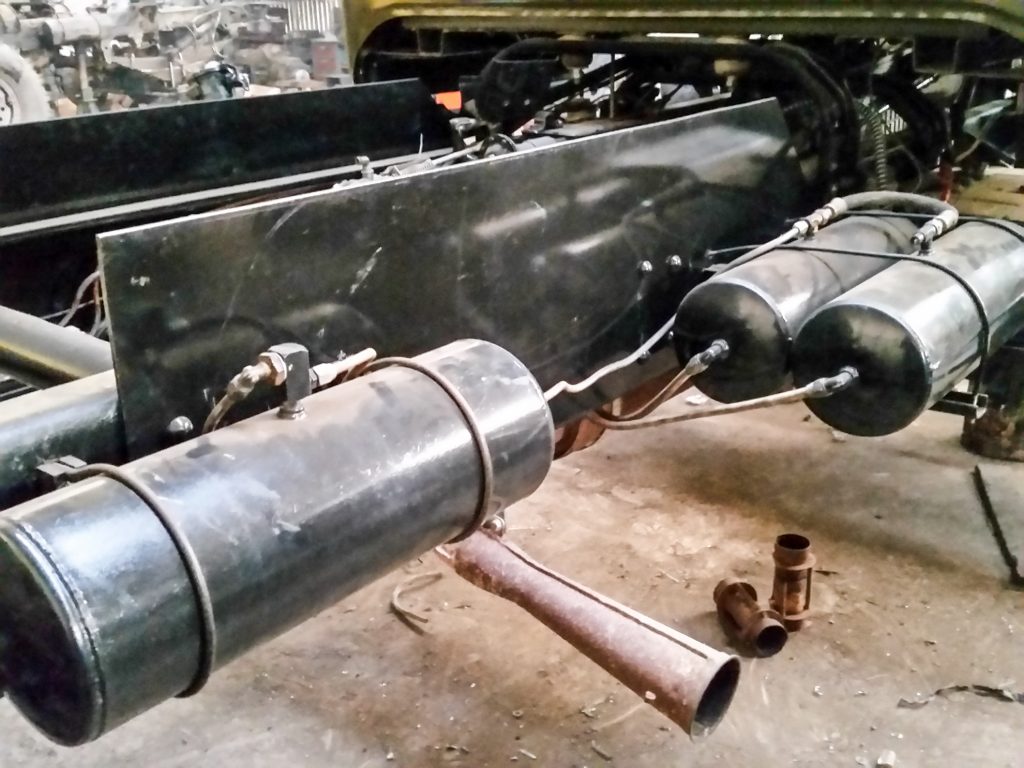

- verstärkter Rahmen innerhalb der Längsträger;

- verstärkter Rahmen für den Aufstellungsort des hydraulischen Manipulators;

- verstärkte vordere Federn.

Im Zuge der Überholung und Umrüstung des Autos in Holztransporter mit hydraulischem Manipulator Die Demontage aller wesentlichen Komponenten und Baugruppen sowie die Diagnose ihres technischen Zustands wurden durchgeführt.

Ladefahrzeuge müssen unter rauen russischen Bedingungen hohe Zuverlässigkeitsindikatoren erfüllen. Um die notwendigen Parameter zu gewährleisten, wurde an einer doppelten Verstärkung des Rahmens gearbeitet:

- Verstärkung des Rahmens innerhalb der Längsträger;

- Verstärkung des Rahmens an der Stelle, an der der hydraulische Manipulator installiert ist.

Bei einer Generalüberholung des Rahmens von Lastkraftwagen werden eine Vielzahl von Arbeiten durchgeführt:

- spülen und reinigen von alter Farbe;

- Austausch abgenutzter Brackets durch neue;

- Grundieren, Lackieren und Trocknen in einer Trockenkammer.

Das Chassis des Holztransporters muss hohen Betriebsbelastungen standhalten, insbesondere an der Vorderachse des Fahrzeugs. Vor der Installation der Forstausrüstung und des hydraulischen Manipulators am Fahrgestell werden Arbeiten zur Verstärkung der Federung des Fahrzeugs, zur Diagnose und zum Austausch der erforderlichen Komponenten durchgeführt:

| Video (zum Abspielen anklicken). |

- Spülen und vollständige Demontage;

- Abgleich von neu restaurierten Einheiten gemäß den Zulassungsunterlagen des Herstellers mit weiteren Einfahren an Fachständen;

- Einbau neuer Federn, Federösen, Trittleitern, Hinterfedern, Federösen und Trittleitern;

- Einbau neuer Ausgleichsbuchsen, Dichtungen, Ringe und Manschetten, Einbau neuer Stoßdämpfer;

- grundieren, lackieren und trocknen.

- Demontage mit kompletter Demontage aller Einheiten;

- Inspektion, Fehlersuche mit dem Austausch von aussortierten Arbeitszahnrädern, Wellen, Gehäusen;

- Montage mit neuen Lagern, Getriebeteilen, Unterlegscheiben und Dichtungen, Buchsen, Manschetten, Unterlegscheiben und Befestigungselementen;

- Einstellung der montierten Einheiten gemäß der behördlichen Dokumentation für jede Einheit mit Probelauf auf spezialisierten Getriebeständen;

- Grundieren und Lackieren von Einheiten;

- Befüllen mit Schmiermitteln nach Abschluss der Installation.

Bei der Überholung eines Autos werden umfangreiche Arbeiten mit dem Fahrerhaus durchgeführt:

- komplette Demontage des Fahrerhauses, Entfernung der alten Lackierung;

- Austausch von verformten und korrodierten Kabinenteilen;

- Grundieren, Lackieren, Behandlung des Kabinenbodens mit Bitumenmastix und Trocknen in einer Trockenkammer;

- Einbau einer neuen Innenausstattung, Sitze, Armaturenbrett, Verkabelung und Kabinenverkleidung;

- Austausch deformierter Leitwerkselemente;

- Grundieren, Lackieren und Trocknen von Gefiederelementen in einer Trockenkammer;

- Unterbaugruppe des Gefieders und Installation am Auto.

Neue Lenkungskomponenten werden verbaut: Lenkgetriebe, Servolenkung, Servopumpe, Lenkwelle.

Es werden nur neue Komponenten der Bremsanlage verbaut: Bremsventile und -ventile, pneumatisch-hydraulischer Verstärker, Hauptbremszylinder, Arbeitsbremszylinder, Bremsbeläge, Hydraulik- und Pneumatikleitungen.

Der Hilfsrahmen des Holztransporters ist die Basis für die Platzierung und Befestigung der Komponenten der Forstmaschinen. Die Firma "SPETSLESAVTO" beschäftigt sich mit der Herstellung von Hilfsrahmen für Lastkraftwagen.

Die Firma SPETSLESAVTO beschäftigt sich mit der Herstellung von Kojen für Holztransporter.

Die Firma "SPETSLESAVTO" beschäftigt sich mit der Herstellung von Schutzzäunen für Holztransporter, die den hydraulischen Manipulator und die Kabine des Traktors vor Beschädigungen schützen sollen.

Die Firma SPETSLESAVTO installiert Dieselmotoren in Traktoren.

Für den Einsatz unter den rauen Bedingungen im Norden Russlands wurde ein Holztransporter auf Basis des Ural-4320-Chassis geschaffen. Unterscheidet sich durch hohe Geländegängigkeit und Zuverlässigkeit. Dieser Holztransporter hat alle Parameter eines Neuwagens, ist aber deutlich günstiger im Preis und pflegeleicht.

- Neuausrüstung von Ural-4320

- Verstärkungsfedern

- Installation des hydraulischen Manipulators

Bitte loggen Sie sich ein, um einen Kommentar zu hinterlassen.

Seit über 15 Jahren produzieren wir zuverlässiges und hochwertiges Sonderequipment.

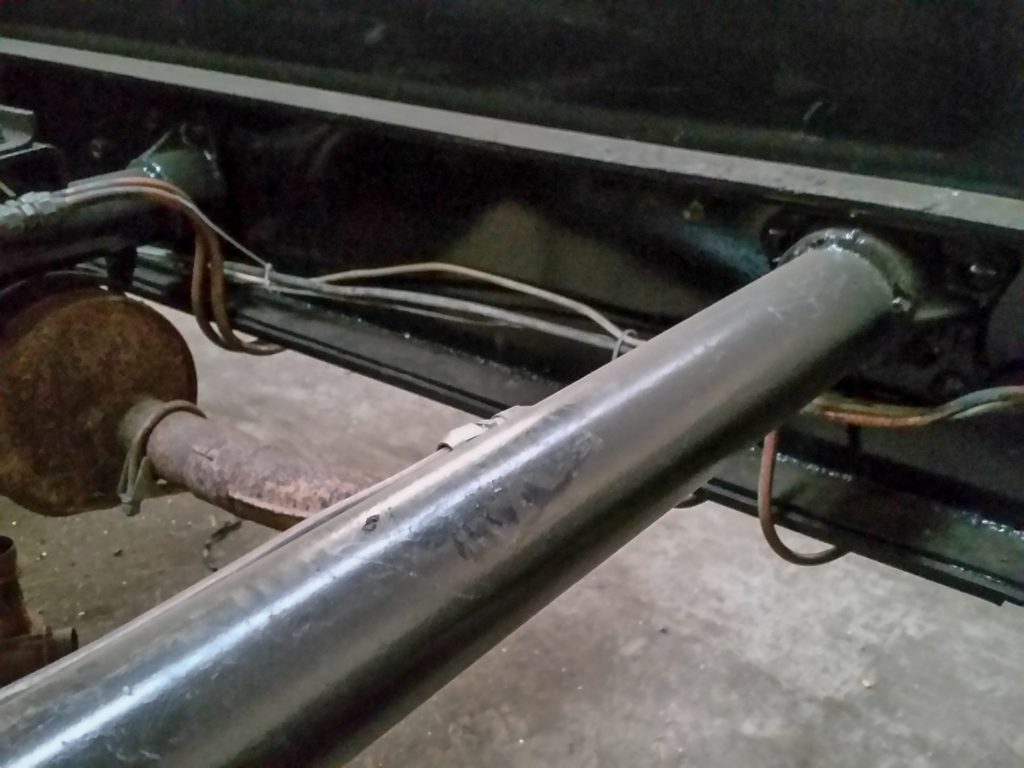

Die Rahmenreparatur ist eine ziemlich häufige Aufgabe. Die Schäden sind je nach Art unterschiedlich, dies sind Risse (eine ziemlich häufige Erscheinung), Falten und Verformungen.

Bei schweren Unfällen ist das Verhalten des Rahmens oft sehr schwer wiederzugewinnen und unpraktisch. In den meisten Fällen äußern sich Schäden jedoch in Rissen oder dem Platzen des Rahmens. Solche Schäden können sicher repariert werden. Es ist jedoch wichtig, die Reparaturtechnik zu befolgen, da die Rahmenstruktur unter schwierigen Bedingungen sehr starke Torsionsbelastungen funktioniert.

- Sie müssen mit einem halbautomatischen Gerät kochen,

- Überhitzung vermeiden,

- Achten Sie darauf, die Nähte zu schneiden,

- kochen Sie die Wurzel der Naht.

Bevor Sie mit der Reparatur beginnen, müssen Sie den Rahmen sorgfältig auf Risse untersuchen. Zur inneren Untersuchung eignet sich ein Videoendoskop. Wenn Sie kein spezialisiertes Endoskop haben, können Sie ein USB-Endoskop erwerben, das mit einem Laptop oder Smartphone funktioniert.

Für Reparaturen müssen Sie den Zugang zum Schadensort schaffen, ggf. die Teile demontieren, die die Arbeit stören. Am besten befreien Sie den Rahmen von allen Anbauteilen und Komponenten, um die Belastung zu reduzieren. Wenn sich die Risse gelöst haben, müssen sie zuerst mit Hilfe von Wagenhebern abgebaut werden und unbedingt die diagonalen Kontrollpunkte des Autos messen. Der Abstandsunterschied sollte 5 mm nicht überschreiten. Bei Abweichungen müssen Sie den Rahmen auf der Slipanlage ziehen.

Das Richten des Rahmens, auch an Rissstellen, erfolgt im kalten Zustand mit Vorschlaghammer und Hämmern unter Verwendung von Dornen und Stützen.

Bei Lastkraftwagen und Sattelaufliegern wird der Rahmen mit pneumatischen oder hydraulischen Einrichtungen gesteuert.

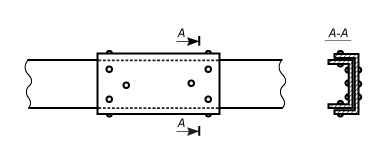

Risse werden durch Schweißen und Nieten von Verstärkungsauskleidungen repariert.

Das Hauptmerkmal in der Vorbereitung zum Schweißen:

- Bestimmung des sichtbaren Rissendes (mit einer Lupe);

- Bohren des Rissendes (vor dem Bohren die Mitte unter dem Loch in einem Abstand von 5-10 mm vom sichtbaren Rand des Risses entlang der Richtungslinie drehen; mit einem Bohrer mit einem Durchmesser von 5-6 mm bohren );

- Schneiden Sie die Kanten bei einer Biegung von 90 Grad bis zu einer Tiefe von 2/3 der Dicke des Metalls des Teils, mit einem Plasmaschneider, wenn nicht, können Sie eine Schleifmaschine verwenden, dies dauert jedoch länger.

- Reinigung der Risskanten mit einer Breite von 20 mm (Stahlbürste oder Elektroschleifer).

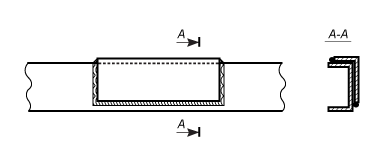

Die Risse an den Längsträgern sind beseitigt:

- Schweißen und Anbringen einer äußeren oder inneren kastenförmigen Verstärkungsauskleidung auf Nieten;

- Schweißen eines Risses und Schweißen einer dreieckigen Verstärkungsplatte;

- Schweißen eines Risses und Schweißen einer Verstärkungsplatte aus Winkelstahl;

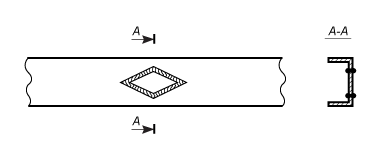

- Längsrisse oder eine Reihe von Rissen an der vertikalen Wand werden durch Ausschneiden des beschädigten Bereichs und Schweißen eines rautenförmigen Einsatzes beseitigt;

Vor der Montage der Auflage muss die Naht bündig mit dem Grundmetall besäumt werden.

Wenn die Wurzel nicht gekocht werden kann, ist es besser, das Schweißen von Rahmen nicht aufzunehmen.

- Erster Pass Wurzelkochen: Strom 100 A Kabel Sv08 1,2 mm Gasgemisch Ap + CO2 20 % kurze Rollen von links nach rechts über den Riss mit Unterbrechung des Lichtbogens und ohne Überhitzung des Metalls, jedoch unter Bildung einer Umkehrrolle.

- Zweiter und dritter Durchgangsstrom 110 A genau gleich, aber die Rollen sollten dünn sein und sich überlappen.

- Vierter Durchlaufstrom 120 A eine Walze in der gesamten Nutbreite mit leichter Annäherung an das Grundmetall, die Walzen sind dicht und je nach Wärmeverlust kann es eine durchgehende Naht sein, jedoch ohne das Metall zu überhitzen (3-5 Walzen und Unterbrechung von die Arche).

- Die fünfte Walze überlappt in jeder Richtung das Minimum wird auf die gleiche Weise gegart, jedoch ohne den Lichtbogen zu unterbrechen. Die Naht ist breit, konvex und ziemlich gleichmäßig.

Die Vertikale wird nur von oben nach unten gegart. Wenn der Kunde die Schweißspuren verbergen möchte, wird die fünfte Walze nicht gekocht.

Jeder Fall des Rahmenschweißens ist sehr individuell.

Große Nähte sollten nicht auf einmal gekocht werden, da das Metall in der Wärmeeinflusszone beim Verformen verhärtet und spröde wird.

Auf dem Foto ist der Rahmen schon gemacht, die Naht ist ekelhaft. Ich musste es wiederholen.

Nähte wurden bei 90 Grad geschnitten, wo VIN war, mussten Löcher gebohrt werden, um Spannungen abzubauen, so dass ein Teil des Risses nicht geschweißt werden kann, und wenn Sie keine Löcher machen, wird der Riss durch Metallspannung gehen zurück zum Schweißen.

Die Nähte wurden mit der oben genannten Technologie verschweißt.

Bei der oben beschriebenen Reparatur war das Pad nicht erforderlich. Eine zusätzliche Schweißnaht tut der Struktur nicht gut. Die Pads werden verwendet, wenn Sie den Rahmen verstärken müssen, das Metall müde ist und viele vertikale Risse vorhanden sind. Es ist besser, diamant- oder elliptische Overlays zu schweißen, als sich zu überlappen.

Für Futter und Flicken müssen Sie den gleichen Stahl nehmen, aus dem der Rahmen besteht.

hier ist meine filiale wo ich den rahmen repariert habe.

Mein Auto läuft jetzt täglich.

alles funktioniert gut Es gibt keine Kommentare zur Reparatur des Rahmens.

Es ist eine gute Idee, den alten Rahmen mit einem neuen, der passt, zu umwickeln.

Sie müssen eine solche Reparatur noch mit Sandstrahlen beginnen

Gott hilf.

Feige, siehe, auf welchen Rahmen sollte man achten? Welches ist näher an „uns“ oder welches ist alles in Rauten? Wie kann Kyzya so etwas vermissen?

Feige, siehe, auf welchen Rahmen sollte man achten? Welches ist näher an „uns“ oder welches ist alles in Rauten? Wie kann Kyzya so etwas vermissen?

Ja, über ZIL interessiere ich mich auch?

der, der näher ist, habe ich ihnen einen halben schnitt verkauft, sie werden ihn mit ihrem schwanz verspleißen (der ist übrigens von zil).

und hier sind die letzten fotos von meinem zilka

[QUOTE = Dzenz; 1151760895] Der Rahmen ist auf beiden Seiten gebrochen. Am Befestigungspunkt der Heckleitern gebrochen. Ich habe im Forum nach etwas ähnlichem gesucht, bin nicht fündig geworden.

Suchen Sie nach Ratschlägen zum BESTEN Brauen?

Kann jemand mit einem Material helfen?

Ich wäre für jeden nützlichen Rat dankbar.

Der Rahmen von Ural-Autos vom Holm-Typ besteht aus zwei Holmen, die durch sechs Querstreben und eine vordere Stoßstange miteinander verbunden sind.

Die Rahmenlängsträger sind geschmiedet, aus variablem Profilstahlblech, mittig und hinten verstärkt. Zum Abschleppen des Fahrzeugs sind Abschlepphaken an der Vorderseite des Rahmens angebracht. Im hinteren Teil des Rahmens ist im Querträger eine Anhängevorrichtung eingebaut, die mit einer doppelt wirkenden Feder ausgestattet ist, die die Stoßbelastungen des Rahmens beim Fahren mit einem Anhänger abschwächt.

Die Rahmen der Fahrzeuge Ural-377, -375Н, -377С, -375СН haben in der Höhe verkürzte Balancerhalterungen, die die Ladehöhe der Plattform um 44 mm reduzieren.

Die Rahmen der Sattelzugmaschinen sind hinten gekürzt und haben statt einer Anhängevorrichtung zwei starre Abschlepphaken. Zur Wartung und zum Schutz vor Schlammspritzern werden Plattformen an den Rahmen von Sattelzugmaschinen montiert.

Der Fahrgestellrahmen des Ural-375A ist im Gegensatz zum Rahmen des Ural-375D hinten um 335 mm verlängert.

Die Wartung des Rahmens besteht in der Überprüfung der geometrischen Form, der Schraub- und Nietverbindungen.

Die Qualität der Nietverbindung wird durch Schlagen mit einem Hammer auf die Nieten überprüft. Lose Nieten sollten durch neue oder Schrauben und Muttern ersetzt werden.Bei der Reparatur einer Nietverbindung bei verschlissenen Nietlöchern (mehr als 15° / o / Nenndurchmesser) die Löcher verschweißen und nach dem Markieren neue bohren.

Durchbiegungen und Verzerrungen des Rahmens werden durch Inspektion sowie durch Kontrolle mit Linealen und Schablonen festgestellt.

Die geometrische Gestaltung des Rahmens wird durch Ausmessen bis zur Diagonalen in einzelnen Abschnitten überprüft. Die Differenz zwischen jeweils zwei gleichnamigen Diagonalmaßen (B, C, D, D, E) sollte 5 mm nicht überschreiten.

Der Unterschied in der Breite des vorderen und hinteren Endes des Rahmens sollte nicht mehr als 4 mm betragen.

Bearbeiten Sie den Rahmen, wenn er kalt ist.

Die Wartung der Anhängevorrichtung besteht darin, sie zu schmieren und von Schmutz zu befreien, die Befestigungsschrauben des Querträgers der Anhängevorrichtung am Rahmen festzuziehen und das seitliche Spiel der Haken in den Führungsbuchsen zu überprüfen. Die Zughakenmutter muss in einer Position angezogen werden, die eine axiale Bewegung des Hakens verhindert. In diesem Fall sollte sich der Haken frei von Hand drehen.

Reis. 1. Rahmen:

1 - Frontpuffer; 2 - Abschlepphaken; 3 — rechter Holm; 4 - der erste Querträger; 5 - Halterung für Kabine und Stoßdämpfer; 6 - Verstärker von Holmen; 7 - Querträger des zusätzlichen Getriebeträgers; 8 - Kabinenhalterung; 9 - zweiter Querträger; 10 - dritter Querträger; 11 - vierter Querträger; 12 — fünftes Querstück; 13 - sechster Querträger; 14 - hintere Puffer; 15 - Querträger der Abschleppvorrichtung; 16 - Balancerhalterung; 17 - hintere Federhalterung vorne; 18 - linker Holm; 19 - vordere Halterung der Vorderfeder

Reis. 2. Abschleppvorrichtung:

1 - Nuss; 2 - Unterlegscheibe; 3 — Querträger der Anhängevorrichtung; 4 — Ärmel; 5 - Frühling; 6 - der Querträger des Abschlepphakens; 7 - Bolzen; 8 - Riegelhaken; 9 - die Achse des Hundes; 10 - Riegel; 11 - Kette; 12 - Finger; 13 - Abschlepphaken; 14 - Verstärkungsplatte

Reis. 3. Überprüfung der Rahmengeometrie

Je nach Qualität der Schweißarbeiten ist die Reparatur der Längsträger eine Maßnahme, die die Laufleistung des Fahrzeugs sicherstellt, bevor der reparierte Rahmen durch einen neuen ersetzt wird. Wenn Risse in den Längsträgern des Rahmens festgestellt werden, führen Sie die folgenden Arbeiten durch.

Am Ende des Risses ein Durchgangsloch mit einem Durchmesser von 3-5 mm bohren. Schneiden Sie auf beiden Seiten des Holmprofils eine Nut zum Schweißen über die gesamte Länge des Risses bis zu einer Tiefe von 4 mm in einem Winkel von 90 °. Bringen Sie die Schweißnaht vom Bohrloch bis zum Rissende an. Glätten Sie die Naht an der Innenseite des Längsträgers, bis der Verstärkungsstreifen satt anliegt. An der Innenseite des geschweißten Risses eine Verstärkungsplatte mit einem Kanalprofil anbringen und diese symmetrisch zum Riss positionieren. Verstärkungsbleche nur mit Längsnähten schweißen. Das Material der Verstärkungsauskleidungen ist ein 6-8 mm dickes Baustahlblech.

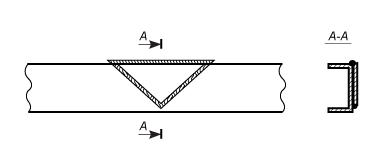

Reis. 4. Einbauort der Verstärkungspolster bei der Reparatur des Querträgers Nr. 2:

1 — mögliche Rissstellen; 2 - Verstärkungsstreifen

Bei Fahrzeugen bis Baujahr 1972 wurden Ober- und Unterteil des Querträgers Nr. 2 mit Nieten verbunden. Wird im unteren Blech des Querträgers Nr. 2 ein Riss festgestellt, muss am Ende des Risses ein Loch mit einem Durchmesser von 3-5 mm gebohrt und eine Anschraubplatte angebracht werden. Zur Befestigung der Verkleidungen können Sie die vorhandenen Nietlöcher verwenden oder zusätzliche Löcher Ø 11 mm für Schrauben Ø 10 mm bohren.

Das Material der Auskleidung ist ein 5–8 mm dickes Stahlblech.

Wenn an den Schuhen des Querträgers Nr. 2 Risse festgestellt werden, die durch die äußersten Nieten der Befestigung am Holm verlaufen, müssen acht äußerste Nieten geschnitten und Löcher 0 15 mm im Abstand von 50 mm von der Nieten schneiden. Das Ende der Risse an den Schuhen mit 0 3-5 mm bohren, die Risse verschweißen. Befestigen Sie den Querträger an den Längsträgern durch Verstärkungspolster mit M14X 1,5X40 Schrauben, M14X 1,5X11 Muttern, 14,2X23,2X4,5 Unterlegscheiben. Das Material der Verstärkungsauskleidung kann ein 5-8 mm dickes Stahlblech sein. Die ungefähren Abmessungen des Futters sind 90X32.

Reis. 5. Einbauorte der Verstärkungspolster bei der Reparatur der Schuhe des Querträgers Nr. 2:

1 - mögliche Risse im Schuh; 2 - Verstärkungsstreifen

Bei der Reparatur von Rahmenlängsträgern und Querträger Nr. 2 wird empfohlen, Elektroden der Typen E42A, E46A, E50A mit einem Stabdurchmesser von 3 bis 5 mm zu verwenden. Lackieren Sie den Rahmen nach der Reparatur.

Eines der charakteristischen Anzeichen dafür, dass das Getriebe zerlegt und eingestellt werden muss, sind erhöhte Geräusche beim Fahren des Fahrzeugs. Ursachen für erhöhten Lärm:

- Verschiebung der Kontaktfläche beim Eingriff der Kegelräder infolge einer Verletzung der Einstellung der Kegellager;

- Fressen und Abplatzen der Verzahnung, Lagerverschleiß sowie zu geringer Ölstand im Achsgehäuse.

anbringen und den Wagen unter dem Auto hervorrollen.

Zur Demontage der mittleren (hinteren) Antriebsachse gehen Sie wie folgt vor.

Stellen Sie das Fahrzeug auf den Inspektionsgraben. Radkräne schließen (nur für Ural-4320 und 4420).

Lösen Sie die Befestigungsmuttern der Räder der zu demontierenden Achse, entfernen Sie die Schutzabdeckungen und trennen Sie die Luftversorgungsschläuche von den Radventilen.

Lassen Sie das Schmiermittel aus dem Achsgehäuse ab.

Heben Sie das Fahrzeugheck an und stellen Sie einen Ständer unter das hintere Ende des Rahmens. Lösen Sie die Radmuttern und nehmen Sie die Räder ab. Installieren und befestigen Sie das Gerät (Abb. 1).

Spreizen Sie die Bremsklötze mit den Einstellexzentern, um ein Mitdrehen des Achskörpers bei der späteren Demontage zu verhindern.

Entfernen Sie die Gelenkwelle des Mittel- (Hinter-) Achsantriebs, trennen Sie die Schläuche und Leitungen der Bremsen, des Dichtsystems (nur für Ural-4320 und 4420) und des Reifenfüllsystems.

Trennen Sie die obere Drehmomentstangenhalterung vom Achskörper, trennen und entfernen Sie die unteren Drehmomentstangen.

Den Montagewagen unter die Brücke rollen und nach Entfernen des kompletten Brückenträgers mit dem Werkzeug auf den Wagen absenken.

Trennen Sie das Werkzeug und rollen Sie den Wagen mit der treibenden Mittelachse (Hinterachse) unter dem Fahrzeug hervor.

Führen Sie beim Ausbau der Vorderachse ähnliche Vorarbeiten wie oben beschrieben durch. Außerdem ist es erforderlich, das Zweibein des Lenkgestänges vom linken Achsschenkelhebel, den Hydroverstärker vom rechten Achsschenkelhebel zu trennen.

Trennen und entfernen Sie die unteren Stoßdämpferköpfe von den Halterungen.

Mit der montierten und feststehenden Vorrichtung die Achse anheben und durch Lösen der Muttern der Leitern die Klemmen zur Befestigung der vorderen Federn entfernen.

Senken Sie die vordere Antriebsachse auf das Drehgestell ab.

Das Getriebe der Vorderachse darf im Gegensatz zum Getriebe der Mittelachse (Hinterachse) erst nach Ausbau des Achsaggregates aus dem Fahrzeug demontiert werden.

Stellen Sie die demontierte Vorderachse auf die Ständer. Lenkgestänge, Bremsschläuche und Dichtsysteme abbauen.

Schrauben Sie die Muttern ab, mit denen die Kugelgelenke befestigt sind.

Entferne die Achsschenkeleinheiten mit einem Spudger, indem du die Nuten in den Kugelgelenkflanschen verwendest.

Entfernen Sie die Seitenabdeckung 35 (siehe Abb. 2) der Getriebegehäusebaugruppe mit dem Öleinlassanschluss 25 und lösen Sie die Schrauben und Muttern, mit denen das Getriebegehäuse befestigt ist, einschließlich der zwei Schrauben im Kurbelgehäuse.

Entfernen Sie das Getriebe mit einer Hebevorrichtung aus dem Achsgehäuse.

Mittleres (Hinter-) Achsuntersetzungsgetriebe mit einem Werkzeug direkt vom am Inspektionsgraben montierten Fahrzeug demontieren, dazu die Radventile schließen, die Schutzabdeckungen entfernen und die Luftversorgungsschläuche von den Radventilen trennen.

Lassen Sie das Schmiermittel aus dem Achsgehäuse ab. Lösen Sie die Befestigungsschrauben der Radkappen, schrauben Sie die Luftversorgungshalterungen von den Achswellen ab und entfernen Sie die Radkappen zusammen mit den Dichtungen und Luftversorgungsschläuchen. Entfernen Sie dann mit einem Abzieher die Achswellen.

Das Leistungsspektrum und deren Komplexität. Zerlegung des Autos Ural-4320 in Einheiten. Reparieren Sie den technologischen Prozess. Rationale Abfolge von Operationen. Berechnung der Hauptausrüstung. Berechnung des Bedarfs an Energieressourcen.

Studierende, Doktoranden, Nachwuchswissenschaftler, die die Wissensbasis in Studium und Beruf nutzen, werden Ihnen sehr dankbar sein.

Veröffentlicht am

Arbeitsproduktivität, Kostensenkung und Qualitätsverbesserung bei der Reparatur von Straßenfahrzeugen hängen weitgehend von den organisatorischen Methoden der Fahrzeugüberholung ab. In der Reparaturindustrie gibt es Einzel-, Knoten- und Fließverfahren der Überholung. Die Wahl des Verfahrens hängt von der Anzahl, Konstruktionsmerkmalen und Einheitlichkeit der Maschinen sowie von der technischen Ausstattung des Reparaturunternehmens ab.

Angesichts der Tatsache, dass das Wachstum der Arbeitsproduktivität vom Grad der Mechanisierung und Automatisierung der Produktionsprozesse abhängt, besteht eine der Hauptaufgaben darin, jeden Arbeitsplatz und jeden Posten so weit wie möglich mit einer Reihe von technologischen Geräten, Werkzeugen und Geräten auszustatten.

Von großer Bedeutung für die Steigerung der Arbeitsproduktivität bei Wartung und Instandhaltung und deren Qualität ist die flächendeckende Einführung der wissenschaftlichen Arbeitsorganisation (NICHT) in der Produktion. Letztere umfasst eine Vielzahl von Maßnahmen, darunter die Verbesserung der Organisation und Instandhaltung von Arbeitsplätzen, die Verbesserung der Techniken, Methoden und Rationierung der Arbeitskräfte, die Schaffung günstiger hygienischer, hygienischer und ästhetischer Arbeitsbedingungen usw.

Das Ziel meines Kursprojekts ist es, eine Abteilung zum Zerlegen von Maschinen in Einheiten einer Abteilung zu konzipieren.

Ziele des Projekts sind die Berechnung der Wartungshäufigkeit; Bestimmung: die Anzahl der Dienste pro Jahr, der technische Bereitschaftskoeffizient, das tägliche Programm der Autos; Verteilung der Arbeitsintensität für Wartung und Reparatur von Fahrzeugen und Selbstbedienung des Unternehmens; Verteilung der Arbeitsintensität; Berechnung der Zahl der Arbeitnehmer; Auswahl der technologischen Ausrüstung; Abteilungsstruktur usw.

Geplante Abteilung Die Zerlegung von Autos in Einheiten in einer Autowerkstatt ist für die Zerlegung des URAL-4320-Fahrzeugs in Einheiten bestimmt, um sie zur Reparatur an ihre Abteilungen zu senden.

Diese Abteilung ist Teil der Demontage- und Montagewerkstatt. Es ist geplant, den technologischen Prozess der Zerlegung von Maschinen in Einheiten zu organisieren.

- Arbeitsorganisation der Arbeiter, Klarheit des Produktionsmanagements (ob es zu einem Arbeitszeitverlust kommt, analysieren Sie warum);

- Einhaltung der Arbeitsdisziplin in der Einrichtung;

- Die Notwendigkeit, veraltete technologische Geräte zu ersetzen;

- Verfügbarkeit eines ausreichenden Bereichs der Abteilung (Zone) zur Durchführung des Arbeitsumfangs;

- Notwendigkeit und Möglichkeit der Mechanisierung arbeitsintensiver Arbeit, Ausschluss von Handarbeit;

- Übereinstimmung der bestehenden Geräteanordnung mit den Anforderungen der wissenschaftlichen Arbeitsorganisation;

- Anforderungen an den Zustand von Belüftung, Beleuchtung, Feuerlöscheinrichtungen;

- Verfügbarkeit der erforderlichen Dokumentation (technologische Karten usw.).

Ural-4320 - Doppel-Geländewagenmit Achsfolge 6 Ch6, hergestellt im Ural Automobilwerk in Miass (Russland), auch für den Einsatz in den Streitkräften in der Familie der einheitlichen Armeefahrzeuge "Susha" bis 1998.

Der Ural-4320 wurde für den Transport von Gütern, Personen und Anhängern auf allen Arten von Straßen entwickelt. Es hat wesentliche Vorteile gegenüber ähnlichen Fahrzeugen: es überwindet leicht sumpfige Gebiete, Furt bis 1,5 m, Gräben bis 2 m, Gräben, Steigungen bis 60 ‰. 1986 wurden mehr als eine Million Lkw produziert. Heute wird der Ural mit einem 230/300 PS Diesel-Motor (Euro-2) produziert.

Ursprünglich war der Ural-4320 mit einem KamAZ-740-Motor ausgestattet, aber infolge eines Brandes im KamAZ-Motorenwerk im Jahr 1993 wurden die Lieferungen dieses Motors und der YaMZ-236- und YaMZ-238-Motoren des Yaroslavl Motor Plant . eingestellt begann zu gebrauchen. Anfänglich unterschieden sich Modifikationen mit einem YaMZ-238-Motor äußerlich durch einen längeren Motorraum, und Autos mit einem YaMZ-236-Motor behielten den gleichen Motorraum wie bei Autos mit einem KAMAZ-740-Motor (der Unterschied besteht darin, dass Autos mit YaMZ-236 haben ein Luftfilter am rechten Flügel). Seit Mitte der 2000er Jahre werden alle Autos, unabhängig vom Motormodell, mit einem verlängerten Motorraum produziert.

Seit Mitte der 1990er Jahre gibt es beim Ural-4320 und Ural-5557 eine breite Stoßstange mit Scheinwerfern und an den alten Scheinwerferbefestigungspunkten sind Kunststoffstopfen in den Kotflügeln aufgetaucht. Jedoch ausschließlich für den Bedarf des Verteidigungsministeriums, auf Sonderbestellung, werden bis jetzt [wann?] Autos mit schmaler Stoßstange und Scheinwerfern in den Kotflügeln geliefert.

Seit 2009 wird bei Fahrzeugen der Baureihe ein neues Fahrerhaus mit GFK-Frontleitwerk verbaut.

12-14 t mit Niederquerschnitt-Breitreifen mit einstellbarem Reifendruck, wodurch die Durchlässigkeit des Fahrzeugs deutlich erhöht wird;

Die Arbeiten werden auf der Grundlage der LLC TPK "Ural-MAIR" in der Stadt Miass durchgeführt. Das Unternehmen beschäftigt sich mit der Umsetzung der folgenden Arbeiten zur Verbesserung und Optimierung des Ural-Fahrzeugs.

- Ausbau des Schalldämpfers nach vorne;

- Abschirmung elektrischer Leitungen;

- Verstärkung der Wände des Gastanks des Autos mit Seiten- und Bodenschutz;

- Installation von Blinkleuchten an der Maschine.

- Externe Triggerbuchse;

- OV-95;

- OV-65;

- Planar 3,5 kW;

- O-31 (5 kW);

- Einbau einer elektrischen Vorheizung von 220 Volt.

- Einbau eines speziellen Hilfsrahmens unter dem Sattel;

- Beheizung von Kraftstoffleitungen;

- Wärmeversorgung für Heizfilter FTO, FGO;

- Isolierung und Erwärmung der Batterie;

- alle Sitze im Auto beheizt;

- beheizte Spiegel;

- Ausbau der Schalldämpferanlage,

- Isolierung der Kabine mit Penofol;

- Installation von Doppelglaskabinen;

- Innen-/Kabinenisolierung mit Filz;

- Verkauf von isolierten Sitzbezügen.

- Einbau eines hinteren Unterfahrschutzes;

- Ausbau des Schalldämpfers nach oben;

- Isolierung der Kabine / Kabine mit einem Schlafsack mit Penofol;

- Heizen des Kraftstoffeinlasses;

- Installation eines unteren Nachlaufsystems;

- Überarbeitung, Verlängerung und Verstärkung des Rahmens;

- Einbau eines zusätzlichen Kraftstofftanks (200, 300 oder 500 Liter).

Eine vollständige Liste der Arten von Verbesserungen und deren Preise finden Sie in Preisliste.

-Reparatur von URLA-4320 Antriebsachsen.

-Reparatur des Verteilergetriebes.

Ural-Fahrzeuge (6x6) mit Dieselmotoren YaMZ-236M2 und YaMZ-

238M2 JSC "Avtodiesel" Jaroslawl, dreisitzige Ganzmetallkabine,

befindet sich hinter dem Motor und dient zum Transport von Gütern, Personen und

Anhänger auf allen Arten von Straßen und Gelände ziehen. Basismodelle

sind Mehrzweckfahrzeuge Ural-4320-10 (Abb. 1) und Ural-

4320-31 (Abb. 2), entstanden durch die Modernisierung des Ural-4320-Fahrzeugs, bei dem die Bindestriche

- 10 und 31 (30) zeigen das Motormodell (YaMZ-236M2 oder YaMZ-238M2 .)

jeweils) am Fahrzeug verbaut.

Die Fahrzeuge Ural-4320-10 und Ural-4320-31 erfüllen die TU-Anforderungen

37.165.223-93 „Ural-4320-10 Mehrzweckfahrzeug und seine“

Modifikationen ", TU 37.165.246-94" Auto Ural-4320-31 Mehrzweck

Zweck und seine Modifikation“.

Ressource vor der ersten Überholung unter der ersten Kategorie von Bedingungen

Betrieb gemäß der „Verordnung über Wartung und

Reparatur von Schienenfahrzeugen des Straßenverkehrs ”, vorbehaltlich der Einhaltung

aller in der Betriebsanleitung angegebenen Regeln darf nicht kleiner sein als:

- für Autos Ural-4320-10, Ural-4320-31 und deren Modifikationen

- für das Auto Ural-44202-0311-31 - 200.000 km.

Während des angegebenen Zeitraums ist der Austausch von Komponenten und Baugruppen zulässig,

die festgelegte Laufleistung überschritten hat, sowie gekaufte Produkte, deren Ressource,

durch die technische Dokumentation der Zulieferunternehmen festgelegt und

Standards, weniger Fahrzeugressourcen.

Die Lebensdauer des Produkts beträgt 10 Jahre, nicht weniger.

Ural-Fahrzeuge sind für den Betrieb bei Temperaturen ausgelegt

Umgebungsluft im Bereich von plus 50 bis minus 45 ° С (kurzfristig

Auf der Basis von Ural-4320-31 und Ural-4320-10 werden Fahrzeuge hergestellt

- Ural-43202-0351-31 Fahrzeug für allgemeine Transportzwecke mit

- Sattelzugmaschinen Ural-4420-10 und Ural-4420-31 sind für

Abschleppen von Spezialaufliegern auf allen Arten von Straßen und Gelände;

- die Zugmaschine Ural-44202-0311-31 ist zum Abschleppen konzipiert

Sattelanhänger auf allen Arten von Straßen;

- die Zugmaschine Ural-44202-0612-30 ist zum Abschleppen konzipiert

Sattelanhänger auf Flugplätzen und Flachland;

- Auto Ural-4320-0911-30 mit erhöhter Basis ist für

Transport von Gütern und Personen auf allen Arten von Straßen und Gelände;

- Autos Ural-4320-0611-10 und Ural-4320-0611-31 mit Holz

Plattform und Markise sind für den Gütertransport ausgelegt.

1.Bekanntschaft mit dem Unternehmen (Bundesstaatliches Einheitsunternehmen des Verteidigungsministeriums der Russischen Föderation. Weliki Nowgorod. Siedlung Pankovka) Sicherheitsanweisungen bestanden (Anhang 1) Wurde mit der Reparatur des Ural-Autos beauftragt.

Reparatur von führenden Brücken URLA-4320,

Antriebsachsen des Fahrzeugs in Durchgangsausführung, mit der oberen Anordnung

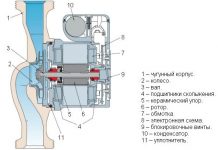

Das Hauptzahnrad der Achse ist doppelt, besteht aus einem Paar Kegelräder 1 und

14 (Fig. 39) mit Schrägverzahnung und einem Paar zylindrischer Zahnräder 4 und 32 mit Schrägverzahnung. An das angetriebene Stirnrad ist ein symmetrisches Kegeldifferenzial mit vier Satelliten angeschraubt.

Abhängig von den technischen Anforderungen an das Auto sind die Hauptgänge

haben Übersetzungen von 7,32; 6,7; 8,9 und 8,05

1-Kegelrad angetriebenes Zahnrad; 2,23-Zylinderrollenlager; 3-

Hauptgetriebegehäuse; 4-Ritzel-Zylinderantrieb; 5-Glas Lager;

6-Kegelrollenlager; 7,8,12-Einstelldichtungen; 9-deckend

Lagerschalen; 10-Flansch des Mittelachsgetriebes; 11-Manschette; 13-glas

Lager des führenden Kegelrades; 14-Kegelrad-Antriebsrad; fünfzehn-

Verschnaufpause; 16-Welle des Antriebsrades; 17-Dichtung; 18-Flansch des Hinterachsgetriebes;

19-Flanschmutter; 20-hinterer Lagerdeckel; 21-Distanzhülse; 22-decken

vorderes Lager; 24-Einstellscheibe; 25-Mutter; 26-Sicherungsscheibe; 27-

Sicherungsscheibe; 28-Sicherungsmutter; 29-Halbaxialgetriebe; 30-Satelliten-Differential;

31-Differential-Quersteg; 32-Gang-Zylinderantrieb; 33-Waschmaschine

Unterstützung; 34-Differentiallagerdeckel; 35-Platten-Verriegelung; 36-Platte

sperren; 37-Mutter-Einstelldifferentiallager; 38-Tasse

Differential; 39-Kurbelgehäusedeckel; I-für die Vorderachse; II-für die Hinterachse.

Die Hauptzahnräder der Vorder- und Hinterachse unterscheiden sich vom Hauptzahnrad.

Getriebe der Mittelachse mit Antriebsflanschen.

Die mittlere (hintere) Vorderachse (Abbildung 4):

1-Manschetten für Luftzufuhr; 2-Zylinder-Rad; 3-Trommelbremse; 4-Halbachse;

5-Feder-Stützbügel; 6-Kurbelgehäusedeckel; 7,9-Dichtungen; 8-Gang-Hauptschaltung;

10-Achs-Gehäuse; 11-Ablassschraube; 12-Stecker-Steuerung; 13-Achs-Wellengehäuse.

Vorderachse Auto führend, kontrolliert.

das Moment auf die vorderen Antriebsräder wird über die Achswellen und Gelenke gleicher Winkelgeschwindigkeit übertragen.

Antrieb zu den gelenkten Rädern der vorderen Antriebsachse (Abb. 5):

1-Schlauch für Luftzufuhr; 2-Sicherungsscheibe; 3-Sicherungsscheibe; 4-Sicherungsmutter;

5-Rad-Lagermutter; 6-polig; 7-seitiger Lufteinlass; 8-decken

Radnaben; 9-Halbachse außen; 10 Manschettenblock; 11,17,19-Dichtungen

Abdichtung; 12-Lager; 13-Nabe; 14-Zylinder-Radbremse; fünfzehn-

Bremstrommel; 16-Bremssattel; 18-Ball-Unterstützung; 20-Halbachse, intern;

21-Achs-Wellengehäuse; 22-Faust-Scharnier; 23-Scheiben-Scharnier; 24-Stecker-Stecker

halbe Wellen; 25-polig; 26-Reflektor; 27-Manschette.

.Bei der Reparatur von Antriebsachsen Öle werden verwendet

nach dem Kennfeld der Schmierstoffe und Arbeitsflüssigkeiten und halten das erforderliche Niveau in den Kurbelgehäusen weiter aufrecht. Um das Schmiermittel in den Vorderachs-Halbachsscharnieren zu ersetzen, entfernen Sie das Rad, die Bremstrommel mit Nabe, den Bremssattel, den Drehbolzen. Wir entfernen das Fett und waschen die Teile des Gleichlaufgelenks.

Wenn es erforderlich ist, das Kugelgelenk vom Vorderachsgehäuse zu demontieren

Abziehschrauben verwenden. Dazu montieren wir sie in die Gewindebohrungen des Kugelgelenkflansches und entfernen durch gleichmäßiges Drehen das Ende des Kugelgelenks aus dem Eingriff mit dem Achswellengehäuse.

Das Gleichlaufgelenk (Abb. 6):

1-Stecker; 2-Faust; 3-Scheiben; 4-Halbachse intern.

Stellen Sie den Achsantrieb in der folgenden Reihenfolge ein:

1. Hauptzahnrad in das Gerät einbauen, Differential ausbauen

und Flansche. Entfernen Sie die Befestigungsschrauben der Lagerschale des Antriebskegelrades. Nehmen Sie die Ritzelwelle mit einem Glas und einem Ritzel heraus. Setzen Sie das Ritzel in einen Schraubstock ein und greifen Sie es am Zahnkranz. Lösen Sie die Befestigungsschrauben der Abdeckung und entfernen Sie sie. Entriegeln Sie die Kontermutter und schalten Sie sie aus. Entfernen Sie die Sicherungsringe und Sicherungsscheiben. Ziehen Sie die Mutter mit einem Drehmoment von 50-500 Nm (45-50 kgf.m) an.

Montieren Sie die Anzeigevorrichtung und bestimmen Sie den Spalt in der

Dornen. Wenn nach dem Anziehen der Mutter kein Spalt vorhanden ist, justieren

Topflager erforderlich.

Berechnen Sie den Betrag der Verringerung der Dicke der Unterlegscheibe 24

(siehe Abbildung 3) (Spiel plus 0,03-0,05 mm Vorspannung).

Mutter abschrauben, Lager und Unterlegscheibe entfernen. Schleifen (oder wählen) Sie die Unterlegscheibe auf die erforderliche Größe, installieren Sie die Unterlegscheibe und montieren Sie die Lagerbaugruppe des Antriebskegelrads. Das Anzugsdrehmoment der Muttern beträgt 450-500 Nm (45-50 kgf.m). Sichern Sie die Sicherungsmutter, indem Sie die Unterlegscheibe an einer ihrer Kanten biegen. Das zum Drehen des vorderen Kegelrades in den Lagern erforderliche Drehmoment sollte 0,6-1,4 Nm (0,06-0,14 kgf.m) betragen. Kraft auf dem Prüfstand

beim Abwickeln der Schnur von der Glasoberfläche - 7,5-17,5 N (0,75-1,75 kgf) (Abb. 7)

kegelige Antriebslager

2. Passen Sie die Lagervorspannung des Antriebs an

zylindrisches Zahnrad. Stellen Sie die Lager ein, indem Sie ein Dichtungspaket 8 (siehe Abbildung 3) unter dem Deckel 9 des Topfes 5 auswählen. Das zum Drehen der Zwischenwelle erforderliche Drehmoment sollte 0,9-1,5 Nm (0,09-0,15 kgf.m) betragen ...

3. Installieren Sie das Glas mit dem führenden Kegelrad im Hauptgehäuse.

Noah-Übertragung. Ziehen Sie die Becherbefestigungsschrauben mit einem Drehmoment von 60-80 N (6-8 kgf) an.

Prüfen Sie den richtigen Eingriff der Kegelräder auf dem Lack. Länge

der Eindruck muss mindestens 60 % der Zahnlänge betragen.

4. Bauen Sie das Differential ein und stellen Sie die Lager des Differentials ein

vergänglich. Ziehen Sie die Schrauben der Differentiallagerdeckel mit einem Drehmoment von 250-320 Nm (25-32 kgf.m) an. Ausgleichslager mit Muttern 37 einstellen (siehe Abb. 3). Nach dem Anziehen der Muttern sollte sich der Abstand zwischen den Differentiallagerdeckeln um 0,04-0,14 mm vergrößern. Während der Einstellung das Differential drehen, um die Rollen in den Lagern zu installieren. Der Kranz des angetriebenen Stirnrades muss symmetrisch zum Kranz des antreibenden Zahnrades angeordnet sein.

Dann, nach der Reparatur der Brücke, installieren wir sie auf einem Prüfstand (der Stand wurde im selben Werk entwickelt)

Der URAL 4320 verfügt über ein mechanisches Fünfgang-Dreiwellen-Dreiwegegetriebe mit zwei Trägheitssynchronisationen. Der erste Rückwärtsgang wird über eine Zahnkupplung geschaltet. Die Box wird mechanisch mit einem Hebel gesteuert.

Wartung und Reparatur von variablen Getrieben. Beinhaltet - Einstellen und Schmieren von Schaltgetrieben, Ölwechsel und Ölstandkontrolle im Kurbelgehäuse, Dichtheitsprüfung des pneumatischen Antriebs, Austausch verschlissener Synchronisatoren und Zahnräder.

8,5 Liter Öl werden in den URAL 4320 Wagen gegossen. Es wird empfohlen, mit Tsp-15k Kfz-Getriebeöl zu tanken.

Die Box wird am Stand getestet. (Der Stand wurde im selben Werk entwickelt.)

3. Reparatur des Verteilergetriebes.

Verteilergetriebe (Abb. 8) mechanisch, zweistufig, mit Unwucht

| Video (zum Abspielen anklicken). |

metrisches Mittendifferenzial, montiert am Fahrzeugrahmen auf vier Gummiauflagen Ein Planetendifferenzial mit vier Satelliten, Sonne 30 und 29 Gänge. Das Moment vom Sonnenrad 30 wird auf die Vorderachsantriebswelle 35 und vom Hohlrad 29 auf die Hinterachsantriebswelle 21 übertragen.