Im Detail: Selbstreparatur des Gaslifts 53 von einem echten Meister für die Website my.housecope.com.

(097) 056-05-93, (099) 429-92-85, (093) 651-44-42

Reparatur des Hydraulikzylinders GAZ-53. Reparatur des Hydraulikzylinders GAZ-SAZ. Zur Reparatur von Hydraulikzylindern rufen Sie bitte (097) 056-05-93 an. Wir arbeiten in der ganzen Ukraine.

Der Hydraulikzylinder GAZ-53 ist ein wichtiger Bestandteil des Hubmechanismus eines Muldenkippers. Der Lastwagen gilt zu Recht als eines der beliebtesten Fahrzeuge der Sowjetzeit. Dieser Ruhm ist auf die hervorragenden Eigenschaften dieses Modells zurückzuführen, unter denen seine Praktikabilität und Zuverlässigkeit einen besonderen Platz einnehmen. Aufgrund seiner Struktur handelt es sich um einen Lastwagen mit seitlicher Entladung.

Foto des Hydraulikzylinders GAZ-53

Es ist ein ähnliches, traditionelles und in der GUS weit verbreitetes Design, das als Ausgangspunkt für die Erfindung verschiedener Modifikationen diente. Einer von ihnen ist GAZ-SAZ 3507, ein Muldenkipper und dementsprechend über einen speziellen Hebemechanismus. Die Hydraulik des GAZ-53 ist recht komplex aufgebaut und erfordert zunehmend Reparaturarbeiten.

Foto des Hydraulikzylinders GAZ-SAZ 3507

Die Konstruktion des hydraulischen Aufzugs GAZ auf Jochen (auf Drehzapfen) und seiner Elemente

Alles in allem war der Muldenkipper GAZ-53 nicht weniger beliebt als sein Vorgänger. Es ist jedoch immer seltener üblich, eine funktionierende Version dieses Autos zu finden. Fast alle haben im Laufe der Zeit ihre Kraftgrenze ausgeschöpft und sind heute inaktiv.

Zusammenbauzeichnung des Hydraulikzylinders GAZ-53, sowie dessen Gesamt- und Anschlussmaße

Dieser Sachverhalt ist durchaus verständlich, denn die Lebensdauer jedes technischen Geräts ist nicht unbegrenzt, insbesondere wenn es sich um Mechanismen zum Heben und Transportieren von Gütern handelt. Leider hat es sich im Laufe der Jahre fast vollständig erschöpft und die noch funktionsfähigen Exemplare haben mehr als eine Reparatur durchgemacht. Der Hubmechanismus GAZ-SAZ 53 ist von seiner Struktur her hydraulischer Natur, und sein Funktionsprinzip basiert auf dem Einfluss der Flüssigkeit, die das System füllt und die erforderlichen Druckparameter erzeugt.

| Video (zum Abspielen anklicken). |

Öl spielt seine Rolle, und das Diagramm des Hebezeugs enthält die folgenden Details:

4) Druckbegrenzungsventil (Bühnenabsenkung)

6) Steuerventilsicherung

9) Nebenantrieb

10) Rückwärtsganggetriebe

Foto des Plattformabsenkventils GAZ-53

Foto des Nebenantriebs GAZ-53

Wie Sie aus den obigen Elementen ersehen können, hat das Design der GAZ 53-Hydraulik eine ziemlich komplexe Struktur. Jedes dieser Teile ist ein komplettes Gerät, bestehend aus seinen eigenen Teilen und Strukturelementen. Das Funktionsprinzip des Hubmechanismus liegt in der Funktionsweise des Hydraulikzylinders GAZ-53. Es hat wiederum eine Teleskopstruktur, die aus 3 gleichwertigen Schiebeteilen besteht.

Um den Betrieb der Hebebühne zu gewährleisten, sind sie mit Öl gefüllt, das ihnen von einer Pumpe zugeführt wird. Auf die gleiche Weise verlässt die Flüssigkeit zum Absenken den Hydraulikzylinder GAZ-53 durch das Rückschlagventil. Ein solches Verfahren ermöglicht es, den vollen Betrieb der Plattform sicherzustellen und die menschliche Arbeit erheblich zu erleichtern.

Reparatur des Hydraulikzylinders GAZ-53

Der Muldenkipper GAZ-SAZ 53 wurde in 2 Versionen hergestellt: mit seitlicher und vertikaler Entladung. Das Funktionsprinzip der Hydraulik ist seit jeher unverändert geblieben und bestand darin, das Öl über einen Nebenabtrieb durch eine Pumpe im Hohlraum des Aufzugs zu fördern. Der Hydraulikzylinder zum Anheben des Körpers des GAZ-53 sorgte für alle notwendigen Maßnahmen. Es ist nicht verwunderlich, dass es meistens fehlschlägt, da fast die gesamte Last darauf fällt.Dieser Zustand beeinträchtigt die Gesamtfunktionalität des Aufzugs, da er vollständig ausfällt. Um seine Arbeitsfähigkeit wiederherzustellen, ist es notwendig, eine ganze Reihe von Maßnahmen durchzuführen, die nur von einem wahren Meister seines Fachs durchgeführt werden können.

Foto Reparatursatz für Hydraulikzylinder GAZ-53

Daraus folgt, dass die Reparatur des Hydraulikzylinders GAZ-53 ein ziemlich komplizierter und zeitaufwändiger Prozess ist, der viele Richtungen umfasst, vom Austausch der Schmierflüssigkeit bis zum Austausch der Kolben. Im Allgemeinen müssen bei Restaurierungsarbeiten folgende Elemente ausgetauscht werden:

1) O-Ringe (RTI)

Die häufigste Störungsursache beim Anheben des GAZ-53-Gehäuses ist das Austreten von Dichtelementen, die den Druckaufbau im System gewährleisten sollen. Eine Verletzung der Integrität der Hydraulik und Ölleckagen tragen wiederum zu einem Rückgang der Druckanzeigen bei. Dies führt zu einer Fehlfunktion der Hebebühne und kann nicht mit voller Kapazität betrieben werden. Manchmal treten Situationen im Zusammenhang mit der Verletzung der Integrität eines Teils auf.

In einem solchen Fall erfordert die Reparatur des Hydraulikzylinders einen vollständigen Austausch des beschädigten Elements. Diese Kategorisierung ist darauf zurückzuführen, dass die Arbeit mit Fracht in diesem Zustand völlig ineffektiv, aber auch äußerst gefährlich wird. Das geht ganz einfach: durch Öffnen der Ablauföffnung, die sich an der Unterseite des Gerätes befindet. Erst dann können Sie mit der Fehlersuche beginnen. Dazu wird das gesamte System fast vollständig demontiert und alle Teile müssen gereinigt werden. Im Allgemeinen ist es möglich, die Hydraulik des GAZ-53 zu reanimieren. Dies erfordert jedoch nicht nur viel Erfahrung als Mechaniker, sondern auch viele Ersatzteile auf Lager, da diese auf dem modernen Markt nur schwer in gutem Zustand zu bekommen sind.

Der hydraulische Aufzug GAZ-53 besteht aus vielen verschiedenen Elementen, die einen einzigen Mechanismus bilden, der es ermöglicht, den Transport und das Entladen von Waren erheblich zu erleichtern. Gleichzeitig versagen solche Mechanismen aufgrund des hohen Funktionsverschleißes nicht selten.

GAZ-53-Körperhebeschema

Um sie zu reparieren, müssen verschiedenste Arbeiten durchgeführt werden. Dies erfordert ausgezeichnete Kenntnisse über die Konstruktion des Gerätes und Erfahrung mit ähnlichen Geräten. Nur so kann eine vollständige Reparatur durchgeführt und die Funktion der Hebebühne vollständig wiederhergestellt werden.

Sollten Sie keine Zeit oder Gelegenheit haben, den Hydraulikzylinder GAZ-53 zu reparieren, dann vertrauen Sie ihn einfach unseren Spezialisten unter der Rufnummer (097) -056-05-93 an.

Der Hydraulikzylinder GAZ-53 ist ein wichtiger Bestandteil des Hubmechanismus eines Muldenkippers. Der Lkw GAZ 53 gilt zu Recht als eines der beliebtesten Autos der Sowjetzeit. Dieser Ruhm ist auf die hervorragenden Eigenschaften dieses Modells zurückzuführen, unter denen seine Praktikabilität und Zuverlässigkeit einen besonderen Platz einnehmen. Durch seinen Aufbau handelt es sich um einen Seitenlader-LKW.

Es sieht aus wie ein Hydraulikzylinder zum Anheben der Karosserie des GAZ 53

Einst war der Muldenkipper GAZ-53 nicht weniger beliebt als sein Vorgänger. Es ist jedoch immer seltener üblich, eine funktionierende Version dieses Autos zu finden. Fast alle haben im Laufe der Zeit ihre Kraftgrenze ausgeschöpft und sind heute inaktiv.

Maßzeichnung des Aufbaus des Hydraulikzylinders der Karosserie Gas 53

Öl spielt seine Rolle, und das Diagramm des Hebezeugs enthält die folgenden Details:

- Lagertank;

- Ölfilter;

- hydraulischer Zylinder;

- Ventil zum Absenken der Plattform;

- Regelventil;

- Sicherung des Steuerventils;

- Rückschlagventil;

- Zahnradpumpe;

- Nebenantrieb;

Es sieht aus wie ein Nebenantrieb Gas 53

Wie Sie aus den obigen Elementen ersehen können, hat das Design der GAZ 53-Hydraulik eine ziemlich komplexe Struktur.Jedes dieser Teile ist ein komplettes Gerät, bestehend aus seinen eigenen Teilen und Strukturelementen.

Das Funktionsprinzip des Hubmechanismus liegt in der Funktionsweise des Hydraulikzylinders GAZ-53. Es hat wiederum eine Teleskopstruktur, die aus 3 gleichwertigen Schiebeteilen besteht.

Um den Betrieb der Hebebühne zu gewährleisten, sind sie mit Öl gefüllt, das ihnen von einer Pumpe zugeführt wird. Auf die gleiche Weise verlässt die Flüssigkeit zum Absenken den Hydraulikzylinder GAZ-53 durch das Rückschlagventil. Ein solches Verfahren ermöglicht es, den vollen Betrieb der Plattform sicherzustellen und die menschliche Arbeit erheblich zu erleichtern.

Der Muldenkipper GAZ-SAZ 53 wurde in 2 Versionen hergestellt: mit seitlicher und vertikaler Entladung. Das Funktionsprinzip der Hydraulik ist seit jeher unverändert geblieben und bestand darin, das Öl über einen Nebenabtrieb durch eine Pumpe im Hohlraum des Aufzugs zu fördern. Der Hydraulikzylinder zum Anheben des Körpers des GAZ-53 sorgte für alle notwendigen Maßnahmen. Es ist nicht verwunderlich, dass es meistens fehlschlägt, da fast die gesamte Last darauf fällt.

Dieser Zustand beeinträchtigt die Gesamtfunktionalität des Aufzugs, da er vollständig ausfällt. Um seine Arbeitsfähigkeit wiederherzustellen, ist es notwendig, eine ganze Reihe von Maßnahmen durchzuführen, die nur von einem wahren Meister seines Fachs durchgeführt werden können.

Ein Satz Gummibänder zur Reparatur des Hydraulikzylinders GAZ-SAZ 53

- Dichtringe;

- Stock;

- hydraulischer Kolben;

- Kolben.

Die häufigste Störungsursache beim Anheben des GAZ-53-Gehäuses ist das Austreten von Dichtelementen, die den Druckaufbau im System gewährleisten sollen.

Eine Verletzung der Integrität der Hydraulik und Ölleckagen tragen wiederum zu einem Rückgang der Druckanzeigen bei. Dies führt zu einer Fehlfunktion der Hebebühne und kann nicht mit voller Kapazität betrieben werden.

Manchmal treten Situationen im Zusammenhang mit der Verletzung der Integrität eines Teils auf.

Ein Beispiel für die Arbeit des Hydraulikzylinders zum Anheben der Karosserie von GAZ 53

Vollständige Aufstellung: GAZ-3307, 53, GAZ-3309, GAZ-66, 3308, 33081, 33086, GAZ-33104

Hydraulische Hebevorrichtung für GAZ-SAZ-3507/35071 Muldenkipper auf dem Fahrgestell GAZ-3307/3309

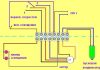

Die Kippbühne wird mittels Hydraulikzylinder gekippt. Die schematische Darstellung der hydraulischen Kippvorrichtung ist in Abb. 1 dargestellt. eins.

Der Kippmechanismus des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307/3309 ermöglicht das Anheben und Absenken der Plattform, stoppt sie in jeder Zwischenposition und begrenzt den Druck im Hydrauliksystem auf nicht mehr als 115 - 120 kgf / cm2.

Reis. 1 - Schematische Darstellung der hydraulischen Kippvorrichtung des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307/3309

1 - Öltank; 2 - Ablasssieb mit Sicherheitsventil; 3- Einfüllstutzen des Öltanks; 4 - Ausstoßer des Ventils zum Absenken der Plattform; 5 - Hydraulikzylinder; 6 - Ventil zum Absenken der Plattform; 7 - Steuerventil; 8 - Sicherheitsventil des Regelventils; 9 - Rückschlagventil; 10 - Zahnradpumpe; 11- Zapfwellensteuerhebel; 12 - Nebenabtriebskasten; 13 - Zahnrad des Rückwärtsgangs des Autogetriebes;

14 - KU-Bedienhebel

Hydrauliksystem des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307/3309

Das Hydrauliksystem des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309 wird über zwei Hebel gesteuert - den Zapfwellensteuerhebel 10 und den KU-Steuerhebel 13 (Abb. 2).

Sie sind im Fahrerhaus rechts neben dem Schalthebel verbaut. Der Zapfwellen-Bedienhebel hat zwei Stellungen: den extremen vorderen "Heben" und den extremen hinteren "Neutral". Der KU-Bedienhebel hat auch zwei Stellungen - die extreme vordere "Neutral" und die extreme hintere "Absenkung".

Zum Neigen der Plattform muss der Zapfwellensteuerhebel bei laufendem Motor und ausgekuppelter Kupplung in die äußerste vordere Position (in Richtung des Fahrzeugs) gebracht werden.

Abb. 2 - Nebenantrieb mit Ölpumpe und Steuerventil des Muldenkippers GAZ-SAZ-3507/35071

1 - Kugelkopf; 2 - Nebenabtriebskasten mit Pumpe, Kran und Abzweigrohren; 3-armige Halterung; 4 - Schubantrieb KU; 5 - Bolzen oder Haarnadel; 6 - konische Unterlegscheibe; 7 - Lukendeckeldichtung; 8, 20, 21 - Finger; 9 - Frühling; 10 - Zapfwellensteuerhebel; 11- Planke; 12- Finger; 13- KU-Antriebshebel; 14 - Schraube 15, 16, 17 - Unterlegscheiben; 18, 19 - Splinte.

Nach dem Einrücken der Kupplung des Muldenkippers GAZ-SAZ-3507/35071 wird der Nebenantrieb mit einer Ölpumpe eingeschaltet und Öl aus dem Öltank beginnt durch die Saugleitung in die Ölpumpe zu fließen und von dort unter Druck durch die Druckleitung in den Hydraulikzylinder. Unter dem Einfluss des steigenden Öldrucks beginnen sich die Kolben der Hydraulikzylinder auszufahren, wodurch die Plattform umkippt.

Der Druckanstieg im Hydrauliksystem nach dem Ende des Arbeitshubs des Hydraulikzylinders sowie beim Überladen des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309 wird durch die 15 . begrenzt KU-Sicherheitsventil (Abbildung 6), das bei einem Druck von 115-120 kgf / cm2 öffnet und den Abflusshohlraum H mit dem Abflusshohlraum C verbindet.

Zum Absenken der Plattform die Kupplung ausrücken und den Zapfwellensteuerhebel 10 (Abbildung 2) in die hinterste Position bringen. Dadurch wird die Pumpe ausgeschaltet. Bewegen Sie den Hebel 13 (Abbildung 2) der KU-Steuerung ebenfalls in die äußerste hintere Position.

In diesem Fall bewegt sich der Schieber 6 (Abbildung 6) und öffnet das Ventil 1 zum Absenken der Plattform des Muldenkippers GAZ-SAZ-3507/35071. Dadurch wird die Ablassleitung mit der Ablassleitung verbunden und das Öl aus dem Hydraulikzylinder fließt unter der Wirkung der Plattformmasse durch den Filter in den Öltank.

Wenn es erforderlich ist, die leere Plattform in einer Zwischenposition zu stoppen, reicht es, den Steuerhebel in die äußerste vordere Position zu bringen. Gleichzeitig wird durch das Vorhandensein des Ventils 1 in der KU (Fig. 6) zum Absenken der Plattform und des Rückschlagventils 22 die Ablassleitung blockiert, was bewirkt, dass die Plattform das Absenken stoppt.

Nebenantrieb mit Ölpumpe und Steuerventil des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309

Der Nebenantrieb (PTO) GAZ-SAZ-3507/35071 auf dem GAZ-3307 / GAZ-3309-Chassis dient zur Kraftübertragung vom Motor (über das Getriebe) zur Ölpumpe. Es wird mit Schrauben, Stehbolzen und Muttern mit Sicherungsscheiben rechts am Getriebegehäuse befestigt. Zwischen den Flanschen der Zapfwelle und des Getriebes ist eine 0,8 mm dicke Paronite-Dichtung eingebaut.

Der Nebenabtrieb (Fig. 3) enthält ein Kurbelgehäuse 1, in dem sich das Antriebsrad 10 und das Abtriebsrad 4 auf den Kugellagern 3 und 12 befinden, die Achse 9 des Antriebsrades und eine Arretiervorrichtung bestehend aus einem Sperr Kugel 14 und eine Feder 16.

Reis. 3 - Nebenabtriebskasten 3507-01-4201010 GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309

1 - Nebenantriebsgehäuse; 2, 11, 13 - Sicherungsringe; 3, 12 - Kugellager; 4 - angetriebenes Zahnrad; 5 - Gummidichtungsring; 6 - Stopfbuchsenscheibe; 7 - Stopfbuchsenrahmen; 8 - Stopfbuchse; 9 - die Achse des Antriebsrads; 10 - das führende Zahnrad; 14 - Sperrkugel; 15 - Stecker; 16 - Feder der Sperrkugel; 17 - Dichtung; 18 - Bolzen; 19 - Unterlegscheibe; 20 - Lagerdeckel; 21 - Dauerklingeln

Kugellager 12 sind auf der Antriebsritzelachse 9 durch zwei Sicherungsringe 13 befestigt, auf denen das Antriebszahnrad 10 frei rotiert, von seitlichen Bewegungen durch einen Sicherungsring 11 gehalten. Das Antriebszahnrad steht in ständigem Eingriff mit dem Rückwärtsgang des Wagens Getriebe.

Um ein Austreten von Öl aus dem Kurbelgehäuse 1 durch die Bohrungen unter der Achse 9 des Antriebsrades zu verhindern, sind auf der einen Seite ein Gummiring 5, ein Wellendichtring 8 angebracht und der Wellendichtringrahmen 7 eingepresst, auf der anderen Seite das Loch ist mit einem Stopfen 15 verschlossen.

Mit Hilfe des Steuerhebels 10 der KOM GAZ-SAZ-3507/35071 (Bild 2), schwenkbar verbunden mit der Achse 9 des Antriebsrades (Bild 3), bewegt sich die Achse 9 in den Bohrungen des KOM-Gehäuses in der axialen Richtung und bringt dadurch das Getriebe des Antriebsrads 10 mit dem Abtriebsrad 4 in Eingriff (oder löst dieses aus).

In der in Figur 14 gezeigten Position kämmt das Antriebszahnrad 10 nicht mit dem Abtriebszahnrad 4 - der Antrieb ist ausgeschaltet. Die Extremstellungen der Achse 9 werden durch eine Sperrkugel 14 fixiert, die unter der Wirkung der Feder 16 in die Ringnuten der Achse eindringt.

Die Ölpumpe des Hydrauliksystems des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309

Die Zahnradpumpe NSh (Abbildung 4) besteht aus einem Gehäuse 1, einem Deckel 2 und einer Pumpeinheit, die umfasst: angetriebene 3 und Antriebsräder 4, zwei Buchsenpaare 5 und 6, zwei Kompensatoren 7, zwei Manschetten 8.

Die Verbindung zwischen Gehäuse und Deckel wird mit einem Gummi-O-Ring abgedichtet. Der Deckel ist mit acht Schrauben 10 an der Karosserie befestigt, unter deren Köpfe Federscheiben 11 angeordnet sind.

Abb. 4 - Ölpumpe des Hydrauliksystems GAZ-SAZ-3507/35071

1 - Fall; 2 - Abdeckung; 3 - angetriebenes Zahnrad; 4 - Antriebsrad; 5, 6 - Buchsen; 7 - Kompensator; 8 - Manschette; 9 - улотнителной der Ring; 10, 11 - Schraube und Federscheibe; 12 - Manschette; 13 - Haltering; 14 - Stützring

Um interne Öllecks in der Hydraulikpumpe des GAZ-SAZ-3507/35071 Muldenkippers durch die Lücken zwischen den Stirnflächen der Zahnräder und Kompensatoren zu reduzieren, wurde eine automatische Steuerung der Spaltwerte an den Enden der Zahnräder angewendet , die durch Anpressen der Kompensatoren an die Enden der Zahnräder mit Öl unter Druck von der Druckseite im Hohlraum B erfolgt.

Beide Kompensatoren sind „schwimmend“ (selbstausrichtend), d.h. werden selbstständig gegen die Enden der Zahnräder gepresst, was ein gleichmäßiges Einlaufen der Arbeitsebenen der Kompensatoren gewährleistet. Durch die Schmiernuten der Buchsen eindringendes Öl tritt durch den Kanal am Gehäuseboden und durch die Kanäle im Deckel und Abtriebsrad in die mit der Saugkammer verbundenen Hohlräume ein.

Somit werden alle Ölleckagen in die Saugleitung der Pumpe geleitet. Das Antriebsende der Antriebswelle ist mit einem gummiverstärkten Bund 12 abgedichtet. Um ein Herausdrücken des Bunds 12 zu verhindern, sind ein Haltering 13 und ein Stützring 14 eingebaut.

Wenn sich ein Zahnradpaar dreht, tritt Öl durch den Auslass „Eingang“ in den Zahnzwischenraum ein und wird dann durch den Einlass „Ausgang“ in das Hydrauliksystem des Muldenkippers GAZ-SAZ-3507/35071 des GAZ-3307 gepumpt / GAZ-3309-Fahrgestell.

Die Ölpumpe wird in das Keilloch des Abtriebsrads eingebaut und am Zapfwellenflansch befestigt (Abbildung 2 und 3). Zwischen den Flanschen der Zapfwelle und der Ölpumpe ist eine 0,8 mm dicke Paronite-Dichtung eingebaut. Die Saug- und Auslasshohlräume der Ölpumpe stehen mit den Hohlräumen des Öltanks und der WHB in Verbindung.

Hydraulikzylinder der Plattform des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309

Zum Anheben der Plattform wird ein Teleskop-Hydraulikzylinder mit drei versenkbaren Kolben verwendet. Die Einrichtung des Hydraulikzylinders ist in Bild 5 dargestellt.

Abbildung 17 - Hydraulikzylinder 3507-01-8603010-01 des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309

1 - obere Stützferse; 2, 3, 4 - Kolben; 5 - unten; 6 - Hochdruckschlauch; 7 - unteres Kugelgelenk; 8 - Fall; 9– Stützdeckel; 10 - oberes Kugelgelenk; 11, 12, 13, 14 - Dichtringe; 15, 16, 17 - Schutzringe; 18, 19 - Sicherungsringe; 20 - untere Stützferse

Das Öl wird dem Hydraulikzylinder des Muldenkippers GAZ-SAZ-3507/35071 durch eine Armatur im Boden zugeführt. Zur Abdichtung der Kolben 2, 3, 4, Körper 8 und Boden 5 dienen O-Ringe 11, 12, 13, 14. Um die Reibflächen der Kolben vor Staub und Schmutz zu schützen, sind Gummischutzringe 15, 16, 17 in die Kolben eingebaut.

Um die Abwärtsbewegung der Stößel zu begrenzen, sind im unteren Teil der Stößel Federringe 18, 19 eingebaut.

Der Hydraulikzylinder hat zwei Kugelköpfe, die in den oberen 1 und unteren 20 Stützfüßen eingebaut und in diesen mittels Abdeckungen 9 mit Schrauben und Federscheiben befestigt sind. Die oberen und unteren Lager werden geschmiert - beim Einbau bei Reparatur oder Austausch des Hydraulikzylinders.

Steuerventil, Rohrleitungen und Öltank des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309

Das Steuerventil des Muldenkippers GAZ-SAZ-3507/35071 (Abbildung 6) wird verwendet, um das Heben und Senken der Plattform zu steuern. Das Steuerventil ist eine Einheit, die drei Ventile kombiniert: ein Rückschlagventil 22, ein Ventil zum Absenken der Plattform 1 und ein Sicherheitsventil 15.

Das Rückschlagventil 22 dient dazu, ein spontanes Absenken der angehobenen Plattform zu verhindern, wenn die Pumpe nicht läuft. Das Plattform-Senkventil 1 ist so ausgelegt, dass beim Absenken der Plattform Flüssigkeit vom Hydraulikzylinder zum Öltank geleitet wird.

Abbildung 16 - Steuerventil des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309

1 - Ventil zum Absenken der Plattform; 2, 12, 16, 23 - Dichtringe; 3 - Unterlegscheibe; 4 - Stopfbuchsenrahmen; 5 - Stopfbuchse; 6 - Drücker; 7 - Kontermutter; 8 - Sicherheitsventilschieber; 9 –Einstellschraube; 10 - Füllung; 11 - Draht; 13, 18, 19 - Federn; 14 - Sicherheitsventildorn; 15 - Sicherheitsventil; 17 - Kork; 20 - Rückschlagventildorn; 21 - Rückschlagventilsitz; 22 - Rückschlagventil; 24 - Dorn des Senkventils; 25 - Fall

Das auf einen Druck von 115 - 120 kgf / cm2 eingestellte Sicherheitsventil 15 dient zum Entladen von Teilen und Baugruppen der Kippvorrichtung und der Plattform bei Überlastung über die Nennkapazität. Die Dichtungen werden mit Gummiringen hergestellt.

Als Rohrleitungen für die Ölversorgung der Hydraulikaggregate des Muldenkippers GAZ-SAZ-3507/35071 auf dem Fahrgestell GAZ-3307 / GAZ-3309 werden Hoch- und Niederdruckrohre sowie Gummischläuche verwendet.

Der Hochdruckschlauch ist ein Gummischlauch nach GOST 6286-73 (Innendurchmesser - 12 mm, Außendurchmesser - 25 mm), dessen Enden in Metallfittings eingebettet sind.

Hochdruckrohre bestehen aus Stahlrohren mit angeschweißten Aderendhülsen. Alle Schläuche und Hochdruckrohre sind über Drosselverbindungen miteinander verbunden. Die Dichtigkeit in den Nippelgelenken wird durch das Anziehen der Kugeloberfläche des Nippels in den Spitzenkonus erreicht.

Niederdruckrohre für das Hydrauliksystem des Muldenkippers GAZ-SAZ-3507/35071 bestehen aus Stahlrohren. Die Niederdruck-Gummischläuche werden mittels Bandschellen mit den Niederdruckrohren verbunden. Öltank 1 (Bild 1) ist eine Stanz-Schweißkonstruktion aus dünnem Stahlblech.

Im unteren Teil des Öltanks befindet sich eine mit einem Stopfen verschlossene Ablassöffnung und ein Abzweigrohr zum Anschluss der Rohrleitungen an die Pumpe, und im oberen Teil befindet sich ein Ablassölfilter, der mit dem Öltankgehäuse verschraubt ist. Der Filtereinlass ist mit dem Ablaufhohlraum des Regelventils verbunden.

Der Ablauffilter verfügt über Filterelemente, bestehend aus Filternetzen, und ein Sicherheitsventil, das bei einem Druck von 3-5 kgf/cm2 ausgelöst wird und bei Verstopfung der Filterelemente Öl in den Tank lässt.

Beim ersten Ölwechsel (nach 1000 km Lauf des Muldenkippers GAZ-SAZ-3507/35071) und später bei TO-2 müssen die Filterelemente des Filters gründlich gespült werden. Oben am Tank befindet sich ein Öleinfüllstutzen mit Sieb. Der Hals wird mit einer einteiligen Kunststoffkappe mit dem Ölindikator verschlossen.

Der Ölstandsanzeiger hat die Form einer Stufenstange, deren Kragen als Anzeige für den maximal zulässigen Füllstand und deren Ende als Anzeige für den minimal zulässigen Flüssigkeitsstand dient. Es ist nicht erlaubt, den Ölstand über den Höchststand zu überschreiten und unter den Mindeststand abzusenken.

Die Verbindung des Öltankhohlraums mit der Atmosphäre erfolgt durch eine Öffnung im Hals. Der Öltank 5 (Bild 7) ist mit Halterungen am vorderen Träger des Oberrahmens befestigt.

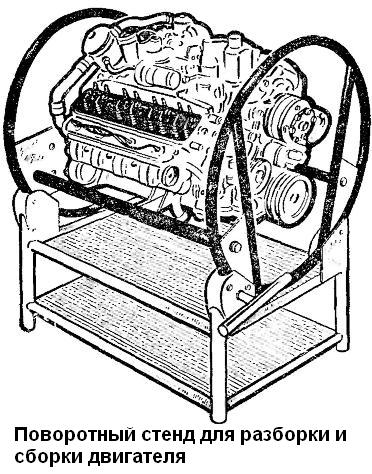

Zur Montage und Demontage des Motors wird die Motorblockbaugruppe mit dem Kupplungsgehäuse am Ständer befestigt (siehe Abb. 1).

Vor dem Zusammenbau werden alle Motorteile kalibriert, gründlich gewaschen, mit Druckluft ausgeblasen und mit sauberen Servietten abgewischt. Alle Gewindeverbindungen (Stifte, Stopfen, Fittings usw.), wenn sie bei der Demontage verdreht oder ersetzt wurden, müssen auf Rotblei oder Bleikalk, verdünnt mit natürlichem Trockenöl, gelegt werden.

Zum Einbau in einen reparierten Motor nicht erlaubt:

- gebrauchte Splinte und Splinte;

- Federscheiben, die ihre Elastizität verloren haben;

- Bolzen und Stehbolzen mit verlängertem Gewinde;

- Muttern und Schrauben mit abgenutzten Kanten;

- Teile mit mehr als zwei Kerben oder Dellen am Gewinde oder gerissene Gewinde;

Den Motor in umgekehrter Reihenfolge der Demontage zusammenbauen.

Nachfolgend finden Sie spezifische Empfehlungen und zusätzliche Anforderungen für die Motormontage.

Beim Austausch von Zylinderlaufbuchsen wird vor dem Einbau die Laufbuchse entsprechend der Buchse im Zylinderblock ausgewählt.

Liner werden mit einem genauen Metalllineal und einem Satz Sonden wie folgt ausgewählt:

- Die Laufbuchse, die ohne Dichtungen an ihrem Platz im Zylinderblock eingebaut ist, muss gegen die Passfläche des Zylinderblocks sinken.

Das Lineal wird auf der Auflagefläche montiert und die Sonde in den Spalt zwischen Lineal und Hülsenende eingeführt (Abb. 2).

Die Dicke der Dichtung ist so gewählt, dass nach dem Einbau der Laufbuchse mit der Dichtung diese innerhalb von 0,02 bis 0,09 mm über die Oberfläche des Zylinderblocks hinausragt.

Dichtungen sind in verschiedenen Dicken erhältlich:

0,3; 0,2; 0,15 und 0,1 mm. Je nach Spalt wird die eine oder andere Dichtung auf die Zylinderlaufbuchse gelegt, manchmal wird der erforderliche Wert durch einen Satz Dichtungen unterschiedlicher Dicke erreicht.

Nach dem Einbau in den Zylinderblock werden die Laufbuchsen mit Spannhülsen gesichert (siehe Abb. 3).

Als hintere Öldichtung bei Motoren wird eine mit einem Öl-Graphit-Gemisch imprägnierte Asbestschnur verwendet. In die Buchsen des Zylinderblocks und des Stopfbuchshalters wird ein Kabel mit einer Länge von 140 mm gelegt. Mit dem Gerät wird das Kabel mit leichten Hammerschlägen in seinen Buchsen gequetscht, wie in Abb. 4. Ohne das Gerät zu entfernen, schneiden Sie die Enden des Kabels bündig mit der Ebene des Stopfbuchshalteranschlusses ab. Der Schnitt muss gleichmäßig sein, lose Enden und ungleichmäßiger Schnitt sind nicht erlaubt.

Beim Zusammenbau der Kurbelwelle mit Schwungrad und Kupplung werden folgende Anforderungen erfüllt.

Die Befestigungsmuttern des Schwungrads werden festgezogen und liefern ein Drehmoment von 7,6-8,3 kgm.

Beim Zusammenbau der Kupplung wird die Abtriebsscheibe mit einem Dämpfer an der Druckplatte montiert und auf dem Kurbelwellenlager zentriert (die Getriebeantriebswelle kann als Dorn verwendet werden).

Die Markierungen "O", die auf dem Gehäuse der Druckplatte und dem Schwungrad in der Nähe einer der Löcher für die Gehäusebefestigungsschrauben eingeprägt sind, müssen fluchten.

Kurbelwelle, Schwungrad und Kupplung müssen dynamisch ausgewuchtet sein. Das zulässige Ungleichgewicht beträgt 70 Gsm.

Entfernen Sie beim Auswuchten das überschüssige Gewicht von der schweren Seite, indem Sie das Schwungradmetall im Abstand von 6 mm vom Zahnkranz mit einem Bohrer von 8 mm Durchmesser bis zu einer Tiefe von nicht mehr als 10 mm durchbohren.

Wenn die Unwucht der montierten Welle 180 Gsm überschreitet, wird die Welle demontiert und jedes Teil separat ausgewuchtet. Die Unwucht des Schwungrades sollte 35 Gsm nicht überschreiten; Unwucht der Druckplattenbaugruppe mit dem Gehäuse - 36 Gsm; Die Unwucht der angetriebenen Scheibe beträgt 18 Gsm.

Hauptlagerdeckel so einstellen, dass die Befestigungsvorsprünge der Einlagen auf einer Seite liegen und die auf den Bezügen eingeprägten Nummern oder Markierungen den Nummern der Betten entsprechen. Beim Einbau des Frontdeckels ist darauf zu achten, dass die Rastnase der hinteren Drucklagerscheibe in die Nut des Deckels eingreift und keine Stufen zwischen Deckelende und Zylinderblockende entstehen.

Ziehen Sie die Muttern der Hauptlagerdeckel fest (Drehmoment 11-12 kgm). Nach dem Anziehen und Aufspalten der Muttern der Hauptlagerdeckel sollte sich die Kurbelwelle mit geringem Kraftaufwand leicht drehen lassen.

Nach dem Einpressen des Kurbelwellenrades (Abb. 5) mit einem Abzieher und einer Druckhülse das Axialspiel der Kurbelwelle prüfen, dabei die Kurbelwelle an das hintere Ende des Motors drücken und mit einer Fühlerlehre den Spalt zwischen den Enden ermitteln der hinteren Drucklagerscheibe und dem Ende des vorderen Hauptzapfens der Kurbelwelle (Abb. 6). Der Spalt sollte zwischen 0,075 - 0,175 mm betragen.

Bei der Montage der Teile der Pleuel-Kolben-Gruppe sind folgende Anforderungen zu beachten.

Kolbenbolzen sind so zu den Pleueln gewählt, dass sich bei Raumtemperatur (+18 0 C) ein leicht geschmierter Finger unter leichter Daumenkraft sanft im Pleuelloch bewegt.

Vor der Montage werden die Kolben in heißem Wasser auf +70 0 С erhitzt.

Das Einpressen eines Bolzens in einen kalten Kolben ist nicht zulässig, da dies zu Oberflächenbeschädigungen der Kolbenbolzenbohrungen sowie zur Verformung des Kolbens selbst führen kann.

Pleuel und Kolben beim Zusammenbau sind sie wie folgt ausgerichtet: Für die Kolben des ersten, zweiten, dritten und vierten Zylinders sollten die Aufschrift auf dem Kolben "vorne" und die auf der Pleuelstange eingestanzte Nummer in entgegengesetzte Richtungen gerichtet sein, und für die Kolben des fünften, sechsten, siebten und achten Zylinders - auf einer Seite (Abb. 7).

Die Kolbenbolzensicherungsringe werden so in die Nuten der Kolbennaben eingebaut, dass die Krümmung der Antennen nach außen gerichtet ist.

Kolbenringe werden entsprechend den Ärmeln ausgewählt, in denen sie funktionieren. Der Spalt, gemessen an der Stoßstelle des in die Hülse eingelegten Ringes, sollte bei Kompressions- und Ölabstreifringen im Bereich von 0,3-0,5 mm liegen. In der oberen Kolbennut ist eine verchromte und in der zweiten ein verzinnter Kompressionsring mit einer Nut auf der Innenseite nach unten eingebaut.

Vor dem Einbau der Kolbenringverbindungen in die Zylinderlaufbuchsen die Kolbenringverbindungen in einem Winkel von 120° zueinander platzieren und die Pleuelschrauben mit Messingschutzkappen versehen, um eine versehentliche Beschädigung der Pleuelzapfenoberfläche zu vermeiden.

Achten Sie beim Einbau von Kolben in Zylinderlaufbuchsen darauf, dass die Aufschrift am Kolben „vorne“ zum vorderen Ende des Zylinderblocks zeigt. Die Muttern der Pleuelschrauben anziehen (Drehmoment 6,8 - 7,5 kgm) und kontern.

Nach dem Aufpressen des Zahnrades auf die Nockenwelle (Abb. 8) das Axialspiel zwischen dem Druckflansch und dem Ende des Nockenwellenrades mit einer Fühlerlehre prüfen. Der Spalt sollte zwischen 0,08 - 0,2 mm betragen.

Zur Montage und Demontage des Motors wird die Motorblockbaugruppe mit dem Kupplungsgehäuse am Ständer befestigt (siehe Abb. 1).

Vor dem Zusammenbau werden alle Motorteile kalibriert, gründlich gewaschen, mit Druckluft ausgeblasen und mit sauberen Servietten abgewischt. Alle Gewindeverbindungen (Stifte, Stopfen, Fittings usw.), wenn sie bei der Demontage verdreht oder ersetzt wurden, müssen auf Rotblei oder Bleikalk, verdünnt mit natürlichem Trockenöl, gelegt werden.

Einteilige Verbindungen (Stecker von Block und Zylinderköpfen) werden auf Nitrolack aufgelegt.

Zum Einbau in einen reparierten Motor nicht erlaubt:

- gebrauchte Splinte und Splinte;

- Federscheiben, die ihre Elastizität verloren haben;

- Bolzen und Stehbolzen mit verlängertem Gewinde;

- Muttern und Schrauben mit abgenutzten Kanten;

- Teile mit mehr als zwei Kerben oder Dellen am Gewinde oder gerissene Gewinde;

Den Motor in umgekehrter Reihenfolge der Demontage zusammenbauen.

Die Vorbereitung von Teilen für den Zusammenbau des Motors finden Sie im Artikel - Vorbereitung von Aggregaten und Teilen für den Zusammenbau des ZMZ-53-Motors

Nachfolgend finden Sie spezifische Empfehlungen und zusätzliche Anforderungen für die Motormontage.

Beim Austausch von Zylinderlaufbuchsen wird vor dem Einbau die Laufbuchse entsprechend der Buchse im Zylinderblock ausgewählt.

Liner werden mit einem genauen Metalllineal und einem Satz Sonden wie folgt ausgewählt:

- Die Laufbuchse, die ohne Dichtungen an ihrem Platz im Zylinderblock eingebaut ist, muss gegen die Passfläche des Zylinderblocks sinken.

Das Lineal wird auf der Auflagefläche montiert und die Sonde in den Spalt zwischen Lineal und Hülsenende eingeführt (Abb. 2).

Die Dicke der Dichtung ist so gewählt, dass nach dem Einbau der Laufbuchse mit der Dichtung diese innerhalb von 0,02 bis 0,09 mm über die Oberfläche des Zylinderblocks hinausragt.

Dichtungen sind in verschiedenen Dicken erhältlich:

0,3; 0,2; 0,15 und 0,1 mm. Je nach Spalt wird die eine oder andere Dichtung auf die Zylinderlaufbuchse gelegt, manchmal wird der erforderliche Wert durch einen Satz Dichtungen unterschiedlicher Dicke erreicht.

Nach dem Einbau in den Zylinderblock werden die Laufbuchsen mit Spannhülsen gesichert (siehe Abb. 3).

Als hintere Öldichtung bei Motoren wird eine mit einem Öl-Graphit-Gemisch imprägnierte Asbestschnur verwendet. In die Buchsen des Zylinderblocks und des Stopfbuchshalters wird ein Kabel mit einer Länge von 140 mm gelegt. Mit dem Gerät wird das Kabel mit leichten Hammerschlägen in seinen Buchsen gequetscht, wie in Abb. 4. Ohne das Gerät zu entfernen, schneiden Sie die Enden des Kabels bündig mit der Ebene des Stopfbuchshalteranschlusses ab. Der Schnitt muss gleichmäßig sein, lose Enden und ungleichmäßiger Schnitt sind nicht erlaubt.

Beim Zusammenbau der Kurbelwelle mit Schwungrad und Kupplung werden folgende Anforderungen erfüllt.

Die Befestigungsmuttern des Schwungrads werden festgezogen und liefern ein Drehmoment von 7,6-8,3 kgm.

Beim Zusammenbau der Kupplung wird die Abtriebsscheibe mit einem Dämpfer an der Druckplatte montiert und auf dem Kurbelwellenlager zentriert (die Getriebeantriebswelle kann als Dorn verwendet werden).

Die Markierungen "O", die auf dem Gehäuse der Druckplatte und dem Schwungrad in der Nähe einer der Löcher für die Gehäusebefestigungsschrauben eingeprägt sind, müssen fluchten.

Kurbelwelle, Schwungrad und Kupplung müssen dynamisch ausgewuchtet sein. Das zulässige Ungleichgewicht beträgt 70 Gsm.

Entfernen Sie beim Auswuchten das überschüssige Gewicht von der schweren Seite, indem Sie das Schwungradmetall im Abstand von 6 mm vom Zahnkranz mit einem Bohrer von 8 mm Durchmesser bis zu einer Tiefe von nicht mehr als 10 mm durchbohren.

Wenn die Unwucht der montierten Welle 180 Gsm überschreitet, wird die Welle demontiert und jedes Teil separat ausgewuchtet.

Die Unwucht des Schwungrades sollte 35 Gsm nicht überschreiten;

Unwucht der Druckplattenbaugruppe mit dem Gehäuse - 36 Gsm;

Die Unwucht der angetriebenen Scheibe beträgt 18 Gsm.

Hauptlagerdeckel so einstellen, dass die Befestigungsvorsprünge der Einlagen auf einer Seite liegen und die auf den Bezügen eingeprägten Nummern oder Markierungen den Nummern der Betten entsprechen. Beim Einbau des Frontdeckels ist darauf zu achten, dass die Rastnase der hinteren Drucklagerscheibe in die Nut des Deckels eingreift und keine Stufen zwischen Deckelende und Zylinderblockende entstehen.

Ziehen Sie die Muttern der Hauptlagerdeckel fest (Drehmoment 11-12 kgm). Nach dem Anziehen und Aufspalten der Muttern der Hauptlagerdeckel sollte sich die Kurbelwelle mit geringem Kraftaufwand leicht drehen lassen.

Nach dem Einpressen des Kurbelwellenrades (Abb. 5) mit einem Abzieher und einer Druckhülse das Axialspiel der Kurbelwelle prüfen, dabei die Kurbelwelle an das hintere Ende des Motors drücken und mit einer Fühlerlehre den Spalt zwischen den Enden ermitteln der hinteren Drucklagerscheibe und dem Ende des vorderen Hauptzapfens der Kurbelwelle (Abb. 6). Der Spalt sollte zwischen 0,075 - 0,175 mm betragen.

Bei Muldenkippern werden Hubwerke mit hydraulischem Antrieb vom Fahrzeugmotor eingesetzt.

Dabei sind zwei Ausführungsvarianten des Hubwerks möglich: - mit Schwingzylindern und gelenkiger Verbindung der Gestänge mit dem Boden der Aufbauplattform; - mit oszillierenden Zylindern und einem hebelausgleichenden Einflusssystem auf die Karosserieplattform.

Beim Betrieb des Hubwerks (Abb. 18.13) wird ein Teil der Motorleistung (über Nebenantrieb, Ölpumpe, Steuerventil, Rückschlagventil, Hubwerkszylinder) auf die Plattform des Muldenkippers übertragen.

Der Nebenantrieb g überträgt das Drehmoment vom Getriebe des Fahrzeugs auf die Ölpumpe der Hebebühne. Der Nebenabtrieb g ist rechts an der Getriebeklappe angebracht. Mit dem Hebel zum Ein- und Auskuppeln des Hubwerks bewegt sich die Antriebswelle zusammen mit dem Antriebszahnrad im Nebenabtriebsgehäuse vorwärts oder rückwärts. Beim Verschieben der Antriebswelle nach rechts (in der Abbildung ist der Hebel in Position) greift der Gang in den Gang des Rückwärtsgangblocks des Getriebes ein, in dem sich der Schalthebel in Neutralstellung befinden soll.

Das Ritzel der Antriebswelle, das ständig mit dem angetriebenen Zahnrad in Eingriff steht, überträgt die Drehung vom Rückwärtsgang des Getriebes auf die Antriebswelle der Ölpumpe. Letztere hat eine Keilwellenverbindung mittels einer Hülse mit einem Abtriebsrad des Nebenabtriebs.

Die Ölpumpe vom Zahnradtyp hat eine Vorrichtung ähnlich der einer Ölpumpe für ein Schmiersystem eines Kraftfahrzeugmotors. Die Pumpe stellt im Hydrauliksystem des Hubwerks einen Arbeitsdruck von bis zu 8 MPa bereit.

Das Steuerventil B ermöglicht das Anheben und Absenken der Aufbauplattform und ggf. das Fixieren in Zwischenpositionen. Es ist auf der oberen Plattform des Ölpumpengehäuses montiert e Im Ventilgehäuse wird der Kolben über eine Stange bewegt, die mit dem Zapfwellenhebel verbunden ist. In diesem Fall verbindet der Steuerschieber, der eine andere Position im Ventilkörper c einnimmt, den Ölversorgungskanal von der Ölpumpe d mit einem Kanal, dessen Fortsetzung die Hochdruckleitung ist. Durch diese Rohrleitung wird Öl in den Zylinder a des Hubwerks gepumpt. In einer anderen Position kommuniziert der Steuerventilschieber mit den Ölablasskanälen zum Öltank.

Reis. 18.13. Der Hubmechanismus des ZIL-MMZ-555 Muldenkippers:

a — Zylinder; b - Öltank; в - Regelventil; g - Nebenantrieb; I - Position des Zapfwellenhebels beim Anheben der Plattform; II — neutrale Position; III - Position beim Absenken der Plattform

Das Rückschlagventil verschließt den Ölablasskanal zum Öltank, wenn die Ölpumpe nicht mit der Aufbauplattform in der oberen oder Zwischenstellung läuft. Das Sicherheitsventil wird ausgelöst, wenn der Druck im Hydrauliksystem des Hubwerks 9 MPa überschreitet.

Der Zylinder des Hubwerks (Fig. 18.14) ist über die Zapfen schwenkbar am Hilfsrahmen befestigt, was zur Erhöhung der Steifigkeit des Muldenkipperrahmens erforderlich ist. Der Hilfsrahmen wiederum ist an der Karosserieplattform angelenkt. Der Zylinderkörper enthält eine mit Gummi und Schutzringen abgedichtete Hülse, deren Innenfläche als Führung für den Kolben dient. Für eine feste Bewegung der Laufbuchse relativ zum Zylinderkörper werden Führungsbuchsen installiert, und für eine feste Bewegung des Kolbens relativ zur Laufbuchse werden Führungsbuchsen installiert.

Der Zylinder ist von unten mit einem Boden mit Dichtgummi und Sicherungsringen verschlossen und hat eine Ablassschraube. Der Stößel ist mit der Achse mittels einer Halterung verbunden, die sich in den Halterungen der Querträger der Aufbauplattform befindet. Die Achse mit der Halterung liegt in der gleichen Ebene wie die Zapfen (in Abb. 18.14 sind die Achse und die Halterung relativ zu den Zapfen konventionell um 90° gedreht).

Reis. 18.14. Hubzylinder

Öl wird dem Zylinder von einer Ölpumpe d über ein Steuerventil b und eine Hochdruckleitung zugeführt. Die Rohrleitung wird mittels einer Muffe und einer Verschraubung mit dem rechten Zapfen des Zylinders verbunden, in dem sich ein Kanal befindet. Der Hohlraum unter dem Kolbenboden ist mit Öl gefüllt und bei einem Druck von 7-8 MPa beginnt sich der Kolben nach oben zu bewegen (die Plattform hebt sich). Wenn die Vorsprünge des unteren Teils des Kolbens an dem verdickten oberen Teil des Liners anliegen, beginnt die gemeinsame Bewegung des Kolbens und des Liners. Die Bewegung stoppt, wenn die Vorsprünge der Laufbuchse die Vorsprünge des Zylinderkörpers berühren.

Durch Drehverbindungen zu Aufbauplattform und Hilfsrahmen des Kippfahrzeugs kann der Zylinder seinen Neigungswinkel ändern.

Der aus Stahlblech gestanzte Öltank (siehe Abb. 18.13) befindet sich zwischen dem Zylinder a und der Ölpumpe e Durch den Ablassstutzen gelangt das Öl aus dem Zylinder a durch die Rohrleitung und das Regelventil in das Öl zurück Panzer.

Oben am Tank befindet sich ein Einfüllstutzen mit Stopfen und Ölmessstab, und unten befindet sich eine Ablassöffnung, die mit einem Stopfen verschlossen ist. Bei der Rückgabe wird das Öl in einem Filter gereinigt. Um ein Aufwirbeln des Öls zu verhindern, sind im Inneren des Tanks eine Prallplatte und ein Reflektor installiert.

Die Rohrleitungen, die Zylinder a, Öltank, Pumpe d und Steuerventil c verbinden, sind Stahlrohre und Gummischläuche. Für die Hochdruckleitung werden Stahlrohre mit einer Wandstärke von 3 mm und Gummischläuche mit einer Wandstärke von 6 mm mit doppeltem Metallgeflecht verwendet. Für Niederdruckleitungen werden Stahlrohre mit einer Wandstärke von 1,5 mm und Schläuche aus Polstergewebe mit einer Wandstärke von 5-6 mm verwendet.

Die Aufbauplattform (Abb. 18.15) ist eine Schweißkonstruktion aus Stahl und hat Längs- und Querträger. Die Form der Plattform kann unter Berücksichtigung der Spezialisierung des Muldenkippers rechteckig, trogförmig (halbzylindrisch) und löffelförmig sein. So werden für den Transport von Erde und Kies trogförmige oder halbzylindrische Plattformen verwendet. Für Transportlösungen ist es besser, eine rechteckige Plattform zu haben. Das Anheben der Plattform erfolgt über eine hydraulische Hebebühne, die mit einer Halterung am Hilfsrahmen und der Plattform befestigt ist. Der Hilfsrahmen hat eine Halterung zum Anbringen eines Kotflügels, eine Halterung für einen Benzintank usw.

Die Plattformlängsträger sind über Achsen mit den hinteren Enden des Hilfsrahmens verbunden. Beim Anheben der Plattform wird ein halbautomatischer Mechanismus zur Steuerung der Heckklappenschlösser ausgelöst, der über Scharniere in den Plattformhalterungen verfügt. In waagrechter Position des Aufbaus greift der Nocken des Verriegelungsmechanismus in den Schlitz der Aggregateträgerhalterung ein. Wenn die Plattform angehoben wird, dreht sich der Nocken, der entlang der Halterung gleitet, und mit ihm dreht sich die Welle mit dem Griff. Auf der Welle befinden sich Exzenter mit einer Halterung. Die Drehung der Exzenter wird von der Rückbewegung der Konsole zusammen mit der Bewegung der Stange in der Führungskonsole begleitet.

Beim Rückwärtsfahren drückt der Zug auf den sich relativ zum Bolzen drehenden Verriegelungshaken und die Heckklappe öffnet sich durch ihr Eigengewicht (beim Anheben der Plattform). Um die Heckklappe zu schließen, wenn die Plattform nach dem Entladen eine horizontale Position einnimmt, muss der Fahrer aus der Kabine aussteigen und die Welle mit dem Griff drehen. In diesem Fall greift der Nocken in den Schlitz der Halterung ein und verhindert, dass sich die Plattform während der Bewegung des Muldenkippers anhebt. Die Heckklappe wird durch Rasthaken, Plattformhalterungen in geschlossener Position gehalten.

Reis. 18.15. Karosserieplattform: A - Position der Einheiten des vorderen und hinteren Mechanismus bei geschlossener Heckklappe; B - Position bei geöffneter Heckklappe

Bei Wartungs- und Reparaturarbeiten an Aggregaten, die in angehobener Stellung der Plattform zugänglich sind, ist unbedingt ein Anschlag anzubringen, der schwenkbar mit dem linken Längsträger des Hilfsrahmens verbunden ist.

Beim Anheben der Plattform (Abb. 18.16) des Aufbaus wird der Zapfwellenhebel in die hinterste Position bewegt und das Öl von der Ölpumpe gelangt in den Kanal zum Steuerventil, öffnet das Rückschlagventil und dann durch den Kanal b und die Hochdruckleitung zum Zylinder 3 des Hubmechanismus. Wenn die Plattform ihre Endposition erreicht oder die Plattform in einer beliebigen Position anhält, wird der Zapfwellenhebel in die neutrale (mittlere) Position gebracht. Das Öldruck-Rückschlagventil verschließt den Kanal im Regelventil.

Um die Plattform abzusenken, wird der Zapfwellenhebel in die äußerste vordere Position gebracht, während sich der Steuerschieber nach rechts bewegt, die Kanäle miteinander kommunizieren und das Öl vom Zylinder zum Öltank zurückfließt.

Reis. 18.16. Das Schema des Hydrauliksystems des Hubmechanismus: a - Kanal für die Ölversorgung des Öltanks; b - Kanal für die Ölversorgung des Zylinders; c - Ölversorgungskanal von der Pumpe zum Steuerventil; g - Entwässerungsrinne; e - Ölumgehungskanal 1 - Ventilfeder; 2 - Sicherheitsventil; 3 - Zylinder des Hubmechanismus; 4 - Öltank; 5 - Zapfwellenhebel; 6 - Rohrleitung zum Rückführen von Öl vom Steuerventil zum Öltank; 7 - Steuerventilkörper; 8 - Ölpumpe; 9 — Rohrleitung zum Zuführen von Öl vom Tank zur Pumpe; 10 - RohrleitungPumpen von Öl in den Zylinder des Hubmechanismus; 11 — Rückschlagventil; 12 — Spule; 1 — Heben der Plattform; II — Anhalten der Plattform; 111 — Senken der Plattform

| Video (zum Abspielen anklicken). |

Die Aufbauplattform kann beim Entladen nicht nur nach hinten, sondern dank der Knickgelenke mit dem Hilfsrahmen und der Verriegelung (zum Öffnen der Seitenwände) auch nach rechts oder links kippen. In diesem Fall sollte der Zylinder des Hubwerks vier Stifte zum Kippen in zueinander senkrechten Ebenen aufweisen. Die Konstruktion des Hubwerks ist etwas komplizierter, was jedoch durch Einsparungen beim Be- oder Entladen von Gütern auf kleinen Rangierflächen ausgeglichen wird.