Im Detail: Reparatur von pneumatischen Faltenbälgen zum Selbermachen von einem echten Meister für die Website my.housecope.com.

Die meisten modernen Business-Class-Autos haben eine Luftfederung. Es bietet zusätzlichen Komfort und die Kontrolle der Durchfahrtshöhe und erhöht die Sicherheit der Maschine.

Das Funktionsprinzip des Geräts ist wie folgt: Das elektronische System hebt und senkt das Auto durch Anpassung des Drucks in den Luftbälgen.

Die Hauptkomponenten der Luftfederung sind:

- pneumatische Zylinder, die in dieser Ausführung als Stoßdämpfer dienen;

- einen zentralen Empfänger, der für die Luftversorgung des obigen Elements erforderlich ist;

- einen Kompressor, der Luft in den Empfänger drückt;

- Ventilblock und Sensorik, deren Aufgabe es ist, die Verkehrslage zu überwachen.

Aber eines Tages kann eines dieser Elemente versagen. Der Besitzer eines Autos mit Luftfederung hat am häufigsten die folgenden Probleme:

- Bruch der Luftfederkammer;

- Ausfall des Luftfederungskompressors;

- Beschädigung des Steifigkeitsventils des pneumatischen Federbeins;

- Dichtigkeitsverlust bei vorderen Luftfederbeinen.

Diagnose und Lösung dieser Probleme sind die Hauptaufgabe unserer Spezialisten.

Wenn sich Ihr Lieblingsauto plötzlich auf die Seite neigt oder das zulässige Niveau unterschreitet - Ihr Freund braucht dringend die Restaurierung des pneumatischen Faltenbalges.

Unser Unternehmen beschäftigt sich mit der Restaurierung von pneumatischen Faltenbälgen an den Automodellen Audi Allroad und Honda Element. Und verfügt über mehr als fünf Jahre Erfahrung auf dem europäischen Markt. Die Hauptspezialisierung des Unternehmens ist die Restaurierung von Luftbälgen und die Reparatur von Luftfederkompressoren.

Originalhüllen müssen oft nach zwei Jahren ausgetauscht werden. Ihr Schaden entsteht durch die Reagenzien, die auf die Straße gestreut werden, Gummi wird an der Stelle der Falten zerstört und dann verschlechtert sich die Schnur. Das Abdichten beschädigter Hülsen mit Dichtmitteln ist eine sehr gefährliche Methode, da es zur Explosion des Zylinders führen kann. Und das Eindringen von Dichtmittel in das pneumatische System kann das Ventil beschädigen. Und ein nicht festes Anpressen der Hülse an den Flansch führt dazu, dass sie vom Zylinder abrutscht.

| Video (zum Abspielen anklicken). |

Der Kauf neuer Originalersatzteile kostet viel mehr als die Reparatur von Luftbälgen. Im Kern besteht die Reparatur darin, einen alten pneumatischen Arm durch einen neuen zu ersetzen. Der Luftschlauch besteht aus drei Lagen Gummi und zwei Lagen hochfester Kordel, die durch Aufwickeln des Fadens auf einer Spezialmaschine hergestellt wird. In diesem Fall gibt es keine Verbindungsnähte zwischen den Lagen. Unser Unternehmen bietet seinen Kunden:

- hochwertige Rohstoffe;

- Ärmel sind aus europäischer Produktion.

Die Qualität der Arbeit bei der Restaurierung von Gasfedern ist von den Kunden des Unternehmens nicht zu beanstanden. Schließlich übertrifft unser Material die Originalteile in puncto Verschleißfestigkeit dank seines einzigartigen Gummis mit hohem Gummianteil. Unter Berücksichtigung einer erhöhten Elastizität ist sein Temperaturbereich wahrscheinlich nicht weit von -60 bis -110 Grad Celsius. Es ist logisch, dass die Teile haltbarer sind als ihre Gegenstücke.

Am pneumatischen Faltenbalg ist zusätzlich eine Edelstahl-Führungsglocke angebracht, deren Arbeitsteil eine Manschette verschließt, die keine negativen Einflüsse von außen auf das Element zulässt. Bei der Restaurierung von pneumatischen Faltenbälgen wird dieser durch einen neuen ersetzt, der nach allen erforderlichen Normen aus Materialien europäischer Qualität hergestellt wurde.

Ein zusätzliches Plus für unsere Kunden ist eine einjährige Garantie auf die geleistete Arbeit, ohne die Kilometerleistung des Autos zu beschränken.

Das anaerobe Dichtmittel "SantechMaster Gel" ist zum Abdichten von Metall- und Flanschverbindungen bestimmt. Es wird nicht empfohlen, für andere Materialien zu verwenden, da Es gibt keine 100%ige Zuverlässigkeitsgarantie.

Die Praxis, mit Gel auf Kunststoffoberflächen zu arbeiten, wird jedoch bereits von mehreren Kunden angeboten.Wir empfehlen Ihnen jedoch dringend, den Anweisungen zu folgen.

Viele moderne Fahrzeuge verwenden ein Luftfederungssystem. Das ausführende Element des Systems ist ein Pneumozylinder. Wie jedes Autoteil kann es ausfallen. Lassen Sie zum Beispiel die Luft durch den Anschlusspunkt.

Dies zu erkennen ist nicht schwer. Ein Luftleck wird mit einer schaumigen Flüssigkeit diagnostiziert - am Leck treten Blasen auf.

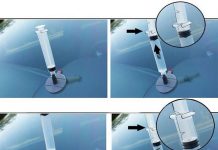

SantechMasterGel wird verwendet, um die Armatur am pneumatischen Faltenbalg zu befestigen und die Verbindung abzudichten. Es ist notwendig, eine kleine Menge Dichtmittel auf die Gewinde der Verschraubung und auf die Gewinde in der Zylinderbohrung aufzutragen. Dann die Verbindung einsammeln und eine halbe Stunde gehen lassen. Dann das System mit Luft unter Druck setzen, um auf Lecks zu prüfen.

Denn Die Luftfeder ist aus Kunststoff, die Passstelle der Armatur bricht oft und beginnt die Luft zu vergiften. SantechMasterGel hilft Ihnen, regelmäßige Reparaturen und Geldverschwendung zu vermeiden.

Im Streben nach Exzellenz wählen Sie das Beste. AS8 Club - diejenigen, die ihre Wahl getroffen haben.

Nachricht rjcnz_66 09.03.08, 09:10 Di 06. Okt 2009

Nachricht rjcnz_66 09-03-08, 09:10

Nachricht rjcnz_66 09-03-08, 09:10

Nachricht rjcnz_66 09-03-08, 09:19

Nachricht rjcnz_66 09-03-08, 09:23

Nachricht rjcnz_66 09-03-08, 09:31

Nachricht rjcnz_66 09-03-08, 09:38

Nachricht rjcnz_66 09-03-08, 09:31

Nachricht vovvw Mi, 07. Okt. 2009, 07:18 Uhr

Nachricht rjcnz_66 Mi 07. Okt 2009 08:47 Uhr

Nachricht dasus Mi 07. Okt 2009 9:00 Uhr

Knochenfrage ist eine: Wo war das Gift im Bereich des Airbags?

Nachricht rjcnz_66 Mi 07. Okt 2009 09:41 Uhr

Nachricht rjcnz_66 Mi 07. Okt 2009 10:47 Uhr

Nachricht rjcnz_66 »Mittwoch 07.10.2009 11:00 Uhr

Nachricht Ähnlich Mi 07. Okt 2009 11:06 Uhr

Willkommen im Audi Allroad Owners Club.

Reparatur der Luftfederung (Wiederherstellung der Dichtheit der Luftbälge) AUDI ALLROAD!

Hier bietet sich allen Besitzern der ersten Allroad-Generation eine Lösung für das heikle Problem der „aktuellen“ Luftbälge durch die Abdichtung mit einer einzigartigen Technologie mit vollständiger Wiederherstellung ihrer Leistungsfähigkeit für eine lange Lebensdauer.

Die von uns entwickelte Technik ist recht simpel und gleichzeitig effektiv, deshalb machen wir in besonders schwierigen Fällen (wenn die Maschine auf den Stoßfängern liegt und sich durch den kaputten Kompressor in keiner Weise hebt) einen Besuch beim Kunden.

Teil 1 In langen Recherchen haben wir den genauen Ort der Undichtigkeit des allroad pneumatischen Faltenbalgs ermittelt. Wenn die Federung von der zweiten in die dritte Position überführt wird, beginnt sich die Manschette entlang des Kolbens auszurollen und bewegt sich von einem kleineren Durchmesser zu einem größeren. Die innere Gummischicht des Ballons erfährt starke Zugverformungen. So entstehen horizontale Risse in der Innenschicht des Zylinders, die die Ursache für Luftleckagen sind. Gleichzeitig behält der Doppelstrang des Zylinders seine Leistungsmerkmale.

1. Schema 2. Foto der falschen Seite der Luftfedermanschette

Als Beweis für diese Theorie können Sie die Bewertungen der Besitzer von Volkswagen Touareg-Autos studieren, die seit 2002 produziert wurden und auf denen Luftbälge der zweiten Generation installiert sind, die unsere Probleme beseitigt haben.

Ich möchte darauf hinweisen, dass der Austausch des pneumatischen Ballons kein Allheilmittel ist, da der neue Ballon fast sofort "leckt", den wir auf mehreren Maschinen installiert haben. Vielleicht liegt es an unseren schwierigen Straßenverhältnissen und an der Zuversicht des Fahrers, einen vollwertigen Jeep zur Verfügung zu haben. Natürlich ist das Luftleck zunächst klein und wird vom Besitzer normalerweise nicht bemerkt, aber die Tatsache bleibt: Wenn ein Riss aufgetreten ist, wird er sich in Zukunft nur ausdehnen, was schließlich zum wiederholten Austausch von pneumatischen Elementen führt und, auch auf vorzeitigen Kompressorverschleiß.

Foto des neuen hinteren linken Zylinders, der nur 10 Tausend km zurückgelegt hat. nach der Installation

Darauf aufbauend haben wir eine Technologie zur Wiederherstellung der Dichtheit "aktueller" Pneumatikzylinder ohne Ausbau aus dem Fahrzeug entwickelt, die ebenfalls präventiv ist und für den Einsatz bei neu eingebauten Zylindern empfohlen wird.

Die Essenz der Technologie besteht darin, einen speziellen Dichtstoff, der seine Eigenschaften nicht verliert, in die Falte der Luftbalgmanschette zu gießen.Dieses Dichtmittel ist in einem weiten Temperaturbereich für etwa 5 Jahre in flüssigem Zustand und stoppt sofort Luftlecks durch Risse und verhindert auch das Auftreten neuer, da es ein Gummikonditionierer ist, d. stellt seine elastischen Eigenschaften wieder her und behält sie bei.

Die Zusammensetzung des Dichtstoffes, seine Dosierung und die Art des Ausgießens ist unser Know-how, aber diese Arbeit wird durch unsere sechsmonatige Garantie unterstützt. Die Gewährleistung erfolgt für die vollständige Beseitigung des oben beschriebenen Mangels. Die Garantie deckt keine Schäden an der äußeren Gummischicht und Kabelbrüche ab.

PS Pneuma in diesen Zustand zu bringen ist gefährlich:

Dies ist mit einer Explosion des Ballons und dem Verlust der Kontrolle über die Kontrolle verbunden.

Die am häufigsten gestellten Fragen und Antworten darauf:

Frage: Wie lässt sich das pneumatische System am einfachsten und effektivsten auf Dichtheit prüfen?

Antwort: Es genügt, die 2. Stufe der Aufhängung zu stellen und die Sicherung Nr. 17 bei 10A herauszuziehen - das System schaltet sich ab. In diesem Fall werden alle Ventile geschlossen, die Steuerlogik funktioniert nicht. Außerdem sollten Sie das Auto 3, 4 Tage lang fahren und dabei die Veränderung der Bodenfreiheit genau beobachten: Wenn das Auto nach beiden Seiten schief steht, ist dieses pneumatische Element undicht. Mögliche Tageshöhe der Schwebestufe **** aufgrund des Unterschieds zwischen Tag- und Nachttemperatur.

WARNUNG: Diese Sicherung deaktiviert auch einige Fahrzeugsysteme wie die Navigation.

Die Luftfederung von AUDI-ALLROAD aus den Jahren 2000-2005 gilt zu Recht als das unzuverlässigste System dieses Autos, und das nicht ohne Grund: Sie verwendet Luftfedern der ersten Generation als elastische Elemente, die eine Reihe von ärgerlichen technischen Auslassungen aufweisen. Dies ist zum einen das Fehlen einer externen starren Führung, die die Manschette unter Druck vor übermäßigen Zugverformungen schützt. Zweitens ist dies das Fehlen eines Staubbeutels, der die Manschette vor einer aggressiven äußeren Umgebung schützt. Zwar wurde Ende 2007 eine neue Überarbeitung der Pneumatikzylinder veröffentlicht, aber leider hat sich deren Qualität im Vergleich zu denen, die werkseitig am Auto verbaut wurden, stark verschlechtert und jetzt reichen die neuen Originalzylinder kaum für eine Laufleistung von 15-20.000 km.

Infolgedessen stößt jeder allroad-Besitzer früher oder später auf das Problem der Undichtigkeit pneumatischer Elemente und sieht sich mit der Notwendigkeit eines teuren Austauschs konfrontiert.

Was ist der Vorteil der Installation externer Schienen an unseren Luftbälgen?

Erstens entlasten die Führungen die Balgschnur übermäßig, wodurch eine übermäßige Dehnung des Gummis im rissigen Bereich verhindert wird, die eine Undichtigkeit im Balg verursacht.

Zweitens beseitigen sie vollständig den Kontakt der Arbeitsfläche der Luftfeder mit Schmutz und Sand, der unter den Rädern wegfliegt.

Drittens sammelt sich das Auto mit den installierten Führungen beim Fahren mehr und fällt bei Kurvenfahrten nicht um. Gleichzeitig bleibt der Komfort des Autos auf dem gleichen Niveau.

... Haben Sie keine Angst vor Perfektion, Sie werden sie nie erreichen.

... Salvador Dali

aber da es hilft, musst du zur Wissensdatenbank gehen

alles ist Quatsch, außer Geschenke, aber wenn das Geschenk Quatsch ist.

alles ist Quatsch, außer Geschenke, aber wenn das Geschenk Quatsch ist.

Dass die Platte beim Anlegen des Kissens hilft, ist eine Tatsache, aber es scheint mir, dass sie auch das Kissen selbst trägt. Tatsächlich ist das Kissen die meiste Zeit unter Last unter Spannung, sodass der obere Stift nicht aus dem Rahmen fällt, aber manchmal kommt es vor, dass das Rad vollständig heraushängt und hier hilft diese Platte.

alles ist Quatsch, außer Geschenke, aber wenn das Geschenk Quatsch ist.

Oft hört man in Gesprächen erfahrener Trucker eine Diskussion zum Thema Bußgelder wegen Überschreitung der Höhenmaße sowie wegen Überladung. In diesem Fall ist einer der Gründe für solche Vorfälle ein fehlerhafter Zustand oder eine falsch eingestellte Luftfederung des Staplers.Lassen Sie uns die Funktionsprinzipien der Hauptelemente dieser Aufhängung sowie einige der Merkmale ihrer Einstellung genauer betrachten.

Die Luftfederung eines Lastkraftwagens ermöglicht nicht nur einen ruhigeren Lauf des Lastzuges, sondern ermöglicht im Gegensatz zur Federaufhängung auch die Höhenverstellung seines Rahmens, der beim An- und Abkuppeln eine wichtige Rolle spielt. Be- und Entladen sowie Gewichts- und Größenkontrolle.

Moderne pneumatische Systeme an Lkw werden traditionell in mehrere Grundtypen eingeteilt, je nach Bedienungsart. Die erste ist komplett elektronisch, wie sie normalerweise von Konzernen eingebaut wird - Lkw-Hersteller MAN, Mercedes, DAF, Renault, Scania. Der zweite ist elektromechanisch, auf Lastwagen Scania, Volvo. Der dritte Typ ist die mechanische Steuerung, solche Systeme werden hauptsächlich bei älteren Traktormodellen und bei der Aufhängung von Anhängern verwendet. Kurz über jeden von ihnen.

Wie von den Ingenieuren konzipiert, gelangt nach dem Füllen der Konturen der Arbeits- und Feststellbremsanlage Luft in die Luftfederung des Lkw. Voraussetzung dafür ist das Vorhandensein von zwei Bypassventilen in der Luftfederung. Einer von ihnen (unidirektional, dh ohne Gegenstrom) leitet Luft zu den Kissen, nachdem er im System einen Druck von etwa 8 Atmosphären erreicht hat. Die zweite, nach dem Gegenstromprinzip, gibt der Luft nach Erreichen des Druckniveaus von 10 Atmosphären einen Weg von den Kissen zum Luftfederbehälter. Somit ermöglicht dieses Ventil die Verwendung der Luftzufuhr im Empfänger in die entgegengesetzte Richtung.

Bei mechanischer oder elektromechanischer Federung tritt Luft zunächst am Ventileinlass der Fahrzeugrahmenebene ein. Dieses Gerät befindet sich am Rahmen und ist über Scharniere und einen verstellbaren Lenker mit der Achse verbunden. Dies ist notwendig, damit die Federung die Bewegung in der Transportstellung automatisch korrigiert und auch bei maximaler Hubhöhe die Funktion einer automatischen Höhenbegrenzung übernimmt. Das Ventil kann mehrere "Operationen" ausführen, je nachdem, wie der LKW-Rahmen positioniert ist. In Bezug auf die Achse: Luft zu den Kissen strömen lassen, den Luftweg blockieren oder Luft teilweise ablassen, die Luftbälge mit der Atmosphäre verbinden. An der Hinterachse können 2 Ventile verbaut werden, wodurch es möglich ist, die rechte und linke Seite getrennt voneinander zu regulieren. Jede Klemme hat eine eigene Bezeichnung, zum Beispiel Einlass 11, Atmosphäre 3 usw. Ein Anwendungsbeispiel für ein solches Ventil ist die mechanische Luftfederung eines Scania-Lkw.

Zwischen den Airbags und dem Ventil ist ein manuelles Niveauregelventil eingebaut. Es kann entweder mechanisch (einen Schalthebel vorausgesetzt) oder elektropneumatisch sein, gesteuert von der Lkw-Kabine mit einer Fernbedienung. Typischerweise hat dieser Kran mehrere Positionen. Zuerst Transport - Airbags werden an das Bodenventil angeschlossen. Zweitens das Anheben des Körpers - die Airbags sind mit dem Luftbehälter verbunden. Drittens, das Absenken des LKW-Aufbaus - Luft aus den Kissen wird in die Atmosphäre abgegeben. Bei mechanischer Steuerung des Krans hat der Griff eine weitere Position - Zwischen- oder STOPP, während sich die Leitungen vom pneumatischen Balg überlappen. Die Vorrichtung für einen Handkran ist recht einfach. Übrigens sind sie heute bei Lkw, vor allem bei älteren Modellen, sehr selten, was bei Anhängern mit Luftfederung, die serienmäßig mit einem solchen Kran ausgestattet sind, nicht zutrifft.

Bei moderneren Lkw-Modellen ist ein elektropneumatischer Kran verbaut, dessen Vorrichtung natürlich komplexer ist als eine mechanische. Kombinationen aus 2 Magnetventilen übernehmen die Funktionen Transportstellung, Heben und Senken. Dabei wird am Fahrzeugrahmen eine Hubhöhenbegrenzung in Form eines induktiven Sensors verbaut.Bei Luftfederung an der Vorderachse wird diese über ein separates elektropneumatisches Ventil gesteuert.

Bei Scania Lkw wird das System etwas anders dargestellt. Die Steuerung erfolgt über drei Ventile, von denen jedes die Funktionen Heben, Entlüften usw. übernimmt.

Betrachten wir kurz die Merkmale der Luftfederung eines Lastkraftwagens mit 6 x 2 Achsfolge. Ihr Aufbau wird durch das Vorhandensein einer zusätzlichen Achse, dem sogenannten "Faultier", erschwert. Er kann sowohl vor der Antriebsachse als auch dahinter angeordnet sein. Im normalen, störungsfreien Betrieb der Anlage ist der Luftdruck in den Pneumatikschläuchen der Trag- und Antriebsachse des Flurförderzeugs gleich. Dadurch ist es möglich, die Achslast gleichmäßig zu verteilen und somit die gesetzlichen Vorschriften einzuhalten.

Häufig wird die tragende Zusatzachse des Lastkraftwagens angehoben. Dadurch werden Rollwiderstand und Reifenverschleiß reduziert. In der Praxis sieht das so aus. Ein in der pneumatischen Leitung eingebautes Magnetventil unterbricht die Luftzufuhr zu den Airbags und gibt gleichzeitig die darin angesammelte Luft an die Atmosphäre ab. Gleichzeitig wird dem Kissen, das zum Anheben der LKW-Achse dient, Luft zugeführt. Um ein Durchhängen der Federung durch eine Erhöhung der Belastung der Antriebsachse zu vermeiden, werden Pneumatikzylinder des Bodenventilsystems benötigt. Sie ermöglichen die Beibehaltung der Transportstellung in der Aufhängung durch Verlängerung des Schubs, der das Ventil mit der Hauptachse verbindet. Die Höhe des Kissendrucks zeigt die axiale Belastung an. Die Konstrukteure haben das System so entwickelt, dass es die Überlastung der Antriebsachse des Lkw automatisch erkennt und darauf reagiert. Dazu wird traditionell ein Sensor in Form eines konventionellen Kontakts in die 6 x 2 Federung eingebaut, der bei Erreichen der maximalen Beladung ausgelöst wird, während die Achse automatisch abgesenkt wird.

Nun ein wenig zu Störungen. Die Gelenke des Traktionsventils auf Rahmenhöhe verschleißen mit der Zeit und können sich lösen. Der Lkw kann in einer solchen Situation abnehmen oder "wachsen". Um dies zu vermeiden, empfiehlt es sich, die Scharniere rechtzeitig unter Beibehaltung der ursprünglichen Länge der Stange zu wechseln. Lässt sich die Federung des Staplers nicht verstellen und ist der Schub vorhanden, sollten Sie auf das Rahmenventil achten. Normalerweise kann dieses Problem leicht behoben werden, wenn ein spezielles LKW-Reparaturset verfügbar ist. Einzige Kontraindikation ist in diesem Fall eine Fehlfunktion der Exzenter- oder Hebelwelle. Auch ein elektropneumatischer Kran an einem Nutzfahrzeug ist mit einem entsprechenden Reparatursatz reparierbar. Vorher ist es notwendig, die Magnetspulenwicklungen mit einem Ohmmeter zu überprüfen. In einigen Fällen kann es bei VolvoFH-Lkw zu Problemen kommen, wenn unterschiedliche Drücke in den Kissen vorhanden sind. Außerdem, wenn 2 Niveauventile eingebaut sind, was eine Seltenheit ist, dann liegt der Grund in ihrer unterschiedlichen Arbeit. Meistens wird jedoch auf beiden Seiten 1 Ventil verbaut und die Ursache für den unterschiedlichen Druck in den Kissen muss höchstwahrscheinlich im elektropneumatischen Ventil des LKW gesucht werden.

Moderne Lkw-Hersteller statten die Luftfederung in den meisten Fällen mit einer elektronischen Steuerung aus. Offiziell wird das System mit der Abkürzung ECAS bezeichnet, die für ElectronicallyControlledAirSuspension steht. Verschiedene Hersteller mögen es anders nennen, aber die Bedeutung und das Prinzip seiner Funktionsweise bleiben gleich. Am LKW-Rahmen sind zwei Sensoren verbaut, die den Messteil der elektrischen Luftfederung des LKWs darstellen. Bei Airbags an der Vorderachse wird nur ein Sensor verbaut. Die Sensorvorrichtung ist einfach und umfasst einen Kern und eine Spule. Der erste bewegt sich unter der Wirkung eines speziellen Hebels nach innen.Je nach Position hat die Spule eine unterschiedliche Induktivität. Dieser Wert wiederum übermittelt Informationen über die aktuelle Position und Höhe der Aufhängung an die Elektronik. Der wichtigste Teil des elektronischen Systems ist das Steuergerät, das sich bequem im Fahrerhaus des Lkws befindet. Es besteht aus einem Speicherblock, einem Mikroprozessor und einer Ausgangsstufe, mit der Sie die ausführenden Elemente steuern können.

In unserem Fall ist das Hauptelement der Magnetventilblock, der sich in der Nähe des Luftbalgs befindet. Beim Antrieb einer Achse hat es 3 Magnete. Jeder von ihnen hat eine eigene Funktion, mit der Sie die Höhe der Seiten einstellen und die horizontale Position des Staplers beibehalten können.

Das Bedienfeld der Aufhängung ist ein integraler Bestandteil des Systems. Er übernimmt sowohl die klassischen Funktionen Transportstellung, Heben und Senken als auch einige Zwischenstellungen. Dies ist praktisch, wenn ein unbeladener LKW bewegt werden muss, da durch das Absenken des Niveaus der Transportposition eine Reduzierung der Reifenverformung möglich ist.

Die Instrumententafel des Systembedienfelds ist mit Kontrollleuchten ausgestattet, die den ECAS-Betrieb anzeigen. Ein gelbes Lämpchen bedeutet beispielsweise, dass der manuelle Verstellmodus aktiviert ist (erlischt in Transportstellung), sowie das Anheben der Stützachse des Staplers. Die rote Farbe der Lampe weist traditionell auf eine Systemstörung hin. Um die Störung festzustellen, müssen Sie einen speziellen Diagnosetester anschließen. Aufgrund der Tatsache, dass die Verbindung der Elemente in digitaler Form erfolgt, kann auf spezielle Geräte und Fähigkeiten nicht verzichtet werden. Versuchen wir daher, einige der Funktionen und Arten von Lkw-Fehlfunktionen zu verstehen.

Fazit Ich möchte Sie auf einige Expertentipps aufmerksam machen. Wenn Sie zunächst ein Manometer an den Steuerausgang der Federn anschließen, wird die Achslast des LKWs mit der Last genau angezeigt. Zum anderen kann ein unterschiedlicher Druck in den Luftfedern der Haupt- und Nachlaufachse die Achslast ungleichmäßig verteilen. Drittens ist die richtige Achslastverteilung keine direkte Folge einer guten Rahmenhöheneinstellung des Staplers.

Die meisten modernen Business-Class-Autos haben eine Luftfederung. Es bietet zusätzlichen Komfort und die Kontrolle der Durchfahrtshöhe und erhöht die Sicherheit der Maschine.

Das Funktionsprinzip des Geräts ist wie folgt: Das elektronische System hebt und senkt das Auto durch Anpassung des Drucks in den Luftbälgen.

Die Hauptkomponenten der Luftfederung sind:

- pneumatische Zylinder, die in dieser Ausführung als Stoßdämpfer dienen;

- einen zentralen Empfänger, der für die Luftversorgung des obigen Elements erforderlich ist;

- einen Kompressor, der Luft in den Empfänger drückt;

- Ventilblock und Sensorik, deren Aufgabe es ist, die Verkehrslage zu überwachen.

Aber eines Tages kann eines dieser Elemente versagen. Der Besitzer eines Autos mit Luftfederung hat am häufigsten die folgenden Probleme:

- Bruch der Luftfederkammer;

- Ausfall des Luftfederungskompressors;

- Beschädigung des Steifigkeitsventils des pneumatischen Federbeins;

- Dichtigkeitsverlust bei vorderen Luftfederbeinen.

Diagnose und Lösung dieser Probleme sind die Hauptaufgabe unserer Spezialisten.

Wenn sich Ihr Lieblingsauto plötzlich auf die Seite neigt oder das zulässige Niveau unterschreitet - Ihr Freund braucht dringend die Restaurierung des pneumatischen Faltenbalges.

Unser Unternehmen beschäftigt sich mit der Restaurierung von pneumatischen Faltenbälgen an den Automodellen Audi Allroad und Honda Element. Und verfügt über mehr als fünf Jahre Erfahrung auf dem europäischen Markt. Die Hauptspezialisierung des Unternehmens ist die Restaurierung von Luftbälgen und die Reparatur von Luftfederkompressoren.

Originalhüllen müssen oft nach zwei Jahren ausgetauscht werden. Ihr Schaden entsteht durch die Reagenzien, die auf die Straße gestreut werden, Gummi wird an der Stelle der Falten zerstört und dann verschlechtert sich die Schnur.Das Abdichten beschädigter Hülsen mit Dichtmitteln ist eine sehr gefährliche Methode, da es zur Explosion des Zylinders führen kann. Und das Eindringen von Dichtmittel in das pneumatische System kann das Ventil beschädigen. Und ein nicht festes Anpressen der Hülse an den Flansch führt dazu, dass sie vom Zylinder abrutscht.

Der Kauf neuer Originalersatzteile kostet viel mehr als die Reparatur von Luftbälgen. Im Kern besteht die Reparatur darin, einen alten pneumatischen Arm durch einen neuen zu ersetzen. Der Luftschlauch besteht aus drei Lagen Gummi und zwei Lagen hochfester Kordel, die durch Aufwickeln des Fadens auf einer Spezialmaschine hergestellt wird. In diesem Fall gibt es keine Verbindungsnähte zwischen den Lagen. Unser Unternehmen bietet seinen Kunden:

- hochwertige Rohstoffe;

- Ärmel sind aus europäischer Produktion.

Die Qualität der Arbeit bei der Restaurierung von Gasfedern ist von den Kunden des Unternehmens nicht zu beanstanden. Schließlich übertrifft unser Material die Originalteile in puncto Verschleißfestigkeit dank seines einzigartigen Gummis mit hohem Gummianteil. Unter Berücksichtigung einer erhöhten Elastizität ist sein Temperaturbereich wahrscheinlich nicht weit von -60 bis -110 Grad Celsius. Es ist logisch, dass die Teile haltbarer sind als ihre Gegenstücke.

Am pneumatischen Faltenbalg ist zusätzlich eine Edelstahl-Führungsglocke angebracht, deren Arbeitsteil eine Manschette verschließt, die keine negativen Einflüsse von außen auf das Element zulässt. Bei der Restaurierung von pneumatischen Faltenbälgen wird dieser durch einen neuen ersetzt, der nach allen erforderlichen Normen aus Materialien europäischer Qualität hergestellt wurde.

Ein zusätzliches Plus für unsere Kunden ist eine einjährige Garantie auf die geleistete Arbeit, ohne die Kilometerleistung des Autos zu beschränken.

Störungen im Betrieb des Luftfederkompressors entstehen durch:

- Verschleiß von Teilen der Kolbengruppe;

- Ausfall des elektrischen Teils des Kompressors (Elektromotor);

- Druckentlastung des Pneumatikzylinders, was zu einem Druckabfall im System führt und dadurch die Belastung des Kompressors erhöht.

Daher können Kompressorreparaturen Folgendes umfassen:

- Austausch des Kolbenrings und der Dichtungsgummibänder;

- Austausch des Lufttrockners, des mechanischen und elektromagnetischen Ventils, des Luftkanals, der Kolbenhülse;

- Austausch des Elektromotors.

Wenn die Luftfeder beschädigt ist, muss sie ersetzt werden.

Nach dem erforderlichen Austausch wird der Kompressor diagnostiziert und auf die Betriebseigenschaften gebracht - Druck 8-10 oder 18-20 atm, je nach Kompressortyp.

Bei der Reparatur werden nur neue Original-Ersatzteile verwendet.

Wir reparieren die Temperatursensoren des Luftfederkompressors G290. Diese Art von Sensoren sind bei folgenden Automodellen verbaut: Audi, VW, Porsche.

Gegenwärtig hat sich die Situation auf dem Markt für Originalersatzteile so entwickelt, dass für viele Automodelle keine Ersatzteile für die Luftfederungsreparatur in den Lagern der Lieferanten von Ersatzteilen für die Luftfederungsreparatur vorhanden sind. Die Lieferung auf Bestellung ist möglich, während die Fristen 15 Tage - bestenfalls öfter - 30-40 Tage betragen. Das ist verständlich, denn der Preis beispielsweise für ein Federbein (ein Stoßdämpfer mit darauf verbauter Luftfeder) liegt bei über 1.000 Euro.

Was tun, wenn eine Reparatur so schnell wie möglich erforderlich ist?

- Sie können versuchen, ein gebrauchtes Ersatzteil zu finden, aber es besteht eine hohe Wahrscheinlichkeit, ein Schwein im Sack zu kaufen, denn Die Sichtprüfung ermöglicht keine Beurteilung der Gebrauchstauglichkeit des Stoßdämpfers und der Dichtheit der Luftfeder.

- Sie können einen beschädigten Zylinder mit Klebstoff und Dichtmitteln selbst reparieren, aber wie die Praxis zeigt, verlängert dies die Qual nur um mehrere Tage. Darüber hinaus kann das Dichtmittel während dieser Zeit in das System gelangen und den Kompressor und andere Elemente des Systems zusätzlich belasten.

- Oder Sie wenden sich für Reparaturen an Spezialisten und erhalten 2 Jahre Garantie auf die ausgeführten Arbeiten!

Pnevma führt nach Prüfung der Konstruktion der Luftelemente der meisten mit Luftfederung ausgestatteten Automodelle Reparaturen nur durch, wenn Die Reparatur wird wirklich hochwertig sein und ein garantiert positives Ergebnis liefern!

Was führt zum Versagen der Luftfederbeine?

Dies ist in erster Linie der Verschleiß der Gummimanschette der Luftfeder. Die Ressource hat eine durchschnittliche Laufleistung von etwa 100.000 km, aber die Exposition gegenüber Straßenreagenzien, Schlamm sowie schwierigen klimatischen Bedingungen kann ihre Lebensdauer erheblich verkürzen.

Zweitens sind dies undichte Stoßdämpfer. In diesem Fall kann die Luftfeder selbst intakt bleiben, beim Austausch des Stoßdämpfers müssen die O-Ringe ersetzt werden, die durch austretendes Öl beschädigt werden.

So führen wir Reparaturen durch:

- Wir führen eine komplette Fehlersuche bei einer beschädigten Luftfeder oder Luftfeder durch: auf Dichtheit prüfen, alle Dichtverbindungen prüfen, Stoßdämpfer prüfen.

- Die beschädigten Elemente werden ersetzt.

- Beim Austausch der Luftbalgmanschette kommt verstärktes Gummi mit verbesserten Eigenschaften und gleichzeitig baugleich mit dem Original (Dicke, geometrische Abmessungen) von Continental, ATE, Vibracoustic zum Einsatz.

- Zum Verpressen von Gummischläuchen werden nahtlose Ringe verwendet, die zum Ausschluss von Korrosion vernickelt wurden und in Breite und Dicke ebenfalls mit dem Original identisch sind.

- Wir machen den Ersatz von ausgefallenen oder teilweise verlorenen Eigenschaften von Dichtungselementen, Armaturen, Ventilen.

- Wir verwenden professionelle Crimpgeräte europäischer Hersteller.

- Wir machen Endtests.

Die Liste der durchgeführten Reparaturarbeiten wird ständig erweitert.

Was sind die „Symptome“ eines defekten Stoßdämpfers? Es ist unmöglich, den Zustand des Stoßdämpfers visuell zu bestimmen! Erstens werden Sie keine Ölspuren sehen, weil die Stoßdämpferstange ist mit einem pneumatischen Faltenbalg hermetisch abgedichtet, der nicht einmal Luft durchlässt. Zweitens funktioniert die Methode „manueller Druck“ in diesem Fall nicht, weil die stoßdämpfer sind elektronisch in der steifigkeit einstellbar, d. h. sie arbeiten unter spannung. Das Hauptsymptom ist ein Klopfen beim Überqueren kleiner Unebenheiten (z. B. einer Geschwindigkeitsschwelle). Es weist auf ein Öl- oder Gasleck im Stoßdämpfer hin. Gelangt Öl in die Luftfeder, wird diese schnell zerstört.

Eine detaillierte Fehlersuche des Stoßdämpfers kann nur mit speziellen Geräten durchgeführt werden. Es zeigt Probleme in Öl-, Gas- und Härteregelventilen.

Wie führen wir Reparaturen durch? Der Stoßdämpfer wird komplett zerlegt, um Defekte zu erkennen. Alle Teile und Baugruppen werden gespült. Austausch von: Trenndichtungen, Bodenventil, Stoßdämpferstangenkolben; Teflon-Stabführung; Schaftöldichtung. Die Geometrie der Stoßdämpferstange wird überprüft. Die Funktion der ADS-Ventile wird überprüft. Der Stoßdämpfer wird zusammengebaut. Das Öl ist eingefüllt, angepasst an unsere klimatischen Bedingungen. Gas wird eingepumpt. Der Stoßdämpfer wird einer Endkontrolle mit speziellen Diagnosegeräten unterzogen.

Folgendes habe ich gefunden:

Luftfeder 370/260 (Trayal Serbien T-159) LiAZ, MARZ, Code: 5256-2934014, 762 Rub.

Pneumatischer Ballon 370/260 (Polen AB 418) LiAZ, MARZ, Code: 5256-2934014, 980 Rubel.

Luftfederpaket mit Armaturen, Code: 5256-2934014-01, 3160 Rubel

Darüber diskutiert der GAZ-elists-Club schon länger. Was mich betrifft - es lohnt sich. Die Preise sind echt.

Wenn Sie es selbst tun - ich denke, Sie können ohne Kompressor in 220 US-Dollar investieren. 600 Euro sind es nicht.

In Brest gibt es eine US-24022KPP für 100 Euro. Höhe 348 mm, Durchmesser 290 mm, Luftfederweg ca. 140 mm.

Die Luftfederung macht das Fahren im Vergleich zu Stoßdämpfern einfacher und ruhiger. Wie funktioniert dieses Element des Autos und hat es irgendwelche Nachteile? DIY Luftfederung: wie es geht, was ist der Unterschied zwischen der Montage der Vorder- und Hinterradfederung.

Durch die Luftfederung können Sie die Bodenfreiheit halbautomatisch oder ganz ohne Kraftaufwand einstellen. Die Rede ist vom Ersatz von Federn, Federn und Torsionsstäben durch pneumatische Bälge, bei denen die aus dem System eingespeiste Druckluft als elastisches Element wirkt. Trotz aller Vorteile dieses Elements kann eine Luftfederung zum Selbermachen nur erstellt werden, wenn Sie über grundlegende Kenntnisse in der Autoreparatur verfügen.Der Prozess ist mit gewissen Schwierigkeiten behaftet und ein Anfänger kann damit offensichtlich nicht klarkommen.

Das Design jeder Luftfederung wird durch einen Empfänger, eine Steuereinheit, ein Luftverteilungssystem und einen Kompressor repräsentiert. Um den Fahrerkomfort zu erhöhen, können die Federungen automatisch oder manuell erfolgen.

- Die automatische Luftfederung übernimmt die unabhängige Auswahl der Höhe der Bodenfreiheit durch die Elektronik unter Berücksichtigung von Faktoren wie Beschleunigung, Geschwindigkeit, Steigung. Der Maßstab ist in diesem Fall auf eine hohe aerodynamische Leistung ausgerichtet. Der Schwerpunkt wird abgesenkt, dadurch wird die Beherrschbarkeit der Maschine deutlich erhöht.

- Die manuelle Steuerung erfordert die Initiative des Fahrers bei der Wahl der Höhe der Bodenfreiheit gegenüber der Straße. Auch eine manuelle Verstellung in Bezug auf die Steifigkeit der Federung ist möglich, wenn deren Auslegung das Vorhandensein von Luftfederbeinen voraussetzt.

Es gibt drei Modifikationen von Luftfederungen:

- Einkreis-Optionen sind für den Einbau an einer Achse ausgelegt und stellen den gleichen Druck in beiden Kissen darauf bereit, da sich Kompressor und Zylinder im selben Kreislauf befinden.

- An einer Achse sind auch Zweikreis-Modifikationen installiert, aber in Wirklichkeit handelt es sich um zwei Einkreis-Aufhängungen, dank denen es möglich ist, die Höhe der Vorder- und Rückseite des Fahrzeugs relativ zueinander einzustellen. Der Hauptnachteil ist das Rollen der Maschine, da zwischen den beiden Rädern, die entlang des Außenradius laufen, ein Druckunterschied besteht.

- Vierkreisoptionen gelten als die besten, da vier separate Ventile für jedes Rad, Drucksensoren und ein Mikrocomputer zur Steuerung verwendet werden. Daher ist das Problem mit der Rolle in diesem Fall ausgeschlossen, da das Kissen den erforderlichen Druck stabil hält.