Im Detail: DIY-Reparatur von Bosch Piezo-Injektoren von einem echten Meister für die Seite my.housecope.com.

Piezoelektrische Injektoren werden heute zunehmend in Common-Rail-Kraftstoffsystemen moderner Dieselmotoren eingesetzt. Designer erhalten ein Werkzeug zur Feinabstimmung ihrer Motoren, während Autobesitzer und Mechaniker eine Reihe finanzieller und technischer Nuancen erhalten. Was sind also die Vor- und Nachteile? Der Motor wird das Problem lösen.

Die Einführung des Common-Rail-Systems Ende der neunziger Jahre war ein neuer Meilenstein in der Entwicklung des Dieselmotors. Die Inline-Hochdruckkraftstoffpumpe (TNVD) ersetzte die Hauptpumpe, und die hydraulischen Injektoren wichen Injektoren mit elektronisch gesteuerten Magnetventilen.

Im Gegensatz zur bisherigen Konstruktion, bei der das Öffnen der Düsennadel nur durch Druck erfolgte, arbeiten elektrohydraulische Düsen etwas anders. Im Ruhezustand ist der Kraftstoffdruck am Konus der Düsennadel und in der oberhalb der Nadel befindlichen Kammer des Steuerventils gleich, die federbelastete Nadel schließt die Düsen und es erfolgt keine Einspritzung. Bei einem Signal vom Steuergerät wird das Magnetventil angesteuert, der Druck über der Nadel abgebaut, dieser steigt, die Düsen öffnen und die Einspritzung erfolgt.

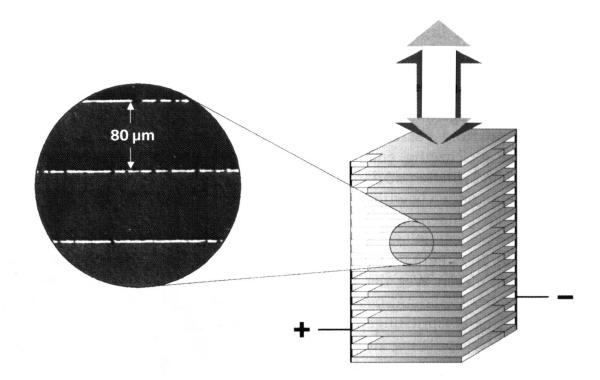

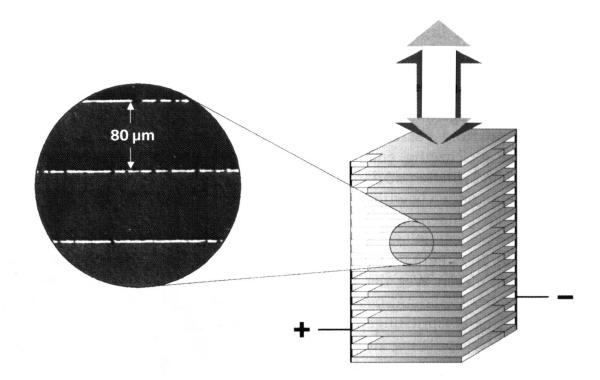

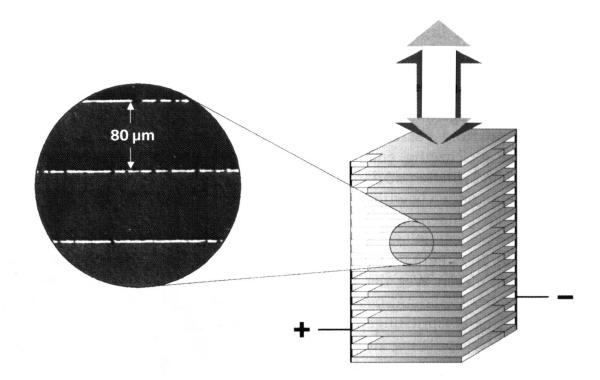

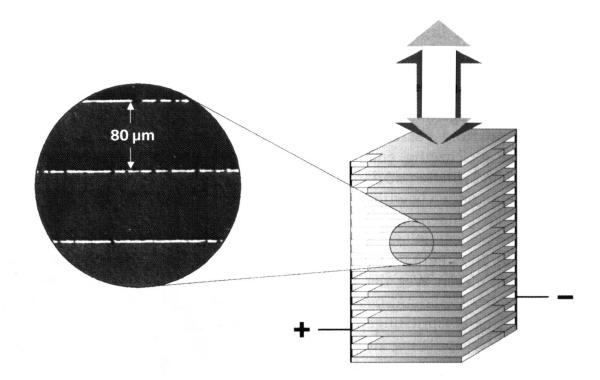

Piezo-Injektoren funktionieren ähnlich, bei denen anstelle eines Elektromagneten mit einem beweglichen Kern ein anderer Performer verwendet wird - ein piezoelektrisches Element. Es hat die Form einer quadratischen Säule, die aus mehreren übereinander gestapelten und zusammengesinterten Keramikplatten besteht. Unter Stromeinfluss entsteht in ihnen ein piezoelektrischer Effekt, durch den die Struktur ihre Länge schnell ändern kann und auf das Steuerventil einwirkt. Im Vergleich zu einem Elektromagneten bietet das piezoelektrische Element eine schnellere Reaktion mit einer Zeit von etwa 0,1 ms (gegenüber 0,5 ms bei einer Düse mit einem Elektromagneten), kann außerdem eine größere Kraft auf das Steuerventil ausüben und hat einen größeren Hub Genauigkeit für schnelle Abschaltung Kraftstoffzufuhr.

| Video (zum Abspielen anklicken). |

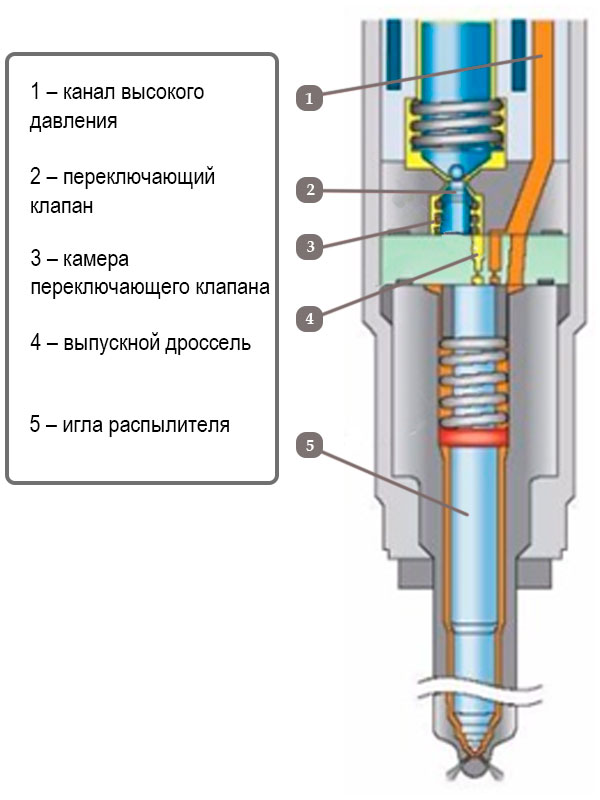

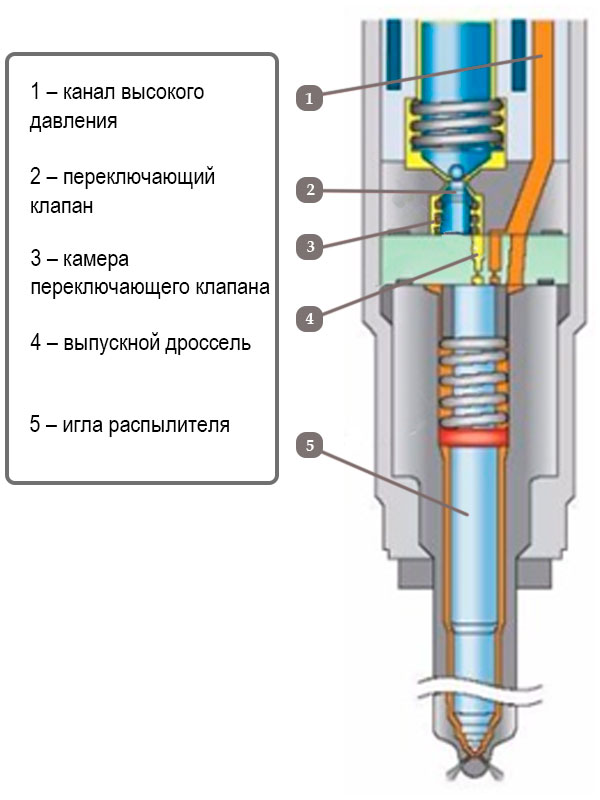

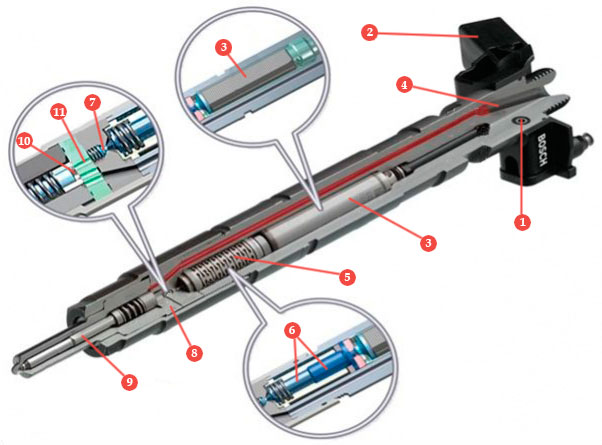

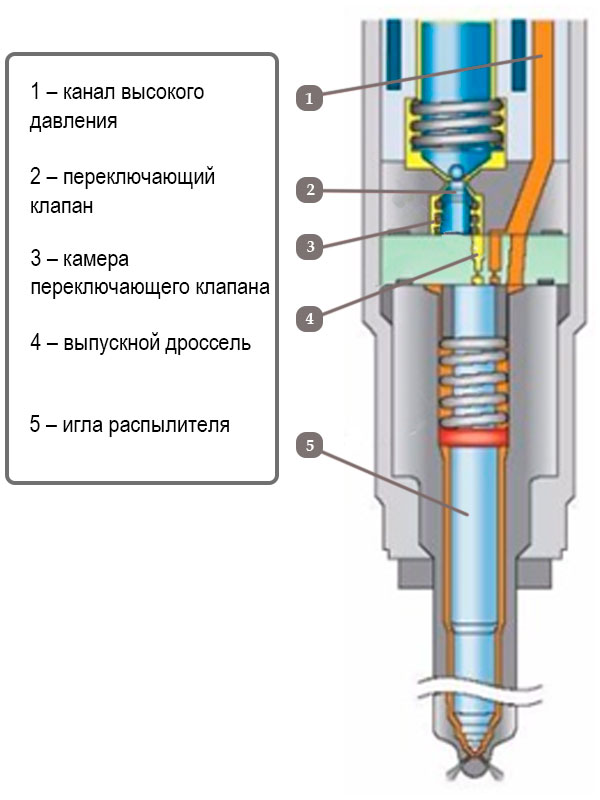

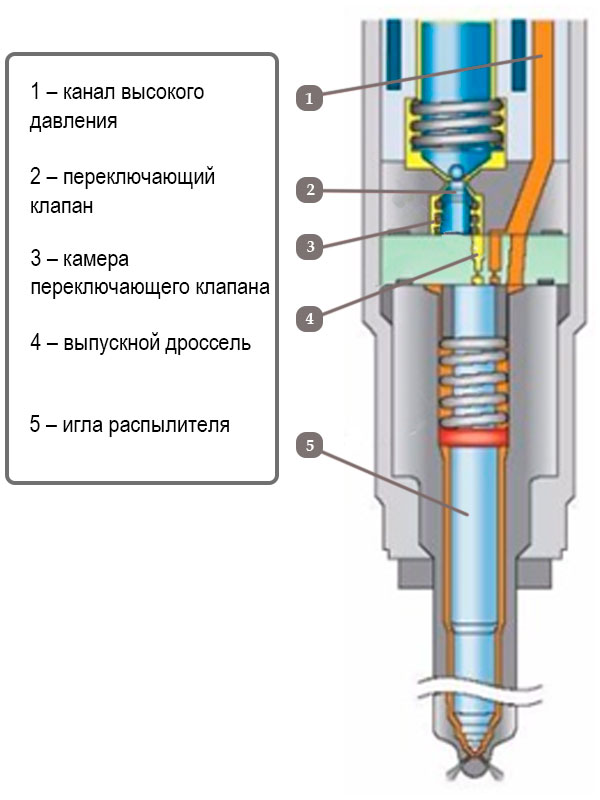

Piezoelektrisches Düsendesign: 1 - piezoelektrisches Element; 2 - hydraulischer Kompensator; 3 - Regelventil; 4 - Drosselscheibe; 5 - Sprühnadel

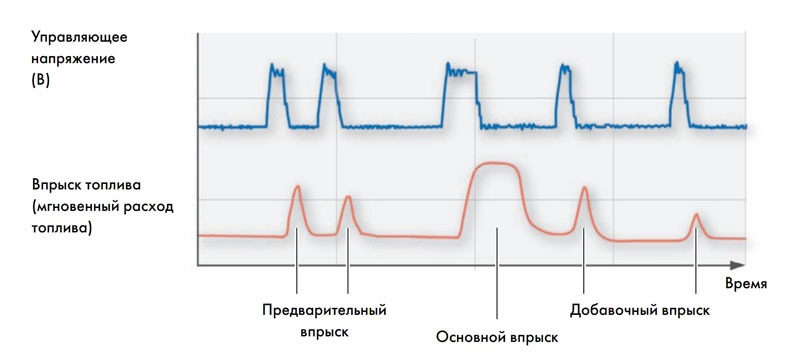

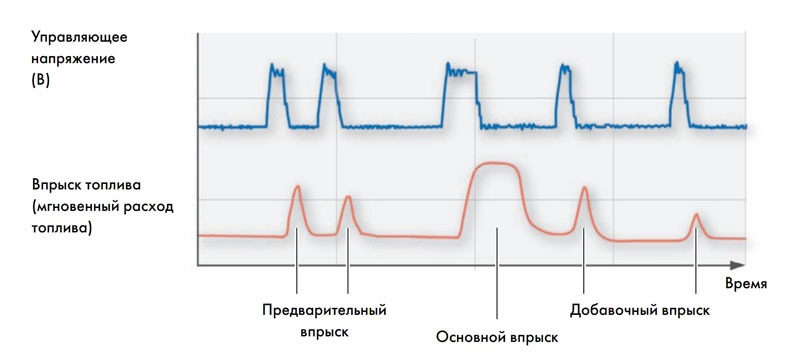

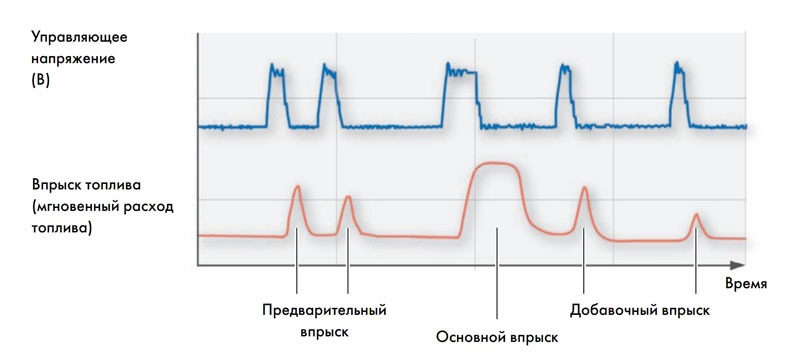

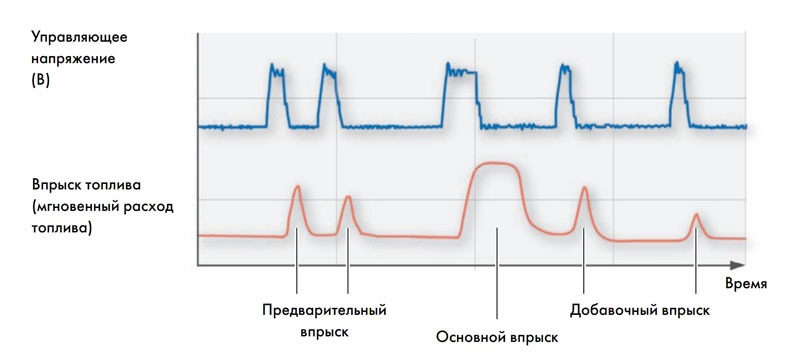

Durch die Verwendung eines piezoelektrischen Elements im Injektor konnten die Konstrukteure bis zu zehn Einspritzungen pro Motorzyklus realisieren – Vor-, Haupt- und Nacheinspritzung. Gleichzeitig lassen sich hier die Portionen selbst, deren Menge und Häufigkeit je nach Motorbetriebsart flexibel anpassen. Dadurch wird die Sanftheit und Vollständigkeit der Kraftstoffverbrennung im Motor erreicht, Geräusche und Toxizität werden reduziert. Für moderne Pkw-Dieselmotoren werden Piezo-Injektoren zu einem integralen Bestandteil der Auslegung des Kraftstoffsystems. Aber Hochtechnologie hat ihren Preis.

Aus Servicesicht ist das Hauptmerkmal von Piezo-Injektoren der hohe Reparaturaufwand, der spezielles Equipment erfordert. In manchen Fällen sind Reparaturen völlig unmöglich. Gleichzeitig stellen die Piezo-Injektoren selbst hohe Anforderungen an die Qualität des Kraftstoffs, seine Zusammensetzung und den Reinigungsgrad, mit einer Abnahme, bei der sie schnell versagen.

Piezo-Injektoren für Pkw-Motoren werden von Firmen wie Bosch, Delphi, Denso und Siemens hergestellt. Aber sie haben es nicht eilig, diesen Markt an Reparaturdienste von Drittanbietern zu übergeben und einen vollständigen Ersatz anzubieten. Diese Komponente ist ziemlich teuer: Je nach Marke und Modell kann ein Piezo-Injektor 16.000 bis 40.000 Rubel kosten. Daher sind Reparaturen gefragt, deren durchschnittliche Kosten die Hälfte oder weniger des Preises einer neuen Düse betragen. Aber nicht jeder Dienst kann damit umgehen.

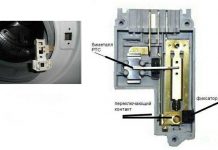

Das Regelventil fällt meistens aus.In diesem Fall wird das Teil mit hoher Präzision und Dimension im Mikrometerbereich hergestellt.

Schwierigkeiten beginnen bereits ab dem Zeitpunkt der Diagnose, die in einer Werkstatt nicht durchgeführt werden kann. Beispielsweise bei einem Transfusionstest, bei dem Rohre mit Gläsern an die Ablaufarmaturen im Rücklauf angeschlossen werden, bei einem System mit Piezo-Injektoren ist dies schlichtweg unmöglich, da im Rücklauf ein Gegendruck vorhanden sein muss.

Wie die Servicemitarbeiter sagen, ist das Regelventil am anfälligsten, das am häufigsten ausfällt. Darüber hinaus ist es eine der wichtigsten Komponenten - eine Fehlfunktion kann zum Ausfall der gesamten Düse führen. Das Ventil wird entweder als Ganzes ersetzt oder durch Schleifen und Läppen der Arbeitskante des Ventils selbst und der Arbeitskante des Ventilsitzes restauriert. Aber das ist nicht einfach. Das Ventil hat eine sehr hohe, präzise Fertigungsgenauigkeit mit Messparametern im Mikrometerbereich.

Zum Beispiel ist die Schulter am oberen Ende des Ventilkegels etwa einhundert Mikrometer (ein Zehntel Millimeter) breit, und es muss ein bestimmter Fasenwinkel vorhanden sein. Und je genauer die Werksparameter reproduziert werden, desto einfacher lässt sich der Injektor einstellen und desto länger hält er.

Dmitry Efremenko, Direktor des Unternehmens> - "Europrom":

- Wälzlager in den Aggregaten von Haushaltswerkzeugmaschinen haben größere Spiel- und Spieltoleranzen als die Ventile von Piezo-Injektoren. Dementsprechend ist es unmöglich, bei solchen Maschinen die erforderliche Genauigkeit zu erreichen. Daher mussten wir die Ausrüstung für die Restaurierung selbst konzipieren, deren einzelne Einheiten und Elemente in der Schweiz zugekauft werden mussten.

Es ist auch möglich, die Sprüher zu restaurieren, bei denen die Nadel und der Sattel bearbeitet und gerieben werden, die Düsen werden ausgeblasen. Wenn der Zerstäuber irreversibel beschädigt ist (zum Beispiel bei Überhitzung der Düse), wird ein Teil einer anderen Düse entnommen, wo der Zerstäuber wiederhergestellt werden kann. Dasselbe tun sie mit Ventilen, deren Sorten im Gegensatz zu den Spritzentypen zehnmal kleiner sind, was die Auswahl erheblich erleichtert. Piezo-Injektoren von Bosch können beispielsweise dasselbe Ventil in mehr als zehn verschiedenen Injektoren verwenden.

Vor kurzem sind neue in China hergestellte Ersatzteile (Ventile, Hydrostößel, Spritzen) auf den Markt gekommen. Aber ihre Qualität "schwimmt" sehr, es ist schwer herauszufinden, wo das nicht originale, reparaturfähige und wo das weggeworfene Geld ist.

Die Chinesen bieten in Form eines Ersatzteils auch ein Piezoelement an, was auch eine der Schwachstellen des Piezo-Injektors ist. Aber wie die Soldaten sagen, rechtfertigt sich der Austausch nicht in Bezug auf die Arbeitskosten. Ein Teil des piezoelektrischen Elements ist fest mit dem Anschlussblock verlötet, der wiederum auf den Körper gepresst wird, der eine nicht trennbare Struktur bildet. Daher ist es einfacher, diesen Körperteil vollständig zu ersetzen.

Der Piezo-Injektor ist ein Hightech-Bauteil, ursprünglich als Ganzes zum Austausch gedacht und schwer zu reparieren. Aber das Leben diktiert seine eigenen Regeln - Dienste erschienen, in denen sie lernten, diese Teile wiederherzustellen, damit der Kunde zufrieden war. Es bleibt, den Herstellern der Nicht-Originale ihr Wort zu sagen und mit der Produktion von Analoga zu beginnen. Und auch an die Hersteller von Original-Piezo-Injektoren selbst, die proprietäre Restaurierungstechnologien und Ersatzteile für Reparaturen anbieten.

Alexey Zubikov, Leiter Netzentwicklung, Bosch Diesel Center / Service in Russland, Transkaukasien und Zentralasien:

- Für die Reparatur von Piezo-Injektoren in Bosch Diesel Service Werkstätten hat das Unternehmen noch nicht die Technik, Spezialwerkzeug-Sets und Ersatzteile stehen noch nicht bereit. Im Moment können wir nur diesen Injektortyp diagnostizieren. Es ist geplant, von 2017 bis 2018 mit der Reparatur von Piezo-Injektoren zu beginnen.

In unserer Zeit trägt die rasante Entwicklung der Technologie dazu bei, praktischere und umweltfreundlichere Erfindungen zu entdecken. Die Hersteller von Dieselkraftstoffsystemen verbessern ihre Aggregate ständig.Wenn früher die Injektoren gesteuert wurden, sagen wir, mechanisch, dann erschienen elektrische Elemente bei der Steuerung des Kraftstoffsystems. Dadurch war es möglich, das Einspritzsystem genauer zu überwachen und zu steuern. Die Düsen selbst blieben jedoch immer noch ein rein mechanisches Produkt, und ihre Betriebsgeschwindigkeit hing von den Parametern des dynamischen Betriebs dieser mechanischen Einheiten ab.

Bei den elektromagnetischen Injektoren der ersten Generationen wurde der dem Zylinder zugeführte Kraftstoff in eine Vor- und Hauptdosis aufgeteilt. Als effizienter erwies sich jedoch das Einspritzsystem, bei dem der Kraftstoff in einer Arbeitsstufe des Injektors in möglichst viele Mikroportionen aufgeteilt wird.

Dazu war es erforderlich, die Ansprechgeschwindigkeit der Steuer- und Stellmechanismen des Injektors zu erhöhen. Zu diesem Zweck wurde eine piezokeramische Düse entwickelt, die viermal schneller arbeitet als eine herkömmliche elektromagnetische Düse.

In Anbetracht der Besonderheiten des Designs dieser Art von Injektoren fügen sie allen "Wunden" herkömmlicher elektromagnetischer Düsen ihre eigenen spezifischen hinzu.

Grundsätzlich manifestieren sie sich so: das Auto springt nicht gut an (es springt überhaupt nicht an); stagniert unter Last; troite; bleibt im Leerlauf stehen; Traktion geht unter Last verloren; das Auftreten von grauem Rauch im Leerlauf und schwarz in der Last.

Die Gründe für solche Funktionsstörungen des Autos können vielfältig sein, aber häufig beobachten wir die Ursache in den Injektoren. Wenn solche Symptome an Ihrem Dieselmotor gefunden werden, müssen Sie daher zunächst eine Computerdiagnose durchführen. Es ist kostengünstig und spart Ihnen in Ihrem Fall eine Menge Geld.

Wenn die Diagnose einen Druckverlust (Überschuss) im System, einen Kurzschluss an den Injektoren oder ein erhebliches Ungleichgewicht im Betrieb der Zylinder feststellt, dann achten Sie zuerst auf die Injektoren. Sie sind oft der Grund für diese Probleme.

Piezo-Injektor hält den Druck nicht - das Präzisionsteil des Schaltventils ist beschädigt. Infolgedessen startet das Auto nicht gut. Es kann auch unter Last stehen bleiben.

Kurzschluss der Düse nach Masse - die Isolierschicht des Piezoelements ist beschädigt. In diesem Fall springt das Auto gar nicht an oder es springt an und bleibt nach kurzer Zeit gleich im Leerlauf stehen. Manchmal bleibt das Auto bei einer solchen Panne nur unter Last stehen. Am häufigsten sehen wir einen solchen Defekt beim Trafic 2.0, seltener bei Autos des Volkswagen- und Audi-Konzerns.

Ausfall der Spritze... Grundsätzlich gibt es zwei Möglichkeiten: Entweder die Spritze gießt oder verkeilt sich in geschlossener Position. Im ersten Fall Die niedrige Ausgießdüse erzeugt im Leerlauf leichten Rauch, der unter Last komplett verschwindet. Es manifestiert sich bei nicht funktionierenden Sprühgeräten nach dem Entfernen des Partikelfilters. Autos des Mercedes-Konzerns, seltener Audi, Crafter, lieben es, bei so leichtem Rauch krank zu werden.

Wenn der Sprüher gießt stark (offener Keil), es entsteht mehr Rauch. Außerdem tritt schwarzer Rauch in der Ladung auf, der von einem Klopfen begleitet wird. Aber ein solcher Defekt wurde bisher sehr selten beobachtet.

Beim geschlossener Keil der Spritze, das Auto troit im Leerlauf (der Keil ist bei einem kleinen Druck im System stärker zu spüren).

Druckentlastung der Ablaufleitung - mechanische Beschädigung der Elemente der Ablaufleitung, Ausfall des Rückschlagventils dieser Leitung. Bei einer solchen Panne springt das Auto an, funktioniert, bleibt jedoch bei einer kleinen Last stehen. Sehr oft sehen wir solche Schäden auf Trafic 2.0.

nunzureichende Kapazität des piezoelektrischen Elements (oder schwacher Widerstand) - das piezokeramische Element ist defekt. Wenn dies bei einem Injektor passiert ist, ist die Maschine troit. Wenn das piezoelektrische Element über mehrere Injektoren hinweg an Kapazität verliert, kann das Fahrzeug die Traktion verlieren.

Wir reparieren erfolgreich alle aufgeführten Pannen von Piezo-Injektoren seit 2014. Für die Reparatur von Piezo-Injektoren wird eine Garantie gegeben und über die reparierten Autos wird Buch geführt. Allein für den Trafic 2.0 wurden bisher mehr als zweitausend Injektoren gewartet.

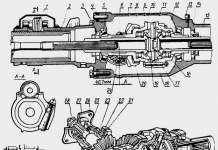

Piezoelektrische Düse mit Cutaway:

1 - Abflussleitung; 2 - elektrischer Anschluss; 3 - piezoelektrisches Element; 4 - Hochdruckkanal; 5 - Hydraulikzylinder; 6 - gekoppelte Kolben; 7 - Schaltventil (Multiplikator); 8 - Drosselklappe; 9 - Sprühnadel; 10 - nadigolnyj die Kamera; 11 - Auslassdrossel.

Schauen wir uns diese Knoten nun genauer an.

Es ist zusammengebaut Piezo-Kristall (30-40 mm lang), die aus miteinander verschweißten Keramikplatten besteht. Wenn ein elektrischer Impuls an ihn angelegt wird, kann er sich in 0,1 ms . ausdehnen

Dies reicht völlig aus, um mit einer Kraft von 6300 N auf die Nadel des Düsenzerstäubers einzuwirken. Um die Effizienz zu erhöhen, werden Palladium und Zirkonium in seine Struktur eingearbeitet. Interessanterweise verbraucht es nur dann Strom, wenn Spannung angelegt wird. Und wenn die elektrische Spannung abgeschaltet wird, regeneriert es diese Energie.

Rahmen hydraulischer Zylinder befindet sich in der Dämpfungsfeder. Im Zylinderkörper befinden sich zwei gekoppelte (voneinander abhängige) Kolben. Der Zwischenraum ist mit Kraftstoff gefüllt, der dank eines Ventils in der Ablassleitung unter einem Druck von bis zu 10 bar steht. Der Kraftstoff wirkt hier als Druckstoßdämpfer. Der Hydraulikzylinder fungiert als Vermittler zwischen dem Piezoelement und dem Schaltventil.

Schaltventil (Multiplikator) - Dies ist ein Ventil, das zwischen den Niederdruckbereichen (im Düsenhohlraum um den Hydraulikzylinder) und Hochdruck umschaltet, das sich über der Drosselplatte befindet und mit der Zylinderkammer verbunden ist.

Sprühen etwas anders als die klassische Version. Das Funktionsprinzip ähnelt jedoch dem Zerstäuber einer elektromagnetischen Düse - Hochdruckkraftstoff wird gleichzeitig von der Ober- und Unterseite der Nadel gepumpt. Dadurch kann die Düse geschlossen gehalten werden.

Über dem Spray befindet sich Choke-Platte... Es ist mit Bohrungen ausgestattet, durch die der Kraftstoff zwischen Hochdruckkanal, Spritzdüse und Umschaltventilkammer strömt.

Im Ruhezustand befindet sich die Sprühnadel unter gleichzeitiger Hochdruckeinwirkung von beiden Seiten in Schließstellung. Wenn ein elektrischer Impuls an das piezoelektrische Element angelegt wird, dehnt es sich aus. Der Piezokristall dehnt sich aus und drückt die Elemente des Hydraulikzylinders.

Der Hydraulikzylinder wiederum wirkt auf das Umschaltventil und öffnet den Ablaufdrosselkanal, durch den unter Druck stehender Kraftstoff ausströmt nadigolny Kameras. In diesem Fall sinkt der Druck über der Nadel und der Kraftstoff unterwürfig Die unter hohem Druck stehende Kammer hebt die Spritznadel an und die Injektion wird durchgeführt.

Das ist alles. Der Haupttrick besteht jedoch darin, dass diese ganze Reihe von Prozessen mit sehr hoher Geschwindigkeit abläuft. Dies ist der Hauptvorteil von Piezo-Injektoren.

- Reaktionsgeschwindigkeit und Frequenz

- Anzahl Einspritzungen in einem Arbeitszyklus des Injektors

- Genauigkeit der Kraftstoffdosierung

- Reduzierung des lauten Motorbetriebs

- Betrieb der Düse bei hohen Drücken

- Umweltfreundlichkeit

Wie oben erwähnt, ermöglicht die Geschwindigkeit des Piezo-Injektors, die Kraftstoffzufuhr in eine Vielzahl von Mikrodosen zu unterteilen: Zuerst gibt es mehrere vorbereitende Einspritzungen, dann erfolgt die Haupteinspritzung und danach die sogenannte Nacheinspritzung .

Kraftstoffeinspritzung erfolgt so, dass eine kleine Menge Kraftstoff in den Zylinder gelangt - Piloteinspritzung (ca. 1,5ml). Es reichert und erwärmt das Kraftstoff-Luft-Gemisch und bereitet das System reibungslos auf die Hauptkraftstoffversorgung vor. Dadurch wird eine gleichmäßige Druckverteilung im Brennraum erreicht.Je mehr solche Voreinspritzung, desto weicher verläuft die Verbrennung und desto leiser läuft der Motor.

Danach wird eine große Menge Kraftstoff zugeführt, der die Hauptrolle bei der Bildung des Kraftstoff-Luft-Gemischs spielt. Am Ende des Verbrennungszyklus mit Nacheinspritzung Restbrennstoff wird ausgebrannt. Dies verringert die Toxizität der Abgase. Außerdem hilft der so zugeführte Kraftstoff am Ende des Injektorzyklus, den Partikelfilter zu reinigen und zu regenerieren.

Dank neuester Entwicklungen ist es möglich, bis zu sieben Einspritzungen pro Injektorhub zu verwenden. Dadurch ergeben sich neue Möglichkeiten zur Steigerung der Motorleistung, zur Reduzierung des Geräuschpegels und zur Schaffung von Bedingungen für eine genauere Kontrolle der Abgase.

Heute entwickeln Hersteller Common-Rail-Systeme mit Betriebsdrücken bis 2500 bar. Der maximale Druck wird bei solchen Injektoren nicht im Kraftstoffverteiler, sondern im Injektor selbst erreicht. Sie sind mit einem kleinen hydraulischen Druckverstärker und zwei Elektromagneten zur präzisen Steuerung des Drehmoments und der zugeführten Kraftstoffmenge ausgestattet. Dadurch werden der Einspritzdruck und die Effizienz des Kraftstoffsystems erhöht.

Wir freuen uns, diese Düsen in unserer Werkstatt zu sehen ...

Einspritzdüsen für Diesel. Mechanische Injektoren, Common-Rail-Injektoren. Reparaturtechnik.

Die Analyse des Verschleißes von Teilen von Common-Rail-BoSCH-Piezo-Injektoren gibt Anlass zu der Annahme, dass diese Injektoren nicht durch den Austausch ihrer verschlissenen Teile, sondern durch die Wiederherstellung der Geometrie der verschlissenen Oberflächen der Injektorteile repariert werden können.

Das wichtigste, am stärksten belastete und dem maximalen Verschleiß ausgesetzte Düsenaggregat ist das Regelventil. Abb. 2 zeigt den Klappenschaft (Pilz) auf der konischen Obturatoroberfläche, an dem Kavitationsspuren sichtbar sind (Abb. 2, a) und charakteristische Auswaschungen (Abb. 2, b).

Verschleißt (Abb. 5) und die Stirnfläche des Pilzes schließt sich und öffnet den Brennstoffstrom aus der Hochdruckzone durch die Düse in die Drosselplatte.

Der Verschleiß an der Oberfläche der Drosselklappe selbst von der Seite des Steuerventils ist sehr groß (Abb. 6).

An der Blende und seitlich am Spritzgerät befindet sich eine ringförmige Verschleißfläche (Abb. 7).

Typischerweise sind am Ende der Spritzenhülse Abnutzungsspuren sichtbar (Abbildung 8).

Alle oben genannten Mängel (Abb. 5, Abb. 6, Abb. 7 und Abb. 8) können auch mit den technologischen Methoden der Endbearbeitung, Endbearbeitung und Schleifbearbeitung beseitigt werden.

Bei spürbarem Verschleiß (Abb. 9) am Verschlusskegel der Düsennadel, der in der Regel zur Tropfenbildung an der Düse der Düse unter statischem Druck und an der Arbeitsdüse führt, d.h. Wenn Kavitationsfehler auftreten und die Kontaktfläche zwischen den Oberflächen des Sperrkegels der Nadel und der konischen Oberfläche im Zerstäuberkörper zunimmt, ist es notwendig, die Dichtheit des Kontakts dieser Oberflächen wiederherzustellen und ihr Profil zu korrigieren.

Ich verfolge Ihre Veröffentlichungen seit mehreren Jahren. Sehr interessant, sehr interessant. Es ist auch ratsam, die Leistung an der Maschine zu überprüfen. Und die Zerstäuber in dieser Düse spielen eine wichtige Rolle.

Vielen Dank für die Bewertung.

Zum Thema Sprühgeräte. Ich habe gehört, dass die Sprüher an den genannten Düsen fließen, und dies, wie ich es verstehe, mit statischem Druck. Vielleicht sind das also Designmerkmale? Bei den von mir zerlegten Düsen war der Zustand der Düsenverriegelungskegel ausgezeichnet. Es ist bekannt, dass die Feder an der Sprühnadel bei CR-Düsen für den Betrieb der Sprühdüse nicht erforderlich ist. Es drückt die Nadel an den Zerstäuberkörper, so dass bei ausgeschaltetem Motor kein Dieselkraftstoff in den Brennraum fließt und die Nadel aufgrund der Energie des komprimierten Kraftstoffs angehoben und abgesenkt wird. Und der Frühling ist dort nicht sehr beeindruckend.

Bei einem niedrigen (200 bar) Druck im statischen Zustand offenbart sich so etwas Unangenehmes - das bekannte Spucken von weißem Rauch im Leerlauf.

Wenn wir davon ausgehen, dass Sie nach dem Aus- und Abbau des Injektors keinen merklichen Verschleiß an seinen Teilen feststellen, dann handelt es sich wahrscheinlich um Ausfälle (Störungen) im elektrohydraulischen Einspritzsystem bei niedrigem Druck und niedriger Drehzahl.

Es erholt sich seit langer Zeit, aber über welche Ressourcen verfügt Ihre Wiederherstellung? Und was sind die Ergebnisse vorher und nachher. Mein bestes Ergebnis ist ein Rücklauf von 5 Kubikmeter mehr als das neue Ventil und die Laufleistung beträgt 50tyk. Aber das muss ganz schön abgefuckt werden, und der Feed muss eingefahren und der Code zugewiesen werden.

Reparaturen zum Verkauf reichen aus, ich stelle das nicht unter Kommerz wie ein Sprinter.

Ich will nicht ehrlich sein, es gibt noch keine Statistiken zu diesem Thema. Aber die Tatsache, dass die Ressource Ihrer Reparatur gering ist, ist Ihr Problem. Ich weiß nicht, was du mit ihnen machst. Ich weiß, dass, wenn die Geometrie der verschlissenen Oberfläche wiederhergestellt wird und ihre Qualität nicht schlechter ist als die eines neuen Produkts, und die Arbeitsspiele, insbesondere der gleiche Abstand vom Ende des Ventilschafts bis zur Blende, unverändert bleiben, Warum sollte dieses Gerät dann weniger arbeiten als das neue? Und da ist nicht so viel "f ... tsya".

Theoretisch ist natürlich alles so, aber wie läuft es wirklich mit dir, was sind die Indikatoren des Oratka bei der Höchstgeschwindigkeit von 1600bar - 565u

Heute habe ich mir sehr lange das Innere der abgelehnten DENSO Piezodüse angeschaut und finde, dass es eine sehr reale Aufgabe ist, sie wieder zum Leben zu erwecken. Das Tragen dort und in einem Mikroskop ist nicht leicht zu erkennen.

Zum Rücklauf des 1600 bar Piezo-BoSCH-Injektors werde ich noch nichts sagen.

Jungs sind in Ordnung. Der Rücklauf bei einer solchen Reparatur ist der gleiche wie bei einer Neuanfertigung. Und die gehen mit der richtigen Reparatur und richtigen Einstellung über 100.000. Wir haben viele dieser Maschinen. Hauptsache, das wäre kein Truthahn-Metal! Und die neuen türkischen fliegen nach 10.000 aus. Es gab Präzedenzfälle.

Alexej, guten Tag. Bitte sagen Sie mir nicht die Winkel der Arbeitsfase am Steuerventil, die in den Abbildungen 3a und 3b und der Gegenfläche in der Platte in Abbildung 4 zu sehen sind. Ich habe versucht, das Ventil mit BMI-1 auf 84 Grad zu messen. Ist es so? Danke im Voraus für Ihre Antwort

Seltsamerweise habe ich aber nicht den Winkel der Sperrkegelflächen oder wie auch immer Sie es nennen "den Winkel der Arbeitsfase am Steuerventil" gemessen. Für mich war es nicht erforderlich, eine Methode zur Wiederherstellung der hermetischen Dichte der genannten Konjugation zu entwickeln. Ich möchte jedoch sagen, dass der Winkel dieses Kegels, selbst bei visueller Beurteilung, sicherlich keine 84 Grad beträgt. Das ist sehr klein, logischerweise sollten es dort 120 Grad sein.

Werden Sie die Wiederherstellungsmethode verkaufen?

Wenn Sie möchten, dass ich Ihnen in dieser Angelegenheit helfe, schreiben Sie mir persönlich und vor allem wer sind Sie, woher kommen Sie und was machen Sie? Meine E-Mail ist hier. Es stimmt, ehrlich gesagt habe ich bisher keine große Lust, meine Methoden zu replizieren. Äußerlich sieht es einfach genug aus, aber nur äußerlich. All dies erfordert Kopf und Hände.

In unserer Zeit trägt die rasante Entwicklung der Technologie dazu bei, praktischere und umweltfreundlichere Erfindungen zu entdecken. Die Hersteller von Dieselkraftstoffsystemen verbessern ihre Aggregate ständig. Wenn früher die Injektoren gesteuert wurden, sagen wir, mechanisch, dann erschienen elektrische Elemente bei der Steuerung des Kraftstoffsystems. Dadurch war es möglich, das Einspritzsystem genauer zu überwachen und zu steuern. Aber die Düsen selbst blieben immer noch ein rein mechanisches Produkt, und ihre Betriebsgeschwindigkeit hing von den Parametern der Betriebsdynamik dieser mechanischen Einheiten ab.

Bei den elektromagnetischen Injektoren der ersten Generationen wurde der dem Zylinder zugeführte Kraftstoff in eine Vor- und Hauptdosis aufgeteilt. Als effizienter erwies sich jedoch das Einspritzsystem, bei dem der Kraftstoff in einer Arbeitsstufe des Injektors in möglichst viele Mikroportionen aufgeteilt wird.

Dazu war es erforderlich, die Ansprechgeschwindigkeit der Steuer- und Stellmechanismen des Injektors zu erhöhen. Zu diesem Zweck wurde eine piezokeramische Düse entwickelt, die viermal schneller arbeitet als eine herkömmliche elektromagnetische Düse.

In Anbetracht der Besonderheiten des Designs dieser Art von Injektoren fügen sie allen "Wunden" herkömmlicher elektromagnetischer Düsen ihre eigenen spezifischen hinzu.

Grundsätzlich manifestieren sie sich so: das Auto springt nicht gut an (es springt überhaupt nicht an); stagniert unter Last; troite; bleibt im Leerlauf stehen; Traktion geht unter Last verloren; das Auftreten von grauem Rauch im Leerlauf und schwarz in der Last.

Die Gründe für solche Funktionsstörungen des Autos können vielfältig sein, aber häufig beobachten wir die Ursache in den Injektoren. Wenn solche Symptome an Ihrem Dieselmotor gefunden werden, müssen Sie daher zunächst eine Computerdiagnose durchführen. Es ist kostengünstig und spart Ihnen in Ihrem Fall eine Menge Geld.

Wenn die Diagnose einen Druckverlust (Überschuss) im System, einen Kurzschluss an den Injektoren oder ein erhebliches Ungleichgewicht im Betrieb der Zylinder feststellt, dann achten Sie zuerst auf die Injektoren. Sie sind oft der Grund für diese Probleme.

Piezo-Injektor hält den Druck nicht - das Präzisionsteil des Schaltventils ist beschädigt. Infolgedessen startet das Auto nicht gut. Es kann auch unter Last stehen bleiben.

Kurzschluss der Düse nach Masse - die Isolierschicht des Piezoelements ist beschädigt. In diesem Fall springt das Auto gar nicht an oder es springt an und bleibt nach kurzer Zeit gleich im Leerlauf stehen. Manchmal bleibt das Auto bei einer solchen Panne nur unter Last stehen. Am häufigsten sehen wir einen solchen Defekt beim Trafic 2.0, seltener bei Autos des Volkswagen- und Audi-Konzerns.

Ausfall der Spritze... Grundsätzlich gibt es zwei Möglichkeiten: Entweder die Spritze gießt oder verkeilt sich in geschlossener Position. Im ersten Fall Die niedrige Ausgießdüse erzeugt im Leerlauf leichten Rauch, der unter Last komplett verschwindet. Es manifestiert sich bei nicht funktionierenden Sprühgeräten nach dem Entfernen des Partikelfilters. Autos des Mercedes-Konzerns, seltener Audi, Crafter, lieben es, bei so leichtem Rauch krank zu werden.

Wenn der Sprüher gießt stark (offener Keil), es entsteht mehr Rauch. Außerdem tritt schwarzer Rauch in der Ladung auf, der von einem Klopfen begleitet wird. Aber ein solcher Defekt wurde bisher sehr selten beobachtet.

Beim geschlossener Keil der Spritze, das Auto troit im Leerlauf (der Keil ist bei einem kleinen Druck im System stärker zu spüren).

Druckentlastung der Ablaufleitung - mechanische Beschädigung der Elemente der Ablaufleitung, Ausfall des Rückschlagventils dieser Leitung. Bei einer solchen Panne springt das Auto an, funktioniert, bleibt jedoch bei einer kleinen Last stehen. Sehr oft sehen wir solche Schäden auf Trafic 2.0.

nunzureichende Kapazität des piezoelektrischen Elements (oder schwacher Widerstand) - das piezokeramische Element ist defekt. Wenn dies bei einem Injektor passiert ist, ist die Maschine troit. Wenn das piezoelektrische Element über mehrere Injektoren hinweg an Kapazität verliert, kann das Fahrzeug die Traktion verlieren.

Wir reparieren erfolgreich alle aufgeführten Pannen von Piezo-Injektoren seit 2014. Für die Reparatur von Piezo-Injektoren wird eine Garantie gegeben und über die reparierten Autos wird Buch geführt. Allein für den Trafic 2.0 wurden bisher mehr als zweitausend Injektoren gewartet.

Piezoelektrische Düse mit Cutaway:

1 - Abflussleitung; 2 - elektrischer Anschluss; 3 - piezoelektrisches Element; 4 - Hochdruckkanal; 5 - Hydraulikzylinder; 6 - gekoppelte Kolben; 7 - Schaltventil (Multiplikator); 8 - Drosselklappe; 9 - Sprühnadel; 10 - nadigolnyj die Kamera; 11 - Auslassdrossel.

Schauen wir uns diese Knoten nun genauer an.

Es ist zusammengebaut Piezo-Kristall (30-40 mm lang), die aus miteinander verschweißten Keramikplatten besteht. Wenn ein elektrischer Impuls an ihn angelegt wird, kann er sich in 0,1 ms . ausdehnen

Dies reicht völlig aus, um mit einer Kraft von 6300 N auf die Nadel des Düsenzerstäubers einzuwirken. Um die Effizienz zu erhöhen, werden Palladium und Zirkonium in seine Struktur eingearbeitet. Interessanterweise verbraucht es nur dann Strom, wenn Spannung angelegt wird. Und wenn die elektrische Spannung abgeschaltet wird, regeneriert es diese Energie.

Rahmen hydraulischer Zylinder befindet sich in der Dämpfungsfeder. Im Zylinderkörper befinden sich zwei gekoppelte (voneinander abhängige) Kolben.Der Zwischenraum ist mit Kraftstoff gefüllt, der dank eines Ventils in der Ablassleitung unter einem Druck von bis zu 10 bar steht. Der Kraftstoff wirkt hier als Druckstoßdämpfer. Der Hydraulikzylinder fungiert als Vermittler zwischen dem Piezoelement und dem Schaltventil.

Schaltventil (Multiplikator) - Dies ist ein Ventil, das zwischen den Niederdruckbereichen (im Düsenhohlraum um den Hydraulikzylinder) und Hochdruck umschaltet, das sich über der Drosselplatte befindet und mit der Zylinderkammer verbunden ist.

Sprühen etwas anders als die klassische Version. Das Funktionsprinzip ähnelt jedoch dem Zerstäuber einer elektromagnetischen Düse - Hochdruckkraftstoff wird gleichzeitig von der Ober- und Unterseite der Nadel gepumpt. Dadurch kann die Düse geschlossen gehalten werden.

Über dem Spray befindet sich Choke-Platte... Es ist mit Bohrungen ausgestattet, durch die der Kraftstoff zwischen Hochdruckkanal, Spritzdüse und Umschaltventilkammer strömt.

Im Ruhezustand befindet sich die Sprühnadel unter gleichzeitiger Hochdruckeinwirkung von beiden Seiten in Schließstellung. Wenn ein elektrischer Impuls an das piezoelektrische Element angelegt wird, dehnt es sich aus. Der Piezokristall dehnt sich aus und drückt die Elemente des Hydraulikzylinders.

Der Hydraulikzylinder wiederum wirkt auf das Umschaltventil und öffnet den Ablaufdrosselkanal, durch den unter Druck stehender Kraftstoff ausströmt nadigolny Kameras. In diesem Fall sinkt der Druck über der Nadel und der Kraftstoff unterwürfig Die unter hohem Druck stehende Kammer hebt die Spritznadel an und die Injektion wird durchgeführt.

Das ist alles. Der Haupttrick besteht jedoch darin, dass diese ganze Reihe von Prozessen mit sehr hoher Geschwindigkeit abläuft. Dies ist der Hauptvorteil von Piezo-Injektoren.

- Reaktionsgeschwindigkeit und Frequenz

- Anzahl Einspritzungen in einem Arbeitszyklus des Injektors

- Genauigkeit der Kraftstoffdosierung

- Reduzierung des lauten Motorbetriebs

- Betrieb der Düse bei hohen Drücken

- Umweltfreundlichkeit

Wie oben erwähnt, ermöglicht die Geschwindigkeit des Piezo-Injektors, die Kraftstoffzufuhr in eine Vielzahl von Mikrodosen zu unterteilen: Zuerst gibt es mehrere vorbereitende Einspritzungen, dann erfolgt die Haupteinspritzung und danach die sogenannte Nacheinspritzung .

Kraftstoffeinspritzung erfolgt so, dass eine kleine Menge Kraftstoff in den Zylinder gelangt - Piloteinspritzung (ca. 1,5ml). Es reichert und erwärmt das Kraftstoff-Luft-Gemisch und bereitet das System reibungslos auf die Hauptkraftstoffversorgung vor. Dadurch wird eine gleichmäßige Druckverteilung im Brennraum erreicht. Je mehr solche Voreinspritzung, desto weicher verläuft die Verbrennung und desto leiser läuft der Motor.

Danach wird eine große Menge Kraftstoff zugeführt, der die Hauptrolle bei der Bildung des Kraftstoff-Luft-Gemischs spielt. Am Ende des Verbrennungszyklus mit Nacheinspritzung Restbrennstoff wird ausgebrannt. Dies verringert die Toxizität der Abgase. Außerdem hilft der so zugeführte Kraftstoff am Ende des Injektorzyklus, den Partikelfilter zu reinigen und zu regenerieren.

Dank neuester Entwicklungen ist es möglich, bis zu sieben Einspritzungen pro Injektorhub zu verwenden. Dadurch ergeben sich neue Möglichkeiten zur Steigerung der Motorleistung, zur Reduzierung des Geräuschpegels und zur Schaffung von Bedingungen für eine genauere Kontrolle der Abgase.

Heute entwickeln Hersteller Common-Rail-Systeme mit Betriebsdrücken bis 2500 bar. Der maximale Druck wird bei solchen Injektoren nicht im Kraftstoffverteiler, sondern im Injektor selbst erreicht. Sie sind mit einem kleinen hydraulischen Druckverstärker und zwei Elektromagneten zur präzisen Steuerung des Drehmoments und der zugeführten Kraftstoffmenge ausgestattet. Dadurch werden der Einspritzdruck und die Effizienz des Kraftstoffsystems erhöht.

Wir freuen uns, diese Düsen in unserer Werkstatt zu sehen ...

Eine Panne kann unangenehme Folgen haben: ein bläulicher Auspuff, ein fühlbares Klopfen ähnlich dem eines Pleuels, ein Leistungsverlust – aber irgendwie geht's. Wenn die fortschrittlichen Düsen versagen, besteht die Möglichkeit, den Ort, an dem sich der unglückliche Vorfall ereignet hat, nicht zu verlassen.

Reparatur von Common-Rail-Injektoren zum Selbermachen erscheint vielen sehr zweifelhaft. Die Autofahrer versichern einhellig, dass selbst eine Demontage ohne Spezialausrüstung zu hoffnungslosen Schäden am Ersatzteil führt. Allerdings muss man wissen, was zumindest theoretisch restauriert und was unbedingt sofort verschrottet werden muss.

Dieselmotoren mit Düsen von Bosch, Delphi, Denso und diversen Common-Rail dieselbe Bosch-Firma mit einem Konkurrenten in Person von Siemens (jetzt hat es einen neuen Namen Continental) - Piezo. Wir werden jede der Sorten separat behandeln.

Früher tauchten sie nur bei Autos aus China und Japan auf, jetzt werden sie bei einzelnen Europäern, insbesondere bei Peugeot und Ford, verwendet. Ihre Attraktivität liegt in ihren geringeren Kosten. Sie laufen bis zu 150.000 km, was überhaupt kein schlechtes Ergebnis ist. Nachteilig ist jedoch, dass der Hersteller keine Ersatzteile separat liefert, sondern nur komplette Injektoren. Das Teil kann nur in den Händen von jemandem restauriert werden, der mehrere Düsen besitzt und aus 2-3 kaputten eine funktionsfähige zusammenbauen kann. Auch hier bleiben Körper, Zerstäuber und Magnetspule genau wie bei Bosch- oder Delphi-Injektoren auf Kurs. Schaft und Ventil sind verschlissen, in beiden Fällen hilft nur ein Austausch.

| Video (zum Abspielen anklicken). |

Piezo-Injektoren haben 2 globale Nachteile... Der erste ist der Preis. Sie werden kein Teil für weniger als 16.000 Rubel finden, und die durchschnittlichen Kosten werden auf 30-40.000 geschätzt.Der zweite ist die geringe Wartbarkeit. Die meisten Handwerker halten sie für überhaupt nicht wiederherstellbar. Und diejenigen, die die Restaurierung vornehmen, warnen vor der vorübergehenden Natur der getroffenen Maßnahmen. Normalerweise stimmen die Leute zu, eine beschädigte Düse nur zu reparieren, während sie auf den Versand einer neuen warten. Auch wenn Sie sich selbst sicher sind und sich entscheiden, einen Common-Rail-Injektor mit eigenen Händen zu reparieren, achten Sie besonders darauf, ihn wieder an Bord zu installieren. Andernfalls besteht die Gefahr, dass das Reparierte endgültig aufgegeben wird. Das Pumpen von Kraftstoff durch die Einspritzpumpe sollte bis zu den Düsen erfolgen, um alle Luftblasen zu entfernen.