Im Detail: DIY Reparatur einer Elektromotorwicklung von einem echten Meister für die Seite my.housecope.com.

In vielen Haushaltsgeräten und selbstgebauten Konstruktionen werden Elektromaschinen mit geringer Leistung als Antrieb verwendet. Trotz der hohen Zuverlässigkeit von Elektromotoren ist ihr Ausfall aus einer Reihe von Gründen keine Seltenheit. Angesichts der relativ hohen Kosten dieser Geräte ist es praktischer, sie zu reparieren, als sie zu ersetzen. Wir schlagen vor, die Möglichkeit in Betracht zu ziehen, Elektromotoren zu Hause zurückzuspulen.

Im Alltag kommen in der Regel Kollektor-Gleichstrommotoren und bürstenlose Wechselstrom-Asynchronmotoren zum Einsatz. Es ist die Reparatur dieser Laufwerke, die wir in Betracht ziehen. Informationen zu Funktionsprinzip und Konstruktionsmerkmalen von Asynchron- und Kollektormaschinen finden Sie auf unserer Website.

Synchronantriebe werden im Alltag praktisch nicht verwendet, daher wird dieses Thema in dieser Veröffentlichung nicht berührt.

Jede Art von Motorproblem kann mechanisch oder elektrisch sein. Im ersten Fall können starke Vibrationen und charakteristische Geräusche auf eine Fehlfunktion hinweisen, dies weist in der Regel auf Probleme mit dem Lager (meist im Abschlussdeckel) hin. Wird die Störung nicht rechtzeitig behoben, kann sich die Welle verklemmen, was unweigerlich zum Ausfall der Statorwicklungen führt. In diesem Fall hat der Thermoschutz des Leistungsschalters möglicherweise keine Zeit zum Auslösen.

Aus der Praxis ergeben sich bei 90% der Ausfälle von Asynchronmaschinen Probleme mit der Ständerwicklung (Leerlauf, Windungskreis, Kurzschluss zum Gehäuse). In diesem Fall bleibt der kurzgeschlossene Anker in der Regel betriebsbereit. Daher ist es auch bei mechanischen Schäden erforderlich, den elektrischen Teil zu überprüfen.

| Video (zum Abspielen anklicken). |

In den meisten Fällen lässt sich das Problem am Aussehen und am charakteristischen Geruch erkennen (siehe Abb. 1). Kann eine Fehlfunktion empirisch nicht festgestellt werden, gehen wir zur Diagnose über, die mit einem Durchgangsruf beginnt. Wenn es gefunden wird, wird der Motor zerlegt (dieser Vorgang wird separat beschrieben) und die Anschlüsse werden sorgfältig überprüft. Wenn der Fehler nicht gefunden wird, kann ein Bruch in einer der Spulen festgestellt werden, der neu gewickelt werden muss.

Wenn der Durchgang keinen offenen Stromkreis zeigte, sollten Sie den Widerstand der Wicklungen unter Berücksichtigung der folgenden Nuancen messen:

- der Isolationswiderstand der Spulen zum Gehäuse sollte gegen unendlich gehen;

- bei einem Drehstromantrieb müssen die Wicklungen den gleichen Widerstand aufweisen;

- bei einphasigen Maschinen überschreitet der Widerstand der Anlaufspulen die angegebenen Angaben der Arbeitswicklungen.

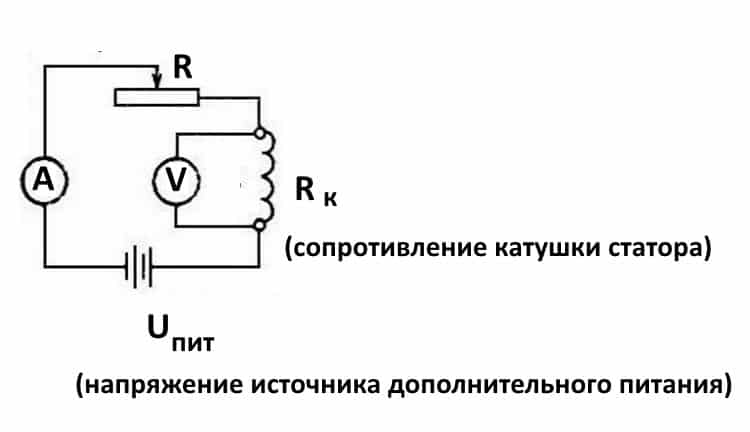

Außerdem ist zu bedenken, dass der Widerstand der Statorspulen recht gering ist, daher macht es keinen Sinn, Geräte mit einer niedrigen Genauigkeitsklasse zu verwenden, um ihn zu messen, zu denen gehören die meisten Multimeter. Die Situation kann korrigiert werden, indem eine einfache Schaltung auf einem Potentiometer unter Hinzufügung einer zusätzlichen Stromquelle, beispielsweise einer Autobatterie, gesammelt wird.

Die Messtechnik ist wie folgt:

- Die Antriebsspule ist an das oben dargestellte Diagramm angeschlossen.

- Das Potentiometer stellt den Strom auf 1 A ein.

- Der Spulenwiderstand wird nach folgender Formel berechnet: wobei RZU und duPETE wurden in Abbildung 2 beschrieben. R ist der Widerstand des Potentiometers, ist der Spannungsabfall an der gemessenen Spule (dargestellt durch das Voltmeter im Diagramm).

Es lohnt sich auch, über die Technik zu sprechen, mit der Sie die Position des Drehverschlusses bestimmen können. Dies geschieht wie folgt:

Der vom Rotor befreite Stator wird über einen Transformator an eine reduzierte Stromversorgung angeschlossen, nachdem eine Stahlkugel darauf platziert wurde (z. B. aus einem Lager). Wenn die Spulen funktionieren, bewegt sich die Kugel zyklisch entlang der Innenfläche, ohne anzuhalten. Bei einem Kurzschluss von Windung zu Windung „klebt“ dieser an dieser Stelle.

Bei dieser Art von elektrischer Maschine treten eher mechanische Ausfälle auf. Zum Beispiel das Abwischen von Bürsten oder das Verstopfen der Kollektorkontakte. Reparaturen beschränken sich in solchen Situationen auf die Reinigung des Kontaktmechanismus oder den Austausch der Graphitbürsten.

Die Prüfung des elektrischen Teils beschränkt sich auf die Prüfung des Widerstands der Ankerwicklung. In diesem Fall die Sonden des Gerätes an zwei benachbarte Kontakte (Lamellen) des Kollektors, nach dem Ablesen erfolgt die Messung weiter im Kreis.

Der angezeigte Widerstand sollte ungefähr gleich sein (unter Berücksichtigung des Gerätefehlers). Wenn eine schwerwiegende Abweichung beobachtet wird, weist dies auf einen Kurzschluss zwischen den Windungen oder einen offenen Stromkreis hin, daher ist ein Zurückspulen erforderlich.

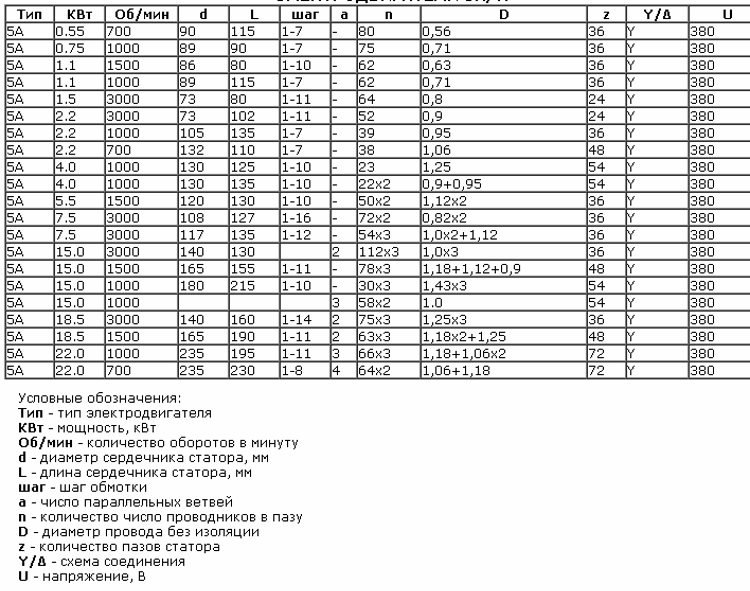

Dies sind Referenzdaten, daher ist der zuverlässigste Weg, diese Informationen zu erhalten, die entsprechenden Quellen zu konsultieren. Diese Daten können auch im Pass des Produkts angegeben werden.

Im Netz findet man Tipps, in denen empfohlen wird, die Windungen manuell neu zu berechnen und den Durchmesser des Drahtes beim Umspulen zu messen. Es ist Zeitverschwendung. Es ist viel einfacher und zuverlässiger, den Motor zu markieren, um alle erforderlichen Informationen zu finden, die die folgenden Parameter angeben:

- Nennleistung (Spannung, Leistung, Stromaufnahme, Geschwindigkeit usw.);

- Anzahl der Drähte für einen Steckplatz;

- Ø Draht (in der Regel wird die Isolierung in diesem Indikator nicht berücksichtigt);

- Angaben zum Außen- und Innendurchmesser des Stators;

- Anzahl der Rillen;

- mit welchem Schritt das Wickeln durchgeführt wird;

- Rotorabmessungen usw.

Unten ist ein Ausschnitt einer Tabelle mit Wicklungsdaten für elektrische Maschinen des Typs 5A.

Es ist sofort zu warnen, dass das Zurückspulen der Spulen ohne spezielle Ausrüstung und Arbeitsfähigkeiten höchstwahrscheinlich eine nutzlose Übung ist. Andererseits ist eine negative Erfahrung auch eine Erfahrung. Die Komplexität eines Prozesses zu verstehen ist die beste Erklärung für seine Kosten.

Wir geben einen Aktionsalgorithmus für asynchrone Maschinen an, er lautet wie folgt:

- Trennen Sie den Antrieb vom Stromnetz (380 oder 220 V).

- Wir demontieren den Elektromotor von der Struktur, in der er installiert wurde.

- Entfernen Sie die hintere Kühlerlüfterverkleidung.

- Wir demontieren das Laufrad.

- Wir schrauben die Befestigung der Endkappen ab und entfernen sie dann. Es empfiehlt sich, mit dem vorderen Teil zu beginnen, da der Rotor nach der Demontage leicht aus der hinteren Abdeckung "herauskommt".

- Wir nehmen den Rotor heraus.

Dieser Vorgang kann erheblich erleichtert werden, wenn Sie ein spezielles Gerät verwenden - einen Abzieher. Mit seiner Hilfe ist es einfach, die Motorwelle von der Riemenscheibe oder dem Getriebe zu lösen und auch die Abschlussdeckel zu entfernen.

Wir werden keine Anweisungen zum Zerlegen eines Kollektormotors geben, da es nicht besonders anders ist. Den Aufbau dieser Art von Elektromaschine finden Sie auf unserer Website.

Die Abfolge der Aktionen ist wie folgt:

- Entfernen Sie mit einem Messer die Bandagenbefestigungen und die Isolierbeschichtung von den Drahtverbindungen. In einigen Anleitungen wird empfohlen, den Schaltplan zu fixieren, beispielsweise durch Fotografieren. Dies macht keinen besonderen Sinn, da es sich um eine Referenzinformation handelt und es kein Problem ist, diese an der Marke des Motors zu erkennen.

- Mit einem Meißel schlagen wir die Oberseiten der Drähte von jedem Ende des Stators ab.

- Wir lösen die Nuten mit einem Stempel des entsprechenden Durchmessers.

- Wir reinigen den Stator von Schmutz, Ruß, Imprägnierlack.

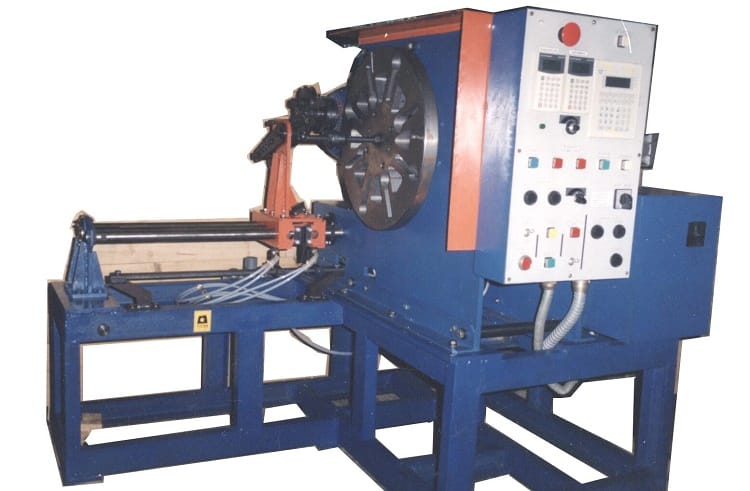

In dieser Phase empfehlen wir Ihnen, anzuhalten, den Fall zu übernehmen und zu den Spezialisten zu bringen. Die Selbstdemontage reduziert die Kosten der Restaurierungsarbeiten.Wie oben erwähnt, ist es ohne spezielle Ausrüstung ziemlich schwierig, die Spulen mit hoher Qualität aufzuwickeln. Um die Komplexität des Prozesses zu verstehen, beschreiben wir seine Technologie, die die Auswahl erleichtert.

Der Prozess besteht aus folgenden Schritten:

- Installation von Isolatoren in jeder Nut (Hülse).

- Die Dicke des Materials und seine Eigenschaften werden nach dem Nachschlagewerk ausgewählt.

- Die Wicklungsdaten werden durch die Marke des Motors bestimmt.

- Auf einer speziellen Maschine wird die erforderliche Windungszahl der Zufallsspulen gewickelt. Im Netz findet man Fotos und Parameter von selbstgebauten Handheld-Maschinen, aber die Qualität ihrer Arbeit ist eher fragwürdig.

Lose Wickelmaschine

- Die Spulengruppen werden in die Nuten eingelegt, anschließend umreift und verbunden. Diese Prozesse sind recht komplex und manuell.

- Die Imprägnierung ist im Gange. Dazu wird der Körper auf eine Temperatur von 45 °C - 55 °C erhitzt und vollständig in einen Behälter mit Imprägnierlack getaucht. Es macht keinen Sinn, die Drähte mit Lack zu füllen, da in diesem Fall noch Hohlräume übrig bleiben.

- Nach der Imprägnierung wird der Körper in eine spezielle Kammer gelegt, wo er bei einer Temperatur von 130-135° C getrocknet wird.

- Endprüfung der Spulen mit einem Ohmmeter.

- Montage und Probelauf (wenn nur die Karosserie zur Reparatur übergeben wurde und der Rest der Teile und Befestigungselemente).

Wurde nur das Gehäuse zur Restaurierung übergeben, empfehlen wir die Spulen vor dem Einschalten des Motors zu überprüfen.

Der Austausch der Wicklung eines Kollektormotors ist mit Ausnahme kleiner Nuancen, die mit dem Konstruktionsmerkmal verbunden sind, etwas ähnlich. Zum Beispiel wird der Anker zum Zurückspulen geschickt und nicht der Fall, sofern das Problem nicht bei den Erregerspulen aufgetreten ist. Darüber hinaus gibt es folgende Unterschiede:

- Zum Wickeln wird eine spezielle Maschine mit komplexerer Konfiguration verwendet.

- Es ist unbedingt erforderlich, den Anker zu nuten, auszuwuchten (im letzten Teil des Prozesses), sowie ihn zu reinigen und zu schleifen.

- Mit einer speziellen Fräsmaschine wird der Kollektor geschnitten.

Diese Prozesse erfordern eine spezielle Ausrüstung, ohne sie ist das Umspulen von Elektromotoren Zeitverschwendung.

Jedes Werkzeug ist Überlastung und verschiedenen Beschädigungen ausgesetzt. Sie können ein Elektrowerkzeug fallen lassen und Flüssigkeit darauf verschütten, wodurch an den Wicklungen Rost entsteht, der den Motor unbrauchbar macht. Das Aufwickeln eines Elektromotors in Eigenregie ist recht einfach, es ist jedoch ein Minimum an Werkzeug erforderlich.

Das Wichtigste ist, dass Sie Geschick und Erfahrung in der Reparatur benötigen. Bei unsachgemäßer Verwendung des Elektrowerkzeugs ist es die Rotorwicklung, die den ganzen Schlag aushält. Der Draht, aus dem es besteht, kann brechen oder brennen. Wenn Sie jedoch die Wicklung ersetzen, erhöht sich die Standzeit erheblich.

Um den Anker des Elektromotors selbstständig mit eigenen Händen aufzuwickeln, benötigen Sie die folgenden Werkzeuge und Geräte.

- Ein Multimeter oder eine Spannungsanzeige sowie eine 12-V-Lampe (Leistung nicht mehr als 40 W), ein Megaohmmeter.

- Der Wickeldraht, sein Durchmesser sollte genau dem des ausgefallenen Elektromotors entsprechen.

- Dielektrischer Karton 0,3 mm dick.

- Elektrischer Lötkolben.

- Dicke Baumwollfäden.

- Epoxidharz oder Lack.

- Schleifpapier.

Vor Beginn der Arbeiten muss die Aufschlüsselung genau festgestellt werden. Dazu muss der Elektromotor visuell überprüft und geprüft werden, ob Spannung am Kollektor anliegt. Diagnostizieren Sie den Startknopf, klingeln Sie ihn mit einem Multimeter. Nur wenn der Stromkreis voll funktionsfähig ist, muss der Elektromotor zerlegt und repariert werden.

Bevor Sie mit der Arbeit beginnen, müssen Sie die Anweisungen zum Aufwickeln von Elektromotoren lesen. Wenn Sie dies mit Ihren eigenen Händen tun, dauert es mindestens 4 Stunden und dies dient nur zum Zurückspulen des Ankers. Bevor Sie mit der Reparatur beginnen, müssen Sie die folgenden Schritte ausführen.

- Zählen Sie die Anzahl der Schlitze auf dem Anker.

- Berechnen Sie die Anzahl der Lamellen auf dem Verteiler neu.

- Bestimmen Sie, mit welchem Schritt die Wicklung hergestellt wurde. Meistens werden die Spulen in der ersten Nut platziert, danach in der siebten und an der ersten befestigt.

Zurücksetzen nach links oder rechts wird manchmal auch verwendet. Beim Wickeln mit Rücksetzen nach rechts geht die Spule nach rechts vom Wickelanfang. Wenn der Anker beispielsweise 12 Schlitze hat, ist der Wickelschritt 1-6 und die Rückstellung erfolgt nach rechts, die Wicklung wird im ersten gelegt, danach im achten und im zweiten befestigt Rillen. Alle diese Punkte müssen berücksichtigt werden, da sich sonst nach der Reparatur herausstellt, dass sich der Elektromotor in die andere Richtung dreht.

Um E-Mails zurückzuspulen. Motoren in einer häuslichen Umgebung ist es notwendig, sich jeden Arbeitsschritt zu merken, aufzuschreiben oder zu fotografieren. Dies erleichtert die Reparatur erheblich und vermeidet Montageungenauigkeiten. Um die Wickelrichtung und die Startrille zu bestimmen, ist es notwendig, eine Spule zu finden, die nicht von anderen bedeckt ist. Sie ist die Letzte.

Für den Fall, dass die Wicklung nach rechts gelegt wird, befindet sich die Anfangsrille rechts von der äußersten Spule. Von hier aus müssen Sie mit dem Verlegen des Drahtes beginnen. Nur so kann die genaueste Wicklung erreicht werden, die der Fabrik sehr nahe kommt. Wenn die ursprüngliche Wicklung symmetrisch ist und die Spulen paarweise darin gestapelt sind, gibt es zwei anfängliche Schlitze. Sie finden sie auf die gleiche Weise wie im vorherigen Fall.

Der Meister muss unbedingt herausfinden, wie viele Drahtwindungen in einer Nut und in der gesamten Spule verlegt sind. Dazu müssen Sie die oben liegende Spule trennen und zählen, wie viele Windungen es gibt. Bei Bedarf mit einem Gasbrenner demontieren. Die Anzahl der Umdrehungen in der Nut hängt direkt ab von:

- die Anzahl der Lamellen auf dem Verteiler;

- die Anzahl der Schlitze am Anker.

Nach der Berechnung muss der Kollektor vorbereitet werden, eine Demontage ist nicht erforderlich. Dazu müssen Sie lediglich den Widerstandswert zwischen Körper und Lamellen messen.

Der Widerstand sollte im Bereich von 200-250 kOhm liegen. Danach muss der alte Leiter vollständig demontiert werden, dazu die Wicklung entfernen. Schützen Sie alle Nuten und den Ankerkörper sorgfältig. Kohleablagerungen, Grate, unbedingt mit Schleifpapier schleifen. Danach müssen rechteckige Stücke aus Pappe geschnitten werden, die den Abmessungen der Nuten im Anker entsprechen.

Danach können Sie mit dem Wickeln neuer Leiter beginnen. Die Schaltung muss der im Werk gleichen. Beginnen Sie mit der Verlegung von der Anfangsnut, beachten Sie den Auswurf und die Wickelteilung. Befestigungen werden aus Baumwollfäden direkt beim Sammler hergestellt. Es wird nicht empfohlen, synthetische Fäden zu verwenden, da diese anfällig für Verbrennungen sind.

Nach Abschluss aller Arbeiten müssen die Wicklungen auf Kurzschlüsse und Unterbrechungen zwischen den Windungen überprüft werden. Wenn keine Brüche vorhanden sind, muss die Wicklung mit Epoxidharz oder Lack beschichtet werden. Um den Vorgang zu beschleunigen, müssen Sie den Anker in den Ofen legen und die Temperatur darin auf 80 Grad einstellen. Die Trocknung sollte mindestens 20 Stunden erfolgen.

Damit das Elektrowerkzeug nach der Reparatur so effizient wie möglich arbeitet, muss ein Auswuchten durchgeführt werden. Da alle Arbeiten zu Hause erledigt werden, sollten Sie bestimmte Empfehlungen unbedingt befolgen. Das Zurückspulen eines Elektromotors zum Selbermachen ist ziemlich einfach, es wird viel schwieriger sein, es auszubalancieren.

- Hebe zwei Stahlklingen auf. Sie sollten gleichmäßig und glatt sein.

- Diese Klingen müssen parallel installiert und an einer starren Unterlage befestigt werden.

- Zwischen ihnen muss ein Abstand eingehalten werden, der der Größe des Rotors entspricht.

- Setzen Sie den Rotor auf diese Stahlklingen und beobachten Sie, wie er sich bewegt.

- Der Anker beginnt sich definitiv zu drehen, der schwerste Teil befindet sich unten.

- Es ist notwendig, den Schwerpunkt auf die Achse des Rotors zu verlagern und Gewichte darauf zu befestigen.

Nach dem Auswuchten muss der Anker stillstehen.

Um die Seiten des Rotors auszugleichen, müssen kleine Gewichte aus Plastilin daran hängen. Erst nachdem Sie das Gleichgewicht erreicht haben, müssen Sie die Plastilingewichte entfernen, wiegen und das Metall löten. Überprüfen Sie danach unbedingt die Auswuchtung.

Asynchronmotoren können ein- und dreiphasig sein. Es gibt Besonderheiten bei der Überprüfung dieser Maschinen.

- Bei einphasigen asynchronen Geräten hat die Anlaufwicklung einen größeren Widerstand als die Arbeitswicklung. Sie können dies mit jedem Multimeter überprüfen.

- Der Widerstand zwischen den Wicklungen und dem Motorgehäuse muss groß sein.

- Bei Drehstrommotoren haben alle Wicklungen den gleichen Widerstand.

Um genauere Parameter des Motors herauszufinden, müssen Sie die Informationen auf seinem Körper lesen. Es hat ein Schild mit allen Betriebsparametern und manchmal sogar mit Wicklungsanschlussplänen.

Vor dem Umspulen des Stators eines asynchronen Elektromotors muss dieser vollständig demontiert werden. Dazu benötigen Sie einen Abzieher, da die Abdeckungen sehr fest auf den Lagern sitzen. Versuchen Sie, alle Arbeiten so sorgfältig wie möglich durchzuführen, um die Abdeckung nicht zu zerstören und die Wicklung nicht zu beschädigen.

Käfigläufer brechen sehr selten, sodass Sie ihn bei Reparaturen nicht berühren müssen. Sie müssen nur die Wicklungen am Stator wechseln. Eine Schwärzung der Drähte weist auf einen Ausfall des Motors hin. Alle Anschlüsse bei Asynchronmotoren sind praktisch unsichtbar, da sie sehr gut isoliert sind, da die Befestigung mit einer Bandage erfolgt.

Nach der Demontage unbedingt die alte Wicklung entfernen. Dazu müssen Sie alle Seile mit einem scharfen Messer abschneiden und den Kleber entfernen. Die Drähte werden so weit wie möglich von Schmutz befreit, ohne die elektrischen Verbindungen zu zerstören. Es ist ratsam, alle Anschlüsse zu fotografieren, um bei der Montage alles richtig zu machen. Stellen Sie sicher, dass Sie für alle Wicklungen einen Anschlussplan erstellen, dazu können Sie Nachschlagewerke verwenden.

Dann ist es notwendig, Pfähle aus PCB oder Holz auszuschlagen, die sich in den Statornuten befinden. Danach die Dichtungen demontieren und die Drähte befreien. Finden Sie den äußersten Draht, bringen Sie ihn in die Mitte des Stators, er sollte sich vollständig von der Wicklung lösen. Danach die nächste Kurve abwickeln, bis Sie die Rille vollständig frei haben.

Es gibt mehrere Möglichkeiten, den Stator eines asynchronen Elektromotors zurückzuspulen, aber denken Sie bei der Auswahl daran, dass Sie sich bei der Demontage jeden Schritt merken. Dies wird die Reparatur erleichtern, und zwar erheblich. Zum Wickeln benötigen Sie einen Kupferdraht in Lackisolierung, dessen Querschnitt dem des zu reparierenden Elektromotors entsprechen sollte.

Stellen Sie sicher, dass das Gehäuse und der Magnetkern des Elektromotors nicht beschädigt sind. Danach müssen Hülsen hergestellt und in die Nuten des Stators eingesetzt werden. Um die Anzahl der Windungen nicht zu zählen, die Dicke, Festigkeit und Hitzebeständigkeit von Materialien für die Herstellung von Hülsen nicht zu bestimmen, können Sie die Referenzliteratur verwenden. Dazu müssen Sie den Typ und das Modell des Asynchronmotors herausfinden.

Alle Arbeiten in spezialisierten Werkstätten werden an Werkzeugmaschinen durchgeführt. Die Maschine berechnet sogar die Anzahl der Umdrehungen. Aber wie kann man einen Elektromotor zu Hause zurückspulen, wenn solche Bedingungen nicht vorliegen? Sie müssen alles selbst berechnen oder alle Daten aus dem Serviceheft des Elektromotors entnehmen.

Nach dem Verlegen aller Wicklungen in den Nuten müssen Isolatoren zwischen die Spulen eingefügt werden. Das Band muss auf der Rückseite des Stators durchgeführt werden. Führen Sie den Faden durch alle Schlaufen, während Sie versuchen, alle Isolatoren und Drähte zusammenzuziehen. Achten Sie darauf, dass die Isolierplatten nicht verrutschen.

Nach Abschluss ist es unbedingt erforderlich, die gesamte Wicklung zu diagnostizieren, dann den Stator aufzuwärmen und einen speziellen Lack aufzutragen.Der Stator muss vollständig in den Lack eingetaucht sein. So erreichen Sie die maximale mechanische Festigkeit der Wicklungen, da Hohlräume und Rillen ausgefüllt werden. Damit ist das Zurückspulen des Elektromotors mit Ihren eigenen Händen abgeschlossen, Sie können den Betrieb aufnehmen.

DC-Rotoren von Schraubendrehern, Mischern und Lüftern sind kommutator- und bürstenlos. Bei letzteren Motoren erfolgt das Schalten der am Stator befindlichen Wicklungen mit Hilfe einer Steuerung. Daher müssen Sie vor dem Zurückspulen sicherstellen, dass die Tasten und der Controller selbst in gutem Zustand sind. Wechselstrom-Elektromotoren werden unterteilt in:

- asynchron mit Kurzschlussläufer;

- synchron oder bürstenbehaftet mit Phasenrotor.

Der Ausfall von Rotoren ist meistens auf einen Kurzschluss im Anker zurückzuführen. Indem sie die Leiter aus der Kontaktgruppe herauslöten und auf Kurzschluss prüfen, finden sie eine Fehlfunktion der Kontakte oder Rotorwindungen. Im Kurzschlussfall wird der Ausfall durch Austausch des Drahtes beseitigt. Wenn es nur wenige Windungen gibt und der Rotordraht dick und unbeschädigt ist, dann isolieren Sie gut, indem Sie eine mit Isolierlack getränkte Pappe oder ein Tuch legen.

Lose Wickelmaschine

Lose Wickelmaschine