Im Detail: Ölpumpenreparatur UAZ zum Selbermachen von einem echten Meister für die Website my.housecope.com.

Bei starkem Verschleiß der Ölpumpenteile sinkt der Druck im Schmiersystem und es treten Geräusche auf. Prüfen Sie beim Zerlegen der Pumpe die Elastizität der Feder des Druckbegrenzungsventils. Die Elastizität der Feder wird als ausreichend angesehen, wenn eine Kraft von 54 ± 2,45 N (5,5 ± 0,25 kgf) aufgebracht werden muss, um sie auf eine Höhe von 24 mm zusammenzudrücken.

Die Reparatur einer Ölpumpe besteht normalerweise aus dem Schleifen der Endkappen, dem Austauschen von Zahnrädern und Dichtungen.

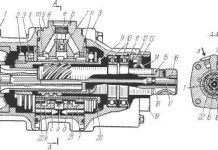

Bei der Demontage der Pumpe den angenieteten Kopf des Bolzens und die Buchsenbefestigung 2 (siehe Abb. 71) an dessen Laufrolle 1 vorbohren, Bolzen ausschlagen, Buchse und Pumpendeckel abnehmen. Danach die Pumpenwelle zusammen mit dem Antriebszahnrad aus dem Gehäuse in Richtung Deckel entfernen.

Reis. 71. Antrieb der Ölpumpe und des Zündverteilers: Position des Rollenschlitzes

A - auf dem am Motor installierten Antrieb; B-am Antrieb, bevor Sie ihn am Motor anbringen; B - an der Ölpumpenwelle vor der Montage des Antriebs am Motor;

1-Rolle der Ölpumpe; 2-Ärmel; 3-Zwischenwalze; 4-polig; 5-Antriebszahnrad; 6-Gang der Kurvenwelle; 7-Schub-Unterlegscheibe; 8-Block von Zylindern; 9-Dichtung; 10-Rollen-Antrieb; 11-Antriebsgehäuse; 12-fach Zündverteiler

Bei Demontage von Ritzel und Rolle den Stift mit einem 3 mm Bohrer durchbohren.

Ersetzen Sie die Antriebs- und Abtriebsräder bei abgebrochenen Zähnen sowie bei merklichen Verformungen der Zahnoberfläche durch neue. Die im Pumpengehäuse eingebauten Antriebs- und Abtriebsräder sollen von der Antriebswelle leicht von Hand gedreht werden können.

Wenn an der Innenfläche der Abdeckung eine erhebliche Erschöpfung (mehr als 0,05 mm) an den Enden der Zahnräder vorhanden ist, schleifen Sie sie ab.

| Video (zum Abspielen anklicken). |

Zwischen Deckel, Platte und Pumpengehäuse werden Paronite-Dichtungen mit einer Dicke von 0,3 - 0,4 mm eingebaut.

Die Verwendung von Schellack, Farbkohlsuppe und anderen Dichtstoffen beim Einbau der Dichtung sowie der Einbau einer dickeren Dichtung ist nicht zulässig, da dies zu einer Verringerung des Pumpendurchflusses führt.

Montieren Sie die Pumpe unter Berücksichtigung der folgenden Punkte:

1. Drücken Sie die Buchse auf die Antriebswelle und achten Sie darauf, dass der Abstand zwischen dem Ende der Antriebswelle und dem Ende der Hülse 8 mm beträgt (Abb. 73). In diesem Fall muss der Spalt zwischen Pumpengehäuse und dem anderen Ende der Hülse mindestens 0,5 mm betragen.

Abbildung 73. Befestigung der Buchse an der Ölpumpenwelle

2. Bohren Sie ein Loch mit einem Durchmesser von 4-0,05 + 0,03 mm in die Antriebswelle und in die Buchse, wobei Sie das Maß 20 ± 0,25 mm einhalten.

3. Bohrung beidseitig 0,5 mm tief im 90°-Winkel ansenken, einen Stift mit einem Durchmesser von 4-0,048 mm und einer Länge von 19 mm hineindrücken und beidseitig vernieten.

Wenn die Pumpenleistung durch eine Reparatur nicht wiederhergestellt werden kann, ersetzen Sie sie durch eine neue.

Die Reparatur einer Ölpumpe besteht normalerweise aus dem Schleifen der Endkappen, dem Austauschen von Zahnrädern und Dichtungen. Bei der Demontage der Pumpe den angenieteten Kopf des Buchsenbefestigungsstifts auf dessen Welle vorbohren, den Stift herausschlagen, die Buchse und den Pumpendeckel entfernen. Danach die Pumpenwelle zusammen mit dem Antriebszahnrad aus dem Gehäuse in Richtung Deckel entfernen. Bei Demontage des Antriebsrades und der Walze den Stift mit einem 3 mm Bohrer durchbohren. Antriebs- und Abtriebsräder mit abgesplitterten Zähnen sowie bei spürbarem Verschleiß der Zahnoberfläche durch neue ersetzen.Die im Pumpengehäuse eingebauten Antriebs- und Abtriebsräder sollen von der Antriebswelle leicht von Hand gedreht werden können. Bei starkem Verschleiß (mehr als 0,05 mm) an den Enden der Zahnräder an der Innenfläche des Deckels diese schleifen. Zwischen Deckel, Platte und Pumpengehäuse werden Paronite-Dichtungen mit einer Dicke von 0,3-0,4 mm eingebaut. Die Verwendung von Farbe oder anderen Dichtmitteln beim Einbau der Dichtung oder der Einbau einer dickeren Dichtung ist nicht zulässig, da dies den Pumpendurchfluss verringert.

Reis. 1. Befestigung der Buchse an der Welle der Ölpumpe

Montieren Sie die Pumpe unter Berücksichtigung der folgenden Punkte:

1. Drücken Sie eine Buchse auf die Antriebswelle und halten Sie dabei den Abstand zwischen dem Ende der Antriebswelle und dem Ende der Hülse 8 mm (Abb. 1). In diesem Fall muss der Spalt zwischen Pumpengehäuse und dem anderen Ende der Hülse mindestens 0,5 mm betragen.

2. Bohren Sie ein 4 mm Loch in die Antriebswelle und die Buchse und halten Sie dabei das Maß (20 ± 0,25) mm ein.

3. Loch beidseitig 0,5 mm tief im 90°-Winkel erweitern, Stift mit 4 mm Durchmesser und 19 mm Länge eindrücken und beidseitig vernieten.

Wenn die Leistung der Pumpe durch Reparatur wiederhergestellt wird

ist nicht möglich, dann ersetzen Sie es durch ein neues.

Montieren Sie den Ölpumpenantrieb und den Zündverteiler in der folgenden Reihenfolge am Block:

1. Entfernen Sie die Zündkerze aus dem ersten Zylinder.

2. Setzen Sie einen Kompressor in das Loch für die Zündkerze ein und drehen Sie die Kurbelwelle mit dem Startgriff, bis sich der Pfeil zu bewegen beginnt. Dies geschieht zu Beginn des Kompressionshubs im ersten Zylinder. Sie können das Kerzenloch auch mit einem Papierklotz oder Daumen verstopfen. In diesem Fall wird während des Kompressionshubs ein Wattebausch herausspringen oder Luft unter dem Finger spüren.

3. Nachdem Sie sich vergewissert haben, dass die Kompression begonnen hat, drehen Sie die Kurbelwelle vorsichtig, bis das Loch am Kurbelwellen-Riemenscheibenkranz mit dem Zeiger (Stift) auf der Steuerzahnradabdeckung ausgerichtet ist.

4. Drehen Sie die Antriebswelle so, dass sich der Schlitz an ihrem Ende für den Verteilerdorn befindet, wie in den vorherigen Artikeln angegeben, und drehen Sie die Ölpumpenwelle mit einem Schraubendreher in die entsprechende Position.

Reis. 2. Werkzeug zum Zentrieren der Ölpumpe

5. Setzen Sie den Antrieb vorsichtig, ohne die Zahnräder an den Blockwänden zu berühren, in den Block ein. Nach der Installation des Laufwerks sollte seine Rolle die erforderliche Position einnehmen.

Um den Verschleiß der Antriebsdrehgelenke zu reduzieren, die Pumpe mit der Pumpenbohrung ausrichten. Verwenden Sie dazu einen Dorn (Abb. 2), der passgenau in die Antriebsbohrung des Blocks passt und einen zylindrischen Schaft mit einem Durchmesser von 13 mm hat. Pumpe auf dem Aufnahmeschaft zentrieren und in dieser Position sichern.

Reparatur der Ölpumpe UAZ

Reis. 2.64. Befestigung der Hülse an der Ölpumpenwelle

Reis. 2.65. Werkzeug zum Zentrieren der Ölpumpe

Um den Verschleiß der Antriebszapfen zu reduzieren, die Pumpe mit der Antriebsbohrung ausrichten. Verwenden Sie dazu einen Dorn (Abb. 2.65), der fest in die Bohrung für den Antrieb im Block passt und einen zylindrischen Schaft mit einem Durchmesser von 13 mm hat. Pumpe auf dem Aufnahmeschaft zentrieren und in dieser Position sichern.

Reparatur der UAZ-Kühlsystempumpe

Reis. 2.66. Motorkühlsystempumpe: a - Kühlsystempumpe 21-1307010-52; b - Kühlsystempumpe 421-1307010-01; 1 - Nuss; 2 - Rolle; 3 - Pumpengehäuse; 4 - Kontrollbohrung für Fettaustritt; 5 - Pressenöler; 6 - Distanzhülse; 7 - Dichtscheibe; 8 - Gummimanschette; 9 - Frühling; 10 - Laufrad; 11 - Befestigungsschraube des Laufrads; 12 - Haltering; 13 - Lager; 14 - Nabe der Lüfterriemenscheibe; 15 - Gürtel; 16 - Riemenscheibe; 17 - Lüfter; 18 - Bolzen; 19 - Rollenkugellager mit einer Rolle montiert; 20 - Halter; 21 - Stopfbuchse; 22 - Pumpengehäusedeckel

Mögliche Fehlfunktionen der Pumpe (Abb.2.66) können sein: Flüssigkeitsdurchfluss durch die Laufraddichtung durch Verschleiß der Dichtscheibe oder Zerstörung der Gummidichtung des Wellendichtrings, Lagerverschleiß, Bruch und Risse des Laufrades.

Reparatur der Pumpe 21–1307010–52 des Kühlsystems

Reis. 2.67. Entfernen der Pumpe Minze

Beseitigen Sie das Austreten von Flüssigkeit aus der Pumpe, indem Sie die Dichtscheibe und die Gummimanschette ersetzen. Zum Austausch die Pumpe vom Motor abnehmen, von der Halterung trennen, das Laufrad mit dem Spezialwerkzeug 71-1769 (Fig. 2.67) ausbauen, die Dichtscheibe und die Stopfbuchse entfernen. Um die Laufrad-Öldichtung zu montieren, setzen Sie zuerst die Gummilippenbaugruppe in den Öldichtungshalter am Pumpengehäuse ein, dann die Dichtscheibe und den Haltering. Schmieren Sie in diesem Fall den mit der Gummimanschette verbundenen Teil der Pumpenwelle mit Seife, bevor Sie den Wellendichtring einbauen und das Laufrad verpressen, und das Laufradende, das mit der Dichtscheibe in Berührung kommt, mit einer dünnen Schicht von Graphitfett. Prüfen Sie vor dem Einbau der Stopfbuchse ihr Ende (das Ende der Dichtscheibe) auf Farbe: Beim Zusammendrücken der Stopfbuchse auf eine Höhe von 13 mm sollte der Endabdruck mindestens zwei vollständig geschlossene Kreise ohne Unterbrechungen aufweisen. Drücken Sie das Laufrad mit einer Handpresse auf die Rolle, bis seine Nabe am flachen Ende anschlägt. In diesem Fall sollte die Pumpe mit dem vorderen Ende der Rolle auf dem Tisch aufliegen und die Kraft sollte auf die Laufradnabe ausgeübt werden. Um die Lager oder die Pumpenwelle zu ersetzen, zerlegen Sie die Pumpe vollständig in der folgenden Reihenfolge: 1. Entfernen Sie das Laufrad von der Pumpenwelle und entfernen Sie die Dichtscheibe und die Gummimanschette.

Reis. 2.68. Ausbau der Pumpenscheibennabe

2. Schrauben Sie die Mutter ab, mit der die Riemenscheibennabe befestigt ist, und entfernen Sie sie mit dem Werkzeug, wie in Abb. 1 gezeigt. 2.68.

Reis. 2.69. Ausrollen der Pumpenrolle: 1 - Pumpengehäuse; 2 - Rolle; 3 - stehen

3. Entfernen Sie den Haltering der Lager aus dem Gehäuse 1 (Fig. 2.69) der Pumpe und drücken oder schlagen Sie die Rolle 2 mit den Lagern mit einem Kupferhammer mit einer Presse aus dem Gehäuse, wobei das vordere Ende des Gehäuse auf dem Träger 3 mit einer Bohrung für den Durchgang der Lager.

Reis. 2.70. Einspritzung der Rolle zusammen mit dem Lager in das Pumpengehäuse: 1 - Rolle; 2 - Pumpengehäuse; 3 - Korrektur; 4 - stehen

Reparatur von Kraftstofftanks

Eine mögliche Fehlfunktion der Tanks kann eine Undichtigkeit durch Riss-, Loch- oder sonstige Beschädigungen im Betrieb sein. Zur Reparatur nehmen Sie den Tank aus dem Auto, reinigen ihn von Schmutz und spülen ihn außen ab. Um eine Fehlfunktion zu erkennen, tauchen Sie den Tank in ein Wasserbad und führen Sie Druckluft mit einem Druck von 30 kPa (0,3 kgf / cm2) in den Tank ein. Alle Tanköffnungen müssen vorversiegelt sein. An Stellen, an denen die Dichtigkeit gebrochen ist, treten Luftblasen aus dem Tank aus. Markieren Sie alle Schäden mit Farbe. Anschließend den Tank komplett zerlegen, von innen gründlich mit heißem Wasser spülen, um Benzindämpfe zu entfernen und mit Druckluft ausblasen. Kleine Risse mit Weichlot löten. Tragen Sie Metallpflaster auf große Risse und Löcher auf. Es ist möglich, Risse mit Epoxidpasten und geschichteten Glasfaserpflastern abzudichten. Nach der Reparatur den Tank auf Dichtheit prüfen. Kleine Risse im Tankdeckel, die durch Stöße verursacht wurden, reparieren. Risse mit Epoxidpaste abdichten. Prüfen Sie nach dem Aushärten der Paste die Funktion der Kükenhähne.

Reparatur der Kraftstoffpumpe

Mögliche Funktionsstörungen der Pumpe können sein: Verletzung der Dichtheit von Membran und Ventilen, Elastizitätsverlust oder Ausfall der Membranfeder, Verschleiß von Pumpenantriebsteilen. Um die Pumpe zu demontieren, entfernen Sie den Kopfdeckel 10 (siehe Abb. 2.19), die Dichtung 9 und den Filter 8. Lösen Sie dann die Befestigungsschrauben des Kopfes 14 des Gehäuses, trennen Sie den Kopf von der Membran. Beim Abnehmen des Gehäusekopfes darauf achten, dass die Membrane nicht beschädigt wird, da die Membrane an den Flanschen von Pumpenkopf und Gehäuse kleben bleibt. Als nächstes den Antriebsmechanismus demontieren, dazu zuerst die Achse 19 der Antriebshebel herausdrücken und den Hebel 17 und die Feder 16 entfernen.Lösen Sie vorsichtig die Membran 6 und entfernen Sie sie sowie die Feder 5 und die Dichtung 3 mit der Unterlegscheibe 4. Demontieren Sie den Kopf, entfernen Sie die Einlass- 7 und Auslassventile. Drücken Sie dazu die Ventilkäfige heraus. Nach der Demontage alle Teile in Kerosin oder bleifreiem Benzin waschen, mit Druckluft ausblasen, trocknen und prüfen.

Reis. 2.71. Eine Vorrichtung zum Zusammenbauen der Membran der Kraftstoffpumpe: 1 - Gehäuse; 2 - Fixierstift; 3 - Pumpenmembran; 4 - Schlüssel; 5 - Griff; 6 - Griffachse

Die Membran muss luftdicht sein, ihre Lackschicht muss frei von Delamination sein. Wenn Sie die Lamellen der Membran austauschen müssen, führen Sie die Montage mit einem Spezialwerkzeug durch (Abb. 2.71). Die Feder der Membrane sollte im freien Zustand eine Höhe von 50 + 5 mm und bei einer Belastung von (5 ± 0,2) kgf 15 mm haben. Prüfen Sie die Elastizität der Pumpenfeder am Gerät 357 GARO. Ventile sollten frei von Verzug, Rissen, Dellen und sichtbaren Verschleißerscheinungen sein. Die Ventilfedern müssen die Ventile dicht und spaltfrei gegen die Sitze drücken. Die Pumpenantriebshebel und deren Achse müssen frei von übermäßigem Verschleiß sein. Der maximale Abstand zwischen der Achse der Hebel und ihrer Buchse sowie zwischen der Buchse und den Hebeln sollte nicht mehr als 0,25 mm betragen.

Reis. 2.72. Antriebshebel der Kraftstoffpumpe

Besonderes Augenmerk sollte auf den Verschleiß der Arbeitsflächen des Hebels (Abb. 2.72) an den Kontaktstellen gelegt werden. Prüfen Sie vor der Montage, ob die Flansche von Kopf und Pumpengehäuse Kontakt haben. Die Abweichung von der Ebene sollte nicht mehr als 0,08 mm betragen. Läppen, wenn nötig. Um die Universalpumpe zu demontieren (siehe Abb. 2.20), lösen Sie die Befestigungsschrauben des Deckels 14, entfernen Sie den Deckel und das Filterelement 8, lösen Sie die Schrauben, die das Gehäuse 13 am unteren Deckel befestigen, trennen Sie sie, entfernen Sie die Membranbaugruppe und die Feder 7. Alle Teile mit Benzin waschen und mit Druckluft ausblasen. Überprüfen Sie die Unversehrtheit der Federn. Auf festsitzende Ventile prüfen. Überprüfen Sie die Membranen. Sie dürfen nicht rissig oder verhärtet sein. Ersetzen Sie nach der Überprüfung alle abgenutzten oder beschädigten Teile durch neue. Pumpendichtungen immer durch neue ersetzen und vor dem Einbau mit einer dünnen Fettschicht schmieren. Montieren Sie die Pumpe in umgekehrter Reihenfolge der Demontage.

Reis. 2.73. Position des Kraftstoffpumpenkopfes beim Einbau

Bei der Montage des Pumpenkopfes B9V-B muss dessen Position zum Gehäuse übereinstimmen

Reis. 2.73. Ziehen Sie die Kopfbefestigungsschrauben bei auf die unterste Position gezogener Membran mit dem Handansaughebel an. Diese Baugruppe sorgt für das notwendige Durchhängen der Membrane und entlastet sie von übermäßigen Zugkräften, was zu einer starken Reduzierung der Haltbarkeit der Membrane führt. Prüfen Sie nach der Montage die Pumpe des Modells 527B oder 577B GARO. Bei einer Nockenwellendrehzahl von 120 min – 1 und einer Saughöhe von 400 mm muss die Pumpe spätestens 22 s nach dem Einschalten den Beginn der Kraftstoffförderung gewährleisten, einen Druck von 150–210 mm Hg aufbauen. Kunst. und ein Vakuum von mindestens 350 mm Hg. Kunst. Der von der Pumpe erzeugte Druck und Unterdruck muss bei abgeschaltetem Antrieb für 10 s innerhalb der angegebenen Grenzen gehalten werden. Der Pumpendurchfluss bei einer Nockenwellendrehzahl von 1800 min – 1 muss mindestens 120 l/h betragen. Wenn kein spezieller Pumpentester verfügbar ist, kann er direkt am Motor getestet werden, wie im Abschnitt Wartung beschrieben.

Nächste Seite""""""

-

1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.21.

22.23.24.25.26.27.

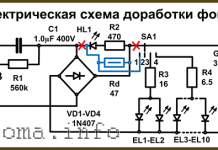

Kollege denken, was Sie raten. Es steht im Artikel geschrieben und mit Bildern ist für diejenigen gezeigt, die nicht verstehen, warum eine solche Amateur-Performance mit eingepressten Druckminderventilen bei kaltem Motor endet.

Toro hat recht. Wenn mit dem Spiel alles in Ordnung ist, sollte die Ölpumpe nicht gezündet werden.

Nun, du musst auch deinen Kopf zusammendrücken :))

Ich habe keine Artikel gelesen, ich habe meine eigene Erfahrung. Wegen des angezogenen Getriebes liefen mehr als ein Motor nicht aus.

Nun, du musst auch deinen Kopf zusammendrücken :))

Ich habe keine Artikel gelesen, ich habe meine eigene Erfahrung. Wegen des angezogenen Getriebes liefen mehr als ein Motor nicht aus.

Die Ölpumpe wird zum Austausch oder zur Reparatur ausgebaut, wenn der Druck im Schmiersystem unter den zulässigen Wert sinkt und das Getriebegeräusch und der Kolben des Reduzierventils kleben.

Sie benötigen: Steckschlüssel "12", "14", Sechskant "6", einen Schraubendreher, einen Satz Sonden.

3. Entfernen Sie die Schraube der Zusatzhalterung zur Befestigung der Ölpumpe.

4. Entfernen Sie die beiden Schrauben, mit denen die Pumpe am Zylinderblock befestigt ist, und entfernen Sie die Pumpe mit der Ölsammlerbaugruppe.

5. Entfernen Sie das Gitter vom Ölbehälter, indem Sie seine Kanten biegen.

7.. und trennen Sie das Pumpengehäuse und den Ölbehälter.

8. Entfernen Sie die Zwischenplatte.

9. . Abtriebsrad aus dem Gehäuse nehmen.

10. . und ein Ritzel mit einer Rolle. Wenn Sie das Ritzel von der Rolle entfernen müssen, treiben Sie den Stift heraus.

11. Entfernen Sie den Splint, um das Überdruckventil zu zerlegen.

Die Feder des Druckbegrenzungsventils ist mit Presspassung montiert. Entfernen Sie den Splint sehr vorsichtig, um Verletzungen und den Verlust von Unterlegscheiben zu vermeiden.

12. . und entfernen Sie nacheinander die Einstellscheiben vom Ölbehälter.

14. . und der Kolben des Druckminderventils.

15. Pumpenteile mit Benzin spülen und mit Druckluft ausblasen.

16. Bei Verschleiß durch die Zahnräder an der Zwischenplatte muss die Platte geschliffen werden, damit keine Verschleißspuren vorhanden sind.

17. Untersuchen Sie das Gehäuse. Wenn sie stark abgenutzt ist, ersetzen Sie die Pumpe.

18. Prüfen Sie die Leichtgängigkeit der Zahnräder im Pumpengehäuse. Sie sollten sich frei drehen.

19. Prüfen Sie die Leichtgängigkeit des Überdruckventilstopfens im Gehäuse. Es sollte sich frei bewegen.

20. Schmutz entfernen und das Sieb des Ölbehälters mit Testbenzin spülen. Wenn das Netz nicht gereinigt werden kann oder beschädigt ist, ersetzen Sie es.

21. Überprüfen Sie die Feder des Überdruckventils. Wenn Risse sichtbar sind, ersetzen Sie die Feder. Prüfen Sie nach Möglichkeit die Federelastizität. Die Federlänge im freien Zustand sollte 50 mm betragen, um die Feder auf eine Länge von 40 mm zusammenzudrücken, muss eine Kraft von 43,5–48,5 N (4,35–4,85 kgf) aufgebracht werden. Wenn die Feder keine dieser Anforderungen erfüllt, ersetzen Sie sie.

22. Messen Sie den Spalt zwischen den Enden der Zahnräder und der Oberfläche des Gehäuses mit einem flachen Fühler, indem Sie ein Lineal oder einen Messschieber an die Oberfläche halten. Der Spalt sollte 0,040–0,140 mm betragen.

23. Messen Sie den Spalt zwischen den Außendurchmessern der Zahnräder und dem Gehäuse mit einer flachen Fühlerlehre. Der Spalt sollte 0,120-0,215 mm betragen. Wenn das End- und Radialspiel die angegebenen Werte überschreitet, ersetzen Sie das Gehäuse.

24. Den Zahnabstand mit einer flachen Fühlerlehre messen. Der Spalt sollte 0,15 mm betragen. Wenn das Spiel größer als der angegebene Wert ist, die Zahnräder ersetzen.

25. Ersetzen Sie abgenutzte oder beschädigte Teile. Beim Zusammenbau auf größtmögliche Sauberkeit achten und die Pumpe in umgekehrter Reihenfolge der Demontage wieder zusammenbauen.

26. Montieren Sie die Teile in umgekehrter Reihenfolge zum Ausbau. Füllen Sie den Motor mit Öl (siehe „Motoröl und Ölfilter wechseln“).

Bei starkem Verschleiß der Ölpumpenteile sinkt der Druck im Schmiersystem und es treten Geräusche auf.

Prüfen Sie beim Zerlegen der Pumpe die Elastizität der Feder des Druckbegrenzungsventils.

Die Elastizität der Feder wird als ausreichend angesehen, wenn eine Kraft (54 ± 2,45) N [(5,5 ± 0,25) kgf] erforderlich ist, um sie auf eine Höhe von 24 mm zusammenzudrücken.

Die Reparatur einer Ölpumpe besteht normalerweise aus dem Schleifen der Endkappen, dem Austauschen von Zahnrädern und Dichtungen.

Bei der Demontage der Pumpe den angenieteten Kopf des Buchsenbefestigungsstifts 2 (siehe Abb. 1) auf dessen Welle 1 vorbohren, Stift ausschlagen, Buchse und Pumpendeckel entfernen.

Danach die Pumpenwelle zusammen mit dem Antriebszahnrad aus dem Gehäuse in Richtung Deckel entfernen.

Bei Demontage von Ritzel und Rolle den Stift mit einem 3 mm Bohrer durchbohren.

Ersetzen Sie die Antriebs- und Abtriebsräder bei abgebrochenen Zähnen sowie bei merklichen Verformungen der Zahnoberfläche durch neue.

Die im Pumpengehäuse eingebauten Antriebs- und Abtriebsräder sollen von der Antriebswelle leicht von Hand gedreht werden können.

Wenn an der Innenfläche der Abdeckung eine erhebliche Erschöpfung (mehr als 0,05 mm) an den Enden der Zahnräder vorhanden ist, schleifen Sie sie ab.

Zwischen Deckel, Platte und Pumpengehäuse werden Paronite-Dichtungen mit einer Dicke von 0,3–0,4 mm eingebaut.

Die Verwendung von Schellack, Farbe oder anderen Dichtmitteln beim Einbau der Dichtung oder der Einbau einer dickeren Dichtung ist nicht zulässig, da dies den Pumpendurchfluss verringert.

Montieren Sie die Pumpe unter Berücksichtigung der folgenden Punkte:

Reis. 2. Befestigung der Hülse an der Welle der Ölpumpe

1. Drücken Sie die Buchse auf die Antriebswelle und achten Sie darauf, dass der Abstand zwischen dem Ende der Antriebswelle und dem Ende der Hülse 8 mm beträgt (Abb. 2). In diesem Fall muss der Spalt zwischen Pumpengehäuse und dem anderen Ende der Hülse mindestens 0,5 mm betragen.

2. Bohren Sie ein Loch mit einem Durchmesser von 4 + 0,03–0,05 mm in die Antriebswelle und in die Buchse, wobei das Maß (20 ± 0,25) mm eingehalten wird.

3. Bohrung beidseitig 0,5 mm tief im 90°-Winkel ansenken, Stift mit einem Durchmesser von 4-0,048 mm und einer Länge von 19 mm eindrücken und beidseitig vernieten.

Wenn die Pumpenleistung durch eine Reparatur nicht wiederhergestellt werden kann, ersetzen Sie sie durch eine neue.

Montieren Sie den Ölpumpenantrieb und den Zündverteiler in der folgenden Reihenfolge am Block:

1. Entfernen Sie die Zündkerze vom ersten Zylinder.

2. Setzen Sie einen Kompressor in das Loch für die Zündkerze ein und drehen Sie die Kurbelwelle mit dem Startgriff, bis sich der Pfeil zu bewegen beginnt. Dies geschieht zu Beginn des Kompressionshubs im ersten Zylinder.

Sie können das Kerzenloch mit einem Papierklotz oder Ihrem Daumen zustopfen. In diesem Fall wird während des Kompressionshubs ein Wattebausch herausspringen oder Luft unter dem Finger spüren.

3. Nachdem Sie sich vergewissert haben, dass die Kompression begonnen hat, drehen Sie die Kurbelwelle vorsichtig, bis das Loch am Kurbelwellen-Riemenscheibenkranz mit dem Zeiger (Stift) auf der Steuerzahnradabdeckung ausgerichtet ist.

4. Drehen Sie die Antriebswelle so, dass sich der Schlitz an ihrem Ende für die Verteilerahle befindet, wie in Abb. 1 gezeigt. 1 B und drehen Sie die Ölpumpenwelle mit einem Schraubendreher in die in Abb. 1B.

5. Setzen Sie den Antrieb vorsichtig, ohne die Zahnräder an den Blockwänden zu berühren, in den Block ein.

Nach der Installation des Antriebs sollte seine Rolle die in Abb. 1A.

Reis. 3. Werkzeug zum Zentrieren der Ölpumpe

Um den Verschleiß der Antriebszapfen zu reduzieren, die Pumpe mit der Antriebsbohrung ausrichten. Verwenden Sie dazu einen Dorn (Abb. 3), der passgenau in die Antriebsbohrung des Blocks passt und einen zylindrischen Schaft mit 13 mm Durchmesser hat.

Pumpe auf dem Aufnahmeschaft zentrieren und in dieser Position sichern.

Öl ablassen (siehe Öl und Ölfilter wechseln).

Entfernen Sie die Ölwanne (siehe Entfernen der Ölwanne).

Lösen Sie mit einem 12er Schlüssel die beiden Schrauben, mit denen die Pumpe am Kurbelwellen-Hauptlagerdeckel befestigt ist.

Zwischen Rohr und Block wird eine Dichtung installiert.

Lösen Sie mit dem Schlüssel "13" die beiden Muttern, mit denen das Rohr an der Pumpe befestigt ist.

Entfernen Sie das Rohr und die Dichtung.

Lösen Sie mit dem "12"-Schlüssel die Schraube, mit der das Öleinlassgitter befestigt ist ...

Biegen Sie die Antennen der Sicherungsbleche mit einem Schraubendreher ...

... und mit dem Kopf "10" die vier Schrauben lösen, die den Deckel mit dem Pumpengehäuse verbinden.

Wir nehmen die Schrauben heraus.

... und nach Markierung der relativen Position der Teile den Öleinlass entfernen, dabei darauf achten, dass die Dichtung nicht beschädigt wird.

Wir nehmen das Druckminderventil mit einer Feder aus dem Öleinlass heraus.

Entfernen Sie die Abdeckung vom Pumpengehäuse.

Zwischen Körper und Abdeckung sind Ausgleichsscheiben angebracht.

Wir montieren die Pumpe, indem wir ihre Teile mit Motoröl schmieren und das Öleinlasssieb mit einem Lösungsmittel von Ablagerungen reinigen.

Beim Einbau der Pumpe kombinieren wir den Schlitz in der Pumpenrolle ...

Baugruppen, Komponenten und Ersatzteile für UAZ Patriot, UAZ Hunter, UAZ-31512, 31514, 31519, UAZ-469, UAZ-3303, 3909, UAZ-452, 3962, UAZ Fahrzeuge-2206, 3741

Das Schmiersystem des Motors UAZ-469, UAZ-31512, 31514 ist kombiniert - unter Druck und Spray. Der Öldruck im Schmiersystem sollte bei einer Geschwindigkeit von 50 km / h im Bereich von 2-4 kgf / cm2 liegen.

Sie kann bei kaltem, ungeheiztem Motor auf 4,5-5 kgf / cm2 ansteigen und bei heißem Sommerwetter auf 1,5 kgf / cm2 sinken.Bei niedriger Leerlaufdrehzahl (600 U/min) sollte der Öldruck mindestens 0,8 kgf/cm2 betragen.

Um den Öldruck am Motor UAZ-469, UAZ-31512, 31514 zu kontrollieren, ist ein Sensor installiert, der bei einem Druck im System von 0,4-0,8 kgf / cm2 ausgelöst wird. Im Cockpit, an der Instrumententafel, befindet sich eine Warnleuchte für den Notöldruck, deren Verbrennung in den Betriebsarten auf eine Fehlfunktion des Sensors oder des Fahrzeugschmiersystems hinweist.

Abb. 1. Schmiersystemdiagramm für UAZ-469, UAZ-31512, 31514

1 - Ölpumpe; 2 - Kurbelgehäuse-Ablassschraube; 3 - Ölbehälter; 4 - Druckreduzierventil; 5 - Loch zum Schmieren der Verteilergetriebe; 6 - Ölkühler; 7 — Ölkühlerventil; 8 - Öldruckanzeigesensor; 4 - Sensor der Warnlampe des Notöldrucks; 10 - Vollstrom-Motorölfilter

Das Schmiersystem UAZ-469, UAZ-31512, 31514 (Abb. 1) verfügt über zwei Ventile: ein Druckminderventil (im Ölpumpendeckel) und ein Bypassventil (im Ölfilter). Beide Ventile sind werkseitig eingestellt und müssen im Betrieb nicht eingestellt werden.

Zur Kühlung des Öls im Schmiersystem ist ein Ölkühler vorgesehen. Es muss eingeschaltet werden (durch Öffnen des Wasserhahns), wenn die Lufttemperatur über 20 ° C liegt.

Unabhängig von der Lufttemperatur muss jedoch bei Fahrten unter erschwerten Bedingungen mit hoher Last und hoher Motordrehzahl auch der Ölkühler eingeschaltet werden.

Ölwanne UAZ-469, UAZ-31512, 31514 - gestanzter Stahl. Die Ebene des Ölwannenanschlusses mit dem Block ist mit Korkdichtungen abgedichtet. Die Dichtungen des vorderen und hinteren Teils der Ölwanne werden vor dem Einbau in die Nuten des Kurbelgehäuses reichlich angefeuchtet, um deren Bruch zu verhindern.

Ölpumpe UAZ-469, UAZ-31512, 31514 (Abb. 2) - Getriebetyp, befindet sich in der Ölwanne und ist am Deckel des vierten Hauptlagers befestigt. Zwischen dem Gehäuse 5 und der Platte 9 der Pumpe ist eine Paronit-Dichtung 8 mit einer Dicke von 0,3–0,4 mm installiert.

Der Einbau einer dickeren Dichtung während der Pumpenreparatur ist nicht akzeptabel, da dies die Leistung der Pumpe und den von ihr erzeugten Druck verringert.

Abb. 2. Ölpumpe UAZ-469, UAZ-31512, 31514

1 - Führungshülse; 2 - Druckminderer; 3 - Ventilfeder; 4 - Rolle; 5 - Fall; 6 - Antriebsrad; 7 - angetriebenes Zahnrad; 8 - Dichtung; 9 - Platte; 10 - Ölpumpendeckel; 11 - Ölbehältergehäuse; 12 - Gitter; 13 — Frühling

Reparatur der Ölpumpe UAZ-469, UAZ-31512, 31514

Bei einem großen Verschleiß der Teile der Ölpumpe UAZ-469, UAZ-31512, 31514 nimmt der Druck im Schmiersystem ab und es treten Geräusche auf. Da der Öldruck im Schmiersystem vom Zustand des Druckminderventils abhängt, prüfen Sie vor der Demontage der Pumpe die Elastizität der Druckminderventilfeder.

Die Elastizität der Feder wird als ausreichend angesehen, wenn eine Kraft von 4,35-4,85 kgf aufgebracht werden muss, um sie auf eine Länge von 40 mm zusammenzudrücken. Die Reparatur von Ölpumpen umfasst normalerweise das Schleifen der Endkappen, das Ersetzen von Zahnrädern und Dichtungen.

Bei der Demontage der Pumpe wird der angenietete Kopf des Buchsenbefestigungsstiftes an seiner Rolle vorgebohrt, der Stift herausgeschlagen, die Buchse und der Pumpendeckel entfernt und anschließend die Pumpenrolle mitsamt dem Antriebsrad aus der Pumpengehäuse von der Seite des Deckels.

Bei Ersatzteilen wird das Antriebszahnrad der Ölpumpe UAZ-469, UAZ-31512, 31514 mit einer Rolle montiert geliefert, was die Reparatur der Ölpumpe erheblich erleichtert. Bei der Demontage des Antriebsrades und der Walze wird der Stift mit einem Bohrer mit 3 mm Durchmesser aufgebohrt.

Bei Verwendung dieser Teile oder eines davon vergrößert sich die Bohrung für den Stift in Rolle und Zahnrad auf 3,5 + 0,055 mm. Dementsprechend wird sein Ende bis zu einer Breite von 4,15 mm und mehr durch ein neues ersetzt.

Beim Austausch der Pumpenrolle durch eine neue wird ein Antriebszahnrad darauf gedrückt, wobei die Größe vom Rollenende mit Schlitz bis zum oberen Ende des Antriebszahnrads 63 + 0,12 mm beibehalten wird.

Das Loch für den Stift in Zahnrad und Welle der Ölpumpe UAZ-469, UAZ-31512, 31514 mit einem Durchmesser von 3 + 0,055 mm und einer Tiefe von 19 ± 0,5 mm wird gebohrt, nachdem das Zahnrad auf die Walze gedrückt wurde. Der Stift sollte einen Durchmesser von 3-0,04 mm und eine Länge von 18 mm haben.

Die Antriebs- und Abtriebsräder werden bei Verschleiß durch neue ersetzt. Im Ölpumpengehäuse eingebaut, sollten sich Antriebs- und Abtriebszahnrad beim Drehen durch die Antriebswelle leicht von Hand drehen lassen.

Wenn an der Innenfläche der Abdeckung eine erhebliche (mehr als 0,05 mm) Erschöpfung an den Enden der Zahnräder vorhanden ist, wird sie "sauber" poliert. Zwischen Deckel und Pumpengehäuse ist eine Paronite-Dichtung mit einer Dicke von 0,3-0,4 mm eingebaut.

Beachten Sie beim Zusammenbau der Pumpe UAZ-469, UAZ-31512, 31514 die folgende Reihenfolge. Drücken Sie die Buchse auf die Antriebswelle und halten Sie dabei den Abstand zwischen dem Ende der Antriebswelle und dem Ende der Hülse 8 mm ein. In diesem Fall muss der Spalt zwischen Pumpengehäuse und dem anderen Ende der Hülse mindestens 0,5 mm betragen.

Bohren Sie ein Loch mit einem Durchmesser von 4 +0,03 mm in die Antriebswelle und in die Buchse, wobei Sie das Maß 20 ± 0,025 mm vom Ende der Buchse einhalten. Bohrung beidseitig 0,5 mm tief im 90° Winkel ansenken, Stift mit 4 mm Durchmesser und 19 mm Länge eindrücken und beidseitig vernieten.

Beim Einbau der Ölpumpe UAZ-469, UAZ-31512, 31514 wird empfohlen, einen Dorn zu verwenden. Die Pumpe wird auf einem 13 mm Dornschaft zentriert und in dieser Position arretiert.

Ölbehälter UAZ-469, UAZ-31512, 31514 - stationär, am Deckel der Ölpumpe befestigt (siehe Abb. 2). Im unteren Teil des Ölsammlers ist ein Sicherheitssieb 12 eingebaut, das das Eindringen größerer mechanischer Partikel in die Pumpe verhindert. Das Netz hat eine große Oberfläche, die eine Laufleistung des Fahrzeugs ohne Reinigung von bis zu 80-100 Tausend km bietet.

Der Antrieb der Ölpumpe UAZ-469, UAZ-31512, 31514 (Abb. 3) erfolgt von der Nockenwelle aus durch ein Paar Schrägverzahnungen. Das Antriebsrad 4 ist einstückig mit der Nockenwelle ausgeführt.

Das Abtriebsrad 12 ist aus Stahl, mit einem Stift auf der Antriebswelle 8 befestigt. Das obere Ende der Antriebswelle hat eine um 0,8 mm nach einer Seite versetzte Nut, in die der Zündverteilerschaft passt.

Abb. 3. Ölpumpen- und Zündverteilerantrieb UAZ-469, UAZ-31512, 31514

1 - Ölpumpenrolle; 2 - Buchse; 3 - Zwischenrolle; 4 - Antriebsrad; 5 - Verteiler; 6 — Antriebskörper; 7 - hartnäckiger Ärmel; 8 - Antriebsrolle; 9 - Dichtung; 10 - Zylinderblock; 11 - Anlaufscheibe; 12 - angetriebenes Zahnrad; 13 - Stift

Wenn aus irgendeinem Grund der Antrieb der Ölpumpe und des Zündverteilers UAZ-469, UAZ-31512, 31514 vom Motor entfernt wurde, muss der Antrieb in der folgenden Reihenfolge am Block montiert werden, um die richtige Position des Verteilers zu gewährleisten .

Schrauben Sie die Zündkerze des ersten Zylinders ab und bedecken Sie das Zündkerzenloch mit dem Finger und drehen Sie die Kurbelwelle mit dem Startergriff, bis die Luft unter Ihrem Finger hervortritt. Dies geschieht zu Beginn des Kompressionshubs.

Nachdem Sie sich vergewissert haben, dass die Kompression begonnen hat, drehen Sie die Kurbelwelle vorsichtig, bis das Loch im Kurbelwellen-Riemenscheibenkranz mit dem Stift auf der Steuerzahnradabdeckung ausgerichtet ist.

Die Antriebswelle der Ölpumpe UAZ-469, UAZ-31512, 31514 so drehen, dass sich der Schlitz an ihrem Ende für den Verteilerdorn wie in der Abbildung gezeigt befindet, und die Ölpumpenwelle mit einem Schraubendreher in die in Abb 3, III.

Setzen Sie den Antrieb vorsichtig in den Block ein und achten Sie darauf, die Zahnräder an den Blockwänden nicht zu berühren. Nach der Installation des Antriebs sollte seine Rolle die in Abb. 3 gezeigte Position einnehmen.

Zwischen der Antriebsrolle und der Pumpenrolle UAZ-469, UAZ-31512, 31514 befindet sich eine Zwischenrolle 3, die gelenkig mit ihnen verbunden ist. Dies ermöglicht eine gewisse Freiheit bei der Pumpeninstallation.

Um jedoch den Verschleiß im Antrieb zu reduzieren und einen einwandfreien Betrieb zu gewährleisten, wird die Pumpe möglichst koaxial zur Antriebsbohrung eingebaut. Hierfür wird ein Dorn empfohlen.Die Ölpumpe wird auf dem Dornschaft zentriert und in dieser Position gesichert.

Reduzierventil - Um den erforderlichen Öldruck in der Leitung bereitzustellen, wenn der UAZ-469-Motor in jedem Modus läuft, sowie um den Ölverbrauch durch die Lager zu kompensieren, der mit dem Motorverschleiß steigt, hat die Ölpumpe eine Überkapazität .

Um einen Anstieg des Öldrucks im System über das erforderliche Maß hinaus zu verhindern, ist in den Deckeln der Ölpumpe UAZ-469 ein Druckminderventil eingebaut (siehe Abb. 2). Steigt der Druck im Schmiersystem über den zulässigen Wert, drückt das Öl aus Ventil 2 und das überschüssige Öl wird in den Pumpensaugkanal abgeführt.

Ölfilter UAZ-469, UAZ-31512, 31514 - nicht trennbar, Vollstrom (Abb. 4). Das nicht trennbare Filtergehäuse enthält die Haupt- und Zusatzfilterelemente, Bypassventil 2 und Rückschlagventil 8.

Wenn das Filterelement mit hoher Ölviskosität verstopft ist (in der kalten Jahreszeit beim Anlassen des Motors), leitet das Bypassventil mit zusammengedrückter Feder 3 das Öl in die Ölleitung. Das Ventil ist für einen Druckabfall von 0,6-0,75 kgf / cm2 ausgelegt.

Abb. 4. Ölfilter UAZ-469, UAZ-31512, 31514

1 - Filtergehäuse; 2 - Bypassventil; 3 - Bypassventilfeder; 4 — Filterelement; 5 - die Dichtung; b - Einlasslöcher; 7 — Ausgang; 8 - Rückschlagventil

Das Rückschlagventil 8 verhindert, dass Öl nach dem Stoppen des Motors aus dem Filter fließt, wodurch ein kurzzeitiger "Ölmangel" des Motors während seines nächsten Starts verhindert wird. Das Rückschlagventil öffnet bei einem Druck von 0,03-0,07 kgf/cm2.

Der Ölkühler UAZ-469, UAZ-31512, 31514 wird vor der Kühlerlamelle installiert und an den Seiten der Lamellen befestigt. Die Ölansaugung in den Kühler erfolgt aus dem Ölfilter. Die Position des Ventilgriffs entlang des Schlauchs entspricht der geöffneten Position des Ventils und quer zur geschlossenen Position.

Abb. 5 - Schema der Kurbelgehäuseentlüftung UAZ-469, UAZ-31512, 31514

Die Belüftung des Motorkurbelgehäuses (Fig. 5) ist geöffnet, sie wirkt aufgrund des Unterdrucks nahe dem unteren Ende des Auspuffrohres 2, der während der Fahrt entsteht.

Luft aus der Atmosphäre tritt durch den Kurbelgehäuseentlüftungsfilter 1 in die Kipphebelabdeckung und aus seinem Hohlraum durch die Löcher für die Stangen in das Motorkurbelgehäuse ein. Aus dem Kurbelgehäuse wird Luft zusammen mit Benzindämpfen und Abgasen durch das Auspuffrohr 2 abgesaugt.

Der Ölstand im Kurbelgehäuse des Motors UAZ-469, UAZ-31512, 31514 muss zwischen den Markierungen "P" und "O" am Ölmessstab gehalten werden. Es ist notwendig, den Ölstand 2-3 Minuten nach dem Abstellen des warmen Motors zu messen.

Das Öl im Kurbelgehäuse muss bei warmem Motor gemäß Schmierplan gewechselt werden. Wechseln Sie den Ölfilter nach 6-8 Tausend Kilometern gleichzeitig mit dem Ölwechsel im Motor.

Die Pflege des Kurbelgehäuseentlüftungssystems UAZ-469, UAZ-31512, 31514 beschränkt sich auf die Überprüfung der Dichtheit der Verbindungen und die Reinigung des Deckels des Schubkastens und des Auspuffrohrs von Harzablagerungen während TO-2.

| Video (zum Abspielen anklicken). |

Wird ein erhöhter Ölverbrauch festgestellt, muss die Funktionsfähigkeit der Kurbelgehäuseentlüftung überprüft werden. Der Kurbelgehäuseentlüftungsfilter sollte in Kerosin oder Benzin gewaschen und getrocknet werden, dann in Öl (für den Motor) getaucht und das Öl ablaufen lassen.