Im Detail: DIY Holzbandsäge Reparatur von einem echten Meister für die Seite my.housecope.com.

Spezialmaschine zum Schweißen von Bandsägen

Wann müssen Sie möglicherweise Bandsägeblätter schweißen?

- Während des Betriebs der Bandsäge kann diese brechen. In diesem Fall sind Reparaturen erforderlich;

- Sägen werden in Rollen geliefert und müssen zur Arbeitsvorbereitung ebenfalls geschweißt werden.

Technologische Schwierigkeiten beim Schweißen:

- Bandsägen werden aus schwer zu schweißenden Stählen, Legierungen und Bimetallen hergestellt (aus diesem Grund verwenden professionelle Reparaturen kein Argon-Lichtbogen, halbautomatisches Schweißen und noch mehr Hartlöten, das in der Festigkeit jedem Schweißen viel unterlegen ist aus offensichtlichen Gründen). Darüber hinaus halten die Hersteller geheime Informationen darüber, woraus die Säge besteht. Daher müssen Schweißmodi in der Regel empirisch ermittelt werden.

- Die Zahnform in der schweißnahen Zone beeinflusst die Höhe der Belastung im Betrieb.

Der technologische Prozess endet mit der Qualitätskontrolle der Schweißnähte.

Für den bequemen Transport von Bandsägen können sie auf zwei Arten gefaltet werden:

-Ring;

- Falten zu einer Schlaufe.

Weiterverarbeitung für Holzsägen.

Wenn Ihre Säge nicht für die Arbeit vorbereitet ist, müssen Sie sie verdrahten und schärfen. Die Fräsung erfolgt in halber Korpusstärke, dh bei einer 1 cm Säge beträgt die Fräsung 0,5 cm pro Seite. Die Einstellung geht: ein Zahn nach rechts, der zweite nach links, der dritte gerade Zahn - das Auswerfen der Späne. Auf hartem Fels und im Winterwald empfiehlt es sich, eine zehnfache Anlage weniger zu machen. Beim Schärfen muss der Stein durch das gesamte Profil gehen, Brandstiftung ist nicht erlaubt.

Um die Arbeit zu erleichtern und eine genaue Verbindung der Leinwände zu gewährleisten, wird eine einfache Vorrichtung hergestellt, bestehend aus einer so gefrästen Basis, dass die Rückseite der Bahn an der Seite anliegen kann, und zwei Klemmleisten. Die Halterung kann aus normalem schwarzem Stahl hergestellt werden.

| Video (zum Abspielen anklicken). |

Eine an einem solchen Gerät angeschweißte Säge hält mehr als dreißig Schnitte in Rundholz (Aluminium) mit einem Durchmesser von 30 mm aus. Die Säge wird mit dem minimalen Strom gegart, der an Ihrem Wechselrichter nur unter Bildung einer kleinen Umkehrwalze eingestellt werden kann. Als Additiv wird kupfergebundener Stab SV-08G2S verwendet. Nach dem Schweißen sollte die Säge im Werkzeug abkühlen. Die Naht wird maschinell bis zur Sägeebene gereinigt.

Der Bandsägen-Lötaufsatz kann ähnlich wie beim WIG-Schweißen verwendet werden. Wenn jedoch während des Schweißens die zu schweißenden Kanten mit dem Metall des Werkzeugs in Kontakt kamen und eine minimale Wärmeableitung gewährleisteten, müssen die Kanten der Platten zum Löten anstelle des Fügens mit einem "Entwurf" gefräst werden. Die Enden der Säge werden entlang abgeschrägter Kanten stumpf verbunden, die durch Bearbeitung auf einer Schleifscheibe erhalten werden können. Variable (c) hängt von der Dicke ab und kann bis zu 12 mm betragen. Abgeschrägte Kanten müssen genau und fest aufeinander abgestimmt sein, Grate, Unebenheiten abgeschrägter Oberflächen sind nicht zulässig.

Hochtemperaturlöten, seine Technologie unterscheidet sich nicht von der Technologie des Lötens anderer Produkte. Als Lote ist es sinnvoll, Silberlote mit einem hohen Silbergehalt PSr 40 zu verwenden; PSr45, noch besser Psr65 (ein importiertes Analogon von Castolin EcoBraz 38240 können Sie im Online-Shop von Svarportal im Abschnitt "Verbrauchsmaterialien - Lötmittel" kaufen). Lote mit geringem Silbergehalt, zB Psr25, sind zum Löten nicht geeignet.Als Flussmittel wird die Paste verwendet, oder ein trockenes pulverförmiges Flussmittel PV209 (lesen Sie wie Sie es selbst herstellen können) Sie können die Paste auch selbst herstellen, indem Sie zehn Teile Borax nehmen und mit einem Teil Ammoniumchlorid mischen. Der resultierenden Mischung wird Wasser zugesetzt, um eine Paste zu bilden. Bei Verwendung von Castolin EcoBraz 38240 selbstfließendem Lot ist die Verwendung der oben genannten Flussmittel nicht erforderlich.

Das Löten erfolgt mit einem Brenner in einer Acetylen-Sauerstoff-Flamme, die eine ausreichende Heizintensität und eine hohe Verbrennungstemperatur aufweist. Das Lot sollte nicht durch die Brennerflamme schmelzen, sondern durch die Hitze des erhitzten Metalls. Das geschmolzene Lot wird durch Kapillarkräfte spontan in die festsitzende Sägefuge gezogen.

Die Säge kühlt auf Raumtemperatur ab. Metallperlen müssen gereinigt werden.

Sie müssen angemeldet sein, um einen Kommentar abzugeben.

Bandsägen werden in der gesamten holzverarbeitenden Industrie, in der Tischlerei, in der Möbelindustrie usw. Sie werden in einer Vielzahl von Sägewerken, Bandsägen und Bandteilmaschinen eingesetzt.

Ein Merkmal von Bandsägen ist eine durchgehende Schnittfläche, die ein Ring aus einem Metallband mit Zähnen ist. Zur Herstellung von Bandsägen wird ein zuvor vorbereitetes Band zu einem Ring geschweißt. Schweißen wird auch verwendet, um kaputte Sägen zu reparieren. Die Technologie der Schweißbandsägen wird in dem Artikel besprochen.

Es ist in mehrere Phasen unterteilt - Vorbereitung, Schärfen, Schweißen und Setzen der Zähne der resultierenden Säge. Die Sorgfaltspflicht muss in allen Phasen eingehalten werden. Betrachten wir die Technologie genauer.

Die Reparatur von Bandsägen hat ihre eigenen Eigenschaften

In der Regel funktioniert die Maschine zum Schweißen von Bandsägen so: Die Enden der Säge werden in die Klammern eingespannt, stumpf gestoßen und dann wird ein Strom durch sie geleitet, der die Kanten der Enden schmilzt und verschweißt. Die Stromzufuhr erfolgt über die Elektroden, die mit den Klemmen verbunden sind.

Es gibt verschiedene Arten solcher Geräte. Als nächstes werden wir uns ansehen, wie sie sich unterscheiden. Sie lassen sich bedingt in drei Gruppen einteilen.

Diese Maschinen sind günstig, kompakt, wenig produktiv und für kleine Arbeitsmengen gedacht - zum Beispiel zum Reparieren von Sägen in Produktionssägewerken.

Die Besonderheiten der Technologie erfordern eine hohe Qualität der Nahtvorbereitung, eine hohe Elektrodenqualität, eine gute Einstellung der Klemmen und eine korrekte Einstellung des Modus.

Die Leistung ist deutlich höher, solche Geräte sind der Mittelklasse zuzuordnen. Sie arbeiten nach dem Prinzip des kontinuierlichen Schweißens und sind zum Schweißen aller Arten von Klingen, einschließlich Bimetallen, bestimmt.

Merkmale der Technologie - hohe Anforderungen an die Oberfläche von Tüchern und Elektroden, die Notwendigkeit, die richtige Zahnteilung unter Berücksichtigung des Metallverlustes beizubehalten. Ein richtig gewählter Modus zeichnet sich durch einen guten, gleichmäßigen Blinkvorgang während des gesamten Schweißvorgangs aus.

Der Schweißprozess ist automatisiert, der Bediener muss nur die Sägen in die Maschine einbauen und die geschweißten Blätter entfernen. Solche Geräte zeichnen sich durch eine gute Leistung aus und werden in der Regel in Servicezentren eingesetzt.

Neben Schweißgeräten sind beim Schweißen von Bandsägen einige Hilfsgeräte erforderlich - Klingenguillotinen, Abisoliermaschinen, Pyrometer usw.

Betrachten Sie die Schweißtechnik. Wie oben erwähnt, ist es in mehrere Phasen unterteilt, die der Reihe nach betrachtet werden.

Vor dem Schweißen der Leinwand muss sie vorbereitet werden. Die Sägevorbereitung besteht aus mehreren Schritten.

Die Klinge wird mit einer speziellen Tafelschere geschnitten. Wenn diese nicht vorhanden sind, können Sie die Klinge mit einem Meißel oder einer Schneidemaschine zuschneiden. Wenn die Schweißung entlang des zuvor geschweißten Abschnitts erfolgen soll, müssen auf jeder Seite der letzten Naht 5 Millimeter abgeschnitten werden.

Die Klinge wird zwischen den Spitzen der Zähne geschnitten. Auf jeder Seite wird ein Spiel von etwa eineinhalb Millimetern belassen. Die Schnittlinie sollte genau senkrecht zur Rückseite der Säge sein.

Bandsäge, sehr flexibles aber zerbrechliches Werkzeug

Die vorbereitete Leinwand muss gereinigt werden. Dazu werden sie von Verunreinigungen gereinigt, ggf. mit Aceton oder Alkohol gereinigt. Die Kanten werden mit einem abrasiven Material behandelt, um Grate und Unregelmäßigkeiten zu entfernen - dies geht bequem auf einer Schärfmaschine.

Darauf folgt das Schweißen der Bahn. Die vorbereitete Bahn wird in der Maschine fixiert und verschweißt.

Das vorbereitete Sägeblatt wird in den Spannmechanismus einer Vorrichtung zum Schweißen von Bandsägen so montiert, dass die Kanten des Sägeblatts vollständig zusammenfallen und sich in der Mitte des Zwischenraums zwischen den Spannzangen befinden. Die Kraft, der Stauchmodus und der Stauchverlauf werden je nach Bahn gewählt - die Dokumentation zu den Geräten enthält Tabellen mit Informationen zu den Betriebsarten für verschiedene Bahnen. Der gewählte Modus wird durch Drehen der Bedienknöpfe eingestellt.

Die Maschine wird durch Drehen des Schalters oder Drücken eines Knopfes gestartet. In diesem Fall beginnt die Stromzufuhr zu den Elektroden und schmilzt das Metall an der Verbindungsstelle. Die bewegliche Klemme geht auf die feste und bildet anstelle der Naht eine Schweißraupe.

Ein wichtiger Parameter ist die aktuelle Bereitstellungszeit. In der Regel beträgt sie beim automatischen Schweißen ein bis zwei Sekunden, beim manuellen Schweißen wird es vom Bediener gesteuert.

War die Schweißung nicht zufriedenstellend, werden die entsprechenden Einstellungen gewählt und protokolliert; später werden sie zum Schweißen ähnlicher Gewebe verwendet.

Die Elektroden müssen sauber sein. Ein schlechter Kontakt zwischen Elektroden und Klinge erhöht den Widerstand und stört den Schweißprozess.

Zum Anschluss der Sägen ist eine spezielle Installation erforderlich

Die Säge ist nach dem Schweißen sofort unbrauchbar. Um es in einen ordnungsgemäßen Zustand zu bringen, werden mehrere Arbeitsgänge durchgeführt.

Beim Schweißen verhärtet sich das Klingenmaterial und wird spröde. Durch das Glühen erhält es Plastizität und Zähigkeit zurück. Die Säge wird nicht aus der Maschine genommen, der Verzug wird auf Null gesetzt, ein anderer Strommodus wird gewählt. Durch Drücken der Taste für Glühstrom wird die Naht erhitzt und dann langsam abgekühlt. Ist kein Pyrometer vorhanden, wird die Temperatur optisch überwacht. Die optimale Farbe des erhitzten Metalls ist kirschrot. Orange oder gelbe Farbe weist auf Überhitzung hin.

Die Kühlung dauert drei bis fünf Minuten. Einige Leinwände erfordern zwei Zyklen.

Beim Reinigen der Klinge vom geschweißten Abschnitt wird der Metallzufluss entfernt und auch die richtige Form des Hohlraums zwischen den Zähnen der Klinge wird abgeleitet. Zum Reinigen eignet sich jedes Schleifmittel, am besten eine Schärfmaschine.

- Die Legierungen, aus denen das Sägeblatt besteht, sind schwer zu schweißen;

- Beim Arbeiten wird die Schweißnaht extremen Belastungen ausgesetzt;

- Die Geometrie der Zähne im Nahtbereich beeinflusst die Belastungen im Betrieb.

Aus dem, was Sie oben gelesen haben, haben Sie gelernt, wie das Schweißen von Bandsägen durchgeführt wird, welche Maschinen es zum Schweißen von Bandsägen gibt und welche Eigenschaften dieses Verfahren hat. Wir hoffen, dass diese Informationen für Sie hilfreich sind.

Bandsägen lassen sich hauptsächlich auf zwei Arten verbinden: Widerstandsstumpfschweißen auf speziellen Schweißmaschinen und Hartlöten.

Es werden eine große Anzahl von Modellen von Maschinen zum Widerstandsschweißen von Bandsägen hergestellt. Die fortschrittlichsten von ihnen bieten einen automatisierten Schweiß- und Glühzyklus, der die Möglichkeit von Bedienerfehlern beim Timing des elektrischen Impulses während des Schweißens und Glühens ausschließt. Bei einfachsten Geräten werden die Schweiß- und Glühzeiten vom Bediener kontrolliert.

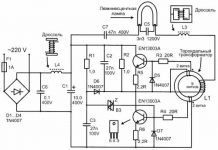

Die einfachste Maschine zum Schweißen von Bandsägen ist auf dem Foto unten gezeigt. Es besteht aus einem Gehäuse (1), einem Schweißtransformator (2), einem Spannmechanismus mit Elektroden und Spannhebeln (3), einem Startknopf (4). Der Spannmechanismus wiederum besteht aus einem festen (5) und einem beweglichen (6) Spanner.Letztere hat ein zum Stauchen notwendiges Spiel - die Bewegung der Sägen endet unter Ausbildung einer Schweißraupe aufeinander zu. Unter der Wirkung einer Feder, die einen Stauchdruck erzeugt, werden die Enden der Säge mit einer gewissen Kraft gegeneinander gedrückt.

Der Bandsägenschweißprozess umfasst folgende Arbeitsgänge:

- Sägen schneiden;

- Abziehen der zu verbindenden Enden;

- Einbau der Klinge in das Schweißgerät, Auswahl des Strommodus, Einstellen der erforderlichen Kraft und des Stauchhubs;

- Schweißen der Klinge;

- Glühen der Säge;

- die Naht reinigen.

Schneiden... Klingen werden am besten mit einer Tafelschere geschnitten, können aber auch mit einer Trennscheibe geschnitten oder gemeißelt werden. Wenn der Steg schon einmal geschweißt wurde, schneiden Sie beim erneuten Schweißen ca. 5 mm von jedem Ende ab.

In jedem Fall müssen beim Schneiden folgende Bedingungen erfüllt sein:

- die Verbindung sollte sich zwischen den Zahnspitzen befinden;

- beim Schneiden sollte eine Stauchzugabe gelassen werden (ca. 1,5 mm für jedes Bandende);

- Die Schnittlinie sollte gerade und senkrecht zur Rückseite der Säge sein.

Letzteres ist notwendig, damit das Sägeblatt der geschweißten Säge an der Verbindungsstelle (entlang der Rückenlinie) keinen Knick aufweist.

Es gibt eine ziemlich einfache Möglichkeit, das zu schweißende Band genau zuzuschneiden. Es besteht darin, die Säge wie in der Abbildung unten gezeigt (mittleres Bild) zu platzieren und beide Enden des Sägeblatts gleichzeitig zu beschneiden oder zu entgraten (komplett). Auch wenn die Schnittlinie nicht senkrecht zum Sägerücken verläuft, passen bei dieser Bearbeitung der Enden die Enden erwartungsgemäß zusammen und die Ebenheit des Sägeblattes nach dem Schweißen ist gewährleistet.

Abisolieren... Die Sägeblätter werden von Schmutz befreit und mit Aceton oder Alkohol entfettet. Die zu verbindenden Kanten werden mit einem Schleifmittel gereinigt. Sie sollten glatt und gratfrei sein.

Einsetzen der Klinge in das Gerät... Die vorbereitete Säge wird in den Spannmechanismus (ein Ende in der festen Klemme, das andere in der beweglichen) so eingebaut, dass sich ihre Kanten in der Mitte des Freiraums zwischen den Klemmen treffen. In diesem Fall muss deren vollständige Übereinstimmung gewährleistet sein.

Mit den entsprechenden Drehknöpfen werden Kraft und Hub der Stauchung, der Schweißmodus, eingestellt. Alle diese Parameter hängen von den Abmessungen der zu schweißenden Sägen ab. Je größer der Sägenquerschnitt, desto mehr Schweißstrom wird benötigt und desto höher die Stauchkraft.

In der Anleitung zu den Schweißgeräten finden sich Tabellen mit allen notwendigen Einstellungen, je nach Größe der zu schweißenden Säge. Häufig werden die Schweißmodi eingestellt, ohne einen bestimmten Wert für Schweißstrom und -spannung vorzugeben. Um eine bestimmte Säge zu schweißen, müssen Sie nur den Steuerhebel auf eine bestimmte Position (z. B. I, II oder III) einstellen.

Schweißen... Der Schweißvorgang wird durch Drücken eines Knopfes oder Drehen des Griffs gestartet. In diesem Fall wird der Strom den Klemmen und von ihnen den Enden der Säge zugeführt, wodurch das Metall in der Fügezone schmilzt. Unter der Wirkung der Feder beginnt sich die bewegliche Klemme um den Stauchhub auf die feststehende zuzubewegen, wodurch im Verbindungsbereich eine Schweißraupe gebildet wird, die die Enden der Säge verbindet.

Neben dem Wert der Stromstärke ist der wichtigste Parameter der Zeitpunkt der Abgabe des Stromimpulses. Schweißgeräte mit automatischem Schweißmodus schalten nach einer gewissen Zeit (meist 1-2 Sekunden) die Stromzufuhr ab. Bei Arbeiten an Maschinen ohne Automatikbetrieb muss die Schweißzeit vom Bediener kontrolliert werden.

Die ganze Schwierigkeit beim Schweißen von Bandsägen liegt in der unterschiedlichen Größe ihrer Klingen und den Materialien, aus denen sie hergestellt sind. Daher ist der Schweißer oft nach dem ersten Schweißen, das nicht zufriedenstellend endete, gezwungen, experimentell geeignete Modi auszuwählen. Es ist besser, dies auf unnötigen Resten der Leinwand zu tun.Nachdem der optimale Modus ausgewählt wurde, ist es ratsam, seine Parameter aufzuschreiben, damit der richtige Modus auf alle Sägen mit den gleichen Parametern angewendet werden kann.

Es ist sehr wichtig, die Elektrodenoberflächen, die mit der Säge in Kontakt kommen, sauber zu halten. Das Vorhandensein von Fremdstoffen zwischen der Bahn und den Elektroden erhöht den Widerstand des Stromkreises und stört den Schweißbetrieb.

Glühen... Das Glühen ist notwendig, damit das Metall, das durch das Schweißen eine erhöhte Härte und Sprödigkeit erlangt hat, seine ursprüngliche (oder nahe daran) Struktur, d.h. wurde wieder plastisch und zähflüssig. Das Glühen wird in den gleichen Klemmen wie das Schweißen durchgeführt, jedoch ohne Stauchkraft und in einem anderen Strommodus.

Das Aufheizen auf die Glühtemperatur (ca. 600°C) und langsames Abkühlen erfolgt manchmal durch Drücken, Halten und Loslassen des Knopfes, der den Glühstrom an die Elektroden liefert, während der Glühstromzufuhrknopf periodisch gedrückt wird, um die Abkühlung zu verlangsamen . Wenn das Gerät nicht mit einem Pyrometer ausgestattet ist, wird die Temperatur durch die Farbe des Metalls gesteuert - wenn es die Glühtemperatur erreicht, sollte es kirschrot sein. Nicht orange oder gelb erhitzen, was auf eine höhere Temperatur hinweist. Das allmähliche Abkühlen während des Glühens kann etwa 3-5 Minuten dauern. Einige Leinwände erfordern zwei Backzyklen. Manchmal werden Schweißen und Glühen in einem Prozess kombiniert, wodurch die Nahtabkühlzeit nach dem Schweißen durch periodische Einschlüsse des Heizstroms verlängert wird.

Leinwand reinigen... Beim Schaben muss der Durchhang in der Schweißzone von der Klinge entfernt und der Zahnzwischenraum an der Stoßstelle die richtige Geometrie gegeben werden. Sie können es mit fast jedem Schleifwerkzeug reinigen. Hauptsache, die behandelte Oberfläche ist eben und bündig mit den angrenzenden Bereichen. Beim Abisolieren sollte der Kreis entlang der Naht geführt werden, nicht darüber.

Qualitätskontrolle beim Schweißen und Glühen... Beim Schweißen von Bandsägen können folgende Mängel auftreten.

- Die geschweißten Kanten des Stegs sind gegeneinander verschoben (die Oberflächen der Stegenden liegen nicht in der gleichen Ebene). Dies geschieht, wenn der Stauchhub zu groß ist oder die Stromstärke nicht ausreicht.

- Ausstoß von Schmelze auf die Oberfläche der Bahn. Beobachtet, wenn der Strom zu hoch ist.

- Fehlende Penetration. Tritt aufgrund von Unterdruck und geringem Setzungshub oder zu geringer Strömung auf.

Bei gut geschweißten Sägen sollte die Schweißnaht mindestens 1,5 mm über die Blattoberfläche hinausragen.

Die Qualität des Glühens kann wie folgt überprüft werden - biegen Sie das Gewebe um einen Kreis mit einem Biegeradius von 20-25 cm und beobachten Sie sein Verhalten. Wenn der Biegebogen die Form eines Kreises hat und die Naht nicht reißt, wurden Schweißen und Glühen gut durchgeführt. Nimmt die gebogene Klinge eine V-Form an, dann ist das Metall in der Schweißzone durch zu starkes Glühen zu weich. Risse in der Schweißzone weisen auf unzureichendes Glühen (zu schnelles Abkühlen) hin.

Vorbereiten der Leinwand... Vor dem Löten müssen die Kanten des zu verbindenden Gewebes frei von Schmutz sein.

Die Verbindung der Enden der Säge erfolgt Ende an Ende entlang der abgeschrägten Kanten, die durch das Schärfen auf einer Schleifscheibe erhalten werden. Die Form der Fase ist in der Abbildung unten dargestellt, ihr Wert (c) schwankt in Abhängigkeit von der Breite der Bahn und reicht von 8 bis 12 mm, aber oft wird die Fase viel weniger hergestellt. Es ist sehr wichtig, dass die abgeschrägten Oberflächen flach sind und gut aneinander passen. Es ist auch notwendig, den für die jeweilige Säge charakteristischen Wert der Zahnteilung in der Verbindungszone sicherzustellen.

Lötmittel... Die besten Lote zum Löten von Bandsägen sind Silber (PSr-45 und noch besser - PSr-65). Silberlote mit einem geringeren Silbergehalt sollten Sie nicht verwenden, zB ist PSr-25 nicht geeignet.

Flussmittel... Es ist am besten, ein spezielles pastöses Flussmittel zum Hochtemperaturlöten von legierten Stählen zu kaufen.Die pastöse Form des Flussmittels ist für diese Aufgabe am besten geeignet.

Wenn kein spezielles Flussmittel vorhanden ist, können Sie selbst eine pastöse Zusammensetzung herstellen. Nehmen Sie 10 Teile Borax und mischen Sie sie mit einem Teil Ammoniumchlorid. Der resultierenden Mischung wird Wasser zugesetzt, bis eine dicke Paste erhalten wird.

Grundsätzlich kann ein Bohrer als Flussmittel verwendet werden, jedoch ist es umständlich, ihn auf die Fuge aufzutragen.

Ausstattung und Ausstattung... Das Erhitzen zum Hartlöten kann auf unterschiedliche Weise erfolgen, am häufigsten ist jedoch das Erhitzen mit verschiedenen Gasbrennern. Die Flamme eines Gasbrenners sollte entweder leicht sauerstoffarm (wenn möglich) oder neutral sein.

Die Löttemperatur hängt von der Qualität des Lots ab. Wenn PSr-45-Lot mit einem Schmelzbereich von 660-725°C verwendet wird, reicht eine Heiztemperatur von etwa 800°C aus. Überhitzen Sie die Verbindung nicht unnötig, um ungewollte strukturelle Veränderungen des Metalls zu vermeiden.

Es ist eine Vorrichtung erforderlich, mit der Sie die Enden der Säge in der gewünschten Position einspannen und die Klingen entlang der Fase und des Klingenrückens genau ausrichten können. Eine Zeichnung einer der möglichen Optionen für ein solches Gerät ist in der folgenden Abbildung dargestellt.

Aber auch einfachere Do-it-yourself-Optionen sind möglich.

Lötprozess... Das Löten von Bandsägen unterscheidet sich im Wesentlichen nicht vom Löten mit Hochtemperaturloten anderer Produkte (weitere Informationen zum Löten finden Sie in den Artikeln Löten von Metallen und Löten). Es wird in der folgenden Reihenfolge ausgeführt.

Die abgeschrägten Kanten werden mit Flussmittel beschichtet und die Enden der Säge werden in der Halterung festgeklemmt, so dass die Kanten eng aneinander passen und die Rückseiten der Enden des Sägeblatts werden gegen den Vorsprung in der Halterung gedrückt. Beim Auftragen des Flussmittels ist darauf zu achten, dass es keine anderen Oberflächen der Säge außer den Fasen selbst bedeckt. Dadurch wird verhindert, dass das Lot in die Ebenen fließt, wo es nicht benötigt wird und von wo es nach dem Löten entfernt werden muss.

Die Verbindung wird mit einem Brenner auf die gewünschte Temperatur erhitzt und Lot wird in die Fügestelle geleitet. Das geschmolzene Lot wird aufgrund von Kapillarkräften spontan in die Fuge zwischen den Leinwänden gezogen, was durch das Erscheinen seines Streifens entlang des gesamten Umfangs der Verbindung belegt wird. Es wird nur sehr wenig Lot benötigt, so dass der Überschuss nicht geschmolzen werden muss.

Lassen Sie die Verbindung einige Minuten abkühlen und nehmen Sie erst dann die Säge aus dem Gerät. Wenn alles richtig gemacht ist, sollten sich auf der Leinwand praktisch keine Lötperlen befinden. Wenn welche vorhanden sind, müssen sie durch sorgfältige Reinigung entfernt werden.

Damit die Bandsäge richtig funktioniert, wird sie geschweißt. Die Methode, mit der dieser Prozess durchgeführt wird, wird entsprechend den Besonderheiten des Betriebs dieses Materials individuell ausgewählt. Über Ausrüstung zum Schweißen von Bandsägen werden wir weiter nachdenken.

Es gibt eine Vielzahl unterschiedlicher Sägen, die individuelle Gebrauchseigenschaften und ein besonderes Design aufweisen. Einige verwenden eine Disc als Schneidewerkzeug, während andere ein Band verwenden.

Die Montage des Sägebandes erfolgt an den Riemenscheiben der Antriebs- und Abtriebsrichtung. Um es festzuziehen, sollten Sie große Anstrengungen unternehmen, nur in diesem Fall wird die Schnittlinie gleichmäßig.

Die Hauptmerkmale dieses Designs sind einzelne Blöcke, die unabhängig voneinander ergänzt und aufgebaut werden. Auf einem einfachen Gerät, dem das Schneidmaterial manuell zugeführt wird, sind zusätzliche Mechanismen installiert, wie beispielsweise ein elektronisches System zur Überwachung der Leistung des Geräts, dank dem es ohne die Beteiligung einer Person von außen funktioniert.

Unter den Hauptstrukturelementen der Bandsäge bemerken wir das Vorhandensein von:

- einen Rahmen, auf dem Führungen vorhanden sind, mit denen sich das Band bewegt;

- zum Spannen des Riemens wird ein Mechanismus verwendet, der über einen Feder-, mechanischen und hydraulischen Antrieb verfügt;

- Bandhalter zum Schneiden;

- einen Hebemechanismus vom Schraubentyp, der in der Nähe des Riemens installiert ist;

- Riemengetriebe, auf dem sich die Keile befinden;

- ein Elektromotor mit einer Leistung von etwa fünfzehn Kilowatt oder ein Benzinmotor mit der gleichen Leistung;

- exzentrische, mit deren Hilfe der Stamm am Rahmen befestigt wird;

- ein Wassertank und ein Wasserhahn, der das Teil während des Sägevorgangs einweicht;

- Schienenstreifen, auf dem sich die Struktur bewegt.

Darüber hinaus verfügt jede Säge über individuelle Konstruktionselemente wie Leitplanken und Schubmechanismen, die die Betriebssicherheit erhöhen. Um die Arbeit auf der Arbeitsfläche zu regulieren und individuell anzupassen, gibt es Streifen, auf die die Markierungen aufgebracht werden.

Das Funktionsprinzip des Mechanismus basiert auf der Verlegung eines Baumstamms zwischen zwei Führungen und seiner starren Fixierung. Um die Dicke der Platte zu bestimmen, sollte sie mit einem speziellen Mechanismus angehoben werden.

Um die beiden Enden des Sägebandes zu verbinden, schweißen Sie sie zusammen. Dieser Prozess wird mit speziellen Geräten zum Schweißen von Bandsägen durchgeführt. Das Widerstandsschweißen einer Bandsäge besteht darin, dass Strom durch die beiden verbundenen Enden der Säge fließt, was zu deren Überhitzung und zum Schmelzen der Kanten am Sägeblatt führt. Zur Stromzufuhr werden Elektroden verwendet, die mit den Klemmen verbunden sind.

Es gibt eine Vielzahl von Schweißmaschinen, mit denen Widerstandsschweißen durchgeführt wird. Einige erweiterte Optionen sind in der Lage, den Schweiß- und Glühzyklus zu automatisieren. Daher sind Fehler durch übermäßiges Schweißen oder falsches Timing bei der Impulsübertragung ausgeschlossen. Bei einfacheren Mechanismen erfolgt die Steuerung des Glüh- und Schweißvorschubs durch den Bediener.

Das Selbstschweißen eines Sägebandes ist nur möglich, wenn Sie Erfahrung mit dieser Art von Ausrüstung haben. Unter den wichtigsten Konstruktionsmerkmalen der Bandsägenschweißmaschine bemerken wir das Vorhandensein von:

- Körperteil;

- Schweißtransformator;

- Spannmechanismen mit Elektroden und Spannhebeln;

- Start Knopf;

- Klemmen: beweglich und fest.

Die Hauptfunktion der beweglichen Klemme ist der Leerweg, mit dessen Hilfe das Stauchen durchgeführt wird. Wenn sich die Sägenenden aufeinander zubewegen, wird ein Wulst gebildet. Damit die Enden der Säge gegeneinander gedrückt werden, wird mit einer speziellen Feder Druck erzeugt.

Das Bandsägenschweißen zum Selbermachen besteht aus folgenden Schritten:

- Sägen schneiden;

- Reinigung seiner Endabschnitte;

- Einbau der Klinge in die Struktur der Schweißmaschine, Bestimmung der Betriebsart: Hub und Schrumpfung;

- Schweißen von Leinwänden;

- Durchführen von Glühen;

- Reinigung der Nähte.

Im ersten Schritt, dem Schneiden, wird die Größe der Säge bestimmt. Verwenden Sie eine Tafelschere oder eine Trennscheibe, um den gewünschten Abschnitt der Klinge abzuschneiden. Bei Verwendung einer zuvor geschweißten Klinge werden auf jeder Seite etwa fünf Zentimeter abgeschnitten.

In dieser Situation sollten beim Schneiden eine Reihe von Regeln berücksichtigt werden:

- die Stelle, an der die Klingen miteinander verbunden sind, sollte sich zwischen den oberen Teilen der Zähne befinden;

- beim Schneiden sollte ein wenig Spielraum bleiben, um die Schrumpfung des Metalls auszugleichen, der optimale Spielraum beträgt eineinhalb Millimeter auf jeder Seite;

- Versuchen Sie, die Schnittlinie so flach wie möglich zu machen, die Qualität des weiteren Schweißens hängt davon ab.

Nur in diesem Fall haben die Leinwände an der Biegung eine gerade Linie.

Eine ziemlich einfache Möglichkeit zum Schneiden besteht darin, die Säge in eine bestimmte Position zu bringen, jedes der Enden separat zu trimmen und zu reinigen.In diesem Fall werden auch bei einer nicht senkrechten Schnittlinie deren Endabschnitte verbunden. In diesem Fall unterscheidet sich der Stoff nach dem Schweißen in einer gleichmäßigen Naht.

Weitere Aktionen beziehen sich auf die Reinigungsleistung der Leinwand. Diese Bereiche sollten von Schmutz gereinigt, mit Aceton oder Alkohol entfettet werden. Verwenden Sie ein Schleifmittel, um die Kanten zu schleifen. Als Ergebnis sollten Sie perfekt ebene und glatte Bereiche erhalten.

Es folgt die Installation der Leinwand auf der Oberfläche des Geräts. Die vorbereitete Säge sollte innerhalb des Spannmechanismus installiert werden. Dabei bleibt ein Teil mobil, der andere nicht. Im Mittelteil sind die Sägekanten miteinander verbunden. Die Koinzidenz der Kanten muss perfekt sein.

Mit Hilfe der Bedienknöpfe am Gerät werden Kraft, Hub, Schrumpfung, Betriebsart des Gerätes reguliert. Diese Parameter werden für jede Säge individuell ausgewählt und hängen von ihrer Größe, Stahldicke, Betriebseigenschaften usw. ab. Mit zunehmendem Querschnitt der Säge steigt der zum Schweißen benötigte Strom.

Um diese Parameter genauer zu bestimmen, verwenden Sie die Anleitung des Geräts. Es sollte eine Tabelle enthalten, nach der die Betriebsweise des Gerätes bestimmt werden soll. Bei einigen Geräten reicht es aus, nur den Schweißmodus auszuwählen, ohne Strom und Spannung für den Betrieb anzugeben. Um die Säge zu schweißen, muss der Hebel in eine bestimmte Position gebracht werden.

Das Sägebandschweißen erfolgt durch Drücken eines Knopfes oder Drehen eines Hebels. Danach wird der Strom an jede Klemme angelegt und von ihnen auf die Säge übertragen. Dadurch wird das Metall in der Verbindungszone der beiden Abschnitte geschmolzen und miteinander verbunden.

Die Feder wirkt auf die Fläche der beweglichen Klemme, die in Richtung auf die feste Klemme verschoben ist, auf den Luftzug. Gleichzeitig bildet sich im Stoßbereich eine Schweißraupe, mit deren Hilfe die Sägen verbunden werden.

Bei der Ermittlung der Schweißparameter sollten Sie die Zeit wählen, in der die Stromimpulse angelegt werden. Schweißgeräte mit automatischer Arbeitsweise schalten nach wenigen Sekunden ab Auslieferung den Strom ab. Wenn dieser Parameter jedoch am Schweißgerät manuell eingestellt wird, müssen Sie ihn überwachen.

Beim Schweißen treten bestimmte Schwierigkeiten im Zusammenhang mit dem Material auf, aus dem die Säge besteht. Entsprechend diesem Parameter wird die Betriebsart des Schweißgerätes bestimmt. In einigen Fällen ist es sehr schwierig, diesen Parameter ohne Erfahrung zu bestimmen. Wenn das Schweißen Sie am Ende nicht zufriedenstellte, sollten Sie experimentieren und den erforderlichen Modus für das unnötige Beschneiden der Leinwand auswählen. Nachdem Sie den optimalen Betriebsmodus ausgewählt haben, notieren Sie sich dessen Parameter, um ihn in Zukunft anzuwenden.

Bitte beachten Sie, dass die Elektroden, die mit der Säge in Berührung kommen, sauber sein müssen. Fremdkörper oder Schmutz auf ihrer Oberfläche beeinträchtigen die Qualität der Sägeschweißung.

Weitere Maßnahmen sind mit der Durchführung des Glühens verbunden, das dem während des Schweißprozesses spröde und ziemlich hart gewordenen Metall zu Festigkeit, Zähigkeit und Duktilität verhilft. Beim Glühen werden die gleichen Klammern wie beim Schweißen verwendet. Für den Betrieb wird jedoch ein anderer Stromversorgungsmodus verwendet.

Die optimale Temperatur zum Glühen beträgt etwa sechshundert Grad. Gleichzeitig sollte die Kühlung des Gerätes langsam aufrechterhalten werden, dazu sollte die Stromversorgungstaste gehalten, gedrückt und zu einem bestimmten Zeitpunkt wieder losgelassen werden. Um das Metall allmählich abzukühlen, drücken Sie regelmäßig den Stromzufuhrknopf zum Glühen.

Befindet sich kein Pyrometer am Schweißgerät, wird die Temperatur durch die äußeren Eigenschaften der Metalloberfläche gesteuert. Während des Brennvorgangs nimmt der Stahl einen kirschroten Farbton an.Erhitzen Sie das Metall auf keinen Fall zu Orange oder noch mehr gesättigtem Rot. Der Prozess der allmählichen Abkühlung des Metalls dauert nicht länger als fünf Minuten. Einige Leinwände erfordern zwei Temperzyklen. In einigen Fällen werden Schweißen und Glühen im gleichen Prozess durchgeführt. In dieser Situation wird die Zeit zum Abkühlen der Nähte verlängert, indem dem Metall periodisch Strom zugeführt wird.

Nach dem Schweißen sollte das Gewebe von der an der Schweißnaht gebildeten Wulst gereinigt werden. Nahezu jedes Schleifwerkzeug ist zum Reinigen von Nähten geeignet. Die Hauptbedingung für eine qualitativ hochwertige Reinigung ist eine ebene und glatte Oberfläche.

Wir empfehlen Ihnen, sich mit den wichtigsten Fehlern, die während des Schweißprozesses auftreten, vertraut zu machen:

1. Versatz der Schweißkanten - in diesem Fall befinden sich die Klingen in verschiedenen Ebenen. Dieses Problem tritt auf, wenn während des Schweißprozesses zu wenig Stromstärke vorhanden ist oder wenn eine sehr große Setzung auftritt.

2. Die Schmelze auf der Bahn wird während der Zufuhr eines sehr hohen Stroms beobachtet.

3. Ungekochte Stellen bilden sich, wenn der dem System zugeführte Druck zu niedrig ist.

Der Mindestwert des Nahtüberstands bei einer gut verschweißten Platte beträgt etwa eineinhalb Millimeter.

Zur Überprüfung der Glühqualität wird das Vlies in einem Radius von zwanzig Zentimetern gebogen und inspiziert. Wenn der Lichtbogen einem Standardkreis ähnelt und die Naht intakt bleibt, ist die Schweißqualität auf dem richtigen Niveau.

Die Kosten für Schweißbandsägen werden hauptsächlich durch ihre Größe, Stahldicke und Betriebseigenschaften bestimmt. Es gibt jedoch eine andere Möglichkeit, die Säge anzuschließen - dies ist das Löten. Diese Option ist zu Hause einfacher als das Schweißen.

Als erstes sollten Sie das Sägeblatt vorbereiten, dazu werden die Sägekanten von Schmutz befreit und entfettet. Die Enden des Steges werden stumpf verbunden, die Kanten müssen jedoch abgeschrägt werden.

Verwenden Sie eine Schleifscheibe, um die abgeschrägten Kanten zu machen. Die optimale Fase beträgt acht bis zwölf Zentimeter. Die abgeschrägten Bereiche sollten möglichst gleichmäßig verbunden werden.

Um die Säge zu löten, benötigen Sie Lote, die beste Option ist Silber PSR45 oder PSR65. Lote mit einem geringeren Silbergehalt werden nicht empfohlen.

Als Flussmittel wird vorzugsweise eine Paste verwendet, die beim Metalllöten verwendet wird. Diese Version des Flussmittels ist einfach zu verwenden. In Abwesenheit dieser Substanz ist es möglich, sie unabhängig herzustellen. Dazu wird Ammoniumchlorid mit Borax im Verhältnis eins zu zehn kombiniert. Mit Hilfe von Wasser wird die Konsistenz der Zusammensetzung reguliert, die pastös werden soll.

Ein Gasbrenner wird verwendet, um die Säge während des Lötvorgangs zu erhitzen. Die Heiztemperatur wird durch die Art des Lots bestimmt, der optimale Wert liegt zwischen 650 und 600 Grad. Überhitzen Sie das Metall nicht, um seine Struktur nicht zu zerstören. Mit Hilfe einer speziellen Vorrichtung werden die Enden der Säge miteinander verbunden. Der Lötprozess ist wie folgt. Zuerst sollte das Flussmittel auf die Oberfläche der Kanten aufgetragen werden. Versuchen Sie, die Paste ausschließlich auf abgeschrägte Bereiche aufzutragen.

Außerdem werden die Verbindungen auf eine bestimmte Temperatur erhitzt und das Lot wird der Verbindung der Sägeenden zugeführt. Danach erscheint ein Streifen auf der Oberfläche, der anzeigt, dass das Löten korrekt ausgeführt wurde. Das Lot wird nicht unter dem Einfluss des Brenners geschmolzen, sondern aus dem zuvor erhitzten Metall. Nach einigen Minuten kühlt das Metall ab, erst danach wird die Säge aus dem Mechanismus genommen. Bei kleinen Knötchen wird die Naht mit einem abrasiven Material gereinigt.

Video Schweißbandsägen: