Im Detail: Kompressorreparatur zum Selbermachen Scania von einem echten Meister für die Seite my.housecope.com.

Die Firma "Tochnaya rabota" bietet an, den Scania Kompressor zu günstigen Konditionen zu reparieren. Wir haben Meister, die sich auf die Reparatur von Luftkompressoren für LKWs spezialisiert haben. Ersatzteile und Reparatursätze, Originalteile und Baugruppen sind immer verfügbar. Wir geben Garantie nicht nur auf Ersatzteile, sondern auch auf die ausgeführten Arbeiten.

Für die Kunden der Firma "Exakte Arbeit" folgende Dienstleistungen:

- Demontage / Installation von Scania Lkw-Kompressoren.

- Überprüfung des Zustands von Kompressorteilen, Diagnose von Geräten.

- Austausch der Kolbengruppe.

- Details zur Fehlerbehebung.

- Sandstrahlen, Reinigen, Lackieren.

- Umfassende Reparatur des Scania Lkw-Kompressors.

- Überprüfung der Übereinstimmung des Kompressors mit den Werkseinstellungen auf einem spezialisierten Ständer.

Nach Durchführung der Diagnose erstellen unsere Meister einen Kostenvoranschlag für die Reparatur des SCANIA Druckluftkompressors und führen die notwendigen Arbeiten gemäß dem mit dem Kunden vereinbarten Umfang durch. Original- und Aftermarket-Luftkompressorteile sind erhältlich.

Hinterlassen Sie eine Anfrage für die Reparatur eines Frachtkompressors und wir werden uns mit Ihnen in Verbindung setzen!

Wenn Sie uns kontaktieren, profitieren Sie von folgenden Vorteilen:

- Kurze Arbeitsbedingungen. Wir schätzen Ihre Zeit und führen daher Reparaturarbeiten in kürzester Zeit durch.

- Händler Ausrüstung. Wir verwenden professionelle Geräte für die Diagnose und Reparatur von Luftkompressoren von Scania-Lkw.

- Niedrige Preise. Wir haben günstige Preise für die Reparatur des SCANIA Kompressors - wir empfehlen Ihnen, sich jetzt mit unserer Preisliste vertraut zu machen.

Unsere Manager sind bereit, alle Ihre Fragen zu beantworten. Informieren Sie sich über unsere Dienstleistungen und melden Sie sich für Reparaturen an. Rufen Sie uns an - wir führen Service- und Reparaturarbeiten bei Störungen jeglicher Komplexität durch!

| Video (zum Abspielen anklicken). |

Kurze Beschreibung des Luftkompressorbetriebs

Das Kompressorzahnrad wird vom Motorsteuerzahnrad angetrieben. Der Kompressorblock ist mit Außenrippen luftgekühlt, der Zylinderkopf mit Frostschutzmittel gekühlt, der Zylinderkopfkühlmantel ist in das Motorkühlsystem integriert. Der Kompressor wird vom Motorschmiersystem geschmiert. Die Kurbelwellenschmierung des Kompressors ist unter Druck obligatorisch. Die restlichen Reibflächen und Lager sind sprühgeschmiert.

Der Autokompressor mit Abschaltsystem hat zwei Modi: Arbeitszyklus und Leerlaufmodus

Kompressor-Arbeitszyklus

Wenn sich der Kolben nach unten bewegt, öffnet das Blütenblatt-Rückschlagventil 2 unter der Wirkung des resultierenden Unterdrucks. Luft tritt durch den offenen Ansaugkanal in den Zylinder ein.

Wenn sich der Kolben nach oben bewegt, schließt das Einlassventil 2 unter dem Einfluss des Drucks im Zylinder. Die Luft verlässt durch Kanal 3, durch das Auslassventil 4 und tritt in die Verbraucher ein.

Kompressor-Leerlauf

Wenn der Druck im System die Norm erreicht, wird der Kompressor abgeschaltet, indem dem Kolben 5 Luft zugeführt wird (was den Kompressor wirtschaftlicher macht ESS-Energiesparsystem). Kolben 5 bewegt sich nach vorne und öffnet das Einlassventil. Der Raum über dem Verdichterkolben und die Ansaugkammer 6 über dem Verdichterzylinder sind verbunden. Gleichzeitig ist Kanal 3 geschlossen und es kann keine Luft in das System eindringen.

Beim Aufwärtsfahren des Kolbens wird die Luft im Zylinder und in der Aufnahmekammer komprimiert. Druckluft übt Druck auf den Kolbenboden aus, während dieser sich nach unten bewegt. Somit wird die für die Luftkompression aufgewendete Energie zurückgewonnen.

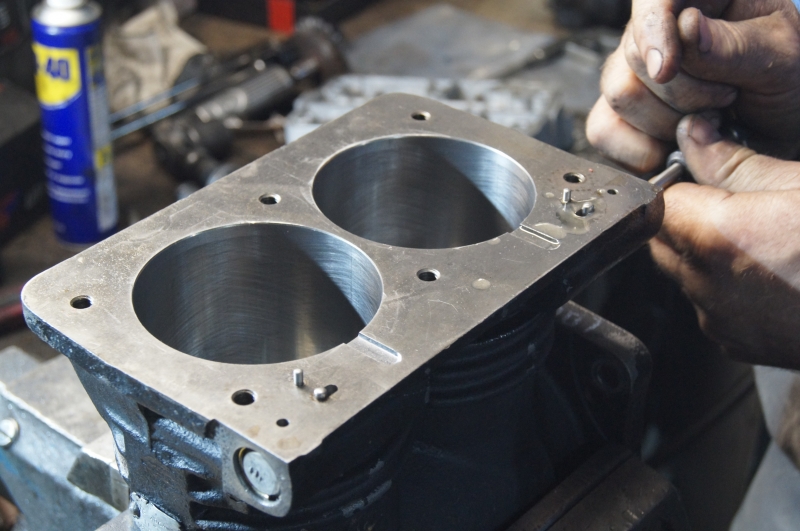

Luftkompressor demontieren

- Entfernen Sie die Zylinderkopfschrauben (6 Stück an den Kanten)

- Entfernen Sie den Kompressorkopf

- Ansaugklappe 1 entfernen, Hebel 2

- Entfernen Sie die Dichtung 10

- Schrauben Sie den Anschluss des Kompressor-Absperrschlauchs an einem Ende ab und entfernen Sie den Haltering am anderen (für ältere Kompressoren). Bei neuen Muttern die Mutter abschrauben.

- Entfernen Sie die Stifte 4 von den Kolben 3

- Kolben 3 und Federn 5 entfernen.

Reinigung und Fehlerbehebung von Kompressorteilen

- Reinigen Sie gründlich die Spuren von Kohlenstoffablagerungen

- Stellen Sie sicher, dass die Passflächen des Zylinderkopfes sauber sind.

- Stellen Sie sicher, dass an den Bewegungsstellen des Stiftes 6 . keine Ausarbeitung im Block erfolgt

Luftkompressor-Baugruppe

- Federn 5 und Stößel 3 . einsetzen

- Stecken Sie die Stifte 4 in die Kolben

- Installieren Sie eine neue Dichtung 10

- Stifte 6, Hebel 2 und Ansaugklappen 1 . einbauen

- Drücken Sie mit einem großen Schraubendreher auf die Kolben 3 und prüfen Sie die Leichtgängigkeit der Ansaugklappen

- Zylinderkopf 7 mit Ventilkörper 9 . einbauen

- 1 - Stufe Schraubenanzug 90 Nm;

- 2 - Stufe, lösen Sie die Befestigungsschraube des Getriebes;

- 3 - Stufe des Anziehens der Schraube mit einem Drehmoment von 90 Nm;

- 4 - Stufendrehung um 60 °

Einige Feinheiten.

Beim Einbau des Kompressorkopfes in ein Scania-Auto gelangt die Ansaugklappe 1 aufgrund ihrer Neigung manchmal unter die Dichtung 10, wodurch der Kompressor nicht abschaltet. Um eine solche Fehlfunktion zu vermeiden, genügt es, vor der Montage des Rollladens 1 einen Tropfen Sekundenkleber auf die Oberfläche aufzutragen. Machen Sie dasselbe für Abstandshalter 10.

Stellen Sie beim Einbau des Kompressors in ein Auto sicher, dass alle drei Kompressor-Befestigungsbolzen am Scania-Motorblock richtig sitzen, damit der Einbau einfacher ist. Die Stollen dienen als Führungen. Drehen Sie außerdem das Kompressorzahnrad, um seine leichte freie Drehung zu fangen. Im eingebauten Zustand kämmt das Zahnrad leicht mit den Zahnrädern des Motoreinstellmechanismus.

Beim Zusammenbau des Kompressors kein Dichtmittel verwenden.

Im Sommer brummte der Kompressor. Es spielt keine Rolle, welche.

Dienste, ohne telefonisch nachzusehen, schätzten die Reparatur auf 1,5 bis 2,0 Tausend Rubel.

Mir ist aufgefallen, dass der Kompressor selbst verklemmt ist. Der Motor brummt nicht durchdrehen.

Ich zerlege es. In Öl formen. Ich entferne den Kopf, mit Ringen, einem Kolben und einem Zylinder, komplette Ordnung.

Ich nehme es von der Kurbelwelle, wir kamen an, knallhart auf dem Liner.

Da das Gleitmittel natürlich ist (Bad), ist der Liner leuchtend.

Ich schleife es, wechsle das Öl, alles ist in Ordnung.

Hintergrund.

Der Kompressor drischte den ganzen Tag in der Hitze, stand nach hinten geneigt.

Der Ölhunger hat seinen Job getan.

Da ist also alles ganz einfach.

Wechseln Sie öfter das Öl und stellen Sie den Kompressor gleichmäßig auf, da kann nichts kaputt gehen.

Ja, und vergessen Sie nicht, das Kondensat abzulassen.

Satanas schrieb:

Da ist also alles ganz einfach.

Sie erzählen die Bedienungsanleitung wörtlich nach.

Einige Leute, darunter auch ich, lesen es direkt nach dem Kauf, aber bevor es zum ersten Mal verwendet wird.

Satanas danke für die Erinnerung. Heute habe ich endlich das Öl kontrolliert und das Kondensat abgelassen.

Es gibt nichts zu brechen - oh, wenn nur. Aber ich habe auch ungefähr die gleiche Zeit für Reparaturen aufgewendet.

Das Bild brummt, pumpt statt 8 Atmosphären 3 maximal. Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

Und auch aus dem nicht rechtzeitig gestreckten Kopf (gemäß der Anleitung) stanzt es die Dichtung zwischen Kopf und Ventilkörper.

Und auch die Thermik wird abgestellt, eine dreifache Dosis Öl wird eingegossen. und am beliebtesten ist es, den Druckschalter zu drehen.

Plötzlich hörte der Kompressor auf zu pumpen. 🙁 Das heißt, alles funktioniert, aber es gibt keinen Druck. Ursache war ein Sandkorn unter dem Einlassventil. Und die Reparatur lief darauf hinaus, das Ventil an einem neuen Hemd abzuwischen. :-R

Satanas schrieb:

Wechseln Sie öfter das Öl und stellen Sie den Kompressor gleichmäßig auf, da kann nichts kaputt gehen.

Ja, und vergessen Sie nicht, das Kondensat abzulassen.

Und vergessen Sie nicht, auch das Kondensat abzulassen.Unsere Geschichte ist das Gegenteil von Ihrer - sie haben uns den Kompressor übergeben und eine Reparatur im Rahmen der Garantie gefordert. Neben der Tatsache, dass sich das Öl darin nicht veränderte und kein einziges Mal nachgefüllt wurde, wurde auch festgestellt, dass sich im 50-Liter-Behälter ein halber Eimer rostiges Ölwasser befand.

He-Hemul schrieb:

Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

He-Hemul schrieb:

Das Bild brummt, pumpt statt 8 Atmosphären 3 maximal. Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

mein Fall ist direkt. nur werde ich ihn im Laden zertrampeln.. oder im Servicecenter.

Ich weiß noch nicht, wie ich mich mit ihnen anlegen soll.. und es besteht keine Lust.

im Idealfall ganz zurückgeben. und dann kommt wieder was ... für Forte - Ketaysky))

verpflichtet, das Haus zu streichen .. und dann, eine Infektion, lebte nicht.

VitaminD schrieb:

verpflichtet, das Haus zu streichen .. und dann, eine Infektion, lebte nicht.

naja...der meister ist was china, und es donnert seit mehr als einem jahr, grundierungen, mastix, wasserabdichtungen, lackieren von diversen gewellten schaumplatten, shop und service, ein tag voller hektik und so 20 minuten Scham und weiteres Grollen.

ruslan1111 schrieb:

und so 20 Minuten Scham und weiteres Grollen.

Ja, am Wochenende bleibt nicht viel Zeit, um es zu reparieren.. umso mehr, vielleicht ist es nicht der Punkt.

Ich werde es öffnen, ich werde es nicht reparieren ... und ich werde es mit den Bürgen behandeln)

He-Hemul schrieb:

Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein),

Ich habe gestern das gleiche Problem behandelt. Es stimmt, zuerst bin ich durch die Dienste gefahren, ich wollte meinen eigenen finden. Als Ergebnis mussten wir die Kollektivwirtschaft von der 0,2-mm-Sonde verwenden. Die Breite passt perfekt (10 mm), und schneide es der Länge nach mit einer Metallschere. Ich habe es geschüttelt, alles ist normal.

Vor einem Jahr wurde mir ein 100-Liter-ABAC vorgestellt, getötet.

Eine Autopsie ergab, dass der Ölmessstab abgebrochen war, wodurch Öl aus dem Kurbelgehäuse entlang der Wände spritzte. Durch das Arbeiten im Ölhungermodus wurden die Pleuelbuchsen verschlungen.

Es erwies sich als unrealistisch, eine neue Pleuelstange oder sogar einen kompletten Dampfgenerator zu kaufen, und musste auf einer Kolchose arbeiten.

Ich habe zwei passende Nadellager gekauft, es gab keinen Fräser mit dem benötigten Durchmesser, aber ich hatte meine eigene CNC:

Ich habe es eingedrückt, alles funktioniert. Es sieht so aus, als ob das System überhaupt ohne Öl arbeiten kann, aber ich habe es nicht riskiert

Ja, und eine Nachricht an die Gastgeberin. Dieses Gerät hat das schrecklichste Schema - die Kurbelwelle befindet sich am Motor, der Kolben befindet sich direkt darauf. Ohne Zahnräder und Riemen. Der Asynchronmotor läuft sehr langsam an, das ganze System ist sehr empfindlich gegen Unterspannung.

Um das Starten des Motors zu erleichtern, habe ich mich entschieden, die Kompression zu reduzieren. Zwischen Kurbelgehäuse und Zylinder habe ich einen Dichtring aus einem alten Ölfilter von einem fremden Auto gelegt. Durch Ausfahren der Stifte kann ich durch Eindrücken des Zylinders in den Gummi das Volumen der Arbeitskammer reduzieren und dadurch das Verdichtungsverhältnis erhöhen. Hat geholfen, nur jetzt von „null auf 10 atm pumpt es nicht 3-5 Minuten, sondern 7-10 Minuten, es passt zu mir

Es gibt Situationen, in denen der Luftkompressor, der in der Ecke der Garage friedlich vom Motor rasselt, ausfällt oder sogar ganz abschaltet. Und in diesem Moment, wie es der Zufall will, ist es notwendig. Haben Sie keine Angst, nach dem Studium der theoretischen Informationen wird die Reparatur eines Kompressors mit Ihren eigenen Händen nicht unerreichbar erscheinen.

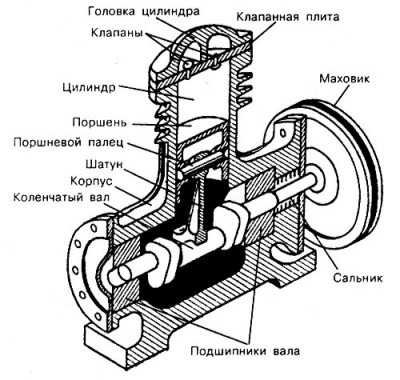

Kompressoren mit einem Elektromotor mit Kolbensystem haben die größte Anwendung in Autowerkstätten gefunden.Im Kurbelgehäuse des Kompressors bewegt sich die Übertragungsstange entlang der Achse hin und her und gibt das oszillierende Moment an die Hin- und Herbewegung des Kolbens mit O-Ringen. Das im Zylinderkopf befindliche Bypass-Ventilsystem funktioniert so, dass bei einer Bewegung des Kolbens nach unten Luft aus dem Einlassrohr angesaugt und nach oben in das Auslassrohr zurückgeführt wird.

Der Gasstrom wird zum Receiver geleitet, wo er verdichtet wird. Das Gebläse erzeugt konstruktionsbedingt einen ungleichmäßigen Luftstrom. Dies gilt nicht für die Verwendung mit Spritzpistolen. Eine Art Kondensator (Empfänger) rettet die Situation, der die Druckpulsationen glättet und eine gleichmäßige Strömung am Ausgang ermöglicht.

Eine komplexere Konstruktion der Kompressoreinheit erfordert die Anbringung zusätzlicher Geräte, die für einen automatischen Betrieb, Entfeuchtung und Befeuchtung ausgelegt sind. Und wenn bei einer einfachen Ausführung eine Fehlfunktion leicht zu lokalisieren ist, erschwert die Komplikation der Geräteausführung die Suche. Nachfolgend sind die häufigsten Fehler und Abhilfemaßnahmen für die gängigsten Kolbendruckgassysteme aufgeführt.

Um das Problem leichter zu finden, können alle Mängel nach der Art der Störung klassifiziert werden:

- Gebläse der Kompressoreinheit startet nicht

- Kompressormotor brummt, pumpt aber keine Luft oder füllt den Luftbehälter zu langsam

- Beim Anlauf löst der Thermoschutzschalter aus oder die Netzsicherung brennt durch.

- Beim Ausschalten des Gebläses sinkt der Druck im Druckluftbehälter

- Der Thermoschutzschalter löst periodisch aus

- Abluft enthält viel Feuchtigkeit

- Motor vibriert heftig

- Kompressor läuft intermittierend

- Der Luftstrom wird unter dem Normalwert verbraucht

Betrachten wir alle Ursachen der Probleme und wie Sie sie beheben können.

Ausgefallene werden durch passive Schutzeinrichtungen gleicher Leistung wie defekte ersetzt. Auf keinen Fall sind Hotmelt-Einsätze, die für einen höheren elektrischen Strom ausgelegt sind, zulässig. Wenn die Sicherung erneut durchbrennt, sollten Sie die Fehlerursache herausfinden - wahrscheinlich ein Kurzschluss am Eingang des Stromkreises.

Der zweite Grund, warum das Gerät nicht startet, ist, dass das Druckregelrelais im Empfänger defekt ist oder die Pegeleinstellungen nicht in Ordnung sind. Zur Kontrolle wird Gas aus dem Zylinder abgelassen und der Kompressor getestet. Bei laufendem Motor wird das Relais zurückgesetzt. Andernfalls wird das defekte Teil ersetzt.

Außerdem startet der Motor nicht, wenn der Überhitzungsschutzschalter ausgelöst wird. Dieses Gerät schaltet den Stromversorgungskreis der Wicklung des elektrischen Geräts im Falle einer Überhitzung des Kolbensystems ab, die mit einem Festfressen des Motors behaftet ist. Lassen Sie das Gebläse mindestens 15 Minuten abkühlen. Nach Ablauf dieser Zeit starten Sie es neu.

Bei einer unterschätzten Netzspannung meistert der Elektromotor das Scrollen der Achse nicht, sondern brummt. Bei dieser Störung überprüfen wir zunächst den Spannungspegel im Netzwerk mit einem Multimeter (er muss mindestens 220 V betragen).

Wenn die Spannung normal ist, ist der Druck im Empfänger wahrscheinlich zu hoch und der Kolben überwindet das Drücken der Luft nicht. In diesem Fall empfehlen die Hersteller, den Automatikschalter „AUTO-OFF“ für 15 Sekunden in die Position „OFF“ zu stellen und anschließend in die Position „AUTO“ zu bringen. Hilft dies nicht, ist der Druckregelschalter im Sammler defekt oder das Bypassventil (Rückschlagventil) verstopft.

Sie können versuchen, den letzten Nachteil zu beseitigen, indem Sie den Zylinderkopf entfernen und die Kanäle reinigen. Ersetzen Sie das defekte Relais oder senden Sie es zur Reparatur an ein spezialisiertes Zentrum.

Das Anlaufen des Kompressors wird von einer durchgebrannten Sicherung oder der Aktivierung des automatischen Thermoschutzes begleitet

Diese Fehlfunktion tritt auf, wenn die installierte Sicherung unter der empfohlenen Nennleistung liegt oder das Versorgungsnetz überlastet ist. Im ersten Fall prüfen wir die Einhaltung der zulässigen Ströme, im zweiten Fall trennen wir einen Teil der Verbraucher vom Stromnetz.

Eine schwerwiegendere Ursache für die Fehlfunktion ist eine fehlerhafte Funktion des Spannungsrelais oder ein Ausfall des Bypassventils. Wir überbrücken die Relaiskontakte nach dem Schema, wenn der Motor läuft, ist der Aktuator defekt. In diesem Fall ist es ratsamer, sich für technische Unterstützung an ein offizielles Servicecenter zu wenden oder das Relais selbst auszutauschen.

Ein Abfall des Druckluftdrucks weist auf ein Leck im System hin. Risikobereiche sind: Hochdruckluftleitung, Kolbenkopf-Rückschlagventil oder Empfänger-Auslasshahn. Wir prüfen die gesamte Rohrleitung mit einer Seifenlauge auf Luftlecks. Die festgestellten Mängel wickeln wir mit Dichtband ein.

Der Ablasshahn kann undicht werden, wenn er nicht richtig geschlossen oder defekt ist. Wenn es ganz geschlossen ist und die Seifenlauge am Ausguss sprudelt, dann tauschen wir dieses Teil aus. Vergessen Sie beim Einschrauben nicht, das Fumband auf das Gewinde aufzuwickeln.

Bei Dichtheit der Luftleitung und des Auslassventils schließen wir, dass das Kompressorsteuerventil nicht richtig funktioniert. Für weitere Arbeiten unbedingt die gesamte Druckluft aus dem Receiver entlüften! Als nächstes reparieren wir den Kompressor weiter mit unseren eigenen Händen und zerlegen den Zylinderkopf.

Bei Verschmutzung oder mechanischer Beschädigung des Bypassventils reinigen wir es und versuchen die Mängel zu beheben. Ist die Störung nicht behoben, tauschen wir das Regelventil aus.

Dieser Fehler tritt auf, wenn die Netzspannung zu niedrig ist, der Luftstrom schlecht ist oder die Raumtemperatur zu hoch ist. Die Spannung im Netz messen wir mit einem Multimeter, sie muss mindestens die untere Grenze des vom Hersteller empfohlenen Bereichs sein.

Ein schlechter Luftstrom in das Auslasssystem ist auf einen verstopften Einlassfilter zurückzuführen. Der Filter sollte gemäß der Wartungsanleitung des Geräts ausgetauscht oder gewaschen werden. Der Kolbenmotor ist luftgekühlt und überhitzt oft in einem schlecht belüfteten Bereich. Das Problem wird gelöst, indem die Kompressoreinheit in einen Raum mit guter Belüftung verlegt wird.

Diese Situation tritt unter den folgenden Bedingungen auf:

- Große Feuchtigkeitsansammlung im Empfänger

- Luftansaugfilter verschmutzt

- Die Luftfeuchtigkeit im Raum der Kompressoreinheit wird erhöht

Feuchtigkeit im Ausgangsstrom der Druckluft wird mit folgenden Methoden bekämpft:

- Lassen Sie regelmäßig überschüssige Flüssigkeit aus der Flasche

- Reinigen oder ersetzen Sie das Filterelement

- Bringen Sie die Kompressoreinheit in einen Raum mit trockenerer Luft oder installieren Sie zusätzliche Filter-Feuchtigkeitsabscheider

Im Allgemeinen sind Kolbenmotoren anfällig für hohe Vibrationen. Beginnt jedoch die bisher relativ leise Kompressoreinheit zu rumpeln, ist die Wahrscheinlichkeit groß, dass sich die Motorbefestigungsschrauben lösen oder das Material der Schwingungsdämpfer verschlissen ist. Diese Fehlfunktion wird behoben, indem alle Befestigungselemente im Kreis gezogen und die Polymer-Schwingungsisolatoren ausgetauscht werden.

Betriebsunterbrechungen des Motors können durch falsche Bedienung des Druckwächters oder zu intensives Ansaugen von Druckluft verursacht werden.

Ein übermäßiger Gasverbrauch entsteht durch eine Diskrepanz zwischen der Kompressorleistung und der Leistungsaufnahme. Informieren Sie sich daher vor dem Kauf eines neuen pneumatischen Werkzeugs sorgfältig über dessen Eigenschaften und den Luftverbrauch pro Zeiteinheit.

Verbraucher sollten nicht mehr als 70 % der Kompressorleistung aufnehmen. Wenn die Leistung des Gebläses mit einem Spielraum die Anforderungen der Druckluftwerkzeuge überschneidet, ist der Druckschalter defekt. Entweder reparieren wir es oder ersetzen es durch ein neues.

Diese Fehlfunktion tritt als Folge eines Gaslecks im Hochdrucksystem oder eines verstopften Lufteinlassfilters auf. Luftleckagen können minimiert werden, indem alle Stoßfugen gezogen und mit Dichtband umwickelt werden.

Manchmal kommt es vor, dass beim Ablassen von Kondensat aus dem Sammler vergessen, das Ablassventil vollständig zu schließen, was ebenfalls zu einem Gasleck führt. Dieses Problem ist einfach zu lösen - durch festes Schließen des Ventils. Wenn der Staubfilter verstopft ist, reinigen Sie ihn oder noch besser ersetzen Sie ihn durch einen neuen.

Die meisten der oben genannten Störungen können durch eine korrekte Durchführung der Erstinbetriebnahme und Einlaufen der Mechanismen sowie durch regelmäßige Routinewartung vermieden werden.

Damit das Gerät lange Zeit richtig funktioniert, sollte die empfohlene Wartung in der Anfangsphase des Betriebs begonnen werden. Experten empfehlen ab Kaufdatum folgende Maßnahmen:

Die rechtzeitige Einhaltung dieser einfachen Anforderungen hält den Mechanismus in gutem Zustand. Ein so zeitaufwändiger Vorgang wie die Reparatur eines Kompressors mit eigenen Händen wird äußerst selten erforderlich sein. Eine ordnungsgemäße Erdung vermeidet Probleme mit dem elektrischen Teil des Geräts. Regelmäßiger Austausch von Öl- und Reinigungsfiltern verhindert einen vorzeitigen Verschleiß der scheuernden Teile.

Der Artikel enthält ein SCANIA Reparaturhandbuch, das Ihnen hilft, alle Feinheiten dieses Prozesses zu verstehen.

Die Herstellergarantie für Scania Lkw beträgt ein Jahr. Im ersten Betriebsjahr bereiten diese Lastwagen den Besitzern keine Probleme, obwohl das Auto zu diesem Zeitpunkt bereits etwa 150.000 km zurückgelegt hat. Kleinere technische Probleme treten irgendwo im zweiten oder dritten Betriebsjahr auf. Natürlich beeinflussen die Betriebsbedingungen die Lebensdauer.

Wie langjährige Betriebserfahrungen gezeigt haben, gibt es beim Scania R124 G Lkw so gut wie keine Beanstandungen über Brücken, Getriebe und den Motor. Das Auto ist langlebig und sehr zuverlässig. Aber wie jede Hightech- und komplexe Ausrüstung erfordert es rechtzeitige Pflege, hochwertige Ersatzteile, Wartung und Reparatur. Wir bieten eine Art Scania-Reparaturhandbuch an, das Ihnen hilft, einige Nuancen genauer zu verstehen.

In der Regel "vergeht" die Lenksäulenwelle des alten Modells bei einer Laufleistung von 400.000 km. Und wenn das Auto 500.000 km zurückgelegt hat, muss die Kupplung ersetzt werden. Auch die Bremssättel beginnen sich zu verkeilen. Die geringe Qualität des Dieselkraftstoffs führt zum Ausfall der Kraftstoffpumpe. Bei 600.000 km müssen Sie die Vorderradlager wechseln. Aber die hinteren Lager müssen nur überprüft und gegebenenfalls geschmiert werden. Im weiteren Betrieb müssen Sie Teile wechseln und komplette Reparaturen von Scania durchführen, da viele Aggregate ganz natürlich verschleißen. Ich rate Ihnen, sich Ersatzteile in diesem Online-Shop anzusehen, es gibt qualifizierte Spezialisten und erschwingliche Preise.

Mit einer Laufleistung von 500-600.000 km führen viele Trucker eine Überholung von Scania-Lkw durch, damit es in Zukunft keine Probleme gibt. Überholung Scania ermöglicht es Ihnen, das Auto weiter zu betreiben und den Frachttransport in der Ukraine ohne ernsthafte Pannen für weitere 500.000 Kilometer durchzuführen.

Die Wartung wird nach 25.000 km durchgeführt und dauert nicht länger als 45 Minuten. Es beinhaltet Schmierung von Stiften, Federstiften, SSU, Ölstandskontrolle. Mit dieser TO können Sie eine vorzeitige Reparatur und den Austausch vieler Teile von Scania verhindern. Wird das Flurförderzeug unter günstigen Bedingungen betrieben, wird der TO-X nicht durchgeführt.Unter „günstigen Betriebsbedingungen“ versteht man eine geringe Staubentwicklung der Luft, einen geringen Schwefelgehalt im Dieselkraftstoff (unter 0,2%) sowie das Fehlen von Enteisungsmitteln auf den Straßen (bzw. im Sommerbetrieb). Die meisten Mechaniker von Unternehmen, die in der Ukraine im Güterverkehr tätig sind und über einen großen Fuhrpark verfügen, bedienen Lkw nach 15.000 km, ohne auf die erforderlichen 25 zu warten.

Um unnötige Probleme mit dem Motor zu vermeiden, verwenden viele Spediteure hochwertige Kraft- und Schmierstoffe. Damit der Scania Lkw bei niedrigen Minustemperaturen im Winter gut starten kann, verwenden viele ATPs 10W40 halbsynthetisches Öl anstelle des früher verwendeten Mineralöls 15W40. Halbsynthetische Stoffe verblassen weniger stark und müssen daher im Vergleich zu Mineralöl in geringeren Mengen nachgefüllt werden. Manche Leute verwenden Mineralöl in der warmen Jahreszeit und halbsynthetische im Winter. Probieren Sie es aus und Sie werden deutliche Einsparungen bei Kraftstoff und Schmiermitteln spüren.

Vergessen Sie bei der Bewertung der nominellen Laufleistung eines Scania-Lkw nicht den Leerlauf des Motors. Dies gilt insbesondere beim Betrieb eines Pkw im Winter, wenn der Motor längere Zeit ohne Last läuft (bei erzwungenem Stillstand des Traktors, wenn Sie lange auf das Be- oder Entladen warten müssen, sowie bei Warteschlangen am Zoll Kontrollen oder Gewichtskontrolle). Der Hersteller empfiehlt die Verwendung des folgenden Berechnungsschemas:

- 150 h = 10.000 km

- 300 h = 20.000 km

- 450 h = 30.000 km

- 600 h = 40.000 km

- 750 h = 50.000 km.

Die elektrische Bordverkabelung des Flurförderzeugs muss stets sauber und trocken sein. Um einen möglichen Brand zu vermeiden, empfehlen wir nicht einmal, temporär Drähte mit anderem Widerstand und Querschnitt anstelle der verwendeten zu verwenden. Achten Sie besonders auf die Batterie. Eine regelmäßige Kontrolle von Elektrolytstand und -dichte erspart Ihnen mögliche Probleme beim Anlassen des Motors. Bei längerem Parken empfiehlt es sich, externe Stromquellen zum Laden des Akkus zu verwenden. Beim Laden sollte die Stromstärke 1/10 der Akkukapazität betragen. Bereits ein halber Batterieladezustand kann beim Starten des Motors zu Problemen führen und zu einem instabilen Betrieb des Bordnetzes führen.

Bei Vorhandensein eines Vorwärmers muss im Winter nach einem längeren Aufenthalt bei ausgeschaltetem Motor der Vorwärmer eingeschaltet werden. Um das Anlassen des Motors zu erleichtern, können Sie den Kraftstoff im Kraftstofffilter mit einer Wärmequelle (außer bei offenem Feuer) oder heißem Wasser erhitzen.

Das Hauptproblem beim Betrieb des Scania R124 G Dieselmotors im Winter ist das Wachsen des Dieselkraftstoffs. Was geschieht? Wachskristalle im Kraftstoff verstopfen die Kraftstoffleitung sowie die Poren des Kraftstofffilters des Fahrzeugs. Die Folge ist ein Leistungsabfall oder ein kompletter Motorstopp. Der Ausweg aus dieser Situation ist der Einbau von Flüssigkeitswärmetauscherheizungen vor dem Filterelement oder Elektroheizungen.

Die vom Kompressor komprimierte Luft wird durch die Kühlschlange zum Filterabscheider geleitet, um überschüssige Feuchtigkeit aus dem System zu entfernen. Im Winter gefriert nicht entfernte Feuchtigkeit und behindert den Luftdurchgang im System. Vor dem langfristigen Abstellen des Staplers empfehlen wir, das entstandene Kondensat aus den Sammelbehältern abzulassen, sowie das Pneumatiksystem mit Luft zu befüllen, bis es bei laufendem Motor „abgekippt“ wird. Dadurch wird Restfeuchtigkeit aus Motorblock und Trocknerfilter entfernt. Und Scania muss nicht repariert werden.

Kondensation im Ladeluftkühler ist auch im Winterbetrieb des neuen Scania ein häufiges Problem. Feuchtigkeit kann sowohl bei ausgeschaltetem Motor als auch bei längerem Leerlauf gefrieren. Die Bildung von Kondenswasser im Ladeluftkühler bei laufendem Motor kann durch den charakteristischen weißen Schleier aus dem Auspuffrohr festgestellt werden.Um dieses Problem zu vermeiden, öffnen Sie einfach das Motorentlüftungssystem. Es ist zu beachten, dass bei zu tief abgesenktem Kurbelgehäuseentlüftungsrohr Kondensat gefrieren kann. Als Ergebnis fließt Öl durch die Motordichtungen und Öl gelangt von der Turbine in den Motoransaugtrakt. Im Winter decken die Fahrer den Ladeluftkühler (seinen unteren Teil) mit einem luft- und feuchtigkeitsdichten Tuch oder Material (Plane, Linoleum) ab.

Eine Spülung wird empfohlen, um zu verhindern, dass große Mengen Kondensat in die Zylinder gelangen. Fahrerhaus anheben, Klemme am Faltenbalg zwischen Ladeluftkühler und Ansaugkrümmer lösen. Trennen Sie die Gamasche und legen Sie sie auf den Verteiler. Als nächstes müssen Sie den Motor starten und die Drehzahl 5-10 Sekunden lang bei mindestens 1200 min-1 halten, bis die Feuchtigkeit vollständig entfernt ist. Treffen Sie Vorkehrungen, blockieren Sie nicht den Luftaustritt aus dem Abzweigrohr.

Der vielleicht zuverlässigste Teil eines Scania Lkw ist die Servolenkung. Nur beim Scania der ersten Baureihe gab es Probleme wegen des Spiels des unteren Kreuzscharniers. Manchmal sind die oberen Öldichtungen des Hydraulikverstärkers an den Traktoren undicht. Wenn Sie ein Auto mit einer solchen Fehlfunktion weiterhin betreiben, beginnt zuerst der Lenkbiss und dann fällt die Lenksäulenwelle aus. Es gibt übrigens Reparatursätze und Ersatzteile und auch Nicht-Originalhersteller. Das Kit enthält einen Staubring und eine Öldichtung. Es gibt Hydroverstärker, bei denen eine komplette Demontage des Aggregates erforderlich ist, um die obere Dichtung auszutauschen.

Um Scania zu reparieren, werden viele verschiedene Reparatursätze hergestellt. JOST Sattel- und Generator-Reparatursätze werden regelmäßig nachgefragt. Bei Scania 2000-2002 müssen die Buchsen und Silentblöcke der Vierpunkt-Fahrerhausaufhängung regelmäßig ausgetauscht werden. Das Ersetzen der hinteren und vorderen Aufhängungsbuchsen des LKW-Fahrerhauses sowie das Einstellen der Sperren können die Probleme mit dem Fahrerhaus auf Jahre hinaus lösen. Bei der Scania Vorderradaufhängung werden regelmäßig Reparatursätze für den vorderen Stabilisator, Stoßdämpferbuchsen, Lager und Kabinenfederungskissen benötigt.

Bei der Reparatur der Kabinenaufhängung mit nicht originalen geteilten Buchsen kommt es häufig zu Fremdklopfen. Manche Fahrer wechseln gleich den gesamten Stabilisator, dafür müssen lediglich die Gummibuchsen, Stabilisator-Öldichtungen und abnehmbaren Lager ausgetauscht werden. Die Reparatur des Stabilisators dauert bei ordnungsgemäßem Betrieb etwa 1,5 Jahre.

Wir hoffen, dass diese Informationen Ihnen helfen. Wir wünschen uns jedoch, dass die Scania-Reparaturen an Ihnen vorbeigehen, da es jetzt ein teures Vergnügen ist.

Experten kommen mit allen notwendigen Werkzeugen zum Kunden, um die Störungsursache zu ermitteln und effektiv zu beseitigen. Sie werden den Scania-Kompressor diagnostizieren und bei Bedarf austauschen. Die Handwerker werden in der Lage sein, das defekte Autoteil selbst zu entfernen und das Problem zu beheben.

Zahlreiche Kunden haben sich für uns entschieden, weil wir echte Profis sind. Wir garantieren:

- hohe Qualität;

- Verfügbarkeit und Einbau nur von Original-Ersatzteilen;

- Effizienz;

- bezahlbare Preise;

- Garantie für alle Arten von Arbeiten und eingebauten Teilen.

Die Kunden unseres Unternehmens sind Kenner des besten Preis-Leistungs-Verhältnisses. Wenn Sie eine Reparatur des Scania 113 Kompressors benötigen, kontaktieren Sie uns bitte. Wir garantieren Ihnen, dass Sie zufrieden sein werden.

Der Kompressor ist das Herzstück des Bremssystems des Fahrzeugs, er nutzt das Motorschmiersystem und ist oft Teil des Wasserkühlsystems des Motors. Daher gibt es eine Reihe von direkten und indirekten Gründen, die zum Ausfall des Kompressors führen:

- Kühlmittelmangel oder Nichteinhaltung der technischen Anforderungen. Dies führt zu einer Überhitzung des Kompressors und seinem schnellen Ausfall.

- Erhöhter Ölausstoß in das Luftsystem. Gleichzeitig lagert es sich teilweise brennend an den Wänden der Rohrleitungen ab und gelangt auch in den Entfeuchter und andere Komponenten des Luftsystems, was zu einer Überhitzung führt.

- Ausfall oder fehlerhafter Betrieb des Kompressorentlastungssystems.

- Luft tritt aus dem System aus. Wenn dies der Fall ist, wird das Regelventil aufgrund des schnelleren Abfalls des Betriebsdrucks gezwungen, den Kompressor häufiger an das System anzuschließen. In diesem Fall wird die Lebensdauer des Kompressors drastisch reduziert, da Überhitzung ist wieder möglich.

Es sollte beachtet werden, dass eine Überhitzung des Kompressors aus dem einen oder anderen Grund den Prozess der Feuchtigkeitsabgabe aus der Druckluft stark verbessert. In einem kritischen Moment kommt der Entfeuchter nicht mehr zurecht und Feuchtigkeit dringt in alle Knoten des Systems ein - und dies ist inakzeptabel.

Das Autotech-Zentrum "ZAGORETS" verfügt über alle notwendigen Geräte für die Diagnose und Reparatur von pneumatischen Kompressoren von Scania-Lkw mit kleiner, mittlerer und großer Tragfähigkeit sowie Minibussen. Alle unsere Arbeiten werden mit einer 100%igen Garantie versehen. Es ist möglich, dass ein Reparaturteam für Diagnosen und kleinere Reparaturen aufbricht.

Autotechcenter "ZAGORETS" produziert professionell Diagnose und Reparatur von pneumatischen Kompressoren an Lastkraftwagen und Nutzfahrzeugen Scania in kurzer Zeit und mit Qualitätsgarantie. Unsere Meister beraten Sie in allen Fragen rund um den Betrieb, die Vorbeugung und die Wartung von LKWs.

Kompressoren zum Lackieren eines Autos, zum Aufpumpen von Reifen oder Druckluftwerkzeugen müssen regelmäßig überprüft, gewartet und manchmal repariert werden. Dies gilt insbesondere für Kolbenkompressoren, bei denen Kolben, Ringe und andere Teile häufig ausgetauscht werden müssen. Wir werden über die wichtigsten Probleme sprechen und wie Sie sie beheben können.

Ursachen für Kompressorstörungen können Zwangsbetrieb, Vernachlässigung von Servicezeiten, Konstruktionsfehler, natürlicher Verschleiß der Betriebsmittel sein. Damit das defekte Gerät die Arbeit nicht verlangsamt, werden wir versuchen, die Gründe für den Ausfall zu verstehen und die Situation durch die Reparatur selbst zu beheben.

Ein Druckabfall im Sammelbehälter beim Stoppen des Pumpens weist auf ein Leck im System hin. Eine Seifenlösung, die auf die wahrscheinlichen Leckstellen aufgetragen wird, hilft, dies zu erkennen:

- Druckluftleitung;

- Kolbenkopfventil;

- Druckbegrenzungsventil des Empfängers.

Ein erkanntes Leitungsleck kann mit Klebeband und Dichtmittel abgedichtet werden. Das Ventil muss bis zum Anschlag aufgeschraubt werden und wenn die Seifenlauge weiter sprudelt, ist das Ventil defekt und muss ersetzt werden. Wird mit einem FUM-Dichtungsband installiert. Wenn sowohl die Strecke als auch das Ventil keine Leckage aufweisen, kann auf ein Problem am Kolbenbodenventil geschlossen werden. Um dorthin zu gelangen, müssen Sie die gesamte Luft aus dem Empfänger entlüften und den Zylinderkopf zerlegen. Wenn das Ventil nach der Reinigung seine Funktion nicht wiederherstellt, muss es ersetzt werden.