Im Detail: Selbstreparatur eines KAMAZ-Generators von einem echten Meister für die Website my.housecope.com.

Die Generatorreparatur ist eine der häufigsten Arten der modernen Autoreparatur, insbesondere der inländischen Produktion. Von alten Autos kann man nicht mehr sprechen, da es dort üblich ist, einen Generator mit eigenen Händen zu reparieren.

Wenn der Generator nicht richtig funktioniert, erkennt man dies am Betrieb des Autos und der sehr häufigen Entladung der Batterie. In diesem Fall können Sie sich sofort an einen Autoservice wenden, insbesondere wenn Sie Nissan-Generatoren oder andere ausländische Autos reparieren müssen, aber Sie können den Grund auch selbst herausfinden und gleichzeitig gutes Geld sparen. Um einen Generator zu diagnostizieren, lesen Sie den Artikel zur Überprüfung eines Autogenerators.

Diejenigen, die bereits mehr als einmal Reparaturen des Generators mit eigenen Händen durchgeführt haben, haben bereits ihre Hände gefüllt und unschätzbare Erfahrungen gesammelt; es ist für sie nicht schwierig, den Generator zu zerlegen und die Ursache des Ausfalls herauszufinden.

Für noch "grüne" Autofahrer ist das Reparieren eines Generators mit eigenen Händen ein ganzes Problem, aber Hauptsache, es gibt einen Wunsch, aber man kann lernen.

Das Wichtigste ist zu verstehen, dass der Generator, wie alle Komponenten des Autos, rechtzeitig überwacht und gewartet werden muss. Wechseln Sie die Bürsten rechtzeitig, vermeiden Sie das Eindringen von viel Staub und Schmutz, ganz zu schweigen von Wasser. Stellen Sie sicher, dass der Keilriemen der Lichtmaschine richtig gespannt ist, sodass er weder locker noch zu fest angezogen ist.

Es wird empfohlen, alle 15.000 km den technischen Zustand des Generators zu überprüfen. Kilometerstand. Normalerweise kann ein Generator bei richtiger Wartung bis zu 160.000 km halten. Laufleistung und Reparatur des Generators mit Ihren eigenen Händen werden einfach nicht benötigt, Sie ersetzen ihn einfach und das war's.

| Video (zum Abspielen anklicken). |

Damit der Generator des Autos jedoch so lange funktioniert, muss man lernen, ihn richtig zu warten, und Sie können nicht darauf verzichten, den Generator zu zerlegen.

Wenn Sie den Generator selbst reparieren möchten, sollten Sie lernen, wie Sie den Generator richtig zerlegen.

Natürlich kann jedes Generatormodell unterschiedlich verstanden werden, insbesondere Generatoren von ausländischen Autos, aber dennoch ist der Aktionsalgorithmus in allen Fällen praktisch gleich.

Im ersten Schritt wird der Generator von Staub befreit und bei Bedarf sogar mit Druckluft ausgeblasen.

Als nächstes werden die Generatorbürsten gleichzeitig mit dem Bürstenhalter entfernt, dazu muss nur eine Schraube angezogen werden.

Überprüfen Sie sofort den Zustand der Bürsten und des Bürstenhalters. Wenn die Bürsten weniger als 0,5 cm aus dem Bürstenhalter herausragen, müssen sie sofort ersetzt werden.

Achten Sie beim Abnehmen des Bürstenhalters auch auf den Zustand der Buchse, an der er befestigt ist. Normalerweise enthält das Nest viel Kohlenstaub, der mit Öl vermischt ist. Entfernen Sie alles mit einem Tuch.

Wenn Sie den Generator vollständig zerlegen möchten, entfernen Sie gegebenenfalls die Riemenscheibe. Dazu benötigen Sie ein Spezialwerkzeug 67.7823.9504

Vergessen Sie jedoch nicht, die Mutter, mit der diese Riemenscheibe befestigt ist, vor dem Entfernen abzuschrauben.

Im Werkzeug 67.7823.9504 befindet sich ein spezieller Griff, der in Form von 2 Metall-Halbringen ausgeführt ist und zum Entfernen der Generatorriemenscheibe verwendet werden muss.

Aber es ist besser, diese Arbeit einem Fachmann zu überlassen, da dies ein gewisses Geschick erfordert und das Werkzeug 67.7823.9504 für viele, die den Generator mit eigenen Händen reparieren möchten, etwas unvorstellbar und unverständlich ist.

Als nächstes trennen wir die hintere Abdeckung, die sich auf der Seite der Schleifringe befindet, von der Abdeckung auf der Seite des Generatorantriebs und entfernen gleichzeitig den Stator, die Gleichrichtereinheit und den Rotor, dessen Welle sich in die Lagerung des Deckels auf der Seite des Generatorantriebs.

Außerdem ist die Analyse des Autogenerators nicht kompliziert, wir trennen die Drähte vom Stator und entfernen diesen Block von der Gleichrichtereinheit.

Beim Zusammenbau des Generators, der in umgekehrter Reihenfolge erfolgt, muss ein spezielles Kaliber verwendet werden, bei dem sich auf beiden Seiten zwei Durchmesser befinden, 12 und 22 Millimeter.

Es wird verwendet, um eine Fehlausrichtung der Löcher in den Generatorabdeckungen zu verhindern, die 0,4 mm nicht überschreiten sollten.

Außerdem muss die Mutter der Generatorriemenscheibe mit einem bestimmten Drehmoment von 38,4–88 Newton pro Meter angezogen werden.

Während der Reparatur des Generators kann es erforderlich sein, die Lager des Generatorrotors oder das Batterieladekontrollleuchtenrelais zu ersetzen, das die Kontrollleuchte in der Instrumententafel ein- und ausschaltet.

Typischerweise befindet sich dieses Relais unter der Motorhaube rechts über dem Vorderrad.

Wie Sie sehen, ist eine Reparatur des Generators mit eigenen Händen möglich, jedoch nur, wenn es um die Behebung kleinerer Störungen wie Bürstenwechsel, Spannen des Generatorriemens, Durchführung kleinerer Diagnosearbeiten geht, über die wir in der Artikel "Wie man einen Autogenerator überprüft", der Link zu dem oben angegeben ist.

Sie können den Autogenerator auch selbst austauschen. Komplexe Arbeiten zum Austausch grundlegender und komplexer Baugruppen wie Stator, Rotor, Lager müssen jedoch in spezialisierten Werkstätten durchgeführt werden.

Und in diesem Fall unterliegt die Reparatur von Generatoren zum Selbermachen nur echten Meistern dieses Geschäfts.

Video - Generatorreparatur - LLC "Starterok".

Der Generator ist so konzipiert, dass er alle Stromverbraucher in einer Eindrahtschaltung der elektrischen Ausrüstung des Autos mit Strom versorgt und die Batterien mit einer Drehzahl der Kurbelwelle des KamAZ-740-Motors über 1000 min auflädt.

Der Hersteller installiert G-273-A-Generatoren oder G-288-Generatoren in KamAZ-Fahrzeugen, die mit einem Spannungsregler des Typs 11.3702 betrieben werden.

Seit 1985 sind in KamAE-4310-Fahrzeugen seit 1985 der Generator G-288E, ein elektronischer Drehzahlmesser des Typs 251.3813 und ein Starterblockierrelais des Typs 2612.3747, die vom Ausgang der Generatorphase G-288 E betrieben werden, installiert.

Generatorsatz für Wechselstrom G-273-A, gezeigt in Abb. 93, besteht aus einem Generator, einer eingebauten Gleichrichtereinheit und einem integrierten Spannungsregler der Marke Ya-120M. Seine Nennspannung beträgt 24 V, die Nennleistung 800 W. Die „+“-Klemme wird verwendet, um die Batterie und die Last anzuschließen, und die B-Klemme wird verwendet, um an die VK-Klemme anzuschließen – das Instrument und der Anlasserschalter.

Am Spannungsregler ist ein Saisoneinstellungsschalter installiert. Die Einstellung erfolgt wie folgt: bei stabiler Lufttemperatur über 0 ° wird die Schraube ganz nach links gedreht (J7), bei Außentemperatur auf 0 ° und darunter wird die Schraube auf gedreht die äußerste rechte Position (3).

Der Wechselstromgenerator G-288 mit elektromagnetischer Erregung ist eine dreiphasige zwölfpolige elektrische Maschine mit eingebautem Gleichrichter auf sechs Siliziumdioden. Die Nennleistung des Generators beträgt 1000 W, die Nennspannung beträgt 28 V, der gleichgerichtete Strom beträgt nicht weniger als 47 A. Der Generator hat folgende Klemmen: (+) — zum Anschließen der Akkus und der Last: (-) —zum Anschluss an die „Masse“ des Autos; Ш - zum Anschluss an den VK-Ausgang des Instruments und Startschalters und den Ш-Ausgang des Spannungsreglers.

Störungen des Generators und deren Behebung. Bei der Zulassung zur Reparatur kann der Generator verschiedene Fehlfunktionen aufweisen.

Vor dem Ausbau des Generators vom Motor oder vor dem Einbau in den Motor unbedingt die Batterie abklemmen, da der Pluspol (+) des Generators mit Strom versorgt wird.

Um den Generator zu entfernen, lösen Sie die Klemmschraube der Generatorhalterung, lösen Sie die Mutter des Bolzens, der den Generator an der Halterung befestigt, lösen Sie die Schraube, die den Generator an der Zugstange befestigt.

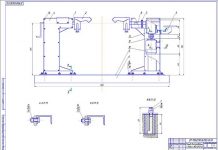

Reis. 93. Generatorsatz G-273 A:

a - Stromkreis; b - Abschnitt; в - Spannungsregler; 1 - Riemenscheibe; 2 - Lüfter; 3 - Abdeckung von der Antriebsseite; 4 - Stator; 5 - Rotor; 6- Rotorwelle; 7 - Gleichrichtereinheit; 8 — Abdeckung von der Seite der Schleifringe; 9 - Schleifring ;, 10 - Lagerdeckel; 11 - Speisewiderstand; 12 - Spannungsregler I 12 ОМ; 13 - Bürstenhalter; 14 - Schalter für die saisonale Anpassung; 15 - Widerstand der Saisoneinstellung; D - Anschlussklemme mit Speisewiderstand; С - Anschlussklemme mit dem Ganzjahres-Einstellwiderstand; Ш - Anschluss zum Anschluss an die Rotorwicklung; Schlussfolgerungen: (+) - Anschluss des Akkus und der Last; B - zum Anschluss an den Ausgang des VK-Schalters von Instrumenten und Anlasser; (-) - Verbindung zur "Masse" des Autos; L - Position bei einer Temperatur über 0 ° C; 3 - Position bei Temperaturen unter 0 ° C

Reis. 94. Kontroll- und Prüfstand 532M:

Teile und Baugruppen des Generators nach der Demontage werden in zwei Gruppen unterteilt: Teile ohne Wicklungen und Teile mit Wicklungen.

Teile ohne Wicklungen werden mit der Lösung "Labomid-203" gewaschen.

Teile mit Wicklungen werden mit einem benzingetränkten Tuch gereinigt, mit Druckluft geblasen und in einem Ofen bei einer Temperatur von 90 ... 100 ° C 45-90 Minuten getrocknet.

Die gereinigten Teile und Baugruppen unterliegen der Fehlererkennung. Teile mit mechanischer Beschädigung werden ersetzt. Die gebogenen Lüfterflügel regieren und richten sich auf. Der Verschleiß der Riemenscheibennuten wird durch Einbau von Rollen mit einem Durchmesser von 14 mm in die Riemenscheibe und Kontrolle der Größe entlang der Vorsprünge der Rollen überprüft. Der Abstand zwischen den Rollenstollen muss mindestens 83,5 mm betragen. Die verschlissenen Bohrungen für das Lager im antriebsseitigen Deckel werden gebohrt und anschließend Reparaturringe mit einem Innendurchmesser gleich dem Nenndurchmesser eingepresst.

Der Rotor des Generators kann folgende Defekte aufweisen: Verschleiß des Eisens der Polschuhe durch Kontakt mit dem Eisen des Stators; Verschleiß der Wellenzapfen für Kugellager; Krümmung der Ankerwelle; Verschleiß von Schleifringen; Unrundheit der Schleifringe relativ zu den Wellenzapfen; Beschädigung oder Verbrennung der Isolierung des Rotorwicklungsdrahtes; Kurzschluss der Wicklungswindungen gegen Masse oder untereinander; Bruch der Rotorwicklung durch Schleifringe.

Die Funktionsfähigkeit der Rotorerregerwicklung wird mit einem Ohmmeter oder einem Tester überprüft. Der Widerstandswert muss dem in der technischen Spezifikation angegebenen entsprechen, wenn keine kurzgeschlossenen Windungen in der Wicklung vorhanden sind. Wenn die Wicklung unterbrochen ist, weicht die Ohmmeternadel nicht ab.

Die Funktionsfähigkeit der Wicklungen und die Zuverlässigkeit der Haftung der Bürsten in den Schleifringen werden am Stand nach dem in Abb. 94.

Wenn die Spannung der Gleichstromversorgung 28 V beträgt, die an die Ausgangsenden der Wicklung angeschlossen ist, sollte der Wert des verbrauchten Stroms die in den technischen Eigenschaften des Generators angegebenen Werte nicht überschreiten.

Der Kurzschluss der Erregerwicklung nach "Masse" wird von einer Kontrolllampe unter einer Spannung von 220-550 V festgestellt. Wenn die Lampe nicht innerhalb einer Minute aufleuchtet, ist die Isolierung der Wicklung in Ordnung.

Der Stator des Generators mit Spulen kann folgende Defekte aufweisen: Verschleiß des Statoreisens durch Fressen der Polschuhe; Beschädigung oder Verbrennung der Isolierung des Wickeldrahts der Statorphasenspule; Kurzschluss der Spulenwindungen gegen Masse oder untereinander; Bruch der Ausgangsenden der Phasenspulen; Beschädigung oder Verbrennung der Isolierung der herausgeführten Enden.

Die Ständerwicklung wird nach der Demontage des Generators bei von der Gleichrichtereinheit getrennten Wicklungsleitungen separat geprüft. Ein offener Stromkreis in der Phasenwicklung des Stators wird durch abwechselndes Anschließen zweier Phasen an ein Ohmmeter oder Prüfgerät oder durch Anschließen an eine 12-30 V-Stromquelle über eine Prüflampe erkannt.Bei einer guten Wicklung müssen die Ohmmeter-Messwerte den in der technischen Spezifikation angegebenen Werten entsprechen.

Bei Unterbrechung einer der Wicklungen beim Anschluss an die Klemmen der anderen beiden weicht der Pfeil des Ohmmeters oder Testers nicht ab (die Kontrollleuchte leuchtet nicht).

Der Windungsschluss der Statorwicklung wird mit einem PDO-1-Fehlerdetektor überprüft.

Der Bürstenhalter kann folgende Mängel aufweisen: Abnutzung der Bürsten in der Höhe; Steifigkeitsverlust der Bürstenfedern; Risse und Brüche der Bürstenhalterabdeckung; Brüche und Risse am Bürstenhalterkörper.

Die Höhe der Bürsten sollte gemäß den Anforderungen der TU zur Kontrolle, Sortierung und Wiederherstellung (15 ± 0,5) mm betragen. Wenn die Höhe der Bürsten weniger als 14,5 mm beträgt, müssen die Bürsten ersetzt werden. Der Federsteifigkeitsverlust wird durch die Höhe am Gerät bei einer Belastung von (220 ± 30) g bestimmt, bei einer Höhe unter 17,5 mm werden die Federn durch neue ersetzt. Risse und Brüche am Körper und Deckel des Bürstenhalters sind nicht zulässig. Gehäuse und Abdeckungen, die Risse und Brüche aufweisen, werden durch neue ersetzt.

Montage, Einfahren und Testen von Generatoren. Beim Zusammenbau des Generators muss der Phasenanfang der Statorspulen auf einer Länge von (16 ± 3) mm gereinigt, verdrillt, verschweißt oder mit POS-40-Lot auf einer Länge von mindestens 6 mm verlötet und mit a . isoliert werden PVC-Schlauch. Die Verbindungen zwischen den Spulen sollten geflochten und mit 15 mm an den vorderen Teilen der Spulen befestigt werden. Der Stator ist mit Lack ML 92 oder GF 95 imprägniert mit Zugabe von 15% Harz der Sorte K-421-02.

Der Widerstand der Erregerspule bei einer Temperatur von 20 °C sollte mindestens 16,5-0,50 Ohm betragen. Nach dem Einbau der Spule zwischen den Polen muss diese auf Kurzschlüsse zwischen den Windungen und Masseschlüssen überprüft werden. Der Abstand zwischen den gegenüberliegenden Polen der linken und rechten Rotorhälfte darf 3,5 mm nicht unterschreiten. Die Zuleitungen der Erregerspule sollten in die Nut gelegt und mit POS-40-Lot an den Schleifringen angelötet werden.

Der Durchmesser der Schleifringe sollte 31,0-29,3 mm betragen. Der zulässige Rundlauf von Schleifringen und Polen gegenüber den Zapfen für Kugellager beträgt 0,08 mm.

Rauhigkeit der Oberfläche der Rotorhälse unter den Innenringen - stellen Sie den Voltmeterschalter auf die Position "RN"; Stellen Sie den Erregungsschalter auf die Position "CPP".

3. Kontrollieren Sie die Konstanz der Generatorspannung ohne Last (Leerlauf), wobei es erforderlich ist:

- den Griff des Lastreglers auf die Position „min“ (entsprechend dem Pfeil) und das Schwungrad zum Ändern der Drehzahl - auf die äußerste linke Position stellen;

- Drücken Sie die Taste "Start", nach dem Drücken der Taste "Start" wird der Drehstromgenerator, der am Rahmen im Inneren des Ständers installiert ist, eingeschaltet;

- mit dem Schwungrad zur Änderung der Drehzahl der Antriebswelle des Keilriemen-Getriebeständers die Drehzahl der Generator-Ankerwelle 2.000 min bei einer Generatorwellen-Drehfrequenz von 2.000 min-1 einstellen, der Generator soll eine Spannung liefern f / - 27,6 - 28,8 V;

Spannung wird vom Standvoltmeter kontrolliert:

4. Prüfen Sie den Generator unter Last, um den maximalen Stromwert zu ermitteln, dazu ist es erforderlich:

- mit dem Schwungrad des Keilriemengetriebes die Drehzahl der Ständerantriebswelle 2000—3000 min-1 einstellen; in diesem Fall sollte der Generator eine Spannung U = 27,6-28,8 V liefern;

- Verwenden Sie den Griff des Lastwiderstands, um die maximale Last des Generators einzustellen; In diesem Fall sollte die Nadel des Stand-Amperemeters die Stromstärke von 15-20 A bei U = const anzeigen.

Außerdem prüfen sie die Geräuschlosigkeit des mechanischen Teils des Generators.

Die Abnahme von OTK-Generatoren erfolgt während oder nach der Prüfung durch externe Inspektion, Abhören der tfx-Arbeit und Überwachung der Leistung. Gleichzeitig prüfen sie:

das Vorhandensein aller äußeren Teile gemäß den Zeichnungen; keine mechanischen Beschädigungen und lautes Arbeiten; Übereinstimmung der Generatorleistung mit den Anforderungen der Montage- und Prüfspezifikation.

Geeignete Generatoren, die von der Qualitätsabteilung abgenommen werden, müssen mit einem Abnahmestempel versehen sein.

Um den Generator zu entfernen, trennen Sie die Masse der Akkus, heben Sie die Kabine des KamAZ-Autos an und trennen Sie die Klemmen „+“, „-“, V.Lösen Sie die Klemmschraube der geteilten Halterung der Generatorhalterung, dann schrauben Sie die Mutter des Bolzens zur Befestigung des Generators an der Halterung ab, lösen Sie die Schraube, die den Generator an der Zugstange befestigt, und entfernen Sie den Generator.

Um den Generator an der Halterung zu montieren, stecken Sie den Generatorstift in die geteilte Halterung und den Halterungsstift in das Loch in der Frontabdeckung des Generators, legen Sie die Federscheibe auf und schrauben Sie die Mutter von Hand auf die Haarnadel. Die Antriebsriemen an der Riemenscheibe des Generators anbringen und sicherstellen, dass die Achsen der Nuten der Riemenscheibe des Generators und der Riemenscheibe des Motors innerhalb von ± 1 mm übereinstimmen. Stellen Sie die Ausrichtung der Achsen durch Verschieben des Generators sicher. Setzen Sie eine Federscheibe auf die Schraube, mit der der Generator an der Spannstange befestigt ist, richten Sie die Löcher in der Stange und der Generatorabdeckung aus und schrauben Sie die Schraube ein, wobei Sie die erforderliche Spannung der Antriebsriemen durch Verschieben des Generators einstellen.

Ziehen Sie die Schraube fest, mit der der Generator an der Stange befestigt ist, ziehen Sie die Mutter fest, mit der der Generator am Halterungsbolzen befestigt ist, und ziehen Sie die Zugschraube der geteilten Generatorhalterung fest. Um einen Bruch der Generatorhalterungen zu vermeiden, befolgen Sie das Verfahren zum Anziehen der Befestigungselemente.

Verbinden Sie die Pins „-“, „+“ und B.

Bei der Reparatur eines Generators wird empfohlen, Fehler durch Austausch beschädigter Teile und Montageeinheiten zu beheben, und dafür ist es nicht immer erforderlich, den Generator vollständig zu zerlegen. Die Reparatur einzelner Teile ist erlaubt.

- Lösen Sie die Befestigungsschrauben des Bürstenhalters an der Abdeckung und entfernen Sie die Bürstenhalter-Baugruppe mit einem Spannungsregler;

- die Befestigungsschrauben des Kugellagerdeckels lösen;

- die Befestigungsschrauben des Generatordeckels lösen;

- Entfernen Sie die Abdeckung von der Seite der Schleifringe zusammen mit dem Stator;

- die Phasenleiter der Statorwicklung von den Leitern der Gleichrichtereinheit trennen und den Stator trennen;

- Schrauben Sie die Befestigungsmutter der Riemenscheibe ab, nachdem Sie den Rotor zuvor an einem der Pole befestigt oder mit einem Schraubenschlüssel festgehalten haben, und entfernen Sie die Riemenscheibe;

- den Lüfter ausbauen, den Keil aus der Nut entfernen und die Druckbuchse entfernen;

- die Abdeckung von der Antriebsseite zusammen mit dem Kugellager von der Rotorwelle mit einem speziellen Abzieher (Abb. 1) entfernen, dazu die Gewindebohrungen in der Abdeckung verwenden;

- das Kugellager von der Welle entfernen;

- Entfernen Sie den Gleichrichterblock von der Abdeckung an der Seite der Schleifringe.

Generatorteile und Baugruppen nach der Demontage von Schmutz, Metall, ausgenommen Lager und Baugruppen mit Wicklungen, Isolierteilen und Halbleiterbauelementen reinigen, entfetten, mit Benzin abspülen und trocknen, Rest mit benzingetränktem Tuch abwischen. Inspizieren und ersetzen Sie mechanisch beschädigte Teile. Risse durch das Loch, Abnutzung des Lochs von mehr als 17,02 mm und Späne der Riemenscheibenkanten sind auf der Riemenscheibe nicht zulässig.

mehr als 2mm. Prüfen Sie den Verschleiß der Riemenscheibennut.

Die Riemenscheibe darf eingebaut werden, wenn beim Einbau in die Nut von Steuerrollen mit einem Durchmesser von 14 mm der Durchmesser, gemessen an den Rollen, mindestens 83,5 mm beträgt.

Verbogene Lüfterflügel durch Richten und Richten entfernen.

Wenn die Löcher im Deckelbefestigungswinkel auf der Seite der Schleifringe und im Deckel auf der Antriebsseite abgenutzt oder oval sind, mehr als 10,3 mm, bohren Sie das Loch.

Eine verschlissene Bohrung für das Lager im Deckel von der Seite der Schleifringe bis zu einem Durchmesser von mehr als 35,02 mm und im Deckel von der Antriebsseite - mehr als 47,05 mm, bearbeiten Sie diese auf Größe 38,0. 38,05 mm gegenüber 50,00. 50,05 mm und dann den Reparaturring unter Beibehaltung der gleichen Bohrungsgröße für das Lager einpressen.

Führen Sie beim Zusammenbau der Lichtmaschine eine festsitzende Stange in die Löcher der Lichtmaschinenbefestigung am Motor ein, bevor Sie sie wieder zusammenbauen, um die Ausrichtung der Lichtmaschinenbefestigungslöcher am Motor sicherzustellen. Entfernen Sie nach dem Anziehen der Zugschrauben die Stange.

Kontrollieren Sie nach der Montage von Hand die Leichtgängigkeit der Welle und den technischen Zustand des Generators.

Prüfung der Rotorfeldwicklung.Überprüfen Sie die Unversehrtheit der Wicklung mit einem Tester (Ohmmeter) und stellen Sie dabei sicher, dass die Spitzen der Messdrähte des Geräts Kontakt mit den Schleifringen des Rotors haben. Der Widerstandswert muss dem in den technischen Daten des Generators angegebenen Wert entsprechen, wenn die Wicklung keine kurzgeschlossenen Windungen hat. Wenn die Wicklung unterbrochen ist, weicht die Ohmmeternadel nicht ab. Die Funktionsfähigkeit der Wicklung und die Zuverlässigkeit der Haftung der Bürsten an den Schleifringen kann am Stand ohne Demontage des Generators überprüft werden. Bei einer an die Wicklungsstecker angeschlossenen 28 V DC Spannungsversorgung darf die Stromaufnahme den im Generatordatenblatt angegebenen Wert nicht überschreiten. Wenn die Wicklung unterbrochen ist, weicht die Nadel des Amperemeters nicht ab.

Reis. 3. Anschlussplan bei der Überprüfung des technischen Zustands des Generators

Den Kurzschluss der Erregerwicklung gegen Masse mit einer Prüflampe oder einem Voltmeter unter Spannung 220 feststellen. 250 V. Wenn 1 Minute lang kein Strom fließt, ist die Wicklungsisolation in Ordnung.

Wird eine Unterbrechung in der Feldwicklung festgestellt, überprüfen Sie die Lötstellen der Wicklungsenden an den Schleifringen und stellen Sie beim Auslöten die unterbrochene Verbindung wieder her. Bei einer Unterbrechung in der Wicklung, einem Windungskurzschluss oder einem Wicklungsschluss nach Masse den Rotor austauschen.

Prüfen Sie die Statorwicklung separat, nachdem Sie den Generator zerlegt haben, wobei die Wicklungsleitungen von der Gleichrichtereinheit getrennt sind.

Um einen Bruch in der Ständerwicklung festzustellen, schließen Sie abwechselnd zwei Phasen der Wicklung an ein Prüfgerät (Ohmmeter) oder über eine Prüflampe an eine Stromquelle mit einer Spannung von 12 an. 30 V. Bei Unterbrechung einer der Wicklungen beim Anschluss an die Klemmen der anderen beiden weicht der Pfeil des Testers (Ohmmeters) nicht ab und die Kontrollleuchte leuchtet nicht. Bei einer guten Phasenwicklung sollten die Ohmmeter-Messwerte den in der technischen Spezifikation angegebenen Werten entsprechen.

Überprüfen Sie den Windungskurzschluss der Statorwicklung mit einem tragbaren Fehlersuchgerät PDO-1.

Überprüfen Sie den Kurzschluss der Statorwicklung gegen Masse aufgrund mechanischer oder thermischer Beschädigung der Isolierung der Wicklung oder der Klemmen mit einer Prüflampe unter einer Spannung von 220, 250 V, indem Sie einen Leiter an den Statorkern und den anderen an einen Leiter anschließen der Wicklungsanschlüsse. Leuchtet die Lampe nicht, liegt kein Kurzschluss vor.

Überprüfen Sie den Zustand der Isolierung der Wickeldrähte, die Isolierung darf keine Überhitzung aufweisen.

Wenn der Phasenanschluss von der Spitze abgeschnitten ist, wickeln Sie eine oder zwei Windungen der Wicklung ab, installieren Sie ein Isolierrohr und drücken oder löten Sie die Spitze.

Überprüfung des technischen Zustands des Generators. Ausfälle im Stromaggregat können durch Fehlfunktionen des Generators, Spannungsreglers oder elektrische Kontaktfehler im Stromkreis des Stromnetzes verursacht werden. Stellen Sie daher vor der Prüfung sicher, dass der elektrische Kontakt der Drähte an den Klemmen des Generators, des Spannungsreglers, in den Anschlussblöcken zwischen den Drahtbündeln und das Relais zum Trennen der Erregerwicklung des Generators in Guter Arbeitszustand ist in gutem Zustand. Prüfen Sie mit einer Prüflampe das Vorhandensein von Strom im Erregerkreis.

Überprüfen Sie den technischen Zustand an einem Stativ, mit dem Sie die Rotordrehzahl des Generators, die Strombelastung ändern und Spannung, Strom und Rotordrehzahl des Generators messen können. Versorgen Sie die Feldwicklung mit einer Gleichstromquelle. Die Versorgungsspannung beträgt 28 V.

Wählen Sie Messgeräte so aus, dass die gemessenen Werte innerhalb von 30,95 % der Skala liegen. Das Gerät zur Messung der Stromstärke muss eine Genauigkeitsklasse von mindestens 1,5 und die Spannung - 1,0 haben.

Bei der Zulassung zur Reparatur kann der Generator verschiedene Fehlfunktionen aufweisen. Mögliche Generatorstörungen sind in der Tabelle aufgeführt. 53.

Vor dem Ausbau des Generators vom Motor bzw. vor dem Einbau in den Motor muss die Batterie abgeklemmt werden, da der Pluspol (+) des Generators unter Spannung steht.

Zur Demontage des Generators wird die Klemmschraube der Generatorhalterung gelöst, die Mutter des Bolzens zur Befestigung des Generators an der Halterung wird abgeschraubt, die Schraube, die den Generator am Zugstab befestigt, wird herausgeschraubt.

Bei der Reparatur von Generatoren werden fehlerhafte und beschädigte Teile durch neue ersetzt.

53. Mögliche Störungen von Generatoren, deren Ursachen und Abhilfe

Äußere Manifestationen von Störungen

Fehlerbehebungsmethode

Das Amperemeter zeigt den Entladestrom bei Nenndrehzahl der Kurbelwelle an

Lockerung des Antriebsriemens, Verschmutzung der Schleifringe

Stellen Sie die Spannung des Antriebsriemens ein, wischen Sie die Ringe mit einem benzingetränkten Baumwolltuch ab

Abgenutzte oder hängende Bürsten in Bürstenhaltern

Bürstenhöhe prüfen (Höhe 10 mm), ggf. Bürstenhalter oder Bürsten wechseln

Ausfall der Gleichrichtereinheit

Gleichrichtereinheit ersetzen

Kurzschluss der Statorwicklungen

Kontaktverlust (offen) im Erregerkreis oder Kurzschluss

Stromkreis auf Unterbrechung oder Kurzschluss prüfen und reparieren

Kurzschluss oder Bruch der Rotorwicklung

Spannungsregler defekt

Schlechter Kontakt im Erregerkreis (Verschleiß oder hängende Bürsten), rutschende Riemen

Bürstenhalter reinigen, Federn und Bürstengröße prüfen (Größe mind. 10 mm)

Riemenspannung und Lichtmaschinenhalterung einstellen

Ladestrom zu hoch

Kurzschluss in der Generatorbürsteneinheit oder im Stromkreis zwischen Generator und Regler

Erhöhte Geräuschentwicklung bei Generatorbetrieb

Lockerheit der Riemenscheibe

Generatorlüfter verbogen

Keilriemenspannung zu hoch

Keilriemenspannung einstellen

Die folgenden Vorgänge sind im technologischen Prozess der Demontage des Generators enthalten:

- die Schrauben des Bürstenhalters werden herausgedreht und der Bürstenhalter wird entfernt;

- die Befestigungsschrauben des Kugellagerdeckels sind herausgeschraubt;

- die Abdeckung wird zusammen mit dem Stator von der Seite der Schleifringe entfernt;

- die Phasenleiter der Statorwicklung werden von den Leitern der Gleichrichtereinheit getrennt und der Stator wird getrennt;

- die Befestigungsmutter der Riemenscheibe wird abgeschraubt, um sie zu entfernen;

- Riemenscheibe, Lüfter, Keil und Buchse werden entfernt;

- mit einem speziellen Abzieher wird die antriebsseitige Abdeckung zusammen mit dem Kugellager und dem Lüfter entfernt; dazu werden die Gewindebohrungen im Deckel verwendet.

Teile und Baugruppen des Generators nach der Demontage werden in zwei Gruppen unterteilt: Teile ohne Wicklungen und Teile mit Wicklungen.

Teile ohne Wicklungen werden mit der Lösung "Labomid-203" gewaschen.

Teile mit Wicklungen werden mit einem benzingetränkten Tuch gereinigt, mit Druckluft geblasen und im Trockenschrank bei einer Temperatur von 90. 100 ° C 45-90 Minuten getrocknet.

Die gereinigten Teile und Baugruppen unterliegen der Fehlererkennung. Teile mit mechanischer Beschädigung werden ersetzt. Die gebogenen Lüfterflügel werden begradigt und begradigt. Der Verschleiß der Riemenscheibennuten wird überprüft, indem Rollen mit einem Durchmesser von 14 mm in die Riemenscheibe eingebaut und die Größe der Rollenüberstände kontrolliert wird. Der Abstand zwischen den Rollenstollen muss mindestens 83,5 mm betragen. Die verschlissenen Bohrungen für das Lager im antriebsseitigen Deckel werden gebohrt und dann Reparaturringe mit einem Innendurchmesser gleich dem Nenndurchmesser eingepresst.

Reis. 131. Schema zur Überprüfung der Funktionsfähigkeit der Rotorwicklungen und der Zuverlässigkeit der Haftung der Bürsten an den Schleifringen am Ständer:

1,2 - Ständerkontrollgeräte; 3 - Rheostat; 4 - Gleichrichtereinheit des Stromerzeugers; 5 - Rotorwicklung; 6 - Statorwicklung

Die Funktionsfähigkeit der Rotorerregerwicklung wird mit einem Ohmmeter oder einem Tester überprüft. Der Widerstandswert muss dem in der technischen Spezifikation angegebenen entsprechen, wenn keine kurzgeschlossenen Windungen in der Wicklung vorhanden sind.Wenn die Wicklung unterbrochen ist, weicht die Ohmmeternadel nicht ab.

Die Funktionsfähigkeit der Wicklungen und die Zuverlässigkeit der Haftung der Bürsten in den Schleifringen werden am Stand nach dem in Abb. 131.

Wenn die Spannung der Gleichstromversorgung 28 V beträgt, die an die Ausgangsenden der Wicklung angeschlossen ist, sollte der Wert des verbrauchten Stroms die in den technischen Eigenschaften des Generators angegebenen Werte nicht überschreiten.

Der Kurzschluss der Erregerwicklung nach "Masse" wird von einer Kontrolllampe unter einer Spannung von 220-550 V festgestellt. Wenn die Lampe nicht innerhalb einer Minute aufleuchtet, ist die Isolierung der Wicklung in Ordnung.

Die Ständerwicklung wird nach der Demontage des Generators bei von der Gleichrichtereinheit getrennten Wicklungsleitungen separat geprüft. Ein offener Stromkreis in der Phasenwicklung des Stators wird durch abwechselndes Anschließen zweier Phasen an ein Ohmmeter oder Prüfgerät oder über eine Prüflampe an eine 12-30 V-Stromquelle erkannt.

Bei Unterbrechung einer der Wicklungen beim Anschluss an die Klemmen der anderen beiden weicht der Pfeil des Ohmmeters oder Testers nicht ab (die Kontrollleuchte leuchtet nicht).

Der Windungsschluss der Statorwicklung wird mit einem PDO-1-Fehlerdetektor überprüft.

Die Montage des Generators erfolgt in umgekehrter Reihenfolge der Demontage.

Nach der Reparatur wird der Generator am Motor montiert, während die Keilriemenspannung eingestellt wird.

Die Spannung des Generatorantriebsriemens wird in der folgenden Reihenfolge eingestellt:

- die Mitte des Antriebsriemenstranges wird mit einer Kraft von 40 N gepresst, wie in Abb. 130, 6;

- ein Messlineal misst den Betrag der Durchbiegung; es sollte nicht mehr als 15-22 mm mit einer Kraft von 40 N betragen;

- Ziehen Sie die Schrauben fest, mit denen das vordere Bein des Generators an der Halterung befestigt ist, und ziehen Sie die Schraube fest, mit der der Generator an der Spannstange befestigt ist.

Wenn der Durchbiegungswert vom angegebenen Wert abweicht, wird die Riemenspannung wie folgt eingestellt: Lösen Sie die Befestigungsschrauben des vorderen Beins des Generators an der Halterung, die Befestigungsschrauben des Generators an der Spannstange; Durch Drücken einer Hand oder mit einem Hebel wird der Generator in Richtung der Riemenspannung auf den gewünschten Wert ausgelenkt.

Ein funktionsfähiger Generator sollte bei durchschnittlicher Kurbelwellendrehzahl des Motors einen Ladestrom liefern, dessen Stärke mit dem Aufladen der Batterie abnimmt. Bei betriebsbereiter und voll aufgeladener Batterie und abgeklemmten Verbrauchern weist ein fehlender Ladestrom nicht auf eine Fehlfunktion des Generators hin.

Reis. 130. Stromerzeuger G273A:

1 - Generatorriemenscheibe; 2 - Lüfter; 3 - vordere Abdeckung des Generatorkörpers; 4 - Generatorstator; 5 - Rotor; 6 - Rotorwelle; 7 - Gleichrichtereinheit; 8 - hintere Abdeckung des Gehäuses; 9 - Ankerschleifringe; 10 - Abdeckung des Gleichrichterblocks; 11 - Make-up-Beständigkeit; 12 - Spannungsregler Y-120M

In KamAZ-Fahrzeugen ist ein dreiphasiger synchroner Wechselstromgenerator G272 mit unabhängiger elektromagnetischer Erregung und einem in die Abdeckung an der Seite der Schleifringe eingebauten Siliziumgleichrichter eingebaut. Seit 1980 wird der in Abb. 1 gezeigte G273A-Generatorsatz in KamAZ-Fahrzeugen aller Modelle installiert. 130, ein. Es besteht aus einem Drehstrom-Synchrongenerator mit Direktbelüftung, einer im Generator eingebauten Gleichrichtereinheit und einem integrierten Spannungsregler. Der Generator ist mit zwei Beinen an der Halterung des oberen vorderen Teils des Motors und mit dem dritten Bein - an der Spannstange befestigt und wird von zwei Keilriemen in Rotation versetzt.

Reis. 130. Stromerzeuger G273A:

1 - Generatorriemenscheibe; 2 - Lüfter; 3 - vordere Abdeckung des Generatorkörpers; 4 - Generatorstator; 5 - Rotor; 6 - Rotorwelle; 7 - Gleichrichtereinheit; 8 - hintere Abdeckung des Gehäuses; 9 - Ankerschleifringe; 10 - Abdeckung des Gleichrichterblocks; 11 - Make-up-Beständigkeit; 12 - Spannungsregler Y-120M

Der Generator Typ G273A mit der richtigen Drehrichtung von der Antriebsseite hat eine Nennspannung von 28 V und einen maximalen Strom von 28 A.Die Rotordrehzahl bei einem Laststrom von 10 A beträgt nicht mehr als 1550 min -1 und bei einem Laststrom von 20 A - 2100 min -1. Der Erregerstrom beträgt nicht mehr als 3,4 A.

Die Gleichrichtereinheit enthält M1-Kupfer-Graphit-Bürsten.

Der Spannungsregler Y120AT ist ein nicht trennbares Produkt und kann im Fehlerfall nicht repariert werden.

Reparatur des G 273V1 Kamaz Generators