Es sollte gesagt werden, dass nur am ausgebauten Motor gearbeitet werden sollte. Auf diese Weise kann der Prozess stark vereinfacht werden. Wenn der Motor nicht ausgebaut werden kann, können Reparaturen auch am Auto durchgeführt werden, nachdem zuvor Platz geschaffen wurde.

Damit der Zylinderkopf gut am Block selbst anliegt, sollte er richtig angezogen werden.

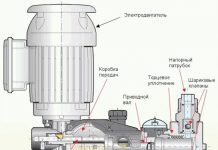

Die Schrauben sollten in der in der Abbildung gezeigten Reihenfolge angezogen werden

Damit ist die Arbeit abgeschlossen. Wenn es richtig gemacht wurde, dann der Motor läuft stabil und das Frostschutzmittel gelangt nicht mehr in den Brennraum .

Wenn der Kopf nicht richtig angezogen ist, kann es zu einem Unter- oder Überdrehen einzelner Schrauben kommen, was ebenfalls zu Problemen führt. So führt beispielsweise ein zu geringes Anziehen zum Auslaufen von Frostschutzmittel, und ein zu starkes Anziehen kann zu Rissen im Aggregat führen.

VIDEO

Demontage und Montage des Zylinderkopfes

Bei einer anders konstruierten Vorrichtung zum Zusammendrücken von Ventilfedern (z. B. einer Schraube, die in die Bohrung im Blockkopf unter der Hydraulikstütze eingeschraubt wird), kann es sein, dass der Empfänger nicht ausgebaut werden muss. Der Einfachheit halber können Sie jedoch das Ansaugrohr und den Auspuffkrümmer (siehe "Ersetzen der Ansaugrohr- und Auspuffkrümmerdichtung") sowie die restlichen Anbauteile mit dem Kopf entfernen, wenn eine Reparatur oder ein Austausch dieser Baugruppen nicht möglich ist Reparieren Sie den Kopfblock mit ausreichendem Geschick, ohne ihn zu entfernen.

3. Entfernen Sie alle Zündkerzen.

5. Halterung, Federteller, Federn, Stützscheibe der inneren und äußeren Feder entfernen.

Fehlersuche an Zylinderkopfteilen

Weichen Sie die Kohleablagerungen mit Kerosin ein. Eine mechanische Reinigung von Kohleablagerungen ist möglich.

2. Untersuchen Sie den Kopf. Bei Verdacht auf Risse im Zylinderkopf (insbesondere wenn Kühlmittel ins Kurbelgehäuse oder Öl in das Kühlmittel gelangt) prüfen Sie die Dichtheit des Blockkopfes auf einem speziellen Ständer (in Werkstätten mit entsprechender Ausstattung).

3. Überprüfen Sie den Zustand der Ventilsitze. Die Arbeitsschrägen der Sitze sollten frei von Verschleißerscheinungen, Hohlräumen, Korrosion etc. sein. Die Ventilsitze können von einer Fachwerkstatt getauscht werden. Kleinere Beschädigungen (kleine Markierungen, Kratzer usw.) können durch Läppen der Ventile entfernt werden (siehe Läppen der Ventile).

5. Entfernen Sie Kohleablagerungen von den Ventilen und überprüfen Sie sie. Eine Verformung des Ventilschafts und Risse an seiner Scheibe sind nicht zulässig. Bei Beschädigung Ventil ersetzen. Prüfen Sie, ob die Arbeitsfase zu abgenutzt oder beschädigt ist.Das Schleifen der Arbeitsfase der Ventile ist erlaubt (in Werkstätten mit entsprechender Ausrüstung). Nach dem Schleifen sollte der Fasenwinkel relativ zur Plattenebene 45° 30 '± 5' betragen und die Dicke des zylindrischen Teils der Platte sollte mindestens 0,5 mm betragen. Außerdem sollte die abgeschrägte Legierungsschicht am Auslassventil verbleiben.

Austausch der Ventilführungen

Schrauben Sie die Haarnadel ab, indem Sie zwei Muttern aufschrauben, die sich gegenseitig verriegeln. Verwenden Sie nach Möglichkeit einen Bolzendreher.

2. Kopf umdrehen und mit leichten Hammerschlägen durch den Dorn die Hülse in Richtung Ventiltrieb herausdrücken.

4. Nach dem Einpressen die Löcher in den Buchsen aufklappen:

Läppventile

Wenn keine vorgefertigten Geräte vorhanden sind, können Sie ein Gerät verwenden, das gemäß der in Abb. 4.9.

3. Schieben Sie die vordimensionierte Feder auf den Ventilschaft.

5. Setzen Sie ein Ventil-Läppwerkzeug auf den Ventilschaft (oder mit etwas Spannung auf den Gummischlauch, um das Ventil mit dem Umkehrbohrer zu verbinden).

7. Schieben Sie das Ventil an, bis an seiner Fase ein mattgrauer durchgehender einfarbiger Streifen mit einer Breite von mindestens 1,5 mm erscheint, während nach dem Läppen auch ein mattgrauer Streifen mit einer Breite von mindestens 1,5 mm auf dem Ventilsitz erscheinen sollte.

8. Wischen Sie nach dem Läppen Ventil und Sitz gründlich mit einem sauberen Lappen ab und spülen Sie alle Reste von Läpppaste ab. Überprüfen Sie die Dichtheit des Ventils, indem Sie es mit Federn und Crackern in den Kopf einbauen. Dann den Kopf zur Seite legen und Kerosin in den durch das Ventil verschlossenen Kanal gießen. Tritt innerhalb von drei Minuten kein Kerosin in den Brennraum aus, wird das Ventil verschlossen.

Dmitry ist bereits Stammkunde der Werkstatt K-POWER , für nichts, was in Kasan ist. Im Frühjahr 2009 setzte er als erster auf Oku 52 Welle mit modifiziertem Kopf und überdimensionierten Ventilen 39x34 mm ... Die Maschine gab dann im Moment ein überraschend flaches Regal aus und 47 Kräfte, die für 52-Welle eine Art Offenbarung war, die hitzige Debatten und eine Welle von natürlichem Interesse an 52-Welle auslöste. In diesem Bericht können Sie mehr lesen.

Dmitry ist ein aktives Mitglied des Clubs "Chevrolet Niva" .

Im Sommer hat Dmitry das Tuning-Thema aktiv „belüftet“ und auf jede erdenkliche Weise dazu beigetragen, den Prozess zu beschleunigen – natürlich im positiven Sinne. Dank ihm kamen insbesondere drei Autos für Messungen des VSH nach Chelny - Dmitrys "Schneeball" mit einer Tuning-Nockenwelle und zwei Chevy-Nivas mit einem komplett serienmäßigen Motor. Wir haben es geschafft, die Ausrüstung einzurichten und den VSH des Serienmotors zu messen, wodurch wir einen „Ausgangspunkt“ haben.

Lassen Sie uns nun ein wenig über das Auto sprechen, mit dem wir arbeiten wollten. VAZ 21214 Motor, Volumen 1.7 Liter, Kilometerstand 60.000 km ... Am 20.000 brannte das Ventil aus, die „Beamten“ in Kasan reparierten den Kopf (Ventile und Ventilschaftdichtungen wurden ersetzt). Nach der Reparatur forderten die Beamten bald einen zweiten Austausch der Ventilschaftdichtungen. NESTE .

Komplette Maschine LC - mit Klimaanlage ausgestattet.

Anfangs wollten wir uns nur auf die Finalisierung des Blockkopfes und das Chiptuning beschränken. Das Auto ist komplett frisch. Es wurde davon ausgegangen, dass mit dem Block alles in Ordnung war, und Dmitry beschwerte sich über nichts. Es gab viele Möglichkeiten auf dem Kopf. Die Ziele des Tunings des Chevrolet Niva unterscheiden sich von den Zielen, die sich Autobesitzer beim Tuning von Autos setzen. Der Betrieb des Chevy-Niva erfolgt im Gelände, das ist wichtig Drehmoment bei niedrigem und mittlerem Revolutionen. Die Motorleistung an sich ist kein wichtiges Tuning-Ziel. Der Chevy Niva ist kein Straßenrennwagen für Ampelrennen.

Wir haben uns lange für die Nockenwelle entschieden, im Grunde war die Wahl zwischen 14 Welle und 44 ... Am Ende haben wir uns entschieden 14 vale und beschließen, dass wir die Spitze erreichen, indem wir den Kopf finalisieren, wie es bei den unteren Schäften wiederholt vorgekommen ist. Schacht in Ufa . bestellt 21213 DynaCAMS -14 (für mechanische Bolzen).

Noch mehr Zeit und Nerven kostete die Wahl der Ventile. Am einfachsten ist es, die Sitze nicht zu wechseln und die modifizierten Serienventile zu installieren. 37x31 mm ... Aber ich wollte vergrößerte Ventile ausprobieren, zumal wir bei den Klassikern schon originale 41x34 mm Ventile verbaut hatten.Der Lieferant dieser Ventile stellte jedoch vorübergehend die Arbeit in der Russischen Föderation ein, die Möglichkeit, sie zu bestellen, ging verloren. Viele "Tuner" gehen einen einfachen Weg - sie nehmen Cargo-Ventile, kürzen die Stangen, schneiden Fasen für Cracker - und los geht's. Sie werden das Geld nehmen, und dann bekommt der Besitzer Mehl, keiner dieser "Tuner" denkt, dass der Hintern und die Grooves für Cracker gehärtet bei der Herstellung von HDTV !! Und sie - ohne zu zögern, alle Verhärtungen wegschneiden und rohes Fleisch auflegen! Was ist das Endergebnis?! Solche Ventile sind einen Cent wert und keine Ressource, Cracker verschleißen, die Enden sind vernietet und fallen auseinander, wie viele Autos sind schon mit solchen Ventilen angekommen, hier Beispiele:

Warum tun "Tuner" das? Aufgrund der Schwierigkeiten, die mit der Auswahl vergrößerter Ventile verbunden sind, ist es erforderlich, die Länge der Stange und die Lage der Nut für die Cracker relativ zum Ende zu beachten. Und nicht alle passenden Ventile sind für den Preis noch geeignet, oder sie können in der Russischen Föderation bestellt werden.

Dem Auto könnte nun grünes Licht gegeben werden.

Damit die Verbindung von Kopf und Zylinderblock selbst ausreichend dicht und dicht ist, wird eine Dichtung verwendet. Es hat drei Funktionen:

dichtet den Kanal des Kühlsystems ab;

verhindert Ölaustritt;

Verteilung - der Zylinder funktioniert normal, wodurch das Benzin-Luft-Gemisch nicht ausströmt.

Die Dichtung wird nur einmal verwendet und bei jeder Motorreparatur gewechselt. Sie können solche Typen verwenden - Asbest, asbestfrei, Stahl. Jede Dichtung ist auf ihre Art gut: Metall verteilt mechanische Belastungen gut, Asbest ist elastischer und hält hohen Temperaturen stand.

Sie benötigen eine solche Ausrüstung: einen Schlüssel für 10, eine Zange und einen flachen Schraubendreher. Verschiedene Autos haben unterschiedliche Konstruktionsmerkmale, Motormodelle und Verschraubungen. Es ist unmöglich, für alle Maschinen denselben Algorithmus zu erstellen. Überlegen Sie, wie Sie dies mit Ihren eigenen Händen genau tun können.

Allgemeine Regeln, die für jedes Auto geeignet sind, einschließlich des Chevrolet Niva:

bei der Demontage alle Anbauteile mit einem Marker markieren - damit Sie bei der Rücksendung nicht verwirrt werden

Kaufen Sie beim Kauf einer Dichtung genau die Art, die der Motorenhersteller empfiehlt.

Achten Sie darauf, die Ölbeschichtung von den Schrauben der Befestigungselemente zu entfernen.

Führen Sie eine halbe oder eine Umdrehung durch, während Sie die Schrauben lösen, um den Druck zu entlasten;

die Montage des Zylinderkopfes erfolgt mit speziellen Buchsen;

Die Schrauben werden abschließend mit einem Spezialschlüssel sehr vorsichtig angezogen, um sich nicht zu verdrehen.

Achten Sie nach dem Ersetzen der Dichtung sorgfältig auf Anzeichen von Undichtigkeiten, um sicherzustellen, dass es sich um einen guten Ersatz für den Chevrolet Niva handelt.

Wir entfernen die Batterieverkabelung und lassen das Frostschutzmittel ab.

Wir lösen den Vergaser von den Kabeln, Schläuchen.

Lassen Sie uns den Controller mit Spannungskabeln demontieren.

Entfernen Sie vorsichtig das Startersieb und die Ofenrohre vom Krümmer.

Entfernen Sie den Frostschutztemperatursensor.

Wir entfernen den Bremskraftverstärkerschlauch.

Wir entfernen die Schläuche vom Kühlsystem und vom Herd.

Nockenwelle und Ventilhebel abbauen.

Wir demontieren die Kette und reparieren sie.

Wir lösen die Befestigungselemente und entfernen den Zylinderkopf mit Rohr, Vergaser und Krümmer.

Laut den Besitzern des Chevrolet Niva müssen Sie auf folgende Feinheiten achten:

Sie sollten nur eine Metalldichtung kaufen, da diese langlebiger und qualitativ hochwertiger ist;

Wenn der Kopfverschluss nicht abgeschraubt ist, muss mit einem Hammer darauf geschlagen werden - so werden die Oberflächen minimal beschädigt und der Schlüssel lässt sich nicht drehen

Wie Sie sehen, ist der Dichtungswechsel keine leichte Aufgabe, sondern nur mit guten allgemeinen technischen Kenntnissen und Fähigkeiten selbst zu bewerkstelligen. Denken Sie daran, dies ist immer noch der Motor, der Hauptbestandteil des Autos. Bevor Sie dies tun, studieren Sie gut das Motordiagramm, die Eigenschaften Ihres Autos, machen Sie alles langsam, vorzugsweise morgens mit frischem Verstand, denn das Ersetzen der Dichtung ist machbar, erfordert jedoch Sorgfalt, Gewissenhaftigkeit und Genauigkeit.

Auf unserer Website gibt es ein spezielles Angebot. Sie können eine kostenlose Beratung durch unseren Gesellschaftsrechtler erhalten, indem Sie einfach Ihre Frage im untenstehenden Formular stellen.

VIDEO

Früher oder später muss der Motor eines Autos gepflegt oder repariert werden. Vor allem, wenn das Auto unter schwierigen und extremen Bedingungen betrieben wird, was insbesondere für inländische SUVs wichtig ist. Jetzt erfahren Sie, wie der Austausch der Zylinderkopfdichtung beim Chevrolet Niva durchgeführt wird und was man dafür vorbereiten sollte.

In einigen Fällen besteht die Notwendigkeit, die Chevrolet Niva-Zylinderkopfdichtung und dementsprechend deren Anzugsdrehmoment zu ersetzen. Bei Beschädigung muss die Dichtung im Fahrzeug gewechselt werden. Dies bezieht sich auf das Auftreten von Rissen und Brüchen in der Struktur der Zylinderkopfdichtung. In diesem Fall wird der Besitzer eines Chevrolet Niva mit einem Gasdurchbruch in das Kühlsystem konfrontiert, was durch das regelmäßige Sprudeln von Frostschutzmittel belegt wird.

Darüber hinaus erscheint die Notwendigkeit, die Zylinderkopfdichtung für den Chevrolet Niva zu ersetzen, aufgrund der unzureichenden Kompression in den Brennräumen. Möglicherweise ist die Dichtung verschlissen und kann die ihr übertragenen Aufgaben nicht mehr vollständig erfüllen. Außerdem gelangt bei einem Riss in der Zylinderkopfdichtung Frostschutzmittel in die Motorflüssigkeit und umgekehrt.

In diesen Fällen ist lediglich ein Austausch der Zylinderkopfdichtung erforderlich. Wenn Sie diesen Fall beginnen, können die Dinge noch trauriger werden. Wenn also mindestens eines dieser oben genannten Anzeichen in Ihrem Chevrolet Niva zu finden ist, müssen Sie so schnell wie möglich mit dem Austausch der Zylinderkopfdichtung beginnen.

Um diese Arbeiten zum Ersetzen der Niva Chevrolet-Zylinderkopfdichtung und zum Anziehen der Zylinderkopfschrauben durchzuführen, sollten Sie Folgendes vorbereiten:

Kreuzschlitz- und Schlitzschraubendreher;

Satz Maulschlüssel;

Drehmomentschlüssel.

Ohne das letzte Element ist das Anziehen der Riemenscheiben des Blockkopfes unmöglich.

Zunächst müssen Sie natürlich die Zylinderkopfhaube selbst demontieren.

Stellen Sie dann einen Behälter unter den Boden des Autos, um das verbrauchte Kältemittel aufzufangen. Ablassschraube herausschrauben und Frostschutzmittel ablassen.

Trennen Sie dann den Gaszug vom Empfänger und der Baugruppe.

Danach muss die Nockenwellenscheibe zusammen mit dem Lagergehäuse demontiert werden.

Als nächstes den Ventilhebel demontieren und dann die Hebelstützen selbst abschrauben. Demontieren Sie auch die Motorölversorgungsschiene zu den Hydrolagern.

Jetzt müssen Sie den Kabelbaum mit den Kabeln vom TPS trennen. Trennen Sie die Verkabelung vom Leerlaufdrehzahlsensor und geben Sie auf die gleiche Weise Frostschutzmittel ein.

Sie müssen die Plastikhalterung zusammendrücken und dann den Stecker mit den Drähten trennen, die zur Stromversorgung der Injektoren dienen. Hier müssen Sie daran denken, den Kabelbaum mit der Verkabelung vom Klopfsensor zu trennen.

Trennen Sie nun die Hochspannungskabel von den Zündkerzen. Trennen Sie auch das Kabel, das den Motortemperaturwächter mit Strom versorgt.

Leicht zusammendrücken und das vordere Abgasrohr vom Ansaugkrümmer trennen. Dann die obere Schraube der Zulaufrohr-Distanzstückbefestigung und durch leichtes Lösen der unteren Schraube das Distanzstück zur Seite nehmen.

Die Klemmschelle sollte leicht gelockert werden, dann sollte das Adsorber-Spülrohr von der Drosselklappe getrennt werden.

Die Klemmschellen müssen gelöst und die Leitungen des Kühlsystems vom Zylinderkopf getrennt werden.

Mit Gabelschlüsseln müssen Sie nun die Kraftstoffleitungen trennen. Lösen Sie dazu die Muttern der Kraftstoffschläuche zum Ablassen und Zuführen von Benzin.

Entfernen Sie nun mit dem Schraubenschlüssel die obere Schraube, die die hintere Einlassrohrstrebe sichert. Die untere Schraube sollte ebenfalls leicht gelöst werden. Nach diesen Schritten muss der Abstandshalter zur Seite entfernt werden.

Wenn alle oben genannten Schritte abgeschlossen sind, den Steuerkettenspanner entfernen.

Demontieren Sie dann die Halterungen, mit denen die Servolenkung befestigt ist.

Jetzt können Sie die Kette mit einem Stern der Zahnriemenscheibe entfernen.

Danach müssen Sie mit einem Innensechskantkopf mit Verlängerung die Zylinderkopf-Befestigungsschrauben lösen und dann demontieren.

Jetzt kann die Zylinderkopfdichtung entfernt werden. Montieren Sie eine neue Komponente an ihrer Stelle, nachdem Sie sie zuvor mit versiegeltem Kleber um den Umfang gefettet haben. Eigentlich können hier die Arbeiten zum Austausch der Zylinderkopfdichtung im Chevrolet Niva als abgeschlossen betrachtet werden. Alle weiteren Arbeiten zum Zusammenbau des Aggregates sind in umgekehrter Reihenfolge durchzuführen. Aber das ist nicht alles. Um einen sicheren Sitz des Zylinderkopfes am Block selbst zu gewährleisten, müssen Sie die Schrauben richtig anziehen und das Anzugsdrehmoment beachten.

Das Verfahren selbst besteht aus mehreren Stufen. Zuerst müssen Sie die Schrauben mit einem Drehmomentschlüssel und unter Beachtung der in der Abbildung gezeigten Reihenfolge von der ersten bis zur zehnten Stelle anziehen. In diesem Fall sollte das Anzugsdrehmoment des Niva Chevrolet Zylinderkopfes 20 Nm betragen.

Wenn alle Schrauben der Reihe nach angezogen sind, müssen außerdem alle Zylinderkopfschrauben wieder angezogen werden. Das Anzugsdrehmoment sollte nun 69,4–85,7 Nm betragen. Die letzte, elfte Riemenscheibe muss mit 31,4–39,1 Nm angezogen werden.

Nach diesen Schritten müssen die mit Zahlen von 1 bis 10 gekennzeichneten Schrauben um 90 Grad gedreht werden, und wenn alle gescrollt sind, wiederholen Sie den Vorgang und drehen Sie sie erneut um 90 Grad. Damit ist das Anziehen der Schrauben abgeschlossen.

Wenn alle Schritte korrekt durchgeführt wurden, besteht nach dem Austausch der Komponente kein Problem mehr, dass Motorflüssigkeit in das Frostschutzmittel gelangt und umgekehrt. Aber denken Sie daran: Alles muss gemäß den in diesem Handbuch angegebenen Schritten durchgeführt werden.

Wenn Sie beispielsweise die Zylinderkopfschrauben falsch anziehen, also nicht erreichen oder zu fest anziehen, kann dies zu schwerwiegenderen Problemen führen.

Falls die Schraube nicht reicht, sitzt der Zylinderkopf nicht genau am Block. Dies ist mit Motorflüssigkeitsleckagen behaftet. Wenn Sie die Riemenscheiben hingegen zu fest angezogen haben, kann dies zur Rissbildung im Aggregat führen. Wenn Mikrorisse auftreten, müssen Sie entweder den Zylinderkopf schweißen oder ersetzen. Denken Sie daher sorgfältig darüber nach, bevor Sie mit einer solchen Reparatur beginnen - können Sie alles richtig machen?

Sehen Sie, wie Sie feststellen können, dass die Zylinderkopfdichtung in einem Chevrolet Niva-Fahrzeug beschädigt ist.

Die Zylinderkopfdichtung wird bei Beschädigung ersetzt.

Die wichtigsten Anzeichen für Schäden an der Kopfdichtung:

Sie benötigen: Drehmomentschlüssel, Schraubendreher, Zange, Schlüssel (normal und Steckschlüssel) "für 8", "für 10", "für 13", "für 17", den Kopf "E-Torx".

2. Entleeren Sie das Motorkühlsystem (siehe „4.5 Kühlmittel wechseln“).

4. Ziehen Sie das Kabel des Drosselklappenantriebs von der Drosselklappenbaugruppe und dem Empfänger ab (siehe „4.18.2 Ersetzen der Empfängerdichtung“).

5. Entfernen Sie das Lagergehäuse zusammen mit der Nockenwelle von den Zylinderkopfbolzen (siehe „4.15 Austausch der hydraulischen Abstützungen der Ventiltriebhebel“).

6. Entfernen Sie die Hebel des Ventiltriebs, schrauben Sie alle hydraulischen Stützen der Hebel aus den Bohrungen im Zylinderkopf (siehe „4.15 Ersetzen der hydraulischen Stützen der Hebel des Ventiltriebs“) und.

7.. Entfernen Sie die Rampe für die Ölversorgung der Hydraulikstützen.

8. Die Kabelsatzstecker vom TP-Sensor trennen.

9. . Leerlaufregler.

10. . Kühlmitteltemperatursensor des Motormanagementsystems.

11. Den Kabelbaumstecker der Einspritzdüse abziehen.

12. Den Steckverbinder des Klopfsensors trennen.

13. Bewegen Sie den Motorkabelbaum zur Seite.

14. Trennen Sie die Zündkerzenkabel.

15. Schieben Sie die Schutzkappe auf und trennen Sie das Kabel vom Sensor der Kühlmitteltemperaturanzeige.

16. Trennen Sie das Vorderrohr vom Auspuffkrümmer (siehe „4.25.5 Ersetzen des Vorderrohrs“).

17. Entfernen Sie die obere Befestigungsschraube der Ansaugrohrstrebe und nehmen Sie die untere Befestigungsschraube der Strebe, nachdem Sie sie gelöst haben, zur Seite.

18. Lösen Sie die Schelle und trennen Sie den Adsorber-Spülschlauch von der Drosselklappenbaugruppe.

19. Lösen Sie die Schellen und trennen Sie die Kühlerschläuche des Kühlsystems vom Rohr des Zylinderkopfes.

21.. seitliche Düsen des Thermostats.

22. Lösen Sie die Schelle und trennen Sie den Schlauch für die Flüssigkeitszufuhr zum Heizungskühler vom Zylinderkopf-Abzweigrohr.

23. Schrauben Sie die Muttern der Kraftstoffleitungen ab und trennen Sie die Kraftstoffzufuhr- und Ablassleitungen.

24. Entfernen Sie die obere Befestigungsschraube der hinteren Ansaugrohrstrebe, lösen Sie die untere Schraube der Strebe und legen Sie diese zur Seite.

25. Entfernen Sie die beiden Muttern, mit denen das Starter-Hitzeschild befestigt ist und.

HINWEIS

26. nimm den Schild zur Seite.

28. Halterung der Servolenkungspumpe vom Motor trennen (siehe „4.13 Nockenwellenketten-Spannschuh ersetzen“) und zusammen mit der Pumpe zur Seite schieben.

29. Entfernen Sie die Kette vom Nockenwellenrad und.

dreißig. . legen Sie es vorsichtig auf den Spannschuh.

HINWEIS

31. Entfernen Sie die zehn Befestigungsschrauben des Zylinderkopfs.

HINWEIS

32. Entfernen Sie den Blockkopf und.

HINWEIS

33.. die Dichtung darunter.

34. Um die Ursache für das Versagen der Dichtung zu ermitteln, diese sorgfältig untersuchen. Am Rand der Dichtungslöcher sind Ausbrandspuren zwischen den Brennräumen benachbarter Zylinder sichtbar.

35.. zwischen der Brennkammer und dem Kanal des Kühlmantels bzw.

36.. zwischen der Brennkammer und dem Kanal des Schmiersystems.

37. Reinigen Sie die Blockoberfläche gründlich von den Resten der alten Dichtung.

38. Entfernen Sie Fremdablagerungen aus den Kanälen des Kühlmantels (sofern vorhanden).

HINWEIS

39. Bringen Sie eine neue Dichtung am Zylinderblock an und zentrieren Sie sie auf den beiden Führungsbuchsen.

40.Montieren Sie den Zylinderkopf, zentrieren Sie ihn entlang der beiden Führungsbuchsen, schrauben Sie die Schrauben seiner Befestigung ein und ziehen Sie sie in vier Schritten in einer bestimmten Reihenfolge fest (Abb.4.8):

WARNUNGEN

41. Montieren Sie alle ausgebauten Teile und Baugruppen in umgekehrter Reihenfolge des Ausbaus.

Video (zum Abspielen anklicken).

HINWEIS

Bewerten Sie den Artikel:

Klasse

3.2 wer hat gestimmt:

85