Im Detail: Selbstreparatur eines KamAZ-Kopfes von einem echten Meister für die Seite my.housecope.com.

TECHNOLOGISCHE KARTE № 1.4.

REPARATUR DES ZYLINDERKOPFES DES KAMAZ-740 MOTORS

Gesamtarbeitsintensität - 57,0 Personen. Mindest

DEMONTAGE DES ZYLINDERKOPFES DES KAMAZ-740 MOTORS

Arbeitsintensität - 17,0 Personen. Mindest

1. Installieren Sie die Zylinderkopfbaugruppe auf dem Demontagewerkzeug. (Werkbank für Schlosser, Vorrichtung zum Zerlegen und Zusammenbauen des Kopfes).

2. Biegen Sie die Antennen der Sicherungsscheibe, mit der die Kipphebelstrebe befestigt ist. (Hammer, Meißel).

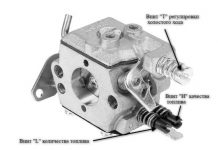

3. Schrauben Sie die Muttern 18 (Abb. 1) ab, mit denen die Kipphebel-Achsstreben befestigt sind. (Wechselkopf 17 mm, Schlüssel mit S. K.).

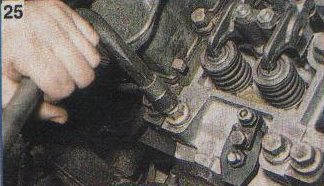

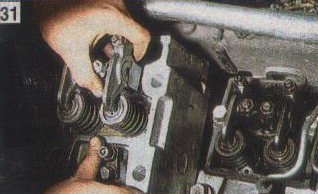

4. Entfernen Sie die Kipphebelstange, die Sicherungsscheiben und die Kipphebelhalterung.

5. Entfernen Sie die Kipphebel 8 (Abb. 2) der Ventile von der Kipphebelstange.

6. Die Mutter 7 von der Einstellschraube abschrauben und entfernen und die Einstellschraube 5 des Kipphebels herausschrauben. (Schraubenschlüssel 17 mm, Schraubendreher 10,0 mm).

7. Entfernen Sie den Zylinderkopf aus dem Demontagewerkzeug. (Werkbank für Schlosser, Vorrichtung zum Zerlegen und Zusammenbauen des Kopfes).

8. Montieren Sie den Zylinderkopf am Ventilabzieher).

9. Drehen Sie den Griff 2, um den Federteller 12 (Abb. 1) zusammen mit der Buchse 11 zusammenzudrücken, und entfernen Sie die 10 Ventilknacker, 11 Ventilfederteller, Ventilfederteller 12, äußere 13 und innere 14 Federn und 16 Ventilfeder Unterlegscheiben. (Schraubendreher 10,0 mm).

10. Entfernen Sie die Dichtmanschette 15 (Fig. 4) der Einlassventilbaugruppe mit dem Bundring 16 aus der Führungshülse 18 des Einlassventils. (Schraubendreher 10,0 mm).

11. Entfernen Sie die Einlassventile 20 und Auslassventile 1.

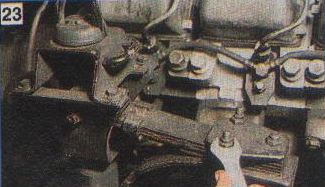

12. Lösen Sie die Schraube 29 zur Befestigung des Ansaugkrümmers und die Schraube 30 zur Befestigung des Wasserrohrs.

| Video (zum Abspielen anklicken). |

Führen Sie ggf. Arbeiten zum Austausch des Schraubendrehers durch. (Schlüssel zum Eindrehen der Einschraub

Bringen Sie die Stehbolzen 21 für die Befestigung des Abgaskrümmerrohrs, die Stehbolzen 26 für die Kipphebelstreben und die Stehbolzen 24 für die Injektorhalterung zurück. Führen Sie ggf. die Arbeiten zum Austausch der Stehbolzen durch. (Werkzeug zum Abschrauben der Stehbolzen).

14. Zylinderkopf 31 vom Werkzeug entfernen. (Ventilentferner).

WASCHEN DER ZYLINDERKOPFTEILE

15. Die ausgebauten Teile und den Zylinderkopf spülen, Ventil, Ventilsitze, Ventilführungen, Blockkopf reinigen und mit Druckluft abblasen. (Anlage zum Waschen von Teilen, Modell 196 M oder "Typhoon", Metallbürste; Metallbürsten, Schmirgelpapier Nr. 280-320, eine Pistole zum Blasen von Teilen mit Druckluft mrd S-417).

DEFEKTE ZYLINDERKOPFTEILE

16. Defekte Teile des Zylinderkopfes. Die Fehlersuche sollte gemäß der Fehlersuchkarte Nr. 1.3 durchgeführt werden.

17. Montieren Sie den Zylinderkopf auf einem Ständer zum Aufpressen des Kopfes, prüfen Sie die Dichtheit des Kopfes und beseitigen Sie ggf. die Undichtigkeit. Bei einem Druck von 0,4 MPa (4 kgf/cmg) 2 Minuten lang prüfen. Flüssigkeitslecks und Undichtigkeiten sind nicht zulässig. (Ständer zum Crimpen, Stoppuhr).

Wenn Sie Ihren KamAZ lieben und sich verpflichtet haben, ihm mit eigenen Händen technische Nothilfe zu leisten, vergessen Sie nicht, dass Sie bei der Wartung von Lastkraftwagen bestimmte Regeln und Handlungsabfolgen einhalten müssen, insbesondere wenn es um den Motor oder die abnehmbaren Motorelemente geht.

Läppen von Motorventilen

Um das Einläppen der Ventile zu gewährleisten, muss der Ventiltrieb demontiert werden. Jetzt müssen Sie das Verfahren zur Herstellung einer speziellen Paste durchführen. Es wird aus drei Komponenten in einem bestimmten Verhältnis bestehen. Die Hälfte der Paste besteht aus grünem Siliziumkarbid-Mikropulver, 1/3 des Volumens besteht aus Dieselöl und 1/6 aus Dieselkraftstoff.Unmittelbar vor Gebrauch muss die bereits vorbereitete Läpppaste gut durchmischt werden, um das zum Ausfällen neigende Mikropulver aufzurühren.

Tragen Sie nun vorsichtig und gleichmäßig eine dünne Schicht Paste auf die Fase des Ventilsitzes auf. Vergessen Sie nicht, den Ventilschaft mit einem zuvor in Motoröl getränkten Tuch zu reinigen. Das Läppen erfolgt durch die Hin- und Herbewegung des Ventils mit einer Bohrmaschine mit Saugnapf oder ähnlichem. Wenn das Ventil gedrückt wird, dreht es sich in einer Kreisbewegung, zuerst um 1/3 Umdrehung und dann um ¼ Umdrehung, nur in die entgegengesetzte Richtung. Der Schleifprozess hört erst auf, wenn an den Fasen von Ventil und Sitz ein gleichmäßiges Mattband mit einer Breite von mindestens 1,5 mm entsteht.

Überprüfung der Qualität des Ventilläppens

Am Ende des Läppvorgangs werden die Ventile und der Zylinderkopf mit Dieselkraftstoff gespült und mit Luft geblasen. Der Ventiltrieb kann nun wieder zusammengebaut werden. Dabei sollte die Qualität der Ventilläppung anhand einer Standard-Dichtheitsprüfung ermittelt werden.

Eine solche Überprüfung beginnt damit, dass der Zylinderkopf nacheinander eingebaut ist, die Einlass- und Auslasskanäle nach oben gerichtet sind und Dieselkraftstoff eingefüllt wird. Wenn die Ventile gut geläppt sind, lassen sie 30 Sekunden lang keinen Kraftstoff durch die Dichtungen. Wenn der Kraftstoff immer noch ausläuft, nehmen Sie einen Gummihammer und klopfen Sie damit auf das Ende des Ventils. Hilft dies nicht und die Leckage hält an, werden die Ventile erneut geläppt.

Außerdem kann die Läppqualität durch Anbringen von Markierungen (5 Stück, maximal 8) mit einem weichen Graphitstift senkrecht zur Fase des Ventils in ungefähr gleichem Abstand voneinander überprüft werden. Das Ventil wird nun mit einem Druck und einer ¼ Umdrehung leicht in den Sitz gedrückt. Es ist notwendig, dass alle Markierungen gelöscht werden, wenn dies nicht geschieht, erfordert das Schleifen der Ventile ebenfalls einen zweiten Vorgang.

Im Falle einer sofortigen Notwendigkeit, den Motor zu reparieren, können Sie dies selbst tun, geleitet von einigen Handbüchern oder Anweisungen.

Reparaturarbeiten mit einem KamAZ-Motor bestehen aus vielen Verfahren und Tricks, die dazu beitragen, die Lebensdauer Ihres Autos zu verlängern. Unten werden vorgestellt.

Wenn der Motor ausfällt, können Sie viel tun, um seine Fehlfunktionen zu beheben. Die Hauptsache ist, zuerst herauszufinden, was der Grund dafür ist.

Dabei hilft das rechtzeitige Erkennen von Störungen des Lkw-Motors sowie die Kenntnis der Ursachen für konkrete Anzeichen von Schäden an Teilen.

Im Falle einer bestimmten Fehlfunktion des KamAZ-Motors ist es möglich, das Gerät unabhängig mit allen erforderlichen Wartungsarbeiten zu versorgen.

Jeder Kopf des Kamaz-740-Blocks ist auf zwei Passstiften montiert, in den Zylinderblock eingepresst und mit vier legierten Stahlschrauben befestigt.

Einer der Passstifte dient gleichzeitig als Buchse für die Ölversorgung zur Schmierung der Kipphebel. Die Hülse ist mit Gummiringen abgedichtet.

Beim Kamaz-740-Zylinderkopf ist im Vergleich zum 740.10-Motorkopf die Motorölablassöffnung unter dem Ventildeckel in den Stangenhohlraum vergrößert. Die Einlass- und Auslasskanäle befinden sich auf gegenüberliegenden Seiten des Zylinderkopfs.

Der Einlasskanal hat ein tangentiales Profil, um eine optimale Rotationsbewegung der Luftladung zu gewährleisten, die die Parameter des Arbeitsprozesses und die Umweltverträglichkeit des Motors bestimmt, daher ist ein Austausch mit den Zylinderköpfen des 740.10-Motors nicht zulässig.

In den Zylinderkopf des Kamaz-740 sind Gusssitze und gesinterte Ventilführungen eingepresst. Die Ventilsitze haben gegenüber den 740.10 Motorsitzen eine erhöhte Presspassung und sind mit einer scharfen Kante befestigt.

Der Auslasssitz und das Ventil sind profiliert, um dem Abgasaustritt weniger Widerstand zu bieten.Die Verwendung des Auslassventils 740.10 wird nicht empfohlen.

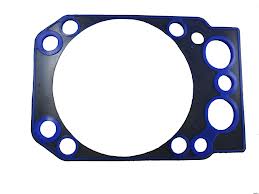

Die Verbindung "Zylinderkopf - Hülse" Kamaz-740 (Gasverbindung) ist ungefüttert. In die Bohrungsnut auf der unteren Ebene des Kopfes wird ein Stahl-O-Ring eingepresst.

Durch diesen Ring wird der Kamaz-740 Zylinderkopf auf den Laufbuchsenbund montiert. Die Dichtheit der Dichtung wird durch eine hochpräzise Bearbeitung der Passflächen von O-Ring und Zylinderlaufbuchse gewährleistet.

Der O-Ring hat eine zusätzliche Bleibeschichtung, um die Rauheit der Dichtflächen auszugleichen.

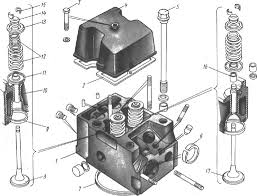

1 - Zylinderkopf, 2 - Kopfdeckeldichtung, 3 - Deckelbefestigungsschraube, 4 - Zylinderkopfdeckel, 5 - Kopfbefestigungsschraube, 6 - Rohrdichtungsbuchse, 7 - Gasanschlussdichtring, 8 - Einlassventil, 9 - Sattel Ventil, 10 - Ventilführungshülse, 11 - Ventilfederscheibe, 12 - äußere und innere Ventilfedern, 13 - Ventilfederteller, 14 - Tellerbuchse, 15 - Ventilknacker, 16 - Dichtmanschette, 17 - Einlassventil

Die Zylinderköpfe enthalten den Ventilmechanismus und den Injektor. Der Ventilmechanismus des Kopfes wird durch einen Aluminiumdeckel verschlossen, der mit einer Dichtung abgedichtet ist. Graugusssitze und gesinterte Ventilführungen werden nach dem Einpressen in den Kopf gebohrt.

Jeder Kopf ist mit vier Schrauben am Zylinderblock befestigt. Um die Dichtigkeit der Gasverbindung nicht zu brechen, werden die Schrauben in drei Schritten über Kreuz angezogen.

Die Einlass- und Auslassöffnungen befinden sich auf gegenüberliegenden Seiten des Kopfes. Bei seitlicher Betrachtung des Motors sind die Einlassventile der Köpfe rechts und die Auslassventile links.

Der Einlasskanal hat ein tangentiales Profil, das für eine Wirbelbewegung der Luft im Zylinder sorgt, die Gemischbildung verbessert und den Verbrennungsprozess des eingespritzten Kraftstoffs beschleunigt. Der Injektorstutzen befindet sich seitlich des Auslassventils schräg zur Zylinderachse.

Der Zylinderkopf muss häufig ausgebaut werden. Mindestens alle 40-50.000 Kilometer. So ist der KamAZ-Motor strukturell aufgebaut. Austretendes Kühlmittel oder Öl ist die Ursache. Die Demontage des Zylinderkopfes ist auch erforderlich, um die Kolbengruppe oder den Gasverteilungsmechanismus zu reparieren.

Schauen wir uns Schritt für Schritt und detailliert die Demontage des Kopfes des KamAZ 740-Motorblocks an.

1. Mindestens die Hälfte des Kühlmittels aus dem Kühlsystem ablassen.

2. Um die Köpfe des Blocks einiger Zylinder zu demontieren, müssen der Kühlmittelausgleichsbehälter und der Kompressor demontiert werden.

3. Entfernen Sie die Ansaug- und Abgaskrümmer und schrauben Sie alle störenden Kraftstoffleitungen ab.

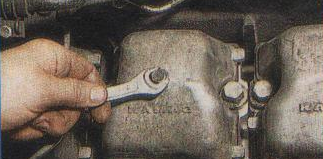

4. Lösen Sie die Befestigungsschraube der Blockkopfabdeckung mit einem 13er Schlüssel.

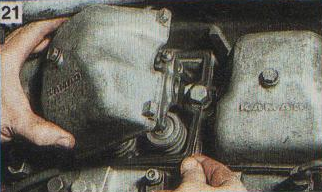

5. Entfernen Sie die Abdeckung und die Dichtung.

9. Lösen Sie die vier Schrauben, mit denen der Kopf am Block befestigt ist, mit einem 19er Steck- oder Ringschlüssel.

11. Der Kopf sollte von Schmutz und Kohleablagerungen gereinigt werden. Tauschen Sie danach die drei O-Ringe ("Fässer") der Wasserlöcher aus.

12. Setzen Sie einen neuen O-Ring auf die Ölkanalbuchse.

Das endgültige Anzugsdrehmoment der Schrauben des KamAZ 740-Motorblockkopfes beträgt 16-18 kgf * m.

Der Bausatz besteht aus:

1.740.1003 040 Ölkanal-Dichtring - 16 Stk.

2. 740.1003 214-04 Dichtring (Zylinderkopf) "Fass", eingebaut in die Bohrungen der Kühlmittelkanäle - 24 Stk.

3.740.1003 213-26 Zylinderkopfdichtung - 8 Stk.

4.740.1003270 Zylinderkopfdichtung Deckeldichtung - 8 Stk.

Zylinderkopfdichtungen können alt oder neu sein.

Unter Berücksichtigung der Austauschbarkeit der Köpfe des KamAZ 740-Motorblocks ist es bei Reparaturen vorzuziehen, den Zylinderkopf durch einen neuen zu ersetzen.

Bei Bedarf werden häufig Reparaturen durchgeführt:

- Ventilsitze ersetzen.

- Sitzbearbeitung - Ventilläppen.

- Aufbohren von Sattelpfannen.

- Flugzeugrestaurierung

Der Motor der KamAZ 740-Autos ist so konzipiert, dass jeder Zylinder des Blocks einen eigenen Kopf hat. Dementsprechend unter jedem Zylinderkopf KamAZ Es gibt eine separate Dichtung, die den festen Sitz am Block bzw. die Dichtheit der Wasser- und Ölkanäle gewährleistet.

In der Folge jedoch Temperaturbelastung, falsche Installation, Schlechte Qualität und einer Reihe anderer zerstörerischer Faktoren kommt es häufig zum Ausfall (Durchbrennen) solcher Dichtungen. Daher ist das Ersetzen der Dichtung unter einem oder mehreren Köpfen ein recht übliches Verfahren.

- Austritt von Öl oder Kühlmittel unter dem Kopf nach außen... Die häufigste Option für KamAZ-Fahrzeuge. Es wird durch das Vorhandensein von Streifen auf dem Block erkannt. Oftmals ist es aufgrund des Auspuffkrümmers schwierig, eindeutig zu bestimmen, welcher der Köpfe "ausgelaufen" ist. Nach der Demontage wird klar, welcher der Köpfe entfernt werden muss.

- Austritt unter dem Kopf der Abgase, was sich bei laufendem Motor durch einen recht lauten Soundtrack manifestiert. Ziemlich selten für einen KamAZ-Motor. Da die Funktion der Abdichtung von Kopf und Zylinder (Brennraum) vom Stahlring des Gasstutzens übernommen wird, brennt die Dichtung durch Beschädigung dieses Teils aus. Wenn der Ringsitz nicht verformt wurde, muss er ersetzt werden. Andernfalls kann es erforderlich sein, den Kopf durch einen neuen zu ersetzen.

- nach dem Zerlegen des Zylinderkopfs aus einem der oben genannten Gründe und für Zylinderkopfreparatur, Gasverteilung und Kurbeltrieb, Austausch der verschlissenen Kopfschraube am Block usw.

Zusätzlich zur Gummidichtung müssen für jeden Kopf 2 O-Ringe an den Buchsen der Ölkanäle sowie 3 Dichtungen für die Wasserlöcher, die die Form eines "Fass" haben, ersetzt werden Sie werden im Jargon der Autotechniker genannt. Der Gasanschluss kann mit einer Fluorkunststoffdichtung versehen werden.

Außerdem kann es erforderlich sein, die Ventildeckeldichtung und die Dichtungen unter den Ansaug- und Abgaskrümmern zu ersetzen.

- Vor Beginn der Arbeiten müssen Sie mindestens die Hälfte des Gesamtvolumens des Kühlmittels ablassen. Demontieren Sie außerdem den störenden Ausgleichsbehälter und den Kompressor.

- Überwurfmuttern des Hochdruckrohres mit einem 19er Schraubenschlüssel vom Einspritzpumpenteil abschrauben

- Außerdem ist es erforderlich, die Kraftstoffleitung vom Injektor des zu zerlegenden Kopfes abzuschrauben.

- Schrauben Sie mit einem Schraubenschlüssel oder Steckschlüssel 14 die Verschraubung des Ablaufschlauchs der Injektoren ab und entfernen Sie ihn.

- Demontieren Sie die Wasserleitung mit einem 13er Steckschlüssel und den Ansaugkrümmer mit einem 17er Steckschlüssel.

- Lösen Sie mit einem 13er Schlüssel die Befestigungsschraube des Ventildeckels des Blockkopfes. Und entfernen Sie die Abdeckung zusammen mit der Dichtung. Sie müssen auch die angrenzende Abdeckung entfernen, deren Überstand die Demontage des Zylinderkopfes des Blocks behindert.

Das Anzugsdrehmoment muss betragen:

- der erste Empfang - 39 ... 49 N m (4 ... .5 kgf m);

- der zweite Empfang - 98 ... 127 N m (10 ... 13 kgf m);

- der dritte Empfang - 186 ... 206 N m (19 ... 21 kgf m) der Grenzwert.

Nach dem Anziehen der Schrauben müssen die Abstände zwischen den Ventilen und den Kipphebeln eingestellt werden. Das Spiel ist notwendig, um bei thermischer Ausdehnung von Teilen im Motorbetrieb einen festen Sitz des Ventils am Sitz zu gewährleisten.

Kleine Reparatur des KamAZ-Kopfes.

Zylinderkopf Kamaz Zylinderkopf Kamaz Zylinderkopf Reparatur Kamaz

Detaillierte Demontage des KamAZ 740 Motors!

Ural 4320 Teil 10. Reparatur, Läppventile Motor Kamaz 740

Ich reibe die Ventile am KAMAZ-Kopf mit einem interessanten Gerät

Reparatur der Kraftstoffeinspritzpumpe Kamaz mit eigenen Händen ohne Ständer

Eine einfache (altmodische) Methode zum Einstellen der Ventile von KamAZ 740. Und ein lang ersehnter Kauf!

Häufige Ventilkopfprobleme bei einem Kamaz-Motor

Ventileinstellung KamAZ 740

Reparatur, Service und Gerät, Zylinderköpfe KAMAZ-Fahrzeug.

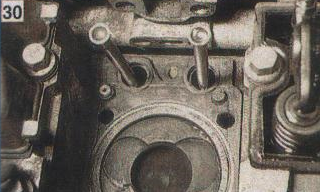

Der Zylinderkopf wird auf einem 7831-4044 Demontage-/Montagewerkzeug oder Werkbank montiert. Nachdem Sie die Ranken der Sicherungsscheibe der Kipphebelstrebe gelöst haben, lösen Sie die Befestigungsmuttern der Kipphebelachsstreben und entfernen Sie die Kipphebelstrebe, die Sicherungsscheiben und den Kipphebelhalter und dann die Kipphebel 11 (siehe Abb. 5.15 ) der Ventile von der Kipphebelstange. Nachdem Sie die Mutter 10 der Einstellschraube abgeschraubt und entfernt haben, schrauben Sie die Einstellschraube 8 des Kipphebels ein, entfernen Sie den Zylinderkopf von der Vorrichtung zur Demontage-Montage und montieren Sie ihn an der Vorrichtung zum Aus- und Einbau der Ventile (Abb.5.18 ), damit die Stifte 4 in die Löcher für die Kopfschrauben eintauchen.

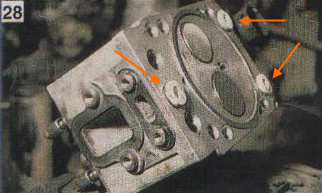

Reis. 5.18. Demontage des Zylinderkopfes im Werkzeug I-801.06.000:

1 - Schraube; 2 - Griff; 3 - Ventilplatten; 4 - Stift; 5 - Zylinderkopf

Durch Drehen des Griffs 2 drückt das Gerät die Platten 14 (siehe Abb. 5.11) der Ventilfedern mit den Buchsen 7 zusammen und entfernt die Cracker 8 der Ventile, die Platten mit Buchsen, die äußere 5 und innere 6 Federn und die Scheiben 4 der Ventilfedern. Von der Führungshülse 18 des Einlassventils wird bei der Montage die Dichtlippe 17 entfernt, wonach die Einlassventile 20 und Auslassventile 1 vom Zylinderkopf abgenommen werden.

Falls ein Austausch erforderlich ist, schrauben Sie folgende Teile heraus: Schraube 27 zur Befestigung des Saugrohrs, Schraube 26 zur Befestigung des Wasserrohres, Stehbolzen 21 zur Befestigung des Abgaskrümmerrohres, Stehbolzen 30 zur Befestigung der Kipphebel und Stehbolzen 32 zur Befestigung des Düsenhalters. Der Zylinderkopf wird aus dem Werkzeug entfernt.

Der Zylinderkopf und ausgebaute Teile werden gewaschen, Ventile, Sitze und Ventilführungen von Kohleablagerungen gereinigt, die Teile mit Druckluft ausgeblasen und defekt.

Der Zylinderkopf wird auf einem Druckprüfstand 470.085 installiert und unter einem Luftdruck von 0,3 MPa (3 kgf/cm 2 ) 2 Minuten lang geprüft. die Dichtheit des Kühlmantels und unter Druck von 0,6. 0,65 MPa (6,6,5 kgf / cm 2) - Dichtheit der Ölkanäle. Wenn Luft austritt, wird der Zylinderkopf entsorgt. Es unterliegt auch der Ablehnung bei Vorhandensein von Rissen, die die inneren Kanäle, Hohlräume der Löcher für die Düse, Führungsbuchsen und die Schnittstelle zum Zylinderblock erfassen, mit der Zerstörung der Sitze für die Ventilsitze und der Brücken zwischen ihnen, mit Beschädigung oder Kavitationszerstörung der Schnittstelle zum Zylinderblock.

Die Schwächung des Sitzes der Ventilsitze in den Sitzen wird durch leichte Schläge mit einem Kupferhammer erkannt.Bei Vorliegen dieses Defekts und Verschleiß der Sitze für die Einlassventilsitze auf einen Durchmesser von mehr als 55,03 mm und die Auslassventilsitze - 52,03 mm werden die Sitze für die Einlassventilsitze auf eine Reparaturgröße von 55,5 + ( 0,03) mm und die Auslassventilsitze - 52,5 + (0,03) mm. Bei einer Schwächung des Sitzes der Ventilsitze in den zuvor auf Übermaß bearbeiteten Sitzen wird der Zylinderkopf aussortiert. Ebenso wird die Schwächung der Passung der Ventilführungen ermittelt und beseitigt. Der Grenzdurchmesser der Bohrung für die Führungsbuchse beträgt 18,04 mm, das Überholungsmaß 18,4 + (0,023) mm.

Bei Vorhandensein einer Arbeitsfläche oder Hohlräumen auf der Arbeitsfläche der Ventilsitze werden diese vor der Beseitigung des Fehlers durch Läppen bearbeitet, wodurch eine Vergrößerung des Durchmessers des Auslassventilsitzes um mehr als 43 mm und des Einlassventils um 48mm. Kann der Mangel nicht behoben werden, werden die Sitze ersetzt.

Bei Rissen, Spänen, mechanischen Beschädigungen an der Oberfläche der Ventilführungsbuchsen sowie bei Verschleiß der Bohrung in der Führungsbuchse bis zu einem Durchmesser von mehr als 10,04 mm wird die Buchse ausgetauscht. Auch der Gasanschluss-Dichtring muss ersetzt werden, wenn er durchgebrannt oder mechanisch beschädigt ist.

Bei Brüchen und Rissen wird die Zylinderkopfhaube entsorgt. Die Ebenheit der Kontaktfläche zum Zylinderkopf wird mit einer Fühlerlehre auf einer Planscheibe geprüft. Sie sollte nicht mehr als 0,15 mm betragen. Andernfalls wird die Oberfläche behandelt, bis der Fehler beseitigt ist, wobei eine Metallschicht von nicht mehr als 0,5 mm entfernt wird. Ist eine Mängelbeseitigung nicht möglich, wird das Teil zurückgewiesen.

Der Kipphebel mit der Buchsenbaugruppe wird bei Brüchen oder Rissen sowie bei in der Höhe abgenutzten Zehen des Kipphebels abgelehnt. Der Abstand von der Horizontalen, die durch die Mitte des Lochs in der Buchse des Kipphebels verläuft, bis zur Spitze des Kipphebels darf nicht mehr als 6,0 mm betragen. Wenn die Bohrung in der Buchse verschlissen ist, wird diese ersetzt und auf ein Reparaturmaß entsprechend dem Reparaturmaß der Kipphebelstrebe (Tabelle 5.2) bearbeitet.

Bei Brüchen oder Rissen wird die Rocker Rack verworfen. Bei Abnutzung der Auflageflächen werden diese auf Reparaturmaß (siehe Tabelle 5.2) bearbeitet, bei einem Durchmesser von mehr als 24,66 mm werden sie aussortiert.

Die Einlass- und Auslassventile werden bei Vorhandensein von Rissen, Brüchen, Verschleiß oder Ausbrennen der Arbeitsfase des Ventils aussortiert. Wenn der Schaft des Einlassventils bis zu einem Durchmesser von weniger als 9,94 mm abgenutzt ist und das Auslassventil einen Durchmesser von 9,90 mm hat, wird das Ventil zurückgewiesen oder zur Restaurierung eingeschickt. Bei ungleichmäßigem Verschleiß des Ventilschaftendes wird es bis zur Beseitigung des Defekts bearbeitet, wodurch eine Höhenabnahme vom Ende bis zur Ringnut um mehr als 6,3 mm verhindert wird. Kann der Mangel nicht behoben werden, wird das Ventil zurückgewiesen.

Nach Beseitigung der Mängel wird die Zylinderkopf-Baugruppe mit Ventilführungsbuchsen auf ein Demontage-Montage-Gerät 7831-4044 oder eine Werkbank gelegt und montiert, falls sie ausgebaut wurden, folgende Teile: Stehbolzen 21 (siehe Bild 5.11) Befestigung der Abgaskrümmerrohr (Überstandshöhe der Stehbolzen 52 ± 1 mm), Stehbolzen 32 zur Befestigung der Düsenhalter, Stehbolzen 30 zur Befestigung der Kipphebel, Schraube 27 zur Befestigung des Ansaugkrümmers und Schraube 26 zur Befestigung des Wasserrohres. Der Zylinderkopf wird aus dem Montagewerkzeug entnommen und mit den Ventilsitzen nach oben auf einen Ventilschleifständer gelegt.

Nachdem Sie eine Läpppaste aus 81% körnigem Elektrokorund und 13% Paraffin hergestellt haben, die in M10G2k-Motorenöl cremig verdünnt ist, tragen Sie die Paste auf die Arbeitsfläche der Ventilsitze auf. Nach dem Einbau der Ein- und Auslassventile in den Zylinderkopf werden diese geläppt, bis an den Fasen von Ventil und Sitz ein durchgehender matter Riemen mit einer Breite von mindestens 1,5 mm ohne Abdrücke und Brüche auf der Riemenoberfläche erscheint. Bei richtiger Läppung sollte die matte Schulter des Sattels an der Basis des großen Sattelkegels beginnen.

Zylinderkopf und Ventile befinden sich in einem Behälter, dessen Zellen nummeriert sind und dafür sorgen, dass die Ventile und Sitze, auf die sie geschliffen sind, gehalten werden. Die Teile werden in KM-1-Waschlösung mit EAP-40-Entschäumer gewaschen.Konzentration KM-1 - 5 g / l, EAP-40 - 0,2. 0,3%. Die Zusammensetzung der Waschlösung: Natriumcarbonat - 22,5%, Trinatriumphosphat - 18,9%, Natriumtripolyphosphat - 50,6%, Sulfanol - 2,3%, Synthanol DT-7 - 5,7%. Die Temperatur der Waschlösung beträgt 70. 80 ° C, die Haltezeit beträgt 2 min.

Nach dem Waschen wird der Zylinderkopf auf das Ventilaus- und -einbauwerkzeug (siehe Abb. 5.18) montiert, die Ventilschäfte und die Laufflächen der Führungsbuchsen mit sauberem Motoröl geschmiert und die Ventile an ihren Plätzen gemäß der Nummerierung nach dem Überlappen.

Auf der Führungshülse 18 (siehe Abb. 5.11) des Einlassventils ist eine Dichtmanschette 17 montiert, 4 Ventilfederscheiben montiert, Innen- 6 und Außen 5 Federn, Ventilfederteller 14 mit Buchsen 7 und Drehgriff des Gerätes die Federn mit Platten und Buchsen zusammendrücken ... Nach der Installation der Cracker von 8 Ventilen werden die Federn freigegeben, um sicherzustellen, dass die Cracker in die Hülse 7 eindringen.

Prüfen Sie nach dem Abnehmen des Zylinderkopfes vom Gerät die Dichtheit der Ventile. Dazu wird der Zylinderkopf abwechselnd mit Einlass- und Auslasskanälen nach oben eingebaut und Dieselkraftstoff eingefüllt. Gut geläppte Ventile sollten 30 Sekunden lang keinen Kraftstoff durch die Dichtungen fließen lassen. Wenn Kraftstoff austritt, klopfen Sie mit einem Gummihammer auf das Ende des Ventils. Bleibt die Leckage bestehen, müssen die Ventile erneut eingeschliffen werden. Die Qualität des Läppens kann mit einem Bleistift überprüft werden, bei dem sechs bis acht Striche in gleichem Abstand über die Ventilfase aufgebracht werden. Das Ventil wird in den Sitz eingesetzt und mit festem Druck um 1/4 Umdrehung gedreht. Bei einem guten Überlappen sollten alle Linien gelöscht werden.

Der Zylinderkopf wird auf einem 7831-4044 Montagewerkzeug oder einer Werkbank montiert. In die Kipphebel werden die Einstellschrauben 8 (siehe Abb. 5.15) eingeschraubt und die Muttern 10 ohne Anziehen aufgeschraubt.Anschließend werden die Kipphebel 11 an den Kipphebelstreben, der Kipphebelsperre und der Kipphebelbaugruppe mit dem Ventil montiert Wippen - am Zylinderkopf. Nach dem Anziehen der Muttern zur Befestigung der Kipphebel-Achsstreben [Anziehdrehmoment 42,54 N * m (4,2, 5,4 kgf * m)] werden die Ranken der Sicherungsscheibe zur Befestigung der Kipphebelstrebe gebogen und anschließend den Zylinderkopf aus das Gerät und schicken es an die Motorenmontage ...

Reparatur, Service und Gerät, Zylinderköpfe KAMAZ-Fahrzeug.

Wenn Sie Ihren KamAZ lieben und sich verpflichtet haben, ihm mit eigenen Händen technische Nothilfe zu leisten, vergessen Sie nicht, dass Sie bei der Wartung von Lastkraftwagen bestimmte Regeln und Handlungsabfolgen einhalten müssen, insbesondere wenn es um den Motor oder die abnehmbaren Motorelemente geht.

Läppen von Motorventilen

Um das Einläppen der Ventile zu gewährleisten, muss der Ventiltrieb demontiert werden. Jetzt müssen Sie das Verfahren zur Herstellung einer speziellen Paste durchführen. Es wird aus drei Komponenten in einem bestimmten Verhältnis bestehen. Die Hälfte der Paste besteht aus grünem Siliziumkarbid-Mikropulver, 1/3 des Volumens besteht aus Dieselöl und 1/6 aus Dieselkraftstoff. Unmittelbar vor Gebrauch muss die bereits vorbereitete Läpppaste gut durchmischt werden, um das zum Ausfällen neigende Mikropulver aufzurühren.

Tragen Sie nun vorsichtig und gleichmäßig eine dünne Schicht Paste auf die Fase des Ventilsitzes auf. Vergessen Sie nicht, den Ventilschaft mit einem zuvor in Motoröl getränkten Tuch zu reinigen. Das Läppen erfolgt durch die Hin- und Herbewegung des Ventils mit einer Bohrmaschine mit Saugnapf oder ähnlichem. Wenn das Ventil gedrückt wird, dreht es sich in einer Kreisbewegung, zuerst um 1/3 Umdrehung und dann um ¼ Umdrehung, nur in die entgegengesetzte Richtung. Der Schleifprozess hört erst auf, wenn an den Fasen von Ventil und Sitz ein gleichmäßiges Mattband mit einer Breite von mindestens 1,5 mm entsteht.

Überprüfung der Qualität des Ventilläppens

Am Ende des Läppvorgangs werden die Ventile und der Zylinderkopf mit Dieselkraftstoff gespült und mit Luft geblasen. Der Ventiltrieb kann nun wieder zusammengebaut werden. Dabei sollte die Qualität der Ventilläppung anhand einer Standard-Dichtheitsprüfung ermittelt werden.

Eine solche Überprüfung beginnt damit, dass der Zylinderkopf nacheinander eingebaut ist, die Einlass- und Auslasskanäle nach oben gerichtet sind und Dieselkraftstoff eingefüllt wird. Wenn die Ventile gut geläppt sind, lassen sie 30 Sekunden lang keinen Kraftstoff durch die Dichtungen. Wenn der Kraftstoff immer noch ausläuft, nehmen Sie einen Gummihammer und klopfen Sie damit auf das Ende des Ventils. Hilft dies nicht und die Leckage hält an, werden die Ventile erneut geläppt.

Außerdem kann die Läppqualität durch Anbringen von Markierungen (5 Stück, maximal 8) mit einem weichen Graphitstift senkrecht zur Fase des Ventils in ungefähr gleichem Abstand voneinander überprüft werden. Das Ventil wird nun mit einem Druck und einer ¼ Umdrehung leicht in den Sitz gedrückt. Es ist notwendig, dass alle Markierungen gelöscht werden, wenn dies nicht geschieht, erfordert das Schleifen der Ventile ebenfalls einen zweiten Vorgang.

Im Falle einer sofortigen Notwendigkeit, den Motor zu reparieren, können Sie dies selbst tun, geleitet von einigen Handbüchern oder Anweisungen.

Reparaturarbeiten mit einem KamAZ-Motor bestehen aus vielen Verfahren und Tricks, die dazu beitragen, die Lebensdauer Ihres Autos zu verlängern. Unten werden vorgestellt.

Wenn der Motor ausfällt, können Sie viel tun, um seine Fehlfunktionen zu beheben. Die Hauptsache ist, zuerst herauszufinden, was der Grund dafür ist.

Dabei hilft das rechtzeitige Erkennen von Störungen des Lkw-Motors sowie die Kenntnis der Ursachen für konkrete Anzeichen von Schäden an Teilen.

Im Falle einer bestimmten Fehlfunktion des KamAZ-Motors ist es möglich, das Gerät unabhängig mit allen erforderlichen Wartungsarbeiten zu versorgen.

1 FAHRZEUGMONTAGETECHNIK

1.1 Zweck der baulichen Merkmale des Gerätes.

1.2 Technische Bedingungen für die Überholung der Zeitnahme.

2. TECHNOLOGISCHER PROZESS DER ZYLINDERKOPFRESTAURATION.

2.1 Zweck des Teils

2.2 Kurze Beschreibung der Methode zum Wiederherstellen eines Teils.

2.3 Streckenprojekt zur Sanierung des Blockkopfes.

2.4 Berechnung des Bearbeitungsmodus einer Operation.

3. Sicherheitsvorkehrungen bei der Durchführung von Arbeiten

3.1. Allgemeine Anforderungen.

3.2. Anforderungen vor Arbeitsbeginn.

3.3. Anforderungen während der Arbeit.

3.4. Anforderungen am Ende der Arbeit.

3.5. Notfallanforderungen.

4. REFERENZEN

Defekt 1 - Risse am Kühlmantel jeglicher Art und Lage, mit Ausnahme von Rissen durch die Gewindelöcher für die Zündkerzen.

Defekt 2 - Risse jeglicher Art an der Kontaktfläche mit dem Zylinderblock, die nicht durch den Brennraum gehen.

Reparaturmethode: Verkleben mit Epoxidharzpaste.

1 - Führen Sie einen hydraulischen Test des Zylinderkopfes unter dem Druck von Wasser durch, das auf 600 °C erhitzt ist, 3-4 kg / cm2. Markieren Sie mit Kreide die Lage der Rissgrenzen.

Elektrohebezeug mit einer Tragfähigkeit von 0,25 t. Ständer zur hydraulischen Prüfung von Zylinderköpfen.

Zylinderkopfbügel, Werkzeugsatz für Standpflege, Kreide. Metalllineal 300 mm, siebenfache Lupe LP1-7.

- - Rollen und bohren Sie die Enden der Risse mit einem 4 mm Bohrer. Den Riss in einem Winkel von 1200 auf eine Tiefe von 0,7-0,8 der Wandstärke verdichten. Die Oberfläche an jedem Riss beidseitig im Abstand von 15-20 mm metallisch glänzend schleifen. Entfetten Sie die vorbereitete Oberfläche. Erhitzen Sie den Bereich des Schnittrisses auf eine Temperatur von 70-800 ° C.

- Schleifen Sie die Naben für die Zylinderkopfmuttern. Schleifen Sie die Oberfläche des Kopfes, die an den Block angrenzt, bis der Verzug beseitigt ist, jedoch auf eine Größe, die nicht geringer ist als die, die von den Spezifikationen für die Zylinderkopfsortierung zugelassen ist.

Flachschleifmaschine Typ 3B71M oder 6H11, Spannbacken zur Befestigung des Zylinderkopfes.

Schleifscheibe PP 350x50x127 GOST 2424-60 KCh Nr. 80-40 CM1 K, Vorsatzfräser mit Einsatzmessern D 200-250 mm, Dorn zum Einbau des Fräsers.

Prüfplatte, Sondensatz Nr. 3 - Nr. 4, Schablone zur Kontrolle der Brennkammertiefe.

1. Erläuterung - A4.

2. Zeichnung des angetriebenen Zahnrades der Hauptübertragung - A2:

3. Bedienkarte - A4:

4. Bedienkarte - A4;

5. Betriebskarte des Schleifens - A4.

6. Betriebskarte Fräsen -A4.

7. Technologie zur Demontage des Gasverteilungsmechanismus - 1 -A1.

| Video (zum Abspielen anklicken). |

Weitere Zeichnungen finden Sie im Ordner "Bilder", Archiv