Im Detail: Selbstreparatur eines KAMAZ-Eurokopfes von einem echten Meister für die Seite my.housecope.com.

TECHNOLOGISCHE KARTE № 1.4.

REPARATUR DES ZYLINDERKOPFES DES KAMAZ-740 MOTORS

Gesamtarbeitsintensität - 57,0 Personen. Mindest

DEMONTAGE DES ZYLINDERKOPFES DES KAMAZ-740 MOTORS

Arbeitsintensität - 17,0 Personen. Mindest

1. Installieren Sie die Zylinderkopfbaugruppe auf dem Demontagewerkzeug. (Werkbank für Schlosser, Vorrichtung zum Zerlegen und Zusammenbauen des Kopfes).

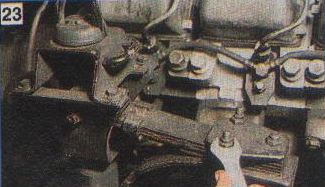

2. Biegen Sie die Antennen der Sicherungsscheibe, mit der die Kipphebelstrebe befestigt ist. (Hammer, Meißel).

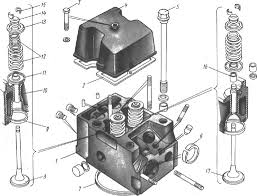

3. Schrauben Sie die Muttern 18 (Abb. 1) ab, mit denen die Kipphebel-Achsstreben befestigt sind. (Wechselkopf 17 mm, Schlüssel mit S. K.).

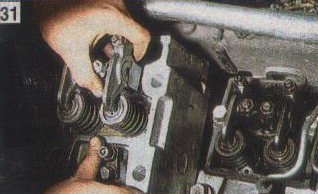

4. Entfernen Sie die Kipphebelstange, die Sicherungsscheiben und die Kipphebelhalterung.

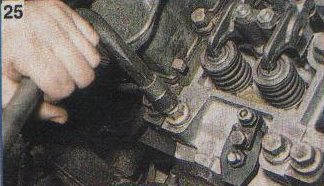

5. Entfernen Sie die Kipphebel 8 (Abb. 2) der Ventile von der Kipphebelstange.

6. Die Mutter 7 von der Einstellschraube abschrauben und entfernen und die Einstellschraube 5 des Kipphebels herausschrauben. (Schraubenschlüssel 17 mm, Schraubendreher 10,0 mm).

7. Entfernen Sie den Zylinderkopf aus dem Demontagewerkzeug. (Werkbank für Schlosser, Vorrichtung zum Zerlegen und Zusammenbauen des Kopfes).

8. Montieren Sie den Zylinderkopf am Ventilabzieher).

9. Drehen Sie den Griff 2, um den Federteller 12 (Abb. 1) zusammen mit der Buchse 11 zusammenzudrücken, und entfernen Sie die 10 Ventilknacker, 11 Ventilfederteller, Ventilfederteller 12, äußere 13 und innere 14 Federn und 16 Ventilfeder Unterlegscheiben. (Schraubendreher 10,0 mm).

10. Entfernen Sie die Dichtmanschette 15 (Fig. 4) der Einlassventilbaugruppe mit dem Bundring 16 aus der Führungshülse 18 des Einlassventils. (Schraubendreher 10,0 mm).

11. Entfernen Sie die Einlassventile 20 und Auslassventile 1.

12. Lösen Sie die Schraube 29 zur Befestigung des Ansaugkrümmers und die Schraube 30 zur Befestigung des Wasserrohrs.

| Video (zum Abspielen anklicken). |

Führen Sie ggf. Arbeiten zum Austausch des Schraubendrehers durch. (Schlüssel zum Eindrehen der Einschraub

Bringen Sie die Stehbolzen 21 für die Befestigung des Abgaskrümmerrohrs, die Stehbolzen 26 für die Kipphebelstreben und die Stehbolzen 24 für die Injektorhalterung zurück. Führen Sie ggf. die Arbeiten zum Austausch der Stehbolzen durch. (Werkzeug zum Abschrauben der Stehbolzen).

14. Zylinderkopf 31 vom Werkzeug entfernen. (Ventilentferner).

WASCHEN DER ZYLINDERKOPFTEILE

15. Die ausgebauten Teile und den Zylinderkopf spülen, Ventil, Ventilsitze, Ventilführungen, Blockkopf reinigen und mit Druckluft abblasen. (Anlage zum Waschen von Teilen, Modell 196 M oder "Typhoon", Metallbürste; Metallbürsten, Schmirgelpapier Nr. 280-320, eine Pistole zum Blasen von Teilen mit Druckluft mrd S-417).

DEFEKTE ZYLINDERKOPFTEILE

16. Defekte Teile des Zylinderkopfes. Die Fehlersuche sollte gemäß der Fehlersuchkarte Nr. 1.3 durchgeführt werden.

17. Montieren Sie den Zylinderkopf auf einem Ständer zum Aufpressen des Kopfes, prüfen Sie die Dichtheit des Kopfes und beseitigen Sie ggf. die Undichtigkeit. Bei einem Druck von 0,4 MPa (4 kgf/cmg) 2 Minuten lang prüfen. Flüssigkeitslecks und Undichtigkeiten sind nicht zulässig. (Ständer zum Crimpen, Stoppuhr).

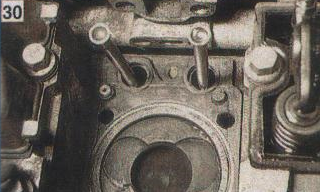

Jeder Kopf des Kamaz-740-Blocks ist auf zwei Passstiften montiert, in den Zylinderblock eingepresst und mit vier legierten Stahlschrauben befestigt.

Einer der Passstifte dient gleichzeitig als Buchse für die Ölversorgung zur Schmierung der Kipphebel. Die Hülse ist mit Gummiringen abgedichtet.

Beim Kamaz-740-Zylinderkopf ist im Vergleich zum 740.10-Motorkopf die Motorölablassöffnung unter dem Ventildeckel in den Stangenhohlraum vergrößert. Die Einlass- und Auslasskanäle befinden sich auf gegenüberliegenden Seiten des Zylinderkopfs.

Der Einlasskanal hat ein tangentiales Profil, um eine optimale Rotationsbewegung der Luftladung zu gewährleisten, die die Parameter des Arbeitsprozesses und die Umweltverträglichkeit des Motors bestimmt, daher ist ein Austausch mit den Zylinderköpfen des 740.10-Motors nicht zulässig.

In den Zylinderkopf des Kamaz-740 sind Gusssitze und gesinterte Ventilführungen eingepresst. Die Ventilsitze haben gegenüber den 740.10 Motorsitzen eine erhöhte Presspassung und sind mit einer scharfen Kante befestigt.

Der Auslasssitz und das Ventil sind profiliert, um dem Abgasaustritt weniger Widerstand zu bieten. Die Verwendung des Auslassventils 740.10 wird nicht empfohlen.

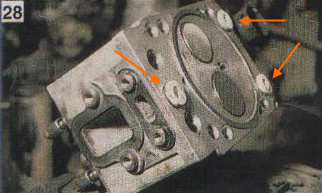

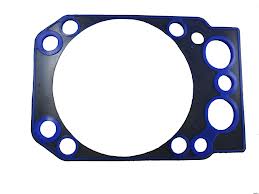

Die Verbindung "Zylinderkopf - Hülse" Kamaz-740 (Gasverbindung) ist ungefüttert. In die Bohrungsnut auf der unteren Ebene des Kopfes wird ein Stahl-O-Ring eingepresst.

Durch diesen Ring wird der Kamaz-740 Zylinderkopf auf den Laufbuchsenbund montiert. Die Dichtheit der Dichtung wird durch eine hochpräzise Bearbeitung der Passflächen von O-Ring und Zylinderlaufbuchse gewährleistet.

Der O-Ring hat eine zusätzliche Bleibeschichtung, um die Rauheit der Dichtflächen auszugleichen.

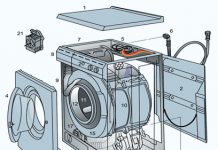

1 - Zylinderkopf, 2 - Kopfdeckeldichtung, 3 - Deckelbefestigungsschraube, 4 - Zylinderkopfdeckel, 5 - Kopfbefestigungsschraube, 6 - Rohrdichtungsbuchse, 7 - Gasanschlussdichtring, 8 - Einlassventil, 9 - Sattel Ventil, 10 - Ventilführungshülse, 11 - Ventilfederscheibe, 12 - äußere und innere Ventilfedern, 13 - Ventilfederteller, 14 - Tellerbuchse, 15 - Ventilknacker, 16 - Dichtmanschette, 17 - Einlassventil

Die Zylinderköpfe enthalten den Ventilmechanismus und den Injektor. Der Ventilmechanismus des Kopfes wird durch einen Aluminiumdeckel verschlossen, der mit einer Dichtung abgedichtet ist. Graugusssitze und gesinterte Ventilführungen werden nach dem Einpressen in den Kopf gebohrt.

Jeder Kopf ist mit vier Schrauben am Zylinderblock befestigt. Um die Dichtigkeit der Gasverbindung nicht zu brechen, werden die Schrauben in drei Schritten über Kreuz angezogen.

Die Einlass- und Auslassöffnungen befinden sich auf gegenüberliegenden Seiten des Kopfes. Bei seitlicher Betrachtung des Motors sind die Einlassventile der Köpfe rechts und die Auslassventile links.

Der Einlasskanal hat ein tangentiales Profil, das für eine Wirbelbewegung der Luft im Zylinder sorgt, die Gemischbildung verbessert und den Verbrennungsprozess des eingespritzten Kraftstoffs beschleunigt. Der Injektorstutzen befindet sich seitlich des Auslassventils schräg zur Zylinderachse.

Der Zylinderkopf muss häufig ausgebaut werden. Mindestens alle 40-50.000 Kilometer. So ist der KamAZ-Motor strukturell aufgebaut. Austretendes Kühlmittel oder Öl ist die Ursache. Die Demontage des Zylinderkopfes ist auch erforderlich, um die Kolbengruppe oder den Gasverteilungsmechanismus zu reparieren.

Schauen wir uns Schritt für Schritt und detailliert die Demontage des Kopfes des KamAZ 740-Motorblocks an.

1. Mindestens die Hälfte des Kühlmittels aus dem Kühlsystem ablassen.

2. Um die Köpfe des Blocks einiger Zylinder zu demontieren, müssen der Kühlmittelausgleichsbehälter und der Kompressor demontiert werden.

3. Entfernen Sie die Ansaug- und Abgaskrümmer und schrauben Sie alle störenden Kraftstoffleitungen ab.

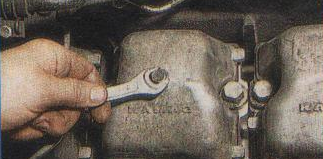

4. Lösen Sie die Befestigungsschraube der Blockkopfabdeckung mit einem 13er Schlüssel.

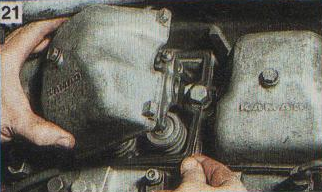

5. Entfernen Sie die Abdeckung und die Dichtung.

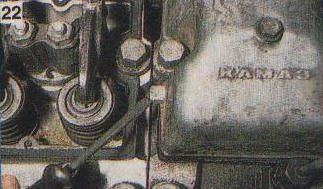

9. Lösen Sie die vier Schrauben, mit denen der Kopf am Block befestigt ist, mit einem 19er Steck- oder Ringschlüssel.

11. Der Kopf sollte von Schmutz und Kohleablagerungen gereinigt werden. Tauschen Sie danach die drei O-Ringe ("Fässer") der Wasserlöcher aus.

12.Setzen Sie einen neuen O-Ring auf die Ölkanalbuchse.

Das endgültige Anzugsdrehmoment der Schrauben des KamAZ 740-Motorblockkopfes beträgt 16-18 kgf * m.

Der Bausatz besteht aus:

1.740.1003 040 Ölkanal-Dichtring - 16 Stk.

2. 740.1003 214-04 Dichtring (Zylinderkopf) "Fass", eingebaut in die Bohrungen der Kühlmittelkanäle - 24 Stk.

3.740.1003 213-26 Zylinderkopfdichtung - 8 Stk.

4.740.1003270 Zylinderkopfdichtung Deckeldichtung - 8 Stk.

Zylinderkopfdichtungen können alt oder neu sein.

Unter Berücksichtigung der Austauschbarkeit der Köpfe des KamAZ 740-Motorblocks ist es bei Reparaturen vorzuziehen, den Zylinderkopf durch einen neuen zu ersetzen.

Bei Bedarf werden häufig Reparaturen durchgeführt:

- Ventilsitze ersetzen.

- Sitzbearbeitung - Ventilläppen.

- Aufbohren von Sattelpfannen.

- Flugzeugrestaurierung

Da die Diskussion in diesem Thread stattfindet, füge ich hinzu:

Die Zylinderköpfe waren gleich und der O-Ring des Gasanschlusses hatte eine andere Form. Es drückte sozusagen die Stahldichtung für einen Bruch in die Hülse. Daher war der Zylinderkopf, ohne den Gasdichtring auszutauschen, nicht austauschbar.

Sperrgasmuffe mit Stahlring:

1 - Stützring; 2 - Zylinderkopfdichtung aus Stahl; 3 - Zylinderkopf; 4 - Gummidichtung; 5 - Zylinderblock; 6 - Hülsendichtring; 7 - Zylinderlaufbuchse.

Gasanschlussdichtung ohne Stahlring:

1 - Zylinderkopf; 2 - Gasdichtungsring; 3 - Dichtung; 4 - Zylinderlaufbuchse

Seit Oktober 1984 wird eine Gasfugendichtung ohne Stahlring eingeführt. Die Dichtheit der Gasverbindung wird durch eine hochpräzise Bearbeitung der Oberflächen von Ring und Zylinderlaufbuchse gewährleistet. Um die Mikrorauhigkeit der Passstücke auszugleichen, wird eine Bleibeschichtung auf die Passfläche des Gasdichtringes aufgebracht.

1. Zylinderkopfgehäuse:

verstärkter Boden

zusätzliche Rippe

tangentialer Einlass

Überlastsättel

2.Ventil - anderes Profil und Materialzusammensetzung

3.Die Stangen sind 3 mm kürzer

4. Gasanschlussring für "Füller"

+ denken Sie daran - der Ventilhub des Euro-Motors beträgt mehr als 740,10

1. Zylinderkopfgehäuse:

verstärkter Boden

zusätzliche Rippe

tangentialer Einlass

Überlastsättel

2.Ventil - anderes Profil und Materialzusammensetzung

3.Die Stangen sind 3 mm kürzer

4. Gasanschlussring für "Füller"

+ denken Sie daran - der Ventilhub des Euro-Motors beträgt mehr als 740,10

Wieder ist die Mechanik schlammig.

1. ist möglich.

2. Das Profil der Ventile ist das gleiche, austauschbar.

3. es kommt auf den Block und die Nockenwelle an, derzeit werden "gleiche" Blöcke für die "Euro"-Nockenwelle hergestellt, dh die Stangen sind jetzt sowohl in Euro als auch in Einfach kurz.

5. die ringe des gasanschlusses sind identisch.

+ Die Abmessungsparameter der Nockenwellen sind jetzt wieder die gleichen, sowohl für Euro als auch für einfache, so dass der Ventilweg gleich geworden ist.

Alleine stelle ich fest, dass der Kühlraum der Düse bei den Euroköpfen vergrößert ist, die anderen Parameter scheinen gleich zu sein.

In der Praxis kann ich sagen; Köpfe sind austauschbar, manche "Genossen" bauen lieber einfache Köpfe auf den Euro-Motor (sie sind billiger).

1. Zylinderkopfgehäuse:

verstärkter Boden

zusätzliche Rippe

tangentialer Einlass

Überlastsättel

2.Ventil - anderes Profil und Materialzusammensetzung

3.Die Stangen sind 3 mm kürzer

4. Gasanschlussring für "Füller"

+ denken Sie daran - der Ventilhub des Euro-Motors beträgt mehr als 740,10

Nikk! Die Motoren der E3-Reihe der Baureihe 740.60 sind mit einem Zylinderkopf erhöhter Festigkeit, d.h. Dies gilt sowohl für den Werkstoff der Ventilbuchsen als auch für den Werkstoff des Gehäuses, d.h. Marke aus Aluminium. Schauen Sie sich die Köpfe an, die Sie geändert haben, vielleicht haben sich die Ventile mit den Führungen aufgrund einer solchen Belastung und Temperatur einfach "hingesetzt". Vergessen Sie auch nicht, dass die E3-Köpfe einen originalen Ansaugkanal haben, der die Füllung der Zylinder mit Luft usw. beeinträchtigen kann. , was sich wiederum auf den CPG auswirkt und erst nach langer Zeit.

UV.Ingenieur - Ich bitte Sie, keine leeren Worte, sondern dokumentarische Beweise vorzulegen, die die hier angegebenen Unterschiede (die übrigens eine technische Bestätigung und einen dokumentarischen Grund haben) widerlegen.

1. Zylinderkopfgehäuse:

verstärkter Boden

zusätzliche Rippe

tangentialer Einlass

Überlastsättel

2.Ventil - anderes Profil und Materialzusammensetzung

3.Die Stangen sind 3 mm kürzer

4. Gasanschlussring für "Füller"

+ denken Sie daran - der Ventilhub des Euro-Motors beträgt mehr als 740,10

Wieder ist die Mechanik schlammig.

1. ist möglich.

2. Das Profil der Ventile ist das gleiche, austauschbar.

3. es kommt auf den Block und die Nockenwelle an, derzeit werden "gleiche" Blöcke für die "Euro"-Nockenwelle hergestellt, dh die Stangen sind jetzt sowohl in Euro als auch in Einfach kurz.

5. die ringe des gasanschlusses sind identisch.

+ Die Abmessungsparameter der Nockenwellen sind jetzt wieder die gleichen, sowohl für Euro als auch für einfache, so dass der Ventilweg gleich geworden ist.

Alleine stelle ich fest, dass der Kühlraum der Düse bei den Euroköpfen vergrößert ist, die anderen Parameter scheinen gleich zu sein.

In der Praxis kann ich sagen; Köpfe sind austauschbar, manche "Kameraden" verbauen lieber einfache Köpfe am Euromotor (sie sind billiger).[/quote]

Werfen wir einen Blick auf die Punkte, alles, was hier geschrieben wird, ist nicht von der Decke gegriffen, sondern aus langjähriger Praxis.

Und doch scheint es mir aus irgendeinem Grund, dass Sie noch nie einen einfachen Kopf einer neuen Probe gesehen haben. Lassen Sie mich dazu eine Frage stellen; Was ist der Unterschied zwischen dem Kopf des neuen Typs und dem Kopf des alten Typs? Wenn Sie sich in der Praxis damit beschäftigt haben, können Sie die Frage leicht beantworten.

Der Motor der KamAZ 740-Autos ist so konzipiert, dass jeder Zylinder des Blocks einen eigenen Kopf hat. Dementsprechend unter jedem Zylinderkopf KamAZ Es gibt eine separate Dichtung, die den festen Sitz am Block bzw. die Dichtheit der Wasser- und Ölkanäle gewährleistet.

In der Folge jedoch Temperaturbelastung, falsche Installation, Schlechte Qualität und einer Reihe anderer zerstörerischer Faktoren kommt es häufig zum Ausfall (Durchbrennen) solcher Dichtungen. Daher ist das Ersetzen der Dichtung unter einem oder mehreren Köpfen ein recht übliches Verfahren.

- Austritt von Öl oder Kühlmittel unter dem Kopf nach außen... Die häufigste Option für KamAZ-Fahrzeuge. Es wird durch das Vorhandensein von Streifen auf dem Block erkannt. Oftmals ist es aufgrund des Auspuffkrümmers schwierig, eindeutig zu bestimmen, welcher der Köpfe "ausgelaufen" ist. Nach der Demontage wird klar, welcher der Köpfe entfernt werden muss.

- Austritt unter dem Kopf der Abgase, was sich bei laufendem Motor durch einen recht lauten Soundtrack manifestiert. Ziemlich selten für einen KamAZ-Motor. Da die Funktion der Abdichtung von Kopf und Zylinder (Brennraum) vom Stahlring des Gasstutzens übernommen wird, brennt die Dichtung durch Beschädigung dieses Teils aus. Wenn der Ringsitz nicht verformt wurde, muss er ersetzt werden. Andernfalls kann es erforderlich sein, den Kopf durch einen neuen zu ersetzen.

- nach dem Zerlegen des Zylinderkopfs aus einem der oben genannten Gründe und für Zylinderkopfreparatur, Gasverteilung und Kurbeltrieb, Austausch der verschlissenen Kopfschraube am Block usw.

Zusätzlich zur Gummidichtung müssen für jeden Kopf 2 O-Ringe an den Buchsen der Ölkanäle sowie 3 Dichtungen für die Wasserlöcher, die die Form eines "Fass" haben, ersetzt werden Sie werden im Jargon der Autotechniker genannt. Der Gasanschluss kann mit einer Fluorkunststoffdichtung versehen werden.

Außerdem kann es erforderlich sein, die Ventildeckeldichtung und die Dichtungen unter den Ansaug- und Abgaskrümmern zu ersetzen.

- Vor Beginn der Arbeiten müssen Sie mindestens die Hälfte des Gesamtvolumens des Kühlmittels ablassen. Demontieren Sie außerdem den störenden Ausgleichsbehälter und den Kompressor.

- Überwurfmuttern des Hochdruckrohres mit einem 19er Schraubenschlüssel vom Einspritzpumpenteil abschrauben

- Außerdem ist es erforderlich, die Kraftstoffleitung vom Injektor des zu zerlegenden Kopfes abzuschrauben.

- Schrauben Sie mit einem Schraubenschlüssel oder Steckschlüssel 14 die Verschraubung des Ablaufschlauchs der Injektoren ab und entfernen Sie ihn.

- Demontieren Sie die Wasserleitung mit einem 13er Steckschlüssel und den Ansaugkrümmer mit einem 17er Steckschlüssel.

- Lösen Sie mit einem 13er Schlüssel die Befestigungsschraube des Ventildeckels des Blockkopfes. Und entfernen Sie die Abdeckung zusammen mit der Dichtung. Sie müssen auch die angrenzende Abdeckung entfernen, deren Überstand die Demontage des Zylinderkopfes des Blocks behindert.

Das Anzugsdrehmoment muss betragen:

- der erste Empfang - 39 ... 49 N m (4 ... .5 kgf m);

- der zweite Empfang - 98 ... 127 N m (10 ... 13 kgf m);

- der dritte Empfang - 186 ... 206 N m (19 ... 21 kgf m) der Grenzwert.

Nach dem Anziehen der Schrauben müssen die Abstände zwischen den Ventilen und den Kipphebeln eingestellt werden. Das Spiel ist notwendig, um bei thermischer Ausdehnung von Teilen im Motorbetrieb einen festen Sitz des Ventils am Sitz zu gewährleisten.

Kleine Reparatur des KamAZ-Kopfes.

Zylinderkopf Kamaz Zylinderkopf Kamaz Zylinderkopf Reparatur Kamaz

Detaillierte Demontage des KamAZ 740 Motors!

Ural 4320 Teil 10. Reparatur, Läppventile Motor Kamaz 740

Ich reibe die Ventile am KAMAZ-Kopf mit einem interessanten Gerät

Reparatur der Kraftstoffeinspritzpumpe Kamaz mit eigenen Händen ohne Ständer

Eine einfache (altmodische) Methode zum Einstellen der Ventile von KamAZ 740. Und ein lang ersehnter Kauf!

Häufige Ventilkopfprobleme bei einem Kamaz-Motor

Ventileinstellung KamAZ 740

Wenn Sie Ihren KamAZ lieben und sich verpflichtet haben, ihm mit eigenen Händen technische Nothilfe zu leisten, vergessen Sie nicht, dass Sie bei der Wartung von Lastkraftwagen bestimmte Regeln und Handlungsabfolgen einhalten müssen, insbesondere wenn es um den Motor oder die abnehmbaren Motorelemente geht.

Läppen von Motorventilen

Um das Einläppen der Ventile zu gewährleisten, muss der Ventiltrieb demontiert werden. Jetzt müssen Sie das Verfahren zur Herstellung einer speziellen Paste durchführen. Es wird aus drei Komponenten in einem bestimmten Verhältnis bestehen. Die Hälfte der Paste besteht aus grünem Siliziumkarbid-Mikropulver, 1/3 des Volumens besteht aus Dieselöl und 1/6 aus Dieselkraftstoff. Unmittelbar vor Gebrauch muss die bereits vorbereitete Läpppaste gut durchmischt werden, um das zum Ausfällen neigende Mikropulver aufzurühren.

Tragen Sie nun vorsichtig und gleichmäßig eine dünne Schicht Paste auf die Fase des Ventilsitzes auf. Vergessen Sie nicht, den Ventilschaft mit einem zuvor in Motoröl getränkten Tuch zu reinigen. Das Läppen erfolgt durch die Hin- und Herbewegung des Ventils mit einer Bohrmaschine mit Saugnapf oder ähnlichem. Wenn das Ventil gedrückt wird, dreht es sich in einer Kreisbewegung, zuerst um 1/3 Umdrehung und dann um ¼ Umdrehung, nur in die entgegengesetzte Richtung. Der Schleifprozess hört erst auf, wenn an den Fasen von Ventil und Sitz ein gleichmäßiges Mattband mit einer Breite von mindestens 1,5 mm entsteht.

Überprüfung der Qualität des Ventilläppens

Am Ende des Läppvorgangs werden die Ventile und der Zylinderkopf mit Dieselkraftstoff gespült und mit Luft geblasen. Der Ventiltrieb kann nun wieder zusammengebaut werden. Dabei sollte die Qualität der Ventilläppung anhand einer Standard-Dichtheitsprüfung ermittelt werden.

Eine solche Überprüfung beginnt damit, dass der Zylinderkopf nacheinander eingebaut ist, die Einlass- und Auslasskanäle nach oben gerichtet sind und Dieselkraftstoff eingefüllt wird. Wenn die Ventile gut geläppt sind, lassen sie 30 Sekunden lang keinen Kraftstoff durch die Dichtungen. Wenn der Kraftstoff immer noch ausläuft, nehmen Sie einen Gummihammer und klopfen Sie damit auf das Ende des Ventils. Hilft dies nicht und die Leckage hält an, werden die Ventile erneut geläppt.

Außerdem kann die Läppqualität durch Anbringen von Markierungen (5 Stück, maximal 8) mit einem weichen Graphitstift senkrecht zur Fase des Ventils in ungefähr gleichem Abstand voneinander überprüft werden. Das Ventil wird nun mit einem Druck und einer ¼ Umdrehung leicht in den Sitz gedrückt. Es ist notwendig, dass alle Markierungen gelöscht werden, wenn dies nicht geschieht, erfordert das Schleifen der Ventile ebenfalls einen zweiten Vorgang.

Im Falle einer sofortigen Notwendigkeit, den Motor zu reparieren, können Sie dies selbst tun, geleitet von einigen Handbüchern oder Anweisungen.

Reparaturarbeiten mit einem KamAZ-Motor bestehen aus vielen Verfahren und Tricks, die dazu beitragen, die Lebensdauer Ihres Autos zu verlängern. Unten werden vorgestellt.

Wenn der Motor ausfällt, können Sie viel tun, um seine Fehlfunktionen zu beheben. Die Hauptsache ist, zuerst herauszufinden, was der Grund dafür ist.

Dabei hilft das rechtzeitige Erkennen von Störungen des Lkw-Motors sowie die Kenntnis der Ursachen für konkrete Anzeichen von Schäden an Teilen.

Im Falle einer bestimmten Fehlfunktion des KamAZ-Motors ist es möglich, das Gerät unabhängig mit allen erforderlichen Wartungsarbeiten zu versorgen.

Wir tauschen die Zylinderkopfdichtungen aus, wenn an der Verbindung zwischen Zylinderkopf und Zylinderblock ein Kühlmittel- und Ölleck auftritt.

Dazu benötigen wir ein Werkzeug: Schlüssel 8x10, 12x13, 17x19, 22x24, 27x30, Wechselköpfe für 13, 14, 17, 19 mm, Knauf, Knaufklinge, Schraubendreher, Meißel, Hammer, a Flachschaber, Wagenheber, Ständer, Schüsseln für Kraftstoff, Öl und Kühlmittel, Drehmomentschlüssel.

Zuerst trennen wir die Stromkabel von den Batterien.

Wir lassen das Kühlmittel ab.

Wir lösen die Schrauben und entfernen die Abdeckung der Frontklappe des Kupplungsgehäuses.

Heben Sie die Fahrzeugfront an und legen Sie die Stütze unter den ersten Rahmenquerträger.

Schrauben Sie die Entwässerungsleitung (Rücklaufleitung) mit einem 14er Kopf und einem Schraubenschlüssel ab, Bild 1.

Wir schrauben die Hochdruckrohre von den Motorinjektoren ab.

Wir schrauben die Hochdruckrohre von der Einspritzpumpe ab, Bild 3.

Wir lösen das Anziehen der Auspuffkrümmer-Befestigungsschrauben (Abb. 4).

Entfernen Sie die Ansaugkrümmer.

Lösen Sie die Schrauben mit einem 13er Kopf und trennen Sie den Flansch des Thermostatkastens.

Wenn das Ventil nicht genau am Sitz anliegt, bilden sich in einigen Bereichen des Ventils und des Sitzes Lücken. In diesem Fall treten Gase unter Druck und mit hoher Geschwindigkeit in die gebildeten Schlitze ein, daher sind die Fasen an dieser Stelle einer starken Korrosion ausgesetzt und die Haftung des Ventils am Sitz verschlechtert sich. An der Oberfläche der Ventilfase sammeln sich Verbrennungsprodukte an, wodurch die Dichtigkeit der Verbindung gebrochen wird.

Bei erhöhtem Ölverbrauch und bei der nächsten Reparatur der Zylinderköpfe tauschen wir die Ventilschaftabdichtungen aus.

Ventile ausbauen und läppen

Den Zylinderkopf montieren wir auf der Werkbank oder auf der Basis des I801.06.000 Abziehers, falls vorhanden. Wenn kein Abzieher wie auf dem Bild (Abb. 1) vorhanden ist, können Sie einen Abzieher für VAZ-Fahrzeuge verwenden (Abb. 2).

Schlagen Sie vor dem Zusammendrücken der Federn mit einem Hammer auf die Federteller, um das Lösen der Sicherungskracher zu erleichtern. Wir drücken die Ventilfedern zusammen, bis die Cracker vollständig aus dem Buchsenkegel kommen und entfernen die Cracker.

Entfernen Sie die Hülse 5 (Abb. 3), die Platte 7, die Federn 10 und 11, die Unterlegscheibe 13 und nehmen Sie das Ventil heraus.

Entfernen Sie mit einer Zange (Abb. 4) die Ventilschaftdichtungen.

Wir reinigen Ventil und Ventilsitze von Kohleablagerungen und reinigen die restlichen Teile in Dieselkraftstoff.

Die Neigungswinkel der Arbeitsfasen sollten innerhalb der Grenzen des Sattels = 44˚45 ′ liegen; am Ventil 45˚30 '. Diese Winkel werden beim Wiederherstellen von Zylinderkopf und Ventil vor dem Läppen eingestellt.

Wir setzen eine vorgewählte Feder auf den Ventilschaft (Abb. 5) und führen das Ventil von der Seite des Brennraums in die Führungshülse ein, wobei der Ventilschaft mit einer Schicht Graphitfett geschmiert wird. Das Graphitfett verhindert das Eindringen von Schleifmittel aus der Läpppaste in die Führungsbohrungen und erleichtert das Drehen des Ventils beim Läppen.

Wir setzen auf den Ventilschaft eine Vorrichtung zum Schleifen der Ventile (oder mit einiger Festigkeit einen Gummischlauch, um das Ventil mit einem Wendebohrer zu verbinden).

Tragen Sie eine gleichmäßig dünne Schicht Läpppaste auf die Arbeitsfläche der Ventilfase auf.

Durch Einschalten des Bohrers mit minimaler Drehzahl (im Rückwärtsmodus) oder Drehen des Geräts (bei manuellem Läppen) abwechselnd in beide Richtungen um eine halbe Umdrehung, schleifen wir das Ventil, drücken es regelmäßig gegen den Sattel und schwächen dann die Druckkraft.

Wir schleifen weiter, bis an den Fasen der Ventile und Sitze ein gleichmäßiges mattes Band mit einer Breite von mindestens 1,5 mm erscheint.

Wir waschen die Ventilsitze und Ventile in Dieselkraftstoff, blasen sie mit Druckluft aus und prüfen die Läppqualität. Um die Läppqualität zu prüfen, mit einem weichen Bleistift sechs bis acht Striche in gleichem Abstand über die Ventilfase auftragen, das Ventil in den Sitz einführen und mit festem Druck eine Vierteldrehung drehen. Wenn alle Leitungen verschlissen sind, ist das Ventil gut verschlissen.

Zylinderkopfbaugruppe

Wir setzen die Ventile in die Führungsbuchsen ein und schmieren sie mit Motoröl. Unterlegscheiben 13 einbauen (Abb. 3).

Drücken Sie mit dem Werkzeug (Abb. 6) die Ventilschaftdichtungen ein.

Wir montieren die Federn, Federteller und setzen beim Zusammendrücken der Federn die Schließkeile ein.

Nach dem Einbau der Cracker und dem Ausbau des Ventilfederspanners einige leichte Hammerschläge auf das Ende des Ventilschafts geben, damit die Cracker garantiert in der Nut im Schaft fixiert sind. Wenn die schiefen Cracker ungesichert bleiben, fällt beim Anlassen des Motors das "trockene" Ventil in den Zylinder, was zu einem schweren Motorunfall führt.

Wir prüfen die Dichtheit der Ventile. Wir setzen den Kopf mit den Brennkammern nach oben und gießen etwas Kerosin entlang der Schulter in die Brennkammer. Wenn innerhalb von 3 Minuten kein Kerosin in den Kopfkanal sickert, wird das Ventil verschlossen. Wenn Kerosin austritt, klopfen wir leicht mit einem Gummihammer auf das Ende des Ventils. Bleibt die Leckage bestehen, reiben wir die Ventile erneut.

Die rechtzeitige Vorbeugung ist ein sicherer Weg, um Pannen zu vermeiden. Daher werden Wartungs- und Reparaturarbeiten für einen Lkw vom Typ KamAZ streng nach dem auf der Grundlage der Werksempfehlungen erstellten Zeitplan durchgeführt. Die vom Hersteller festgelegte Anfangsbetriebsdauer des neuen KAMAZ beträgt tausend Kilometer. Während dieser Phase ist es wichtig, die Geschwindigkeitsbegrenzung (nicht mehr als fünfzig Kilometer / Stunde) einzuhalten und eine übermäßige Belastung des LKWs (nicht mehr als 75% der Norm) zu vermeiden.

Jede Konfiguration eines neuen KAMAZ wird von der erforderlichen Dokumentation begleitet, die ein Handbuch für seine Reparatur umfasst.

Um größere Pannen zu vermeiden, werden planmäßige Autoreparaturen durchgeführt. Eine der wichtigsten vorbeugenden Maßnahmen ist der regelmäßige Austausch aller Fahrzeugflüssigkeiten (Kühlmittel, Schmiermittel und Bremse) in Systemen, die gemäß den Normen und Anforderungen des Herstellers ausgewählt wurden. Das Auftreten von Undichtigkeiten im Kühlsystem, die Verletzung der Unversehrtheit der Ventile und Tankdichtungen sind Störungen, die der Fahrer sofort beseitigen muss.

Verzögerungen bei Reparaturen können Kavitationsschäden in der Struktur des Aggregats und der Pumpe verursachen, die sich negativ auf den Betrieb des gesamten Fahrzeugs auswirken.

Bei einer Signalmeldung eines Druckabfalls im Schmiersystem ist eine dringende Reparatur des KAMAZ-Motors durch eigene Kräfte des Fahrers erforderlich. Eine weitere Bewegung des Lastkraftwagens bei einer solchen Panne ist unerwünscht.

Der Betrieb eines Fahrzeugs mit Verletzung der Dichtheit des Ansaugtrakts des Verbrennungsmotorsystems kann zu einem vorzeitigen Verschleiß des Automotors führen.

Um Risse in den Zylinderkopfhalterungen zu vermeiden, müssen die Schraubenlöcher zuverlässig isoliert werden, um das Eindringen von Flüssigkeit und Verunreinigungen in das Innere zu verhindern. Auch beim Austausch der Zylinderköpfe der Brennkraftmaschine sind die beschriebenen Manipulationen zu empfehlen.

Bestimmte Reparaturen erfordern Schweißen. Ein wichtiger Punkt bei ihrer Umsetzung ist das Abklemmen der Batterie. Gleichzeitig wird der positive Kontakt vom Generator entfernt. In diesem Fall sollte der Erdungsdraht des Schweißgeräts in geringem Abstand von der Schweißnaht angeschlossen werden.

Durch die regelmäßige Wartung des Fahrzeugs und seine vorbeugende Inspektion können Sie das Problem der Pannen, die unterwegs auftreten, und die Notwendigkeit, diese zu beseitigen, vergessen. Es wird empfohlen, vor jeder Fahrt die Hauptteile von KAMAZ sowie den Stand aller Arbeitsflüssigkeiten in seinen Systemen zu überprüfen.

Der Fahrer führt selbstständig die folgenden Aktionen aus:

- überprüft die Unversehrtheit der Räder und den Reifendruck;

- überprüft die Funktion des Lenksystemantriebs;

- testet das Ansprechverhalten der Bremsanlage.

Es wird empfohlen, mindestens zweimal im Kalenderjahr planmäßige technische Inspektionen von KAMAZ in einem Autoservice durchzuführen. Die Saisonalität solcher Ereignisse ist auf die Vorbereitung des Lkw für den Einsatz im Sommer und Winter zurückzuführen.

Unter ordnungsgemäßen Betriebsbedingungen des Fahrzeugs sind Reparaturarbeiten viel seltener erforderlich. Für unerwartet auftretende Situationen im Straßenverkehr gibt es konkrete Empfehlungen an den Fahrer:

- Wird ein Kühlmittelleck im System festgestellt, kann Wasser nachgefüllt werden. Diese Maßnahme gehört zur Kategorie der erzwungenen Maßnahmen, die es dem Fahrer ermöglichen, an den Ort zu gelangen, an dem eine vollständige Reparatur durchgeführt wird;

- Beim Abschleppen eines Lkw mit ausgefallenem Motor ist es zwingend erforderlich, die Gelenkwelle auszubauen. Die Nichtbeachtung dieser Anforderung führt zu einem Verschleiß der Lager der Zahnräder der Sekundärwelle im Getriebe, was anschließend eine frühzeitige Reparatur des Getriebes erfordert;

- Wenn das Auto längere Zeit auf einer mit flüssigem Schlamm gefüllten Straße fährt, wird empfohlen, die Kühleroberfläche von Zeit zu Zeit unter starkem Wasserdruck abzuspülen. Dazu müssen Sie die KAMAZ-Kabine anheben und die Manipulation vorsichtig durchführen, ohne dass Wasser auf den Generator gelangt. Regelmäßiges Spülen verhindert auf absehbare Zeit Reparaturarbeiten am Kühler.

42 Poster, die bei der Reparatur eines KAMAZ mit eigenen Händen sicherlich nützlich sein werden

KAMAZ 5320 und Ural-4320 Fahrzeuge. Lernprogramm.

Für Kadetten von Fach- und Berufsfachschulen, Fahrer und Arbeiter von Verkehrsbetrieben.

Wartung und Reparatur von KAMAZ . in Eigenregie

Reparatur- und Wartungshandbuch

DIY KAMAZ Autoreparatur

| Video (zum Abspielen anklicken). |