Im Detail: Selbstreparatur von Hydraulikpumpen von einem echten Meister für die Website my.housecope.com.

Bei Problemen mit dieser speziellen Technik ist häufig eine Reparatur von Hydraulikpumpen erforderlich. Oft erfordert eine solche Situation nicht das Eingreifen qualifizierter Spezialisten, und wenn Sie ein wenig sicheres Wissen haben, können Sie es mit Ihren eigenen Händen beheben.

Es wird empfohlen, sich mit den häufigsten Fehlfunktionen und Möglichkeiten zu ihrer Beseitigung aus dem Artikel vertraut zu machen.

Der Betrieb jeder Hydraulikpumpe basiert auf dem Prinzip des Ansaugens und Abgebens von Flüssigkeit.

Hauptstrukturelemente:

Zwischen ihnen bewegt sich eine Flüssigkeit, die beim Füllen der Druckkammer beginnt, auf den Kolben zu drücken, diesen zu verschieben und dem Arbeitswerkzeug eine Bewegung zu verleihen.

Grundlegende Betriebsparameter aller Arten von Hydraulikpumpen:

- Motordrehzahl, gemessen in U/min.

- Arbeitsdruck im Zylinder, in bar.

- Das Volumen des Arbeitsmediums in cm³ / U oder die von der Pumpe während einer Umdrehung der Motorwelle verdrängte Flüssigkeitsmenge.

Die wichtigsten Gerätetypen:

- Manuelle hydraulische Hydraulikpumpe... Dies ist die einfachste Einheit, die nach dem Prinzip der Flüssigkeitsverdrängung arbeitet.

Beim Drücken des Griffs bewegt sich der Kolben nach oben, wodurch eine Saugkraft entsteht und durch das KO2-Ventil gelangt Flüssigkeit in die Kammer, die beim Anheben des Griffs verdrängt wird.

Die Vorteile solcher Einheiten:

- geringe Leistung im Vergleich zu Antriebseinheiten.

- Radialkolben. Sie können einen Druck bis 100 bar entwickeln, haben eine lange Betriebsdauer. Es gibt zwei Arten von Radialkolbenpumpen:

- rotierend. Bei solchen Geräten ist die Kolbengruppe im Rotor angeordnet, durch seine Drehung macht der Kolben hin- und hergehende Bewegungen, wobei er abwechselnd die Löcher zum Ablassen der Flüssigkeit durch die Spulen verbindet;

| Video (zum Abspielen anklicken). |

Rotationsradialkolbenpumpengerät

- mit Exzenterwelle. Der Unterschied besteht in der Anordnung der Kolbengruppe im Stator; solche Pumpen verteilen Flüssigkeit durch die Ventile.

- hohe Zuverlässigkeit;

- es wird mit Hochdruck gearbeitet, was die Produktivität steigert;

- erzeugt einen minimalen Geräuschpegel während des Betriebs.

- hohe Pulsationsrate bei Flüssigkeitszufuhr:

- große Masse.

- Axialkolben. Dies ist die häufigste Art von Ausrüstung.

Je nach Lage der Drehachse des Motors kann Folgendes vorliegen:

Die Vorteile solcher Pumpen:

- hohe Effizienz;

- Hochleistung.

- hoher Preis.

- Zahnradpumpen beziehen sich auf rotierende Geräte... Der hydraulische Teil der Struktur besteht aus zwei rotierenden Zahnrädern, deren Zähne beim Kontakt Flüssigkeit aus dem Zylinder verdrängen. Zahnradpumpen können sein:

- mit externem Getriebe;

- mit Innenverzahnung, bei der sich die Zahnräder innerhalb des Gehäuses befinden.

Das Foto zeigt die Arten von Zahnradpumpen.

Getriebe werden in Anlagen eingesetzt, in denen der Betriebsdruck 20 MPa nicht überschreitet. Sie werden am häufigsten in Land- und Baumaschinen, Schmiersystemen und Mobilhydraulik eingesetzt.

- Einfache Konstruktion.

- Kleine Größe.

- Leicht.

- Niedriger Wirkungsgrad, bis zu 85 %.

- Kleine Wendungen.

- Kurze Lebensdauer.

Hinweis: Um die Lebensdauer der Hydraulikpumpe zu erhöhen, ist es unbedingt erforderlich, die Anforderungen der Betriebsanleitung genau zu befolgen.

Fast alle Störungen, die während des Betriebs von Hydraulikpumpen auftreten, sind das Ergebnis von Faktoren wie:

- Nichteinhaltung der Regeln der Geräteverwaltung und Vernachlässigung während der Wartung:

- vorzeitiger Austausch von Öl und Filtern;

- Beseitigung von Undichtigkeiten im Hydrauliksystem.

- Fehler bei der Auswahl von Hydraulikflüssigkeit oder Öl.

- Die Verwendung von Zubehör, das nicht der Betriebsart der Pumpe entspricht.

- Falsches Hardware-Setup.

Die Tabelle enthält eine Liste der häufigsten Störungen und deren Behebung:

Spiel in der Steuerstange.

Die Lagersitzstifte sind gebrochen.

Der Kanal zwischen Steuerschieber und Kolben ist verschmutzt.

Festfressen an der Oberfläche des Kolbens behindert seine reibungslose Bewegung

Hydraulikpumpe prüfen und ggf. reparieren

Der Widerstand der Hydraulikleitung zwischen den Fernbedienungselementen der Druckwaage und dem Bedienfeld hat sich erhöht.

Niedriger Steuerdruck

Passen Sie den Gerätesteuerdruck an

Das Keilwellenprofil der Antriebswelle ist abgenutzt.

Kolbenschuhe oder Kolben selbst sind verschlissen oder beschädigt

Lager zu stark abgenutzt

Druckwaage falsch ausgerichtet.

Die Spule des Steuermechanismus ist gebrochen.

Die Steuerschieberfedern sind beschädigt oder gebrochen.

An der Spule oder Bohrung hat sich ein Fresser gebildet.

Die Federn des Steuerzylinders sind beschädigt oder gebrochen.

Funktionsstörungen von Elementen im Kreislauf der Ferndruckwaage

Das minimale Arbeitsvolumen des Gerätes ist zu hoch eingestellt.

Die Stützflächen des Hydropumpenträgers und der Sattel der Stützlager sind abgenutzt oder beschädigt

Hydraulikpumpe prüfen und ggf. reparieren

Der Kanal vom Ausgangskanal zum Steuerschieber ist verschmutzt

Es befindet sich ein geringer Gehalt an Arbeitszusammensetzung im Tank.

Unterdruck am Eingang der Hydraulikpumpe.

Verschlissene oder beschädigte Schnittstellen zwischen Zylinderblock und Verteiler.

Schlechte Wärmetauscherkühlung. Überprüfen Sie den Wärmetauscher, spülen und reinigen Sie die Kühlflächen.

Hydraulikmotoren sind teure Produkte, daher wird der Hydraulikmotor durch korrekten Betrieb und rechtzeitige Beseitigung kleinerer Verstöße in den ersten Betriebsstunden gerettet, ohne ihn in einen kritischen Zustand zu bringen.

Trotzdem kann es beim Betrieb des Gerätes zu Störungen kommen, die zu Reparatur eines Hydraulikmotors.

Nachfolgend sind die häufigsten Störungen aufgeführt Reparatur des Hydromotors, Möglichkeiten, sie zu erkennen und zu beheben.

Fehlertyp:

A) Niedrige Rotationsgeschwindigkeit des Antriebsmechanismus.

Möglicher Grund:

- Verschleiß von Teilen der Verteilereinheit des Hydromotors, Teilen der Kolbengruppe oder Zerstörung der Dichtung;

- Riefenbildung an der Oberfläche von Teilen, die an der Drehmomentübertragung beteiligt sind;

- Erhöhter Druck in der Ablaufleitung.

Fehlerbehebungsmethoden:

- 1. UND 2. Fühlen Sie die Motorkörpertemperatur im Vergleich zur Normaltemperatur und prüfen Sie den Flüssigkeitsdurchfluss in der Abflussleitung (Leckage am Motorkörper). Wenn merkliche Abweichungen vom üblichen Zustand festgestellt werden, den Hydraulikmotor zerlegen und den Zustand der Teile visuell überprüfen, sowie die Abmessungen der Teile der Verteilereinheit und der Kolbengruppe ändern, die Unversehrtheit der Dichtungen überprüfen. Gegebenenfalls den Hydromotor ersetzen oder nur die Dichtungen ersetzen.

- 3. Ändern Sie den Druck in der Ablaufleitung. Bei Drucküberschreitung Ablassleitung demontieren, auf Durchlässigkeit prüfen, Ursache für erhöhten Widerstand suchen.

Fehlertyp:

B) Ungleichmäßige Drehung der Motorwelle bei niedrigen Drehzahlen.

Möglicher Grund:

- Erhöhter Verschleiß von Teilen der Verteilereinheit, Kolbengruppe oder Zerstörung von Dichtungen;

- Riefenbildung an der Oberfläche von Exzenterwelle und Pleuel bei Eintaktmotoren oder an Teilen der Kolbengruppe, die bei Mehrtaktmotoren an der Drehmomentübertragung beteiligt sind.

Fehlerbehebungsmethoden:

1.und 2. Überprüfen Sie die Durchflussmenge in der Ablaufleitung.Wenn eine sichtbare Strömungswelligkeit festgestellt wird, den Motor zerlegen und die Teile der Verteilereinheit, den Wellenexzenter und Teile der Kolbengruppe des Motors überprüfen. Tauschen Sie ggf. den Motor oder nur die Dichtungen aus.

Fehlertyp:

C) Fehlende Drehung der Welle des Hydromotors.

Möglicher Grund:

- Verstöße in der Versorgungsflüssigkeitsleitung zum Hydromotor;

- Zerstörung von Teilen der Hydromotor-Verteilereinheit.

Fehlerbehebungsmethoden:

- Messen Sie den Druck am Eingang des Hydromotors. Wenn ein merklicher Druckabfall festgestellt wird, überprüfen Sie den Zustand der Pumpe und anderer Elemente des Hydrauliksystems sowie die Unversehrtheit der Druckleitung. Beseitigen Sie die Ursache des Druckabfalls.

- Überprüfen Sie die Durchflussmenge in der Ablaufleitung. Bei großen Undichtigkeiten den Hydraulikmotor ersetzen.

Fehlertyp:

Möglicher Grund:

- Schwächung der Befestigungselemente von Rohrleitungen;

- Wellenzapfen- oder Manschettenverschleiß sowie erhöhter Druck im Motorgehäuse;

- Zerstörung von Dichtungen oder Risse in Karosserieteilen.

Fehlerbehebungsmethoden:

- 1. Bestimmen Sie den Ort des Lecks visuell. Überprüfen Sie die Befestigung der Rohrleitungselemente.

- 2. Ermitteln Sie die Durchflussmenge in der Ablaufleitung oder den Druck im Motorgehäuse. Wenn der Druck mehr als 0,5 kg / cm 2 beträgt, den Hydromotor demontieren und die Ursache für den erhöhten Druck feststellen.

- 3. Dichtungen oder Hydraulikmotor ersetzen.

Fehlertyp:

E) Erhöhtes Geräusch mechanischen Ursprungs.

Möglicher Grund:

- Zu großes Spiel im Knickgelenk von Kolben und Pleuel bei Einweg-Hydraulikmotoren oder Zerstörung von Teilen der Kolbengruppe.

- Verschleiß von Wellenlagern, deren Zerstörung oder Ausfall von Lagern in der Kolbengruppe von Mehrwege-Hydraulikmotoren.

- Unzureichender Druck in der Rücklaufleitung bei Mehrwegemotoren.

Fehlerbehebungsmethoden:

- 1.und 2. Hören Sie mit dem Hörrohr auf den Betrieb des Hydraulikmotors und stoppen Sie den Motor, wenn Schläge und Stöße festgestellt werden, und zerlegen Sie ihn, um die Teile zu überprüfen. Lager erneuern, ansonsten Motor erneuern.

- 3. Messen Sie den Druck in der Ablassleitung des Hydromotors. Wenn der Druck unter dem Normalwert liegt, überprüfen Sie die Unversehrtheit der Rohrleitung und ersetzen Sie sie gegebenenfalls, stellen Sie andere Gründe für den Druckabfall fest.

In der ersten Reparaturphase wird eine Gerätediagnose durchgeführt, die festgestellten Störungen und die Gründe für ihr Auftreten bewertet. Beseitigungsmöglichkeiten, Risiken und Kosten werden identifiziert. Nach Vereinbarung von Preis, Konditionen und Arbeitsarten mit dem Kunden werden Reparatur- und technische Arbeiten durchgeführt:

- Die Fehlersuche an Produkten umfasst die Demontage, die Ermittlung der Fehlerursachen, die Reinigung von Teilen;

- Austausch von Komponenten: Pumpenaggregat, Wiege, Drehteller, Lager ...;

- Austausch verschlissener Teile und Baugruppen: Verteiler, Buchsen, Regler, Welle, Dichtungen, Gummidichtungen;

- Beseitigung von Schmutz, Abnutzung und deren Spuren;

- Wiederherstellung der Dichtheit der Verschlusselemente;

- Einstellventilregler;

Die Montage erfolgt mit den notwendigen Materialien und Geräten zum zuverlässigen Abdichten, Schleifen von Aggregaten und Teilen. Weitere Tests werden mit einem spezialisierten Stativ durchgeführt. Die technischen Indikatoren werden auf Übereinstimmung überprüft, die restaurierten Aggregate werden gepumpt.

Basierend auf den Ergebnissen der Überprüfung kann eine weitere Verfeinerung erfolgen oder ein Bericht erstellt werden, der dem Kunden zusammen mit der reparierten Hydraulikpumpe zur Verfügung gestellt wird.

Unser Vorteil ist die Möglichkeit, alle importierten Hydraulikpumpen zu reparieren: Radial- und Axialkolben, Getriebe, Gerotor, Hand- und Flügel. Alle Arbeiten werden vor Ort ausgeführt, was deutlich Zeit und Geld sparen kann.

Wir können die Reparatur von Hydraulikpumpen verschiedener Marken in Auftrag geben: Caterpillar, DAEWOO, Denison Hydraulics, EATON, Hitachi, Kawasaki, KAYABA, Komatsu, Linde, NACHI, Parker, Rexroth Bosch, Sauer Danfoss, TOSHIBA, VICKERS usw.

Bei Problemen mit dieser speziellen Technik ist häufig eine Reparatur von Hydraulikpumpen erforderlich. Oft erfordert eine solche Situation nicht das Eingreifen qualifizierter Spezialisten, und wenn Sie ein wenig sicheres Wissen haben, können Sie es mit Ihren eigenen Händen beheben.

Es wird empfohlen, sich mit den häufigsten Fehlfunktionen und Möglichkeiten zu ihrer Beseitigung aus dem Artikel vertraut zu machen.

Der Betrieb jeder Hydraulikpumpe basiert auf dem Prinzip des Ansaugens und Abgebens von Flüssigkeit.

Hauptstrukturelemente:

Zwischen ihnen bewegt sich eine Flüssigkeit, die beim Füllen der Druckkammer beginnt, auf den Kolben zu drücken, diesen zu verschieben und dem Arbeitswerkzeug eine Bewegung zu verleihen.

Grundlegende Betriebsparameter aller Arten von Hydraulikpumpen:

- Motordrehzahl, gemessen in U/min.

- Arbeitsdruck im Zylinder, in bar.

- Das Volumen des Arbeitsmediums in cm³ / U oder die von der Pumpe während einer Umdrehung der Motorwelle verdrängte Flüssigkeitsmenge.

Die wichtigsten Gerätetypen:

- Manuelle hydraulische Hydraulikpumpe ... Dies ist die einfachste Einheit, die nach dem Prinzip der Flüssigkeitsverdrängung arbeitet.

Beim Drücken des Griffs bewegt sich der Kolben nach oben, wodurch eine Saugkraft entsteht und durch das KO2-Ventil gelangt Flüssigkeit in die Kammer, die beim Anheben des Griffs verdrängt wird.

Die Vorteile solcher Einheiten:

- relative Einfachheit des Designs, was die Reparatur bei Bedarf erleichtert;

- Verlässlichkeit;

- niedriger Preis.

- geringe Leistung im Vergleich zu Antriebseinheiten.

- Radialkolben. Sie können einen Druck bis 100 bar entwickeln, haben eine lange Betriebsdauer. Es gibt zwei Arten von Radialkolbenpumpen:

- rotierend. Bei solchen Geräten ist die Kolbengruppe im Rotor angeordnet, durch seine Drehung macht der Kolben hin- und hergehende Bewegungen, wobei er abwechselnd die Löcher zum Ablassen der Flüssigkeit durch die Spulen verbindet;

- mit Exzenterwelle. Der Unterschied besteht in der Anordnung der Kolbengruppe im Stator; solche Pumpen verteilen Flüssigkeit durch die Ventile.

- hohe Zuverlässigkeit;

- es wird mit Hochdruck gearbeitet, was die Produktivität steigert;

- erzeugt einen minimalen Geräuschpegel während des Betriebs.

- hohe Pulsationsrate bei Flüssigkeitszufuhr:

- große Masse.

- Axialkolben. Dies ist die häufigste Art von Ausrüstung.

Je nach Lage der Drehachse des Motors kann Folgendes vorliegen:

Die Vorteile solcher Pumpen:

- hohe Effizienz;

- Hochleistung.

- hoher Preis.

- Zahnradpumpen beziehen sich auf rotierende Geräte ... Der hydraulische Teil der Struktur besteht aus zwei rotierenden Zahnrädern, deren Zähne beim Kontakt Flüssigkeit aus dem Zylinder verdrängen. Zahnradpumpen können sein:

- mit externem Getriebe;

- mit Innenverzahnung, bei der sich die Zahnräder innerhalb des Gehäuses befinden.

Das Foto zeigt die Arten von Zahnradpumpen.

Getriebe werden in Anlagen eingesetzt, in denen der Betriebsdruck 20 MPa nicht überschreitet. Sie werden am häufigsten in Land- und Baumaschinen, Schmiersystemen und Mobilhydraulik eingesetzt.

- Einfache Konstruktion.

- Kleine Größe.

- Leicht.

- Niedriger Wirkungsgrad, bis zu 85 %.

- Kleine Wendungen.

- Kurze Lebensdauer.

Hinweis: Um die Lebensdauer der Hydraulikpumpe zu erhöhen, ist es unbedingt erforderlich, die Anforderungen der Betriebsanleitung genau zu befolgen.

Fast alle Störungen, die während des Betriebs von Hydraulikpumpen auftreten, sind das Ergebnis von Faktoren wie:

- Nichteinhaltung der Regeln der Geräteverwaltung und Vernachlässigung während der Wartung:

- vorzeitiger Austausch von Öl und Filtern;

- Beseitigung von Undichtigkeiten im Hydrauliksystem.

- Fehler bei der Auswahl von Hydraulikflüssigkeit oder Öl.

- Die Verwendung von Zubehör, das nicht der Betriebsart der Pumpe entspricht.

- Falsches Hardware-Setup.

Die Tabelle enthält eine Liste der häufigsten Störungen und deren Behebung:

Spiel in der Steuerstange.

Die Lagersitzstifte sind gebrochen.

Der Kanal zwischen Steuerschieber und Kolben ist verschmutzt.

Festfressen an der Oberfläche des Kolbens behindert seine reibungslose Bewegung

Hydraulikpumpe prüfen und ggf. reparieren

Der Widerstand der Hydraulikleitung zwischen den Fernbedienungselementen der Druckwaage und dem Bedienfeld hat sich erhöht.

Niedriger Steuerdruck

Passen Sie den Gerätesteuerdruck an

Das Keilwellenprofil der Antriebswelle ist abgenutzt.

Kolbenschuhe oder Kolben selbst sind verschlissen oder beschädigt

Lager zu stark abgenutzt

Druckwaage falsch ausgerichtet.

Die Spule des Steuermechanismus ist gebrochen.

Die Steuerschieberfedern sind beschädigt oder gebrochen.

An der Spule oder Bohrung hat sich ein Fresser gebildet.

Die Federn des Steuerzylinders sind beschädigt oder gebrochen.

Funktionsstörungen von Elementen im Kreislauf der Ferndruckwaage

Das minimale Arbeitsvolumen des Gerätes ist zu hoch eingestellt.

Die Stützflächen des Hydropumpenträgers und der Sattel der Stützlager sind abgenutzt oder beschädigt

Hydraulikpumpe prüfen und ggf. reparieren

Der Kanal vom Ausgangskanal zum Steuerschieber ist verschmutzt

Es befindet sich ein geringer Gehalt an Arbeitszusammensetzung im Tank.

Unterdruck am Eingang der Hydraulikpumpe.

Verschlissene oder beschädigte Schnittstellen zwischen Zylinderblock und Verteiler.

Schlechte Wärmetauscherkühlung. Überprüfen Sie den Wärmetauscher, spülen und reinigen Sie die Kühlflächen.

Wir sind bereit, Ihnen nicht nur die professionelle Reparatur von Hydromotoren und Hydropumpen anzubieten, sondern auch, was nicht weniger wichtig ist, deren Vordiagnose direkt an der Ausrüstung. Sehr oft ist das Problem der geringen Effizienz des Gerätebetriebs nicht mit dem Betrieb dieser Einheiten verbunden, sondern mit ihrer falschen Einrichtung und Einstellung.

Erfahrene Außendienstmitarbeiter können die Geräte nicht nur vor Ort diagnostizieren und konfigurieren, sondern im Falle einer Störung der Hydromotoren und Pumpen selbst zur Reparatur in einem Service-Center demontieren. Sie sparen nicht nur Geld, sondern auch Zeit.

Die Serviceabteilung der Firma Tradition-K führt Routine- und Überholungsreparaturen an Axialkolben-Hydraulikpumpen und Hydromotoren folgender Typen (Serien) und Hersteller durch:

- Serie 310, 410, 313, 303, hergestellt von PSM-Hydraulics;

- Pumps NP , Hydraulikmotoren MP Produktion Hydrosilan ;

- Pumps K3V, K5V, NV und Hydraulikmotoren M5XM2X Produktion KAWASAKI ;

- Pumps A7V, A8VO A10VO, A11VO und Hydraulikmotoren A2F , A6VM Produktion REXROTH ;

- Pumps HPV Produktion HITACHI ;

- und viele andere weltweit führende Hersteller.

Wir reparieren Hydraulikpumpen und Hydraulikmotoren planetarischer Typ, Radialkolbenmotoren , Flügelzellenpumpen und -motoren, die in Hydrauliksystemen von Maschinen und Mechanismen in verschiedenen Industrien und im Bauwesen verwendet werden.

Während der Reparatur wird eine vollständige Fehleridentifikation des Produkts durchgeführt und ein Kostenvoranschlag erstellt, der die festgestellten Mängel und Störungen beschreibt, Art und Umfang der zur Reparatur des Produkts erforderlichen Arbeiten sowie eine Liste der verwendeten Ersatzteile angibt die Reparatur. Die Reparatur wird von hochqualifizierten Fachkräften mit langjähriger Erfahrung in der Reparatur von hydraulischen Geräten und mit Spezialwerkzeugen durchgeführt.

Abhängig von der Bauart des Hydromotors, der Hydropumpe und dem Verschleißgrad der Einzelteile werden anhand der Ergebnisse der Fehlersuche Reparaturmöglichkeiten angeboten:

- Austausch von Dichtungen;

- Schleifen und Läppen von Arbeitsflächen;

- Austausch von Lagern;

- Austausch von Pumpeinheiten;

- Wiederherstellung von Passungsgrößen für Lager und Wellendichtringe;

- Restaurierung (Herstellung) des Gehäuses;

- Restaurierung oder Austausch des Reglers.

Im Falle einer wirtschaftlichen Unzweckmäßigkeit einer Reparatur bieten wir Ihnen eine große Auswahl an neuen und überholten Hydraulikaggregaten an.

Dank etablierter Kanäle für die Ersatzteilversorgung werden die für die Reparatur benötigten Teile und Baugruppen direkt aus den Werken - Herstellern des zur Reparatur gelieferten Produkts - geliefert.

Nach Abschluss der Reparaturarbeiten werden alle Produkte zu 100 % auf einem speziell ausgestatteten Hydraulikständer getestet. Während der Tests werden die technischen Parameter des Produkts abgelesen und eine Schlussfolgerung über die Durchführung der Reparatur gezogen. Am Ende der Tests wird entschieden, ob eine Weitergabe des Produkts an den Kunden möglich ist oder ob eine Modifikation und ein erneuter Test erforderlich ist.

Nach Abschluss der Reparaturen und Tests wird auf das Produkt eine Garantie von sechs Monaten gewährt.

In der ersten Reparaturphase wird eine Gerätediagnose durchgeführt, die festgestellten Störungen und die Gründe für ihr Auftreten bewertet. Beseitigungsmöglichkeiten, Risiken und Kosten werden identifiziert. Nach Vereinbarung von Preis, Konditionen und Arbeitsarten mit dem Kunden werden Reparatur- und technische Arbeiten durchgeführt:

- Die Fehlersuche an Produkten umfasst die Demontage, die Ermittlung der Fehlerursachen, die Reinigung von Teilen;

- Austausch von Komponenten: Pumpenaggregat, Wiege, Drehteller, Lager ...;

- Austausch verschlissener Teile und Baugruppen: Verteiler, Buchsen, Regler, Welle, Dichtungen, Gummidichtungen;

- Beseitigung von Schmutz, Abnutzung und deren Spuren;

- Wiederherstellung der Dichtheit der Verschlusselemente;

- Einstellventilregler;

Die Montage erfolgt mit den notwendigen Materialien und Geräten zum zuverlässigen Abdichten, Schleifen von Aggregaten und Teilen. Weitere Tests werden mit einem spezialisierten Stativ durchgeführt. Die technischen Indikatoren werden auf Übereinstimmung überprüft, die restaurierten Aggregate werden gepumpt.

Basierend auf den Ergebnissen der Überprüfung kann eine weitere Verfeinerung erfolgen oder ein Bericht erstellt werden, der dem Kunden zusammen mit der reparierten Hydraulikpumpe zur Verfügung gestellt wird.

Unser Vorteil ist die Möglichkeit, alle importierten Hydraulikpumpen zu reparieren: Radial- und Axialkolben, Getriebe, Gerotor, Hand- und Flügel. Alle Arbeiten werden vor Ort ausgeführt, was deutlich Zeit und Geld sparen kann.

Wir können die Reparatur von Hydraulikpumpen verschiedener Marken in Auftrag geben: Caterpillar, DAEWOO, Denison Hydraulics, EATON, Hitachi, Kawasaki, KAYABA, Komatsu, Linde, NACHI, Parker, Rexroth Bosch, Sauer Danfoss, TOSHIBA, VICKERS usw.

Pumpengehäuse und Gehäuse-angrenzende Baugruppen

Geringe Flüssigkeitszufuhr, schwieriger Flüssigkeitsdurchgang, wodurch Arbeitsvorgänge unter Zusatzlast erfolgen

Wir möchten Sie darauf aufmerksam machen, dass bei der Diagnose von Hydrauliksystemen berücksichtigt werden sollte, dass das Hydrauliksystem nicht nur aus einem Hydromotor oder einer Hydraulikpumpe besteht und bei der Diagnose unbedingt auf Hydraulik geachtet werden muss im System verbaute Ventile, Hydraulikzylinder und Hydraulikventile. Da es bei uns nicht ungewöhnlich ist, dass wir Hydraulikpumpen zur Reparatur erhalten, die sich bei der ersten Fehlersuche und Installation am Stand (vor der ersten Panne zur Reparatur) als recht funktionsfähig herausstellen und ihre normale Leistung zeigen, und das Problem war im Hydraulikventil oder im „festgefahrenen“ Ventil ...

Axialkolben-Hydraulikpumpe wird heute sehr häufig in verschiedenen hydraulischen Antrieben eingesetzt. Dies kann durch seine vielen Vorteile gegenüber ähnlichen Analoga erklärt werden. Die Axialkolben-Hydraulikpumpe hat kleinere radiale Abmessungen, Abmessungen, Masse und Trägheitsmomente der rotierenden Massen. Außerdem ist es über diesen Hydromechanismus viel einfacher, Installation und Reparatur durchzuführen. Eine solche Hydraulikpumpe hat die Fähigkeit, mit einer höheren Geschwindigkeit zu arbeiten.

- Zylinderblock mit Kolben (Kolben)

- Schaltgeräte

- Schubscheibe

- Stäbe verbinden

- Antriebswelle

Die Pumpe beginnt während ihres Betriebs, wenn sich die Welle dreht, die Drehung des Zylinderblocks. Bei der geneigten Anordnung der Druckscheibe bzw. des Zylinderblocks führen die Kolben axiale Hin- und Herbewegungen entlang der gesamten Drehachse des Zylinderblocks (außer der Drehachse) aus. In dem Moment, in dem sich die Kolben aus den Zylindern herausbewegen, tritt ein Sog auf, wenn sie einfahren - Ausstoß.

Axialkolben-Hydraulikpumpen haben Arbeitskammern... die als Zylinder wirken, die axial zur Rotorachse angeordnet sind, und die Kolben sind Verdränger.

Alle Hydraulikpumpen in Axialkolbenbauweise werden nach vier allgemein anerkannten, unterschiedlichen Prinzipschaltbildern hergestellt:

Power-Kardanpumpen... Taumelscheibenantriebswelle - Antriebskardan, bei dem es sich um ein Kreuzgelenk mit zwei Freiheitsgraden handelt. Mittels Pleuel können die Kolben mit der Scheibe verbunden werden. Durch diese Anordnung kann das Drehmoment des Antriebsmotors über das Kardangelenk und die Taumelscheibe auf den Zylinderblock übertragen werden.

Pumpen mit Doppelkardanwelle... hier werden die Winkel zwischen der Achse der Zwischenwelle und den Achsen der Abtriebs- und Antriebswelle als gleiche Einheiten genommen und sind gleich 1 = 2 = / 2. Dieses Schema ermöglicht es Ihnen, eine synchrone Drehung der Antriebs- und Abtriebswellen zu erzeugen, während der Kardan vollständig entlastet ist.

Axialkolben-Hydraulikpumpen des kartenlosen Typs... hier ist der gesamte Zylinderblock über Kolbenpleuel und Unterlegscheiben mit der Antriebswelle verbunden. Beachten Sie, dass die Kardanpumpen viel einfacher herzustellen sind, einen kleineren Zylinderblock haben und im Vergleich zu Kardanpumpen zuverlässiger im Betrieb sind.

Taumelscheiben-Kolbenpunktpumpen... Dieses Schema von Hydraulikpumpen ist das einfachste, da keine Kardanwellen und Pleuelstangen vorhanden sind. Damit der Mechanismus jedoch als Hydraulikpumpe arbeiten kann, ist eine Struktur zum erzwungenen Ausfahren der Kolben aus den Zylindern erforderlich, um sie gegen die Stützfläche der Taumelscheibe zu drücken. Dies können beispielsweise Federn sein, die in Zylindern platziert sind.

Rotations-Axialkolbenpumpen und Hydromotoren sind weit verbreitet.

Ihre kinematische Grundlage ist ein Kurbeltrieb, bei dem sich die Zylinder parallel zueinander bewegen und sich die Kolben gleichzeitig mit den Zylindern und gleichzeitig durch die Drehung der Kurbelwelle relativ zu den Zylindern bewegen.

Wie wir bereits gesehen haben, besteht eine Axialkolben-Hydraulikpumpe wie jede andere Komponente einer hydraulischen Ausrüstung aus vielen Einheiten und Teilen. Und der Betrieb des gesamten Systems hängt von der korrekten und gut koordinierten Funktion aller Mechanismen des hydraulischen Apparats ab.

Wir empfehlen daher, den Zustand der Hydraulikpumpe oder des Hydraulikmotors streng zu überwachen.... Studieren Sie nach und nach die technischen Eigenschaften des Geräts und versuchen Sie, verschlissene Teile rechtzeitig zu ersetzen. So sollten Sie beispielsweise keinen Druckabbau zulassen, den Flüssigkeitsstand und den Druck kontrollieren. Wenn die Hydraulikpumpe jedoch immer noch kaputt und außer Betrieb ist, suchen Sie sofort Hilfe und bitten Sie um Reparatur der Hydraulikpumpe.

Reparatur, Diagnose, Restaurierung von Hydraulikpumpen.

Seit vielen Jahren werden Landwirtschafts-, Bau-, Kommunal- und Sondermaschinen verwendet, und es werden die gleiche Anzahl von Hydraulikaggregaten verwendet, die mit ihren technologischen Eigenschaften zu einer Steigerung der Leistung und Stabilität der Maschinen beitragen und für mehr Produktivität und Harmonie sorgen arbeiten.

Unter solchen Hydraulikaggregaten, die am weitesten verbreitet und am effizientesten und am häufigsten verwendet werden, sind Hydraulikpumpen und Hydraulikmotoren. Sie sind Mechanismen, die Fluidenergie durch die Abtriebswelle in mechanische Energie umwandeln können. Die Drehung der Welle lässt dabei die gesamte Maschine arbeiten.

Heutzutage werden Hydraulikpumpen an verschiedenen technischen Geräten und Maschinen eingesetzt, daher produzieren Hersteller viele verschiedene Typen und Typen von Pumpen. Und jeder Typ und Typ sollte ausschließlich für seinen vorgesehenen Zweck, für ein bestimmtes System oder eine bestimmte Aufgabe verwendet werden, für die sie bestimmt sind.

Hydraulikpumpenteile... Wie alle anderen Mechanismen unterliegen sie während ihres Betriebs einem Verschleiß und müssen anschließend ausgetauscht werden. Außerdem sollten die Elemente, die während des Betriebs beschädigt wurden oder einen Defekt erhalten haben, ersetzt werden, dh die Hydraulikpumpe sollte rechtzeitig repariert werden.

Während des Betriebs muss die Hydraulikpumpe nach einiger Zeit auf eventuelle Defekte überprüft und der Zustand der Hydraulikelemente sorgfältig überwacht werden.Es ist auch wichtig, Temperatur, Druck, Dichtheit und Flüssigkeitsstand zu kontrollieren.

Wenn Sie den Zustand Ihres Geräts regelmäßig überwachen... und rechtzeitig vorbeugende Kontrollen durchführen, wird die Hydraulikpumpe lange halten. In Fällen, in denen die Pumpe immer noch ausfällt, ist es erforderlich, die Ursache zu ermitteln und die Hydraulikpumpe zu reparieren.

Merken. Reparaturen von Hydraulikpumpen dürfen nur in Werkstätten mit spezialisierten, modernen Geräten und nur von hochqualifizierten Fachkräften durchgeführt werden. Dementsprechend sollten nur originale und hochwertige Ersatzteile verbaut werden.

Die Reparatur beginnt mit der Diagnose und Ermittlung der Ursache des Problems. In dieser Phase werden die Teile identifiziert, die überholt oder ersetzt werden müssen. Dies kann ein Hydraulikpumpenantrieb, ein Kolben, ein Lager oder eine andere Komponente sein.

Das Gerät der Hydraulikpumpe wird auf einem speziellen Stand gründlich studiert und getestet. Alle Knoten, die ersetzt oder wiederhergestellt werden müssen, werden identifiziert.

Nach Abstimmung der Liste der Restaurierungsarbeiten und zu ersetzenden Teile wird der Preis für die Reparatur der Hydraulikpumpe festgelegt. Nach Absprache der Kosten mit dem Kunden gehen wir direkt zur Reparatur über.

Die Fehlersuche bei Hydraulikpumpen dauert 1 bis 3 Werktage.

Tatsächlich beschränkt sich die Reparatur auf den Austausch defekter Teile oder die Wiederherstellung von Verschleißflächen (Hauptpumpenaggregat, Verteiler, Kolbenblock, Grundplatten).

In unserem Lager gibt es ein breites Sortiment an notwendigen Komponenten für die Reparatur von importierten und einheimischen Hydraulikaggregaten: Wellen, Lager, Ringe, Unterlegscheiben, Buchsen, Kolben, Ventilkästen, Gummiwaren usw. ...

Fehlende Teile können bei Bedarf nachbestellt oder bei Herstellern gekauft werden.

In der letzten Phase der Reparatur wird die Hydraulikpumpe montiert und auf einem Prüfstand überprüft. Bei erfolgreichem Bestehen der Prüfungen (alle Normen und Vorschriften werden eingehalten) wird die geprüfte Hydraulikpumpe an den Kunden versandt.

Axialkolben-Hydraulikpumpe, Hydraulikmotor; Schematische Darstellung; Funktionsprinzip, Zeichnungen, Beschreibung, Eigenschaften.

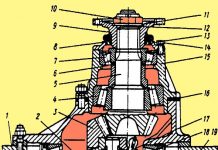

In volumetrischen Hydraulikantrieben sind neben Zahnradgetrieben auch Rotations-Axialkolbenpumpen und Hydromotoren weit verbreitet. Die kinematische Grundlage solcher Hydromaschinen ist ein Kurbeltrieb, bei dem sich die Zylinder parallel zueinander bewegen und die Kolben sich mit den Zylindern und gleichzeitig durch die Drehung der Kurbelwelle relativ zu den Zylindern bewegen . Axialkolben-Hydraulikmaschinen (Abb. 1) werden nach zwei Hauptschemata hergestellt: mit einer Schrägscheibe und mit einem geneigten Zylinderblock.

Eine Hydromaschine mit geneigter Scheibe umfasst einen Zylinderblock, dessen Achse mit der Achse der Antriebswelle 1 zusammenfällt und in einem Winkel a dazu steht die Achse der Scheibe 2, mit der die Kolbenstangen 3 verbunden sind 5' Unten ist ein Diagramm des Betriebs der hydraulischen Maschine im Pumpenmodus. Die Antriebswelle treibt den Zylinderblock an.

Wird das Aggregat um 180° um die Pumpenachse gedreht, führt der Kolben eine translatorische Bewegung aus und drückt die Flüssigkeit aus dem Zylinder. Bei einer weiteren 180° Drehung macht der Kolben einen Saughub. Der Zylinderblock schmiegt sich mit seiner polierten Stirnfläche fest an die sorgfältig bearbeitete Oberfläche des feststehenden Ventils 6 an, in die die halbrunden Nuten 7 eingebracht sind. Eine dieser Nuten ist über Kanäle mit der Saugleitung, die andere mit der Druckleitung verbunden. Im Zylinderblock sind Löcher angebracht, die jeden Zylinder des Blocks mit einem Hydraulikventil verbinden. Wird der Hydromaschine durch die Kanäle unter Druck ein Arbeitsmedium zugeführt, so zwingt es die Kolben durch Einwirkung auf die Kolben zu einer Hin- und Herbewegung und diese wiederum drehen die Scheibe und die ihr zugeordnete Welle Hydraulikmotor funktioniert.

Das Funktionsprinzip eines Axialkolbenpumpen-Hydraulikmotors mit geneigtem Zylinderblock ist wie folgt.Der Zylinderblock 4 mit Kolben 5 und Pleuel 9 ist gegenüber der Antriebsscheibe 2 der Welle 1 um einen bestimmten Winkel geneigt. Der Zylinderblock wird von der Welle über das Kreuzgelenk 8 gedreht. Wenn sich die Welle dreht, beginnen sich die Kolben 5 und die ihnen zugeordneten Pleuel 9 in den Zylindern des Blocks hin- und herzubewegen, der sich mit der Welle dreht. Während einer Umdrehung des Blocks saugt jeder Kolben das Arbeitsfluid an und gibt es ab. Einer der Schlitze 7 im Ventil 6 ist mit der Saugleitung verbunden, der andere mit der Druckleitung. Der Verdrängungsstrom einer Axialkolbenpumpe mit geneigtem Zylinderblock kann durch Änderung des Neigungswinkels der Blockachse relativ zur Wellenachse innerhalb von 25° eingestellt werden. Wenn der Zylinderblock mit der Antriebswelle ausgerichtet ist, bewegen sich die Kolben nicht und die Pumpenverdrängung ist Null.

Der Aufbau eines ungeregelten Axialkolbenpumpen-Hydraulikmotors mit Schrägscheibe ist in Abb. 2.

Im Gehäuse 4 dreht sich zusammen mit der Welle 1 der Zylinderblock 5. Die Kolben 11 stützen sich auf der Taumelscheibe 3 ab und bewegen sich dadurch hin und her. Axiale Druckkräfte werden direkt auf die Karosserieteile übertragen – die vordere Abdeckung 2 über die Aufnahme 14 und die hintere Abdeckung 8 der Karosserie – über die Kolbenschuhe 13 und das Hydraulikventil 7, die hydrostatische Lager sind, die erfolgreich mit hohem Druck arbeiten und Gleitgeschwindigkeit.

Bei dem Axialkolbenpumpen-Hydraulikmotor wird ein stirnseitiges Arbeitsfluidverteilungssystem verwendet, das durch die Stirnseite 6 des Zylinderblocks gebildet wird, auf deren Oberfläche sich die Fenster 9 der Zylinder öffnen, und durch die Stirnseite von das Hydraulikventil 7.

Das Verteilungssystem hat mehrere Funktionen. Es ist ein Axiallager, das die Summe der axialen Druckkräfte aller Zylinder aufnimmt; einen Schalter zum Verbinden der Zylinder mit den Saug- und Auslassleitungen des Arbeitsfluids; eine rotierende Dichtung, die die Saug- und Druckleitungen voneinander und von den umgebenden Hohlräumen trennt. Die das Verteilungssystem bildenden Flächen müssen zueinander zentriert sein, und eine davon (die Oberfläche des Zylinderblocks) muss eine geringe Selbstorientierungsfreiheit für die Bildung einer Schmierschicht haben. Diese Funktionen werden durch eine bewegliche Evolventenverzahnung 12 zwischen dem Zylinderblock und der Welle ausgeführt. Um zu verhindern, dass sich das Gelenk des Verteilersystems unter der Wirkung der Fliehkräfte der Kolben öffnet, ist eine zentrale Klemmung des Blocks durch eine Feder 10 vorgesehen.

Bei einem ungeregelten Axialkolbenpumpen-Hydraulikmotor mit umkehrbarer Strömung und einem geneigten Zylinderblock (Fig. 3) ist die Drehachse des Zylinderblocks 7 zur Drehachse der Welle 1 geneigt die Pleuel 4 sind in die Antriebsscheibe 14 der Welle eingelassen, ebenfalls mit Hilfe von Kugelgelenken 6 in Kolben 13 fixiert.

Wenn sich der Zylinderblock und die Welle um ihre Achsen drehen, bewegen sich die Kolben relativ zu den Zylindern hin und her. Die Welle und der Block drehen sich synchron mit Hilfe von Pleuelstangen, die abwechselnd durch die Position der maximalen Abweichung von der Achse des Kolbens gehen, an dessen Schaft 5 angrenzen und darauf drücken. Dazu werden die Kolbenhemden lang ausgeführt und die Pleuel mit Gehäusezapfen ausgestattet. Der um den zentralen Dorn 8 rotierende Zylinderblock steht in einem Winkel von 30° zur Welle und wird von der Feder 12 an die Nockenwellenscheibe (in der Figur nicht dargestellt) gedrückt, die durch die . gegen den Deckel 9 gedrückt wird gleiche Kraft.

Das Arbeitsfluid wird durch die Fenster 10 und 11 im Deckel 9 zugeführt und abgeführt. Die im oberen Teil des Blocks befindlichen Kolben machen den Saughub des Arbeitsfluids. Gleichzeitig verdrängen die unteren Kolben die Flüssigkeit aus den Zylindern und führen einen Druckhub aus. Lippendichtung 2 in der Frontabdeckung der Hydromaschine verhindert das Austreten von Öl aus dem nicht arbeitenden Hohlraum der Pumpe.

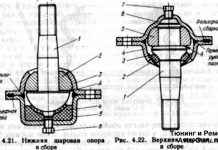

Der Produktivitätsverlust einer Zahnradpumpe bei bestimmten Drücken wird insbesondere durch eine Vergrößerung des Endspiels zwischen den Zahnrädern 1 und 4 und den Stützbuchsen 3 beeinflusst (Abb. 52).Die Leckage durch das Endspiel ist bei gleichem Wert dieses Spiels ungefähr dreimal größer als durch das Radialspiel, da beim Drehen der Zahnräder ein Widerstand gegen den Ölfluss entlang des Radialspiels zwischen den Vorsprüngen der Zähne und der Bohrung in der entsteht Gehäuse; außerdem ist der Weg der Ölbewegung entlang der radialen Abstände vom Auslasshohlraum zum Ansaughohlraum viel größer als entlang der Endabstände. Gleichzeitig fördert die Drehung der Zahnräder die Ölleckage durch die Endspiele in deren Drehrichtung.

Daher sind größere Endspiele der Hauptgrund für die verringerte Pumpenleistung und den Öldruck.

Bei der Demontage der Pumpe nach längerem Betrieb findet sich in der Regel im Bereich der Zahnräder 1 und 4 über die gesamte Fläche der Rollen 2 und 8 und der Stützbuchsen 3 ein Verschleiß des Gehäuses 5. Pumpenflansche 9 und 10 sind praktisch nicht vorhanden Verschleiß unterliegen. Besonders die sich berührenden Enden der Zahnräder und Lagerbuchsen sind verschlissen, an deren Oberflächen sich ringförmige Riefen, Wellungen etc. bilden.

Reis. 52. Zahnradpumpe

Die Überholung der Pumpe im Zusammenhang mit der Restaurierung des Gehäuses und dem Austausch von Zahnrädern sollte nur in gut organisierten Reparatureinrichtungen durchgeführt werden. Aber auch in diesem Fall stellen sie bei Reparaturen in der Regel nicht die verschlissene Innenfläche des Gehäuses wieder her, da das Radialspiel auf der Seite der Druckbohrung nach dem Austausch verschlissener Zahnräder und Lager fast gleich dem Spiel der neuen Pumpe ist , und das durch die Pumpe an der Seite des Ansauglochs vergrößerte Spiel wird den normalen Betrieb der Pumpe nicht wesentlich beeinträchtigen.

Die Reparatur von Pumpenzahnrädern hängt von der Art ihres Verschleißes ab. Der Verschleiß der Enden der Zähne wird durch Schleifen beseitigt, wobei die Parallelität der Ebenen der Enden und ihre Rechtwinkligkeit zur Achse des Zahnrads innerhalb von 0,015 mm beobachtet werden. Zahnräder mit verschlissenem Zahnprofil werden durch neue ersetzt.

Normalerweise bestehen Zahnräder aus 45-Stahl oder 40X-Stahl, der durch Erhitzen mit hochfrequenten Strömen gehärtet wird. Neu hergestellte oder restaurierte Zahnräder müssen die folgenden technischen Bedingungen erfüllen: Planlauf der Zahnräder - nicht mehr als 0,01 mm; Nichtparallelität der Enden - nicht mehr als 0,015 mm; unrundheit der Außenfläche relativ zum Loch - 0,015-0,02 mm; Konizität und Ovalität entlang der Außenfläche - nicht mehr als 0,02 mm.

In den Lagersitzen verschlissene Getriebewellen werden durch neue ersetzt, seltener restauriert. Die Rollen sind aus Stahl 20X, 1,2 mm tief einzementiert und auf eine Härte von HRC 60-62 gehärtet. Die Walzenhälse, die Abrollflächen der Nadeln, werden sorgfältig geschliffen und auf Ra = 0,10 µm aufgeraut.

Die Stützrollen der Nadellager werden überholt oder durch neue ersetzt. Bei der Restaurierung von Stützbuchsen werden deren verschlissene Enden geschliffen, um Verschleißspuren zu beseitigen. Nach dem Schleifen der Enden müssen die Rillen für den Öldurchgang zwischen den Zähnen wiederhergestellt werden. Die Bohrungen der Stützbuchsen werden unter Berücksichtigung des Zapfendurchmessers der überholten oder ausgetauschten Rolle auf den für den Einbau des nächstgelegenen Standard-Nadellagers erforderlichen Durchmesser geschliffen.

Um den normalen Betrieb der Pumpenräder zu gewährleisten, werden die Stützhülsen paarweise in einer Größe geschliffen, wobei die Parallelität der Enden innerhalb von 0,01 mm liegen sollte. Das Schlagen der äußeren zylindrischen Oberfläche der Hülse relativ zur Achse ihres Lochs darf bis zu 0,01 mm betragen, und das Schlagen der Enden relativ zur Achse des Lochs beim größten Durchmesser sollte nicht mehr als 0,01 mm betragen. Die Einhaltung dieser Bedingungen garantiert, dass die Zahnräder bei geringem Endspiel nicht eingeklemmt werden.

Nach Restaurierung oder Austausch von Zahnrädern und Lagerbuchsen wird deren Gesamtbreite bestimmt. Unter Berücksichtigung dieser Größe wird ein Ende des Gehäuses so geschliffen, dass die Länge der Bohrung im Gehäuse (Größe A, Abb. 52) 0,06 - 0,08 mm größer ist als die Gesamtbreite des Getriebes und zwei Stützhülsen .Beim Schleifen des Körpers muss die Nichtparallelität seiner Enden im Bereich von 0,01-0,02 mm gewährleistet sein. Die Gleichmäßigkeit und Größe des vorgesehenen Endspiels zwischen den Zahnrädern und den Buchsenenden ist das Hauptkriterium für die Qualität der Pumpenreparatur. In einigen Fällen kann das erforderliche Endspiel mit Folienabstandshaltern bereitgestellt werden, die zwischen den Enden des Körpers und den Flanschen installiert werden. Diese Einstellmethode ist jedoch nicht zuverlässig genug und wird nur in einigen Fällen vor der nächsten planmäßigen Reparatur empfohlen.

Für den normalen Betrieb der Pumpe ist es erforderlich, dass die Stirnseite des Kragens der Hülse 6 (siehe Abb. 52) vollflächig an die Packungsrolle 7 anschließt. Bei Reparaturen die Packungsrolle bis auf Verschleißspuren plan schleifen werden entfernt. Das Ende des Kragens der Hülse ist ebenfalls geschliffen, wobei die Rechtwinkligkeit des Endes zur Achse des Lochs der Hülse beibehalten wird; Stoßrundlauf sollte 0,01 mm nicht überschreiten.

Vor der Montage sind alle zu reparierenden Teile der Pumpe mit Kerosin zu spülen und mit einer dünnen Schicht Mineralöl zu schmieren, sowie die Nadellager mit Benzin zu spülen und mit Fett zu schmieren. Die Ebenen von Karosserie, Abdeckungen und Buchsen müssen frei von Kerben und Kratzern sein. Die Pumpenmontage muss so erfolgen, dass die abgenutzte Innenfläche des Gehäuses auf der Seite des Saugstutzens liegt, also von der Seite der Antriebswelle aus gesehen links und die Ablaufkanäle auf die Buchsen werden in die gleiche Richtung herausgeführt.

Um Verspannungen und Fluchtungsfehler von Wellen und Zahnrädern zu vermeiden, müssen die Schrauben zur Befestigung der Flansche abwechselnd bis zum Versagen angezogen werden, während die Leichtgängigkeit der Rollen von Hand geprüft wird.

Die reparierte Pumpe wird auf einem speziellen Prüfstand getestet, um die Leistung und den volumetrischen Wirkungsgrad (Wirkungsgrad) zu bestimmen.

| Video (zum Abspielen anklicken). |

Der volumetrische Wirkungsgrad ist das Verhältnis der Pumpenleistung bei einem bestimmten Druck zu ihrer eigenen Produktivität ohne Druck. Es charakterisiert die Qualität der Pumpenreparatur. Je genauer und mit kleineren Spaltmaßen die Fügeteile gefertigt werden, desto weniger innere Leckagen in der Pumpe und desto höher der Wert des volumetrischen Wirkungsgrades.