Im Detail: DIY Reparatur eines Hydraulikhammers von einem echten Meister für die Seite my.housecope.com.

Das einzige, was verhindert, dass der Hammer zu Schrott wird, ist ein guter vorbeugender Wartungsplan, um Ausfallzeiten und Kosten zu reduzieren. Ein vorbeugendes Wartungsprogramm hilft Ihnen, sich um die kleinen Dinge zu kümmern, bevor sie zu großen Problemen werden.

Die Überwachung der Gerätelaufzeit ermöglicht eine planmäßige Wartung in regelmäßigen Abständen. Der Industriestandard ist ein Jahr, was ungefähr 2000 Stunden Mediennutzung entspricht. Die Anlaufzeit des Schalters beträgt ca. 25 % der Betriebszeit des Trägergeräts. Damit arbeitet das Gerät ca. 500 Stunden pro Jahr.

Unabhängig davon, wie viele Routinekontrollen Sie durchführen, steigen die Betriebskosten Ihres Hammers. Design, Material und Verarbeitungsqualität stehen in direktem Zusammenhang mit der Lebensdauer. Wenn ein Gerät verschleißt, funktioniert es möglicherweise nicht mehr so gut wie früher, was zu längeren Ausfallzeiten und erhöhten Wartungskosten führt. Es wird die Zeit kommen, in der der Hammer ersetzt werden muss. Dies bedeutet jedoch nicht, dass das Altgerät entsorgt werden muss. Er kann als Ersatzteilspender dienen oder bei nicht allzu schwierigen Aufgaben eingesetzt werden.

Der erste Schritt zur Gewährleistung der Haltbarkeit des Leistungsschalters ist die richtige Installation und Dimensionierung. Wenn ein kleiner Hammer in einer Arbeit verwendet wird, die ein viel größeres Werkzeug erfordert, wird seine Lebensdauer verkürzt. Dies ist auf übermäßigen Stress zurückzuführen. Sie zwingen den Leistungsschalter, etwas zu tun, für das er nicht ausgelegt ist. Ein großes Werkzeug kann eine weniger komplexe Aufgabe erledigen, wenn es finanziell sinnvoll ist. In diesem Fall muss der Bediener die Größe und Leistung des Werkzeugs für eine bestimmte Aufgabe sorgfältig auswählen.

| Video (zum Abspielen anklicken). |

Auch die Hydrauliksysteme müssen auf den jeweiligen Hammer abgestimmt werden. Hämmer sind für den Betrieb in einem bestimmten Bereich von hydraulischem Druck und Durchfluss ausgelegt. Wird das Gerät außerhalb der Werksparameter betrieben, passiert hierdurch nichts Gutes.

Ein häufiger Fehler besteht darin, Durchfluss und Druck unangemessen einzustellen oder das Gerät unaufmerksam an der einen oder anderen Maschine zu installieren. Die Strömung beeinflusst die Geschwindigkeit, mit der der Hammer arbeitet. Wenn Sie die Geschwindigkeit überschreiten und das Material nicht zusammenbricht, beginnen Sie zu hüpfen. In diesem Fall wird die Vibration auf den Träger übertragen. Dies führt zu Verschleiß an einigen Komponenten sowie zu Rissen im Ausleger des Trägers. Diese Energie muss irgendwo hin. Es geht praktisch darum, den Hammer zu zerstören.

Das Arbeiten bei niedrigem Durchfluss oder Druck beschädigt das Werkzeug ebenfalls.

Das Fett muss hohen Temperaturen und Drücken standhalten. Es muss spezielle Zusätze wie Graphit und Kupfer enthalten.

Hersteller empfehlen generell Molybdänfette mit Betriebstemperaturen über 260 °C. Molybdän sorgt für zusätzliche Schmierung, wenn die Erdölkomponenten zerfallen.

Wenn Sie einen Schmierstoff verwenden, der bei Temperaturen unter 500 ° C zerfällt, hat der Hammer nach kurzer Zeit nicht genug davon, da er anfängt zu spalten.

Auch die Nachschmierintervalle, die je nach Einsatzhäufigkeit des Werkzeugs variieren können, sind ebenfalls zu beachten. Das Joch muss vor Beginn und nach jeweils zwei bis drei Arbeitsabschnitten geschmiert werden.

Es gibt optische Anzeichen dafür, dass der Hammer nicht ausreichend geschmiert wird. Wenn die Unterseite der Buchse trocken oder glänzend ist, ist es im Allgemeinen an der Zeit zu schmieren.

Automatische Schmiersysteme sind in der Lage, eine stabile Schmierstoffversorgung bereitzustellen.

Je größer der Hydraulikhammer ist, desto größer ist die Notwendigkeit, ihn mit einem automatischen Schmiersystem auszustatten. Einige besonders große Modelle können bei ausreichender Schmierung nicht von Hand geschmiert werden.

Tramac empfiehlt die Verwendung von automatischen Hammerschmiersystemen mit einem Drehmoment von 4000 Nm oder mehr. Für diese Modelle ist ein System gut geeignet, das jedes Mal, wenn der Hammer in Betrieb ist, einen 7-mm-Schuss Schmiermittel liefert. Bei kleinen Modellen reichen 6-10 Injektionen Fett pro Stunde aus, um einen ausreichenden Füllstand aufrechtzuerhalten.

Aber auch automatische Schmiersysteme brauchen Aufmerksamkeit. Eines der Hauptprobleme bei diesen Systemen ist ein falsches Sicherheitsgefühl. Es ist nicht ungewöhnlich, dass ein Kanister oder eine Kartusche während des Betriebs leer wird.

Einige Hämmer werden mit Gashydraulik betrieben. Diese Modelle verwenden Stickstoffgas am Heck als Airbag und zur Leistungssteigerung. Gas- und Hydraulikdruck sollten wöchentlich überprüft werden. Es ist zu beachten, dass die Umgebungstemperatur diese Werte beeinflussen kann.

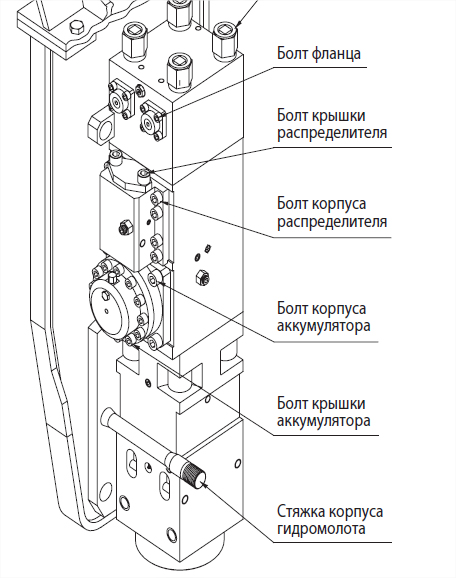

Sie müssen auch überprüfen, ob die Schrauben locker oder gebrochen sind, und den Verschleiß der Buchsen überprüfen. Wenn die Buchsen ein Spiel haben, ist dies ein alarmierendes Zeichen.

Abgenutzte vordere Buchsen führen zu einer Fehlausrichtung zwischen Kolben und Werkzeug. Der Kolben kann während des Betriebs die Innenwand des Körpers berühren, und daher können der Kolben selbst und der Körper, die die teuersten Teile des Hammers sind, beschädigt werden.

Auch die Sicherungsstifte unterliegen einem Verschleiß. Sie müssen alle 40 Betriebsstunden entfernt und überprüft werden. Dieses Intervall kann je nach Material, aus dem die Stifte hergestellt sind, nach oben oder unten variieren. Auch die vom Stift gehaltenen Bereiche sollten auf Beschädigungen untersucht werden.

Wenn Sie bei wöchentlichen Kontrollen übermäßigen Werkzeugverschleiß bemerken, achten Sie auf die Verwendung des Hammers. Verschleiß kann auf einen häufigen Leerlauf des Werkzeugs hinweisen. Die Folgen dieses Missbrauchs können sehr kostspielig sein.

Einige Hersteller wie Furukawa bieten den Bedienern an, die Sicherungsstifte zu drehen, damit sie sich gleichmäßig abnutzen. Dies kann ihre Lebensdauer verdoppeln. Leichter Abrieb ist erträglich. Wenn jedoch tiefe Narben auftreten, müssen die Stifte ersetzt werden. Geschieht dies nicht rechtzeitig, können sie sich verformen und sind nur sehr schwer zu entfernen.

Die Überprüfung des Sicherungssystems des Schalters kann je nach Hersteller und Anwendung variieren. Es muss beim Werkzeugwechsel überprüft werden.

Bei jeder Inspektion erhalten Sie das vollständige Nutzungsprofil eines bestimmten Hammers. Dieses Instrument ist im Wesentlichen ein Energietransporter. Eine technische Inspektion zeigt, wie effizient die Energie übertragen wird und ob ein vorzeitiger Verschleiß oder eine unsachgemäße Verwendung des Werkzeugs vorliegt.

Es ist auf die besondere Art der Abnutzung zu achten. Ungleichmäßiger Verschleiß (an der Oberseite des Werkzeugs) weist darauf hin, dass der Hammer nicht im rechten Winkel zum zu zerstörenden Material arbeitet.

Achten Sie auch auf Hydraulikschläuche und Kupplungen. Eine sehr häufige Ursache für Hammerversagen ist das Trennen von Kupplungen an Schläuchen, die an Trägern montiert sind. Eine weitere häufige Fehlerursache ist verschmutztes Öl im Hammer. Dies geschieht normalerweise, wenn der Bediener von Hammer zu Schaufel und dann zurück zum Hammer wechselt. Achten Sie darauf, dass die Schlauchenden frei von Schmutz sind.

Beim Betrieb von Hydraulikhämmern treten verschiedene Arten von Fehlern auf, die zu Reparatur- oder Einstellarbeiten führen. Die Ausfallwahrscheinlichkeit steigt, wenn die Anforderungen und Empfehlungen der Betriebsanleitung nicht beachtet werden. Je nach Konstruktionsmerkmalen, verwendeten Materialien und Fertigungstechnologie können auch Ausfälle auftreten. In den einfachsten Fällen können Reparaturen auf der Baustelle durchgeführt werden, in einigen Fällen müssen Reparaturen jedoch in Werkstätten durchgeführt werden, die über die erforderliche technische Ausrüstung und qualifiziertes Personal verfügen.

Es gibt Fälle, in denen es nicht möglich ist, den Hydraulikhammer beim ersten Einschalten nach dem Anbringen am Bagger zu starten. Zuallererst ist es notwendig, den korrekten Anschluss der Versorgungsleitungen an den Hydraulikhammer zu überprüfen - "Kopf", "Abfluss", sicherstellen, dass der Hydraulikhammer gegen das Arbeitsobjekt gedrückt und sein Werkzeug hineingedrückt wird Achsgetriebe bis zum Anschlag, Druck in der Druckversorgungsleitung prüfen, Wert mit Hydrotester messen Hydraulikpumpe Versorgung der Trägermaschine. Wenn die Parameter der Pumpstation der Trägermaschine den technischen Eigenschaften des Hydraulikhammers entsprechen und der Anschluss an das Hydrauliksystem korrekt ist, sollte der neue Hydraulikhammer funktionieren, da jeder Hydraulikhammer getestet und gefahren wird. am Herstellerstand.

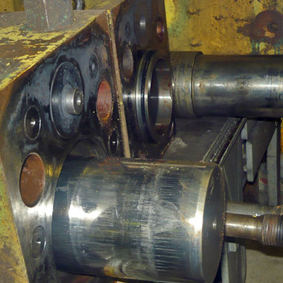

Während des Betriebs des Hydraulikhammers unterliegen alle seine Reibpaare einem Verschleiß: der Werkzeugschaft - die Werkzeugbuchsen, die Arbeitszylinderhülse (oder der Zylinderkörper selbst), die Spule - die Verteilerhülse. Der Verschleiß der Teile wird stark von der Sauberkeit des Arbeitsmediums (Öl) des Hydrauliksystems beeinflusst. Bei Betrieb mit sauberem Öl arbeiten die Ventilteile in der Regel über die gesamte Lebensdauer des Hammers. So mussten wir beispielsweise in unserem Unternehmen die vor 25 ... 30 Jahren produzierten Hydraulikhämmer SP-62 reparieren, deren Hydraulikventile nicht durch neue ersetzt werden mussten.

Das verantwortungsvollste und teuerste Reibpaar eines Hydraulikhammers ist der Schlagbolzen - die Arbeitszylinderhülse, die Führungsbuchsen, in denen sich die Schlagbolzenstangen bewegen. Bei der Herstellung dieser Teile werden hohe Anforderungen an die Genauigkeit und Sauberkeit der Bearbeitung der Passflächen gestellt. Wenn sich der Schläger bewegt, erreicht seine Gleitgeschwindigkeit relativ zu den Oberflächen des Arbeitszylinders Werte von 8 ... 9 m / s. Außerdem sind diese Teile Stoßbelastungen ausgesetzt, die auch eine radiale Komponente haben, deren Wert stark vom Verschleiß des Werkzeug-Werkzeug-Muffenpaares beeinflusst wird.

Durch alle ungünstigen Einflüsse auf die Reibflächen von Schläger und Gegenstücken kann es zu groben Fressen kommen, die zum Ausfall des gesamten Hammers führen. Wenn nur am Kolbenteil des Schlagbolzens (keine Berührungsdichtungen vorhanden) und am Spiegel der Zylinderlaufbuchse nicht sehr tiefe Fresser gebildet werden, können solche Teile bei Reparaturen beibehalten werden.Grobe Risiken können durch Schleifen beseitigt werden, ohne sie vollständig zu entfernen, wonach diese Teile lange Zeit dienen können. Wenn die Oberflächen der Schlagstangen beschädigt sind (Abrieb oder Korrosion), muss bei der Reparatur des Hydraulikhammers der Schläger durch einen neuen ersetzt werden, da die beschädigten Oberflächen, die durch Kontaktdichtungen abgedichtet werden, diese Dichtungen außer Kraft setzen.

Bei der Neuanfertigung eines Schlagbolzens ist unbedingt auf die erforderlichen Abstände zwischen den Reibflächen der Gegenstücke zu achten. Bei der Herstellung von Reparaturbüchsen des Arbeitszylinders sollten neben der Sicherstellung einer hohen Oberflächenreinheit Maßnahmen zur Reduzierung des Reibwerts getroffen werden. Eine Verringerung des Reibungskoeffizienten kann durch Nitrieren der Oberflächen, Sättigung der Oberfläche mit Molybdändisulfit und andere physikalisch-chemische Behandlungen erreicht werden. Wie bereits erwähnt, wird die Belastung von Hammerkopf, Wechselwerkzeugen und Werkzeughülsen stark durch deren Verschleiß beeinflusst.

Die Reparatur von Hydraulikhämmern kann grob unterteilt werden in: Routinereparaturen, die oft vor Ort durchgeführt werden können, Reparaturen mittlerer Komplexität und größere Reparaturen. Bei routinemäßigen Reparaturen werden gelöste Schraubverbindungen nachgezogen, beschädigte Teile, einige Dichtungen oder einzelne Aggregate (Hydraulikspeicher, Hydraulikventile) ersetzt, wenn möglich, ohne den Hammer komplett zu zerlegen.

Vor der Durchführung komplexerer Reparaturen sollte eine vorläufige Diagnose durchgeführt werden. Der Hydraulikhammer wird auf der Werkbank installiert, die Symptome von Fehlfunktionen werden bestimmt, die Orte externer Öllecks werden bestimmt, es wird festgestellt, ob sich der Schläger bewegt, wenn ein solches Phänomen beobachtet wird. Gegebenenfalls wird der Wert des Öldrucks in der Druckversorgungsleitung gemessen. Danach werden Vermutungen über die Gründe für das Versagen oder die unbefriedigende Funktion des Hammers angestellt. Als nächstes wird der Unterbrecher zerlegt und die Teile werden behoben.

Reparaturen mittlerer Komplexität werden in einer Werkstatt durchgeführt. Der Hydraulikhammer wird komplett zerlegt und alle Hydraulikdichtungen, Werkzeugbuchsen und Wechselwerkzeuge werden ersetzt, leichte Abriebspuren am Kolbenteil des Schlägers werden gereinigt und beschädigte Teile von Gewindeverbindungen werden ersetzt. Vor der Montage werden alle Teile gründlich gewaschen, mit Druckluft ausgeblasen und geschmiert. Gewindeverbindungen müssen mit einem Drehmomentschlüssel gemäß den Empfehlungen der Betriebsanleitung dieses Hammermodells angezogen werden.

Die Überholung des Hydraulikhammers wird in Fällen durchgeführt, in denen die Reparatur mittlerer Komplexität nicht ausreicht, um die Leistung des Hammers wiederherzustellen. Bei der Überholung eines Hydraulikhammers ist es in der Regel erforderlich, den Schlagbolzen, die Arbeitszylinderbuchse (sofern es die Konstruktion des Hydraulikhammers vorsieht), die Führungsbuchsen, in denen sich die Schlagstangen bewegen, auszutauschen. Seltener gibt es Fälle, in denen Löcher in das Achslager gebohrt werden müssen, in denen die Werkzeugbuchsen montiert werden. In diesen Fällen richtet sich der Außendurchmesser der Buchsen nach dem tatsächlichen Durchmesser des Achslagers nach dem Bohren.

Bei einer Generalüberholung ist manchmal ein Austausch der Backen erforderlich, in denen sich der Schlagblock des Hammers befindet. Wird ein Hydraulikhammer zum Zerkleinern von überdimensionalem Gestein oder zum Zerstören von Stahlbetonkonstruktionen verwendet, treffen seine Backen oft auf das zerstörte Material. Die unteren Enden der Wangen verschleißen stark, und wenn in den Wangen Löcher oder Fenster vorhanden sind, die Stresskonzentratoren darstellen, können bei längerem Gebrauch Risse in den Wangen auftreten. In einigen Fällen ist es möglich, die Wangen zu reparieren, indem der Riss tief geschnitten und verschweißt wird. Nach Reparaturen mittlerer Komplexität oder größeren Überholungen sollte der Hydraulikhammer am Stand getestet werden.

Unser Unternehmen verfügt über umfangreiche Erfahrung in der Reparatur von Hydraulikhämmern verschiedener in- und ausländischer Modelle jeglicher Komplexität.Die Qualität der Reparatur wird durch die Verfügbarkeit der notwendigen technischen Einrichtungen und qualifizierten Fachkräfte sichergestellt.

Beim Betrieb von Hydraulikhämmern treten verschiedene Arten von Ausfällen auf, die zu Reparatur- oder Einstellarbeiten führen. Die Ausfallwahrscheinlichkeit steigt, wenn die Anforderungen und Empfehlungen der Betriebsanleitung des Hydraulikhammers nicht beachtet werden. Je nach Konstruktionsmerkmalen, verwendeten Materialien und Fertigungstechnologie können auch Ausfälle auftreten. In einfachsten Fällen können Reparaturen auf der Baustelle durchgeführt werden, in einigen Fällen müssen Reparaturen jedoch in Werkstätten durchgeführt werden, die über die erforderliche technologische Ausrüstung und qualifiziertes Fachpersonal verfügen.

Es kann vorkommen, dass der Hydraulikhammer beim ersten Einschalten nach dem Anbringen am Bagger nicht gestartet werden kann. Zuallererst ist es notwendig, den korrekten Anschluss der Versorgungsleitungen an den Hydraulikhammer zu überprüfen - "Kopf", "Abfluss", sicherstellen, dass der Hydraulikhammer gegen das Arbeitsobjekt gedrückt und sein Werkzeug hineingedrückt wird Achsgetriebe bis zum Anschlag, Druck in der Druckversorgungsleitung prüfen, Wert mit Hydrotester messen Hydraulikpumpe Versorgung der Trägermaschine. Wenn die Parameter der Pumpstation der Trägermaschine den technischen Eigenschaften des Hydraulikhammers entsprechen und der Anschluss an das Hydrauliksystem korrekt ist, sollte der neue Hydraulikhammer funktionieren, da jeder Hydraulikhammer getestet und gefahren wird. am Herstellerstand.

Während des Betriebs des Hydraulikhammers unterliegen alle seine Reibpaare einem Verschleiß: der Werkzeugschaft - die Werkzeugbuchsen, die Arbeitszylinderhülse (oder der Zylinderkörper selbst), die Spule - die Verteilerhülse. Der Verschleiß der Teile wird stark von der Sauberkeit des Arbeitsmediums (Öl) des Hydrauliksystems beeinflusst. Bei Betrieb mit sauberem Öl arbeiten die Ventilteile in der Regel über die gesamte Lebensdauer des Hammers. So mussten wir beispielsweise in unserem Unternehmen die vor 25. 30 Jahren produzierten Hydraulikhämmer SP-62 reparieren, deren Hydraulikventile nicht durch neue ersetzt werden mussten.

Je nach erforderlichem Mindestarbeitsaufwand zur Wiederherstellung der Arbeitsfähigkeit des Hydraulikhammers kann seine Reparatur bedingt in laufende Reparaturen (Economy-Klasse), mittlere Komplexität und komplexe Überholungen eingeteilt werden.

Bei der Reparatur einer Economy-Klasse werden abgenutzte und beschädigte Teile des Hammers ersetzt, die den Arbeitsprozess nicht beeinträchtigen, dh Teile, die nicht mit den Hauptteilen des Hydrauliksystems des Hammers zusammenhängen. Zu diesen Teilen gehören Wechselwerkzeuge, Werkzeugbuchsen, diverse Stifte, Befestigungsteile, Fittings zum Anschluss von Schläuchen.

Bei Reparaturen mittlerer Komplexität wird der Hammer am Prüfstand des Hydraulikhammers diagnostiziert und die Teile werden einer Fehlersuche unterzogen. Wenn gleichzeitig die Gegenstangen des Schlagbolzens keine Riefen und keinen signifikanten Verschleiß aufweisen und leichte Kratzer und Risiken am Kolbenteil des Schlagbolzens sowie Risiken am Spiegel des Arbeitszylinders bestehen, dann sind die Kratzer werden gereinigt und diese Oberflächen werden poliert. Der Zweck dieses Vorgangs besteht darin, die Vorsprünge auf den Reibflächen zu entfernen. Die verbleibenden kleinen Vertiefungen am Arbeitszylinderspiegel und am Kolbenteil des Schlägers haben keinen nennenswerten Einfluss auf interne Ölströmungen zwischen den Zylinderhohlräumen, da diese nur beim Spannen des Schlägers auftreten und die verbleibenden Vertiefungen nur die hydraulische Widerstand gegen die Strömung des Arbeitsmediums. Außerdem werden bei Mediumreparaturen alle beweglichen und stationären Dichtungen ausgetauscht.

Die Überholung eines Hydraulikhammers wird in Fällen durchgeführt, in denen Reparaturen von mittlerer Komplexität nicht ausreichen, um die Ausrüstung wieder funktionstüchtig zu machen.Bei der Überholung eines Hydraulikhammers ist es in der Regel erforderlich, den Schlagbolzen, die Arbeitszylinderbuchse (sofern es die Konstruktion des Hydraulikhammers vorsieht), die Führungsbuchsen, in denen sich die Schlagstangen bewegen, auszutauschen. Seltener gibt es Fälle, in denen Löcher in das Achslager gebohrt werden müssen, in denen die Werkzeugbuchsen montiert werden. In diesen Fällen richtet sich der Außendurchmesser der Buchsen nach dem tatsächlichen Durchmesser des Achslagers nach dem Bohren.

Bei einer Generalüberholung ist manchmal ein Austausch der Backen erforderlich, in denen sich der Schlagblock des Hammers befindet. Wird ein Hydraulikhammer zum Zerkleinern von überdimensionalem Gestein oder zum Zerstören von Stahlbetonkonstruktionen verwendet, treffen seine Backen oft auf das zerstörte Material. Die unteren Enden der Wangen verschleißen stark, und wenn in den Wangen Löcher oder Fenster vorhanden sind, die Stresskonzentratoren darstellen, können bei längerem Gebrauch Risse in den Wangen auftreten. In einigen Fällen ist es möglich, die Wangen zu reparieren, indem der Riss tief geschnitten und verschweißt wird.

Reparaturen mittlerer Komplexität und Überholung werden in Werkstätten durchgeführt, die mit der notwendigen technologischen Ausrüstung ausgestattet sind. Vor der Montage werden alle Alt-, Neu- und Reparaturteile gewaschen, mit Druckluft ausgeblasen und geschmiert. Alle Gewindeverbindungen müssen mit einem Drehmomentschlüssel gemäß den Empfehlungen der Betriebsanleitung des jeweiligen Hammermodells angezogen werden. Nach den letzten Prüfstandstests des Hydraulikhammers kann die Endbearbeitung erfolgen: Grundieren und Lackieren des Hydraulikhammers in einer speziellen Lackierkabine.

Baggeranbaugeräte

Bitte geben Sie die Adresse unserer Filiale in Ihrer Stadt an, indem Sie das Unternehmen anrufen oder an unsere E-Mail schreiben

Wenn Sie bereits einen Lieferanten der von Ihnen gefundenen Ware bei uns haben, können Sie ihm eine Rechnung zusenden, wir verkaufen günstiger.

Der Versand und die Zustellung der Ware erfolgt werktags von 8:00 bis 19:00 Uhr.

Wenn es in Ihrer Stadt keine Filiale gibt, senden wir Ihnen die Ware mit einem Transportunternehmen in eine beliebige Region Russlands

Gesamte Städteliste anzeigen

Die Lieferung an das Terminal des Transportunternehmens ist für Sie kostenlos.

Sie können die Lieferkosten in Ihre Stadt mit dem Feedback-Formular oder direkt auf der Website erfahren, rufen Sie an.

Die Zahlung erfolgt per Banküberweisung, Lieferregionen sind Russland, Armenien, Weißrussland, Kasachstan.

Hydraulikhämmer werden heute bei den unterschiedlichsten Bauarbeiten eingesetzt. Auf Baggern, Manipulatoren und anderen Baumaschinen der entsprechenden Masse installiert, werden sie zum Spalten und Zerkleinern von Beton- und Stahlbetonkonstruktionen, zum Öffnen von Hartgestein, Asphalt, gefrorenem Boden verwendet. Bei solchen Aufgaben ist ein Hydraulikhammer praktisch das einzige mögliche Mittel zur Mechanisierung der Arbeit, während die Effizienz und Produktivität der Arbeit erheblich steigt.

Bei längerem oder starkem Gebrauch kann der Hammer jedoch versagen und alle Arbeiten stoppen. In einigen Fällen können Reparaturen vor Ort durchgeführt werden, in den meisten Fällen kann ein solcher eigenständiger Eingriff in die Struktur des Hydraulikhammers jedoch zu seinem vollständigen Ausfall führen. Und dies führt bereits zu erheblichen Kosten und finanziellen Verlusten durch Anlagenstillstände. Daher ist es besser, uns sofort zu kontaktieren - wir sind bereit, die Reparatur jedes Hydraulikhammers zu übernehmen, unabhängig von Modell, technischen Merkmalen und Art der Störungen. Denn dank beeindruckender Erfahrung haben wir unser Können nahezu perfektioniert!

Häufige Krankheiten von Hydraulikhämmern

Dies sind die häufigsten Fehlfunktionen aufgrund der spezifischen Verwendung dieses Geräts. Bei diesen Störungen überprüfen wir die Geräte in erster Linie:

- Schaft;

- Buchsen;

- der Körper des Arbeitszylinders oder seines Hülsenschließers;

- Verteilerhülse;

- Spule.

Der Grund für das Versagen dieser Teile ist eine erhöhte Reibung durch die Arbeit. Darüber hinaus wird der Verschleiß von Teilen durch das Eindringen von Verunreinigungen in das Schmiersystem beschleunigt - dies ist einer der gefährlichsten Faktoren. Auch eine erhöhte Stoßbelastung kann zur Zerstörung bestimmter Elemente führen. Als Folge solcher Stöße treten an der Oberfläche der Hydraulikhammerteile Abriebspuren auf, die nach und nach zunehmen und schließlich zum Totalausfall der Ausrüstung führen.

Wie kann man Brüche verhindern?

Damit Ihre Geräte möglichst lange reibungslos funktionieren, sollten Sie regelmäßig Diagnosen durchführen. Dazu können Sie sich einfach an uns wenden – unsere hochqualifizierten Spezialisten erledigen alle notwendigen Arbeiten. Dafür verfügen wir über alle notwendigen High-Tech-Geräte, deren wichtigstes ein professionelles Diagnose-Stativ ist. Mit seiner Hilfe überprüfen wir den Zustand jedes Elements des Hydraulikhammers, jeder seiner Anschlüsse. Und hochpräzise Elektronik zeigt die objektivsten Daten an – mit Hilfe der Diagnose am Stand können wir selbst kleine Abweichungen in der Bedienung der Geräte feststellen.

Wenn Mängel festgestellt werden, fahren wir fort, diese zu beheben. Wir führen diesen Prozess integriert durch, ohne einen einzigen eindeutigen Fehler zu übersehen. Gleichzeitig ist die Politik unseres Unternehmens so, dass wir es beheben, wenn es möglich ist, es zu beheben. Schließlich ist die Restaurierung von Teilen fast immer deutlich günstiger als der Neukauf. Daher versuchen wir, Ihnen Geld zu sparen und den größtmöglichen Arbeitsaufwand mit der vorhandenen Ausrüstung durchzuführen. Wenn der Kauf eines Neuteils unumgänglich ist, helfen wir Ihnen in diesem Fall Geld zu sparen - mit unserer Hilfe können Sie Qualitätsteile kaufen, ohne für die Marke zu viel zu bezahlen!

Wenn der Hammer repariert ist, muss er nachgetankt werden. Dazu wird Stickstoff verwendet, der unter hohem Druck in den Akkumulator eingefüllt werden muss. Der Vorgang ist mühsam und sogar gefährlich, aber einmal mehr hilft unsere beeindruckende Erfahrung - wir betanken Ihren reparierten und verjüngten Hydraulikhammer schnell, sicher und effizient. Danach führen wir den Anschluss des Mechanismus, dessen Feinabstimmung und Anlauftests durch.

Daher können Sie sich bei einer Kontaktaufnahme zur Diagnose, Reparatur und Betankung des Hydraulikhammers sicher sein, dass Sie ein komplett einsatzbereites Gerät zurück erhalten!

Nähere Informationen erhalten Sie telefonisch (351) 7-299-199 (Mehrkanal).

Wenn Ihnen ein Tippfehler auffällt, melden Sie ihn bitte, indem Sie den Text markieren und Umschalt + Eingabetaste drücken

Hydraulikhammer Cutaway

Technische Eigenschaften des Hammers

DYB 50/70/100/200/300

Technische Eigenschaften des Hammers

DYB 450/600/800/1300/1500

Bei Dauerbetrieb oder Arbeiten unter schwierigen Bedingungen, wie z. B. hohe Härte und Abrasivität des Gesteins in Kombination mit niedrigen Temperaturen, bricht die Hammerspitze, verformt sich oder bildet sich daran.

Wenn das Arbeitsende der Lanze abgenutzt ist, beginnt die Lanze abzurutschen. Einige Bediener versuchen, die Spitze der Lanze nachzuschärfen, aber dies entfernt die gehärtete Oberflächenschicht und verschleißt das Arbeitselement sofort. Diese Methode wird die Bedienung des Geräts kurz verlängern.

Die beste Lösung für den Verschleiß des Schirms besteht darin, ihn zu ersetzen. Daher sollte bei Arbeiten unter schwierigen Bedingungen immer ein Ersatzlanzensatz vorhanden sein.

Es ist auch notwendig, die Verbindung des Arbeitselements und der unteren Hülse zu überwachen. Wenn der Spalt zwischen Werkzeug und unterer Hülse den zulässigen Grenzwert überschreitet, ersetzen Sie die untere Hülse zusammen mit der Lanze.

Beim Austausch von Spitzen von Hydraulikhämmern verschiedener Typen / Marken sollten deren individuelle Eigenschaften berücksichtigt werden. Sie können einige Standardaktionen beim Austausch einer Spitze auflisten (diese Anweisung kann nicht zur Ausführung akzeptiert werden, ohne die technischen Unterlagen zu lesen, die einem bestimmten Modell eines Hydraulikhammers beigefügt sind):

- Setzen Sie den Hammer waagerecht auf Holzklötze oder beginnen Sie mit dem Austausch der Lanze, ohne den Aufsatz zu trennen;

- Entfernen Sie je nach Modell den Federstift oder Gummistopfen, der die Haltestifte im unteren Gehäuse bedeckt;

- Entfernen Sie mit einem Hammer und einem Dorn den/die Haltestift(e) vom Hammer;

- Entfernen Sie die beiden Spatenkeile. Vorsicht, herabfallende Lanzen können zu Verletzungen führen.

- Verwenden Sie ein geeignetes Hebewerkzeug, um die Lanze aus dem Brechermechanismus zu entfernen;

- Prüfen Sie vor dem Einbau einer neuen Lanze den Zustand der unteren Buchse des Mechanikgehäuses auf Verschleiß, Riefen etc. Schleifen Sie alle Grate oder Grate an den Keilen aus, da diese das Auswechseln der Lanze erschweren können. Die Überprüfung des Zustands der Keile sollte alle 100-150 Betriebsstunden des Hydraulikhammers durchgeführt werden;

- Tragen Sie eine ausreichende Menge Fett auf die Buchse und den Lanzenschaft auf;

- Installieren Sie die neue Lanze in umgekehrter Reihenfolge.

Die Hersteller bieten derzeit drei Haupttypen von Eile an. Dies sind "Lanze", "Keil" und "Meißel". Jeder von ihnen ist darauf ausgelegt, streng regulierte Arten von Arbeiten auszuführen.

Die Lebensdauer des Peaks hängt davon ab, wie Sie damit umgehen. Die Lanze hält erheblichen vertikalen Belastungen stand, ist jedoch gegen senkrechte Belastungen nicht beständig. Insbesondere die Lebensdauer von Arbeitselementen, die negativen Einflüssen wie Kranarbeiten, Schrägaufprall, Umkippen, Leerlauf usw. ausgesetzt sind, wird reduziert. Es ist sehr wichtig, den richtigen Arbeitsdruck in der Stickstoffkammer aufrechtzuerhalten, zu überprüfen und rechtzeitig zu tanken. Arbeitselemente schlagen aus mehreren Gründen fehl. Die Ursache jedes Bruchs kann durch Inspektion der beschädigten Hammerbaugruppen festgestellt werden.

NAK Machinery verfügt über alle notwendigen Geräte für eine hochwertige Wartung und Reparatur von Sondermaschinen. Wartung, Reparatur von Baumaschinen sowie eine große Liste von Arbeiten werden mit einem Besuch vor Ort beim Kunden durchgeführt, dafür werden mobile Servicekomplexe auf Basis von FORD-Fahrzeugen ausgestattet.

Die Firma Novomax repariert Hydraulikhämmer aller Typen und Marken: MTB, KWANGLIM / HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

Die Reparatur eines Hydraulikhammers umfasst die folgenden Arbeiten:

- Komplette Demontage

- Fehlerbehebung

- Beseitigung von Mängeln

- Austausch von verschlissenen Teilen

- Befüllen mit Stickstoff

- Montage

- Installation an einem Bagger

- Inbetriebnahme

Bei kleineren Pannen des Hydraulikhammers werden Reparaturen beim Kunden vor Ort durchgeführt. Die Serviceabteilung der Firma "Novomax" führt alle notwendigen Reparaturarbeiten schnellstmöglich durch.

Durch eine rechtzeitige Reparatur des Hydraulikhammers können Sie zusätzliche finanzielle Kosten für Wartung und zusätzliche Reparaturen vermeiden.

Bitte kontaktieren Sie uns und wir werden versuchen, Ihnen zu helfen, längere Ausfallzeiten Ihrer Geräte zu vermeiden.

Der Wagenheber ist eines der wichtigsten Werkzeuge im Arsenal, er hilft überall: bei der Reparatur einer Maschine oder Anlage, bei der Durchführung verschiedener Bau- und Reparaturarbeiten. Und wenn Ihr Gerät aus irgendeinem Grund plötzlich außer Betrieb ist, müssen Sie lernen, wie Sie einen hydraulischen Wagenheber mit Ihren eigenen Händen reparieren!

Eine große Auswahl an Buchsen wird Ihnen ebenfalls gefallen, von denen jede ihre eigenen Eigenschaften und Besonderheiten hat.

Wie jedes Gerät, das große Lasten trägt, können Geräte oft ausfallen, und daher müssen Sie immer wissen, wie Sie den Wagenheber selbst reparieren können. Zum Zeitpunkt einer Panne voll bewaffnet sein!

Jeder hydraulische Heber arbeitet mit Flüssigkeit, und die Hauptelemente des Hebers sind das Gehäuse, der Kolben und das Öl. Wenn Sie sich entscheiden, selbst zu lernen, wie man Reparaturen durchführt, müssen Sie unbedingt wissen, welche Gründe zu Pannen führen können.Zunächst könnte die Struktur des Geräts durch Korrosion "angegriffen" werden, was zu einer Einschränkung beim Absenken des Mechanismus führt. Natürlich brechen Buchsen oft durch zu hohe Belastung, was zum Verbiegen der Stangen führt.

Es gibt einige andere Punkte, einschließlich der Notwendigkeit, das Öl zu wechseln. Jede Reparatur wird jedoch praktisch nach dem gleichen Schema durchgeführt. Und das erste, was Sie wissen müssen, ist, wie Sie das Gerät zerlegen, bevor Sie mit dem Wechseln der Flüssigkeit beginnen können. Das Werkzeug wird in der folgenden Reihenfolge zerlegt:

- Lösen Sie die Befestigungselemente mit Schraubenschlüsseln;

- Entfernen Sie das Flüssigkeitsablassventil und den Kolben;

- Bei einer fachkundigen Inspektion überprüfen wir die Qualität des Ventils und aller Dichtungen - wenn Sie feststellen, dass diese unbrauchbar geworden sind, wechseln wir nur die Elemente des Wagenhebers;

- Wir reinigen den Mechanismus von Schmutz und anderen Fremdkörpern, spülen den Zylinder aus;

- Wir prüfen und wechseln ggf. das alte Gummiband;

- Der letzte Schritt besteht darin, das Werkzeug in umgekehrter Reihenfolge wieder zusammenzubauen.

Natürlich sollte der Wagenheber nach der Montage auf Funktionsfähigkeit geprüft werden! Wenn das Gerät anfängt zu funktionieren, großartig, aber es funktioniert nicht immer beim ersten Mal. Vielleicht ist das Öl das Problem?