Im Detail: Selbstreparatur eines Hyundai Solaris Generators von einem echten Meister für die Seite my.housecope.com.

Der Generator ist eine ziemlich komplexe und hochpräzise Einheit. Für die Demontage, Fehlersuche und Montage ist eine spezielle Ausrüstung erforderlich. Sollten Sie nicht über die erforderlichen Kenntnisse verfügen, empfehlen wir Ihnen bei einem Ausfall des Generators eine Fachwerkstatt zur Reparatur aufzusuchen oder den kompletten Generator auszutauschen.

Sie benötigen: Schlüssel "für 7", "für 10", "für 27", einen TORX T50-Schlüssel, einen Tester, einen Abzieher, einen Hammer, einen Kreuzschlitzschraubendreher.

1. Bauen Sie den Generator aus dem Auto aus (siehe Aus- und Einbau des Generators).

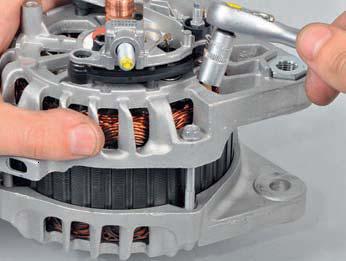

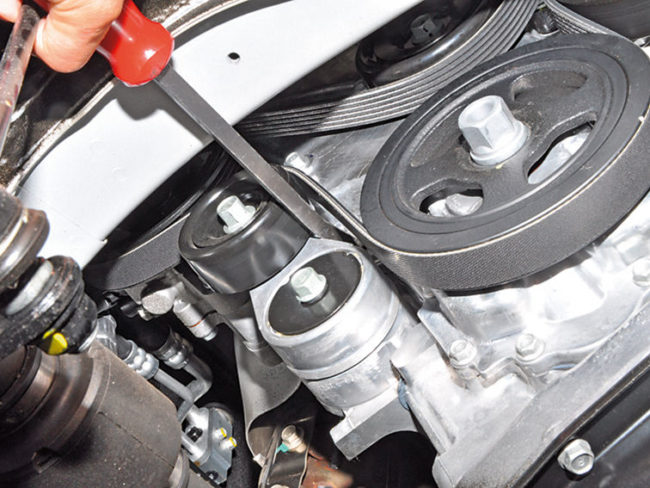

2. Schrauben Sie die Sicherungsmutter der Riemenscheibe ab, damit sich die Generatorwelle nicht dreht.

3. Entfernen Sie die Riemenscheibe von der Generatorwelle.

Die Generatorriemenscheibe wird nur aufgrund von Reibungskräften gegen Verdrehen auf der Rotorwelle fixiert, nachdem die Mutter ihrer Befestigung mit dem erforderlichen Drehmoment angezogen wurde. Es gibt keine Dübel in der Verbindung.

5. Markieren Sie in irgendeiner Weise (zB mit einer Markierung) die relative Position des Stators und der Generatorabdeckungen, um die Ausrichtung der Löcher für die Montage des Generators in den Abdeckungen beim Wiederzusammenbau sicherzustellen.

6. Entfernen Sie die beiden Schrauben, mit denen die Abdeckung befestigt ist ...

8. Entfernen Sie die drei Befestigungsschrauben des Bürstenhalters ...

9. ... und Bürstenhalter komplett mit Spannungsregler abnehmen.

10. Überprüfen Sie den freien Überstand der Bürsten. Wenn die Größe h weniger als 5 mm beträgt, ersetzen Sie die Bürsten oder die Bürsteneinheit. Leichtgängigkeit der Bürsten im Bürstenhalter prüfen.

Bei Verkeilen muss auch die Bürsteneinheit ausgetauscht werden.

11. Entfernen Sie die vier Zugschrauben ...

12.… und nehmen Sie die Frontabdeckung ab.

13. Drücken Sie den Rotor aus dem vorderen Lager.

| Video (zum Abspielen anklicken). |

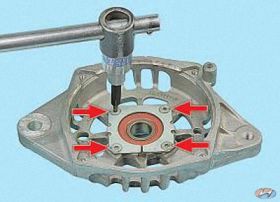

14. Um das vordere Rotorlager zu ersetzen, entfernen Sie die vier Befestigungsschrauben der Druckplatte ...

16. Drücken Sie das Lager aus dem Deckel.

17. Drücken Sie ein neues Lager mit einem Dorn des entsprechenden Durchmessers in den Deckel und üben Sie dabei Kraft auf den Außenring aus.

18. Prüfen Sie die Leichtgängigkeit des Lagers von der Seite der Schleifringe aus. Wenn beim Drehen des Lagers Spiel zwischen den Ringen zu spüren ist, Wälzkörper rollen oder festfressen, Schutzringe beschädigt sind oder Fett tropft, sollte das Lager ausgetauscht werden. Dafür…

19.… das Lager von der Rotorwelle abpressen und ein neues durch Krafteinwirkung auf den Innenring montieren.

20. Drücken Sie das neue Lager auf die Rotorwelle bis zum Anschlag an der Wellenschulter, indem Sie den Innenring des Lagers durch einen Dorn mit geeignetem Durchmesser mit Kraft beaufschlagen.

21. Öffnen Sie die Kontakte und trennen Sie die drei Statorwicklungsleitungen von der Gleichrichtereinheit.

22. Entfernen Sie die Gleichrichtereinheit mit einer Abdeckung.

Gleichrichtereinheit und Deckel bilden eine Einheit und können nicht weiter demontiert werden, da die drei Dioden der Gleichrichtereinheit in die Rückwand eingepresst und durch Schweißen mit der Gleichrichtereinheit verbunden sind.

23. Überprüfen Sie die Kurzschlussfreiheit zwischen der Rotorwicklung und dem Gehäuse, indem Sie die Prüfkabel abwechselnd an jeden Schleifring und das Rotorgehäuse anschließen. Der Tester sollte unendlich lesen.

24. Prüfen Sie den Widerstand der Rotorwicklung mit einem Tester, indem Sie ihn an die Schleifringe anschließen. Wenn die Messwerte auf dem Tester unendlich anzeigen, liegt eine Unterbrechung in der Rotorwicklung vor und der Rotor muss ersetzt werden.

25. Prüfen Sie die Statorwicklung auf Unterbrechung, messen Sie abwechselnd den Widerstand zwischen allen Wicklungsleitungen mit einem Tester. Wenn der gemessene Widerstand gegen unendlich geht, muss der Stator ausgetauscht werden.

26. Schließen Sie eine Prüfleitung des Testers an das Statorgehäuse und die andere nacheinander an jede Wicklungsleitung an.Der gemessene Widerstand sollte sehr hoch sein (sollte gegen unendlich gehen). Andernfalls den Stator ersetzen.

27. Überprüfen Sie die "positiven" Dioden, indem Sie die "negative" (schwarze) Testersonde an den "Plus"-Anschluss des Generators und die "positive" (rote) Sonde abwechselnd an die drei Kontaktklemmen der Dioden anschließen. Wenn die Dioden gut sind, zeigt der Tester 700-800 Ohm an.

28. Prüfen Sie die "negativen" Dioden, indem Sie die "negative" (schwarze) Prüfspitze an die "Minus"-Klemme der Gleichrichtereinheit und die "positive" (rote) Sonde abwechselnd an die drei Kontaktklemmen der Dioden anschließen. Wenn die Dioden gut sind, zeigt der Tester einen unendlichen Widerstand an.

29. Verbinden Sie die „positive“ (rote) Sonde des Testers mit dem „Minus“-Anschluss der Gleichrichtereinheit und die „negative“ (schwarze) Sonde abwechselnd mit den gleichen drei Pins der Dioden. Wenn die Dioden gut sind, zeigt der Tester 700-800 Ohm an.

30. Wenn der Tester einen niedrigen oder nahe Null Widerstand anzeigt, ist die Diode "kaputt"; Wenn der Messwert des Testers unabhängig von der Farbe der angeschlossenen Sonden gegen unendlich geht, ist die Diode „offen“.

In beiden Fällen muss die Gleichrichtereinheit ersetzt werden.

31. Bauen Sie den Generator in umgekehrter Reihenfolge der Demontage zusammen und richten Sie die Generatorabdeckungen und den Stator gemäß den zuvor gemachten Markierungen aus.

Um die Bürsten beim Einbau nicht zu beschädigen, entfernen Sie vor der Montage des Bürstenhalters die Abdeckung der Bürsteneinheit ...

... den kompletten Bürstenhalter mit Spannungsregler am Generator montieren ...

... und die Bürstenkopfabdeckung wieder montieren.

Wir zerlegen den Generator, um den Spannungsregler zu überprüfen und durch einen Bürstenhalter und eine Gleichrichtereinheit zu ersetzen.

Mit dem Kopf "8" zwei Muttern abschrauben ...

… Und nehmen Sie das Generatorgehäuse ab.

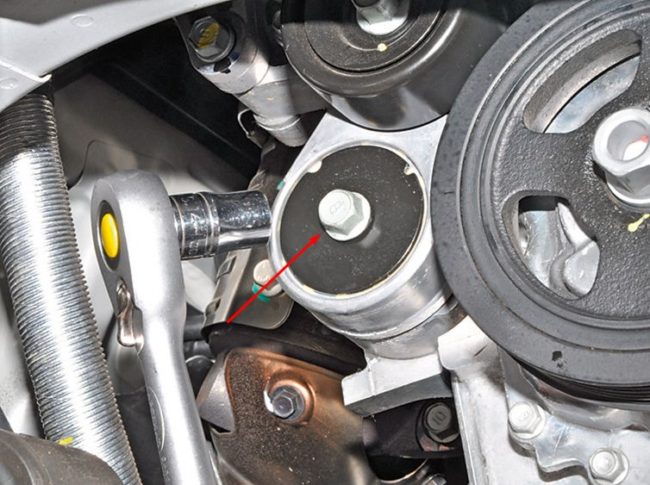

Mit einem hohen Kopf "7" lösen wir zwei Schrauben und eine spezielle Haarnadel ...

... und entfernen Sie den Bürstenhalter mit der Spannungsreglerbaugruppe.

Schrauben Sie mit einem Z-förmigen Schraubenschlüssel "24" die Riemenscheiben-Befestigungsmutter ab und halten Sie die Rotorwelle mit einem Torx T-50-Schlüssel fest.

Schrauben Sie die vier Zugschrauben mit dem Kopf "8" ab.

Entfernen Sie die hintere Abdeckungsbaugruppe mit der Stator- und Gleichrichtereinheit.

Wir nehmen den Anker aus der vorderen Abdeckung heraus.

Um das vordere Lager zu ersetzen ...

.... Lösen Sie mit dem Torx T-20-Schlüssel die vier Befestigungsschrauben der Druckplatte.

Entfernen Sie die Lagerdruckplatte.

Wir pressen das Lager mit einem geeigneten Rohrstück oder einem Werkzeugkopf aus.

Wir pressen ein neues Lager mit einem geeigneten Rohrstück oder einem Werkzeugkopf ein, wobei nur auf den Außenring des Lagers Kraft ausgeübt wird.

Um das hintere Lager zu ersetzen ...

… Wir drücken das Lager mit einem Abzieher von der Rotorwelle.

Wir pressen ein neues Lager mit einem geeigneten Rohrstück oder einem Werkzeugkopf auf, wobei nur auf den Innenring des Lagers Kraft ausgeübt wird.

Wir montieren den Generator in umgekehrter Reihenfolge.

Dabei…

... setzen Sie den Bürstenhalter wieder ein ... ... und montieren Sie die Bürstenabdeckung.

Symptome: die Batterieentladeanzeige erlischt nicht nach dem Motorstart, Geräusche während des Generatorbetriebs, der Generator versorgt die Batterie nicht ausreichend.

Möglicher Grund: der Generator ist defekt.

Werkzeuge und Materialien: Stoffhandschuhe, ein Satz Köpfe und Schraubenschlüssel, ein Satz Schraubendreher, eine Zange, ein Hammer, ein Marker, ein Messschieber, ein Tester.

Ersatzteile sowie Kraft- und Schmierstoffe:

vorderes Rotorlager: 373342B400;

Gleichrichtereinheit: 373602B100;

2. Die Befestigungsmutter der Lichtmaschinenriemenscheibe abschrauben und entfernen.

Notiz. Verhindern Sie beim Lösen der Mutter, dass sich die Welle dreht, indem Sie sie mit einem Schraubenschlüssel festhalten.

3. Trennen Sie die Riemenscheibe vom Generator, indem Sie sie von der Welle abheben.

4. Entfernen Sie den Distanzring von der Welle.

5. Markieren Sie auf irgendeine verfügbare Weise (zB mit einem Marker) die relative Position des Stators und der Generatorabdeckungen.

Notiz. Dies ist notwendig, um die Ausrichtung der Generatorbefestigungslöcher in den Abdeckungen während der Wiedermontage sicherzustellen.

6.Lösen und entfernen Sie die beiden Befestigungsschrauben der Abdeckung.

7. Trennen Sie die Abdeckung vom Generator.

8. Die drei Befestigungsschrauben des Bürstenhalters abschrauben und entfernen.

9. Trennen Sie den Bürstenhalter mit dem Spannungsregler von der Lichtmaschine.

10. Überprüfen Sie den Bürstenhalter.

- Überstand der Bürstenhalterbürsten im freien Zustand mit einem Messschieber prüfen. Der gemessene Wert (auf dem beigefügten Foto mit dem Buchstaben "H" gekennzeichnet) sollte fünf Millimeter nicht unterschreiten.

- Es ist notwendig, die Leichtgängigkeit der Bürsten im Bürstenhalter zu überprüfen. Es darf kein Verkeilen, Verklemmen und Verklemmen der Bürsten geben.

Notiz. Wenn eine Störung festgestellt wird, ersetzen Sie den Bürstenhalter.

11. Die vier Klemmschrauben der vorderen Abdeckung der Lichtmaschine abschrauben und entfernen.

12. Trennen Sie die Frontabdeckung vom Generator.

13. Den Rotor der Lichtmaschine aus dem vorderen Lager herausdrücken.

14. Um das vordere Rotorlager auszutauschen, die vier Befestigungsschrauben der Druckplatte abschrauben und entfernen.

15. Entfernen Sie die Druckplatte.

16. Drücken Sie das vordere Rotorlager aus dem Deckel.

17. Ein neues Lager mit einem diametral passenden Dorn in den Deckel einpressen.

Notiz. Denken Sie daran, Kraft nur auf den Außenring auszuüben.

18. Prüfen Sie, ob sich das Lager auf der Außenringseite leicht dreht. Wenn Sie während der Drehung des Lagers Spiel zwischen den Ringen, Rollen und Festfressen der Wälzkörper, Beschädigungen der Schutzringe und Schmiermitteltropfen feststellen, ersetzen Sie das Lager durch ein neues.

Notiz. Befolgen Sie zum Austauschen die Schritte, die in den nächsten beiden Absätzen dieses Handbuchs beschrieben sind.

19. Drücken Sie das Lager von der Rotorwelle und bauen Sie dann das neue Lager durch Krafteinwirkung auf den Innenring ein.

20. Pressen Sie das neue Lager mit einem diametral passenden Dorn bis zum Anschlag an der Wellenschulter auf die Rotorwelle, wobei ausschließlich der Innenring des Lagers mit Kraft beaufschlagt wird.

21. Öffnen Sie die Kontakte und trennen Sie dann die drei Statorwicklungskabel von der Gleichrichtereinheit.

22. Demontieren Sie die Gleichrichtereinheit zusammen mit der Abdeckung.

Notiz. Gleichrichtereinheit und Abdeckung sind nicht trennbare Einheiten und dementsprechend ist ihre weitere Demontage nicht vorgesehen. Dies liegt daran, dass drei Dioden der Gleichrichtereinheit in den Deckel eingepresst und mit einem Schweißgerät mit der Gleichrichtereinheit verbunden werden.

23. Überprüfen Sie den Rotor.

- Prüfen Sie, ob zwischen der Rotorwicklung und dem Gehäuse kein Kurzschluss besteht. Schließen Sie dazu die Prüfspitzen der Reihe nach an jedem Schleifring- und Rotorgehäuse an.

Notiz. Liegt kein Kurzschluss vor, sollte der Tester einen gegen unendlich gehenden Wert anzeigen.

- Prüfen Sie den Widerstand der Rotorwicklung mit einem Tester im Ohmmeter-Modus. Verbinden Sie dazu seine Sonden mit den Schleifringen. Die Messwerte des Testers sollten nicht ins Unendliche gehen,

Notiz. Wird eine Störung festgestellt, muss der Rotor ausgetauscht werden.

24. Überprüfen Sie den Stator.

- Prüfen Sie die Statorwicklung auf Bruch, messen Sie dazu mit einem Tester den Widerstand zwischen allen Wicklungsleitungen. Die Messwerte des Testers sollten nicht bis ins Unendliche gehen.

- Schließen Sie eine Prüfspitze an das Statorgehäuse an und schließen Sie die zweite nacheinander an jede Wicklungsleitung an. Der vom Tester angezeigte Wert sollte gegen unendlich tendieren.

Notiz. Wird ein Fehler festgestellt, muss der Stator ausgetauscht werden.

25. Überprüfen Sie die Dioden.

- Überprüfen Sie die positiven Dioden, indem Sie das negative (schwarze) Kabel des Testers mit dem positiven Kabel der Lichtmaschine und die positive (rote) Sonde abwechselnd mit den drei Kontaktkabeln der Dioden verbinden. Wenn die Dioden richtig funktionieren, sollte der Tester 700 bis 800 Ohm anzeigen.

- Überprüfen Sie die negativen Dioden. Verbinden Sie dazu die schwarze (negative) Messleitung des Testers mit der Minusleitung der Gleichrichtereinheit und die rote (positive) Messleitung abwechselnd mit den drei Kontaktleitungen der Dioden. Bei einwandfreier Funktion der Dioden sollte der Tester einen gegen unendlich gehenden Wert anzeigen.

- Verbinden Sie die positive (rote) Leitung des Testers mit der negativen Leitung der Gleichrichtereinheit und die negative (schwarze) Leitung mit denselben drei Diodenleitungen. Wenn die Dioden richtig funktionieren, sollte der Tester einen Wert von 700 bis 800 Ohm anzeigen.

Notiz. Wird eine Störung festgestellt, muss die Gleichrichtereinheit ersetzt werden.

26. Bauen Sie die Lichtmaschine in umgekehrter Reihenfolge zusammen und richten Sie die Abdeckungen entsprechend den Markierungen aus, die während der Demontage gemacht wurden.

Notiz. Beachten Sie beim Zusammenbau des Generators Folgendes: Vor dem Einbau des Bürstenhalters entfernen Sie die Abdeckung der Bürsteneinheit, um die Bürsten vor Beschädigungen zu schützen. Montieren Sie den Bürstenhalter zusammen mit dem Spannungsregler in die Lichtmaschine und setzen Sie dann die Montageabdeckung wieder auf.

Bei kleineren Störungen kann der Solaris-Generator repariert werden. Reparatur bedeutet in der Regel den Austausch von Elementen des Generators - Bürsten, Lager, Diodenbrücke. Generatorpfeifen ist auch ein häufiges Problem. Pfeifen tritt in der Regel aufgrund von Problemen mit der Riemenspannung auf (lesen Sie den Artikel "Ersetzen des Generatorriemens durch einen Hyundai Solaris").

Wir verwenden einen Schlüssel für 12, 14, einen Kopf für 14.

- Minusstecker der Batterie entfernen.

- Greifen Sie die Spannrolle mit einem Schraubenschlüssel und drehen Sie sie gegen den Uhrzeigersinn.

- Entfernen Sie den Keilrippenriemen von der Riemenscheibe.

- Lösen Sie die Halterung und entfernen Sie die Drähte.

- Entfernen Sie den Kabelhalter.

- Öffnen Sie die Schutzkappe der Generatorklemme.

- Mutter lösen, Netzkabel entfernen.

- Schrauben Sie die untere Halterung des Geräts ab und entfernen Sie sie.

- Machen Sie dasselbe mit der oberen Schraube in der Halterung.

- Bauen Sie den Generator aus dem Fahrzeug aus.

Um den Solaris-Generator zu ersetzen, genügt es, das ausgebaute Gerät durch eine neue Generator-Baugruppe zu ersetzen und alles in umgekehrter Reihenfolge des Ausbaus einzubauen. Bei Reparaturarbeiten ist es erforderlich, den Generator Stück für Stück zu demontieren.

Nachdem Sie den Generator entfernt haben, können Sie mit der Reparatur beginnen. Wir verwenden einen Schlüssel für 7, 10, 27, TORX T 50, ein Multimeter, einen Hammer, einen Lagerabzieher, einen Satz Schraubendreher.

- Halten Sie die Generatorwelle fest, damit sie sich nicht dreht, entfernen Sie die Befestigungselemente und entfernen Sie die Riemenscheibe.

- Entfernen Sie den Distanzring.

- Markieren Sie die Position des Stators in Bezug auf die Abdeckungen - so können Sie die Position der Abdeckungen in Zukunft richtig korrelieren.

- Entfernen Sie die Abdeckung (2 Befestigungselemente).

- Entfernen Sie den Bürstenhalter zusammen mit dem Spannungsregler (3 Schrauben).

Nach dem Entfernen des Bürstenhalters sollte der Überstand der Bürsten beurteilt werden. Sofern der Wert von H weniger als 5 mm beträgt, müssen die Bürsten einzeln oder die gesamte Baugruppe ausgetauscht werden. Außerdem ändern sich die Elemente, wenn die Bürsten stecken bleiben. Lesen Sie in diesem Artikel mehr über das Ersetzen der Solaris-Generatorbürsten.

- Entfernen Sie die Frontabdeckung (4 Schrauben).

- Drücken Sie den Rotor aus dem vorderen Lager.

- Entfernen Sie die Druckplatte (4 Schrauben).

- Drücken Sie das Lager aus dem Deckel.

- Den Ersatz mit einem Dorn der richtigen Größe eindrücken (die Kraft wird auf den Außenring ausgeübt).

Als nächstes überprüfen wir das Lager in der Nähe der Schleifringe. Beim Drehen darf es kein Spiel geben, kein Schmiermitteltropfen, das Lager darf sich nicht verkeilen. Wenn einer der oben genannten Punkte beobachtet wird, muss das Lager ersetzt werden.

- Drücken Sie das Lager von der Rotorwelle.

- Setzen Sie einen Ersatz ein, indem Sie Kraft auf den Innenring ausüben.

- Drücken Sie das Element auf die Rotorwelle, bis es an der Wellenschulter anliegt (die Wirkung wird wieder entlang des Dorns zum Innenring geleitet).

- Pressekontakte.

- Lösen Sie die Statorwicklungskabel vom Block 3.

- Die Gleichrichtereinheit wird zusammen mit dem Deckel entfernt (diese Teile werden nicht weiter demontiert).

- Nach dem Entfernen muss die Wicklung unbedingt auf Kurzschluss getestet werden - dazu die Multimeter-Anschlüsse an die Schleifringe (nacheinander) und an den Rotorkörper anschließen. Der optimale Wert ist unendlich.

- Auch der Wicklungswiderstand wird überprüft. Aber in diesem Fall spricht Unendlichkeit von einer Klippe. Wenn es gefunden wird, sollte der Rotor ersetzt werden.

- Nun geht die Suche nach einer Unterbrechung an die Statorwicklung. Dazu muss der Widerstand zwischen allen Klemmen der Wicklung der Reihe nach gemessen werden. Ein unendlicher Wert weist auf eine Fehlfunktion des Stators hin.

- Außerdem ändert sich der Stator, wenn der Widerstandswert nicht nahe unendlich ist, wenn die Sonde mit dem Statorkörper und nacheinander mit allen Anschlüssen verbunden ist.

- Verbinden Sie die Minussonde des Multimeters (schwarz) mit dem Pluspol des Generators und die Plussonde (rot) der Reihe nach mit den Kontaktklemmen der Dioden (3 Stk.). So werden positive Dioden überprüft. Gültige Werte liegen zwischen 700 und 800 Ohm.

- Jetzt müssen Sie die schwarze und die rote Sonde vertauschen - so werden die Minusdioden überprüft. Der optimale Wert des Geräts ist unendlich.

- Verbinden Sie nun die rote Sonde des Gerätes mit dem Minuspol der Gleichrichtereinheit und die schwarze wiederum mit den 3-poligen Klemmen. Der Normalwert liegt bei 700-800 Ohm. Ein viel niedrigerer Widerstand bedeutet, dass die Diode "kaputt" ist, der umgekehrte Fall bedeutet, dass sie "offener Stromkreis" ist. In beiden Fällen muss die Gleichrichtereinheit gewechselt werden.

Bei der Montage ist auf die Montage des Bürstenhalters zu achten. Um die Bürsten nicht zu beschädigen, müssen Sie zuerst den Gerätedeckel demontieren, dann den montierten Bürstenhalter mit einem Spannungsregler aufsetzen, dann den Gerätedeckel schließen und befestigen.

Ein Autogenerator ist ein mehrkomponentiges und komplexes Gerät, das nur schwer selbst repariert werden kann. Um den Solaris-Generator auszubauen, zu zerlegen und zu reparieren, müssen Sie die Fähigkeit haben, auf diese Weise mit einem Auto zu arbeiten. In Ermangelung der Fähigkeiten ist es besser, den Service zu kontaktieren oder den ausgefallenen Generator vollständig zu ersetzen.

Der Generator ist eine ziemlich komplexe und hochpräzise Einheit. Für die Demontage, Fehlersuche und Montage ist eine spezielle Ausrüstung erforderlich. Sollten Sie nicht über die erforderlichen Kenntnisse verfügen, empfehlen wir Ihnen bei einem Ausfall des Generators eine Fachwerkstatt zur Reparatur aufzusuchen oder den kompletten Generator auszutauschen.

Sie benötigen: Schlüssel "für 7", "für 10", "für 27", einen TORX T50-Schlüssel, einen Tester, einen Abzieher, einen Hammer, einen Kreuzschlitzschraubendreher.

1. Bauen Sie den Generator aus dem Auto aus (siehe Aus- und Einbau des Generators).

2. Schrauben Sie die Sicherungsmutter der Riemenscheibe ab, damit sich die Generatorwelle nicht dreht.

3. Entfernen Sie die Riemenscheibe von der Generatorwelle.

Die Generatorriemenscheibe wird nur aufgrund von Reibungskräften gegen Verdrehen auf der Rotorwelle fixiert, nachdem die Mutter ihrer Befestigung mit dem erforderlichen Drehmoment angezogen wurde. Es gibt keine Dübel in der Verbindung.

5. Markieren Sie in irgendeiner Weise (zB mit einer Markierung) die relative Position des Stators und der Generatorabdeckungen, um die Ausrichtung der Löcher für die Montage des Generators in den Abdeckungen beim Wiederzusammenbau sicherzustellen.

6. Entfernen Sie die beiden Schrauben, mit denen die Abdeckung befestigt ist ...

8. Entfernen Sie die drei Befestigungsschrauben des Bürstenhalters ...

9. ... und Bürstenhalter komplett mit Spannungsregler abnehmen.

10. Überprüfen Sie den freien Überstand der Bürsten. Wenn die Größe h weniger als 5 mm beträgt, ersetzen Sie die Bürsten oder die Bürsteneinheit. Leichtgängigkeit der Bürsten im Bürstenhalter prüfen.

Bei Verkeilen muss auch die Bürsteneinheit ausgetauscht werden.

11. Entfernen Sie die vier Zugschrauben ...

12.… und nehmen Sie die Frontabdeckung ab.

13. Drücken Sie den Rotor aus dem vorderen Lager.

14. Um das vordere Rotorlager zu ersetzen, entfernen Sie die vier Befestigungsschrauben der Druckplatte ...

16. Drücken Sie das Lager aus dem Deckel.

17.Ein neues Lager mit einem Dorn passenden Durchmessers in den Deckel einpressen und dabei Kraft auf den Außenring ausüben.

18. Prüfen Sie die Leichtgängigkeit des Lagers von der Seite der Schleifringe aus. Wenn beim Drehen des Lagers Spiel zwischen den Ringen zu spüren ist, Wälzkörper rollen oder festfressen, Schutzringe beschädigt sind oder Fett tropft, sollte das Lager ausgetauscht werden. Dafür…

19.… das Lager von der Rotorwelle abpressen und ein neues durch Krafteinwirkung auf den Innenring montieren.

20. Drücken Sie das neue Lager auf die Rotorwelle bis zum Anschlag an der Wellenschulter, indem Sie den Innenring des Lagers durch einen Dorn mit geeignetem Durchmesser mit Kraft beaufschlagen.

21. Öffnen Sie die Kontakte und trennen Sie die drei Statorwicklungsleitungen von der Gleichrichtereinheit.

22. Entfernen Sie die Gleichrichtereinheit mit einer Abdeckung.

Gleichrichtereinheit und Deckel bilden eine Einheit und können nicht weiter demontiert werden, da die drei Dioden der Gleichrichtereinheit in die Rückwand eingepresst und durch Schweißen mit der Gleichrichtereinheit verbunden sind.

23. Überprüfen Sie die Kurzschlussfreiheit zwischen der Rotorwicklung und dem Gehäuse, indem Sie die Prüfkabel abwechselnd an jeden Schleifring und das Rotorgehäuse anschließen. Der Tester sollte unendlich lesen.

24. Prüfen Sie den Widerstand der Rotorwicklung mit einem Tester, indem Sie ihn an die Schleifringe anschließen. Wenn die Messwerte auf dem Tester unendlich anzeigen, liegt eine Unterbrechung in der Rotorwicklung vor und der Rotor muss ersetzt werden.

25. Prüfen Sie die Statorwicklung auf Unterbrechung, messen Sie abwechselnd den Widerstand zwischen allen Wicklungsleitungen mit einem Tester. Wenn der gemessene Widerstand gegen unendlich geht, muss der Stator ausgetauscht werden.

26. Schließen Sie eine Prüfleitung des Testers an das Statorgehäuse und die andere nacheinander an jede Wicklungsleitung an. Der gemessene Widerstand sollte sehr hoch sein (sollte gegen unendlich gehen). Andernfalls den Stator ersetzen.

27. Überprüfen Sie die "positiven" Dioden, indem Sie die "negative" (schwarze) Testersonde an den "Plus"-Anschluss des Generators und die "positive" (rote) Sonde abwechselnd an die drei Kontaktklemmen der Dioden anschließen. Wenn die Dioden gut sind, zeigt der Tester 700-800 Ohm an.

28. Prüfen Sie die "negativen" Dioden, indem Sie die "negative" (schwarze) Prüfspitze an die "Minus"-Klemme der Gleichrichtereinheit und die "positive" (rote) Sonde abwechselnd an die drei Kontaktklemmen der Dioden anschließen. Wenn die Dioden gut sind, zeigt der Tester einen unendlichen Widerstand an.

29. Verbinden Sie die „positive“ (rote) Sonde des Testers mit dem „Minus“-Anschluss der Gleichrichtereinheit und die „negative“ (schwarze) Sonde abwechselnd mit den gleichen drei Pins der Dioden. Wenn die Dioden gut sind, zeigt der Tester 700-800 Ohm an.

30. Wenn der Tester einen niedrigen oder nahe Null Widerstand anzeigt, ist die Diode "kaputt"; Wenn der Messwert des Testers unabhängig von der Farbe der angeschlossenen Sonden gegen unendlich geht, ist die Diode „offen“.

In beiden Fällen muss die Gleichrichtereinheit ersetzt werden.

31. Bauen Sie den Generator in umgekehrter Reihenfolge der Demontage zusammen und richten Sie die Generatorabdeckungen und den Stator gemäß den zuvor gemachten Markierungen aus.

Um die Bürsten beim Einbau nicht zu beschädigen, entfernen Sie vor der Montage des Bürstenhalters die Abdeckung der Bürsteneinheit ...

... den kompletten Bürstenhalter mit Spannungsregler am Generator montieren ...

... und die Bürstenkopfabdeckung wieder montieren.

Der Antriebsriemen des Generators beim Hyundai Solaris wird nicht umsonst als Antriebsriemen von Nebenaggregaten in der Wissenschaft bezeichnet. Neben dem Generator selbst treibt er noch mehrere Aggregate an, daher muss sein Zustand ebenso wie der Spanner mit besonderer Aufmerksamkeit behandelt werden.

Der Austausch der Gurtstrafferrolle beim Hyundai Solaris ist problemlos möglich , aber ohne die notwendigen Informationen können Sie einige wichtige Punkte übersehen, die sich auf die Lebensdauer des Motors insgesamt auswirken.

Kontrollieren Sie den Antriebsstrang alle 30 km.

Eine Inspektion des Generatorantriebs sollte mindestens durchgeführt werden alle 30.000 km .

Das sagt zumindest der Hersteller. Es versteht sich jedoch, dass unter den Bedingungen der Werkstests nicht alle Schwierigkeiten des tatsächlichen Betriebs des Autos berücksichtigt werden.

Es ist ratsam, den Antriebsriemen noch öfter zu inspizieren, insbesondere wenn der Solaris mit hoher Laufleistung unterwegs ist. Die Riemenspannrolle muss ersetzt oder repariert werden, wenn sie zu pfeifen beginnt, unabhängig von der Drehzahl der Kurbelwelle.

Pfeifen wird am häufigsten bei feuchtem und kaltem Wetter aufgezeichnet, aber in besonders fortgeschrittenen Fällen kann es immer pfeifen.

- Die originale Spannrolle hat eine Teilenummer ST252812B010 , einige Hersteller kennzeichnen es T39210 oder 25281-2B010 .

- Der Preis der Antriebsriemenspannrolle bei den Beamten schwankt innerhalb 7-8 Tausend Rubel .

- Ein ähnliches Video ist auf Autos installiert Kia Rio, Spectra, Soul und Cerate .

Wie die Praxis zeigt, sollte die Rolle zusammen mit dem Antriebsriemen gewechselt werden, um nicht zu diesem Problem von mindestens 40-50 km zurückzukehren.

Teilenummer des Antriebsriemens - 25212-2B000 , und der Preis hängt vom Hersteller ab (1200-2000 Rubel).

Daher beginnen wir nach dem ersten wahrnehmbaren Pfeifen oder bei den ersten Verschleißerscheinungen am Antriebsriemen mit dem Rollentausch. Trotzdem gibt die Pflanze eine Garantie für das Video selbst für fünf Jahre oder 150.000 km.

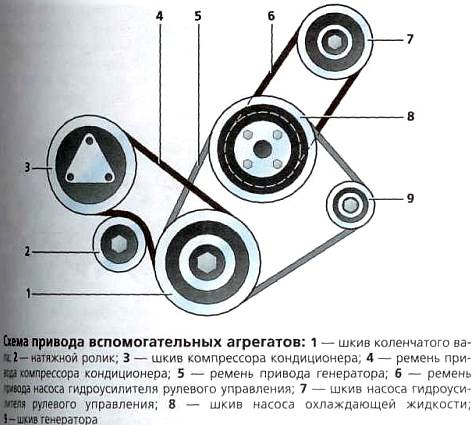

Diagramm des Zubehörantriebs.

Im Gegensatz zu Motoren älterer Modelle muss bei Solaris der Riemen nicht enger geschnallt werden. Sowohl der 1,4-Liter- als auch der 1,6-Liter-Motor sind mit einem automatischen Keilrippenriemenspannsystem ausgestattet. Der Riemen selbst setzt sich in Bewegung:

- Generator.

- Pumpe des Kühlsystems.

- Klimakompressor.

- Servolenkungspumpe.

Der Riemen wird von einer Kurbelwellenriemenscheibe angetrieben, daher kann jede Fehlfunktion des Antriebssystems mehrere Einheiten und Systeme gleichzeitig beschädigen.

Werkzeuge zum Wechseln der Spannrolle und des Generatorriemens.

Der Wechsel der Generatorriemenspannrolle erfolgt problemlos von Hand und mit minimalem Werkzeugsatz. Der Ablauf ist wie folgt:

- Wir stellen das Auto auf eine ebene Fläche, öffnen die Motorhaube.

- Lösen Sie die obere Generatorbefestigungsschraube.

Entfernen Sie die obere Lichtmaschinenschraube.

Es ist notwendig, die untere Schraube des Generators zu lösen.

Benutze einen Spudger, um die Spannerhalterung zu bewegen.

Heben Sie die Maschine mit einem Hebezeug oder Wagenheber auf der rechten Seite an.

Entfernen Sie den rechten Seitenschutz.

Entfernen Sie den Generatorriemen.

Entfernen Sie die Schraube des Spannergehäuses.

Entfernen Sie die Schraube, mit der die Rolle an der Halterung befestigt ist.

Bei der Montage eines neuen Riemens kann es erforderlich sein, den Spannmechanismus zu lösen, indem die Rolle mit einem Knopf in Richtung Fahrgastraum geschoben wird, da der neue Riemen straffer und wahrscheinlich kürzer ist als der alte gedehnte Riemen.