Im Detail: Selbstreparatur des Zylinderkopfs eines VAZ 2112 16 Ventile von einem echten Meister für die Website my.housecope.com.

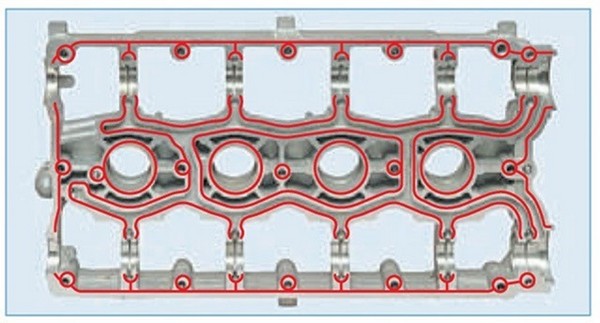

4.22. Details des Zylinderkopfes: 1 - der Kopf des Blocks; 2 - Einlassnockenwelle; 3 - Stopfbuchse; 4 - die Auslassnockenwelle; 5 - Nockenwellenlagergehäuse; 6, 8 - Dichtringe; 7 - Führungsrohr; 9 - Blockkopfabdeckung; 10 - Halterung zur Befestigung des Kabelbaums; 11 - Stecker; A - der markante Riemen der Einlassnockenwelle

Kopf 1 (Abb. 4.22) des Zylinderblocks ist für vier Zylinder üblich, aus einer Aluminiumlegierung gegossen, mit hüftförmigen Brennräumen. Die Einlass- und Auslasskanäle sind an verschiedenen Seiten des Blockkopfes herausgeführt. Die Ventile sind V-förmig in zwei Reihen angeordnet: Einerseits der Einlass, andererseits der Auslass.

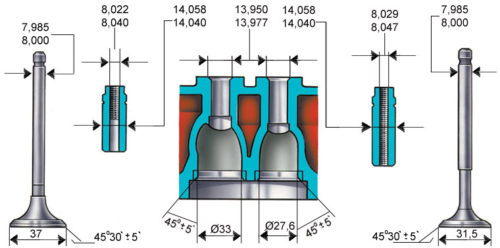

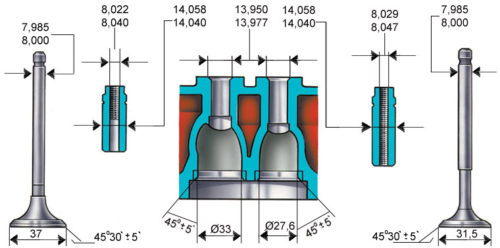

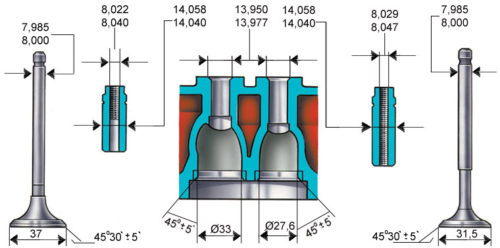

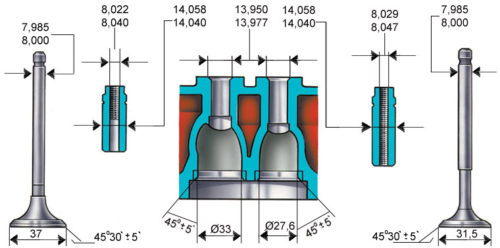

In den Kopf sind gesinterte Ventilsitze und Messing-Ventilführungen eingepresst. Der Innendurchmesser der Führungsbuchsen beträgt (7 ± 0,015) mm, der Außendurchmesser (bei als Ersatzteil gelieferten Buchsen) beträgt 12.079-12.090 mm und 12.279-12.290 mm (Buchse um 0.2 mm vergrößert).

Die Ventile ähneln im Design denen der Motormod. 2110, haben aber kleinere Durchmesser von Platten und Stäben. Das Einlassventil hat einen Tellerdurchmesser von 29 mm und das Auslassventil einen Durchmesser von 25,5 mm. Der Durchmesser des Einlassventilschafts beträgt (6.975 ± 0,007) mm, der Durchmesser des Auslassventils beträgt (6.965 ± 0,007) mm.

Für jedes Ventil ist eine Feder eingebaut. Die Länge der Feder im freien Zustand beträgt 38,19 mm, bei einer Belastung von (240 ± 9,6) N [(24,5 ± 0,98) kgf] sollte es 32 mm betragen und bei einer Belastung von (550 ± 27,5) N [(56,1 ± 2,8) kgf] - 24 mm.

Die Ventile werden von Nockenwellennocken durch zylindrische hydraulische Drücker angetrieben, die sich in den Führungslöchern des Zylinderkopfs entlang der Achse der Ventillöcher befinden. Hydraulische Drücker beseitigen automatisch das Ventilspiel, sodass das Ventilspiel bei der Wartung des Fahrzeugs nicht überprüft und eingestellt werden muss.

| Video (zum Abspielen anklicken). |

4.23. Aggregataufhängung mit Motor mod. 2112: 1 - Halterung am rechten Längsträger der Karosserie; 2 - unterer Kissenbegrenzer; 3 - Polster der rechten Stütze; 4 - der obere Begrenzer des Kissens; 5 - Befestigungsmutter des Kissens; 6 - Distanzscheibe; 7 - Befestigungsmutter unterstützen; 8 - rechte Stützhalterung; 9 - hintere Stützstange; 10 - hintere Stützhalterung; 11 - Polster der linken Stütze; 12 - Mutter mit Unterlegscheibe; 13 - linke Stützhalterung; 14 - vordere Stützhalterung; 15 - Leiste der vorderen Stütze

Öl für den Betrieb der hydraulischen Drücker wird vom Schmiersystem über einen vertikalen Kanal im Zylinderblock zum Kanal im Zylinderkopf in der Nähe der 5. Befestigungsschraube (siehe Abb. 4.23) und dann durch die oberen Kanäle am unteren . zugeführt Ebene des Lagergehäuses. Durch die gleichen Kanäle wird Öl zugeführt, um die Nockenwellenzapfen zu schmieren. Im vertikalen Kanal des Zylinderkopfes befindet sich ein Rückschlagkugelhahn, der verhindert, dass das Öl nach dem Abstellen des Motors aus den oberen Kanälen abläuft.

Zwei Nockenwellen werden zum Antrieb der Ventile verwendet: Einlass und Auslass. Die Wellen sind aus Gusseisen gegossen und mit fünf Lagerzapfen ausgestattet, die in Aufnahmen im Zylinderkopf und in einem gemeinsamen Nockenwellenlagergehäuse rotieren. Zur Erhöhung der Verschleißfestigkeit sind die Laufflächen der Nocken und der Zapfen für den Wellendichtring gebleicht. Zur Unterscheidung der Einlassnockenwelle von der Auslassnockenwelle ist an der Einlasswelle in der Nähe des ersten Trägers ein markantes Band A vorgesehen.

Die Wellen werden durch Druckringe auf beiden Seiten des vorderen Trägers gegen axiale Bewegungen gehalten. Die vorderen Enden der Nockenwellen sind mit selbstspannenden Gummidichtungen abgedichtet.Die entlang der Achse der Wellen liegenden hinteren Bohrungen im Zylinderkopf und Lagergehäuse sind mit gummierten Verschlussstopfen verschlossen.

Die Überprüfung des technischen Zustands und die Reparatur des Zylinderkopfes erfolgen ähnlich wie beim Motormod. 2110.

Sie benötigen: eine Vorrichtung zum Zusammendrücken von Ventilfedern, eine Vorrichtung zum Auspressen und einen Dorn zum Einpressen von Ventilschaftabdichtungen, einen 10er Steckschlüssel, einen 10er Innensechskant, einen Schraubendreher, eine Pinzette.

1. Bauen Sie den Zylinderkopf vom Motor ab (siehe „Zylinderkopf am Fahrzeug demontieren“).

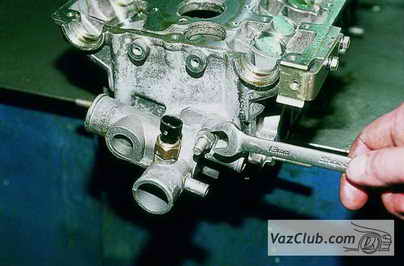

2. Schrauben Sie den Sensor der Kühlmitteltemperaturanzeige vom hinteren Ende des Blockkopfes ab.

3. Schrauben Sie den Öldruckabfall-Warnlampensensor vom Nockenwellenlagergehäuse ab.

4. Entfernen Sie die beiden Befestigungsschrauben und entfernen Sie die Kraftstoffleitungshalterung.

5. Entfernen Sie die Zündkerzenführungsrohre aus den Zylinderkopf- und Nockenwellenlagergehäusebohrungen.

6. Die sechzehn Schrauben des Nockenwellenlagergehäuses entfernen.

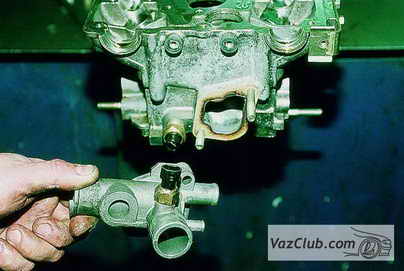

8. Entfernen Sie die Stopfen vom hinteren Ende des Blockkopfes.

9. Entfernen Sie die Nockenwellen von den Zylinderkopfträgern und entfernen Sie die Wellendichtringe von ihren vorderen Enden.

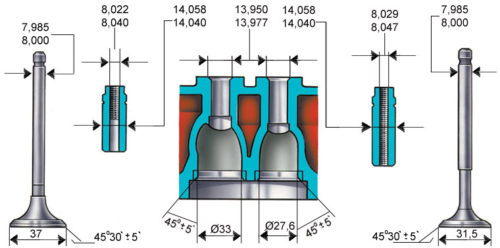

10. Entfernen Sie die Hydraulikventilstößel aus den Löchern im Zylinderkopf.

11. Entfernen Sie die Cracker von den Federtellern, indem Sie die Ventilfedern mit einem Werkzeug zusammendrücken.

12. Entfernen Sie die Federn mit Taschen.

13. Drehen Sie den Zylinderkopf um und entfernen Sie die Ventile von seiner Unterseite.

14. Entfernen Sie die Ventilschaftdichtungen aus den Führungsbuchsen.

fünfzehn. . und Federringe.

16. Vor dem Zusammenbau Zylinderkopf und Lagergehäuse von alten Dichtmittelresten, Schmutz und Öl reinigen.

17. Installieren Sie die Federstützscheiben.

18. Ventile, Hydraulikstößelbohrungen, Ventilführungsbohrungen und neue Ventilschaftabdichtungen mit Motoröl schmieren (alte Dichtungen können nicht verwendet werden).

19. Drücken Sie die Kappen mit einem Dorn auf die Führungsbuchsen.

20. Ventile in die Führungsbuchsen einsetzen, Federn und Federteller einbauen.

21. Drücken Sie die Federn mit dem Gerät zusammen und installieren Sie die Ventilkeile.

22. Stecken Sie die Hydraulikventil-Drücker in die Löcher des Zylinderkopfs.

23. Lagerzapfen und Nockenwellennocken mit Motoröl schmieren und in die Zylinderkopfträger einlegen.

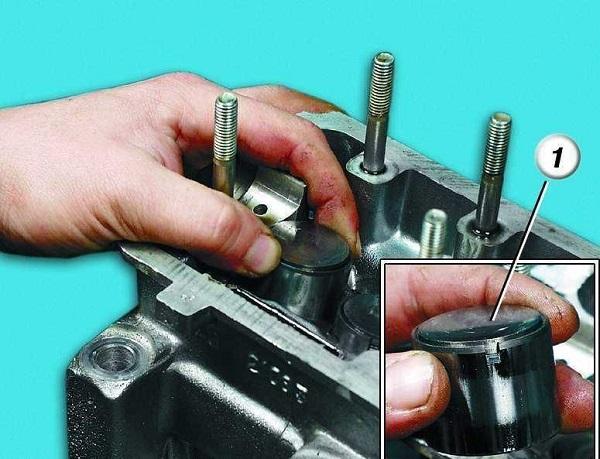

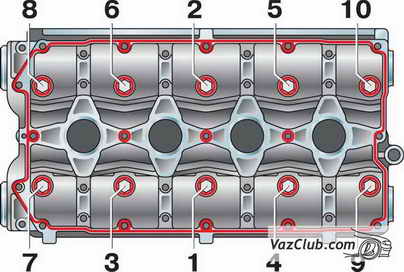

24. Auf die Oberfläche des Zylinderkopfes, die mit dem Nockenwellenlagergehäuse zusammenpasst, Loctite-574 in Form eines Bündels von 2 mm Durchmesser auftragen, wie auf dem Foto gezeigt.

25. Bauen Sie das Lagergehäuse ein und ziehen Sie die Befestigungsschrauben gleichmäßig über Kreuz an, beginnend von den Mittelstützen.

26. Neue Nockenwellendichtringe mit einem Dorn einpressen (als Dorn kann ein Kopf aus einem Werkzeugsatz oder ein Rohrstück mit passendem Durchmesser verwendet werden), nachdem er zuvor mit Motoröl geschmiert wurde.

27. Die Stopfen auf der anderen Seite des Zylinderkopfes eindrücken.

28. O-Ringe auf die Zündkerzenführungsrohre legen und mit Motoröl schmieren.

29. Die Führungsrohre in die Löcher im Zylinderkopf und in den Nockenwellenlagergehäusen einbauen.

30. Den Sensor der Kühlmitteltemperaturanzeige in den Zylinderkopf einschrauben.

31. Schrauben Sie den Öldruckverlust-Warnlampensensor in das Nockenwellenlagergehäuse.

32. Die Halterung der Kraftstoffleitungen am Zylinderkopf anbringen.

Referenzhandbuch für die Wartung von Autos VAZ, LADA 110.

Zündeinstellung 2110. Kompression des Motors VAZ 2112, Wegfahrsperre für VAZ 2111. Ventildeckel VAZ 2112, Zylinderblockdichtung VAZ Video. Die Kosten für einen Generator für einen Vaz. Ersatz der Sicherungen VAZ 2112, das Design des Ölbehälters VAZ 2112. Empfohlenes Werksöl in der Box VAZ 2112. Ersatz der Wasserpumpe (Pumpe) VAZ 2112. Ersatz der Ventilschaftdichtungen VAZ 2110.

Autos der VAZ-2112-Familie wurden mit einem von zwei 16-Ventil-Motoren - 21124 und 21120 - hergestellt. Das Arbeitsvolumen dieser Motoren ist unterschiedlich, und es wird nur ein Teil namens "Zylinderkopf" verwendet - es wird mit den Nummern 2112 bezeichnet -1003011. Es wird gemunkelt, dass der Zylinderkopf vom 21120er Motor nicht auf den 24. Motor passt, aber ein umgekehrter Austausch ist möglich. Es gibt jedoch nur eine Artikelnummer im Teilekatalog, und es passen zwei Motoren gleichzeitig. Darüber hinaus wird überlegt, welche Maßnahmen zur Reparatur des VAZ-2112-Zylinderkopfs von uns selbst durchgeführt werden können. Wir werden nur über 16-Ventil-Ventile sprechen.

Ein Beispiel für die Demontage ist im Video gezeigt. Wir schauen.

Um an den Zylinderkopf zu gelangen, müssen Sie zunächst die Zylinderkopfhaube entfernen. Bei verschiedenen 16-Ventil-Ventilen ist dieser Vorgang anders und auch die Artikelnummern für den Deckel sehen anders aus: 2112-1003260 (-10) und 21124-1003260.

Abdeckung vom Verbrennungsmotor VAZ-21124 (1,6 l)

Auch der Zahnriemen muss ausgebaut werden - es gibt keine Unterschiede zwischen den verschiedenen Motoren.

Überlegen Sie, wie Sie den Auspuffkrümmer vom Zylinderkopf lösen können. Am Motor 21120:

-

Das Auspuffrohr des Schalldämpfers entfernen: zwei Muttern 1 (Pos. "13") abschrauben, die Klemmleiste entfernen, sechs Muttern 2 (Pos. "14") abschrauben und demontieren, dabei nicht vergessen, die Lambdasonde auszuschalten. Das Foto zeigt drei von sechs Nüssen.

Alles Wichtige ist unter dem Bildschirm

Jetzt werden wir über den 21124-Motor sprechen:

- Wir schalten beide Sauerstoffsensoren aus. Wir lösen die drei Muttern, mit denen das Schutzgitter befestigt ist (Schlüssel "10") und demontieren die Halterung, indem wir die vier Muttern mit dem Schlüssel "13" lösen.

So demontieren Sie die Montagehalterung

Betrieb mit zusätzlichem Schalldämpfer

Hier haben wir berücksichtigt, dass der VUT-Schlauch vom Ansaugmodul getrennt wurde. Zum Schluss werden an einem der Motoren die Kerzen abgeschraubt (Rohrzange "16").

Die Anziehdrehmomente für die Befestigungsschrauben sind in einem anderen Text angegeben. Im Allgemeinen beginnen die Zylinderkopfreparaturen bei VAZ-2112-Schrägheckmodellen mit dem Ersetzen der "länglichen" Schrauben durch neue. Die Länge darf 95 mm oder weniger betragen.

Vorgehensweise zum Lösen (links) und Anziehen der Befestigungsschrauben

Mit einem breiten Stahllineal prüfen sie:

Entlang jeder der Diagonalen wird gemessen. Verwenden Sie einen Satz Sonden.

Um ein Ventil zu entfernen, müssen Sie die Nockenwelle entfernen. Alle Schrauben am Lagergehäuse müssen gleichmäßig gelöst und mit einer Kraft von 10 N * m angezogen werden. Der hydraulische Kompensator kann mit einem Magneten entfernt werden, und dann wird das Ventil durch Zusammendrücken der Feder mit einem Abzieher getrocknet (siehe Foto).

In den Ventildurchgängen können Kohlenstoffablagerungen vorhanden sein. Es wird gereinigt:

- Flacher Schraubendreher;

- Schleiffilz.

Das Läppen wird wie folgt durchgeführt: Auf das Ventil wird ein Gummischlauch aufgesetzt, eine Paste mit Diamantspäne aufgetragen (ein Tropfen), dann wird das Ventil in den Kanal gedrückt und gescrollt. Es ist möglich, die Ventilschaftdichtungen (2112-1007026) zu wechseln. Auf einen speziellen Abzieher geht nicht.

Bei jedem Auto, einschließlich des VAZ-2112, beschränkt sich die Zylinderkopfreparatur auf das Reinigen und Überprüfen sowie das Korrigieren von Geometriefehlern. Im letzteren Fall sprechen wir vom Fräsen. Das Vorhandensein von Rissen und Spänen ist ein Grund für den Austausch, nicht für die Reparatur.

Das ausgebrannte Ventil ist sofort zu sehen.

Ein Ventil in Zylinder 2 ist durchgebrannt

In jedem Ventilkanal wurden Kohlenstoffablagerungen gefunden.

Kohleablagerungen in den Zylinderkopfkanälen

Reparatur: Reinigung aller Kanäle, Austausch des Ventils durch Läppen.

Die direkte Durchführung der Reparatur des VAZ 2112-Zylinderkopfs erfordert mehrere Vorgänge, bei denen spezielle Ausrüstung erforderlich ist. Zu Hause gibt es diese Möglichkeit natürlich nicht, und Autofahrer tauschen einfach abgenutzte Teile aus. Als nächstes werden wir den Reparaturprozess des Blockkopfes sowie einige der mit dieser Arbeit verbundenen Nuancen betrachten.

Bevor Sie direkt mit der Reparatur des Zylinderkopfes fortfahren, ist zu beachten, dass der Kopf vollständig zerlegt und alle erforderlichen Ersatzteile gekauft werden müssen. Betrachten Sie den Prozess einer kompletten Überholung des Zylinderkopfes.

Der Prozess des Waschens von Autoersatzteilen mit heißem Kerosin

Zum Waschen des Kopfes muss dieser komplett zerlegt werden, d. h. alle leicht entnehmbaren Teile werden demontiert. Für eine vollständige Wäsche werden 12 Liter heißes Kerosin benötigt. In der Autowerkstatt geschieht dies mit einem Spray, das Flüssigkeit unter Druck abgibt. So werden Schmutz und Reste von Metallspänen abgewaschen. Gewaschen wird, bis der Zylinderkopf vollständig sauber ist.

Zylinderkopf-Crimpprozess

Crimpen ist ein Verfahren, bei dem die Integrität eines Teils überprüft wird. Das Crimpen kann auf zwei Arten erfolgen, die im Prinzip ähnlich sind. Die erste besteht darin, alle Risse zu schließen und das Teil mit Wasser zu füllen. Irgendwo kommt Wasser durch oder fließt, dann ist die Integrität gebrochen und Reparaturen sind erforderlich. Die zweite Methode besteht darin, alle Risse zu schließen und der Kopf in eine wässrige Lösung einzutauchen. Es ist sofort ersichtlich, wo die Druckentlastung des Teils stattfindet. Wenn die Integrität des Kopfes beschädigt ist, muss er wiederhergestellt werden.

Vor der weiteren Überholung müssen die Ventilsitze entfernt werden. Im besten Fall werden sie leicht aus dem Sitz geworfen, und wenn nicht, müssen Sie russischen Einfallsreichtum einsetzen.

Das Ventil ist mit dem Sitz verschweißt und aus dem Sitz geschlagen

Was also, wenn die Ventilsitze nicht ausgeschlagen sind? Die Lösung ist einfach. An sie muss ein Rohr angeschweißt werden, damit das Arbeitsende durch den Kanal der Führungshülse geht und ausschlägt, bis sich der Sattel von der Sitzhalterung löst. Natürlich können sich Risse am Sitzring des Sattels bilden oder ein Stück abbrechen. Nach Abschluss des Verfahrens ist es notwendig, die Stelle zu inspizieren und gegebenenfalls mit Argonschweißen zu schweißen.

Oftmals ist die Reparatur des Zylinderkopfes nicht abgeschlossen, ohne das Flugzeug zu überprüfen. Dies kann durch Kontaktaufnahme mit einem Autoservice mit Prüfstand oder durch Nachfragen eines Nachbarn in der Garage nach einem speziellen Lineal zum Messen der Zylinderkopfebene erfolgen.

Messung der Zylinderkopfebene zur Verformung mit einem Metalllineal und einer Sonde

Wichtig! Es empfiehlt sich, solche Blockköpfe mit entsprechender Ausrüstung einem Autoservice zu übergeben, da nur dort der Hobel vermessen und auf die gewünschte Größe geschliffen werden kann.

Wenn also der Blockkopf verformt ist oder der Hobel eine Durchbiegung hat, muss er geschliffen werden. Dieser Vorgang wird auf einer speziellen Flachschleifmaschine durchgeführt. Normalerweise wird dem Automechaniker empfohlen, nicht mehr als 10 mm Dicke zu entfernen. Betrachten Sie die möglichen Optionen zum Schleifen des Zylinderkopfes nach Maß:

- Reparatur 1 - 1-2,5 mm;

- Reparatur 2 - 2,5-5 mm;

- Reparatur 3 - 5-7,5 mm;

- Reparatur 4 - 10 mm - der maximal zulässige Wert für das Schleifen von GBU VAZ 2112.

Zylinderkopf-Flachschleifprozess

Notiz! Wenn Sie die Dicke des Hobels um mehr als 10 mm entfernen, kann dies zu einer Fehlfunktion des Zeitsteuerungsmechanismus, Leistungsverlust und einem erhöhten Kraftstoffverbrauch führen.

Argonschweißen sind Schweißarbeiten, die an Aluminium ausgeführt werden. Dazu wird ein spezielles Gas verwendet - Argon. Um Risse und Schweißfehler in den Sitzen der Ventilsitze zu beseitigen, ist es daher erforderlich, diese zu schweißen und dann an speziellen Geräten Fräsarbeiten durchzuführen.

Der Prozess der Reparatur von Rissen im Zylinderkopf durch Argonschweißen

Nach Durchführung der Schweiß- und Fräsarbeiten ist es erforderlich, die Oberfläche zur Verfügung zu stellen. Dazu wird der Zylinderkopf auf ein spezielles Stativ gestellt, wo die Oberfläche mit einer speziellen Paste von ABRO oder seinen Analoga poliert wird. Dies ist notwendig, damit die Oberfläche keine Rauhigkeit aufweist. Wenn dieser Vorgang abgeschlossen ist, ist es erforderlich, das Teil erneut von Metallspänen und Resten des Arbeitsmaterials zu reinigen.

Montieren Sie den Zylinderkopf am besten an einem speziellen Ständer.

Wenn der Blockkopf verarbeitet und gewaschen ist, können Sie direkt mit der Montage fortfahren. Zuvor müssen Sie jedoch vorbereitende Arbeiten durchführen. Betrachten wir alle Phasen der Montage nacheinander:

- Das Zylinderkopfgehäuse wird in einen speziellen Wärmeofen eingebaut.

- In der Zwischenzeit wird der Ventilsitz zum Sitz vermessen, die Führungsbuchsen werden ausgeklappt.

- Wenn der Zylinderkopf heiß ist, wird er aus dem Ofen genommen. Bei heiß werden die Ventilsitze eingebaut.

Auf einem speziellen Ständer wird die Ventilfase bearbeitet

Verfahrensschritte Ventilsitzschrumpfung

Ventilläppprozess

So wird eine Generalüberholung des Zylinderkopfs eines 16-Ventil-Motors VAZ 2112 durchgeführt. Dieser Vorgang dauert 1-2 Tage bei einem Autoservice, aber ein Autofahrer kann viel mehr Zeit in seiner Garage verbringen, da der Mangel eines Werkzeugs beeinflusst. Es wird daher empfohlen, den Zylinderkopf beim Autoservice zu reparieren, wo alles viel schneller und besser erledigt wird. Dies wird natürlich in die Tasche greifen, da eine hohe Qualität und Überholung dieses Teils im Durchschnitt etwa 7.000-10.000 Rubel kostet. zusammen mit Ersatzteilen.

Der Zylinderkopf des VAZ 2112 16 Ventile ist einer der wichtigsten Teile des Aggregats. Der normale Betrieb des Motors hängt von seinem Zustand ab. Daher ist es während des gesamten Betriebs der Maschine erforderlich, diese ständig zu diagnostizieren und Verbrauchsmaterialien zu ersetzen. Der Artikel beschreibt den Aus- und Einbau des Zylinderkopfes von 16 Ventilen, um was für ein Gerät es sich handelt und warum eine Reparatur erforderlich ist. In dem angehängten Video können Sie den gesamten Prozess der Demontage des Kopfes deutlich sehen.

Der Zylinderkopf ist ein wichtiger und komplexer Teil der Motorkonstruktion. Es ist eine Abdeckung, die den Zylinderblock abdeckt und schützt: Brennräume, Kanäle des Schmiersystems, die Hauptteile des Zahnriemens usw. Sie besteht aus legiertem Gusseisen oder einer Aluminiumlegierung.

Der Kopf des VAZ 2112 hat folgenden Aufbau und dementsprechend Funktionen:

- eine Abdeckung zum Schutz des Zylinderblocks vor äußeren Einflüssen;

- an der Stelle, an der der Deckel am Zylinderblock befestigt ist, befindet sich eine Gummidichtung, die zum Abdichten dient;

- im vorderen Teil des Blocks befindet sich ein Nockenwellenantrieb und ein Kettenspanner;

- Brennkammern;

- Gewindebohrungen für Einspritzdüsen und Zündkerzen;

- der Kopfkörper hat auch Löcher, in denen die Einlass- und Auslassverteiler befestigt werden.

Oben am Kopf befinden sich die Buchsen, Ventilfedern, Anlaufscheiben und Nockenwellen. Für die Zeitnahme ist ein Platz reserviert.

Für den normalen Betrieb des Motors, insbesondere bei 16 Ventilen, ist eine rechtzeitige Diagnose des Zylinderkopfs des VAZ 2112 erforderlich. Beim Autofahren sollte eine Überhitzung des Gerätes ausgeschlossen werden, da sich der Kopf bewegen kann. Zum Einstellen der Ventile und zum Wechseln der Ventilschaftabdichtungen muss der Zylinderkopf nicht demontiert werden. Bei größeren Reparaturen ist das Abnehmen des Kopfes erforderlich:

- wenn die Führungsbuchsen gewechselt werden;

- wenn Sie die Ventilführungen läppen und ersetzen müssen;

- Entfernen von Kohlenstoffablagerungen von Teilen;

- Austausch der Dichtung;

- Austausch der Nockenwelle und ihrer Betten;

- Bearbeitung angrenzender Ebenen.

Bei einer aufwendigen Reparatur werden Kleinteile gewechselt und bei Bedarf das Läppen, Ausbauen, Überarbeiten und Justieren der Ventile durchgeführt.

Die Schritte zum Entfernen und Reparieren des Zylinderkopfs an einem VAZ212 16-Ventil sind unten aufgeführt, sie sind im Video deutlich zu sehen.

- Der Ausbau beginnt mit dem Abklemmen des Minuspols von der Batterie.

- Dann werden die Anschlüsse der Sensoren, die Schläuche versorgen, nacheinander getrennt.

- Als nächstes trennen wir den Drosselklappenantrieb, das Auspuffrohr des Schalldämpfers,

- Entfernen Sie die Kraftstoffleitungshalterung sowie den Empfänger und die Drosselklappenbaugruppe.

- Als nächstes die Zylinderkopfhaube demontieren.

- Entfernen Sie nach dem Entfernen der hinteren Motorhalterung die Zahnriemenscheibe der Nockenwelle. Dann die hintere Zahnriemenabdeckung demontieren.

- Nach dem Trennen aller montierten Sensoren, Ausrüstung und Entfernen der Halter, mit einem Sechskant, 10 Schrauben nacheinander herausdrehen und zusammen mit Unterlegscheiben entfernen.

Damit ist die Do-it-yourself-Prüfung des technischen Zustands, Revision und Reparatur des Zylinderkopfes am VAZ 2112 abgeschlossen.

Video "Montage und Demontage des Zylinderkopfes am VAZ 2112"

Dieses Video zeigt den Prozess der Demontage und Installation des für die Reparatur erforderlichen VAZ 2112-Zylinderkopfs.

Ich konnte lange Zeit nicht verstehen, was der Grund war - das Frostschutzmittel war irgendwo weg. Alles, was Sie sehen können. Nirgendwo fließt etwas. Ich bemerkte dicken weißen Rauch aus dem Auspuff. Aus dem Auspuff tropfte Kondenswasser. Ich habe es auf meiner Zunge versucht, das Urteil lautete - Frostschutzmittel.

Ich fuhr in die Garage und schraubte die Kerzen ab, und dann wurde mir alles klar - die Kerze im ersten Zylinder war schwarz. Mit Rußklumpen. Der Stopfen steckt im Zylinder, der Kolben ist nass. Es gab Feuchtigkeitsreflexionen.

Erschrocken, als der Strom es könnte. In den Foren schrieben sie Riss im Zylinderkopf - ein Riss im Block. Es war beängstigend zu erraten. Im Allgemeinen wurde beschlossen, es selbst zu zerlegen.

Ich begann, den Gasverteilungsmechanismus zu demontieren

Wir stellen das Auto auf 1 Geschwindigkeit und reißen die Schrauben von den Nockenwellenscheiben ab.

Generatorriemen und Generatorriemenscheibe demontieren.

WIE ENTFERNT MAN DIE GENERATORRIEMENSCHEIBE? Ja, diese Methode ist für den Anfang nicht sehr gut, aber so wende ich sie an. Sie können befestigen, klemmen usw. Und Sie können einen Knopf mit Kopf nehmen, den Schlüssel (Knopf) in die Schraube der Generatorriemenscheibe stecken, ihn im Hebel abstützen und den Assistenten bitten, den Anlasser 1 Sekunde lang zu drehen. (Wenn Sie sich beim Assistenten nicht sicher sind, entfernen Sie den Chip aus dem Zündblock) Die Schraube geht ab, und wir sind zufrieden.

Wir lassen das Frostschutzmittel (Frostschutzmittel) aus dem Motor ab. Wir schauen auf den Ölmessstab. Siehst du ihn? Nicht lange anschauen, einfach schießen.

Also, und neben der Vertiefung, in die die Sonde eingeführt wird, schrauben wir den Stopfen im Zylinderblock ab. Frostschutzmittel (Frostschutzmittel) strömt mit einem selbstbewussten Strahl in den Kühler. Mach dich hierfür bereit.

Wenn es jemand nicht weiß, wir demontieren den Zahnriemenspanner, entfernen den Riemen. Tryndets-Etiketten.

Wir entfernen die Riemenscheiben. Nicht gefilmt? Wir schwingen die Riemenscheibe nach links - rechts und ziehen zu uns.

ACHTUNG: Schlüssel. Fangen Sie beim Entfernen der Riemenscheibe den Schlüssel auf. Das ist so ein kleiner eiserner Dreck, der es liebt, sich zu verirren oder irgendwo herauszufallen.

Wir entfernen die Sprengdrähte (Anzahl, die sich nicht sicher ist, was sie in Ordnung bringen wird)

Entfernen Sie den Zündblock.

Wir trennen die Wellung vom Empfänger, dem Entlüfter, entfernen den DMRV-Chip.

Wir entfernen alle Schläuche vom Empfänger (wir fixieren die Kühlschläuche am höchsten Punkt, Sie können sie hinter den Abstandhalter legen) Trennen Sie die IAC- und DZ-Positionssensorchips, entfernen Sie das Gaskabel. Wir entfernen auch die Schläuche vom Empfänger (Staubsauger, Kraftstoffregler usw.) Schrauben Sie den Empfänger von den Kissen ab. Wir drehen 4 Klemmen aus den Einlassrohren. Wir entfernen den Empfänger.

Schrauben Sie den Thermostat ganz ab.

Über dem Thermostat sind die 2 Massen unvergesslich.

Wir entfernen den Auspuff (es wird höchstwahrscheinlich nur mit der Hose möglich sein, ihn abzuschrauben.

Wir schrauben die Gasleitung ab (markieren Sie einen der Schläuche (Sie können die Armatur mit einem Messer zerkratzen) Es gibt Ringe (Gummi) zum Austauschen.

Ich möchte um Ihre Aufmerksamkeit bitten. Vor dem Abschrauben der Abdeckung. KAUFEN SIE EINEN NEUEN KOPF. Das Anziehen kann sehr stark sein. WIRD EIN VERLÄNGERUNGSKABEL BENÖTIGEN.

Es ist nicht ganz richtig, eine Schraube nach der anderen abzureißen und sofort herauszudrehen.

Zuerst reißen wir einfach alle Schrauben ab.

Dann lösen wir alle Schrauben.

Dann können Sie es in beliebiger Reihenfolge aufschrauben.

Auf diese Weise verformen Sie das Teil nie.

Jeder weiß, dass es sich nicht lohnt, den Zylinderkopf in beliebiger Reihenfolge festzuziehen.

Korrektes Verdrehen nach Schema 1.2.3.4.5.6.7.8.9.10

DIE VERBINDUNGEN ENTSTEHEN IN UMKEHRERER REIHENFOLGE.

Das ist 10.9.8.7.6.5.4.3.2.1

WARUM? Ich werde erklären, wann wir abholen.

Die Schrauben werden nicht der Reihe nach gelöst. Der Reihe nach zerfallen sie. abgezockt 10.9.8.7.6.5.4.3.2.1? Entspannt? Zumindest weiter aufschrauben.

Hast du alles aufgeschraubt? Wir nehmen den Kopf heraus. Den Rest können Sie zu Hause erledigen oder, wenn es warm ist, in einem freien Raum.

Jetzt muss noch die Ursache für die Panne gefunden werden

Zunächst schaue ich mir den Zylinderblock an. Hier und die Dichtung liegt.

Und dann wurde alles klar - die Dichtung war durchgebrannt.

Wir haben uns in der Zwischenzeit nicht vom Zylinderblock, im Folgenden BC genannt, entfernt, wir schauen uns seinen Zustand an.

Dritter Zylinder (RECHNUNG) 2

Dritter Zylinder (ZÄHLT) 3

Ehrlich gesagt ist der Staat gut. Keine Trübung auf dem Spiegel, Riefen und andere Probleme, einschließlich Risse. Es gibt nur kleine Kratzer (in Form einer Welle) Auf den Bildern ist alles zu sehen

ACHTUNG: REINIGEN SIE DEN KOLBEN AM NAGAR NICHT. Es sei denn natürlich, es gibt eine Kruste von 50 Schichten. Kohleablagerungen sind eine Art Schutz vor Überhitzung.

Im Allgemeinen ist im Geschäftszentrum für ein 2001er Auto alles in Ordnung. Oder besser gesagt perfekt.

Jetzt geht es an den Zylinderkopf.

Schauen Sie sich nämlich den Zustand und die Ventile an.

Es sieht so aus, als ob alles in Ordnung wäre und wenn die Dichtung nicht wäre, dann würde alles noch funktionieren.

Das Foto zeigt den Brennraum von 1 Zylinder. Wie Sie sehen, fällt Ruß einfach ab. Die Dicke beträgt etwa 1 mm. Wenn wir unter das Ventil schauen, sehen wir, dass alles mit Ruß bedeckt ist.

Nicht ein Ventil ist durchgebrannt. Alles ist gut. Ich habe das Ventil mit Kohleablagerungen gereinigt.

Und er nahm den Zylinderkopf mit nach Hause, um ihn zu zerlegen und zu waschen. Der Einfachheit halber müssen wir den Kopf des Zylinderkopfs waschen. Dazu nehmen wir ein Bad mit heißem Wasser, werfen 2 Seifenstücke, 1 Päckchen Pulver, Flüssigkeit zum Reinigen des Ofens (Säure und Laugen) hinein, nehmen einen Eisenriss und bringen ihn zum Glänzen, bis er glänzt. Jetzt tragen wir den Kopf zur Schrottsammelstelle. Na ja, oder zumindest die Hälfte der Ersatzteile daraus.

Um es zu waschen, müssen Sie es zerlegen. Hier ist so ein Ärgernis.

Bei abgenommenem Kopf spreizen wir das Nockenwellenbett (korrekt wenn nicht so gesagt). Wir nehmen die Nockenwellen mit. Ehrlich gesagt, weiß ich es nicht. können sie verwechselt werden oder nicht. Aber nur für alle Fälle habe ich auf die Einlassnockenwelle ihr Zahnrad mit Phasen für den Sensor (Rock) gelegt.

Den Steuerzeitensensor sofort vom Zylinderkopf entfernen. Wenn Sie es nicht sofort bemerkt haben, haben Sie wahrscheinlich bereits den Draht davon gerissen. Aber nur für den Fall. Es befindet sich in der Nähe der Auslassriemenscheibe.

Wir nehmen die Kerzenbrunnen heraus, sie sollten Dichtringe (Gummi) haben, wir werfen sie weg, wir müssen neue kaufen. Warum? denn diese Ringe können die Stimmung ziemlich ruinieren. Vor allem, wenn alles in die Brunnen fließt.

Bett mit Nockenwellen. (EIN)

Hydraulische Kompensatoren

Vor dem Entfernen prüfen wir die Funktionsfähigkeit (Depression). Nachdem wir die Nockenwellen ausgebaut haben, drücken Sie einfach mit dem Finger nacheinander auf jeden Neoprenanzug. Wenn jemand durchgezwungen wird, dann klopft er oder klopft schon. Oder warte.

Als nächstes entfernen wir die Hydrocompinastoren. Wie es geht? Wir nehmen einen Magneten, vorzugsweise stärker, magnetisieren einfach den Neoprenanzug und ziehen ihn mit Links-Rechts-Bewegungen zu uns heran.

Ich würde sie nicht mit Pinzette, Rundzange herausziehen. Auf jeden Fall wird es mit Magneten ganzer. Nirgendwo steht geschrieben. Aber ich ordne sie und bringe sie in die gleiche Reihenfolge. (Dein Geschäft).

Wir trocknen die Ventile. Ich habe es vorgezogen, dies mit dem nutzlosesten Gerät zu tun. Und von oben übrigens ein Magnet für die Hydraulik (angepasst).

Dieser Dekanter hat sich verbogen, ist abgebrochen und hat an einigen Stellen nicht gepasst. Ehrlich gesagt habe ich viele solcher Geräte gesehen. Aber wenn Sie nicht leiden möchten, kaufen Sie diesen Typ nicht.

Zum Trocknen benötigen wir ein Trockenmittel und eine Pinzette. Und auch eine Art Lappen oder Stück Holz. Ein Lappen oder ein Stück Holz (Sie können ein Gummiband verwenden).Ich nahm 2 ineinander gefaltete Handschuhe und legte den Kopf darauf (so dass die Handschuhe in der Brennkammer waren.) Warum das? Damit beim Spannen der Feder mit dem Trockenmittel das Ventil nicht zusammen mit der Feder und dem Teller untergeht. Ein im Brennraum liegender Gegenstand verhindert, dass sich das Ventil mit der Feder und der Scheibe bewegt. Wenn jemand andere Ideen hat, schreiben Sie, ich möchte gleich sagen, dass ich nicht an einer Werkbank gearbeitet habe und Sie das Ventil nicht mit den Händen halten können.

Russukharjew. Wir befestigen das Trockenmittel neben der Feder.

Drücken Sie die Feder mit einem Trockenmittel, halten Sie sie in einem gedrückten Zustand. Mit der anderen Hand nehmen wir in diesem Moment 2 Cracker heraus. Rausgezogen? - Jetzt können Sie die 2 Feder- und Ventiltaschen herausziehen. All dies sollte auf den hydraulischen Kompensator des Ventils, auf dem alles stand (zusammen mit dem Ventil), gefaltet werden, wenn die Ventile ausgetauscht werden sollen, dann können sie sofort in eine separate Kiste geworfen werden.

Ja. Ich sehe, du hast 1 Ventil entfernt? Ich werde Sie glücklich machen, 15 weitere zu schießen. Ihnen steht ein spannender Zeitvertreib bevor. (wenn du es zum ersten mal machst)

Ventile, wie kann man verstehen, dass sie ausgetauscht werden müssen? Die Ventile dürfen keine Ausbrüche, Risse oder Riefen aufweisen. Ich habe meine 8 Einlassventile gewechselt. Wieso den?

Siehst du die schwarzen Punkte? Dies sind Kohlenstoffablagerungen in den Rillen. Wenn Sie Wasser einfüllen und endlos überprüfen, gibt es keine Lecks. Aber wenn Sie die Komprimierung erhöhen, werden sie immer noch ein wenig übersprungen. Und dann brennen sie aus. Sie müssen nicht alles schleifen, schneiden, fräsen.

Einlassventile. Sie sollten auch in Ordnung gebracht werden. Durch ein gewöhnliches Blatt Papier spannen wir das Ventil am Bein in das Bohrfutter ein. Wir schalten den Bohrer ein und arbeiten mit einem Schleifpapier.

Aufmerksamkeit. Seien Sie vorsichtig, wenn Sie mit einem Bein (Haut) arbeiten. Bearbeiten Sie die Oberfläche, auf der die Führung läuft, nicht.

Einspritzdüsen und Ansaugkrümmer, Ansaugkrümmer ausbauen (Ersatzdichtung). Wir schrauben die Düsen ab und entfernen sie. Wie? Schwenken Sie die gesamte Rampe auf und ab und ziehen Sie sie zu sich heran. Das ist alles, es gibt keine Düsen. Aber wir werden über sie separat sprechen. Im Artikel Reinigung der Düsen.

Zylinderkopf reinigen

Okay, jetzt ist alles vorbei. Jetzt können Sie den Zylinderkopf waschen. Der einfachste Weg, den ich kenne.

Wir nehmen das Profoam 1000 flüssig

Wir sprühen einfach den kompletten Zylinderkopf ein und spülen ihn nach 5 Minuten aus.

Und so 3 mal Nach dem zweiten Mal kannst du mit einer Schwammbürste (nicht bügeln) mischen

Das gleiche machen wir mit dem Bett und der Ventilabdeckung (nach dem Entfernen des Netzes)

Hast du alles gewaschen und getrocknet? Ja. Nun empfiehlt es sich, die Ventildichtungen zu wechseln, damit spätere Fragen nicht aufkommen.

Ventil-Öldichtungen.

Viele sagen, dass sie halb defekt sind, andere sagen, dass sie alle defekt sind und es besser ist, die Fabrik zu verlassen. Tatsächlich ist alles einfacher. Es ist nur so, dass die Hälfte dieser Leute sie falsch formuliert hat. An den Öldichtungen sind Federn. Wenn sie installiert sind, neigen sie also dazu, wegzufliegen.

Wir entfernen die Wellendichtringe mit einem speziellen Abzieher.

Hast du die Öldichtungen entfernt? Warten Sie mit der Installation. Wir nehmen das Ventil und setzen es ein. Wir heben es ein wenig an und versuchen, es zu wackeln. Staffelung? Das ist schon schlimm. Im Allgemeinen sollte ein Spiel vorhanden sein. Aber es ist sehr minimal. Es ist so, dass das Ventil in der geschlossenen Position richtig sitzt. Auch hier gilt: Wenn ein gutes Spiel vorhanden ist, sind die Führungsbuchsen gebrochen. Ich hatte Glück.)

Es gibt viele Möglichkeiten, die Schienen zu ersetzen, das Beste ist der (Abzieher) den Sie selbst bauen können. Sehen Sie sich das Video THEORY OF ICE an.

Gibt es kein Spiel oder ist es sehr unbedeutend? Wir haben alles an Ort und Stelle gebracht. Im Video habe ich grob erklärt, wie das geht. Mit Öl schmieren und mit einem Abzieher hämmern. Sie können aber auch eine Art Dorn verwenden.

Reinigen von Kanälen von Kohlenstoffablagerungen. Höchstwahrscheinlich konnten Sie nicht anders, als die Kohleablagerungen aus den Zylinderkopfkanälen zu reinigen.

Der Bohrer wird uns wieder helfen. Und Metallscheiben.

Für Ventilkanäle

Weniger habe ich im Laden nicht gefunden. Ich musste die Scheibe ein wenig auf den vorhandenen Materialien schleifen. Zuerst reinigen wir die Einlasskanäle (groß) und dann, wenn die Bürste mehr oder weniger verschwendet ist, reinigen wir den Auslass (klein)

AUFMERKSAMKEIT. Die Phasen an den Sätteln nicht beschädigen. Wir setzen einen Bohrer mit einer Bürste ein, starten ihn außerhalb der Phase und schalten ihn erst dann ein und gehen mit einer Bürste tiefer. Und so alle Ventilkanäle.

Dann reinigen wir die Hauptkanäle. Zu Beginn (der Einfachheit halber) ist es natürlich, einzutreten, da es größer ist.Dann loslassen, wenn wir den Pinsel schon ausgebohrt haben.

Nun zur Montage. Ich werde nicht viel sagen. Sagen wir einfach - ich werde Sie auf die wichtigsten Punkte aufmerksam machen.

Wir holen den Zylinderkopf ab

Wir zuckern alles an Ort und Stelle. Alle 16 Ventile.

Wir fügen Hydrokompensationen ein. Es ist ratsam, neue zu kaufen oder alte zu warten. Es wird zuverlässiger sein. Tauchen Sie sie übrigens vor dem Einsetzen vollständig in Öl. Natürlich keine Sonnenblume.

Nockenwellen einsetzen. Vergessen Sie nicht, dass jeder seinen eigenen Platz hat. Vorher alle Hälse, Nocken, mit Öl geschmiert.

Wir setzen die Kerzenbrunnen ein (nachdem wir neue Ringe gekauft haben) Und es ist ratsam, sie mit einem vorher entfetteten Dichtmittel zu behandeln.

Wir verdrehen das Nockenwellenbett. Zuerst mit gut beschichten. mit einem Dichtmittel (vorher entfettet, um nicht zu stören, was hier zu verschmieren ist:

Für diejenigen, die es nicht verstanden haben, sind die roten Streifen die Versiegelung.

Es gibt alle möglichen Schemata. Dieser war mir näher.

Vergessen Sie nicht die Öldichtungen, mit Dichtmittel.

Gesammelt? Nockenwellen drehen. Kurbeln sie?

Prüfen Sie, ob alles vorhanden ist.

Nun zur Garage.

Wir reinigen das Jacket von Schmutz (Oberfläche)

Wir legen die Dichtung ein.

Wir ziehen alles nach dem Schema an (in den vorherigen Teilen habe ich darüber gesprochen)

Wir schmieren den Ventildeckel im Kreis. Und in der Nähe der Schraubenlöcher.

Und dann sammeln wir alles in umgekehrter Reihenfolge ein

Diese Überarbeitung wird in fast der gesamten Reihe von VAZ-Einspritzmotoren nützlich sein, unabhängig davon

Das Verfahren wird beim Austauschen der Kopfdichtung, der Reparatur des Ventilmechanismus und des Kopfes selbst sowie beim vollständigen Zerlegen des VAZ 2110-Motors durchgeführt.

Minuskabel von der Batterie abklemmen, Kühlmittel ablassen.

Ziehen Sie das Drosselklappenstellgliedkabel, das vordere Rohr, die "Masse" -Kabel vom linken Ende des Kopfes, die Anschlüsse der Kühlmitteltemperatur- und Öldrucksensoren, die Schläuche des Auslassrohrs des Kühlsystems ab.

Wir entfernen den Empfänger mit der VAZ 2110-Drosselklappe, den Ansaugkrümmer, den Kraftstoffverteiler mit den VAZ 2112-Injektoren und -Rohren, die Zylinderkopfhaube, die hintere Stützhalterung des Aggregats, die Nockenwellen-Zahnscheiben und die hintere Zahnriemenabdeckung des VAZ 2112.

Sie können den Kopf demontieren, ohne die Ansaug- und Abgaskrümmer zu entfernen. Bei der gezeigten Demontagevariante wurden die Kollektoren der Übersichtlichkeit halber entfernt. Für alle oben genannten Demontagearbeiten siehe die entsprechenden Abschnitte.

Die weitere Demontage des Kopfes führen wir auf einer Werkbank durch.

Wir zerlegen das Nockenwellenlagergehäuse, entfernen die Nockenwellen und nehmen die hydraulischen Drücker heraus (siehe Ersetzen der hydraulischen Drücker der VAZ-2112-Motorventile).

Wir trocknen die Ventile, entfernen die Federn mit den Platten (siehe Ersetzen der Ventilschaftdichtungen des VAZ-2112-Motors).

Um die Ventile des VAZ 2112 zu stoppen, wenn die Federn zusammengedrückt werden, legen wir einen Holzklotz unter ihre Platten (von der Unterseite des Kopfes).

- - Entfernen Sie die Ventilschaftdichtungen aus den Führungsbuchsen und den Federscheiben.

- - Wir montieren und montieren den Zylinderkopf in umgekehrter Reihenfolge.

- - Vor dem Einbau reinigen wir die Oberflächen von Zylinderblock und Kopf 2112 von Resten der alten Dichtung, Schmutz und Öl.

- - Schmieren Sie die Ventilschäfte des VAZ 2111, die Löcher für die Führungsbuchsen, die Löcher für die hydraulischen Drücker und neue Ventilschaftabdichtungen mit Motoröl.

- - Öl und Kühlmittel aus den Befestigungsgewindebohrungen des Zylinderblocks entfernen.

- - Montieren Sie eine neue Dichtung und einen neuen Zylinderkopf am Block entlang zweier Zentrierhülsen.

- - Erstaufnahme - Anziehen 20 N • m (2 kgf.m)

- - zweiter Zug - Drehung um 90°

- - dritte Technik - Drehung um 90 °

| Video (zum Abspielen anklicken). |

Die Kopfbefestigungsschrauben dürfen nur wiederverwendet werden, wenn sie auf eine Länge von maximal 95 mm verlängert werden. Wenn sie größer ist, ersetzen Sie die Schraube durch eine neue.