Im Detail: Elektrohobelreparatur zum Selbermachen von einem echten Meister für die Seite my.housecope.com.

Für viele ist die Holzbearbeitung eine große Freude. Es ist schön, mit eigenen Händen einen Tisch für die Veranda zu bauen, eine Gartenbank zusammenzubauen oder ein undichtes Brett zu wechseln. Nur die Freuden der Kreativität werden durch die körperliche Routinearbeit getrübt, die Elektrohobel leisten müssen. Jeder, auch Anfänger, kann als manueller Elektrohobel arbeiten.

Der Hobel ist nach der Axt das älteste Werkzeug für die Holzbearbeitung. Jeder Fachmann behandelt ihn mit besonderem Respekt. Sorgfältige Arbeit von Designern und Elektrizität machten das Flugzeug noch perfekter und effizienter. So ähneln moderne Elektrohobelmaschinen äußerlich ihren mechanischen Gegenstücken, neue Konstruktionen sind jedoch der Handarbeit in der Produktivität um ein Vielfaches überlegen.

Der Elektrohobel ist für die Bearbeitung von Holz, das Reduzieren der Dicke von Holzprodukten, das Vorhobeln, das Anpassen, die Bearbeitung von Brettern auf dem Bett, das Anfasen der Kanten und das Erstellen einer verlängerten Nut in verschiedenen Formen (Fasen, Viertel, Feder) in Produkten bestimmt. All dies wird als ein Begriff bezeichnet - Hobeln. Dieses Werkzeug ist nicht für große Flächen geeignet, erleichtert aber bei kleinen Volumina dem Vielhandwerker oder dem Profi den Umgang mit Holz.

Die Hauptfunktion eines Hobels besteht darin, eine zuvor grob bearbeitete Holzoberfläche zu nivellieren. Nach dem Nivellieren des Produkts mit einem Hobel verschwinden alle Unregelmäßigkeiten und Fehler von der Oberfläche und es wird extrem glatt. Die Endbearbeitung von Holz erfolgt in der Regel mit einem Schleifhobel. Sie können ein Werkstück auch mit einem Elektrohobel anfasen oder nuten.

| Video (zum Abspielen anklicken). |

Der Bau eines Elektroflugzeugs ist recht einfach. Schauen wir uns die elektrische Hobelschaltung und ihre Bestandteile genauer an.

Im Körper des Elektrohobels befindet sich auf der Grundplatte das Hauptarbeitselement - eine rotierende Trommel, auf der die Messer befestigt sind. In der "Messertrommel" befinden sich in der Regel zwei, seltener drei oder ein Messer, die mit dem Schneiden der Oberseite des gehobelten Holzes beschäftigt sind. Der Messerschaft ist technisch deutlich fortschrittlicher als ein herkömmlicher Cutter und die Kraft des Werkzeugs ermöglicht Ihnen ein Arbeiten ohne zusätzlichen Kraftaufwand.

Messer werden aus Wolfram, gehärtetem Stahl oder Hartmetall hergestellt. Entsprechend der Anzahl der Messer, die auf der Trommel befestigt sind, sind Elektrohobel „zweifüßig“ und „einfüßig“. Der erste Werkzeugtyp arbeitet nur mit genauer Ausrichtung, sonst funktioniert nur ein Messer, der zweite ist einfach und produktiv. Elektrohobel mit einem schräg auf der Trommel befestigten Messer sind in der Lage, einen gezielten „Spiralschnitt“ für ein qualitativ hochwertiges Hobeln der Platine vorzunehmen.

Messer verschleißen mit der Zeit. Es gibt wiederverwendbare Messer, die geschärft werden müssen, oder Einwegmesser, die ausgetauscht werden müssen. Die Häufigkeit dieser Verfahren wird maßgeblich durch die betrieblichen Belastungen bestimmt: die Art der Holzoberfläche und der Zeitpunkt ihrer Bearbeitung.

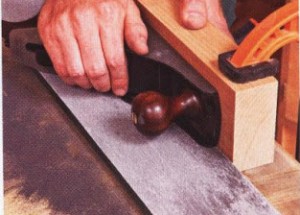

Um das Messer zu entfernen, lösen Sie leicht die Schrauben, die auf die Messerhalter drücken. Sie können leicht aus den Rillen der Trommel entfernt werden. Nach dem Schärfen werden die Messer aufgesetzt und in der Höhe zueinander ausgerichtet, wie im Video zum Elektrohobel.

Durch das Vorhandensein einer Zentriernut lassen sich gerade Messer aus Hartmetall einfach in Haltern montieren, die wiederum in die Nuten der Trommel eingesetzt werden. Geschärfte Stahlmesser erfordern eine sorgfältigere Höhennivellierung.

Die Sohle des Elektrohobels besteht aus Aluminium-Druckguss und ist relativ zur Trommel in 2 Teile geteilt - vorne und hinten. Das Heck ist fix fixiert, die Front, die sich auf noch nicht bearbeitetem Holz bewegen kann, lässt sich per Drehknopf oder Knopf einstellen. Die Hobeltiefe, also die Dicke der Späne, hängt in erster Linie von der Position des Vorderteils ab.

Die Sohle beeinflusst die Stabilität des Elektrohobels. In jedem Fall sollte dieses Element die Arbeit nicht beeinträchtigen und glatt sein. Die Sohlen, die von einigen Herstellern produziert werden, weisen in ihrer Oberfläche mehrere V-förmige Rillen auf, die zum Anfasen von den Ecken des Werkstücks notwendig sind.

Die rotierende Trommel ist über einen Antriebsriemen mit einem Elektromotor verbunden, der für die Übertragung der Drehbewegung verantwortlich ist. Der Antriebsriemen muss von Zeit zu Zeit gewechselt werden. Aber diese Tätigkeit ist überhaupt nicht mühsam, da Gürtel in allen Werkzeugläden verkauft werden. Sie können den alten Riemen selbst demontieren. Um diesen Vorgang zu erleichtern, haben die Hersteller die Schutzhülle abnehmbar gemacht.

Der Elektromotor hat eine Leistung von 580 - 900 W, seine Drehzahl erreicht 1000 U/min. Die Qualität der behandelten Oberfläche hängt maßgeblich von der Motorleistung ab. Das Elektrohobelgerät enthält einen Schalter mit Schloss und eine Schnur mit Stecker sowie verschiedene elektronische Komponenten: Geschwindigkeitsänderung oder -stabilisierung, Sanftanlauf, Trommelausgleich, Überlastschutz und sogar eine elektronische Bremse.

Zum Bewegen entlang der Arbeitsfläche des Elektrohobels werden zwei Griffe verwendet. Auf der Rückseite können Sie das Werkzeug schieben, es beherbergt einen Start / Stopp-Auslöser mit einem doppelten Sicherheitssystem. Mit Hilfe des vorderen Zusatzhandgriffs wird nur die Bewegung des Elektrohobels gelenkt, derselbe Handgriff ermöglicht das Arbeiten „auf Hochtouren“. Wenn Sie den vorderen Griff gut nach unten drücken, kann am Ende des zu schneidenden Materials eine große Holzschicht entfernt werden.

Da der Einstellknopf manchmal als zweiter Drehknopf verwendet wird, ist er oft mit innenliegenden Kerben für die Möglichkeit des Anhebens beim Schalten ausgestattet, da es sonst möglich ist, eine unbeabsichtigt eingestellte Spandicke im Betrieb niederzuschlagen. Ein Griff ohne solche Kerben ist in der Lage, diesen Parameter im Handumdrehen anzupassen, aber dies ermöglicht es Ihnen nicht, unerwünschtes Umschalten zu beseitigen.

Die Schaltschritte betragen normalerweise 0,1 Millimeter, aber jeder Elektrohobel ist anders. Die Schnitttiefe kann durch Drehen des Knopfes eingestellt werden. In diesem Fall senkt oder hebt sich der vordere Teil der Sohle, wodurch die Trommel mit Messern weniger oder mehr geöffnet wird.

Zwei Arten von Sicherheitsvorrichtungen schützen die Arbeitsfläche und die Finger von unten und seitlich vor dem Kontakt mit den Messern. An der Unterseite der Sohle befindet sich ein Bein, wie auf dem Foto eines Elektrohobels, das automatisch ausgeworfen wird und die Rückseite der Sohle leicht anhebt. Bei Stillstand des Elektrohobels klappt der bewegliche Sicherungsschenkel nach hinten und das Werkstück wird vor Berührung mit den Messern geschützt. Der Hobel kann auch mit der Antriebsriemenabdeckung nach unten auf die Seite gelegt werden.

Ein seitliches Schutzblech an der Feder deckt den Rand der Messertrommel ab und ragt so weit, dass der Hobel bei der Viertelwahl tiefer in das Holz eindringt. Die Seitenkante der Messertrommel, die die Auswahl eines Viertels ermöglicht, ist unter der schwenkbaren Platte verborgen.

Das direkte Spanauswurfverfahren entlastet den Elektrohobel vom Verstopfen und erfolgt auf drei Arten. Im ersten Fall sind keine technischen Exzesse erforderlich, die Späne werden im ganzen Raum verteilt, die Arbeitsfläche wird jedoch nicht verstopft.

Die Möglichkeit der Direktionalität des Auswurfstutzens bei einigen Modellen erleichtert das Entfernen von Spänen, dies ist die zweite Möglichkeit zum Auswerfen von Spänen. Die Tasche fasst ein großes Volumen an Chips, ist aber nicht zu sperrig.Wenn Sie eine Tasche benötigen, sollten Sie sich erkundigen, ob eine im Set enthalten ist und ob diese zusätzlich erworben werden kann.

Eine gute Lösung für das Problem besteht darin, ihn mit einem Wellschlauch an den Staubsauger anzuschließen, aber er wird Sie nicht vollständig von Schmutz befreien. Je nach Standort des arbeitenden Elektrohobels ist es zweckmäßig, den Spanauswurf in eine bestimmte Richtung zu lenken.

Dazu einfach den Schlüssel in die gewünschte Position schalten. Das Verfahren ist einfach, jedoch in manchen Fällen unbequem, da der Schlauch und die Schnur die Flexibilität der Struktur einschränken.

Unabhängig vom Preis des Elektrohobels gibt es viele verschiedene Zubehörteile für das Werkzeug. Zum Beispiel Wellmesser aus gehärtetem Stahl unterschiedlicher Abmessungen, die zum Schruppen verwendet werden, sowie Geräte, die es ermöglichen, einen Hobel stationär zu setzen und ihn gleichzeitig in einen Hobel und eine automatische Abrichtmaschine zu verwandeln.

Der Seitenanschlag ist zusammen mit dem Tiefenanschlag in der Lage, die Breite und Dicke der abgetragenen Späne präzise einzustellen. Um den Winkel zu schneiden, ist es üblich, einige der Anschläge von 0 bis 45 Grad zu neigen. Beim Schneiden einer dünnen Kante hilft der Seitenanschlag, dem Hobel die nötige Balance zu geben. Das oben beschriebene Zubehör muss nach Möglichkeit im Bausatz enthalten sein.

Die Leistung des Elektrohobels beträgt 0,4 - 2 kW. Für den Heimgebrauch und Heimwerkerreparaturen eignet sich ein Elektrohobel, der eine Leistung von 500 - 900 Watt hat. Für einfache und kurzfristige Arbeiten eignet sich ein Elektrohobel der Haushaltsklasse oder ein selbstgebauter Elektrohobel mit geringer Leistung. Und für echte Meister brauchen Sie nur ein professionelles leistungsstarkes Werkzeug.

Die Rotationsgeschwindigkeit des Fräsers kann die Sauberkeit der Oberflächenbehandlung beeinflussen und beträgt 10 - 18 Tausend Umdrehungen pro Minute. Bei einigen Modellen kann die Rotationsgeschwindigkeit geändert werden. Er kann auch durch die Elektronik auf einem konstanten Niveau gehalten werden, was bei der Arbeit mit Harthölzern sehr praktisch ist.

Die Hobelbreite beträgt 82 Millimeter und mehr. Diese Zahl ist wichtig, wenn Sie die meiste Zeit an Boards arbeiten. Bei vielen Firmen überschreitet die Hobelbreite von Holz in der Regel 82 mm nicht, aber es gibt Firmen auf dem Markt, zum Beispiel Interskol, die die Hobelbreite auf etwa 102 Millimeter erhöht haben.

Sie können die Hobeltiefe im Bereich von 0 - 4 Millimeter einstellen. Es kann glatt und Schritt für Schritt sein. Die Schnitttiefe der Kante beträgt jeweils 0 bis 25 Millimeter.

Der Elektrohobel, den Sie herstellen werden, ist für die Bearbeitung von Holz in einem Arbeitsgang ausgelegt, der eine Breite von bis zu 120 Millimetern und eine Bearbeitungstiefe von bis zu 1,2 Millimetern hat. Das Werkstück liegt auf einer Platte mit einem Hobelwellenloch. Der Führungsvierkant wird mit 2 M8-Schrauben mit Kunststoffköpfen an der Grundplatte befestigt, er verhindert ein seitliches Verschieben des Produkts bei der Verarbeitung.

Von unten mit M6-Schrauben, die Senkköpfe haben, an der Grundplatte befestigt, Lager der Messerwellenlager. Außerhalb der Grundplatte am Ende der Messerwelle ist es üblich, eine Keilriemenscheibe zu montieren. Die Platte wird mit 10 Schrauben an der Karosserie eines Elektrohobels befestigt, der aus einer 20 mal 20 mal 3 Millimeter großen Stahlecke geschweißt wird.

Das Sicherheitsgehäuse wird mit drei M6 Zylinderkopfschrauben über die Keilriemenübertragung durch Federringe mit dem Gehäuse verbunden. Der Elektromotor des Werkzeugs befindet sich im Inneren des Gehäuses und ist mit diesem über 2 Träger in Form von Stahlbändern verbunden. Sie verfügen über 2 Löcher mit einem Durchmesser von ca. 6,5 Millimetern, die zum Anbringen am Körper eines Elektrohobels mit den eigenen Händen bestimmt sind, sowie je 2 Nuten, die die Montage und Einstellung der Position des Elektromotors zum Spannen des Gürtel.

Der Elektromotor des Geräts wird von einer Fernbedienung gesteuert, die sich an der Vorderseite des Körpers befindet.Unter der U-förmigen Halterung im Inneren des Bedienfelds befinden sich 2 parallel angeordnete Phasenschieberkondensatoren mit einer Kapazität von 4 µF. Der Schalter wird außen am Panel montiert. Der Motor ist durch ein Gehäuse vor direktem Eindringen von Staub und Spänen geschützt.

Machen Sie zuerst die Grundplatte. Als zeitaufwendigster Vorgang wird die Ausführung eines lockigen Schnitts in der Bramme angesehen, der für den Austritt der Messer bestimmt ist. Verwenden Sie dazu eine elektrische Bohrmaschine mit einer Trennscheibe mit kleinem Durchmesser oder bohren Sie entlang der Kontur des Lochs und feilen Sie dann den Schlitz mit einer Feile. Nach dem Bohren der Befestigungslöcher in der Grundplatte werden in den 4 oberen Ecken des Elektrohobelkörpers entlang dieser Gewindelöcher angebracht.

Vor dem Schweißen werden die oberen Ecken mit 10 Schrauben an der Grundplatte befestigt, die restlichen Ecken der Karosserie werden daran geschweißt. Dann wird die Grundplatte entfernt und die Karosserie abschließend entlang der Kontur verschweißt, wobei die Schweißnähte gereinigt werden. Entlang der Ebene, in der die Karosserie auf der Grundplatte aufliegt, wird sie besonders sorgfältig gereinigt. In diesem Fall sind Lücken nicht akzeptabel, da sie während des Betriebs des Elektrohobels Vibrationen hervorrufen. Bedenken Sie dies, bevor Sie ein Elektroflugzeug zum Selbermachen bauen.

Stellen Sie nach Abschluss der Montage sicher, dass sich die Messerwelle gegen den Uhrzeigersinn dreht - in Vorschubrichtung, von der Seite der Konsole aus gesehen. Dieses Merkmal ist von großer Bedeutung, da die Befestigungstechnik der Keilriemenscheibe auf der Messerwelle eine Bewegung in die entgegengesetzte Richtung nicht zulässt. Vor Arbeitsbeginn den Hobelkörper mit 4 Schrauben M6 spaltfrei befestigen.

Die Messerwelle zum Schlitzen ist mit 2 Messern, die 120 Millimeter breit sind, oder einem Messer bestückt. Im letzteren Fall wird auf der gegenüberliegenden Seite der Welle ein Gegengewicht eingebaut, um Unwuchten und Vibrationen zu eliminieren. Jedes Messer wird mit Druckplatten und 3 M8-Schrauben gesichert, die in die Gewindebohrungen der rotierenden Messerwelle eingeschraubt werden.

Bei Messern sind die am besten zugänglichen Rohlinge die ausgearbeiteten Klingen von Bügelsägen für Metall, die eine Dicke von etwa 3 Millimetern haben. Der Schleifwinkel der Messerschneide sollte 30 - 40 Grad betragen. Mit dem lockigen Schärfen erhalten Sie eine Reliefoberfläche für künstlerische Rahmen oder Platbands.

Schmale und dünne Profilleisten, die eine Breite von weniger als 10 Millimeter aufweisen, können durch Auftrennen einer breiteren Platte hergestellt werden. Beim Arbeiten mit schmalen Messern (weniger als 12 Millimeter) wird aufgrund der fehlenden Werkzeugfestigkeit nicht empfohlen, Nuten mit einer Tiefe von 8 Millimetern zu bearbeiten.

Jetzt wissen Sie, wie man ein Elektrohobel herstellt, es bleibt noch zu lernen, wie man die Messer dafür richtig schärft. Lassen Sie uns im nächsten Artikel darüber sprechen.

Nachfolgend stellen wir den Volltext des Artikels vor, der in der Zeitschrift "DEMAND" 2010/4 veröffentlicht wurde.

Ein guter Hobel sollte nicht nur glatt planen, sondern auch das Viertel und die Fase fehlerfrei wählen. Wie die Economy-Class-Modelle diese Aufgaben bewältigen, haben wir bei den Tests herausgefunden.

Die wichtigsten Parameter, nach denen die Elektrohobel für den Test ausgewählt wurden, waren die Hobelbreite (82 mm) und die Motorleistung (von 570 bis 750 W). Die Produktivität des Werkzeugs hängt maßgeblich von der Leistung ab: Je höher dieser Indikator, desto dickere Späne kann der Hobel in einem Arbeitsgang entfernen.

An dem Test nahmen vier Proben ausländischer Produktion teil (Hitachi P20SB, Skil 1560АА, Black & Decker KW 712, Bosch PHO 20-82) und zwei Elektrohobel russischer Marken - Interskol R-82TS-01 und Baikal E-313... Alle von ihnen sind weit verbreitet und ihre Preisspanne reicht von 1800 bis 4000 Rubel.

2

2  3

3  4

4  5

5  6

6

- Hitachi P20SB

- Black & Decker KW 712

- Bosch PHO 20-82

- Interskol R-82TS-01

- Fähigkeit 1560АА

- Baikal E-313

Aber bei Geschick und Schwarz & Decker Es gibt kein „Zubehör“ außer dem Inbusschlüssel zum Wechseln der Klingen. Die Lineale zum Auswählen eines Viertels und eine Tasche zum Sammeln von Chips für diese Modelle werden separat angeboten, aber es stellte sich als sehr schwierig heraus, sie im Angebot zu finden.

Der Funktionsumfang aller getesteten Proben ist ungefähr gleich. Dies ist in erster Linie das Hobeln, Falzen und Anfasen.

Bei vier Modellen wird die Hobeltiefe im Bereich von 0 bis 2 mm angegeben. Diese stumpfe Monotonie wird verwässert Hitachi (deklarierter Bereich 1 bis 2 mm) und Baikal (maximale Hobeltiefe 3,5 mm). In der Tat, Baikal entfernt souverän Späne von 3,5 mm, doch der Regler dieses Elektrohobels hat für Kritik gesorgt. Es gibt keine Übereinstimmung zwischen der tatsächlichen Hobeltiefe und dem, was auf der Skala angegeben ist.

Verfügen über Hitachi der Hobeltiefenregler hat keinen Begrenzer, daher kann dieser Hobel trotz der deklarierten 1 mm um 5 Millimeter tiefer in das Holz eindringen, aber bei der Arbeit mit einem breiten Brett ist es besser, dies nicht zu tun den Motor zu überlasten. Aber wenn wir beispielsweise über die Bearbeitung des Endes eines dünnen Boards sprechen, kann diese Funktion sehr nützlich sein. Zum Beispiel, wenn es bei der Schindelverkleidung notwendig ist, das Kantenbrett zu montieren. Obwohl es in diesem Fall schwierig ist, die genaue Hobeltiefe einzustellen - Sie müssen sie mit dem Auge bestimmen.

Verfügen über Interskola Der Einstellknopf für die Hobeltiefe ist schwer zu drehen. Außerdem hat dieses Flugzeug ein leichtes Spiel.

Alle Teigmodelle haben eine V-Nut an der vorderen verstellbaren Sohle zum Anfasen von Kanten und Kanten von Teilen. Und bei Bosch sogar drei solcher Rillen (Bild links). Dies ermöglicht das Anfasen unterschiedlicher Tiefen und Breiten. Wenn eine sehr breite Fase benötigt wird, stellen Sie die maximale Hobeltiefe für den ersten Arbeitsgang ein und gehen Sie wie gewohnt für die folgenden Arbeitsgänge vor.

Merkmal der Modelle Geschick und Bosch - eine schwenkbare Stützferse auf der Rückseite der Sohle (rechts abgebildet). Es verhindert, dass die Messer die Arbeitsfläche berühren, wenn der Hobel angehalten oder ausgeschaltet wird. Und während der Arbeit geht die Ferse selbst nach innen und stört nicht beim Gleiten. Außerdem ist es möglich, nach einer Pause an jeder Stelle der Fläche weiterzuarbeiten.

Tabelle 1... Technische Eigenschaften von Elektrohobeln

Herzliche Glückwünsche! Denn nachdem Sie sich mit einem Handwerkzeug bis zum siebten Schweiß gearbeitet haben, erleben Sie nach der Arbeit mit dem Bügeleisen eine große Freude.

Wer hat einen Skil 1525 - erzähl uns wie das Gerät ist.

Und was ist der Unterschied zwischen 1525NA und 1525Нb?

Ich möchte auf die Diskussion von Skil 1560 zurückkommen.

Liebe Besitzer, wie funktioniert das Gerät?

Welche Modelle kann man sich noch zum gleichen Preis ansehen?

Skil 1560 - funktioniert normal.

Behebung der Mängel (man musste sich den Kauf anschauen)

1-geschliffene Sohlen

2- beseitigt die Schräglage (siehe oben)

3- Ersetzte das Kabel: es war 2 Meter und hart

4- Die Betonung der hinteren Sohle wurde entfernt, sie stört nur

einen Seitenanschlag aus einer Stange und einer Duraluminiumplatte gemacht, jetzt können Sie entlang der Führung planen;

im Plan auch den Schalter umbauen - das Schloss in einen Riegel umbauen und die Feder lösen; mach einen reibungslosen start

Alexilten schrieb:

im Plan auch den Schalter umbauen - das Schloss in einen Riegel umbauen und die Feder lösen;

habe die Suche durchsucht, aber nie gefunden:

für Skil 1560 kann man einen Seitenanschlag kaufen? oder Löcher an den Seiten für Schönheit.

für Skil 1560 kann man einen Seitenanschlag kaufen? oder Löcher an den Seiten für Schönheit. [/ ZITIEREN]

zur Betonung kann man zusätzlich kaufen, aber wo? Ich suchte ein halbes Jahr lang, fand es nicht, spuckte aus und an einem Abend tat ich, was ich brauchte. Billig und fröhlich.

Alexilten schrieb:

für Skil 1560 kann man einen Seitenanschlag kaufen? oder Löcher an den Seiten für Schönheit.

zur Betonung kann man zusätzlich kaufen, aber wo? Ich suchte ein halbes Jahr lang, fand es nicht, spuckte aus und an einem Abend tat ich, was ich brauchte. Billig und fröhlich. [/ ZITIEREN]

wie, von was.

wenn es ein bild gibt - pliz!

Entschuldigung, aber es gibt nichts, um das Foto zu tun. Da ist alles einfach und primitiv: Aus einer 6 mm dicken Duraluminiumplatte schneide ich eine Halterung aus, eine Katze. eingeschraubt.In die hintere Sohle, näher am Ende und am linken Rand (bei Betrachtung der Ebene von hinten) habe ich ein 5,5 mm Loch gebohrt - es gibt Nischen mit Versteifungsrippen, ich habe eine 5 mm dicke rechteckige Stahlplatte mit einem M5 Loch und Gewinde in der Nische, Löcher in der Sohle bzw. in der Platte fallen zusammen. Eine Birke (ja, jeder wird gehen, gerade unter den Arm bekommen) eine Leiste 350 * 35 * 70 mit zwei Blechschrauben an die Halterung geschraubt, und durch ein entsprechend gebohrtes Loch mit einer M5-Schraube an der Rückensohle. Die Schraube muss in der Länge so gewählt werden, dass sie in den Balken einsinkt und beim Verschrauben nicht am Hobelkörper anliegt. Das ist alles. Die Leiste nimmt zwar 35 mm Nutzbreite ein. Ich musste eine unebene Kante eines 2,5 Meter langen Brettes durchbohren, mit Klammern habe ich eine gerade Schiene im Abstand von 73 mm von der Kante gedrückt und buchstäblich in wenigen Durchgängen eine ebene (zumindest schießende) Kante bekommen. Natürlich sind die Abmessungen der Stange nicht kritisch, sie können für verschiedene Situationen in Länge und Breite mehrere sein. Wenn Sie es nicht erklären konnten, dann treten Sie nicht zu viel, ich werde etwas suchen, um ein Foto zu machen.

Heute habe ich gekauft und heute sind die Riemen geplatzt (der Motor läuft, aber die Trommel dreht sich nicht = (), beim Hobeln 0,6 mm 5 Minuten nach Arbeitsbeginn.

Schade, ich habe mich bisher auf dieses spezielle Modell eingestellt.

Es erfordert ein wenig körperliche Anstrengung und die Werkzeuge, die in jeder Werkstatt zur Verfügung stehen, um dieses alteingesessene Instrument in seine frühere Arbeitsform zurückzubringen.

Die meisten von uns haben einen oder mehrere alte Hobelmaschinen, die seit Jahren in den Regalen verstauben. Der Handwerkzeugexperte John Olson hat kürzlich einen solchen Hobel, den Stanley No. 5, veröffentlicht vor etwa einem Jahrhundert. Sie nimmt eine Zwischenstellung zwischen der Schlichte (Schleifmaschine) und dem Abrichthobel ein und dient der Erstbearbeitung von Platten. "Five" ist nach wie vor eines der am weitesten verbreiteten Modelle, und Ersatzmodelle sind nicht Mangelware. Auch wenn Ihr Hobel anders ist, kann er auch mit den folgenden Operationen verbessert werden.

Das Flugzeug, das John umbauen wollte, wies kleinere äußere Mängel auf, wies jedoch sichtbare Anzeichen starker Nutzung auf – ein klarer Beweis für die herausragende Leistung des Hobels. (Foto A).

Wenn Sie Ihr Flugzeug aufräumen möchten, zerlegen Sie es vollständig und inspizieren Sie es sorgfältig.

- Rost. Sie sollten ihm nicht zu viel Aufmerksamkeit schenken, da er leicht entfernt werden kann. Sind jedoch Kleinteile durch Rost oder Schrauben stark korrodiert, haben sich Hebel und andere Verstellelemente durch Korrosion verklemmt und haben sich tiefe Hohlräume in der Sohle gebildet, sollte auf eine Restaurierung besser verzichtet werden. an der Mündung oder einem gebrochenen Hebel, vergessen Sie Reparaturen.

- Fehlende Details. Ersatzteile für die meisten Tischhobel finden Sie durch den Kauf neuer in Katalogen von Fachfirmen oder alte auf Online-Auktionen (beachten Sie Bild unten, um den Namen herauszufinden, flog). Aber wenn die Kosten für den Austausch eines Teils die Kosten für ein neues Flugzeug übersteigen, ist es sinnvoll, über die Durchführbarkeit einer Reparatur nachzudenken.

All dies lässt sich nicht vermeiden – man muss schwitzen, um das rostige Flugzeug zu reinigen. John bevorzugt mit seinem charakteristischen Work Rust Free eine dünne Stahlwolle-Reinigungsmethode, die in jede Ecke eindringt. (Foto B).

Lassen Sie den Rostentferner 30 Sekunden einwirken, bevor Sie die Plaque mit einem Stahlwolle-Tupfer abschrubben. Anschließend die Oberflächen mit Testbenzin abwischen.

Ein Bohrer mit Polieraufsatz hilft Ihnen Messingmuttern schnell auf Hochglanz zu reinigen.

Um hartnäckigen Rost- und Lackflecken entgegenzuwirken, verwenden Sie besser feinkörniges Schleifpapier oder eine Bohrmaschine mit Schleif-, Bürsten- und Polieraufsätzen. (Foto C).

Wenn Ihnen diese Methoden zu langsam erscheinen, versuchen Sie es mit der Elektrolyse.

Abdeckband deckt Bereiche ab, die nicht befleckt werden können.Schneiden Sie überschüssiges Klebeband vorsichtig mit einem Messer ab, beginnend in der Mitte des Schnitts und führen Sie die Klinge entlang der Kante.

Früher schützten die meisten Hobelhersteller Metallteile mit Speziallacken vor Korrosion, deren Rezepturen geheim gehalten wurden und verloren gingen. Stattdessen verwendet John moderne Korrosionsschutzfarben wie Rustoleum Black.

Zuallererst sollten Sie die Sohle, die Körperwangen und die Kontaktfläche zum Anbringen des „Frosches“ mit Kreppband schützen. (Foto D). Kleben Sie die flachen Bereiche, wo die Klinge den Herzstück und den Körper berührt, und die Unterseite des Pressers, die den Spanbrecher berührt. Sprühen Sie dann zwei bis drei Farbschichten auf alle exponierten Oberflächen von Körper, Herzstück und Druck. Lassen Sie die Farbe vollständig trocknen und entfernen Sie das Abdeckband.

Drehen Sie den "Frosch", damit der Hebel die Arbeit nicht stört, und schleifen Sie einen Teil des Hobels. Bewegen Sie dann den Hebel auf die andere Seite und schleifen Sie den Rest.

Damit der "Frosch" die Klinge zuverlässig in einem bestimmten Winkel hält, muss er engen Kontakt mit der Klinge und dem Körper haben. Setzen Sie den Frosch auf das Kontaktpad im Körper - er sollte eng anliegen und absolut stabil bleiben. Selbst das kleinste Wackeln ist inakzeptabel. Wenn Sie sich etwas unsicher fühlen, tragen Sie etwas Automotorventilpaste (erhältlich bei Autohändlern) auf die Unterseite des Frosches auf. Nachdem Sie den Körper in einem Schraubstock befestigt haben, bewegen Sie den "Frosch" entlang der Kontaktfläche hin und her, bis er stabil ist. Alle Schmutz- und Pastenreste mit Testbenzin abwaschen. Dann die Oberseite des Frosches flach drücken, wo die Klinge ruht. Legen Sie ein Schleifpapier mit 120er Körnung auf ein flaches Stück Glas und befestigen Sie das Glas leicht mit einem Schraubstock, Stoppern und Holzklötzen. Schieben Sie den Einstellhebel zur Seite und schleifen Sie die vordere Ebene des Herzstücks an der Kante des Schleifpapiers (Foto E). Überprüfen Sie das Ergebnis häufig. Wenn die gesamte Oberfläche glänzend ist, fahren Sie mit Schleifpapier mit 220er Körnung fort, um alle rauen Flecken zu entfernen.

Durch Unebenheiten an der Vorderkante des Spanbrechers entstehen Lücken, in denen die Späne stecken bleiben und die Hobelleistung beeinträchtigen.

Der Spanbrecher (wie der Name schon sagt) bricht die Späne an einer bestimmten Stelle und verhindert so, dass das Holz unter der Keilwirkung der Klinge reißt. Beschädigter oder verschlissener Spanbrecher (Foto F) erschwert den Hobelprozess, verhindert eine korrekte Spanabfuhr und erhält eine glatte Oberfläche. Korrigieren Sie die Form der Vorderkante des Spanbrechers sorgfältig, indem Sie die Schritte in befolgen (Foto G und H).

Verwenden Sie die Kante einer Werkbank, um den Spanbrecher schräg zu halten, und schleifen Sie die Vorderkante von innen mit Schleifpapier der Körnung 120 und 220 ab.

Fixieren Sie den Spanbrecher schräg im Schärfgerät, sodass die Schärfebene tangential zur Biegelinie ist, und schleifen Sie die Vorderkante mit Schleifpapier der Körnung 120 und der Körnung 220 ab.

Beginnen Sie dann mit dem Schärfen der Klinge (alt oder neu) mit Ihrer üblichen Methode. Mit einer Vielzahl von Schleifpapiernummern zur Hand, benutzte John es, um die Klinge in einem Winkel von 25° zu fasen, wobei nacheinander Schleifmittel mit 120er Körnung verwendet wurden; 220 und 320 Stück, und anschließend die Mikrofolie an der Schnittkante im Winkel von 30° mit Schleifpapier Nr. 2000 . geschliffen (Foto I und J).

Polieren Sie die Rückseite mit 220er Körnung; 320 und 2000. Ein Blatt Feinkornpapier wird durch Reibung an Ort und Stelle gehalten.

Auf 120 Papier zu einer festen Fase schärfen. Führen Sie dann einige aufeinanderfolgende Schläge mit 220er Körnung aus; 320 und 2000 Einheiten.

Führen Sie die Feile in einem leichten Winkel und entfernen Sie mehr Material aus dem Stichloch, um ein Aufweiten des Mauls zu vermeiden.

Bei diesem Hobeltyp fördert die Wölbung an der Vorderkante des Spanbrechers einen festen Kontakt mit der Klinge und erhöht ihre Stabilität im Betrieb. Es bedeckt jedoch teilweise die Öffnung des Abstichlochs, wodurch das Entweichen der Späne erschwert wird. John löst dieses Problem, indem er die Lücke in der Sohle (Mund) erweitert. Zeichnen Sie mit einem Quadrat eine Linie parallel zur Vorderkante des Mundes. Halten Sie den Körper in einen Schraubstock und feilen Sie etwas Metall von der Vorderkante ab (Foto K). Die Linie dient als Orientierungshilfe, um die Mundränder gerade zu halten.

Um die Ebene der Ebene der Ebene zu nivellieren, müssen die Spannungen in seinem Körper die gleichen sein wie beim Hobelvorgang. Daher müssen Sie den Hobel vollständig zusammenbauen, ohne die Klinge über die Sohle zu schieben, und erneut mit Schleifpapier schleifen.

Beim richtigen Halten des Hobels wie beim Hobeln und Hin- und Herbewegen machen Sie unwillkürlich Pendelbewegungen. Dies ist für echte Arbeit nützlich, aber das Schleifen erzeugt eine Beule in der Zwischensohle und schleift die Zehe und Ferse schneller ab. John zieht es vor, das Flugzeug die ganze Zeit zu wenden, um die Sohle flach zu halten. Um die Außensohle und die Wangenknochen auszurichten, befolgen Sie die Schritte in Foto L—Ö.

Jetzt bleibt noch alles mit einem weichen, mit Testbenzin getränkten Tuch zu reinigen. Tragen Sie eine dünne Schicht Wachspaste auf den neu geschliffenen Streifen und die Wangen auf, um diese vor Korrosion zu schützen und um den überholten Hobel zum Hobeln einzurichten. Herzliche Glückwünsche! Sie sind der Besitzer eines hervorragenden Werkzeugs, das für lange Ziele hält.

Überprüfen Sie das Schleifergebnis häufig. Nach wenigen Strichen zeigen glänzende Stellen den Abnutzungsgrad der Laufsohle

Sobald die Sohle vollständig ausgerichtet ist, beenden Sie das Schleifen, indem Sie alle Spuren mit Schleifpapier der Körnung 220 und 320 entfernen.

Um die Körperbacken senkrecht zur Sohle zu halten, schleifen Sie sie, indem Sie die Sohle gegen die Kante eines Hartholzblocks drücken.

Durch die rechtzeitige und richtige Einstellung der Elektrohobelmesser können Sie das volle Potenzial dieses großartigen Werkzeugs ausschöpfen.

Mit der richtigen Einstellung der Hobelmesser können große Materialmengen mühelos bearbeitet werden.

Mit neuen Modellen von Elektrohobeln bewältigen Sie mühelos große Materialmengen. Der Elektrohobel kann sowohl Schruppen als auch Schlichten, Holzbearbeitung, durchführen. Einige Modelle von Elektrohobeln ermöglichen ein so gutes Ergebnis, dass kein Flächenschleifen erforderlich ist.

Die Sauberkeit der behandelten Oberfläche hängt direkt von der Tiefe ab, in der gehobelt wird. Die Hobeltiefe wird bei einigen Modellen in Schritten von 0,1 mm eingestellt. Beim Kauf eines Werkzeugs müssen Sie diesem speziellen Parameter besondere Aufmerksamkeit schenken. Generell sollte das Einstellen der Messer für die Arbeit immer sehr sorgfältig erfolgen.

Das Elektrohobelgerät beinhaltet zwei Messer, die über zwei Schneidflächen verfügen und leicht entnommen werden können.

Mit dem Elektrohobel können Sie die Oberfläche mit hoher Qualität bearbeiten und dabei bestimmte Abmessungen einhalten. Das Ergebnis der Arbeit hängt jedoch direkt von der Auswahl der Messer ab. Oft tritt während des Gebrauchs ein unangenehmer Defekt auf - die Oberfläche sieht wellig aus. Der Grund ist der leichte Höhenunterschied. Das Problem wird durch die richtige Einstellung und den Austausch der Elektrohobelmesser durch Spiralmesser gelöst.

Elektrowerkzeuge werden normalerweise mit zwei Klingen geliefert. Sie werden meistens aus hochfestem gehärtetem Stahl hergestellt. Wolframklingen sind weniger verbreitet. Sie werden mit einem speziellen Mechanismus geschärft, bei dem das Messer fixiert und der Schärfwinkel eingestellt wird.

Beim Kauf von Messern müssen Sie deren Sicherheit berücksichtigen. Am häufigsten sind Elektrowerkzeuge mit zwei Schutzarten ausgestattet:

- Schutz der zu behandelnden Oberfläche;

- Fingerschutz.

Viele Elektrohobel verfügen über eine Schutzplatte, die es Ihnen beim Arbeiten durch Schließen der Trommel ermöglicht, die Oberfläche in unterschiedlichen Tiefen und in beliebiger Entfernung zu bearbeiten.

Die Steuerung befindet sich am Griff des Elektrohobels. Die Betätigung des Mechanismus führt zum Ausfahren der Messer. Einstelltiefe 2 mm.

Elektrohobelmesser werden nach dem gleichen Prinzip wie für Handwerkzeuge geschärft. Der einzige Unterschied besteht in der Anzahl der Klingen. Der Elektrohobel hat zwei davon und sie werden nur paarweise gewechselt. Die Verwendung von Klingen aus einem Satz vermeidet Unwucht. Ein Verstoß gegen diese Regel führt zu einer sehr geringen Bearbeitungsqualität und beschleunigtem Werkzeugbruch.

Die Schneidelemente des Hobels sind auf einer rotierenden Trommel montiert. Es befindet sich in einer speziellen Nut und ist mit Muttern gesichert. Nach dem Lösen der Muttern kann der Schlitz verlängert und die Klingen gewechselt werden. Die Klingen sind schwenkbar, das heißt, wenn eine Seite stumpf ist, kann die Klinge schnell und einfach gewechselt werden.

Derzeit werden verschiedene Formen von Elektrohobelmessern hergestellt:

- Geraden - zum Hobeln von Kleinteilen, Bemusterung von Vierteln.

- Wellenartig - ermöglicht es Ihnen, "gealtertes" Holz zu imitieren.

- Abgerundet - machen Sie saubere Übergänge zwischen den Hobellinien, daher werden sie zum Arbeiten mit einer breiten Oberfläche verwendet.

Messer können je nach Größe in 3 Gruppen eingeteilt werden.

Traditionell 82 mm, auch "Platten" genannt. Genaue Abmessungen: Länge 82 mm, Breite - 5,5 mm, Dicke - 1,2 mm. Passend für die meisten importierten Hobelmodelle, einschließlich Skil, Black & Deccer. Hergestellt aus Kohlenstoffstahl. Der Preis und die Qualität dieser Messer hängt vom Hersteller ab.

Spezielle Messer für einige Werkzeugmodelle. Von "Platten" sind diese Messer dicker und breiter, stärker. Die Länge dieser Messer beträgt 82 oder 102 mm. Dank ihrer Dicke sind sie leicht zu schärfen.

Messer, die für ein bestimmtes Modell hergestellt wurden, zum Beispiel Rebir. Meistens sind sie dick und breit (bis zu 110 mm). Zur Befestigung ist ein Loch vorhanden.

Der richtige Einbau der Elektrohobelmesser ist der Schlüssel zu einem professionell sauberen Schnitt. Vor Arbeitsbeginn ist es besser, einige Probeläufe mit dem Werkstück zu machen. Dann sollte das Ergebnis gut überprüft werden. Wenn die Oberfläche nach der Bearbeitung eben ist, können Sie mit der Hauptarbeit fortfahren. Aber oft gibt es verschiedene Mängel. Beim Hobeln tritt manchmal ein Fehler auf, der als "Leiter" bezeichnet wird - ein Schnitt und eine abgeschrägte Oberfläche. Das Auftreten eines solchen Problems weist darauf hin, dass die Messer nicht richtig installiert sind.

Zum ersten Mal, wenn Sie mit diesem Problem konfrontiert sind, ist es für die korrekte Installation der Messer besser, sich an eine Person mit der entsprechenden Erfahrung zu wenden. Wenn dies aus irgendeinem Grund nicht möglich ist, können Sie versuchen, die Klingen selbst einzustellen.

Das Elektrowerkzeug muss zuerst stromlos gemacht werden. Die Nichtbeachtung dieser Vorsichtsmaßnahme kann zu schweren Verletzungen führen. Wenn der Hobel bereits längere Zeit verwendet wurde, ist es notwendig, das angesammelte Harz mit einem in Alkohol getauchten Wattestäbchen zu entfernen.

Schleifoptionen für Hobelmesser.

Dann müssen Sie ein Lineal auf den Rand der Sohle legen, um zu sehen, ob die Enden der Messer sie berühren. Wenn keine Berührung erfolgt, muss die Position der Messer angepasst werden.

Im nächsten Schritt benötigen Sie den dem Elektrowerkzeug beiliegenden Schraubenschlüssel. Mit seiner Hilfe müssen Sie die im Halter installierten Klingen leicht lösen. Die Schneide der Klingen sollte leicht hervorstehen und parallel zur Sohle verlaufen. Normalerweise überschreitet der Austritt des Schneidteils eines Flachmessers 0,5 mm nicht. In diesem Fall ist der Shrekhbel (oder Scherhebel) ein abgerundetes Messer zum Grobhobeln, das um 1 mm oder mehr eingestellt werden kann.

Beim Arbeiten ist es wichtig, die Einstellschraube ständig zu drehen, bis die Klinge einrastet. Auf der Rückseite der Plattform für das Hobelmesser befinden sich die Schrauben, mit denen das Drehen durchgeführt wird.

Anschließend werden die Messer mit speziellen Befestigungselementen auf der Deckplatte befestigt.

Die Messer werden so verschoben, dass sie mit dem Lineal ausgerichtet sind, wodurch Lücken vermieden werden. Als letzten Ausweg müssen Sie einen kleinen "Spaten" hinterlassen. Diese Maßnahmen werden dazu beitragen, unausgeglichene Elemente zu vermeiden.

Nach Abschluss der Einstellung sollten die Schrauben festgezogen werden. Gleichzeitig müssen Sie überprüfen, ob sie gut angezogen sind. Dann müssen Sie überprüfen, dass die Messer den Körper des Elektrohobels nicht berühren. Dazu müssen Sie die Trommel leicht drehen.

Neue Elektrohobel haben in der Regel die Befestigungen angepasst, aber im Betrieb gehen die Klingen oft verloren. Wenn das Werkzeug längere Zeit nicht benutzt wurde, überprüfen Sie den Zustand der Messer, bevor Sie mit der Arbeit beginnen.

Unmittelbar nach dem Einrichten sollten Sie nicht mit der Arbeit an Teilen beginnen, die später verwendet werden sollen. Es ist besser, die Funktion des Elektrohobels an einem unnötigen Werkstück zu überprüfen und gegebenenfalls nachzujustieren.

Der Elektrohobel kann wie jedes andere Werkzeug bei unsachgemäßem Gebrauch schwere Verletzungen verursachen. Vor der Inspektion und Einstellung der Messer muss das Werkzeug von der Stromversorgung getrennt werden. Andernfalls können Sie durch versehentliches Drücken ohne Finger zurückbleiben.

- Vor Arbeitsbeginn wird das Werkstück sorgfältig fixiert, damit es nach dem Einschalten des Gerätes nicht herunterfällt und weder den Mitarbeiter noch andere verletzt.

- Mit der Oberflächenbehandlung kann erst begonnen werden, wenn der Fräser die maximale Drehzahl erreicht hat.

- Wenn Sie die Qualität der Oberfläche überprüfen müssen, kann der Hobel beiseite gelegt werden, jedoch immer so, dass er auf der Seite liegt.

- Beim Betrieb und Testen des Gerätes muss das Kabel gerade sein, ohne Knicke, Verwicklungen und Knoten. Es ist notwendig, die Unversehrtheit der elektrischen Isolierung zu überwachen.

Mit diesen einfachen Regeln können Sie die Position der Messer für den Elektrohobel selbstständig einstellen, ohne auf die Hilfe von Spezialisten zurückgreifen zu müssen.

| Video (zum Abspielen anklicken). |

Mit den oben genannten Vorgängen können Sie Fehler beheben und die Messer richtig einstellen, und die bearbeitete Oberfläche wird perfekt glatt und eben. Wie Sie sehen, reicht es, einmal alles selbst zu machen, damit der Austausch der Elektrohobelmesser kein Geheimnis mehr ist.