Im Detail: Selbstreparatur eines Verbrennungsmotors 2. von einem echten Meister für die Website my.housecope.com.

1. Verwenden Sie Schutzbleche, Sitzbezüge und Fußmatten, um Ihr Fahrzeug vor Schmutz und Beschädigungen zu schützen.

2. Bringen Sie die Teile beim Zerlegen in die richtige Reihenfolge, um den Zusammenbau zu erleichtern.

3. Beachten Sie die folgenden Regeln:

a) Vor Arbeiten an elektrischen Geräten das Kabel vom Minuspol des Akkus trennen.

b) Wenn die Batterie für Kontroll- oder Reparaturarbeiten abgeklemmt werden muss, unbedingt zuerst das Kabel vom Minuspol (-) trennen, der mit der Karosserie verbunden ist.

c) Bei Schweißarbeiten Batterie und Stecker der elektronischen Steuereinheit abklemmen.

4. Überprüfen Sie die Zuverlässigkeit und Richtigkeit der Befestigung der Kupplungen und Fittings von Schläuchen und Kabelverbindern.

5. Nicht wiederverwendbare Teile.

a) Achten Sie darauf, die Splinte, Dichtungen, O-Ringe, Öldichtungen usw. zu ersetzen. zu neuen.

b) Nicht wiederverwendbare Teile sind in den Abbildungen mit „•“ gekennzeichnet.

6. Vor Arbeiten in der Lackierkabine Batterie und elektronisches Steuergerät vom Fahrzeug abklemmen und ausbauen.

7. Bei Bedarf Dichtmasse auf die Dichtungen auftragen, um Undichtigkeiten zu vermeiden.

8. Beachten Sie sorgfältig alle technischen Bedingungen bezüglich der Werte des Anzugsdrehmoments der Gewindeverbindungen. Verwenden Sie unbedingt einen Drehmomentschlüssel.

| Video (zum Abspielen anklicken). |

9. Je nach Art der durchzuführenden Reparaturen kann es erforderlich sein, spezielle Materialien und Spezialwerkzeuge für Wartung und Reparatur zu verwenden.

10. Stellen Sie beim Ersetzen durchgebrannter Sicherungen sicher, dass die neue Sicherung für die richtige Stromstärke ausgelegt ist.

VERBOTEN diesen Nennstrom überschreiten oder eine Sicherung mit geringerer Leistung einsetzen.

11. Beim Aufbocken und Abstützen des Fahrzeugs sind entsprechende Vorkehrungen zu treffen. Es ist darauf zu achten, dass das Fahrzeug angehoben und die Stützen darunter an den dafür vorgesehenen Stellen montiert werden.

a) Wenn das Fahrzeug nur vorne oder hinten aufgebockt werden soll, muss aus Sicherheitsgründen darauf geachtet werden, dass die Räder der gegenüberliegenden Achse sicher arretiert sind.

b) Unmittelbar nach dem Aufbocken das Fahrzeug unbedingt auf Ständer stellen. Es ist äußerst gefährlich, Arbeiten an einem Fahrzeug durchzuführen, das nur an einem Wagenheber hängt.

1. Entfernen Sie den Luftfilter.

2. Luftfilter prüfen und ggf. reinigen.

a) Überprüfen Sie, ob der Filter zu schmutzig oder ölig ist und ob er unversehrt ist. Bei Bedarf ersetzen.

b) Filterelement mit Druckluft ausblasen (zuerst von innen und dann von außen).

3. Installieren Sie den Luftfilter.

Notiz: bei kaltem Motor prüfen und einstellen.

1. Entfernen Sie die Zylinderkopfhaube mit Dichtung.

2. Messen Sie das thermische Spiel in den Ventilen.

a) Stellen Sie den Kolben des ersten Zylinders auf den OT des Kompressionshubs. - Kurbelwelle drehen, bis die Markierung auf der Kurbelwellenriemenscheibe mit der Anzeige am Ölpumpengehäuse übereinstimmt.

Prüfen Sie, ob die Ventilstößel des ersten Zylinders frei sind und der vierte Zylinder geklemmt ist.

Wenn diese Bedingungen nicht erfüllt sind,

kurbelwelle eins drehen

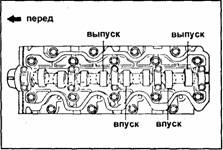

b) Stellen Sie die in der Abbildung markierten Ventilspiele ein.

Das Spiel nur der Ventile messen, die in der Abbildung gezeigt sind.

- Zeichnen Sie Messergebnisse auf, die außerhalb der Spezifikation liegen. Die Messdaten werden später bei der Auswahl der benötigten Unterlegscheiben benötigt (in meinem Fall wurde die für jede Unterlegscheibe ermittelte Größe werkseitig „entfernt“).

Thermische Spielräume in Ventilen

(gemessen bei kaltem Motor):

Einlassventile. 0,20-0,30 mm

Auslassventile. 0,25 - 0,35 mm

5. Einstellung des thermischen Spiels in den Ventilen.

Notiz: die Ventile eines Zylinders werden gleichzeitig angesteuert.

a) Drehen Sie die Kurbelwelle so, dass die Nase des Einlassventilnockens des jeweiligen Zylinders senkrecht steht.

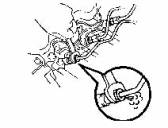

b) Drehen Sie die Kerben an den Drücker-Einstellscheiben so, dass sie mit einem kleinen Schraubendreher zugänglich sind.

c) Drücken Sie die Ventilstößel.

d) Entfernen Sie die Unterlegscheiben mit einem kleinen Schraubendreher und einer Magnetstange.

e) Messen Sie die Dicke der entfernten Einstellscheibe mit einem Mikrometer. Berechnen Sie die Dicke der neuen Unterlegscheibe so, dass das Konstruktionsspiel den in der Spezifikation angegebenen Spezifikationen entspricht:

Wählen Sie die Unterlegscheibe aus, die der Konstruktionsdicke am nächsten kommt. Notiz: Shims sind in 25 Größen erhältlich, von 2,20 mm bis 3,40 mm in 0,05-mm-Schritten. Die Dicke ist auf der Unterlegscheibe eingeprägt.

e) Entfernen Sie das Spezialwerkzeug.

g) Überprüfen Sie das Ventilspiel erneut.

h) Passen Sie ggf. das Spiel der Ventile anderer Zylinder an.

6. Montieren Sie die Zylinderkopfhaube.

2- Befestigungsmutter des Abflussrohrs;

4 - Kraftstoffrücklaufschlauch zum Tank;

5-Dichtscheibe der Einspritzdüse;

6 - Düsendichtscheibe;

7 - Hochdruck-Kraftstoffleitungen.

1. Die Schellen der Hochdruck-Kraftstoffleitung entfernen. Kraftstoffleitungen von Einspritzventilen und Einspritzpumpe trennen.

2. Schrauben Sie die Muttern der Entwässerungsleitung ab und entfernen Sie diese zusammen mit den Dichtungen.

3. Injektoren ausbauen (hohen Werkzeugkopf verwenden) und in Einbaureihenfolge auf den Zylindern auslegen.

4. Entfernen Sie die Düsen- und Sprüherdichtungen vom Kopf.

1 - Kraftstoffversorgung von der Einspritzpumpe

2 - Kanal für "Rücklauf" von überschüssigem Kraftstoff

Die Düsen werden auf allgemeine Dichtheit, Dichtheit des Zerstäubers, Beweglichkeit der Zerstäubernadel, Druck des Öffnungsbeginns der Zerstäubernadel, Form des zerstäubten Kraftstoffstrahls und Vorhandensein von Gaserosion des Zerstäubers überprüft und andere Leistungsindikatoren. Vertrauen Sie den Scheck qualifizierten Spezialisten an (hier in Blagoweschtschensk ist das FATA MORGANA (sehr viele Stände zum Testen von Motoren, Hochdruck-Kraftstoffpumpen, Injektoren usw.) und GROSSE MOTOREN).

Druck des Beginns des Anstiegs der Sprühnadel, bar

1. Ersetzen Sie das Spritzgerät nur durch das vom Hersteller angegebene.

2. Ziehen Sie die Mutter der Pistolenhalterung mit 37 Nm fest.

Aufmerksamkeit: Bei Anwendung eines höheren Drehmoments wird das Spritzgerät verformt und beschädigt.

3. Reinigen Sie die Düsenschlitze im Blockkopf gründlich. Neue Dichtscheiben in die Zylinderkopfbuchse einbauen. Injektoren einbauen, mit einem Drehmoment von 64 Nm festziehen.

Aufmerksamkeit: Das Überschreiten des Anzugsdrehmoments ist nicht zulässig.

4. Neue Alu-Dichtscheiben (das alte System kann Luft ansaugen) der Entwässerungsleitung und der Rohrleitung selbst einbauen, Befestigungsmuttern mit einem Drehmoment von 29 Nm anziehen. Schließen Sie die Ablassleitung an den Kraftstoffrücklaufschlauch zum Tank an.

6. Starten Sie den Motor und prüfen Sie auf Kraftstofflecks.

7. Leerlaufdrehzahl einstellen (falls erforderlich).

Gangschaltung im Automatikgetriebe mit Gaszug einstellen (allgemein als KIK-Down-Kabel bezeichnet). Viele Besitzer von Automatikgetrieben in einem Kleinbus haben einen solchen Defekt. Mit der Zeit wirft jemand in der Hitze, jemand nach 80-90 km Automatikgetriebe, manchmal sogar mit sanfter Beschleunigung aus heiterem Himmel, ab ÜBERDRUCK-und weiter 3 Geschwindigkeit... Manchmal passiert dies mehrmals, was den Fahrer ermüdet und ihn zu ärgern und abzulenken beginnt und ihn regelmäßig dazu zwingt, das Gaspedal zu „spielen“.

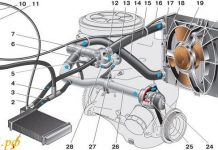

Regler an der Hochdruck-Kraftstoffpumpe (TNVD)

1. Gaszug zum Automatikgetriebe 2. Gehäuse mit zwei Muttern an der Schelle an der Hochdruck-Kraftstoffpumpe befestigen

Und der Grund liegt in einem verschlissenen oder erforderlichen Nachstellen des Gaszuges (geht vom Regler der Einspritzpumpe zum Automatikgetriebe), der dem Automatikgetriebe Auskunft über den Grad der Pedalbetätigung gibt. Manchmal „reibt“ das Kabel oder fällt aus der Dichtung in eine Metallschelle (was zu einer Verringerung seines freien Spiels führt) und erfüllt nicht mehr die Anforderungen an eine automatische Umschaltung.

Das Funktionsprinzip ist so, dass bei voll ausgezogenem Gaszug eine Rückschaltung erfolgt (zB von 4. auf 3., von 3. auf 2., von 2. auf 1.). Da öffnet die Drosselklappe das Ölventil, wenn das Kabel vollständig ausgezogen ist. Wenn Sie es vollständig ausfahren, können Sie wie beim ersten fahren - ohne umzuschalten.

Wir verraten Ihnen, wie Sie es einstellen: Muttern zur Fixierung des Kabelmantels (2) lösen und so fixieren, dass das überstehende Kabelende nicht gedehnt wird (es hängt etwas durch und wird komplett aus dem Mantel herausgezogen .) nur an der Position der maximalen Reglerdrehzahl). Wir reparieren und überprüfen die Strecke im Highspeed-Modus. Wenn es noch mehr geschwächt werden soll, wählen wir es experimentell aus. Er führte ähnliche Aktionen an seinem Auto durch, erzielte gute Ergebnisse, schaltete nur bei langen Anstiegen sowie bei intensiven Überholvorgängen (mit schwarzem Rauch) zurück ...

Ergänzung zum uns zugesandten Artikel

Indem Sie die Länge des Gashebelkabels ändern, steuern Sie tatsächlich den Ölreduzierer, der den Druck bildet, der das Getriebe steuert. Erst bei voll durchgetretenem Gaspedal wird es zum Kick-Down-Seilzug.Durch Änderung der Seillänge können Sie die Getriebebetriebsarten einstellen: sanfter - sparsamer - durch Verlängerung oder schärfer - sportlicher - durch Verkürzung. Bei neuen Boxen gibt es ähnliche Schalter, bei unseren sollte man jedoch den goldenen Mittelweg wählen, da sonst die Motorleistung nicht effizient genutzt wird. Bei hoher Gangwahl läuft der Dieselmotor mit niedrigen Drehzahlen und beschleunigt sehr langsam - der Dieselmotor zieht nicht an. Sie halten die Drehzahl gut, beschleunigen aber langsam. Daher ist die gesamte Geschwindigkeit in niedrigen Gängen, ein Overdrive für eine reibungslose Fahrt! Das diskutierte Problem ist das Schalten des Ganges bei steigender Belastung. Das Pedal ist nicht vollständig durchgetreten - dies ist kein Kickdown, daher ist dies eine normale Reaktion der Box auf die Last. Es kann jedoch ungewöhnlich erscheinen, wenn ein Problem mit dem Öl vorliegt.

1.Niedriger Ölstand - die Pumpe fängt Luft zusammen mit dem Öl ein und die resultierende Emulsion hat nicht die erforderlichen Kompressionseigenschaften, und der Ventilmechanismus berücksichtigt eine große Überlastung und Herunterschaltungen.

2. Hohes Niveau - die Felgen der Zahnräder der Box haften am Öl und schäumen es, der Effekt ist der gleiche.

3. Ölfilter verstopft - Öl dringt nicht in die Pumpe ein - Pumpe fängt Luft - siehe oben. Ein weiteres Symptom ist ein stark ansteigender Ölstand am Messstab. Jene. Auto starten, Ölstand messen und losfahren. Wenn der Effekt des Zurücksetzens der Gänge auftritt, werden sie erneut gemessen. Typischerweise liegt der gemessene Füllstand deutlich über dem beheizten Ölstand.Das Auto stand im Leerlauf, der Füllstand wird erneut gemessen und es sinkt auf den normalen Stand des erhitzten Öls!

Vermutlich gibt es auch externe Fehler. Aber sie werden alle als Unterdruck in der Hauptölleitung diagnostiziert.

Unsere Boxen gelten grundsätzlich als unverwüstlich, so dass Sie versuchen können, den Filter auszuspülen und das Fahren eines neuen Autos genießen. Das einzige Problem ist die Genauigkeit der Montage. die Ölrohre in der Wanne sitzen fest, aber nirgendwo steht es geschrieben. Und nach dem Entfernen rutscht es wieder an seinen Platz - hält aber nicht den Druck! Es ist notwendig, sie um zehn zu erweitern und fest zu installieren.

Auch eine Überhitzung des Öls ist möglich. Als im Juli die Temperatur in Moskau +30 überstieg, fuhr das Auto keineswegs über 110. Der Ölkühler ist außen sauber, innen weiß ich nicht - Faulheit. aber als die Temperatur auf +25 gefallen ist, ist alles in Ordnung.

Abb. 1 Pfeile weisen auf die Stellen möglicher Beschriftungen hin.

Bei Beschädigungen am Blockkopf oder der Metalldichtung zwischen Zylinderblock und Kopf (oft durch Überhitzung) ist es nicht notwendig den kompletten Motor zu zerlegen um das Oberteil zu demontieren, da alles an Ort und Stelle gemacht werden kann. Um nicht versehentlich etwas kurzzuschließen (insbesondere bei der Demontage des Generators), Vor Arbeitsbeginn Batteriepol abklemmen! Wir lassen das Kühlmittel aus dem System ab. Vor Arbeitsbeginn empfiehlt es sich, Kartons aufzustocken, um dort aus dem Parsen jedes einzelnen Gerätes (Einheit) Befestigungselemente zu platzieren.

Dazu müssen wir die Oberseite des Sitzes, Abdeckungen mit Hebeln entfernen, die Kabel entfernen, das Lüftergehäuse entfernen, die Visco-Kupplung, den Einfüllstutzen des Kühlmittelsystems mit montierten Doppelrohren besser hinter den Temperatursensoren abschrauben der Eingang zum Blockkopf (3 Muttern mal 12).

Es ist notwendig, die Antriebsriemen des Generators zu lösen und zu entfernen, der Riemen der Servolenkung kann in Ruhe gelassen werden, da wir den unteren Teil des Motors nicht benötigen (es sei denn, wir möchten den Zahnriemen und die Bypassrolle wechseln).

Wir entfernen den Generator mit einer Vakuumpumpe, damit kein Staub und Schmutz eindringt, wir legen Beutel an die Enden der Schläuche, wir kümmern uns sofort beim Abschrauben der Leitungen um die Kupferscheiben oben und unten an den Armaturen ( es ist ratsam, neue zu haben, aber Sie können Kupfer verbrennen). Zahnriemenabdeckung entfernen, 6 verschiedene (sowohl in Länge als auch Kopfnummer) Schrauben an der Lüfterabdeckung lösen, Abdeckung abnehmen.

Drehen Sie die Kurbelwelle mit dem 19er Kopf im Uhrzeigersinn, so dass die OT-Markierungen freiliegen (die Markierung auf der Nockenwellenscheibe befindet sich unter dem oberen Schnitt des Blockkopfes und die Markierung auf dem Rand der Einspritzpumpenscheibe mit einer Markierung auf dem Deckel darunter ), nehmen wir einen echten Marker (schwer zu löschen und gut sichtbar - weiß) und markieren die Nockenwellen- und Einspritzpumpenriemenscheibe an drei Stellen (wie in Abbildung 1). Auf dem unteren Gehäuse und der integrierten Riemenscheibe der Antriebsriemen auf der Kurbelwelle bringen wir auch einige Markierungen für die spätere bequeme Ausrichtung an (wenn wir die Kurbelwelle jedoch nicht berühren, bleibt sie während des gesamten Arbeitsvorgangs intakt). Jetzt schrauben wir die Spannrolle ab, entfernen die Feder und biegen den Riemen leicht nach unten, ziehen ihn ein wenig und fixieren ihn. Wenn das Motormodell mit einer automatischen Anwärmvorrichtung für eine Hochdruck-Kraftstoffpumpe mit Kühlmittelzufuhr vom Kopfanschluss ausgestattet ist, trennen Sie das Abzweigrohr durch Lösen der Schelle.

Als nächstes trennen wir den elektrischen Teil, vor dem Abschrauben ist es ratsam, alle Elemente der WD 40-Befestigung einzusprühen, die Drähte vom zusätzlichen Widerstand oder Isolator zu entfernen, die Brücke am Glühkerzenbus abzuschrauben, die Schutzkappen und Muttern zu entfernen je 10,

Wir geben den Aluminiumleiter frei. Trennen Sie das Kabel vom Temperatursensor (um die Motortemperatur auf der Instrumententafel anzuzeigen). Dann nach dem Entfernen des Riegels zur Befestigung von 4 Kraftstoffleitungen am Ansaugkrümmer mit einem Massedraht (Muttern für 10), die Kraftstoffleitungsschellen an den Injektoren mit einem guten 17er Gabelschlüssel abschrauben und wiederum - die Klemmen auf der Kraftstoffpumpe (Ausbauprozedur - 1 Zylinder, 2 Zylinder , 3 bzw. 4 zum Zusammenbauen - in umgekehrter Reihenfolge zum bequemen Anziehen der Kraftstoffleitungsschellen an der Einspritzpumpe - zuerst die unteren und dann die oberen ). Ziehen Sie den Schlauch zum OUT-Bolzen in der Einspritzpumpe ab,

Schrauben Sie die "Rücklauf"-Leitung ab, um die Muttern oben auf der "Rückführung" abzuschrauben, ohne sie zu brechen, besprühen Sie sie ein wenig mit Kerosin oder WD 40.Wenn die Mutter bei uns klemmt und versucht sich zusammen mit der Düse abzuschrauben (beim Versuch den Düsenkörper von unten unter dem Ansaugkrümmer vom Scrollen zu fixieren, ist es schwierig, aber möglich, den "Rücklauf" mit einer Kupferstange abzuklopfen neben der festsitzenden Mutter). Als nächstes können Sie die Düsen und Glühkerzen selbst herausschrauben und entfernen, indem Sie die Injektoren zur Überprüfung und Einstellung mitnehmen, und die Glühkerzen parallel schalten und 4-5 Sekunden lang eine Spannung von 12 Volt an sie anlegen, bis sie auf . erwärmt sind rot (Beurteilung der Gleichmäßigkeit des Glühens der Kerzenspitzen und der Gleichzeitigkeit) ...

Der nächste Schritt besteht darin, 4 Muttern zu je 14 von den Auspuffkrümmerbolzen zu lösen (die Luftkanäle werden getrennt und die Wärmereflektoren vom Auspuffkrümmer entfernt), wodurch die Turbine frei wird. Dies geht leichter mit einem Schraubenschlüssel mit Ratsche (es ist sehr wenig Platz).

Wir schrauben die Muttern mit gummierten Unterlegscheiben am Ventildeckel ab, nehmen den Ventildeckel ab. Jetzt können Sie mit der eigentlichen Demontage des Zylinderkopfes beginnen. Aber keine Eile, Sie müssen die Schrauben in einer bestimmten Reihenfolge vorsichtig um 14 lösen, damit sie sich nicht wie ein "Haus" verbiegen.

Nach dem Abschrauben entfernen wir sofort den Kopf mit dem Ansaug- und Abgaskrümmer, während die Metalldichtung von den Stehbolzen des Auslassflansches (beim Abdocken der Teile des Abgaskrümmers) rutschen kann.

Wir untersuchen die Dichtung unter dem Kopf, die Oberfläche der Kolben und die Oberfläche des daran angrenzenden Kopfes, ermitteln die Ursachen unserer Probleme (Risse zwischen den Ventilen, Ausfall der Dichtung, Risse in den Vorkammern usw.).

Die Montage erfolgt in umgekehrter Reihenfolge, wir reinigen zunächst die gesamte Oberfläche des Blocks von Zunder und anderen Verunreinigungen, es empfiehlt sich auch dies im Hobel zu überprüfen.

Wir setzen die Dichtung ein, stellen sicher, dass die Führungen (in den Zylinderblock eingesetzt) vorhanden sind und die Dichtung gut darauf sitzt und deutlich mit den Löchern übereinstimmt. Darauf legen wir den zusammengebauten Kopf mit den installierten Kollektoren (nicht vergessen, nach der Reparatur des Kopfes und der Montage sicherstellen, dass die Nockenscheibe wird mit einem Drehmoment von 88NM angezogen, und bringen Sie es in eine Position, in der die Risiken auf der Nockenwellenscheibe entlang des oberen Schnitts des Kopfes kombiniert werden, sonst sitzt der Kopf bei anderen Ventilpositionen einfach nicht). Wir stellen sicher, dass die vier Stifte mit einer Metalldichtung darauf in die Löcher im Ansaugflansch des Turboladers passen.

Wir senken es langsam ab, halten den Blockkopf fest und achten darauf, dass er sauber und fest auf den Führungsbuchsen sitzt. Wir ziehen den Blockkopf in mehreren Schritten an, zuerst in der vereinbarten Reihenfolge mit einem Drehmomentschlüssel, mit einem Drehmoment von 44-45 Nm anziehen, dann die Position der Schrauben mit einer weißen Markierung markieren, Risiken von der Mitte der Schraube aus anwenden Kopf zur Motorfront. Dann drehen wir die Schrauben in der gleichen Reihenfolge um 90 Grad, lassen den Kopf stehen, räumen weiter, drehen die Schrauben um weitere 90 Grad, als Ergebnis sollten die Risiken an den Schrauben auf die Rückseite des Motors gerichtet sein und das Drehmoment wird erreicht 100-110 sm. Was die Fragen angeht, lohnt es sich, nachdem der Motor 500-1000 km gelaufen ist, den Kopf wieder zu dehnen, entscheidet jeder für sich, je nach Material aus dem die Dichtung hergestellt ist und anderen Bedingungen, aber oben eingepresst Übrigens, der Kopf in einem zusätzlichen sollte keine Räumnadel benötigen.

Mal sehen, ob wir die Position der Kurbelwelle verloren haben. Mit einem 17er Schlüssel die Einspritzpumpenscheibe in einer solchen Position halten, dass die von uns mit einem weißen Marker gemachten Markierungen vor dem Abnehmen des Zahnriemens problemlos fluchten, während wir die Einspritzpumpenscheibe festhalten, haken wir den Riemen und die Nockenwellenscheibe ein (ebenfalls entsprechend der weißen Markierungen auf Riemen und Riemenscheibe), spielfrei die Spannrolle mit eingebauter Feder auswählen, erneut die Zahnriemenspannung herstellen und die Spannschraube mit einem Drehmoment von 37NM festziehen.Wir überprüfen die Korrektheit der Zahnriemenmontage, indem wir die Kurbelwellenschraube im Uhrzeigersinn drehen, um sicherzustellen, dass nichts klemmt und die Ventile nicht auf die Kolben treffen und die Markierungen nirgendwo hingehen und richtig eingestellt sind (was auch immer Sie sagen).

1. Temperatursensor (zur Anzeige auf der Instrumententafel);

2. zusätzlicher Widerstand der zweiten Glühstufe;

3. Kühlmittelauslass aus dem Blockkopf zum Anschluss der Heizmaschine an die Hochdruck-Kraftstoffpumpe;

4. Stehbolzen zum Adapterflansch vom Abgaskrümmer zur Turbine.

Wir befestigen den Auspuffkrümmer mit einem Moment am Kopf 47 Nm, ziehen Sie den Ansaugkrümmer mit den Schrauben mit einem Drehmoment von 18 Nm fest.

So sieht ein bereits ausgefahrener Zylinderkopf aus (die Markierungen auf den Schraubenköpfen zeigen nach hinten). Die Zahlen geben die Reihenfolge des Anziehens der Schrauben in einem Kreuzmuster von der Mitte zu den Rändern an (wenn Sie das Gefühl haben, dass sich beim Räumen eine Schraube dehnt und leichter zu gehen beginnt, schrauben Sie sie sofort ab und ersetzen Sie sie durch eine neue Schraube).

Der Riemen selbst, vorzugsweise der Originalriemen, sollte so stehen, dass die Markierungen auf ihm von der Rückseite des Motors aus lesbar sind. Zuerst setzen wir es auf die Nockenwellenriemenscheibe, dann halten wir den Schlüssel an der Schraube der Hochdruckpumpenriemenscheibe fest und führen es durch (es sollte kein Spiel sein, auch wenn die Hochdruckpumpe es in dieser Position nicht mag, versucht abzurutschen, festhalten), dann passieren wir die Rückseite der Riemenpumpe und steigen auf das Kurbelwellenrad, damit die Markierungen auch fluchten (eine Kerbe am Ölpumpendeckel mit einem Punkt am Kurbelwellenzahnrad Rock, siehe Bild unten), und dann fahren wir ihn unter Spannung an der Bypass-Walze entlang, ohne sie zu lösen. Wir bringen die gesamte freie Bewegung des Riemens auf die federbelastete Rolle, die die Spannung des Riemens reguliert. Wir prüfen die Spannung und fixieren die Rolle.

Wenn der Riemen nicht entfernt wurde, können Sie die Markierung am Kurbelwellen-Zahnrad, das von einem Gehäuse bedeckt ist, richtig einstellen, indem Sie auf die Nadel am Ölpumpengehäusedeckel und die Kerbe am Kurbelwellen-Riemenscheibenkranz fokussieren (sofern die Furnierrille an der Riemenscheibe wurde nicht nachgeschärft!).

Wir montieren die Abdeckungen, Gehäuse, einen Generator mit Vakuumpumpe, befestigen den Verteilerflansch an der Turbine (4 Muttern auf 14), montieren die Riemen. Die Düsen müssen mit einem Drehmoment von 64NM angezogen werden, achten Sie vorher auf die Alu-Unterlegscheiben (4 Stück) mit Löchern für den Rücklauf, 4 flammenreflektierende Rohrscheiben (zum Zerquetschen unter den Düsen), Bronze-Unterlegscheiben unter der Düse selbst (Wenn nicht viel beschädigt, können Sie es wiederverwenden). Wir installieren die "Rücklauf"-Leitung, darüber ziehen wir die Muttern mit einem Drehmoment an 29NM... Wir ziehen die Glühkerzen mit einem Drehmoment von 13NM an.

Bei Injektoren gibt es auch ein Problem mit einem verstopften Rücklaufkanal darin, normalerweise baue ich nach dem Zusammenbau des Motors das Rücklaufrohr nicht ein, ich pumpe die Einspritzpumpe und fülle die Schläuche zu den Klemmen an den Injektoren und starte den Motor. Durch die Art und Weise, wie Dieseltröpfchen aus dem Rücklaufkanal jeder Düse fliegen, kann man den Durchgang von überschüssigem Kraftstoff aus dem "Rücklauf" -Kanal der Düse in die Metallleitung zum Sammeln und Entfernen von überschüssigem Dieselkraftstoff beurteilen. Der Injektor, aus dem der überschüssige Kraftstoff nicht herausfliegt, muss gereinigt und eingestellt werden.

Motorrütteln kann auch durch gerissene Motorlager oder Automatikgetriebe (Schaltgetriebe) verursacht werden.

Es ist möglich zu bestimmen, welcher Injektor bei einem funktionierenden Motor überhaupt nicht funktioniert, indem nacheinander jedem Injektor eine Klemmenleiste zugewiesen wird, um einen zu finden, bei dem sich der Motorbetrieb praktisch nicht ändert, aber dieses Verfahren kann nur einen vollständig blockierten Injektor finden. Sie müssen vorsichtig vorgehen, da sich in der Nähe ein Glühkerzenbus befindet (der zum Zeitpunkt des Starts und dann für einige Zeit die Spannung hält) und Sie ihn kurzschließen können, was zu einem Lichtbogen und einem Ausfall der Sicherung im Netzteil mit einem Nennwert von 80 Ampere. Aber um die Düse zu finden, die gießt oder keine klare Absperrung hat, normaler Sprühnebel, der mit Kanälen auf der "Rückseite" verstopft ist - es ist schwieriger, sie und möglicherweise die Trennwand und die Einstellung am Ständer zu überprüfen.

Eventuell muss die Leerlaufdrehzahl am Gaspedalzug angepasst werden.Montieren Sie die Abdeckungen und montieren Sie die Sitze und testen Sie den teilüberholten Motor mit einem neuen Kopf (kontrahiert oder überholt) in einer Probefahrt.

Gesponserte Links. Wird nur für nicht registrierte Benutzer angezeigt

Wenn der Ofen kalt ist, gibt es natürlich einen Luftstopfen, Sie füllen die Anlage natürlich, der Hahn des Ofens ist offen, Sie drehen also das Gas ab. Pumpe erzeugt man Druck im System Man berührt den Ofen mit den passenden Rohren, in der Regel heizt der obere etwas früher auf, der Eingang.Da der untere Ausgang zu erwärmen begann, sollte auf jeden Fall Wärme vom Ofen kommen. Wenn es zu einer Überhitzung kommt, sehen Sie sich den Zylinderkopf an. Diese Motoren haben ein Problem - Risse zwischen den Ventilsitzen. Wie viele haben den Zylinderkopf nicht entfernt, waren alle. Ich habe keine Angst, die Leute verstehen einfach nicht, dass ein Dieselmotor dies tut nicht wie Umdrehungen von mehr als 3000. 2st, 2LT.Und dennoch muss der Thermostat beim Austausch mit dem Loch nach oben gestellt werden, insbesondere für die korrekte Befüllung des Systems mit Frostschutzmittel.

Im vorherigen Artikel habe ich Informationen über . gegeben Schwachpunkte und die Nachteile des 1C-Dieselmotors. Die nächste Motorengeneration 2C von Toyota Motor Corporation, es sollte im Gegenteil von besserer Qualität sein, denn die Erfahrung des Unternehmens und der wissenschaftliche und technologische Fortschritt entwickeln sich ständig weiter. Aber leider kann man über Dieselmotoren der 2C-Reihe im Vergleich zu 1C nichts Gutes sagen, aber es gibt mehr Nachteile. Automodelle Toyota in denen diese Motoren mit einem Volumen von 2L verbaut sind, sind nachfolgend aufgeführt:

- Kaldina CT190 / 196/198 von 1992 bis 1998, 2C-I4, 2C-TI4;

- Karina CT150 von 1984 bis 1988, 2C-T4;

- Karina CT170/176 von 1988 bis 1992, 2C-I4;

- Karina CT190 / 195 von 1992 bis 1996, 2C-I4;

- Karina 2 CT150 von 1983 bis 1987, 2C-I4;

- Karina 2 CT170 von 1987 bis 1992, 2C-I4;

- Karina E CT190 von 1992 bis 1996, 2C-L-I4, 2C-II-I4;

- Krone CT150 1983 bis 1987, 2C-II-I4, 2C-L-I4, 2C-I4, 2C-T-I4;

- Krone CT170 / 176/177 von 1987 bis 1992, 2C-L-I4, 2C-I4, 2C-T-I4;

- Krone CT190 / 195 von 1992 bis 1996, 2C-II-I4, 2C-L-I4,2C-T-I4;

- Litays / Town Ice CM26 von 1985 bis 1986, 2C-I4, 2C-T-I4-T;

- Litays CM0 / 31/36/41 von 1985 bis 1992, 2C-I4, 2C-T-I4-T;

- Litays / Town Ice CM51 / 52/55/60/61/65 von 1989 bis 1999, 2C-I4, 2C-T-I4-T;

- Litays / Town Ice CP21 / 28.27.36 von 1984 bis 1996, 2C-I4, 2C-T-I4-T;

- Litays / Town Ice CP41 / 51 von 1996 bis 1989, 2C-I4, 2C-T-I4-T;

- Sprinter CE95 von 1989 bis 1991, 2C;

- Sprinter CE100 / 104/106/108/109 von 1991 bis 1998, 2C;

- Sprinter CE110 / 114 von 1995 bis 1998, 2C;

- Avensis CT220 von 1997 bis 2000, 2C-TE;

- Carolla CE110 von 1995 bis 2001, 2C-E.

Alle Schwachstellen und Einschränkungen Motor 1C geerbt 2C und zusätzlich (siehe unten).

- Kompressionsverlust bei zwei Zylindern, meistens bei 3 und 4 Zylindern;

- Schneller Verschleiß von 2C- und 2C-T-Motoren in Kleinbussen;

- Fehlende Serviceleistungen zur Einstellung und das Problem mit Teilen der Einspritzpumpe mit Elektronik im Reparaturfall bei 2C-E, 2C-TE Motoren.

Kompressionsverlust bei zwei Zylindern, meistens bei 3 und 4 Zylindern

Kompressionsverlust tritt in der Regel bei problematischen 3- und 4-Zylinder-Motoren aufgrund von Undichtigkeiten in den Luftleitungen auf, die den Luftfilter mit der Turbine und mit dem Luftverteiler verbinden. Staub dringt durch undichte Stellen ein und vermischt sich mit Öl und gelangt mit Öl an die Oberfläche von Reibungsteilen, schleift diese ab und macht sie schnell unbrauchbar. Aus diesem Grund fallen die Zylinder-Kolben-Gruppe und die Einlassventilplatten schnell aus. Dementsprechend vergrößert der Verschleiß der Ventilscheiben die thermischen Spiele und die Kompression verschwindet.

Schneller Verschleiß von 2C- und 2C-T-Motoren in Kleinbussen

Vereinfacht gesagt sind diese Motoren nicht für Transporter ausgelegt, da sie viel schwerer und größer sind, was die Belastung der Motoren erhöht. Bei Motoren mit elektronisch gesteuerten Einspritzpumpen fehlt dieses Problem.

Fehlende Serviceleistungen zur Einstellung und das Problem mit Teilen für die Einspritzpumpe mit Elektronik im Reparaturfall bei 2C-E, 2C-TE Motoren

Den Motoren kommt natürlich die elektronisch gesteuerte Einspritzpumpe zugute:

- reduzierter Kraftstoffverbrauch;

- Reduzierung giftiger Emissionen;

- erhöhte Gleichmäßigkeit des Motorbetriebs;

- Motoren sind leise.

Der Nachteil ist jedoch, dass es sehr selten Dienste gibt, die in der Lage sind, solche Hochdruck-Kraftstoffpumpen zu diagnostizieren und gemäß den von den Konstrukteuren eingestellten Modi und Parametern einzustellen. Die Schwierigkeit besteht darin, dass es keine Spezialisten dieses Ausbildungsniveaus sowie Ersatzteile und technologische Ausrüstung für die erforderlichen Arbeiten gibt.

PS Liebe Toyota-Besitzer mit 2C-Motoren! Sie können sich zu den von Ihnen in Ihrer persönlichen Praxis festgestellten Schwächen und Unzulänglichkeiten bei der Bedienung von Autos äußern.

Um die Wahrheit zu sagen, Motoren 2C und 2C-T können zu Recht ein Wort genannt werden, das mit dem Buchstaben G beginnt. Qualität ist keine Störung ... Das Problem, wie ich nicht nur für mich, sondern für alle Dieselfahrer verstanden habe, ist die Austritt von Gasen zum Kühler und Ausgleichsbehälter. Der Grund ist in schwachen Trennwänden am Motorkopf versteckt, durch eine leichte Überhitzung des Motors treten Mikrorisse auf, die sehr schwer zu finden sind, wodurch der Motor repariert wird. Und es ist besser, keine Reparaturen vorzunehmen und 3C zu verwenden und alle Probleme zu vergessen - dies ist eine bereits bestandene Phase.

Ich bin nicht einverstanden. Bei Überhitzung treten in jedem Motor Mikrorisse auf. Es ist notwendig, das Kühlsystem zu überwachen. Wenn alle Systeme in Ordnung sind, sieht der Motor lange aus. Zum Beispiel habe ich Kaldin für 2C, 400.000 km ohne größere Reparaturen, ich habe beschlossen, die Kompression in den Zylindern überall bei 32-33 zu messen, damit Sie die Hauptstadt vorerst vergessen können.

Jeder Motor kann ruiniert werden. Sie müssen ihn sorgfältig überwachen und er wird Sie nicht im Stich lassen. Toller Motor.

Können Sie mir bitte sagen, ob der 2c-Motor in den Lit Ice Mini-Truck passt?

Für eine qualitativ hochwertige Überholung des Motors wird zunächst ein erfahrener und sachkundiger Mechaniker benötigt. Denn eine Überholung erfordert im Gegensatz zu aktuellen Reparaturen viel mehr Wissen und Können.

Der häufigste Grund für diesen kostspieligen Vorgang ist starker Motorverschleiß. Dies geschieht in der Regel nach längerem Lauf oder durch unsachgemäße Bedienung, meist durch einen vorzeitigen Ölwechsel oder eine Verletzung des Temperaturregimes. Es kann jedoch auch andere Gründe geben, wenn ein Motorkapital benötigt wird. Der sogenannte Wasserschlag, wenn plötzlich viel Flüssigkeit in das Luftansaugsystem eindringt oder durch einen Unfall mechanisch beschädigt wird.

Bei der Zustandsprüfung des Motors wird ein spezielles Gerät verwendet - ein Kompressionsmesser. Auch ein professioneller Mechaniker verwendet ein spezielles Modell eines Stethoskops. Der Kompressor wird in das Zündkerzenloch gesteckt, das Zündmodul ausgeschaltet und der Anlasser dreht an jedem Zylinder mehrere Umdrehungen, bis der Maximalwert erreicht ist. Der Normalwert liegt bei 8,5 MPa.

Die Überholung des Motors betrifft fast alle Motorkomponenten. Hier ist eine Liste von Motorüberholungsteilen:

- Halbringe reparieren;

- 7 große und 5 kleine. Klemmen;

- Satz Zündkerzen;

- Unterdruckschlauch;

- Haupt- und Pleuellager p 1 Satz;

- ein Satz Kolben und Finger;

- Satz Ringe;

- ein kompletter Satz Ventile;

- Ventilführungssatz;

- Ventilabdichtungen (Ventilschaftabdichtungen) für alle Ventile;

- Motoröldichtungen 3 Stück;

- Dichtungen 3 Stk. (Blockkopf, Palette und Ventildeckel);

- Ölfilter;

- 6 Liter Mineralöl für den Motor (m6);

- Getriebeöl für den Kontrollpunkt (4 l);

- für Ventildeckel 2 Gummitüllen;

- Satz Blockkopfschrauben;

- ein kompletter Satz Papierabstandhalter;

- Ölpumpe mit Ansaugung;

- 10 Liter Frostschutzmittel;

- Luftfilter;

- Zahnriemen;

- Generatorriemen;

- Entlüftungsrohr;

- spezielle Schelle für den Schalldämpfer.

Die Liste der Ersatzteile ist ziemlich lang, hängt aber direkt vom Umfang der zukünftigen Arbeit ab. Auf Kosten von Ersatzteilen kann man nie etwas eindeutig sagen. Es hängt alles vom Hersteller und vom Einkaufszentrum oder Autohaus ab.

Dieser Arbeitsaufwand bei der Überholung des Motors erfordert so viele Ersatzteile:

- Entfernen des Motors;

- Motorwäsche;

- Demontage des Motors;

- Fehlererkennung von Motorteilen;

- Reparatur des Zylinderkopfes;

- Bohren und Honen des Zylinderblocks;

- Austausch der Laufbuchsen der Ölpumpenantriebswelle;

- Schleifen von Kurbelwellen;

- Polieren der Kurbelwelle;

- Entfernen und Installieren von Stopfen, Reinigen der Kurbelwellenkanäle;

- Austausch des Eingangswellenlagers;

- Schleifen der Oberfläche für den Kurbelwellendichtring;

- Unterdrücken von Kolben;

- Motormontage;

- Motoreinbau.

All dies erfordert auch eine Vielzahl von Werkzeugen. Der Schlossermechaniker nutzt fast sein gesamtes Arsenal. Nicht nur ein Standard-Schraubenschlüsselsatz, sondern auch Spezialwerkzeuge, Abzieher, Griffe, Drifts und andere Tricks.

Ein separater Punkt ist das Einfahren des Motors nach der Überholung. Dies ist ein separater und sehr wichtiger Prozess, der besondere Beachtung verdient.

Wie viel eine Motorüberholung kostet, hängt, wie bereits erwähnt, von vielen Faktoren ab. Dies ist die Region, in der die Arbeiten ausgeführt werden, und die Kosten für die Teile und das vertragliche Potenzial des Autobesitzers. Im Allgemeinen können Sie sich jedoch auf die Zahl von 20 bis 30.000 Rubel für einen 16-Ventil-VAZ-Motor konzentrieren.

Sie müssen wissen, dass auch nach der Einsendung zur Reparatur einige zusätzliche Schwierigkeiten im Arbeitsablauf auftreten können. Kein einziger Master mit jeglicher Diagnose wird den Verschleiß der Zylinderlaufbuchsenwände bestimmen. Die Grundausführung berücksichtigt die Arbeiten an der Zylinderbohrung für den neuen Kolben. Nach der Demontage kann jedoch eine direkte Inspektion darauf hinweisen, dass die Zylinderlaufbuchsen selbst ausgetauscht werden müssen. In diesem Fall müssen Sie einen Satz Zylinder kaufen und diese nachpressen. Bei der Kurbelwelle des Motors ist es ähnlich. Ein vollständiges und zuverlässiges Verschleißbild zeigt sich nur bei vollständiger Demontage.

Es ist erwähnenswert, dass sich dieser Arbeitsersatz nicht wesentlich auf die Gesamtkosten auswirkt.

Im Falle einer mechanischen Beschädigung des Zylinderblocks selbst oder seines Kopfes schickt der Meister das Teil zur Argon-Schweißbearbeitung. Dies ist das Schweißen von Rissen, Spänen, Fehlern. Der Kopf kann verformt sein und muss geschliffen werden. Aber all dies wird, wie sie sagen, nur eine Autopsie zeigen.

Es empfiehlt sich bei Überholungsarbeiten, die Kupplungsteile zu defektieren und ggf. auszutauschen. Getriebe defekt und Öl wechseln. Dies ist sehr praktisch, wenn der Motor komplett ausgebaut ist.

Die Reparatur ist beendet. Jetzt läuft der Motor kalt. An verschiedenen Reparaturstationen wird es auf unterschiedliche Weise hergestellt. Die beste Option ist jedoch ein Bankeinlauf. Der ausgebaute Motor wird auf einem speziellen Ständer installiert, Öl wird mit der Geschwindigkeit eingefüllt und beim Drehen des Ständers beginnt er sich mit einer bestimmten Geschwindigkeit zu drehen. Allerdings ist es jetzt ziemlich schwierig, einen Stand zu finden. Meistens nur in großen Servicezentren mit exorbitanten Preisen. Auch kleine Servicestationen kommen aus der Situation. Es gibt selbstgebaute Geräte aus einem Elektromotor aus einem 220V-Netz, einem Untersetzungsgetriebe und Aufsätzen für den Kurbelwellen-Riemenscheibenbolzen. Dieses System bewältigt auch die Kaltstartphase. Der Vorteil dieses Gerätes besteht darin, dass es an einem bereits installierten Motor verwendet werden kann, der nicht an die Stromversorgung und Zündanlage angeschlossen ist.

Sowohl der Kalt- als auch der Warmeinlauf müssen mit Mineralöl durchgeführt werden. Dies ist eine Voraussetzung.Nur Mineralöl sorgt für ein qualitativ hochwertiges Läppen der Teile.

Ein Kaltstart dauert ca. 15 Minuten. Danach prüft der Meister mit einem Ölmessstab den Zustand des Öls und entfernt manchmal den Ventildeckel zur Kontrolle. Dann startet es für weitere 25-30 Minuten. Das war's, jetzt kann der Motor vollständig an das Fahrzeugsystem angeschlossen werden.

Nach der Kaltstart- und Motorstartkontrolle beginnt die Warmlaufphase. Sie besteht darin, die Maschine schonend zu betreiben. Das heißt, es ist ratsam, den Motor nicht über 5000 U / min zu beschleunigen, das Auto nicht mit übermäßigem Gewicht zu belasten und nicht zu stark aufzuheizen. Ansonsten wie gewohnt vorgehen. Dieser Modus muss 3500 Kilometer beibehalten werden. Danach müssen Sie das Altöl ablassen. Es empfiehlt sich, die Spülung einzufüllen und einige Minuten im Leerlauf laufen zu lassen. Spüle ab. Jetzt können Sie frisch einfüllen.

Von diesem Moment an werden die üblichen Semisynthetics gegossen. Die Einlaufphase ist vorbei und Sie können die Maschine wie gewohnt benutzen. Erst dann können wir sagen, dass die Überholung erfolgreich abgeschlossen ist. Nachfolgend finden Sie ein hilfreiches Informationsvideo:

| Video (zum Abspielen anklicken). |