Der Gazelle 405-Motor ist ein verbesserter ZMZ-40522.10-Motor, der hauptsächlich die Euro-3-Toxizität reduziert und die Zuverlässigkeit und Lebensdauer erhöht hat.

Der ZMZ-405 wurde auch an Lkw mit einem Gewicht bis 3500 kg installiert.

Die Motoren sind für den Betrieb in Klimaausführung „U2“ in gemäßigtem Klima, d.h. bei Temperaturen von -45 bis + 40 Grad und Luftfeuchtigkeit bis 100 % bei + 25 Grad.

Die Reparatur des Motors der Gazelle 405 beginnt mit dem Ausbau des Motors aus dem Auto und seiner weiteren Demontage.

Wenn bei der Reparatur des 405 Gazellen-Motors Löcher am Zylinderkopf an den Zylinderwänden gefunden wurden, mit Rissen an der Oberseite und an den Rippen, die die Hauptlager tragen, mit Löchern an Mantel und Kurbelgehäuse, muss alles durch ersetzt werden neue.

Durch Verschleiß werden die Zylinder im Zylinderkopf auf der Länge eines unregelmäßigen Kegels und am Umfang zu einem Oval. Der größte Verschleiß tritt im oberen Teil der Zylinder gegen den oberen Kompressionsring auf, wenn sich der Kolben im OT befindet, und der geringste Verschleiß tritt im unteren Teil auf, wenn der Kolben im OT ist.

Bei der Reparatur eines Gazelle 405-Motors werden alle Zylinder in einem Block auf eine Reparaturgröße mit einer Toleranz von + 0,036 ... + 0,072 mm von der Norm eingestellt. Eine Ausnahme bildet das Entfernen von flachen Kratzern am Zylinderspiegel (um 0,10 mm), hier können nur defekte Zylinder korrigiert werden.

In Fällen, in denen nur eine begrenzte Anzahl von Kolben zur Verfügung steht, wird empfohlen, den Nenndurchmesser für jeden Zylinder anhand der tatsächlichen Größe des für den jeweiligen Zylinder vorgesehenen Kolbenschaftdurchmessers zu berechnen und die Zylinder mit der unten angegebenen Bearbeitungstoleranz zu bearbeiten .

Abweichungen von der geometrisch korrekten Form der Zylinder sollten im Toleranzfeld der Maßgruppe für den Zylinderdurchmesser liegen.

Reparaturen beinhalten oft das Ersetzen der Buchsen der Vorgelegewellenlager durch Standard- oder Reparaturbuchsen mit erhöhter Dicke, je nach Verschleiß der Bohrungen im Zylinderblock, und das anschließende Aufbohren der Innenbohrung der Buchsen auf ein Standard- oder Überholungsmaß , je nach Verschleiß der Lagerzapfen der Vorgelegewelle. Die Reparaturhülsen bestehen aus einer Antifriktionslegierung (siehe Abbildung 7).

Ersetzen Sie Standardbuchsen durch Reparaturbuchsen, auch wenn sie locker oder gedreht sind.

Entfernen Sie das Rohr, bevor Sie die Zwischenwellenhalterungen montieren. Achten Sie beim Einbau der Reparaturhülsen darauf, dass die Bohrungen der Ölkanäle fluchten. Zum Bohren von Zwischenwellenträgern in einer Installation. Drücken Sie das Röhrchen mit anaerobem Dichtmittel ein.

Wenn die Zwischenwellenzapfen verschlissen sind, dann "schleifen" Sie diese unter dem Reparaturmaß.

Wenn die Bohrungen für den Ölpumpenantrieb mehr als zulässig verschlissen sind, müssen die Bohrungen für die Reparaturbuchsen auf das Reparaturmaß gebohrt werden. Die Reparaturhülsen sind aus Grauguss mit einem Außendurchmesser von 21 mm und einer Länge: unten - 17 mm, oben - 30 mm.

Die Reparaturhülsen einpressen, durch die Bohrung mit kegeligem Gewinde in der oberen Hülse eine Durchgangsbohrung für die Ölversorgung Ø 3,5 mm bis in die Ölleitung des Zylinderblocks bohren und die Bohrungen in den Hülsen auf Nennmaß bearbeiten. Die Bearbeitung der Zylinderblockbohrungen für Buchsen und Buchsenbohrungen sollte in einem Arbeitsgang erfolgen.

Bevor Sie mit der Demontage fortfahren, sollten Sie die Modifikation feststellen und den Motor diagnostizieren. Es scannt die Elektronik der Steuergeräte und zeigt an, welche Defekte und Fehlfunktionen vorliegen.Wenn es nicht möglich ist, die Ursache der Störung durch Diagnose zu ermitteln, können Sie nicht auf eine Demontage des Motors verzichten.

Die Reparatur beginnt mit dem Ausbau und der anschließenden Demontage des Motors. Um das Ruckeln des Motors zu beseitigen, müssen Sie in den Ventilen ein gewisses Spiel einstellen. Der Austausch von Zündkerzen ist unabdingbar.

Wenn beim Zerlegen des Motors Abrieb, Risse oder Dellen an den Wänden der Motorzylinder festgestellt werden, müssen diese durch neue ersetzt werden. Es sollte berücksichtigt werden, dass alle Zylinder des gleichen Blocks auf die gleiche Größe montiert werden sollten ... Die zulässige Größenabweichung sollte nicht mehr als 0,036 - 0,072 von der Norm betragen.

Sehr oft müssen bei der Reparatur des ZMZ-405-Motors die Zwischenwellenbuchsen mit erhöhter Dicke ersetzt werden. Wenn die Lagerzapfen der Zwischenwelle des Motors verschlissen sind, können sie leicht auf Reparaturmaß geschliffen werden. Die Löcher für den Pumpenantrieb können durch Aufbohren auf Reparaturmaß repariert werden.

Um die Zuverlässigkeit und Dynamik zu erhöhen, können Sie den ZMZ-405-Motor tunen. Ersetzen Sie dazu die Buchse am Oberkopf durch eine dickere, zB von einem Mercedes. Sie werden den Unterschied sofort spüren.

Eine wichtige und sehr verantwortungsvolle ist die Reparatur des 405-Zylinderkopfes des Motors. Ein korrekt reparierter Kopf bedeutet 70 % der genauen und gut koordinierten Motorleistung ... Deshalb ist die Kopfreparatur von großer Bedeutung.

Spülen Sie nach dem Zerlegen des Kopfes alle Teile mit Benzin. Kohleablagerungen aus dem Brennraum entfernen. Untersuchen Sie den Kopf sorgfältig. Bei Rissen an den Brücken oder an den Wänden der Brennkammer sollte der Kopf durch einen neuen ersetzt werden.

Überprüfen Sie mit einem Metalllineal und Sonden die Unversehrtheit der Oberfläche des Kopfes, die an den Block angrenzt. Legen Sie die Linealkante auf die Oberfläche des Kopfes, dann quer, entlang, messen Sie die Größe der Lücke. Wenn es 0,1 mm überschreitet, sollte der Kopf ersetzt werden.

Achten Sie auch darauf, die Abstände zwischen den Ventilstößeln und den Kanälen für die Hydraulikstößel zu überprüfen. In diesem Fall sollte die Größe des Spaltes als Differenz zwischen den Durchmessern des Kanals und des hydraulischen Schiebers bestimmt werden. Die maximal zulässige Spaltgröße sollte 0,15 mm betragen.

VIDEO

Der Motor ZMZ-405 ist ein leistungsstarkes und zuverlässiges Aggregat. Deshalb ist die Häufigkeit von Reparaturen und Störungen viel geringer als bei anderen Motormodifikationen. Durch regelmäßige vorbeugende Wartung, rechtzeitigen Ölwechsel und technische Inspektion können Sie die Ressourcen des ZMZ-405 deutlich erhöhen.

Gefällt

Gefällt mir nicht

Gefällt

Gefällt mir nicht

Liebe Experten, wir brauchen Ihre Hilfe in der Beratung! Ich habe einen Gazellenmotor 405 Euro 2 2006. Es gab Kolben B, ich setzte D und die Reparaturringe wurden eingestellt, das Spaltmaß eingestellt. Ich ging zum Aufpasser, das Auto fing an zu zucken und schlecht zu ziehen. Er erfuhr von den Ringen, die er aufgesetzt hatte, und meinte, der Motorblock müsse jetzt gebohrt werden. Stimmt das oder will er zusätzlich Geld verdienen? Ratschläge geben!

Ringspiel sollte immer überprüft werden, gehen Sie zu einem anderen Mechaniker. Füllen Sie das Profil aus und die Teamkollegen werden antworten

Gefällt

Gefällt mir nicht

Gefällt

Gefällt mir nicht

Ja, hier gibt es etwas Besonderes, also meint er, nicht mehr zu ihm zu gehen. Er sagte, dass, wenn wir den Standard setzen, der Abstand groß sein wird, und deshalb hat er die Reparaturringe angebracht, obwohl er den Abstand fast den ganzen Tag auf ein Minimum reduziert hat. Bedeutet das jetzt nur noch Kapital? Vor einem Monat habe ich gemessen, dass die Kompression überall 10 war.

Und wie viel bist du nach der Kompressionsmessung gefahren? Wie ist sie jetzt?

Gefällt

Gefällt mir nicht

Und wie viel bist du nach der Kompressionsmessung gefahren? Wie ist sie jetzt?

Ungefähr 5000 km Kompression wurden noch nicht gemessen, es scheint normal zu laufen, obwohl es nicht mehr als 105 beschleunigt. Was soll ich in seiner Warteschlange tun, ich rufe otkazyvalsya an oder weiß es nicht einmal! Ich werde versuchen, zu messen und zu schreiben, dass nicht alle von uns Kompression messen. Beitrag wurde bearbeitetlex-69: 04. September 2012 - 15:38

Gefällt

Gefällt mir nicht

Die Jungs haben Block 40522 zum Renovieren genommen, ich will mich stellen.

Beitrag wurde bearbeitetSplav61: 01. Januar 2014 - 18:02

Die Jungs haben Block 40522 zum Renovieren genommen, ich will mich stellen.

Aus der Fabrik kam ich manchmal so vor, dass es getrennte Gruppen gab. Wenn Sie das Honen fegen, messen Sie es mit einer Innenlehre und geben Sie Gruppe B ein. Und ich frage mich, wie Sie die Hundertstel schleifen wollten?

Aus der Fabrik kam ich manchmal so vor, dass es getrennte Gruppen gab.

Nun, ich weiß nicht, was für Arbeiter, es gab Autos aus dem Laden,

Gefällt

Gefällt mir nicht

Genau das wollte ich hören, ob die Blöcke für Gruppen oder nur für Reparaturgrößen geschärft werden.

Sie sagen mir, dass man sie vor dem Bohren mit einem Kolben versehen muss und sie den Block darunter bereits schleifen.(In der Mechanik so.)

Ich wollte einen Rat hören, ob die Blöcke für Gruppen oder nur für Reparaturgrößen geschärft werden.

Gefällt

Gefällt mir nicht

Gefällt

Gefällt mir nicht

Gefällt

Gefällt mir nicht

Und so eine Frage kann ich den Zylinder mit einem Messschieber ausmessen, soll er 95,5 mm zeigen?

Die Messung erfolgt am ungetragenen Teil des Zylinders, im Bereich der Oberkante des Blocks.

Reinigen Sie alle Passflächen des Blocks von anhaftenden und bei der Demontage gerissenen Dichtungen.

Zylinderblock am Ständer befestigen, Zylinderspiegel sorgfältig inspizieren, ggf. ungetragenen Riemen über dem oberen Kompressionsring mit einem Schaber entfernen. Metall sollte bündig mit der abgenutzten Oberfläche des Zylinders entfernt werden.

Ölstopfen herausschrauben und alle Ölkanäle mit Druckluft ausblasen. Schrauben Sie die Stecker wieder ein.

Kurbelwelle zusammenbauen Dazu die Stopfen der Schmutzfänger der Pleuelzapfen abschrauben und von Ablagerungen befreien, spülen und mit Luft ausblasen, Stopfen aufsetzen, mit einem Drehmoment von 37,51 Nm (3,8,5.2 kgcm) festziehen. Für eine zuverlässige Sicherung auf den Gewinden der Stopfen ein anaerobes Dichtmittel "Stopper-9" auftragen.

Zustand der Laufflächen der Kurbelwelle prüfen. Es sind keine Kerben, Schrammen oder andere äußere Mängel zulässig.

Wischen Sie das Bett mit einer Serviette unter den Einlagen im Block und in den Hauptlagerdeckeln ab.

Montieren Sie die oberen Hauptlagerschalen (mit Nuten und Löchern) im Blockbett und die unteren in das Kappenbett (ohne Nuten), wischen Sie die Schalen mit einer Serviette ab und schmieren Sie sie mit Motoröl.

Wischen Sie die Haupt- und Pleuellagerzapfen der Kurbelwelle mit einer Serviette ab, schmieren Sie sie mit sauberem Öl und bauen Sie die Kurbelwelle in den Zylinderblock ein.

Die Unterlegscheiben der Axiallagerhälften schmieren und einbauen:

- oben - in den Nuten des dritten Bettes mit einer Gleitschicht mit Nuten zur Kurbelwellenwange;

- die unteren - zusammen mit dem dritten Hauptlagerdeckel.Die Vorsprünge der Unterlegscheiben der unteren Hälfte müssen in die Nuten der Abdeckung passen;

Montieren Sie die Deckel der restlichen Lager auf die entsprechenden Hauptlagerzapfen, schrauben Sie die Befestigungsschrauben der Hauptlagerdeckel ein und ziehen Sie sie mit einem Drehmoment von 98,107,9 Nm (10,11 kgcm) fest.

Auf den Unterseiten 1, 2 und 4 der Hauptdeckel sind deren Seriennummern eingraviert. An der Unterseite des Deckels des dritten Hauptlagers befindet sich ein Gewindeloch zur Befestigung des Halters der Ölpumpe, und an den Seitenflächen befinden sich Nuten und Nuten zum Einbau der Halbscheiben. Die Hauptlagerdeckel werden entsprechend ihrer Nummerierung eingebaut und richten sich dabei so aus, dass die Nuten für den Einsatzschnurrbart im Deckel und im Block auf einer Seite liegen.

Drehen Sie die Kurbelwelle, das Drehen sollte mit wenig Kraftaufwand frei sein.

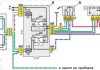

Prüfen Sie das Axialspiel der Kurbelwelle (Bild 1), das nicht mehr als 0,36 mm betragen sollte. Bei verschlissener Kurbelwellen- und Axiallager-Halbscheiben beträgt das Spiel 0,06 ... 0,27 mm. Überschreitet das Axialspiel den maximal zulässigen Wert, ersetzen Sie die Anlaufscheiben durch neue und messen Sie das Axialspiel erneut. Wenn sich herausstellt, dass die Messung mehr als 0,36 mm beträgt, ersetzen Sie die Kurbelwelle.

Nehmen Sie einen Wellendichtringhalter mit Wellendichtring am hinteren Ende der Kurbelwelle, prüfen Sie die Eignung des Wellendichtrings für weitere Arbeiten. Wenn der Wellendichtring abgenutzte Lippen hat oder den Kurbelwellenflansch lose bedeckt, ersetzen Sie ihn durch einen neuen. Es wird empfohlen, die Stopfbüchse mit einem Dorn in die Stopfbüchse einzupressen. Die Öldichtung sollte mit der Manschette nach außen des Motors und der Arbeitskante, die von der Feder bedeckt ist, nach innen eingebaut werden. Tragen Sie vor dem Pressen Litol-24-Fett auf die Außenfläche der Drüse auf, um das Pressen zu erleichtern.

Den Hohlraum ⅔ zwischen der Arbeitskante und der Manschette der Gummimanschette mit Fett CIATIM-221 auffüllen, den Halter für den Wellendichtring mit der Dichtung am Zylinderblock montieren und befestigen.

Installieren Sie das Schwungrad am hinteren Ende der Kurbelwelle und richten Sie das Schwungradstiftloch mit dem in den Kurbelwellenflansch eingepressten Passstift aus.

Unterlegscheibe für Schwungradschrauben einbauen, einschrauben und mit 70.6 festziehen. 78,4 Nm (7,2,8,0 kgcm).

Distanzhülse und Lager in den Schwungradsitz drücken. Lager durch Krafteinwirkung auf den Außenring einpressen. Durch Drücken auf den Innenring wird das Lager beschädigt.

Als nächstes sammeln wir die Pleuel-Kolben-Gruppe - Artikel "Baugruppe Pleuel-Kolben-Gruppe des Motors".

Befestigen Sie den Halter an der Ölpumpe.

Setzen Sie die Ölpumpe mit Dichtung auf die Passfläche des Zylinderblocks und befestigen Sie sie.

Schneiden Sie die überstehenden Enden der Kettendeckeldichtungen und der Stopfbuchsdichtungen ab, die über die Ebene des Blocks, des Kettendeckels und des Stopfbuchshalters hinausragen.

Ölwanne mit Dichtung und Kupplungskurbelgehäuseverstärker einbauen und sichern.

Schmieren Sie die Zwischenwellenbuchsen mit Motoröl, setzen Sie die Passfeder in die Nut am Ende der Zwischenwelle ein und bauen Sie die Zwischenwelle in den Zylinderblock ein.

Schrauben Sie die beiden Schrauben in den vorderen Zwischenwellenflansch. Montieren Sie das Zahnrad mit der Mutter am hinteren Ende der Welle, richten Sie die Keilnut des Zahnrads mit der Passfeder aus und drehen Sie die Zwischenwelle mit zwei Schrauben, ziehen Sie die Zahnradmutter bis zum Anschlag fest.

Zwischenwellenflansch einbauen und befestigen.

Ölpumpenantriebswelle und Verzahnung mit Motoröl schmieren und Welle in die Bohrung des Blocks einführen, bis die Zahnräder des Ölpumpenantriebs und der Zwischenwelle ineinandergreifen. Setzen Sie die Sechskantwelle des Ölpumpenantriebs in die Bohrung der Buchse der Antriebswelle ein, so dass sie in die Sechskantbohrung der Ölpumpenwelle eingreift.

Den Ölpumpenantriebsdeckel mit Dichtung einbauen und sichern.

Leichtgängigkeit der Zwischenwelle prüfen. Die Welle sollte sich frei drehen, ohne zu klemmen.

Einst rüstete das Gorki-Automobilwerk seine Autos mit Motoren aus eigener Produktion aus, aber seit Anfang der 60er Jahre des letzten Jahrhunderts beschäftigt sich das Zavolzhsky-Motorenwerk hauptsächlich mit der Herstellung von Motoren für GAZ-Autos.

Alle Motoren, die in Gazelle-Fahrzeugen installiert sind, sind ziemlich zuverlässig, obwohl in jedem Automotor Fehler vorkommen können. Jedes ICE-Modell hat seine eigene spezifische Ressource, und nach einer bestimmten Anzahl gefahrener Kilometer muss der Motor repariert werden. Was sind die Merkmale bei der Reparatur dieses oder jenes Motors, werden wir in diesem Artikel betrachten und gleichzeitig auf die Schwächen jedes Motormodells achten.

Der 8-Ventil-Vierzylinder-Motor ZMZ 402 ist der „älteste“ der gesamten Motorenreihe, der jemals in einem Nutzfahrzeug verbaut wurde. Dieses Triebwerk wurde zunächst mit dem Wolga GAZ-2410 vervollständigt, und der Prototyp des Verbrennungsmotors ist der ZMZ 24d-Motor, der 1970 in den allerersten GAZ 24-Fahrzeugen installiert wurde.

Auf der Wolga erwies sich der ZMZ 402 als sehr gut, vor der Überholung legte der Motor im Durchschnitt 180 bis 250.000 km unter Normalbetrieb zurück. Bei "Gazellen" ist die Ressource eines solchen Motors geringer, und das nicht vollständig durchdachte Kühlsystem des Verbrennungsmotors ist größtenteils schuld.

Ölleck aus dem hinteren Kurbelwellendichtring;

Auftreten von Kolbenringen, dadurch erhöhter Ölverbrauch;

Durchbrennen der Blockkopfdichtung.

402 Motoren haben noch einen sehr unangenehmen Defekt - Sitze fallen unter den Ventilen im Blockkopf heraus. In der Regel wird ein eingedrückter Sitz von einem Ventil zertrümmert und Schmutz wird über alle Zylinder verstreut. Dadurch muss nicht nur der Zylinderkopf, sondern auch die Kolbengruppe selbst gewechselt werden.

Durch häufige Überhitzung am Motor ist es notwendig die Kopfdichtung zu wechseln, dabei wird die Oberfläche des Zylinderkopfes verformt, die gefräst werden muss. Nach ein oder zwei Fräsungen wird der Blockkopf zu dünn und muss ersetzt werden.

An der hinteren Hauptdichtung des ZMZ 402 ist eine Stopfbuchse verbaut, die beginnt Öl schnell genug durchzulassen, bei manchen Motoren tritt auch bei neuen Motoren Öl aus. Ölverbrauch tritt aus unbekannten Gründen auf - selbst wenn es nicht fließt und der Verbrennungsmotor nicht raucht, verschwindet das Öl immer noch irgendwo. Aber die Motoren der Baureihe 402 haben unbestreitbare Vorteile - Verbrennungsmotoren sind sehr einfach zu reparieren, Ersatzteile dafür sind günstig und immer im Handel erhältlich.

Motoren ZMZ 406 auf "Gazelle" - Vergaser, mit elektronischer Zündanlage. Im Vergleich zum ZMZ 402 haben sich diese Motoren besser an ein Nutzfahrzeug „gewöhnt“, aber auch hier ist das Problem mit dem Kühlsystem nicht gelöst. Gazelle-Fahrer versuchen, alle Maßnahmen zu ergreifen, um eine Überhitzung zu vermeiden. Eine dieser Lösungen ist die Installation eines voluminöseren dreireihigen Kühlkörpers.

Der Motor ZMZ 4063.10 hat eine lange Ressource, vor der Überholung im normalen Betrieb (ohne Überhitzung) kann der Motor leicht 250-300.000 km zurücklegen. Eine aktuelle Reparatur des Verbrennungsmotors ist ebenfalls erforderlich, grundsätzlich ist es erforderlich, Folgendes zu ändern:

steuerketten, sie reichen normalerweise für 70-80.000 km, als Satz wechseln - zwei Ketten, Schuhe, Dämpfer, Kettenräder;

Kolbenringe, ein Austausch ist oft für etwa 150.000 km erforderlich.

Die Motorreparatur an einer Gazelle mit einem 406. Triebwerk wird häufig in Autowerkstätten durchgeführt, nicht alle Fahrer können die Arbeit mit eigenen Händen erledigen - der Verbrennungsmotor hat ein komplexeres Design.

Strukturell ist der Motor ZMZ 405 dem 406 sehr ähnlich, seine Hauptunterschiede sind:

Kraftstoffsystem mit verteilter Einspritzung anstelle des Vergasers beim ZMZ 406;

vergrößerter Zylinderdurchmesser (95,5 mm statt 92 mm beim 406. Verbrennungsmotor).

Da sich die Motoren strukturell ähnlich sind, gingen alle Nachteile des ZMZ 406 auf den 405. "Injektor" über.Außerdem ist einer der schwächsten Punkte die Steuerkette und auch Öl tritt aus dem Ventildeckel aus. Zu beachten ist, dass bei der ZMZ 405 statt Aluminium-Stahl Ventildeckel aus Kunststoff verbaut sind, so dass ein weiteres Problem hinzugekommen ist - Kunststoffrisse ab und zu.

Der Uljanowsk-Motor UMZ 4216 in der gesamten Modellpalette der "Gazel" -Motoren gilt als einer der erfolglosesten - er hat viele verschiedene "Krankheiten", außerdem glänzt er nicht mit guten technischen Eigenschaften. Die Basis dieses Motors ist der Verbrennungsmotor GAZ 21, er hat das gleiche Design:

Aluminiumblock;

die untere Position der Nockenwelle;

Zahnradantrieb des Gasverteilungsmechanismus;

Es hat eine Kipphebelwelle und Aluminiumstangen.

Strukturell sind die Motoren UMZ 4216 und ZMZ 402 sehr ähnlich, daher ist der Uljanowsker ICE insgesamt ein veraltetes Design, die einzige Innovation ist das Kraftstoffsystem mit verteilter Einspritzung. Trotz aller Bemühungen der Einwohner von Uljanowsk, den Motor leistungsstärker zu machen, fährt die Gazelle mit dem UMZ-4216 nicht richtig und der Motor selbst unterscheidet sich nicht in der Zuverlässigkeit.

Der Hersteller hat die UMP-4216-Ressource von 250.000 km angegeben, aber einige Gazelisten müssen den 4216-Motor der Gazelle mit einer Laufleistung von 100.000 km oft reparieren. Die wichtigsten "Krankheiten" des Uljanowsk-Motors sind ungefähr die gleichen wie beim ZMZ 402, aber es ist zu beachten, dass das Öl selten aus der hinteren Wurzeldichtung des Verbrennungsmotors UMZ 4216 fließt - anstelle der Stopfbuchspackung, a Standard-Rundgummidichtung ist jetzt eingebaut.

Ein häufiges Problem bei allen Haushaltsmotoren der Gazelle ist das "Auswerfen" von Frostschutzmittel aus dem Ausgleichsbehälter und infolgedessen Kochen und Überhitzen. Um das Problem zu beheben, sollten Sie zunächst versuchen, die Luftschleuse zu entfernen, wenn sie sich gebildet hat. Um eine Überhitzung des Motors zu verhindern, ist bei den Gazellen ein voluminöserer Kühler (dreireihig) installiert, die elektromagnetische Kupplung wird durch einen elektrischen Lüfter ersetzt und ein manueller Gebläseschalter wird in der Kabine installiert.

Amerikanische Turbodiesel Cummins 2,8 Liter auf der Gazelle wurden im Jahr 2010 installiert, diese Motoren werden in China montiert. Cummins hat hervorragende technische Eigenschaften:

gute Dynamik, durch das Drehmoment läuft der Motor ohne Überlastung;

lange Lebensdauer, der Hersteller hat eine Ressource von 500.000 km angegeben;

sparsamer Kraftstoffverbrauch.

Im Allgemeinen sind die Motoren wirklich sehr gut, erfordern jedoch eine sorgfältige Bedienung und richtige Pflege. Vor allem toleriert Cummins keinen schlechten Kraftstoff, minderwertiger Dieselkraftstoff versagt an Einspritzdüsen, die nicht billig sind. Im Falle eines Öllecks fällt die Turbine aus, eine solche Panne "trifft" auch die Tasche des Besitzers der Gazelle erheblich. Trotz der deklarierten Ressource müssen einige kommerzielle Autofahrer den Cummins-Dieselmotor 120-150 Tausend km lang reparieren. Kilometerstand. Der Hauptgrund für vorzeitige Reparaturen ist harter Betrieb, Nichteinhaltung des Wartungsplans.

Autobesitzer führen Motorreparaturen an Gazellen auf unterschiedliche Weise durch - jemand gibt das Auto zur Reparatur bei einem Autoservice, jemand "kapitalisiert" den Verbrennungsmotor mit seinen eigenen Händen. Der Preis für die Reparatur eines Gazelle-Motors hängt weitgehend von den Ersatzteilkosten ab, daher kann der Betrag unterschiedlich sein.

Von allen auf der Gazelle installierten Motoren ist Cummins am teuersten zu reparieren - die Arbeit ist teurer und es gibt auch teure Ersatzteile. Die Überholung des ZMZ 402 ist der günstigste Preis - die Teile sind relativ günstig, der Motor ist sehr einfach aufgebaut, sodass Autobesitzer ihn oft selbst reparieren. Die Reparaturkosten für ZMZ 406 und ZMZ 405 sind durchschnittlich, und diese Motoren haben die wenigsten Beschwerden unter allen in der Gazelle installierten Aggregaten.

VIDEO

Der Motor muss vor der Demontage gründlich von Schmutz befreit werden.Es wird empfohlen, den Motor auf einem Ständer zu zerlegen und zusammenzubauen, der es ermöglicht, den Motor in Positionen zu installieren, die während der Demontage und Montage freien Zugang zu allen Teilen bieten.

Die Demontage und Montage von Motoren muss mit Werkzeugen entsprechender Größe (Schraubenschlüssel, Abzieher, Zubehör) erfolgen, deren Arbeitsfläche in gutem Zustand sein muss.

Bei einer individuellen Reparaturmethode müssen für weitere Arbeiten geeignete Teile an ihren ursprünglichen Stellen eingebaut werden. Dazu Teile wie Kolben, Kolbenbolzen, Kolbenringe, Pleuel, Laufbuchsen, Ventile, hydraulische Drücker usw. stapeln oder auf Gestellen mit nummerierten Fächern in der Reihenfolge entsprechend ihrer Position am Motor stapeln.

Bei einer unpersönlichen Reparatur von Motoren ist zu beachten, dass die Pleueldeckel mit Pleuel, die Hauptlagerdeckel mit dem Zylinderblock, die Nockenwellenlagerdeckel mit dem Zylinderkopf montiert verarbeitet werden und daher nicht demontiert werden können. Kurbelwelle, Schwungrad und Kupplung sind werkseitig separat ausgewuchtet, somit austauschbar. Das Kupplungsgehäuse wird separat vom Zylinderblock bearbeitet und ist ebenfalls austauschbar. Bei hydraulischen Spannern ist die Demontage des Gehäuses mit einem Stößel nicht zulässig.

Es wird empfohlen, den Motor in der folgenden Reihenfolge zu zerlegen:

- den Kupplungsausrückstopfen entfernen;

- das Getriebe vom Motor entfernen;

- Entfernen Sie den Lüfter; - Kupplungsgehäuse und Anlasser entfernen;

- den Motor zur Demontage auf einen Ständer montieren;

- die Schrauben der Riemenscheibe der Kühlmittelpumpe lösen;

- Befestigungsschraube der Spannrolle lösen;

- die Riemenspannung durch Lösen der Spannrollen-Bewegungsschraube lösen, den Riemen entfernen;

- die Befestigungsschrauben der Riemenscheibe der Kühlmittelpumpe herausdrehen, die Riemenscheibe und den Riemenscheibenreflektor entfernen;

- Entfernen Sie die Kabel mit den Kabelschuhen von den Zündkerzen, schrauben Sie die Kerzen ab;

- die Hochspannungskabel von den Steckern der Zündspulen trennen, die Kabel komplett mit Kabelschuhen entfernen;

- die Überwurfmuttern von den Anschlüssen des Einlassrohrs und des Abgaskrümmers abschrauben, das Rückführrohr entfernen;

- die Befestigungsschrauben des Ventildeckels abschrauben, die Baugruppe Ventildeckel mit Zündspulen, Schrauben, Halterungen und Unterlegscheiben entfernen;

- die Kraftstoffleitung von der Kraftstoffpumpe zum Kraftstofffeinfilter entfernen;

- die vordere Abdeckung des Zylinderkopfes entfernen;

- die oberen und mittleren Kettendämpfer entfernen;

- Entfernen Sie die Abdeckung mit der Dichtung des oberen hydraulischen Kettenspanners;

- Schrauben Sie die Befestigungsschraube des Einlassnockenwellenrads heraus, entfernen Sie den Exzenter und das Kettenrad;

- die Antriebskette von den Nockenwellenrädern entfernen;

- das Kettenrad von der Auslassnockenwelle entfernen;

- die Befestigungsschrauben der Nockenwellenabdeckungen herausdrehen, die Abdeckungen und Druckflansche entfernen;

- Nockenwellen ausbauen;

- Entfernen Sie die hydraulischen Drücker mit einem Saugnapf oder einem Magneten und ordnen Sie sie in der Reihenfolge der Zylindernummerierung an;

- die Schrauben der Schlauchschellen für die Beheizung des Ansaugtraktes lösen, die Schläuche von den Armaturen abnehmen;

- Lösen Sie die Klemmschraube der oberen Generatorhalterung;

- Schrauben Sie die Mutter der Schraube ab, die den Generator an der oberen Halterung befestigt, entfernen Sie die Schraube und die Buchse; - die Mutter der Schraube abschrauben, die den Generator an der unteren Halterung befestigt, den Generator abnehmen;

- die Schläuche des Umluftsystems von den Anschlüssen des Vergasers, des Thermovakuumschalters und des Umluftventils entfernen;

- Lösen Sie die Schraube der Rohrschelle der Kraftstoffleitung am Vergaseranschluss, entfernen Sie den Schlauch vom Anschluss;

- Schrauben Sie die Befestigungsmuttern des Vergasers ab, entfernen Sie die Unterlegscheiben, den Vergaser, die Dichtungen und das Distanzstück;

- die Muttern des Rücklaufventils abschrauben, die Unterlegscheiben, das Ventil und die Dichtung entfernen;

- Schrauben Sie die Befestigungsschraube des Kraftstofffeinfilters heraus, entfernen Sie die Filtereinheit mit den Kraftstoffleitungen;

- den Thermovakuumschalter abschrauben;

- die Muttern des Einlassrohres abschrauben, die Unterlegscheiben des Einlassrohres und die Dichtung entfernen;

- die Muttern des Auspuffkrümmers abschrauben, die Unterlegscheiben, den Auspuffkrümmer und die Dichtungen entfernen;

- die Schellen des Thermostatgehäuseschlauchs lösen;

- die Befestigungsschrauben des Thermostatgehäuses lösen, das Gehäuse und die Dichtung entfernen;

- die Verschraubung der Öldrucksensoren abschrauben;

- Schrauben Sie die Befestigungsschrauben des Zylinderkopfes heraus, entfernen Sie die Schrauben mit Unterlegscheiben; - den Zylinderkopf entfernen;

- Mit dem Werkzeug die Ventilfedern demontieren. Damit sich der Ventilfederteller von den Crackern löst, müssen Sie nach dem Zusammendrücken der Federn mit dem Hammerstiel leicht auf den Geräteteller schlagen; - die Ventile entfernen und in der Reihenfolge der Zylindernummerierung anordnen;

- die Schleuderkappen mit einem Abzieher von den Führungsbuchsen entfernen. Bei der Reparatur des Zylinderkopfes wird empfohlen, die Ventile auszubauen;

- Motor mit angehobener Ölwanne durchdrehen; - Schrauben Sie die Befestigungsschrauben des Kupplungskurbelgehäuseverstärkers am Block heraus, entfernen Sie die Unterlegscheiben, den Verstärker;

- Schrauben und Muttern der Ölwanne abschrauben, Unterlegscheiben, Ölwanne und Dichtung entfernen;

- die Befestigungsschraube des Ölpumpenhalters am dritten Hauptlagerdeckel herausschrauben;

- Schrauben der Ölpumpe lösen, Ölpumpe, Dichtung, Sechskantwelle des Ölpumpenantriebs entfernen;

- Kurbelwellen-Klemmschraube herausdrehen, Schraube und Federscheibe entfernen;

- Entfernen Sie mit dem Werkzeug die Kurbelwellenriemenscheibe;

- Schrauben Sie die Befestigungsschrauben der Kühlmittelpumpe am Kettendeckel heraus, entfernen Sie die Schrauben mit Unterlegscheiben, Kühlmittelpumpe, Dichtung;

- Befestigungsschraube der Spannrolle abschrauben, Spannrolle entfernen;

- Deckel und Dichtung des hydraulischen Spanners der ersten Stufe entfernen, den hydraulischen Spanner entfernen;

- die Befestigungsschraube des Synchronisationssensors lösen, den Sensor entfernen;

- die Befestigungsschrauben der Kettenabdeckung lösen, die Abdeckung entfernen, untere Generatorhalterung;

- die Kette der zweiten Stufe des Nockenwellenantriebs vom Antriebsritzel der Zwischenwelle abnehmen;

- Lösen Sie die Schrauben der Zwischenwellenräder, entfernen Sie die Kettenräder, die Kette;

- die Befestigungsschrauben des Zwischenwellenflansches herausdrehen, die Schrauben mit Unterlegscheiben entfernen, Flansch;

- Schrauben Sie die Befestigungsschrauben des Deckels des Ölpumpenantriebs heraus, entfernen Sie den Deckel und die Dichtung;

- Mutter des Antriebszahnrades des Ölpumpenantriebs abschrauben, Getriebe mit Mutter abnehmen;

- die Passfeder aus der Zwischenwelle herausdrücken;

- Entfernen Sie mit einem Abzieher die Buchse und das Kettenrad von der Kurbelwelle;

- die Befestigungsschraube des Schuhs des Kettenspanners der ersten Stufe des Nockenwellenantriebs abschrauben, den Schuh entfernen;

- die Befestigungsschraube des Schuhs des Kettenspanners der zweiten Stufe des Nockenwellenantriebs herausschrauben, den Schuh entfernen;

- die Verlängerung der Schuhschraube abschrauben, die Verlängerung entfernen;

- die Befestigungsschrauben des unteren Kettendämpfers lösen, den Dämpfer entfernen;

- Schrauben Sie die Muttern ab, mit denen die Kappen der ersten und vierten Pleuelstangen befestigt sind, entfernen Sie die Pleuelstangenkappen mit Einsätzen, entfernen Sie die Auskleidungen von den Betten der Pleuelstangenkappen;

- Entfernen Sie die Kolben mit den montierten Pleueln vom ersten und vierten Zylinder;

- Kurbelwelle so einbauen, dass sich die zweiten und dritten Pleuelzapfen in der oberen Position befinden, die Muttern der Abdeckungen der zweiten und dritten Pleuel lösen, die Pleuelstangenabdeckungen mit Einsätzen entfernen, die Büchsen von den Pleuelstangenabdeckungsbetten entfernen ;

- die Kolben mit Pleuel vom zweiten und dritten Zylinder entfernen;

- einen geschlitzten Dorn in die Keilverzahnung der angetriebenen Scheibe einführen;

- der Reihe nach die Befestigungsschrauben der Kupplungsdruckplatte in mehreren Schritten lösen, die Scheibe entfernen;

- die Kupplungsscheibe mit einem verzahnten Dorn entfernen;

- die Befestigungsschrauben des Schwungrads lösen, das Schwungrad vom Stift entfernen;

- Schrauben Sie die Befestigungsschrauben der hinteren Abdeckung ab, entfernen Sie die Baugruppe der hinteren Abdeckung mit einer Gummimanschette;

- Schrauben Sie die Befestigungsschrauben der Hauptlagerdeckel ab, entfernen Sie die Schrauben;

- die Hauptlagerdeckel mit einem Abzieher entfernen, die Unterlegscheiben der Kurbelwellen-Drucklagerhälften sind oben;

- Kurbelwelle entfernen, Unterlegscheiben der unteren Hälfte des Kurbelwellen-Drucklagers;

- die Hauptlagerschalen von den Zylinderblockbetten und von den Hauptlagerdeckeln entfernen;

- die Hauptlagerdeckel gemäß der Nummerierung in den Block einbauen;

- die Hauptlagerdeckel mit Schrauben befestigen;

- Befestigungsmutter des Klopfsensors abschrauben, Unterlegscheibe und Sensor entfernen;

- Ölfilter abschrauben;

- den Ablasshahn vom Zylinderblock abschrauben; - die Pleuellager von den Pleueln entfernen; - die Pleuelstangenkappen an den Befestigungsschrauben anbringen, die Muttern anschrauben;

+7 (812) 245-60-45

TÄGLICH

ZMZ 405 und ZMZ 406 sind die gebräuchlichsten Antriebsarten bei Fahrzeugen der Gazelle-Familie. Aufgrund der Betriebserfahrung sprechen die meisten Besitzer von ihnen als ziemlich zuverlässigen Motoren.

Es ist jedoch erwähnenswert, dass sich die Zuverlässigkeit und Schlichtheit dieser Geräte nur bei entsprechend sorgfältiger Bedienung, rechtzeitiger Diagnose und Wartung manifestiert. Der Motor ZMZ 405 ist eine verbesserte Version des ZMZ 406, und da sie weitgehend identisch sind, haben Reparatur und Wartung sowie typische Betriebsstörungen viele Gemeinsamkeiten.

Überhitzung des Motors (im Modell ZMZ 405 haben die Ingenieure dieses Problem teilweise beseitigt, indem sie eine dünnere Dichtung verwendet und die BTS-Kanäle verfeinert haben)

Verschleiß der hydraulischen Kettenspanner, dessen charakteristisches Merkmal Geräusche im vorderen Bereich des Motors sind (wir empfehlen, dieses Problem nicht zu starten, da es zum Kettenbruch und zum Zahnsprung führen kann)

Verschleiß von Hydrostößeln, ein Zeichen dafür ist ein charakteristisches Klopfen

Zu den Hauptursachen für das Auftreten von Störungen bei den Motoren ZMZ 405 und ZMZ 406 zählen: Werksfehler, mangelhafte Teilequalität und hohe Betriebsintensität.

erhöhter Ölverbrauch (in Fällen, in denen der Austausch der Kolbenringe das Problem nicht behebt und ein Aufbohren des Blocks erforderlich ist)

Kurbelwellenverschleiß gekennzeichnet durch ein entsprechendes Klopfen

niedriger Öldruck im System

Die Kosten für die Überholung der Triebwerke ZMZ 405 und ZMZ 406 setzen sich aus den Kosten für Ersatzteile und den Kosten für die Durchführung der entsprechenden Arbeiten zusammen. Das gängigste Maßnahmenpaket ist der Austausch von Ersatzteilen im Blockkopf und im Motorblock selbst sowie das Aufbohren und Honen des Blocks.

Wir empfehlen Ihnen, umfassende Maßnahmen zur Überholung des Aggregats zu treffen, aber die endgültige Entscheidung über den Austausch bestimmter Ersatzteile und sonstige Arbeiten zur Überholung des Motors nach der Demontage und Begutachtung des Aggregatzustandes liegt bei Ihnen. Aufgrund der Wirtschaftlichkeit ist es möglich, den erforderlichen zukünftigen Arbeitsaufwand optional freizugeben, ohne Qualitätseinbußen bei Großreparaturen.

Die Spezialisten von STO "OMM78-SERVICE" gewährleisten die Qualität und Effizienz des gesamten Leistungsspektrums der Überholung der Motoren ZMZ 405 und ZMZ 406 und bieten eine Garantie sowohl für die Reparatur selbst als auch für die in unserem Service gekauften Ersatzteile.

Der Motor ZMZ 405 wurde vom Zavolzhsky Motor Plant hergestellt. Das Aggregat ersetzte den 406. Motor. Im Großen und Ganzen gibt es keinen großen Unterschied zwischen den 405- und 406-Motoren. Der erste wiederum wurde modernisiert und die Designer berücksichtigten die Mängel des Vorgängers.

Der Nachfolger des 406. Motors war der ZMZ 405 und seine Modifikationen. ZMZ 405 hat eine hohe Leistung. Dies ist ein sauberer Einspritzmotor mit erhöhter Leistung. Im Vergleich zu seinem Vorgänger hatte der 406 weniger Leistung und einen größeren Hubraum. Der Motor erhielt eine Umweltnorm - Euro-3, die den Verkauf von Autos im Ausland ermöglichte.

Gleichzeitig konnten die Konstrukteure eine Reihe von Mängeln beseitigen, die beim ZMZ 405 festgestellt wurden. Bei der Entwicklung des neuen Motors gab es einen verbesserten Ventildeckel, einen Gasverteilungsmechanismus und ein zweilagiges Metall Zylinderkopfdichtung verbaut.

Der Motor ZMZ 405 hat technische Eigenschaften:

Der 405-Motor war mit einem 5-Gang-Schaltgetriebe ausgestattet. Die Kupplung wurde trocken eingebaut. Mit Flecken unter dem hinteren Kurbelwellen-Öldichtring wurde die Scheibe normalerweise nass und das Aggregat funktionierte nicht richtig.

Aus diesem Grund war es in vielen Fällen notwendig, die Kupplungsscheibe zusammen mit dem Kurbelwellenbund zu wechseln.

ZMZ 4052.10 ist der Hauptmotor. Wird bei Wolga- und Gazelle-Autos verwendet.

ZMZ 40522.10 ist ein Analogon von 4052.10, entspricht den Euro-2-Umweltstandards. Wird bei Gazelle- und Wolga-Autos verwendet.

ZMZ 40524.10 ist ein Analogon von 40522.10 und entspricht den Euro-3-Umweltstandards. Wird bei Wolga-Autos verwendet.

ZMZ 40525.10 ist ein Analogon von 40522.10 und entspricht den Euro-3-Umweltstandards. Wird auf Gazelle-Lkw verwendet.

ZMZ 4054.10 - Turboversion 405, Stahlkurbelwelle, Schmiedekolben, Ladeluftkühler, SZH 7.4, Leistung 195 PS / 4500 U/min, Drehmoment 343 Nm / U/min. Es wurde in Kleinserie produziert, kostete ungenügend teuer, daher verbauen die Tuner lieber den bewährten Toyota 1JZ/2JZ.

Die Wartung der ZMZ 405-Motoren begann mit TO-0, die nach einer Laufleistung von 2500 km durchgeführt wird. Jede weitere Wartung muss alle 15.000 km bei Benzinbetrieb und 12.000 km bei Gasbetrieb durchgeführt werden.

Jede zweite Wartung erfordert die Überprüfung von Systemen wie dem Ventiltrieb, dem Zustand des Antriebsstrang-ECM und dem Zustand der Sensoren. Der Ventilmechanismus wird nach 50.000 km oder bei Bedarf früher eingestellt. Oftmals fallen bei 70.000 Hydrostößel aus, die alle zusammen ausgetauscht werden müssen, da nicht bekannt ist, wann die funktionierenden ausfallen werden.

Die Ventildeckeldichtung wird alle 40.000 km oder wenn sich darunter ein Leck bildet, ausgetauscht.

Viele Autoenthusiasten stellen sich die ewige Frage: Wie viel Öl soll in den Motor gegossen werden? Es wird empfohlen, den Motor 405 mit halbsynthetischem Öl mit der Kennzeichnung 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40 zu füllen. Für den Ölwechsel werden 5,4 Liter benötigt, die in das Aggregat eingefüllt werden. Wie die Praxis zeigt, führen die meisten Autofahrer die Motorwartung selbst durch.

Da das neue Triebwerk auf dem alten 406 basierte, blieben die Probleme und Reparaturen gleich. Zu den Hauptfehlern, die in der Brennkraftmaschine 405 auftreten, gehören daher: häufige Ausfälle des Kühlsystems, die mit einer schlechten Leistung des Thermostats, einer Auslösung, einer Schwimmgeschwindigkeit und einem schlechten Start verbunden sind.

Es wird empfohlen, bei ZMZ 405 Reparaturen unter den Bedingungen eines Autoservice durchzuführen, da eine Panne nicht immer festgestellt werden kann. Dies ist auf eine Fehlfunktion beim Anlaufen und Abwürgen der ZMZ 405 zurückzuführen. In diesem Fall kann das Problem in den Zündkerzen oder dem elektronischen Motorsteuergerät verborgen sein. Wenn die Störung mechanischer Natur ist, können Sie sie leicht selbst beheben. Wenn das Problem jedoch im Steuergerät oder in den Sensoren liegt, müssen Sie zum Autoservice fahren.

Der Motor ZMZ 405 erwies sich als strukturell einfach genug und gleichzeitig zuverlässig. Das Aggregat ist also in Bezug auf Verbrauchsmaterialien unprätentiös. Autobesitzer reparieren den ZMZ 405-Motor lieber selbst mit eigenen Händen. Die schlimmste Modifikation des Aggregats ist die Version ZMZ 4054.

Video (zum Abspielen anklicken).

VIDEO

Bewerten Sie den Artikel:

Klasse

3.2 wer hat gestimmt:

85