Im Detail: yamz 650 Motorreparatur zum Selbermachen von einem echten Meister für die Website my.housecope.com.

Reparaturhandbuch YaMZ 650 (pdf, 14.3 Mb)

Bedienungsanleitung für YaMZ 650 (pdf, 3.5 Mb)

Technische Materialien für YaMZ 650

- Kopien der Konformitätsbescheinigungen:

- Maßzeichnung des Motors:

Werbemittel für YaMZ 650

- Präsentation des YaMZ 650 Motors Teil 1 Teil 2 Teil 3

YaMZ-650-Motor. MR - Teil 16

DEMONTAGE UND MONTAGE DER MOTOREINHEITEN

Demontage der Kraftstoffpumpe.

(cm. Reis. 91)

1. Lösen Sie die Schrauben (1).

2. Die Kraftstoff-Ansaugpumpe komprimieren

(2) mit einem Plastikhammer (3).

3. Entfernen Sie die Kraftstoffansaugpumpe (2).

4. Die Dichtung der Kraftstoffansaugpumpe entfernen.

5. Lösen Sie die Schraube (1) (cm. Reis. 92a).

6. Entfernen Sie den Phasensensor (2) (cm. Reis. 92b).

7. Entfernen Sie die Phasensensordichtung (3).

Reis. 91. Ausbau der Pumpe

Benzinpumpe.

Reis. 92. Phasensensor der Kraftstoffpumpe ausbauen.

Hier ist ein Link:.

Es stellt sich heraus, dass wir 2 Liter „Verlust“ geladen und 1,25 Liter leer haben, etwa 100 km entfernt.

Wenn wir berücksichtigen, dass wir bei einer Ladung von 20 Tonnen + Transport (mindestens ca. 15 Tonnen) 35 bis 40 Tonnen Gesamtladung erreichen.

Der 400-starke Motor STE ist ziemlich auf dem Wasser, aber unter 1300 min-1 werden wir nicht untergehen, wir werden den Durchschnittswert von 1350 U / min nehmen.

Bei einer Durchschnittsgeschwindigkeit von 50 km/h legen wir also 400 km in nur 8 Stunden zurück. Multiplizieren Sie 8 mit 60 Minuten = 480 Minuten x 1350 = 648.000 U/min an der Motorwelle. Wenn ein 4T-Reihen-6 in einer Umdrehung drei Arbeitszyklen macht, dann macht er in 648.000 1.944.000 Arbeitszyklen. Jene. Wenn alle Zylinder „fehlendes“ Kühlmittel haben, teilen Sie 8 Liter durch 1944000 = 0,0041 ml (4,1 mm3 Volumen) für jeden Zylinder; oder ein Täter "frisst" Kühlmittel, dann verschwinden 8 Liter so - 8/648000 = 0,0123 ml pro Zyklus eines Zylinders. kann gut sein. ein Hundertstel ml. im STE-Volumen etwa 12,3 mm3. STE ist nur ein winziger Teil des Zylindervolumens dieses Motors, der nur 6,6-1000000% seines Volumens ausmacht.

| Video (zum Abspielen anklicken). |

Generell frisst der Motor alles und chiHnetttt nicht mal.

- alle Teile gründlich reinigen und überprüfen;

- Es wird empfohlen, das neue Lager unmittelbar vor dem Einbau auszupacken, das Konservierungsfett nicht von den neuen Lagern zu entfernen;

- Es ist verboten, Sicherungsringe und Dichtungen wiederzuverwenden, die bei der Demontage entfernt wurden;

- bei festsitzenden Teilen keinen Kupfer- oder Messinghammer verwenden;

- alle zum Pressen bestimmten Teile müssen vorgeschmiert sein;

- Es wird empfohlen, jedes Mal einen speziell angepassten Dorn zu verwenden, um das Eindringen von Metallpartikeln in Kurbelgehäuse und Lager auszuschließen;

- einige O-Ringe müssen innerhalb der Flansche gefettet sein;

- "heiß" montierte Teile werden durch einen Heißluftstrom in einer Wärmekammer erhitzt.

Reinigen Sie vor Beginn der Montage alle Oberflächen der Teile, auf die die Dichtmittel aufgetragen werden sollen, gründlich. Reste der alten Mittel müssen entfernt werden. Gewindeverbindungen werden mit einer Bürste gereinigt und bei Bedarf abgeklopft.

1. Bauen Sie die Motorkurbelwelle ein (Siehe den Artikel "Einbauen der Kurbelwelle YaMZ-650")

2. Montieren Sie die Pleuel-Kolben-Gruppe (Siehe den Artikel "Reparatur der Pleuel-Kolben-Gruppe YaMZ-650")

3. Installieren Sie die Endplatte:

Tragen Sie Loctite 518 Enddichtmittel auf das Ende des Zylinderblocks auf, wie in Abb. eins.

Installieren Sie die beiden Schienen im Zylinderblock.

Montieren Sie das Abschlussblech an Ort und Stelle und schrauben Sie die Schrauben seiner Befestigung am Zylinderblock an.

4. Montieren Sie die Achsen der Zwischenräder.

Ziehen Sie die Plattenbefestigungsschrauben mit einem Enddrehmoment von Mcr = 20 ± 4 Nm und die Schrauben der Achsen der Zahnräder mit einem Zwischenmoment Mcr = 90 ± 18 Nm gemäß der Reihenfolge in Abb. 2.

4. Installieren Sie das Schwungradgehäuse:

Den Führungsstift in den Zylinderblock einbauen.

Tragen Sie Dichtmittel auf das Ende des Blocks auf, um das Schwungradgehäuse zu montieren (siehe Abb. 3).

Montieren Sie das Schwungradgehäuse am Block und schrauben Sie die Schrauben seiner Befestigung an.

Ziehen Sie die Kurbelgehäuse-Befestigungsschrauben mit folgendem Drehmoment an:

- für Schrauben 14 - Мкр = 150 ± З0 Nm;

- für Schrauben М8 - Мкр = 20 ± 4 Nm.Tragen Sie Loctite 542 Dichtmittel auf den Gewindeteil der М8х1,25 -100 mm Schraube . auf

5. Die Schwungradgehäusedichtungen einbauen (siehe Abb. 4):

Spezialwerkzeug 2562 und Schutzring (A) darauf setzen.

Installieren Sie den Kurbelwellendichtring, nachdem Sie die Außenfläche geschmiert haben (Michelin-Tigre80- oder Pneufix-Fett).

Spezialwerkzeug 2562 entfernen.

Die Manschette wird mit einem Schutzring geliefert, der über das Installationswerkzeug passt. Die Lippe muss auf diesem Ring bleiben, bis sie vollständig im Kurbelgehäuse sitzt. Die Flansche nicht schmieren. Verwenden Sie nicht die vom Ring entfernte Manschette.

Der Zylinderblock wird auf dem Ständer montiert (siehe Abb. 5) und mit Befestigungsstiften für die vier Löcher des Blocks befestigt. Schrauben mit Federscheiben sichern die Anlasserhalterung. In die Bohrungen des Blocks werden Verschlussschrauben und ein Vierkant für den Ölablauf zum Kompressor eingeschraubt. Die Stopfen und das Quadrat werden auf Nitrospachtel, Bleirot oder Bleikalk gelegt. Anschließend wird mit einem Dorn (Abb. 108, a) der Wellendichtring der Antriebswelle der Kraftstoffpumpe eingepresst, wobei ein Abstand von 69 mm vom Ende der Aufnahme für das vordere Lager zum Wellendichtring eingehalten wird. Mit einem Sicherungsdorn (Abb. 108, b) das Abtriebszahnrad des Kraftstoffpumpenantriebs mit Welle und Lager montieren. Die Schrauben des Druckflansches werden durch Umbiegen der Kanten der Sicherungsscheiben am Rand der Schrauben gesichert. Die Drücker werden in der folgenden Reihenfolge montiert. In der Bohrung der hinteren Trennwand des Zylinderblocks 8 ist das hintere

Buchse 6 (Abb. 109); in die hintere Hülse die äußerste Achse 7 mit den Drückern 2 einsetzen und die Distanzhülse 3 aufsetzen und die Zwischenhülse 5 der Drückerachsen aufsetzen. Andere Achsen, die mit Pushern und ihren Buchsen montiert sind, werden ähnlich installiert. Die Drücker sollten sich auf den Achsen leicht drehen lassen, ohne zu verklemmen. Beim Einbau des Nockenwellenaggregats mit Zahnrädern und Druckflansch darauf achten, dass die Markierungen am Antrieb 5 (siehe Abb. 54) und den Abtriebsrädern des Kraftstoffpumpenantriebs übereinstimmen. Der Druckflansch der Welle wird eingeschraubt, indem Sicherungsscheiben unter die Schraubenköpfe gelegt werden. Der Flansch muss das Loch unter

Achse in der vorderen Schubachsbuchse. Das Spiel in Umfangsrichtung und im Zahneingriff sollte 0,09-0,22 mm betragen. Nach der Montage ist es notwendig, die Kanten der Sicherungsscheiben am Rand der Schrauben zu biegen.

Nach dem Abnehmen der Kurbelwellen-Hauptlagerdeckel die Anschlussflächen und -betten unter den Laufbuchsen abwischen, Laufbuchsen und Hauptlagerdeckel aufsetzen und unter Einfetten der Laufbuchsen mit Dieselöl die Kurbelwelle auflegen, dabei darauf achten, dass die Markierungen am Kurbelwellenrad 3 und Nockenwellenrad 4 fluchten. In die Blockschlitze werden Buchsen mit Löchern und Nuten eingebaut. Das Reparaturmaß der Hauptlagerschalen muss dem Reparaturmaß der Kurbelwellen-Hauptzapfen entsprechen.

Dann werden die Druckhalbringe der Kurbelwelle in die Nuten des hinteren Hauptträgers des Blocks eingebaut, so dass die Seiten der Nutringe an die Druckenden der Welle angrenzen. Überprüfen Sie den Vorsprung der Stifte über die Passebene des Drucks Halbringe im hinteren Deckel (6,2-6,8 mm) und setzen Sie die Druckhalbringe in den Deckel mit Nuten zu den Druckseiten der Kurbelwelle.

Nachdem Sie die Laufbuchsen in den Hauptlagerdeckeln mit Dieselöl geschmiert haben, setzen Sie die Deckel gemäß der Markierung ein. Die Seriennummer des Deckels muss mit der Nummer des Trägers auf dem Block übereinstimmen, während die Markenseite des Deckels zur linken Zylinderreihe zeigen muss. Die Nummerierung der Stützen auf dem Block beginnt am vorderen Ende.

Die Befestigungsschrauben der Hauptlagerdeckel, außer den hinteren, beginnend mit der Mitte und endend mit den äußersten, werden in zwei Schritten (Moment 30-32 kgf-m) angezogen. Vor dem Festziehen des hinteren Hauptlagers ist es erforderlich, durch leichtes Anziehen des Deckels mit den Schrauben die Kurbelwelle hin und her zu bewegen, die Position des Deckels auszurichten und erst dann die Schrauben festzuziehen. Alle Schrauben sollten paarweise fest, aber ohne Risse, an dem Splintdraht gezogen werden. Die Drahtenden dürfen nicht über die Enden der Abdeckung hinausragen.Nach dem Anziehen der Schrauben sollte das gesamte Axialspiel zwischen Welle und Druckhalbringen 0,08 - 0,23 mm betragen, das Umfangsspiel im Eingriff

Kurbelwellen- und Nockenwellenräder in Arbeitsstellung 0,09-0,22 mm (Maß a in Abb. 54). Nach dem Anziehen der Hauptlagerschrauben sollte sich die Welle mit den Stiften von Hand leicht drehen lassen.

Der Wellendichtring wird mit einem Dorn in den Deckel der Verteilergetriebe eingepresst (Abb. 110, a). Nach dem Einpressen des Wellendichtrings die rechte und linke Dichtung sowie den Deckel der Verteilergetriebe einsetzen.Um den Wellendichtring beim Einbau des Deckels vor Beschädigungen zu schützen, verwenden Sie den in Abb. 110, geb.

Als nächstes wird die Wasserpumpe, nachdem zuvor Dichtungen angebracht wurden, mit Muttern und Federscheiben auf den Bolzen des Verteilergetriebedeckels befestigt, der Lüfterantrieb und die obere Abdeckung des Aggregats befestigt. Die obere Abdeckungsluke wird mit einem Stopfen verschlossen. Der pneumatische Bremskompressor wird nach den Motorabnahmetests montiert.

Dann wird die vordere Motorhalterung montiert, vier Schrauben angezogen (Drehmoment 9-11 kgf-m), der Keil der Kurbelwellenriemenscheibe wird eingedrückt, die Riemenscheibe wird gegen den Anschlag gedrückt und mit einer Schraube gesichert. Nachdem Sie drei Muttern abgeschraubt haben, entfernen Sie die Seitenwand der Wasserpumpenriemenscheibe, legen Sie den Riemen auf, setzen Sie die Seitenwand der Riemenscheibe ein und prüfen Sie die Riemenspannung. Die Durchbiegung des Astes unter Einwirkung einer Kraft von 3 kgf, die auf die Mitte des Astes ausgeübt wird, sollte 10-15 mm betragen. Wenn die Riemenspannung erhöht werden muss, reduzieren Sie die Anzahl der Unterlegscheiben zwischen den Seitenwänden der Riemenscheibe. Die entfernten Dichtungen werden unter die Muttern an der Außenseite der Seitenwand der Riemenscheibe gelegt.

Drücken Sie mit einem Dorn / (Abb. 111, a) den Wellendichtring 2 in das Schwungradgehäuse 3, setzen Sie die Dichtung und das Schwungradgehäuse ein.

Um den Wellendichtring beim Einbau des Schwungradgehäuses vor Beschädigungen zu schützen, wird am hinteren Ende der Kurbelwelle 4 ein spezieller Dorn aufgesetzt (Abb. 111, b). Die Kurbelgehäuse-Befestigungsschrauben werden in zwei Schritten angezogen (das endgültige Anzugsdrehmoment beträgt 8-10 kgf-m). Prüfen Sie nach dem Anziehen die Leichtgängigkeit der Drücker.

Das Schwungrad ist auf den Kurbelwellenstiften montiert. Um die Montage des Schwungrades in der gewünschten Position an der Schwungradnabe und am Kurbelwellenende zu erleichtern, sind die Ziffern 2 eingestanzt (Abb. 112), die bei der Montage ausgerichtet werden müssen. Das Schwungrad wird mit acht Schrauben an der Kurbelwelle befestigt, wobei jeweils eine Sicherungsplatte unter je zwei Schrauben platziert wird. Das Anziehen der Schrauben erfolgt in zwei Schritten. Das endgültige Anzugsdrehmoment beträgt 20-22 kgf-m. Die Sicherungsbleche sind am Rand der Bolzen gebogen, wie in Abb. 112.

Danach wird der Entlüfter mit zwei Schrauben mit Federringen am Blockende und einer Schelle am Schwungradgehäuse befestigt, ein Zentrifugalölfilter eingebaut, damit die Löcher für den Öldurchgang im Block und die Dichtung übereinstimmen ( ggf. sollte die Dichtung auf die andere Seite gedreht werden), ein Grobölfilter ist angebracht und ein Kraftstofffeinfilter. Beim Einbau einer Hochdruck-Kraftstoffpumpe mit automatischer Kupplung und Regler wird ein Ständer unter das vorstehende Ende der Welle 4 (Abb. 113) des Pumpenantriebs gestellt und der Schlüssel eingedrückt, die Halbkupplung 7 wird auf die Welle 4 aufgesetzt, wobei die Markierungen a auf dem Flansch 5 und der Halbkupplung 7 ausgerichtet werden; installieren Sie eine Hochdruck-Kraftstoffpumpe mit einer automatischen Kupplung und einem Regler; Unterlegscheibe 8 auflegen und dabei darauf achten, dass die Lücken zwischen den Nocken der Antriebshälfte der Kupplung und dem Ende der automatischen Kupplung 9 0,7-1,0 mm betragen (die Markierungen auf der vorderen Hälfte der Kupplung müssen fluchten), die Mutter anziehen und verkeilen 13 zum Sichern der Kupplungshälfte.

Die Niederdruck-Kraftstoffrohre werden dann befestigt. Das Kraftstoffversorgungsrohr zur Einspritzpumpe darf die Schraube des Einspritzventil-Ablaufrohrs und die obere Blockabdeckung nicht berühren. Dichtscheiben unter die Rohrenden und Hohlschraubenköpfe legen.

Nach dem Abwischen der Sitze der Laufbuchsen und des Zylinderblocks wird ein ausgewählter Satz Laufbuchsen in die Bohrung des Zylinderblocks eingebaut.Der Überstand der Hülsenkragen über die Blockebene sollte 0,07-0,16 mm betragen; die Differenz der Überstandswerte innerhalb einer Zylinderbank sollte 0,08 mm nicht überschreiten. Nach der Messung sollte die Position der Hülse im Block mit einer Prägung auf der oberen Nichtarbeitsfläche des Hülsenkragens in Richtung Vorderteil markiert werden

Motor; Entfernen Sie die Hülsen vom Block, legen Sie die mit Öl geschmierten O-Ringe und Anti-Kavitationsringe in die Nuten und installieren Sie die Hülsen in den Block. Die Markenseite jedes Liners sollte zur Vorderseite des Motors zeigen. Beim Zusammenbau des Pleuel-Kolben-Satzes auf einer Seite des Kolbens / Sicherungsring 13 (Abb. 114) des Kolbenbolzens einsetzen und mit dem Werkzeug (siehe Abb. 15) nacheinander den unteren und oberen Ölabstreifer aufsetzen Ringe 4 (siehe Abb. 114), der dritte , der zweite 3 und die ersten 2 Kompressionsringe. Die Abschrägungen an den Enden der Kompressionsringe sollten nach oben zum Kolbenboden gerichtet sein und die Schlösser der benachbarten Ringe sollten gegenläufig gedreht werden. Als nächstes sollte der Kolben mit Ringen 10 Minuten bei einer Öltemperatur von 80-100 ° C in einem Ölbad gehalten werden, die Pleuelstange 6 sollte so in den Kolben eingebaut werden, dass die Achse des oberen Pleuelkopfes mit der Achse der Bohrung für den Kolbenbolzen und erlaubt). Der Brennraum des Kolbens muss in Richtung des langen Bolzens 9 des Pleueldeckels verschoben werden. Danach wird ein zweiter Haltering montiert. Nachdem Sie die Pleuelstangenschrauben 9 und 10 herausgeschraubt haben, entfernen Sie die Pleuelstangenabdeckung 8 zusammen mit den Schrauben und setzen Sie die Laufbuchsen 7 ein, indem Sie die Vorsprünge der Laufbuchsen ausrichten

mit Rillen in den Betten. Die Größengruppe des am Motor verbauten Pleuellagersatzes muss dem Reparaturmaß (bzw. Nennmaß) der Pleuelzapfen der Kurbelwelle entsprechen. Es wird empfohlen, gebrauchte Einsätze in den Betten dort zu platzieren, wo sie zuvor installiert wurden, und immer paarweise. Nach der Schmierung der Laufbuchsen mit Dieselöl mit Hilfe der technologischen Dorne 14 werden die Kolben samt Pleuel in die Laufbuchsen // der mit Öl vorgeschmierten Zylinder eingesetzt. Die Brennräume in den Kolben müssen zur Motorachse versetzt sein. Die Pleuelkappen werden mit ihren Befestigungsschrauben (Anzugsdrehmoment 17-19 kgf-m) angezogen, beginnend mit einer langen Schraube. Das gesamte axiale Spiel zwischen den Enden der unteren Köpfe der Pleuelstangen und den Wangen der Kurbelwelle sollte 0,15-0,57 mm betragen. Gemessen wird zwischen den Enden der Pleuelstangen und deren Kappen. Wenn die Lücke

Das Anziehverfahren für die Muttern ist in Abb. 1 dargestellt. 116.

5-3-6; für den YaMZ-238-Motor; 1-5-4-2-6-3-7-8. Das Zylindernummerierungsschema ist in Abb. 117.

Anschließend wird ein Düsensatz verbaut, mit dem die Einspritzpumpe getestet und eingestellt wurde. Legen Sie nicht mehr als eine Dichtscheibe unter die Spritzmutter. Die Befestigungsmutter der Halterung wird mit einem Drehmoment von 5-6 kgf-m angezogen. Als nächstes die Ablaufrohre der Einspritzdüsen und das Kraftstoffauslassrohr platzieren und letzteres mit einer Schelle am Saugrohrstutzen befestigen. Danach müssen die Zylinderkopfhauben, das Verbindungsrohr der Ansaugkrümmer mit dem Flansch des Kompressorrohrs an der Vorderseite des Motors, der Luftfilter, die Verbindungs- und Bypassrohre der Wasserthermostate mit Schläuchen montiert werden und Klemmen und montieren Sie diese am Motor, nehmen Sie den Motor vom Ständer, stellen Sie ihn auf einen Ständer und montieren Sie Anlasser und Transportdichtungen.

Lüfterrad, Generator und Kompressor sowie Kupplung und Getriebe werden nach Fertigstellung des Motors montiert.

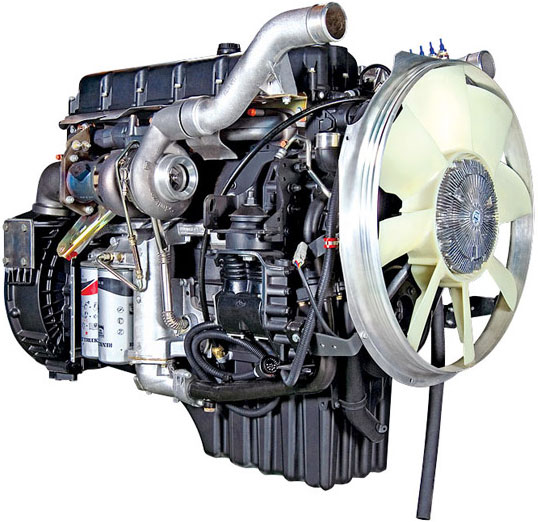

Reihendieselmotor YaMZ-650 - dies ist die russische Version des französischen DCi11-Triebwerks, dessen Herstellungslizenz "GAZ-Gruppe" 2006 von Renault Trucks übernommen. Der Motor hat sich bei Renault-Trucks bestens bewährt.Es ist geplant, lizenzierte Motoren an das Minsker Automobilwerk, an AvtoKrAZ und in Zukunft an das Traktorenwerk Charkow zu liefern. Mit Hilfe des neuen Motors will die GAZ Group auch Ural-Fahrzeuge auf den neuesten Stand bringen.

Dieses Aggregat mit einem Arbeitsvolumen von 11,12 Litern und einer maximalen Leistung von 412 PS. ergänzt die bestehende Modellpalette der YaMZ-Motoren und wird zeitgleich mit der hauseigenen V-förmigen „Acht“ produziert YaMZ-658.10 Leistung von 400 PS, die auch Euro 3 erfüllt. Bei einer kurzen Vergleichsanalyse stellt sich übrigens heraus, dass der YaMZ 650.10-Motor einen höheren (37,7%) Liter Hubraum hat, 5,5% mehr Drehmoment weniger um 280 kg Gewicht und etwas geringerer Kraftstoffverbrauch. Außerdem ist die Inline-"Sechser" in Bezug auf die Haltung nahezu ideal.

Es ist wichtig zu beachten, dass JSC Avtodiesel den DCi11-Motor unabhängig mit einer französischen technologischen Linie und Ausrüstung herstellt und kein Montagewerk ist. Gemäß der unterzeichneten Vereinbarung wurde die Ausrüstung vom Werk in Lyon in die Region Jaroslawl transportiert, und eine Gruppe von Ingenieuren und Arbeitern von YaMZ wurde bei Renault Trucks und in den Unternehmen der Firma Bosch ausgebildet. Warum hat Frankreich sich geweigert, diesen Motor herzustellen? Stefano Szmielewski, Präsident von Renault Trucks, erklärt es so. Nach Abschluss der Allianz zwischen Renault Truck und Volvo wurde beschlossen, alle Lkw-Modelle mit Volvo-Motoren auszustatten. Als Ersatz für seinen Vorgänger "sechs" der nächsten Generation wurde der 11-Liter-DXi11, obwohl in Frankreich produziert, unter Beteiligung desselben Volvos auf Basis seines 9-Liter-Aggregats entwickelt.

Vor dem Versand an den Kunden wird jeder Motor am Stand einem Warmlauf unterzogen. Dafür ist bei TERZ ein spezielles Labor eingerichtet. Der Motor wird mit vorgewärmtem Motoröl und Kühlmittel befüllt und läuft dann in verschiedenen Modi ca. 20 Minuten lang. Bis Ende 2007 werden 500 Motoren im Inbetriebnahmemodus vom Band laufen, die Konstruktionskapazität der Produktion beträgt 20.000 Einheiten pro Jahr. Die Motorressource vor der Überholung beträgt 1.000.000 km.

Bisher werden YaMZ-650-Motoren aus Bausätzen von Renault Trucks hergestellt, doch jetzt hat das Werk zwei russische Zulieferer. Zweizylinder-Luftkompressoren von Knorr-Bremse kommen aus Nischni Nowgorod (dort ist das Werk der Knorr-Bremse Unternehmensgruppe) zum Förderband, und die Kabelbäume kommen aus Saratow (vom Unternehmen Bosch Saratov). Es ist geplant, dass die weitere Lokalisierung der Produktion erst in der zweiten Hälfte des nächsten Jahres beginnt. Es wird mit einer Reihe von Einheiten und Teilen durchgeführt, die in den Unternehmen der GAZ-Gruppe und anderen Maschinenbauwerken der Russischen Föderation mit modernen Technologien hergestellt werden.

Die Verwendung von nicht standardmäßigen 518DLLA155P180-Düsen und Luftreinigungsproblemen führte zu einem Burnout.

Das Motoröl wurde nicht zum TÜV gewechselt. In der Zeit zwischen dem zweiten und.

Die Antriebskette der Ölpumpe hat 77.000 Kilometer gebrochen. Garantie.

Der überholte Motor ist außer Betrieb. Nach der Reparatur des Motors c.

Der Grund für den Ausfall des Subaru-Motors. Die Empfehlungen der Autohersteller sind zu beachten.

Die Prüfung des Tankers auf Einhaltung der GOST R 50913-96 wurde dem Technischen Sachverständigen vorgelegt.

Der Besitzer des Garantiebusses hat sich entschieden, beim Zahnriemenwechsel Geld zu sparen c.

Nach dem Kauf eines "neuen" Traktors Kirovets K-700 über einen Zwischenhändler, seinen neuen Besitzer.

Durch das Tanken mit schlechtem Benzin sind die Motorkolben durchgebrannt. Mazda CX-9 Auto.

Die Wartung des Komatsu-Traktors verursachte einen Motorschaden. Der Komatsu-Traktor ist draußen.

Beim letzten Wartungsservice durch die Mechaniker der Organisation wurde der Händler gefunden.

3 drei Hundertstel Millimeter. er beträgt ebenfalls 0,03 mm.es ist (für Sie zu vertreten) ein Millimeter, der in 100 Teile unterteilt ist. und davon nur 3 teile.

Das ist sehr wenig.

Aus diesem Grund kann Druck nicht mit einer Differenz von 2-3 Werten auftreten oder verschwinden.

dass es anders war. Sie sagen es DIR nicht.

Nach dem, was ich gelesen habe, denke ich, dass der Wärmetauscher seinerseits auch Mist ist.

Wie traurig es klingt.

Aber Sie müssen das Auto von dort nehmen. So schnell wie möglich. und suchen Sie sich eine neue Reparaturstelle oder SELBST!

Der Zylinderblock wird auf dem Ständer montiert (siehe Abb. 5) und mit Befestigungsstiften für die vier Löcher des Blocks befestigt. Schrauben mit Federscheiben sichern die Anlasserhalterung. In die Bohrungen des Blocks werden Verschlussschrauben und ein Vierkant für den Ölablauf zum Kompressor eingeschraubt. Die Stopfen und das Quadrat werden auf Nitrospachtel, Bleirot oder Bleikalk gelegt. Anschließend wird mit einem Dorn (Abb. 108, a) der Wellendichtring der Antriebswelle der Kraftstoffpumpe eingepresst, wobei ein Abstand von 69 mm vom Ende der Aufnahme für das vordere Lager zum Wellendichtring eingehalten wird. Mit einem Sicherungsdorn (Abb. 108, b) das Abtriebszahnrad des Kraftstoffpumpenantriebs mit Welle und Lager montieren. Die Schrauben des Druckflansches werden durch Umbiegen der Kanten der Sicherungsscheiben am Rand der Schrauben gesichert. Die Drücker werden in der folgenden Reihenfolge montiert. In der Bohrung der hinteren Trennwand des Zylinderblocks 8 ist das hintere

Buchse 6 (Abb. 109); in die hintere Hülse die äußerste Achse 7 mit den Drückern 2 einsetzen und die Distanzhülse 3 aufsetzen und die Zwischenhülse 5 der Drückerachsen aufsetzen. Andere Achsen, die mit Pushern und ihren Buchsen montiert sind, werden ähnlich installiert. Die Drücker sollten sich auf den Achsen leicht drehen lassen, ohne zu verklemmen. Beim Einbau des Nockenwellenaggregats mit Zahnrädern und Druckflansch darauf achten, dass die Markierungen am Antrieb 5 (siehe Abb. 54) und den Abtriebsrädern des Kraftstoffpumpenantriebs übereinstimmen. Der Druckflansch der Welle wird eingeschraubt, indem Sicherungsscheiben unter die Schraubenköpfe gelegt werden. Der Flansch muss das Loch unter

Achse in der vorderen Schubachsbuchse. Das Spiel in Umfangsrichtung und im Zahneingriff sollte 0,09-0,22 mm betragen. Nach der Montage ist es notwendig, die Kanten der Sicherungsscheiben am Rand der Schrauben zu biegen.

Nach dem Abnehmen der Kurbelwellen-Hauptlagerdeckel die Anschlussflächen und -betten unter den Laufbuchsen abwischen, Laufbuchsen und Hauptlagerdeckel aufsetzen und unter Einfetten der Laufbuchsen mit Dieselöl die Kurbelwelle auflegen, dabei darauf achten, dass die Markierungen am Kurbelwellenrad 3 und Nockenwellenrad 4 fluchten. In die Blockschlitze werden Buchsen mit Löchern und Nuten eingebaut. Das Reparaturmaß der Hauptlagerschalen muss dem Reparaturmaß der Kurbelwellen-Hauptzapfen entsprechen.

Dann werden die Druckhalbringe der Kurbelwelle in die Nuten des hinteren Hauptträgers des Blocks eingebaut, so dass die Seiten der Nutringe an die Druckenden der Welle angrenzen. Überprüfen Sie den Vorsprung der Stifte über die Passebene des Drucks Halbringe im hinteren Deckel (6,2-6,8 mm) und setzen Sie die Druckhalbringe in den Deckel mit Nuten zu den Druckseiten der Kurbelwelle.

Nachdem Sie die Laufbuchsen in den Hauptlagerdeckeln mit Dieselöl geschmiert haben, setzen Sie die Deckel gemäß der Markierung ein. Die Seriennummer des Deckels muss mit der Nummer des Trägers auf dem Block übereinstimmen, während die Markenseite des Deckels zur linken Zylinderreihe zeigen muss. Die Nummerierung der Stützen auf dem Block beginnt am vorderen Ende.

Die Befestigungsschrauben der Hauptlagerdeckel, außer den hinteren, beginnend mit der Mitte und endend mit den äußersten, werden in zwei Schritten (Moment 30-32 kgf-m) angezogen. Vor dem Festziehen des hinteren Hauptlagers ist es erforderlich, durch leichtes Anziehen des Deckels mit den Schrauben die Kurbelwelle hin und her zu bewegen, die Position des Deckels auszurichten und erst dann die Schrauben festzuziehen. Alle Schrauben sollten paarweise fest, aber ohne Risse, an dem Splintdraht gezogen werden. Die Drahtenden dürfen nicht über die Enden der Abdeckung hinausragen. Nach dem Anziehen der Schrauben sollte das gesamte Axialspiel zwischen Welle und Druckhalbringen 0,08 - 0,23 mm betragen, das Umfangsspiel im Eingriff

Kurbelwellen- und Nockenwellenräder in Arbeitsstellung 0,09-0,22 mm (Maß a in Abb. 54).Nach dem Anziehen der Hauptlagerschrauben sollte sich die Welle mit den Stiften von Hand leicht drehen lassen.

Der Wellendichtring wird mit einem Dorn in den Deckel der Verteilergetriebe eingepresst (Abb. 110, a). Nach dem Einpressen des Wellendichtrings die rechte und linke Dichtung sowie den Deckel der Verteilergetriebe einsetzen.Um den Wellendichtring beim Einbau des Deckels vor Beschädigungen zu schützen, verwenden Sie den in Abb. 110, geb.

Als nächstes wird die Wasserpumpe, nachdem zuvor Dichtungen angebracht wurden, mit Muttern und Federscheiben auf den Bolzen des Verteilergetriebedeckels befestigt, der Lüfterantrieb und die obere Abdeckung des Aggregats befestigt. Die obere Abdeckungsluke wird mit einem Stopfen verschlossen. Der pneumatische Bremskompressor wird nach den Motorabnahmetests montiert.

Dann wird die vordere Motorhalterung montiert, vier Schrauben angezogen (Drehmoment 9-11 kgf-m), der Keil der Kurbelwellenriemenscheibe wird eingedrückt, die Riemenscheibe wird gegen den Anschlag gedrückt und mit einer Schraube gesichert. Nachdem Sie drei Muttern abgeschraubt haben, entfernen Sie die Seitenwand der Wasserpumpenriemenscheibe, legen Sie den Riemen auf, setzen Sie die Seitenwand der Riemenscheibe ein und prüfen Sie die Riemenspannung. Die Durchbiegung des Astes unter Einwirkung einer Kraft von 3 kgf, die auf die Mitte des Astes ausgeübt wird, sollte 10-15 mm betragen. Wenn die Riemenspannung erhöht werden muss, reduzieren Sie die Anzahl der Unterlegscheiben zwischen den Seitenwänden der Riemenscheibe. Die entfernten Dichtungen werden unter die Muttern an der Außenseite der Seitenwand der Riemenscheibe gelegt.

Drücken Sie mit einem Dorn / (Abb. 111, a) den Wellendichtring 2 in das Schwungradgehäuse 3, setzen Sie die Dichtung und das Schwungradgehäuse ein.

Um den Wellendichtring beim Einbau des Schwungradgehäuses vor Beschädigungen zu schützen, wird am hinteren Ende der Kurbelwelle 4 ein spezieller Dorn aufgesetzt (Abb. 111, b). Die Kurbelgehäuse-Befestigungsschrauben werden in zwei Schritten angezogen (das endgültige Anzugsdrehmoment beträgt 8-10 kgf-m). Prüfen Sie nach dem Anziehen die Leichtgängigkeit der Drücker.

Das Schwungrad ist auf den Kurbelwellenstiften montiert. Um die Montage des Schwungrades in der gewünschten Position an der Schwungradnabe und am Kurbelwellenende zu erleichtern, sind die Ziffern 2 eingestanzt (Abb. 112), die bei der Montage ausgerichtet werden müssen. Das Schwungrad wird mit acht Schrauben an der Kurbelwelle befestigt, wobei jeweils eine Sicherungsplatte unter je zwei Schrauben platziert wird. Das Anziehen der Schrauben erfolgt in zwei Schritten. Das endgültige Anzugsdrehmoment beträgt 20-22 kgf-m. Die Sicherungsbleche sind am Rand der Bolzen gebogen, wie in Abb. 112.

Danach wird der Entlüfter mit zwei Schrauben mit Federringen am Blockende und einer Schelle am Schwungradgehäuse befestigt, ein Zentrifugalölfilter eingebaut, damit die Löcher für den Öldurchgang im Block und die Dichtung übereinstimmen ( ggf. sollte die Dichtung auf die andere Seite gedreht werden), ein Grobölfilter ist angebracht und ein Kraftstofffeinfilter. Beim Einbau einer Hochdruck-Kraftstoffpumpe mit automatischer Kupplung und Regler wird ein Ständer unter das vorstehende Ende der Welle 4 (Abb. 113) des Pumpenantriebs gestellt und der Schlüssel eingedrückt, die Halbkupplung 7 wird auf die Welle 4 aufgesetzt, wobei die Markierungen a auf dem Flansch 5 und der Halbkupplung 7 ausgerichtet werden; installieren Sie eine Hochdruck-Kraftstoffpumpe mit einer automatischen Kupplung und einem Regler; Unterlegscheibe 8 auflegen und dabei darauf achten, dass die Lücken zwischen den Nocken der Antriebshälfte der Kupplung und dem Ende der automatischen Kupplung 9 0,7-1,0 mm betragen (die Markierungen auf der vorderen Hälfte der Kupplung müssen fluchten), die Mutter anziehen und verkeilen 13 zum Sichern der Kupplungshälfte.

Die Niederdruck-Kraftstoffrohre werden dann befestigt. Das Kraftstoffversorgungsrohr zur Einspritzpumpe darf die Schraube des Einspritzventil-Ablaufrohrs und die obere Blockabdeckung nicht berühren. Dichtscheiben unter die Rohrenden und Hohlschraubenköpfe legen.

Nach dem Abwischen der Sitze der Laufbuchsen und des Zylinderblocks wird ein ausgewählter Satz Laufbuchsen in die Bohrung des Zylinderblocks eingebaut. Der Überstand der Hülsenkragen über die Blockebene sollte 0,07-0,16 mm betragen; die Differenz der Überstandswerte innerhalb einer Zylinderbank sollte 0,08 mm nicht überschreiten. Nach der Messung sollte die Position der Hülse im Block mit einer Prägung auf der oberen Nichtarbeitsfläche des Hülsenkragens in Richtung Vorderteil markiert werden

Motor; Entfernen Sie die Hülsen vom Block, legen Sie die mit Öl geschmierten O-Ringe und Anti-Kavitationsringe in die Nuten und installieren Sie die Hülsen in den Block. Die Markenseite jedes Liners sollte zur Vorderseite des Motors zeigen.Beim Zusammenbau des Pleuel-Kolben-Satzes auf einer Seite des Kolbens / Sicherungsring 13 (Abb. 114) des Kolbenbolzens einsetzen und mit dem Werkzeug (siehe Abb. 15) nacheinander den unteren und oberen Ölabstreifer aufsetzen Ringe 4 (siehe Abb. 114), der dritte , der zweite 3 und die ersten 2 Kompressionsringe. Die Abschrägungen an den Enden der Kompressionsringe sollten nach oben zum Kolbenboden gerichtet sein und die Schlösser der benachbarten Ringe sollten gegenläufig gedreht werden. Als nächstes sollte der Kolben mit Ringen 10 Minuten bei einer Öltemperatur von 80-100 ° C in einem Ölbad gehalten werden, die Pleuelstange 6 sollte so in den Kolben eingebaut werden, dass die Achse des oberen Pleuelkopfes mit der Achse der Bohrung für den Kolbenbolzen und erlaubt). Der Brennraum des Kolbens muss in Richtung des langen Bolzens 9 des Pleueldeckels verschoben werden. Danach wird ein zweiter Haltering montiert. Nachdem Sie die Pleuelstangenschrauben 9 und 10 herausgeschraubt haben, entfernen Sie die Pleuelstangenabdeckung 8 zusammen mit den Schrauben und setzen Sie die Laufbuchsen 7 ein, indem Sie die Vorsprünge der Laufbuchsen ausrichten

mit Rillen in den Betten. Die Größengruppe des am Motor verbauten Pleuellagersatzes muss dem Reparaturmaß (bzw. Nennmaß) der Pleuelzapfen der Kurbelwelle entsprechen. Es wird empfohlen, gebrauchte Einsätze in den Betten dort zu platzieren, wo sie zuvor installiert wurden, und immer paarweise. Nach der Schmierung der Laufbuchsen mit Dieselöl mit Hilfe der technologischen Dorne 14 werden die Kolben samt Pleuel in die Laufbuchsen // der mit Öl vorgeschmierten Zylinder eingesetzt. Die Brennräume in den Kolben müssen zur Motorachse versetzt sein. Die Pleuelkappen werden mit ihren Befestigungsschrauben (Anzugsdrehmoment 17-19 kgf-m) angezogen, beginnend mit einer langen Schraube. Das gesamte axiale Spiel zwischen den Enden der unteren Köpfe der Pleuelstangen und den Wangen der Kurbelwelle sollte 0,15-0,57 mm betragen. Gemessen wird zwischen den Enden der Pleuelstangen und deren Kappen. Wenn die Lücke

Das Anziehverfahren für die Muttern ist in Abb. 1 dargestellt. 116.

5-3-6; für den YaMZ-238-Motor; 1-5-4-2-6-3-7-8. Das Zylindernummerierungsschema ist in Abb. 117.

Anschließend wird ein Düsensatz verbaut, mit dem die Einspritzpumpe getestet und eingestellt wurde. Legen Sie nicht mehr als eine Dichtscheibe unter die Spritzmutter. Die Befestigungsmutter der Halterung wird mit einem Drehmoment von 5-6 kgf-m angezogen. Als nächstes die Ablaufrohre der Einspritzdüsen und das Kraftstoffauslassrohr platzieren und letzteres mit einer Schelle am Saugrohrstutzen befestigen. Danach müssen die Zylinderkopfhauben, das Verbindungsrohr der Ansaugkrümmer mit dem Flansch des Kompressorrohrs an der Vorderseite des Motors, der Luftfilter, die Verbindungs- und Bypassrohre der Wasserthermostate mit Schläuchen montiert werden und Klemmen und montieren Sie diese am Motor, nehmen Sie den Motor vom Ständer, stellen Sie ihn auf einen Ständer und montieren Sie Anlasser und Transportdichtungen.

Lüfterrad, Generator und Kompressor sowie Kupplung und Getriebe werden nach Fertigstellung des Motors montiert.

Die Diagnose von MAZ-Fahrzeugen ist keine leichte Aufgabe. Der Grund dafür ist, dass in den letzten 15-20 Jahren sehr viele verschiedene Modelle unter dieser Marke produziert wurden, die sich nicht nur in den verbauten Motoren, sondern auch in diversen anderen Systemen unterschiedlicher Hersteller unterscheiden. Daher gibt es auf dem Autoscanner-Markt noch kein solches Scannermodell, das alle MAZs auf einmal „aufnehmen“ würde, unabhängig von Modell und Baujahr. Daher nehmen „Neulinge“ im Bereich der Autodiagnostik mit 1-2 „universellen“ Scannern entweder die MAZ-Diagnose nicht auf oder können dem Kunden nicht das gesamte Bild liefern.

Einer der auf MAZ-Lkw installierten Motoren ist der YaMZ-650-Motor (Yaroslavl Motor Plant) und seine Modifikationen. Es handelt sich um einen Reihensechszylinder-Turbodieselmotor. Strukturell basiert diese Familie auf den französischen Renault dCi 11-Motoren.Die von Renault Trucks erworbene Lizenz ermöglichte es, den Prototyp zunächst auf Euro-3 und später auf Euro-4 umzurüsten. Verbesserungen wurden vor allem durch die Einführung des Kraftstoffversorgungssystems CRS 2 der zweiten Generation von R. Bosch".

Dieser Motor hat mehrere Modifikationen, die sich nur durch die Parameter unterscheiden, die in das elektronische Motorsteuergerät „festverdrahtet“ sind, wodurch der Hersteller die Eigenschaften der verwendeten Kraftstoffausrüstung ändern konnte. Daher muss ein Frachtelektriker bei der Computerdiagnose solcher Autos nicht nur die Parameter des Steuergeräts verstehen, sondern auch eine spezifische Motormodifikation durch äußere Anzeichen bestimmen.

Die Spezialisten von FixTruck24 verfügen nicht nur über umfangreiche Erfahrung in der Diagnose elektronischer Systeme von MAZ-Lkw, sondern auch über ein breites Spektrum an Diagnosegeräten, die es uns ermöglichen, Diagnosen auf höchstem Niveau mit nahezu hundertprozentiger Garantie durchzuführen.

Wir finden zuverlässig die Ursachen der Störung: jeden Motor, der jemals in MAZ-Lkw verbaut wurde, Bremsanlage, Getriebe, Kraftstoffversorgung, Karosserieelektronik, AdBlue / SCR (Harnstoff) Systembetrieb und dergleichen.

Unser Unternehmen führt Diagnosen und Reparaturen der elektrischen Ausrüstung von MAZ-Lkw auf der Straße durch.

Ein Elektriker mit Besuch bei MAZ-Lkw kann die Störungsursache diagnostizieren und in vielen Fällen die Bedienung des Lkw am Einsatzort veranlassen.

Wenn Sie direkt auf der Strecke mit einem Problem konfrontiert werden, ist es eine vernünftige Lösung, sofortigen technischen Kundendienst anzurufen.

Warum viel Geld für einen Abschleppwagen ausgeben, wenn unsere Autoelektriker direkt an der Pannenstelle die nötige Hilfe leisten können?

KFZ-Elektriker-Service vor Ort: Wir helfen Ihnen, Zeit, Nerven und Geld zu sparen!

Wenn während der Fahrt ein uncharakteristisches Geräusch, Klopfen oder andere Auffälligkeiten beim Betrieb des Fahrzeugs auftreten, müssen Sie anhalten und zuerst den Zustand des Transports visuell beurteilen. Und wenn Ihr Volvo überhaupt nicht startet, versuchen Sie besser nicht, das Problem selbst zu beheben.

Moderne Lkw haben ein eingebautes elektronisches Kontrollsystem. Wenn eine Person ohne die erforderlichen Kenntnisse und Fähigkeiten in dieses System eingreift, kann sich die Situation mit einer Panne verschlimmern.

Allen, die auf der Strecke „hängen“, leisten wir zeitnah technische Hilfe. Dafür haben wir alles, was Sie brauchen: hochwertige Diagnosegeräte und qualifizierte Fachkräfte, Kfz-Elektriker für Lkw, deren theoretisches Wissen durch langjährige Erfahrung untermauert wird.

Wir diagnostizieren und reparieren MAZ Lkw-Systeme:

- EDC-Motormanagementsystem

- Bremssystem ABS, EBS

- Luftfederung

- VIC-Antriebssteuerung

- Wegfahrsperre

usw.

Wir produzieren auch:

- Reparatur von Gurten

- Wegfahrsperre reparieren

- Abschaltung, Reparatur des AdBlue-Systems (Harnstoff)

- Diagnose vor dem Kauf von MAZ

- Reparatur des Pneumatiksystems

- Reparatur des Kraftstoffsystems der Einspritzpumpe und Common Rail

- sowie sonstige Schlosserarbeiten.

Umfangreiche Berufserfahrung und die entsprechende Qualifikation eines KFZ-Elektrikers ermöglichen es, auf der Straße aufgetretene Störungen vor Ort und in kurzer Zeit zu beheben.

Unser Unternehmen ist bereit, 24 Stunden technische Unterstützung zu leisten.

Unqualifizierte Reparaturen können viele elektronische Komponenten sowie Steuergeräte beschädigen. Vertrauen Sie Ihr Auto nur Profis an!

Sie können die MAZ-Diagnose ab sofort telefonisch bestellen:

+7 495 294 15 19 oder +7 917 542 30 23

Unsere Arbeit. Interessante und ungewöhnliche Fälle.

Nützliche Dateien: Schaltpläne, Reparaturanleitungen, Fehlercodes.

Handbuch für den Betrieb und die Reparatur von MAZ-Fahrzeugen mit Mercedes-Motoren der Umweltstufe Euro-6. Auf Russisch. 310 Seiten. Dateiformat: PDF.

Das Handbuch enthält eine kurze Beschreibung des Geräts der Fahrzeuge MAZ-437040, 437041,437043, 437141, 437143, Anweisungen für deren Betrieb, Wartung, Einstellung von Aggregaten und Baugruppen. Auf Russisch. 288 Seiten. Dateiformat: PDF.

MAZ 555102, 5551A2, 5551A3, 555142, 555145, 555147, 533702, 5337A2, 533703, 533742, 533745, 533747, 543302, 5433A2, 543403. Bedienungsanleitung

Das Handbuch enthält eine kurze Beschreibung des Gerätes von MAZ-Fahrzeugen, Anweisungen zu deren Bedienung, Wartung und Einstellung von Aggregaten und Aggregaten. Auf Russisch. 312 Seiten. Dateiformat: PDF.

Das Handbuch enthält eine kurze Beschreibung des Gerätes von Autos, Anweisungen für deren Betrieb, Wartung und Einstellung von Aggregaten und Baugruppen. Auf Russisch. 320 Seiten. Dateiformat: PDF.

MAZ 642205, 6422A5, 642208, 6422A8, 630303, 6303A3, 630305, 6303A5, 630308, 6303A8, 651705, 6517A5, 543203, 5432A3, 543205,5432A5, 543208, 54323605338, 5335A , 5516 516A 55.1608, Handbuch.

Das Handbuch enthält eine kurze Beschreibung und technische Eigenschaften von MAZ-Fahrzeugen, die vom Minsker Automobilwerk hergestellt werden. Es werden die Grundregeln für den Betrieb von Autos angegeben, Informationen zu deren Einstellungen und Wartung gegeben. Auf Russisch. 320 Seiten. Dateiformat: PDF.

MAZ 643009, 6430A9, 643008, 6430A8, 643005, 6430A5, 6430A4, 631208, 6312A8, 544009, 5440A9, 544008, 5440A8, 544005, 5440A5, 544004, 5440A4, 544003, 5440A3, 534005, 5340A, 5340 5340 5340A, 53405, 5340A, 5340 , 5340A ... Handbuch

Das Handbuch enthält eine kurze Beschreibung des Gerätes von Autos, Anweisungen für deren Betrieb, Wartung und Einstellung von Aggregaten und Baugruppen. Auf Russisch. 352 Seiten. Dateiformat: PDF.

Die Betriebsanleitung enthält grundlegende Informationen zu Konstruktion, Wartung und Betrieb von Anhängern. Auf Russisch. 111 Seiten. Dateiformat: PDF.

MAZ 650105, 650108, 6501A5, 6501A8, 6501A9 (Muldenkipper). Ergänzung zum Handbuch für den Betrieb und die Reparatur von MAZ-6430-Fahrzeugen

Das Handbuch ist eine Ergänzung zum Handbuch für MAZ-6430-Fahrzeuge und enthält die wichtigsten technischen Merkmale, Informationen zu Konstruktion, Einstellungen und Wartung von Originalkomponenten und -baugruppen der MAZ-650105, 650108, 6501A5, 6501A8, 6501A9 Muldenkipper. Informationen zu Konstruktion, Einstellung und Wartung von Aggregaten und Baugruppen, die von Fahrzeugen der MAZ-6430-Familie ausgeliehen wurden, sind in der Hauptbetriebsanleitung enthalten. Auf Russisch. 68 Seiten. Dateiformat: PDF.

MAZ 651608, 6516A8, 6516A9, 6516V9, 651669, 6516V8. Ergänzung zum Handbuch für den Betrieb und die Reparatur von MAZ-6430-Fahrzeugen

Das Handbuch ist eine Ergänzung zum Handbuch für MAZ-6430-Fahrzeuge und enthält die wichtigsten technischen Merkmale, Informationen zu Konstruktion, Einstellungen und Wartung von Originalkomponenten und -baugruppen von Fahrzeugen - Muldenkippern und MAZ-6516XX-Chassis. Informationen zu Konstruktion, Einstellung und Wartung von Aggregaten und Baugruppen, die von Fahrzeugen der MAZ-6430-Familie ausgeliehen wurden, sind in der Hauptbetriebsanleitung enthalten. Auf Russisch. 140 Seiten. Dateiformat: PDF.

MAZ 6430V7, 6430V9, 5440V3, 5440V5, 5440V7, 5440V9, 5340V2, 5340V3, 5340V5, 5340V7, 5340V9, 6312V3, 6312V5, 6312V7, 6312V9. Ergänzung zum Handbuch für den Betrieb und die Reparatur von MAZ-6430-Fahrzeugen.

Dieses Handbuch ist eine Ergänzung zur Betriebsanleitung für MAZ-6430-Fahrzeuge und enthält technische Spezifikationen, Informationen zu Konstruktion, Einstellung und Wartung von Originalkomponenten und -baugruppen der MAZ-6430VX-, 5440VX-, 5340VX-, 6312VX-Fahrzeuge. Informationen zu Konstruktion, Einstellung und Wartung von Aggregaten und Baugruppen, die von Fahrzeugen der MAZ-6430-Familie ausgeliehen wurden, sind in der Hauptbetriebsanleitung enthalten.Auf Russisch. 67 Seiten. Dateiformat: PDF.

MAZ 6501B5, 6501B8, 6501B9 (Muldenkipper). Ergänzung zum Handbuch für den Betrieb und die Reparatur von MAZ-6430-Fahrzeugen

Dieses Handbuch ist eine Ergänzung zur Betriebsanleitung für MAZ-6430-Fahrzeuge und enthält technische Spezifikationen, Informationen zu Konstruktion, Einstellung und Wartung von Originalkomponenten und -baugruppen der MAZ-5550V2, 5550V3, 5550V5 Fahrzeuge. Informationen zu Konstruktion, Einstellung und Wartung von Aggregaten und Baugruppen, die von Autos der MAZ-6430-Familie ausgeliehen wurden, sind in der Hauptbedienungsanleitung enthalten. Auf Russisch. 22 Seiten. Dateiformat: PDF.

Das Handbuch enthält eine Beschreibung der Konstruktion, Grundregeln für den Betrieb und die Wartung von Aggregaten und Motoren YM3-650.10, YMZ-6501.10, YMZ6502.10, deren Konfigurationen und Versionen. Auf Russisch. 116 Seiten. Dateiformat: PDF.

Engines YaMZ-651, YaMZ-6511, YaMZ-6512 und deren Konfiguration. Ergänzung zur Betriebsanleitung für YaMZ-650-Motoren

Das Gerät der YaMZ-651, YaMZ-6511, YaMZ-6512-Engine und deren Konfiguration wird beschrieben. Es ist eine Ergänzung zur Bedienungsanleitung für YaMZ-650-Motoren. Auf Russisch. 10 Seiten. Dateiformat: PDF.

Das Handbuch enthält die erforderlichen Informationen zur Bedienung der Kupplung. Informationen zum Betrieb des Kupplungsaktuators finden Sie in der Betriebsanleitung des Fahrzeugs. Auf Russisch. 16 Seiten. Dateiformat: PDF.

Die Einrichtung der ZF-Getriebe der Typen 9S109 und 16S109 wird beschrieben. Auf Russisch. 32 Seiten. Dateiformat: PDF.

Synchrongetriebe ZF 16S151, ZF 16S181, ZF 16S221, ZF 16S251. Handbuch

Beschrieben wird die Einrichtung der ZF-Getriebe der Typen 16S151, 16S181, 16S221 und 16S251. Auf Russisch. 31 Seiten. Dateiformat: PDF.

Wir arbeiten mit einer Reise in die Städte:

| Video (zum Abspielen anklicken). |