Im Detail: Selbstreparatur des VAZ 21214-Motorinjektors von einem echten Meister für die Website my.housecope.com.

Heute sehen Sie im Video, wie Sie den VAZ 21214 Niva Taiga 1.7 (Injektor)-Motor mit Ihren eigenen Händen generalüberholen können. Ein Auto mit einer Reichweite von 60.000 km. Motor 1.7, ist Servolenkung. Das Problem, aufgrund dessen eine Generalüberholung durchgeführt wird, begann am Motor zu zwicken. Sie überprüften die Kompression, in einem der Zylinder zeigte es 5. Wir schlossen den Scanner an und sahen die Fehler: P0300 (zufällige / mehrere Fehlzündungen wurden festgestellt, P0301 Fehlzündungen wurden im 1. Zylinder festgestellt. In diesem Zylinder zeigte die Kompression) einen Wert von 5. Gleichzeitig leuchtet die Motorkontrollleuchte nicht Wir haben die Leistung im ersten Zylinder 15 Hektar, im 4. Zylinder 11 Hektar gemessen.

Videoüberholung des VAZ 21214 Niva Taiga 1.7-Motors:

Die Lebensdauer dieses Motors liegt im Bereich von 150.000 km. laufen, hat er 65.000 km überschritten. Warum die vorzeitigen Reparaturen erforderlich waren, lässt sich nicht genau sagen. Wenn Sie sich entscheiden, alles alleine zu machen, ist dieser Leitfaden für Sie sehr nützlich. Der gesamte Prozess wird von Anfang bis Ende mit detaillierten Kommentaren gezeigt.

Vor der Demontage reinigen wir den Motor von Schmutz.

Lösen Sie mit dem Kopf "17" die drei Schrauben, mit denen die Vorderachsgetriebehalterung am Zylinderblock befestigt ist.

Lösen Sie mit dem "13"-Kopf die vier Muttern, mit denen die linke Halterung des Aggregats am Zylinderblock befestigt ist.

... und entfernen Sie die Halterung mit einem Kissen.

Nach dem Entfernen der Halterungen an ihren Befestigungsstiften und Gewindebohrungen im Zylinderblock montieren wir die Demontageständerplatte und fixieren den Motor auf dem Ständer. Kupplung ausbauen (siehe hier)

| Video (zum Abspielen anklicken). |

Entfernen Sie das Schwungrad und den Kupplungsgehäusedeckel (siehe hier).

Mit dem "13"-Kopf lösen wir die vier Muttern, mit denen die Halterung für die rechte Halterung des Aggregats am Zylinderblock befestigt ist.

... und entfernen Sie die Halterung mit einem Kissen.

Lösen Sie mit dem Kopf "17" die drei Schrauben, mit denen die Generatorhalterung am Zylinderblock befestigt ist.

Mit einer Rundzange lösen wir die Schelle der Befestigung am Auslassrohr des Heizungskühlers des Kühlmittelauslassschlauches von der Drosselklappe (VAZ-21214 Motor) oder von der Vergaserheizung (VAZ-21213).

Wir entfernen den Schlauch vom Abzweigrohr des Auslassrohrs.

Mit dem Kopf "10" die beiden Muttern abschrauben, mit denen der Flansch des Auslassrohrs des Heizungskühlers am Kühlmittelpumpengehäuse befestigt ist.

Lösen Sie die Mutter, die die Rohrhalterung am Auspuffkrümmer befestigt (siehe hier).

... Entfernen Sie das Auslassrohr des Heizungskühlers und seine Dichtung.

Mit dem Kopf "13" die drei Schrauben lösen, mit denen die Kühlmittelpumpe am Zylinderblock befestigt ist.

... und entfernen Sie die Kühlmittelpumpenbaugruppe und ihre Dichtung.

Beim Einspritzmotor die Zylinderkopfeinheit mit Aufnahme, Ansaugrohr und Abgaskrümmer demontieren (siehe hier).

Entfernen Sie bei einem Vergasermotor die Zylinderkopfbaugruppe mit Vergaser, Ansaugrohr und Auspuffkrümmer (siehe hier).

Entfernen Sie den Ölabscheider der Kurbelgehäuseentlüftung, die Ölwanne und die Ölpumpe (siehe entsprechende Abschnitte).

Lösen Sie mit dem "10"-Kopf die sechs Schrauben, mit denen der Halter für den hinteren Kurbelwellen-Öldichtring am Zylinderblock befestigt ist.

Wir hebeln den hinteren Simmerringhalter mit einem Schraubendreher für die Gezeiten auf.

... und entfernen Sie die Halterbaugruppe mit einer Öldichtung.

Entfernen Sie aus den Nuten des Wellendichtringhalters zwei Spezialschrauben (mit Vierkantkopf), die den Kupplungsgehäusedeckel befestigen.

Entfernen Sie die Dichtung des hinteren Öldichtungshalters.

Nockenwellenantriebsdeckel entfernen, Kette, Kurbelwellenrad, Ölpumpenantriebswelle, Kettenspannschuh demontieren (siehe entsprechende Abschnitte).

Lösen Sie mit einem 10er Maulschlüssel die Befestigungsschraube der Halterung für das Ablassrohr des Ölabscheiders der Kurbelgehäuseentlüftung.

Lösen Sie mit dem "14"-Kopf die beiden Muttern, mit denen die Pleuelstangenabdeckung befestigt ist (der Kolben sollte sich im UT befinden).

Schlagen Sie mit einem Hammer mit einem Kunststoffschläger auf die Seitenflächen des Deckels.

Wir nehmen die Unterschale des Pleuellagers aus dem Deckel.

An die Enden der Pleuelstangen der Pleuelschrauben angelehnt, bewegen wir den unteren Pleuelkopf vom Pleuelzapfen der Kurbelwelle.

Den Holzstiel des Hammers auf den Anschluss des unteren Pleuelkopfes legen und den Kolben in den Zylinder schieben.

... und entfernen Sie den Kolben mit der Pleuelstange aus dem Zylinder.

Wir nehmen die obere Lagerschale aus dem Pleuelkopf heraus.

Auf die gleiche Weise entfernen wir die Kolben mit Pleuel von anderen Zylindern.

Wir spannen die Pleuelstange in einen Schraubstock mit weichen Metallbackenauflagen.

Lösen Sie mit den Fingern vorsichtig (ohne großen Kraftaufwand) die Verriegelung des oberen Kompressionsrings.

... und entfernen Sie den oberen Kompressionsring.

... unteren Kompressionsring.

... zwei Scheiben eines Ölringes.

Entfernen Sie den Ölabstreifring-Expander.

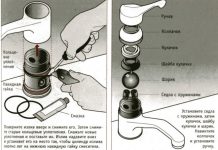

Zum Entfernen des Kolbens von der Pleuelstange.

... den Kolbenbolzensicherungsring mit einem Schraubendreher aufhebeln.

... und aus der Ringnut des Kolbens entfernen.

Auf die gleiche Weise nehmen wir den zweiten Haltering des Fingers heraus.

... Wir entfernen es aus dem Loch im Kolben.

Entfernen Sie den Kolben vom oberen Pleuelkopf.

Wenn einige Teile der Pleuel-Kolben-Gruppe unbeschädigt und leicht abgenutzt sind, können sie wieder verwendet werden. Daher markieren wir bei der Demontage die Teile, um sie in den alten Zylinder einzubauen.

Lösen Sie mit dem Kopf "17" die beiden Befestigungsschrauben des Kurbelwellen-Hauptlagerdeckels.

Entfernen Sie die Hauptlagerabdeckung.

Wir nehmen die untere Hauptlagerschale aus dem Deckel.

Auf die gleiche Weise vier weitere Hauptlagerdeckel entfernen.

Wir nehmen die Kurbelwelle aus dem Zylinderblock.

Wir nehmen hartnäckige Halbringe aus den Nuten der hinteren Stütze des Zylinderblocks.

Wir nehmen die oberen Laufbuchsen der Kurbelwellenhauptlager aus den Zylinderblockträgern.

Nach dem Zerlegen des Motors gründlich mit Benzin spülen und die Teile von Kohleablagerungen reinigen, um den technischen Zustand zu überprüfen.

Um den Zylinderverschleiß zu bestimmen.

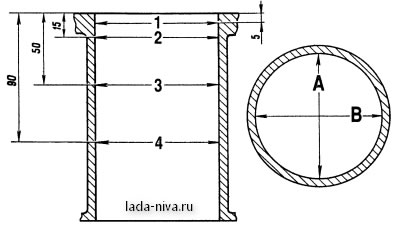

... Den Zylinderdurchmesser messen wir in vier Riemen und zwei Ebenen (parallel und senkrecht zur Kurbelwellenachse) mit einer Innenlehre.

Zylindermessschema: A und B - Messrichtungen; 1,2, 3 und 4 - Gürtelnummern

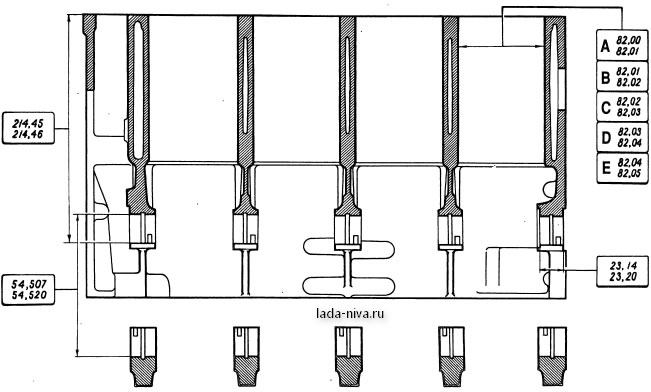

Hauptabmessungen des Zylinderblocks

Zur Ermittlung des Verschleißes des Kolbenhemdes.

... Mit einem Mikrometer messen wir den Durchmesser in einer Ebene senkrecht zur Achse des Kolbenbolzens, im Abstand von 55 mm vom Kolbenboden.

Wir messen die Durchmesser mit einem Mikrometer.

... und Hauptlager der Kurbelwelle.

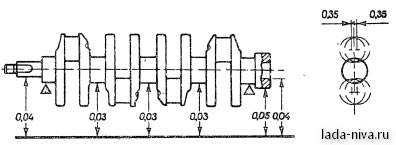

Zulässiger Rundlauf der Hauptflächen der Kurbelwelle

Wir schleifen die Kurbelwellenzapfen auf das nächstgelegene Reparaturmaß, wenn deren Verschleiß oder Ovalität größer als 0,03 mm ist, sowie bei Fressen und Gefahren an den Zapfen.

(lesen Sie dazu auch den Artikel "Kurbelwelle - Schleifen oder Reparieren")

Nach dem Schleifen der Kurbelwellenzapfen.

... Es ist notwendig, die Stopfen der Ölkanäle zu entfernen.

... Die Kanäle gründlich spülen, um Schleifmittelrückstände zu entfernen und mit Druckluft ausblasen.

Schleifen der Kurbelwellenzapfen, Aus- und Einbau neuer Stopfen erfolgt in der Servicestation.

Wir bauen den Motor in umgekehrter Reihenfolge zusammen.

Wir montieren neue Kurbelwellenlagerschalen in Nenn- oder Reparaturgröße (nach Schleifen der Zapfen).

Im ersten, zweiten, vierten und fünften Lager des Zylinderblocks bauen wir die oberen Hauptlagerschalen mit Nuten ein.

... und in der dritten Stütze befindet sich eine Laufbuchse ohne Nut auf der Innenfläche (wie bei den Hauptlagerdeckeln).

Schmieren Sie die Hauptlagerschalen mit Motoröl und legen Sie die Kurbelwelle in die Halterungen.

Wir setzen hartnäckige, mit Motoröl geschmierte Halbringe in die Nuten der fünften Stütze ein.

Auf der Vorderseite der fünften Stütze installieren wir einen Stahl-Aluminium-Halbring und auf der Rückseite - ein Cermet (gelb).

Die Oberflächen der Halbringe mit Gleitbeschichtung (Rillen sind darauf eingearbeitet) müssen den Anlaufflächen der Kurbelwelle zugewandt sein.

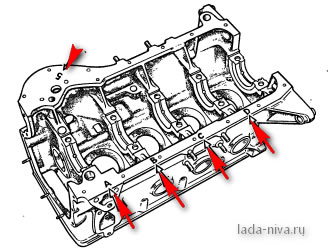

Wir montieren die Hauptlagerdeckel entsprechend den Markierungen auf ihrer Außenfläche (Zählung erfolgt von der Seite des Nockenwellenantriebs).

In diesem Fall müssen sich die Schlösser der Ober- und Unterschale jedes Hauptlagers auf einer Seite befinden.

Wir ziehen die Schrauben der Hauptlagerdeckel mit dem vorgeschriebenen Drehmoment an (siehe hier).

Kolben für Zylinder werden nach Klassen ausgewählt.

Kennzeichnung der Größenklasse der Zylinder auf dem Block

Die mit Buchstaben bezeichnete Zylinderdurchmesserklasse ist auf der unteren Ebene des Zylinderblocks (der Ebene des Ölwannenaufsatzes) eingeprägt.

Auf dem Kolbenboden sind die Durchmesserklassen des Kolbenhemdes und die Bohrungen für den Kolbenbolzen gekennzeichnet.

Beim Einbau des Kolbens in den Zylinder muss der Pfeil auf dem Kolbenboden zum Nockenwellenantrieb zeigen.

Bei der Montage der Pleuel-Kolben-Gruppe ist es erforderlich, dass der mit Motoröl geschmierte Kolbenbolzen mit Kraftaufwand der Hand in die Bohrung des Kolbens bzw. des Pleuels eindringt und bei senkrechtem Finger nicht herausfällt.

Um das Spiel im Kolbenringverschluss zu prüfen, setzen Sie den Ring in den Zylinder ein und richten Sie den Ring mit dem Kolbenboden aus.

Mit einem Satz Flachfühler prüfen wir das Spiel im Kolbenringverschluss.

Schmieren Sie die Nuten der Kolben mit Motoröl.

Wir montieren Ringe an den Kolben.

Montieren Sie den unteren Kompressionsring mit der Nut ("Abstreifer") nach unten.

Wenn die Markierung „TOP“ oder „TOP“ auf dem Ring in der Nähe des Schlosses angebracht ist, stellen Sie den Ring mit der Markierung nach oben ein.

Die Ringe sollten sich in den Nuten frei drehen, ohne zu verklemmen.

Wir ordnen die Ringe wie folgt an:

die Sperre des oberen Kompressionsrings ist in einem Winkel von 45° zur Achse des Kolbenrings ausgerichtet;

das Schloss des unteren Kompressionsrings - in einem Winkel von 180 ° zur Achse des Schlosses des oberen Rings;

Ölabstreifringverschluss - in einem Winkel von 90 ° zur Achse des oberen Kompressionsringverschlusses (das Spreizgelenk befindet sich auf der dem Verschluss gegenüberliegenden Seite).

Vor dem Einbau der ShPG-Teile schmieren wir die Zylinder, Kolben mit Ringen und Pleuellager mit Motoröl.

Vor dem Einbau des Kolbens in den Zylinder setzen wir einen verstellbaren Dorn auf den Kolben.

... und beim Anziehen des Dorns die Kolbenringe zusammendrücken.

Den Kolben mit der Pleuelstange in den Zylinder einbauen.

Den Hammerstiel auf den Kolbenboden legen und in den Zylinder schieben.

Bei der Montage der Pleuelstangenkappe müssen die Nummern auf der Pleuelstange und der Kappe übereinstimmen und sich auf einer Seite der Pleuelstange befinden.

Ziehen Sie die Pleuelmuttern mit dem vorgeschriebenen Drehmoment an (siehe hier).

Die weitere Montage erfolgt in umgekehrter Reihenfolge der Demontage.

Dichtungen und Dichtungen durch neue ersetzen.

Beim Einbau des Schwungrades richten wir es so aus, dass sich die Aufnahme (konisches Loch), die sich auf der hinteren Ebene des Schwungrads neben dem Hohlrad befindet, gegenüber dem Pleuelzapfen des vierten Zylinders befindet.

Vor der Demontage reinigen wir den Motor von Schmutz.

Lösen Sie mit dem Kopf "17" die drei Schrauben, mit denen die Vorderachsgetriebehalterung am Zylinderblock befestigt ist.

Lösen Sie mit dem "13"-Kopf die vier Muttern, mit denen die linke Halterung des Aggregats am Zylinderblock befestigt ist.

... und entfernen Sie die Halterung mit einem Kissen.

Nach dem Entfernen der Halterungen an ihren Befestigungsstiften und Gewindebohrungen im Zylinderblock montieren wir die Demontageständerplatte und fixieren den Motor auf dem Ständer. Entfernen Sie die Kupplung (siehe Austausch der angetriebenen und antreibenden Kupplungsscheiben).

Entfernen Sie das Schwungrad und den Kupplungsgehäusedeckel (siehe Ersetzen des hinteren Kurbelwellen-Öldichtrings).

Mit dem "13"-Kopf lösen wir die vier Muttern, mit denen die Halterung für die rechte Halterung des Aggregats am Zylinderblock befestigt ist.

... und entfernen Sie die Halterung mit einem Kissen.

Lösen Sie mit dem Kopf "17" die drei Schrauben, mit denen die Generatorhalterung am Zylinderblock befestigt ist.

Mit einer Rundzange lösen wir die Schelle der Befestigung am Auslassrohr des Heizungskühlers des Kühlmittelauslassschlauches von der Drosselklappe (VAZ-21214 Motor) oder von der Vergaserheizung (VAZ-21213).

Wir entfernen den Schlauch vom Abzweigrohr des Auslassrohrs.

Mit dem Kopf "10" die beiden Muttern abschrauben, mit denen der Flansch des Auslassrohrs des Heizungskühlers am Kühlmittelpumpengehäuse befestigt ist.

... Entfernen Sie das Auslassrohr des Heizungskühlers und seine Dichtung.

Mit dem Kopf "13" die drei Schrauben lösen, mit denen die Kühlmittelpumpe am Zylinderblock befestigt ist.

... und entfernen Sie die Kühlmittelpumpenbaugruppe und ihre Dichtung.

Demontieren Sie bei einem Einspritzmotor die Zylinderkopfbaugruppe mit Aufnahme, Ansaugrohr und Abgaskrümmer (siehe Zylinderkopf eines Einspritzmotors ausbauen und zerlegen).

Bei einem Vergasermotor bauen wir die Zylinderkopfbaugruppe mit Vergaser, Ansaugrohr und Abgaskrümmer aus (siehe Zylinderkopf eines Vergasermotors ausbauen und zerlegen).

Entfernen Sie den Ölabscheider der Kurbelgehäuseentlüftung, die Ölwanne und die Ölpumpe (siehe entsprechende Abschnitte).

Lösen Sie mit dem "10"-Kopf die sechs Schrauben, mit denen der Halter für den hinteren Kurbelwellen-Öldichtring am Zylinderblock befestigt ist.

Wir hebeln den hinteren Simmerringhalter mit einem Schraubendreher für die Gezeiten auf.

... und entfernen Sie die Halterbaugruppe mit einer Öldichtung.

Entfernen Sie aus den Nuten des Wellendichtringhalters zwei Spezialschrauben (mit Vierkantkopf), die den Kupplungsgehäusedeckel befestigen.

Entfernen Sie die Dichtung des hinteren Öldichtungshalters.

Nockenwellenantriebsdeckel entfernen, Kette, Kurbelwellenrad, Ölpumpenantriebswelle, Kettenspannschuh demontieren (siehe entsprechende Abschnitte).

Lösen Sie mit einem 10er Maulschlüssel die Befestigungsschraube der Halterung für das Ablassrohr des Ölabscheiders der Kurbelgehäuseentlüftung.

Lösen Sie mit dem "14"-Kopf die beiden Muttern, mit denen die Pleuelstangenabdeckung befestigt ist (der Kolben sollte sich im UT befinden).

Schlagen Sie mit einem Hammer mit einem Kunststoffschläger auf die Seitenflächen des Deckels.

Wir nehmen die Unterschale des Pleuellagers aus dem Deckel.

An die Enden der Pleuelstangen der Pleuelschrauben angelehnt, bewegen wir den unteren Pleuelkopf vom Pleuelzapfen der Kurbelwelle.

Den Holzstiel des Hammers auf den Anschluss des unteren Pleuelkopfes legen und den Kolben in den Zylinder schieben.

... und entfernen Sie den Kolben mit der Pleuelstange aus dem Zylinder.

Wir nehmen die obere Lagerschale aus dem Pleuelkopf heraus.

Auf die gleiche Weise entfernen wir die Kolben mit Pleuel von anderen Zylindern.

Wir spannen die Pleuelstange in einen Schraubstock mit weichen Metallbackenauflagen.

Lösen Sie mit den Fingern vorsichtig (ohne großen Kraftaufwand) die Verriegelung des oberen Kompressionsrings.

... und entfernen Sie den oberen Kompressionsring.

... unteren Kompressionsring.

... zwei Scheiben eines Ölringes.

Entfernen Sie den Ölabstreifring-Expander.

Zum Entfernen des Kolbens von der Pleuelstange.

... den Kolbenbolzensicherungsring mit einem Schraubendreher aufhebeln.

... und aus der Ringnut des Kolbens entfernen.

Auf die gleiche Weise nehmen wir den zweiten Haltering des Fingers heraus.

Durch Verschieben des Kolbenbolzens.

... Wir entfernen es aus dem Loch im Kolben.

Entfernen Sie den Kolben vom oberen Pleuelkopf.

Wenn einige Teile der Pleuel-Kolben-Gruppe unbeschädigt und leicht abgenutzt sind, können sie wieder verwendet werden. Daher markieren wir bei der Demontage die Teile, um sie in den alten Zylinder einzubauen.

Lösen Sie mit dem Kopf "17" die beiden Befestigungsschrauben des Kurbelwellen-Hauptlagerdeckels.

Entfernen Sie die Hauptlagerabdeckung.

Wir nehmen die untere Hauptlagerschale aus dem Deckel.

Auf die gleiche Weise vier weitere Hauptlagerdeckel entfernen.

Wir nehmen die Kurbelwelle aus dem Zylinderblock.

Wir nehmen hartnäckige Halbringe aus den Nuten der hinteren Stütze des Zylinderblocks.

Wir nehmen die oberen Laufbuchsen der Kurbelwellenhauptlager aus den Zylinderblockträgern.

Nach dem Zerlegen des Motors gründlich mit Benzin spülen und die Teile von Kohleablagerungen reinigen, um den technischen Zustand zu überprüfen.

Um den Zylinderverschleiß zu bestimmen.

... Den Zylinderdurchmesser messen wir in vier Riemen und zwei Ebenen (parallel und senkrecht zur Kurbelwellenachse) mit einer Innenlehre.

Zur Ermittlung des Verschleißes des Kolbenhemdes.

... Mit einem Mikrometer messen wir den Durchmesser in einer Ebene senkrecht zur Achse des Kolbenbolzens, im Abstand von 55 mm vom Kolbenboden.

Wir messen die Durchmesser mit einem Mikrometer.

... und Hauptlager der Kurbelwelle.

Wir schleifen die Kurbelwellenzapfen auf das nächstgelegene Reparaturmaß, wenn deren Verschleiß oder Ovalität größer als 0,03 mm ist, sowie bei Fressen und Gefahren an den Zapfen.

Nach dem Schleifen der Kurbelwellenzapfen.

... Es ist notwendig, die Stopfen der Ölkanäle zu entfernen.

... Die Kanäle gründlich spülen, um Schleifmittelrückstände zu entfernen und mit Druckluft ausblasen.

Schleifen der Kurbelwellenzapfen, Aus- und Einbau neuer Stopfen erfolgt in der Servicestation.

Wir bauen den Motor in umgekehrter Reihenfolge zusammen.

Wir montieren neue Kurbelwellenlagerschalen in Nenn- oder Reparaturgröße (nach Schleifen der Zapfen).

Im ersten, zweiten, vierten und fünften Lager des Zylinderblocks bauen wir die oberen Hauptlagerschalen mit Nuten ein.

... und in der dritten Stütze befindet sich eine Laufbuchse ohne Nut auf der Innenfläche (wie bei den Hauptlagerdeckeln).

Schmieren Sie die Hauptlagerschalen mit Motoröl und legen Sie die Kurbelwelle in die Halterungen.

Wir setzen hartnäckige, mit Motoröl geschmierte Halbringe in die Nuten der fünften Stütze ein.

Auf der Vorderseite der fünften Stütze installieren wir einen Stahl-Aluminium-Halbring und auf der Rückseite - ein Cermet (gelb).

Die Oberflächen der Halbringe mit Gleitbeschichtung (Rillen sind darauf eingearbeitet) müssen den Anlaufflächen der Kurbelwelle zugewandt sein.

Wir montieren die Hauptlagerdeckel entsprechend den Markierungen auf ihrer Außenfläche (Zählung erfolgt von der Seite des Nockenwellenantriebs).

In diesem Fall müssen sich die Schlösser der Ober- und Unterschale jedes Hauptlagers auf einer Seite befinden.

Ziehen Sie die Hauptlagerdeckelschrauben mit dem vorgeschriebenen Drehmoment an (siehe Anziehdrehmomente für Gewindeverbindungen).

Kolben für Zylinder werden nach Klassen ausgewählt.

Die mit Buchstaben bezeichnete Zylinderdurchmesserklasse ist auf der unteren Ebene des Zylinderblocks (der Ebene des Ölwannenaufsatzes) eingeprägt.

Auf dem Kolbenboden sind die Durchmesserklassen des Kolbenhemdes und die Bohrungen für den Kolbenbolzen gekennzeichnet.

Beim Einbau des Kolbens in den Zylinder muss der Pfeil auf dem Kolbenboden zum Nockenwellenantrieb zeigen.

Bei der Montage der Pleuel-Kolben-Gruppe ist es erforderlich, dass der mit Motoröl geschmierte Kolbenbolzen mit Kraftaufwand der Hand in die Bohrung des Kolbens bzw. des Pleuels eindringt und bei senkrechtem Finger nicht herausfällt.

Um das Spiel im Kolbenringverschluss zu prüfen, setzen Sie den Ring in den Zylinder ein und richten Sie den Ring mit dem Kolbenboden aus.

Mit einem Satz Flachfühler prüfen wir das Spiel im Kolbenringverschluss.

Schmieren Sie die Nuten der Kolben mit Motoröl.

Wir montieren Ringe an den Kolben.

Montieren Sie den unteren Kompressionsring mit der Nut ("Abstreifer") nach unten.

Wenn die Markierung „TOP“ oder „TOP“ auf dem Ring in der Nähe des Schlosses angebracht ist, stellen Sie den Ring mit der Markierung nach oben ein.

Die Ringe sollten sich in den Nuten frei drehen, ohne zu verklemmen.

Wir ordnen die Ringe wie folgt an:

die Sperre des oberen Kompressionsrings ist in einem Winkel von 45° zur Achse des Kolbenrings ausgerichtet;

das Schloss des unteren Kompressionsrings - in einem Winkel von 180 ° zur Achse des Schlosses des oberen Rings;

Ölabstreifringverschluss - in einem Winkel von 90 ° zur Achse des oberen Kompressionsringverschlusses (das Spreizgelenk befindet sich auf der dem Verschluss gegenüberliegenden Seite).

Vor dem Einbau der ShPG-Teile schmieren wir die Zylinder, Kolben mit Ringen und Pleuellager mit Motoröl.

Vor dem Einbau des Kolbens in den Zylinder setzen wir einen verstellbaren Dorn auf den Kolben.

... und beim Anziehen des Dorns die Kolbenringe zusammendrücken.

Den Kolben mit der Pleuelstange in den Zylinder einbauen.

Den Hammerstiel auf den Kolbenboden legen und in den Zylinder schieben.

Bei der Montage der Pleuelstangenkappe müssen die Nummern auf der Pleuelstange und der Kappe übereinstimmen und sich auf einer Seite der Pleuelstange befinden.

Ziehen Sie die Pleuelmuttern mit dem vorgeschriebenen Drehmoment an (siehe Anziehdrehmomente für Gewindeverbindungen). Die weitere Montage erfolgt in umgekehrter Reihenfolge der Demontage. Dichtungen und Dichtungen durch neue ersetzen.

Beim Einbau des Schwungrades richten wir es so aus, dass sich die Aufnahme (konisches Loch), die sich auf der hinteren Ebene des Schwungrads neben dem Hohlrad befindet, gegenüber dem Pleuelzapfen des vierten Zylinders befindet.

Erscheinungsjahre - (1994 - heute)

Zylinderblockmaterial - Gusseisen

Antriebssystem - Vergaser (21213) / Einspritzdüse (21214)

Typ - in Reihe

Anzahl der Zylinder - 4

Ventile pro Zylinder - 2

Kolbenhub - 80 mm

Zylinderdurchmesser - 82mm

Kompressionsverhältnis - 9,4

Das Volumen des Niva 21213-Motors beträgt 1690 ccm.

Motorleistung Niva 21213 - 81 PS / 5200 U/min

Drehmoment - 125 Nm / 3000 U/min

Kraftstoff - AI93

Kraftstoffverbrauch - Stadt 11,5l. | Spur 8,3 l. | gemischt 10,5 l/100 km

Ölverbrauch - 700 g pro 1000 km

Niva-Motorgewicht - 117 kg

Gesamtabmessungen des Niva 21213 Motors (LxBxH), mm -

Öl im Motor Niva 21213:

5W-30

5W-40

10W-40

15W-40

Wie viel Öl ist im Motor Niva 21213/21214: 3,75 Liter.

Füllen Sie beim Austausch ca. 3,5 Liter ein.

Niva-Engine-Ressource:

1. Nach Angaben der Anlage - 80.000 km

2. In der Praxis - bis zu 150.000 km

TUNING

Potenzial - 200 PS

Ohne Ressourcenverlust - 90 PS.

Motor VAZ 21213 1,7 Liter. Vergaser / Einspritzung (21214) Reihen-4-Zylinder mit obenliegender Nockenwelle, der Niva Zahnriemen hat einen Kettenantrieb. Auf Basis von 214 Motoren wird ein VAZ 2123 Motor für einen Chevy Niva produziert, die Unterschiede in der Anpassung des Aggregats für den Einbau in Motorraum, Shnivy und Anbaugeräte sind technisch nahezu identisch.

Die Hauptunterschiede zwischen dem VAZ 21213 Motor und 2106 mit einem Zylinderdurchmesser von 82 mm. Der Zylinderkopf, der Niva 21213 Motorblock von 2106 unterscheidet sich in der geringeren Höhe. Unter den Vorteilen von 213-Motoren sind das Vorhandensein eines Kettenspanners (kein Anziehen erforderlich) und hydraulischer Kompensatoren (kein Einstellen des Ventils erforderlich) erwähnenswert. Nachteile des Niva-Motors - laut, ölfressend, anfällig für Überhitzung, Vibrationen, geringer Ressourcenverbrauch.

Der Motor hat alle Probleme der Classic-Serie, trotzdem heizt sich der 21213 Niva-Motor auf, troit, klopft usw., was die Probleme für jeden Fall sind, wird HIER im Abschnitt Probleme und ausführlich beschrieben Störungen.

Es macht keinen Sinn, lange darüber zu schreiben, denn der Niva-Chip ist nutzlos, der atmosphärische Motor lässt sich mit dem Chip nicht aufmischen und all die begeisterten Kritiken sind nichts weiter als ein Versuch, die Geldverschwendung zu rechtfertigen, wir weiter gehen.

Die Frage auf der Tagesordnung: Wie kann man die Motorleistung des Maisfeldes ohne besondere Optimierungen erhöhen? Die erste Stufe besteht darin, den Kolbenhub auf 84 mm zu erhöhen mit einer Kurbelwelle aus einem VAZ 2130, 82 mm Kolben mit 2 mm Hubraum des Kolbenbolzens und wir haben schon 1,8 Liter. Der zweite Schritt besteht darin, die Zylinder unter den 84-mm-Kolben zu bohren und so den 1.9-Motor auf dem Feld zusammenzubauen. Um den VAZ 21213-Motor vollständig aufzuladen, müssen Sie einen effizienteren Vergaser hinzufügen, die Zylinderkopfkanäle bohren (wie in HIER beschrieben), einen Einlassdurchmesser von 33 mm und einen Auslass von 31 mm haben, es ist ratsam, leichte Pleuel zu verwenden , als Ergebnis erhalten wir etwa 100 PS.

Die dritte Stufe - wir bauen einen 2-Liter-Motor. Wir kaufen auf dem Markt eine Tuning-Kurbelwelle mit 88mm Hub und 84mm Kolben mit 4mm Stiftversatz. Eine vollständige Überarbeitung des VAZ 21213-Motors wird nach dem Einbau der Nuzhdin-Nockenwelle (oder gleichwertig) mit einem Anstieg von 11,2, einem leichten Schwungrad, leichten Pleuelstangen und einem modifizierten Vergaser abgeschlossen, dies alles ergibt insgesamt etwa 110 PS.

- Kolben mit Standarddurchmesser, verlängerter Hub

1,8 l. 82x84

85 PS

Maximales Drehmoment

135 Nm bei 3000 U/min

- ein Kolben mit größerem Durchmesser, vergrößertem Hub

1,9l. 84x84

- ein Kolben mit größerem Durchmesser, vergrößertem Hub

2,0l. 84x88

In den Foren wird von Zeit zu Zeit das Problem der Installation eines 2112-Motors in einem Maisfeld angesprochen. Dies ist eine ziemlich schwierige und bedeutungslose Aufgabe, da 16-V-Motoren Drehzahlen lieben und für einen SUV nicht gut geeignet sind. Wenn Sie Geschwindigkeit wollen, verkaufen Sie Ihr Auto und kaufen Sie einen Priora. Der Niva ist nicht für hohe Geschwindigkeiten geeignet und seine Abstimmung sollte vor allem darauf abzielen, die Traktion im unteren Bereich zu erhöhen.

Die Vor- und Nachteile werden HIER im Abschnitt Turbo Classic beschrieben.

Wir verwenden Kit-Kits auf Basis des Kompressors PK-23-1 oder Analoga mit einem Druck von 0,5 bar, Einspritzdüsen vom 406. Volgovsky-Motor, der Kolben bleibt werkseitig, die Leistung beträgt mehr als 100 PS. Die Ressource wird reduziert, aber nicht kritisch.

Es wird nicht empfohlen, effizientere Kompressoren zu installieren, da der Werkskolben nicht standhält und der Motor erhebliche kostspielige Änderungen erfordert.

Der VAZ 21214-Motor wurde als erster Einspritzmotor für einen heimischen SUV konzipiert. Niva war in der UdSSR nicht sehr beliebt, wurde aber nach Asien, Großbritannien, Europa, Lateinamerika und in die USA exportiert. Seit 1994 gab es mehrere Umbauten und Modifikationen des Verbrennungsmotors von Euro-0 auf Euro-5 (Export).

Es wird vermutet, dass die Basis des ICE 21214 die Vorgängerversion 21213 war. Tatsächlich Teile im Motor

- der Motorkreislauf hat sich geändert - ein Injektor anstelle eines Vergasers;

- zusätzliche Anhänge erschienen - DPKV, DHX-Sensor, Bosch MP 7.0-Controller;

- eine Kurbelwelle mit einem langen Kurbelradius von 40 mm, die in früheren AvtoVAZ-Motoren nicht verwendet wurde;

- Zylinderkopf mit Bohrungen für Phasensensor und Empfängerstifte, hydraulische Abstützungen für Ventilhebel statt Stellschrauben.

Da das Basismodell das Ventil verbiegt, entging der 21214-Motor diesem Schicksal nicht, daher wurde nicht nur eine Beschreibung der Motoren in das Handbuch aufgenommen, sondern auch ein Wartungsplan, um mindestens die deklarierte Mindestleistung von 80.000 km zu gewährleisten, die wurde von den Vertretern des Herstellers versprochen.

Das Design des Antriebs 21214 verleiht ihm folgende technische Eigenschaften:

kombinierter Zyklus 10,5 l / 100 km

Kupplungsschraube - 19 - 30 Nm

Lagerdeckel - 68 - 84 Nm (Haupt) und 43 - 53 (Pleuel)

Zylinderkopf - dreistufig 20 Nm, 69 - 85 Nm + 90° + 90°

Mit dem Aufkommen der thermischen Ventilspiel-Hydraulikkompensatoren wird empfohlen, ausschließlich hochwertiges Öl im Motor zu verwenden.