Aber auf der Website waren früher irgendwie keine Berichte mit Beispielen für größere Reparaturen ausgelegt - wir halten diese Arbeit für einfach und haben keine Berichte darüber geschrieben - es war selbstverständlich, dass wir auch normale größere Reparaturen durchführen.

Nach der gestiegenen Anzahl von Fragen zu diesem Thema haben wir uns jedoch entschlossen, die Standardüberholung sozusagen aus der „Maße-Kammer“ im Detail darzustellen.

Was sind die Gründe für die Serienüberholung, warum nicht Tuning machen, den Motor forcieren? Die Antwort ist einfach – nicht jeder braucht ein Tuning und nicht immer. Oft ist der Kunde mit den Parametern eines Serienmotors recht zufrieden, aber seine Ressourcen sind erschöpft. Der Kunde braucht eine gute und qualitativ hochwertige Reparatur, das Budget ist oft begrenzt und die Ressource hoch. Wir bieten solche Kunden typische Motorüberholung jedoch mit ein paar kleinen Anpassungen, dass dramatisch wirken sich auf die Motorressource aus und werden von uns seit langem an Tuningprojekten getestet.

Betrachten wir weitere solche Arbeiten in allen Einzelheiten.

Unser Kunde bringt also ein Oka-Auto mit einem Zweizylinder-11113-Motor mit einem Volumen von 0,75 Litern. Der genaue Kilometerstand ist unbekannt, aber etwa 100.000 km. Symptome - die Kerzen sind geölt, außerdem kommt es zu einem starken Ölwurf durch die Kurbelgehäuseentlüftung in das Luftfiltergehäuse. Diagnose - Kolbengruppe.

Schauen wir uns das Auto und den Motorraum an. Wir stellen fest, dass bereits jemand die Kraftstoffrücklaufleitung verlegt hat. Wir machen auch diese Art von Arbeit. Die Leitung zum Ablassen des Kraftstoffs in den Tank wird beim Oka auch bei einem Serienmotor benötigt, insbesondere bei heißem Wetter, im Stau.

Das Auto von Oka wurde vor langer Zeit produziert und erfreut sich unter einheimischen Autofahrern großer Beliebtheit. Natürlich sind die technischen Eigenschaften des betreffenden Autos weit von den Anforderungen eines modernen Autofahrers entfernt. Trotzdem erfreute sich Oka aufgrund seiner inhärenten Wirtschaftlichkeit einst großer Beliebtheit. Besitzer eines Oka-Autos aus den frühen Produktionsjahren stoßen häufig auf Fehlfunktionen des Motorsystems. Dies ist leicht durch die Lebensdauer und die Betriebsbedingungen des Fahrzeugs zu erklären. Eine der effektivsten Möglichkeiten, das Fahrzeug wieder in Betrieb zu nehmen, ist die Überholung des Oka- oder VAZ 11113-Motors. Es ist ziemlich schwierig, Reparaturen selbst durchzuführen, da viele Prozesse teure Geräte erfordern. Um Geld zu sparen, können Sie den Oka mit eigenen Händen für eine Generalüberholung vorbereiten.

Die Vorteile der Überholung liegen auf der Hand. Eine groß angelegte Reparatur des Motors ermöglicht: die Lebensdauer des Fahrzeugs zu erhöhen, die Ressourcen des Motors zu erhöhen und seine Leistung zu steigern.

Die erste Stufe der Überholung ist eine detaillierte Diagnose des Verbrennungsmotors. Es ist ziemlich schwierig, eine Kontrolle in einer Garage durchzuführen. Um die Produktivität eines Motors zu bestimmen, benötigen Sie Computerausrüstung und entsprechende Fähigkeiten.

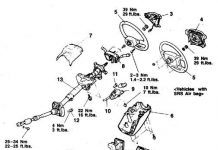

Um eine vollständige Restaurierung des Motors durchzuführen, ist es notwendig, das Fahrzeuggerät zu demontieren. Mit eigenen Händen ist dieser Vorgang trotz der geringen Abmessungen des Motors nicht so einfach durchzuführen. Um Schäden am Motor zu vermeiden, ist es notwendig, eine Reihe von Spezialgeräten zu verwenden: Stützrahmen, ein hydraulischer Abzieher, eine Vorrichtung zum Aufhängen des Motors.

Nach erfolgreicher Demontage des Motors muss mit der Demontage begonnen werden. Es ist notwendig, den Motor streng in einer bestimmten Reihenfolge zu zerlegen, um eine Beschädigung seiner Einzelteile zu vermeiden.

Nach der Demontage muss mit der wichtigsten Überholungsphase fortgefahren werden, die darin besteht, einzelne Komponenten des Verbrennungsmotors zu beheben. Der Hauptzweck der Überholung besteht darin, die ursprünglichen Parameter der Fahrzeugelemente wiederherzustellen. Daher ist die einzig richtige Anleitung zur Reparatur des Oka die Originalanleitung des Herstellers.

Im Zuge einer groß angelegten Restaurierung des VAZ 11113-Motors sind folgende Verfahren obligatorisch:

Autoreparaturen in großem Umfang erfordern entsprechende Fähigkeiten und teure Ausrüstung. Um die Restaurierung durchzuführen, müssen Sie sich daher an Fachleute wenden.

Einer der wichtigsten Schritte der Motorrestaurierung ist die Zylinderkopfbearbeitung. Der Fahrzeughersteller gibt die zulässige Kopfbearbeitungsgrenze vor, die bei der Reparatur unbedingt einzuhalten ist. Vor einer groß angelegten Reparatur ist es notwendig, die begleitenden Anweisungen des Herstellerwerks im Detail zu studieren. Außerdem ist unbedingt mit dem Meister abzuklären, bis zu welcher Tiefe der Zylinderkopf bearbeitet wird. Ist das Element über den zulässigen Grenzwert hinaus abgenutzt, ist der weitere Betrieb des Blockkopfes untersagt. Wenn eine Bearbeitung und Restaurierung des Zylinderkopfes möglich ist, werden die Arbeiten mit dem obligatorischen Austausch der Zylinderkopfdichtung begleitet. In diesem Fall muss auch die Bearbeitungstiefe des Elements berücksichtigt werden, um dem Block seine ursprüngliche Dichtheit zu verleihen.

Um den VAZ 11113-Verbrennungsmotor auf die Werksparameter zurückzusetzen, wird empfohlen, die Dienste bewährter Werkstätten in Anspruch zu nehmen. Die Überholung ist ein ziemlich komplizierter und zeitaufwändiger Vorgang, der von qualifizierten Handwerkern durchgeführt werden muss. Vor der Durchführung von Reparaturen ist es notwendig, die Kosten der Restaurierung gründlich einzuschätzen. Einige Autoenthusiasten vergessen, den Unterschied zwischen dem Wiederherstellen eines Elements und dem Ersetzen zu schätzen. Bei kritischem Motorverschleiß können die Reparaturkosten die Primärkosten des Verbrennungsmotors durchaus übersteigen. Sollte es erforderlich sein, einzelne Elemente des Fahrzeugs auszutauschen, lohnt es sich, nur Original-Ersatzteile des Herstellers zu verwenden.

Nach der Reparatur lohnt es sich, mit dem Einfahren des Autos zu beginnen. Während der Einlaufphase ist eine erhöhte Belastung des Antriebssystems zu vermeiden. Andernfalls zahlen sich die Kosten für die Wiederherstellung des Motors nicht aus und das Fahrzeug VAZ 11113 verliert erneut seine Leistung.

VIDEO

Die vollständige Wiederherstellung der Motorleistung erfolgt durch Reparatur von:

Jede Stufe hat ihre eigenen Eigenschaften. Bei der Demontage geht es beispielsweise darum, eine bestimmte Reihenfolge einzuhalten, um nichts zu beschädigen. Alle Messungen an einem verschmutzten Motor erweisen sich als falsch.

Die Reparatur des Zylinderkopfes ist im Unterabschnitt 10.5.1 beschrieben.

Tasten "bei 8", "bei 10", "bei 13", "bei 17" und "bei 19"

austauschbare Köpfe "für 10", "für 13", "für 17" und "für 19"

Schlüssel für Schrauben mit Innensechskant "5" und "10"

Kurbel

Zange

Schraubendreher

Satz flacher Sonden

Mikrometer (mit Messbereichen 0-25, 25-50 und 75-100 mm)

Bohrungslehre

Messuhr mit Zeigerstand

Drehmomentschlüssel

Ölfilter-Entferner

Entfernen Sie das Aggregat vom Fahrzeug und das Getriebe vom Motor (siehe Abschnitt 10.6.).

1. Schrauben Sie die Mutter der Schraube der unteren Befestigung des Generators zum vorderen Motorträger ab und.

2. ... Entfernen Sie die Feder und die Unterlegscheibe von der Schraube.

3. Lösen Sie die Mutter, mit der die Lichtmaschine an der Spannstange befestigt ist.

4. Die Mutter entfernen, mit der die Spannstange der Lichtmaschine am Zylinderkopfbolzen befestigt ist.

5. Entfernen Sie die Öse vom Bolzen und die Spannstange. Setzen Sie die Öse auf den Bolzen und schrauben Sie die Mutter auf (die Öse wird benötigt, um den Motor vom Hilfsrahmen zu entfernen).

6. Den Generatorantriebsriemen von den Generatorriemenscheiben und der Motorkurbelwelle entfernen.

7. Entfernen Sie die Schraube der unteren Befestigung des Generators am vorderen Motorträger und nehmen Sie den Generator zusammen mit der Spannstange ab.

8. Entfernen Sie den Messstab aus der Zylinderblockbohrung.

9. Lösen Sie die Schlauchschellen der Kurbelgehäuseentlüftung und entfernen Sie den Schlauch.

10. Lösen Sie die Schelle des Verbindungsschlauches am Auslassrohr des Zylinderkopfes und.

11. ... Ziehen Sie den Schlauch zusammen mit dem Thermostat vom Abzweigrohr ab.

12. Entfernen Sie die drei Muttern, mit denen der Funkenmomentsensor am Nebenaggregateantriebsgehäuse befestigt ist.

13. Trennen Sie den Schlauch von der Unterdruck-Zündzeitpunktsteuerung und entfernen Sie den Funkenmomentsensor vom Antriebsgehäuse.

14. Lösen Sie das Anziehen der Schellen und trennen Sie die Schläuche des Unterdruckverstärkers und vom Einlassrohr.

15. ... Erwärmung des Ansaugrohres.

16. Lösen Sie die Schelle und trennen Sie den kleinen Kurbelgehäuseentlüftungsschlauch von der Zylinderkopfhaubenarmatur.

17. Lösen Sie die Schelle des Kraftstoffschlauchs (von der Kraftstoffpumpe zum Vergaser) und.

18. ... vom Einspritzanschluss der Kraftstoffpumpe abnehmen.

19. Lösen Sie die beiden Muttern, mit denen die Kraftstoffpumpe befestigt ist und.

20. ... Entfernen Sie die Kraftstoffpumpe von den Bolzen des Antriebsgehäuses.

21. Entfernen Sie die Schraube, mit der das Nebenaggregateantriebsgehäuse befestigt ist und.

22. ... Entfernen Sie das Antriebsgehäuse von den Zylinderkopfbolzen.

23. Lösen Sie die beiden Befestigungsschrauben der Halterung für das Vorschalldämpferrohr (Unterlegscheiben sind unter den Schrauben montiert).

24. Die vier Muttern abschrauben, mit denen die vorderen Schalldämpferrohrflansche an den Zylinderkopfbolzen befestigt sind (Unterlegscheiben sind unter den Muttern angebracht) und.

25. ... Entfernen Sie das vordere Auspuffrohr mit Halterung und einem Schlauch für die Warmluftzufuhr zum Luftfilter.

26. Entfernen Sie die beiden Schrauben, mit denen der Flansch des Wasserpumpeneinlassrohrs befestigt ist.

27. Entfernen Sie die Schraube, mit der die Halterung für das Versorgungsrohr am Zylinderblock befestigt ist und.

28. ... Entfernen Sie das Einlassrohr der Wasserpumpe mit den Schläuchen und der Thermostatbaugruppe.

29. Lösen Sie die Schelle und entfernen Sie den Heizungsauslassschlauch vom Zylinderkopfauslass.

30. Den Unterdruck-Zündzeitpunktreglerschlauch vom Vergaseranschluss trennen.

31. Entfernen Sie die drei Muttern, mit denen das Ansaugrohr am Zylinderkopf befestigt ist (unter den Muttern sind Unterlegscheiben angebracht) und.

32. ... Entfernen Sie die Ansaugrohrbaugruppe mit dem Vergaser.

33. Haken Sie die Hebegurte an den Motorrahmen ein. Heben Sie den Motor durch Anziehen der Gurte an. Entfernen Sie die Mutter der Schraube, mit der die vordere Motorhalterung an der Hilfsrahmenhalterung befestigt ist.

34. ... Entfernen Sie die Feder und die Unterlegscheiben und.

35. ... Entfernen Sie die Schraube mit der Unterlegscheibe.

36. Lösen Sie die Mutter der Schraube, mit der die hintere Motorstütze am Hilfsrahmen befestigt ist, entfernen Sie die Feder und die Unterlegscheiben und.

37. ... Entfernen Sie die Schraube mit der Unterlegscheibe. Entfernen Sie den Motor vom Hilfsrahmen.

38. Stellen Sie den Motor zur Demontage und Montage auf einen stabilen Ständer oder Ständer. Entfernen Sie die drei Schrauben, mit denen die vordere Motorhalterung am Zylinderblock befestigt ist, und entfernen Sie die Halterung.

39. Entfernen Sie den Ölfilter aus dem Motor (wir empfehlen die Verwendung eines speziellen Entferners).

40. Entfernen Sie die drei Schrauben, mit denen die vordere Nockenwellenriemenabdeckung befestigt ist, und entfernen Sie sie.

41. Mutter der Spannrolle entfernen.

42. Lösen Sie die Schraube, mit der die Antriebsriemenscheibe des Generators von der Kurbelwelle befestigt ist, und sichern Sie das Schwungrad gegen Drehen (den Schraubendreher an der Schraube anliegen, die das Kupplungsgehäuse am Motor und am Schwungrad-Zahnkranz befestigt). Entfernen Sie die Riemenscheibenschraube mit Unterlegscheibe.

43. Hebeln Sie die Antriebsriemenscheibe der Lichtmaschine vorsichtig mit einem Schraubendreher (oder einer Klinge) an und entfernen Sie sie vom vorderen Ende der Kurbelwelle.

44. Den Nockenwellenzahnriemen von der Kurbelwellenriemenscheibe entfernen.

45. Entfernen Sie die Spannrolle vom Zylinderblockbolzen.

46. Entfernen Sie den Distanzring der Umlenkrolle.

47. Mit einem Schraubendreher gegen den Bolzen des Zahnriemenschutzes die Nockenwellenscheibe gegen Verdrehen sichern und die Riemenscheibenschraube entfernen.

48. Nockenwellen-Zahnriemenscheibe entfernen, Riemenscheibenkeil entfernen, wenn er nicht genau in die Wellennut passt.

50. ... vier Schrauben der hinteren Abdeckung (drei davon befestigen die Wasserpumpe am Zylinderblock).

51. Den hinteren Nockenwellenriemenschutz entfernen.

52. Einen Schraubendreher zwischen Pumpengehäuseflansch und Block einführen, Pumpe aus dem Sitz schieben.

53. Pumpe und Dichtung (Pfeil) entfernen.

54. Lösen Sie die beiden Muttern der Zylinderkopfhaube, entfernen Sie die Unterlegscheiben und.

56. Entfernen Sie die Zylinderkopfhaube.

57. Entfernen Sie die sechs Zylinderkopfschrauben.

58. ... Verwenden Sie einen Wechselkopf, einen Schraubenschlüssel für Sechskantschrauben und einen Drehmomentschlüssel (da das Anzugsdrehmoment der Schrauben ca. 80 N / m oder 8 kgf / m beträgt).

59. Verwenden Sie einen Schraubendreher, um den Kopf vom Block zu trennen und.

60. ... den Zylinderkopf entfernen.

61. Entfernen Sie die Zylinderkopfdichtung.

62. Entfernen Sie die elf Schrauben, mit denen die Motorölwanne befestigt ist.

63. Verwenden Sie einen Schraubendreher, um die Ölwanne vom Zylinderblock zu trennen und entfernen Sie das Kurbelgehäuse und seine Dichtung.

64. Entfernen Sie die drei Befestigungsschrauben der Ölpumpenaufnahme (Unterlegscheiben sind unter den Schraubenköpfen angebracht) und entfernen Sie die Aufnahme.

65. Entfernen Sie den O-Ring von der Ölpumpenaufnahme.

66. Entfernen Sie die vier unteren Hutmuttern der Pleuelstange (zwei an jeder Kappe).

67. Entfernen Sie die Pleuellagerdeckel. Wenn die Zylindernummern darauf nicht sichtbar sind, Markierungen anbringen (mit Lochung oder Farbe).

68. Entfernen Sie die Pleuellagerschalen von den Kurbelwellenzapfen. Wenn Sie die Ohrhörer nicht austauschen möchten, markieren Sie sie auf der nicht funktionierenden Seite.

69. Schieben Sie die Pleuel vorsichtig in die Zylinder, damit die Pleuel nicht gegen die Zylinderwände stoßen.

70. Entfernen Sie die Kolben-/Pleuelstangen-Baugruppe von den Zylindern. Wenn die Zylindernummern auf den Pleueln nicht sichtbar sind, markieren Sie diese (mit Lochung oder Farbe).

71. Mit Schraubendrehern die Zahnriemenscheibe der Kurbelwelle aufhebeln und.

72. ... Entfernen Sie es vom vorderen Ende der Kurbelwelle.

73. Entfernen Sie den Sicherungskeil der Zahnriemenscheibe aus der Nut im vorderen Ende der Kurbelwelle.

74. Entfernen Sie die sechs Befestigungsschrauben der Ölpumpe.

75. ... mit einem Schraubendreher abhebeln und die Pumpe vom Zylinderblock trennen.

76. Entfernen Sie die Ölpumpenbaugruppe vom vorderen Ende der Kurbelwelle.

77. Das Schwungrad gegen Verdrehen sichern, die sechs Befestigungsschrauben herausdrehen und.

78. ... Entfernen Sie die Sicherungsscheibe der Schraube.

79. Das Schwungrad vom hinteren Flansch der Motorkurbelwelle entfernen.

80. Bitte beachten: Falls die Passhülse im Schwungrad verbleibt, sofort die Bohrung in der Kurbelwelle anzeichnen, in die sie eingebaut wurde. Andernfalls tritt ein Ungleichgewicht auf.

81. Entfernen Sie die fünf Schrauben und zwei Muttern, mit denen der Halter des hinteren Kurbelwellen-Öldichtrings befestigt ist.

82. Halter mit Schraubendreher abhebeln und.

83. ... entfernen Sie es aus dem Motor.

84. Sichern Sie die Kurbelwelle gegen Drehen, indem Sie eine Metallstange oder einen Metallstift in das Ausgleichsloch des Gegengewichts einführen und die Schrauben lösen, mit denen die Ausgleichswellenräder befestigt sind.

85. Entfernen Sie die Schrauben mit Unterlegscheiben.

86. Hebeln Sie die Ausgleichswellenräder mit zwei Schraubendrehern ab und.

88. Entfernen Sie die sechs Befestigungsschrauben der Kurbelwellen-Hauptlagerdeckel (zwei Schrauben an jedem Deckel) und.

89. ... Entfernen Sie die Hauptlagerdeckel und die unteren Schalen.

90. Entfernen Sie die Kurbelwelle von den Zylinderblockbetten.

91. Kurbelwellen-Anlaufscheiben (am mittleren Kurbelwellen-Hauptlager) und die oberen Hauptlagerschalen entfernen.

92. Entfernen Sie ggf. die Passfedern von den hinteren Enden der Ausgleichswellen.

93. Müssen die hinteren Lager der Ausgleichswellen ausgetauscht werden, die Befestigungsschrauben der Druckplatten und herausdrehen.

95. Klopfen Sie die hinteren Wellenlager aus den Zylinderblocksitzen, indem Sie die Ausgleichswellen durch einen weichen Metalldorn schlagen, und.

96. ... die hinteren Ausgleichswellenlager entfernen.

97. Wenn die vorderen Lager ausgetauscht werden müssen, die Ausgleichswellen entfernen. Entfernen Sie dazu die hinteren Lagersicherungsringe mit einer Spezialzange.

98. ... Die Ausgleichswellen durch die hinteren Lagersitze vom Zylinderblock entfernen.

99. ... Die Stopfen der vorderen Enden der Ausgleichswellen herausschlagen, die Sicherungsringe entfernen und die vorderen Lager mit einem Dorn (Bit) herausdrücken, wobei Kraft auf die Außenringe der Lager ausgeübt wird.

100. Wir empfehlen, die Kolbenringe mit einem speziellen Abzieher zu entfernen. Wenn nicht, hebeln Sie die obere Kompressionsringverriegelung vorsichtig auf und entfernen Sie sie vom Kolben.

101. Entfernen Sie den unteren Kompressionsring auf die gleiche Weise.

102. ... Ölabstreifringe (oben und unten) und.

103. ... Expander Ölabstreifringe.

104. Drücken Sie ggf. den Bolzen mit einem Spezialdorn aus dem Pleuel. Bitte beachten Sie, dass zur Montage eines Kolbens mit Pleuelstange der obere Pleuelkopf auf eine Temperatur von 240 °C erwärmt werden muss und zum Einbau des Kolbenbolzens ein spezieller Dorn benötigt wird.

105. Drücken Sie den hinteren Kurbelwellendichtring aus dem Halter und legen Sie Blöcke unter den Halter, um ihn nicht zu beschädigen. Reinigen Sie die Sitzfläche des Halters zum Zylinderblock von den Resten des alten Dichtmittels.

Montieren Sie einen sauberen Zylinderblock komplett mit Ausgleichswellen auf dem Ständer und schrauben Sie die fehlenden Stehbolzen hinein.

Schmieren Sie die Lagerschalen und die Kurbelwellen-Anlaufringe sowie die Kolben und Wellendichtringe mit Motoröl. Beim Zusammenbau des Motors nach Reparaturen neue Kurbelwellendichtringe einbauen.

Setzen Sie die Schalen in die Sitze und Kappen der Hauptlager ein, legen Sie die Kurbelwellenbaugruppe mit dem Ausgleichswellenantriebsrad in die Hauptlager und setzen Sie die Druckhalbringe in die Sitze des mittleren Hauptlagers ein (Abb. 2-14).

Reis. 2-14. Einbau der Druckhalbringe der Kurbelwelle in den Sitz des mittleren Hauptlagers

Kappen werden von der Antriebsseite der Nockenwelle gezählt

Die Halbringe sollten den Nuten zu den Anlaufflächen der Kurbelwelle zugewandt sein (von der Seite der Nuten wird eine Gleitschicht auf die Oberfläche des Halbringes aufgebracht).

Montieren Sie die Hauptlagerdeckel gemäß den Markierungen auf ihren Außenflächen (Abbildung 2-15). Klappen Sie die Abdeckungen so auf, dass sich die Markierungen jeweils auf der Seite der Generatorhalterung befinden. Ziehen Sie ihre Befestigungsschrauben fest.

Reis. 2-15. Markierungen auf den Hauptlagerdeckeln.

Überprüfen Sie das axiale Spiel der Kurbelwelle. Drehen Sie dazu den Zylinderblock mit der Rückseite nach oben und montieren Sie einen Ständer mit einer Anzeige darauf, sodass das Anzeigebein am Kurbelwellenflansch anliegt. Bewegen Sie die Welle nach oben und unten (z. B. mit Schraubendrehern), messen Sie die axiale freie Bewegung der Welle mit einer Anzeige, die innerhalb von 0,06-0,26 mm liegen sollte. Wenn der Hub größer ist, bringen Sie ihn wieder auf den Normalwert, indem Sie die alten Halbringe durch neue ersetzen oder Halbringe mit erhöhter Dicke einbauen.

Montieren Sie die Zahnräder auf den Ausgleichswellen so, dass die Zeitmarkierungen auf den Zahnrädern gegenüber den Markierungen auf dem Kurbelwellenantriebszahnrad liegen (Abbildung 2-16). Legen Sie Unterlegscheiben ein und schrauben Sie die Zahnräder fest.

Reis. 2-16.Markierungen für den Einbau von Ausgleichswellenrädern: 1 - Ausgleichswellenräder; 2 - Kurbelwellenzahnrad; A - OT-Markierung am hinteren Kurbelwellen-Öldichtringhalter

Hinteren Kurbelwellendichtring in Halter 3 (Abb. 2-17) einbauen, vorher mit Motoröl geschmiert haben. Die Einwärtsverschiebung der Stopfbuchse gegenüber der Außenfläche „E“ des Halters sollte nicht mehr als 0,25 mm betragen. Der Überstand der Stopfbuchse gegenüber der Fläche „E“ ist nicht zulässig.

Reis. 2-17. Halter für Kurbelwellen-Öldichtring: 1 - Öldichtung; 2 - Getriebe-Zentrierbuchsen; 3 - hinterer Öldichtungshalter; A - Hohlraum der Kurbelgehäusegase; B - Ölhohlraum; C - Hohlraum des Kühlsystems; D - Halterflächen neben dem Zylinderblock; E - Außenfläche des Halters

Zwei Passhülsen 2 in den hinteren Wellendichtringhalter eindrücken, dabei darauf achten, dass die Hülsen 6,5 + 0,2 mm von der dem Zylinderblock gegenüberliegenden Seite überstehen.

Die Passflächen des Halters und des Zylinderblocks von Resten der alten Dichtung, Schmutz, Öl und Entfettung reinigen. Auf die Fläche „D“ des Halters, die mit dem Zylinderblock zusammenpasst, KLT-75TM-Dichtmittel oder ein analoges Dichtmittel, Typ TV-1215, hergestellt von „Three Bond“, auftragen.

Halter mit Wellendichtring auf den Dorn 41.7853.4011 aufsetzen und vom Dorn auf den Kurbelwellenflansch schieben. Befestigen Sie den Halter mit Schrauben und Muttern am Zylinderblock.

Das Schwungrad so an der Kurbelwelle anbringen, dass die Markierung (kegeliges Loch) in der Nähe der Felge an den Achsen der Kurbelwellen-Pleuelzapfen anliegt. Die Schwungradscheibe und die Schrauben einbauen, mit dem Schloss sichern (siehe Abbildung 2-13) und die Schrauben festziehen.

Ordnen Sie die Kolben der gleichen Gewichtsgruppe den Zylindern nach Klasse zu und montieren Sie die Kolben mit Pleuel wie unten beschrieben. Mit der Buchse aus dem Satz A. 60604 die Kolben mit Pleuel in die Zylinder einsetzen (Abb. 2-18).

Reis. 2-18. Einbau eines Kolbens mit Kolbenringen in einen Zylinder mit einer Montagehülse aus Bausatz A. 60604

Das Set beinhaltet Buchsen in Normal- und Reparaturgröße für Kolben. Einstellbare Buchse 67.7854.9517 kann auch verwendet werden.

Die Buchsen in die Pleuelstangen und die Pleuelstangenkappen einbauen. Die Pleuelstangen und Abdeckungen auf den Kurbelwellenzapfen montieren, die Pleuelstangenschrauben festziehen. Die Pleuelkappen müssen so montiert werden, dass die Zylindernummer am Deckel der Zylindernummer am unteren Pleuelkopf gegenüberliegt.

Mit einem Dorn 67.7853.9580 den vorderen Kurbelwellendichtring in den Ölpumpendeckel drücken. Gießen Sie etwas Motoröl in die Ölpumpe und drehen Sie das Ritzel mehrmals. Die Ölpumpe mit dem vorderen Kurbelwellendichtring auf den Dorn 67.7853.9580 montieren und das Antriebszahnrad so drehen, dass es auf das vordere Ende der Kurbelwelle aufgesetzt werden kann. Schieben Sie die Pumpe vom Dorn auf die Welle, legen Sie eine Dichtung unter die Pumpe und befestigen Sie sie am Zylinderblock.

Die Bohrung für den Bolzen am Kolben ist 1,2 mm von der Achse versetzt, daher muss beim Einbau der Kolben in die Zylinder der Pfeil am Kolbenboden zum Nockenwellenantrieb zeigen.

Zur korrekten Montage der Pumpe werden in ihr Gehäuse zwei Führungsstifte eingepresst (Abb. 2-19), die in die entsprechenden Bohrungen im Zylinderblock passen müssen.

Reis. 2-19. Führungsstifte der Ölpumpe

Einen Ölsammler mit O-Ring in die Bohrung der Ölpumpe einsetzen, an der Ölpumpe und am mittleren Hauptlagerdeckel der Kurbelwelle befestigen (siehe Abb. 2-12).

Ölwanne 5 mit Dichtung 4 einbauen und sichern.

Am Zylinderblock anbauen und den Ölfilterflansch mit Dichtung verschrauben. Den Öldruckwarnlampensensor in den Flansch einschrauben. Ölfilter-O-Ring mit Motoröl schmieren und Ölfilter von Hand auf die Flanscharmatur schrauben.

Setzen Sie zwei Zentrierhülsen in den Zylinderblock ein (Abb.2-20) und die Zylinderkopfdichtung darüber montieren.

Reis. 2-20. Buchsen zum Zentrieren des Kopfes am Zylinderblock

Beim Zusammenbau des Motors immer eine neue Dichtung unter dem Zylinderkopf einbauen. Die Verwendung einer gebrauchten Dichtung ist nicht zulässig. Vor dem Einbau der Dichtung muss das Öl von den Passflächen des Blocks und des Zylinderkopfs entfernt werden. Die Dichtung muss sauber und trocken sein. Öl sollte nicht mit der Oberfläche der Dichtung in Kontakt kommen. Bei Öleintritt die Dichtung entfetten.

Drehen Sie die Kurbelwelle so, dass sich die Kolben in der Mitte der Zylinder befinden.

Setzen Sie den Zylinderkopf auf die nach den Anweisungen im Kapitel „Besonderheiten der Motorinstandsetzung“ montierten Zentrierhülsen. Ziehen Sie die Zylinderkopfschrauben in einer bestimmten Reihenfolge an (Abb. 2-21). Ziehen Sie die Zylinderkopfschrauben in vier Schritten an, um eine zuverlässige Abdichtung zu gewährleisten und ein Festziehen der Schrauben während der Fahrzeugwartung zu verhindern:

1 Aufnahme - Ziehen Sie die Schrauben mit einem Drehmoment von 20 N·m (2 kgf·m) an;

2. Aufnahme - Ziehen Sie die Schrauben mit einem Drehmoment von 70,0-85,0 Nm (7,1-8,7 kgfm) an;

3. Aufnahme - ziehen Sie die Schrauben um 90 ° fest;

Schritt 4 - Ziehen Sie alle Schrauben wieder um 90° fest.

Reis. 2-21. Die Reihenfolge beim Anziehen der Zylinderkopfschrauben

Die Zylinderkopfschrauben dürfen nur wiederverwendet werden, wenn sie auf eine maximale Länge von 135,5 mm verlängert sind (siehe Abb. 2-57). Wenn die Schrauben größer sind, ersetzen Sie sie durch neue. Vor dem Zusammenbau des Motors Gewinde und Schraubenköpfe durch Eintauchen in Motoröl schmieren. Lassen Sie dann das überschüssige Öl ablaufen. Öl aus den Schraubenlöchern im Zylinderblock entfernen.

Eine Kühlmittelpumpe mit Dichtung in den Zylinderblockstutzen einsetzen. Die hintere Zahnriemenabdeckung montieren und zusammen mit der Pumpenabdeckung am Zylinderblock befestigen. Befestigen Sie zusätzlich die hintere Zahnriemenabdeckung mit einer Schraube am Block und einer Mutter am Stehbolzen am Zylinderkopf.

Stellen Sie vor dem Einbau der Kühlmittelpumpe sicher, dass die Pumpenriemenscheibe fest mit der Rolle verbunden ist, indem Sie ein Drehmoment von 24,5 N · m (2,5 kgf · m) auf die Riemenscheibe ausüben. Die Riemenscheibe darf sich nicht drehen.

Setzen Sie die segmentierten Passfedern in die Schlitze an den vorderen Enden der Kurbelwelle und Nockenwelle ein und montieren Sie die Zahnscheiben. Nockenwellenrad mit Spezialwerkzeug 67.7811.9509 gegen Verdrehen festhalten und mit Schraube und Unterlegscheibe sichern. Tragen Sie vor der Installation UT-6-Dichtmittel auf das Schraubengewinde auf.

Es ist verboten, die Befestigungsschrauben des Schwungrads durch die Befestigungsschrauben der Nockenwellenscheibe und umgekehrt zu ersetzen, da sie unterschiedlich beschichtet sind. Die Schwungradschrauben sind phosphatiert und die Nockenwellenscheibenschraube ist oxidiert.

Mit dem Werkzeug 67.7811.9509 die Nockenwelle drehen, bis die Markierung auf der Riemenscheibe mit der Fixiernase am hinteren Zahnriemenschutz fluchtet (Abb. 2-22).

Reis. 2-22. Übereinstimmung der Steuermarken von Nockenwellenrad und Zahnriemenschutz hinten prüfen

Drehen Sie die Kurbelwelle in einen kleineren Drehwinkel, bis die Ausrichtungsmarkierung an der Riemenscheibe mit der Markierung am Ölpumpendeckel fluchtet (Abb. 2-23). Sie können die Kurbelwelle mit einem Schraubenschlüssel drehen, indem Sie eine Schraube verwenden, die vorübergehend in das vordere Ende der Kurbelwelle gewickelt wird.

Reis. 2-23. Kontrollieren der Übereinstimmung der Steuermarkierungen an der Kurbelwellenriemenscheibe und dem Ölpumpendeckel

Kurbelwelle und Nockenwellen nicht drehen, bis der Zahnriemen montiert ist. Dies führt dazu, dass Kolben auf die Ventile schlagen und Ventile und Kolben beschädigen.

Montieren Sie die Umlenkrolle mit Achse (oder ohne Achse bei Rolle mit Kunststoffrand) und Distanzring. Sichern Sie es in der Position minimaler Riemenspannung.

Den Zahnriemen auf die Kurbelwellenriemenscheibe legen und an beiden Schenkeln ziehend den linken Schenkel hinter die Spannrolle wickeln und um die Riemenscheibe der Kühlmittelpumpe wickeln. Den unteren Teil des Riemens auf die Kurbelwellenriemenscheibe schieben.Vermeiden Sie bei der Montage des Riemens scharfe Biegungen (mit Radien kleiner 20 mm), um die Glasschnur des Riemens nicht zu beschädigen.

Den Riemen mit der Umlenkrolle leicht spannen, die Kurbelwelle zwei Umdrehungen in Drehrichtung drehen und die Ausrichtung der Steuermarken kontrollieren (siehe Bilder 2-22 und 2-23).

Wenn die Markierungen nicht übereinstimmen, wiederholen Sie den Vorgang zum Einlegen des Riemens und korrigieren Sie die Position der Nockenwellenriemenscheibe. Wenn die Markierungen übereinstimmen, stellen Sie die Riemenspannung und das Spiel im Ventilmechanismus ein, wie im Kapitel „Merkmale der Motorreparatur“ angegeben. Vordere Zahnriemenabdeckung einbauen und verschrauben.

Die Dichtung über den gesamten Umfang vorsichtig in die Nut der Zylinderkopfhaube einlegen. Die Abdeckung am Zylinderkopf anbringen, die Gummitüllen auf die Stehbolzen und Muttern mit Unterlegscheiben legen. Wenn die Buchsen Anzeichen von Zerstörung aufweisen, ersetzen Sie sie durch neue. Ziehen Sie die Muttern in mehreren Schritten gleichmäßig an, bis die Unterlegscheibe im Bolzen stoppt. Denken Sie daran, dass die Dichtheit der Abdeckung von der Sorgfalt aller Arbeiten bei der Installation abhängt.

Die Zündkerzen und die Kühlmitteltemperaturanzeige in den Zylinderkopf einbauen.

Auslassrohr 2 (Abb. 2-10) des Kühlmantels mit Dichtung am Zylinderkopf montieren und mit zwei Muttern befestigen. Die Dichtung einbauen und den Einlassrohrflansch 3 der Kühlmittelpumpe am Zylinderblock befestigen. Die Schläuche zum Thermostat auf das Abzweigrohr und das Einlassrohr stecken, den Thermostat 4 einbauen und die Schläuche mit Schellen festziehen.

Das Zubehörgehäuse mit O-Ring am Zylinderkopf montieren und mit einer Schraube befestigen. Achten Sie beim Einbau des Gehäuses besonders auf die Position des O-Rings in der Nut, da beim Anziehen der Schraube der Ring aus der Nut springen und zwischen Nutkanten und Zylinderkopfoberfläche beißen kann. Weist der O-Ring Bissspuren auf, muss er durch einen neuen ersetzt werden.

Bauen Sie das wärmeisolierende Distanzstück mit Dichtungen, den Drücker und die Kraftstoffpumpe ein (siehe Unterabschnitt „Montage der Pumpe am Motor“).

Mit Motoröl schmieren und den O-Ring auf den Flansch des Funkendrehmomentsensors schieben. Bringen Sie den Sensor so am Zubehörgehäuse an, dass die mittlere Markierung am Sensorflansch an der Positionierungsnase am Zubehörgehäuse anliegt (Abbildung 2-24). Die Sensorwelle ist nur in einer Stellung mit dem Nockenwellenschaft verbunden, wenn die Nockenwellen-Kupplungsnocken in die Nuten des Nockenwellenschafts eintauchen.

Reis. 2-24. Einbau des Funkenmomentsensors. Der Pfeil zeigt den Fixiervorsprung am Gehäuse der Nebenaggregate

Befestigen Sie die vordere Aufhängung des Aggregats am Zylinderblock. Spannstange 2 (Abb. 2-25) des Generators mit der Öse am Zylinderkopf befestigen und Generator durch Anbringen an der Spannstange und an der Halterung 4 des vorderen Aufhängungsträgers des Aggregats montieren.

Reis. 2-25. Generatorinstallation: 1 - Generatorantriebsriemenscheibe; 2 - Spannkappe; 3 - Generator; 4 - Stützhalterung für die Vorderradaufhängung des Aggregats; 5 - Antriebsriemen der Lichtmaschine

Schieben Sie die Antriebsriemenscheibe des Generators auf die Kurbelwelle und sichern Sie sie mit einer Schraube und einer Unterlegscheibe. Legen Sie den Riemen auf die Riemenscheiben von Kurbelwelle und Lichtmaschine und stellen Sie die Spannung ein.

Eine Dichtung auf die Zylinderkopfschrauben auflegen, das Ansaugrohr einbauen und mit dem Vergaser-Zwischenhebelhalter befestigen. Vergaser mit Dichtung einbauen, mit Muttern sichern und Prozessstopfen oben verschließen. Denken Sie daran, dass das Anziehen der Muttern mit dem erforderlichen Drehmoment nur an einem kalten Vergaser (Motor) vorgenommen werden sollte. Die Anzugsdrehmomente der Vergaser-Befestigungsmuttern sind im Anhang 1 angegeben.

Montieren Sie die Drosselstange, indem Sie sie am Vergaser und am Zwischenarm des Ansaugkrümmers anschließen.

Den Schlauch der Kurbelgehäuseentlüftung auf die Anschlüsse an der Zylinderkopfhaube und dem hinteren Simmerringhalter schieben. Sichern Sie den Schlauch mit Schlauchschellen. Installieren Sie die Ölstandsanzeige.

Der obere Teil des Ölstandsanzeigers muss senkrecht stehen, da der Anzeiger gewölbt ist und nicht an anderer Stelle in den Zylinderblock passt.

Den Benzinversorgungsschlauch von der Kraftstoffpumpe zum Vergaser montieren und mit Schellen sichern. Den Unterdruckreglerschlauch des Funkenmomentsensors und den Kurbelgehäuseentlüftungsschlauch vom Zylinderkopf zum Vergaser montieren.

Heizungsschläuche auflegen und mit Schellen am Auslassrohr des Zylinderkopfes und am Einlassrohr der Kühlmittelpumpe befestigen.

Füllen Sie den Motor durch den Einfüllstutzen an der Zylinderkopfhaube mit Öl.

Oka wurde als Volksauto entwickelt, um nicht nur die Nachfrage junger Menschen zu befriedigen, sondern auch die Nische von Fahrzeugen und mobilen Fahrzeugen für Menschen mit Behinderungen zu schließen.

Aufgrund der technischen Anforderungen und der Aufgabenstellung der Konstrukteure musste das gesamte Auto und insbesondere das Triebwerk aus weit verbreiteten Komponenten bestehen, um Wartungen und Reparaturen mit eigenen Händen ohne Einbeziehung der qualifizierten Dienste durchführen zu können einer zertifizierten Servicestation.

In der Entwicklungsgeschichte der Oka-Autofamilie wurden verschiedene Aggregate verwendet. Während des "Prototypings" wurde zunächst der Originalmotor der Daihatsu Cuore AB-Serie in das Auto eingebaut, der über 2 Zylinder verfügte und eine Leistung von 26-30 PS entwickelte. Die ersten Testfahrzeuge wurden gebaut.

Trotz der Tatsache, dass das Design des Motors vollständig von Toyota-Designern ausgearbeitet wurde, wurde dieser Motor von sowjetischen Designern nicht kopiert, da die Analyse des Designs erhöhte Anforderungen an die Qualität der Herstellung von Teilen und der Montage des Motors selbst ergab.

Darüber hinaus würde die Installation eines solchen Aggregats die vollständige Herstellung von Motoren von "0" erfordern, was sich auf die Endkosten des Autos und den Zeitpunkt der Serienfreigabe des Autos auswirken würde.

Als das Konzept eines "Jugend-" oder "Beliebten" -Autos genehmigt wurde, wurde ein VAZ 2108-Auto an das Förderband des Togliatti-Automobilwerks geliefert, das das Schicksal des Triebwerks für das Baby bestimmte.

Bis 1979 hatten die Konstrukteure der VAZ-Triebwerke den 2108-Motor vollständig ausgearbeitet und waren bereits bereit, die Linie der 1,1-Liter-Exportmotoren VAZ 2108-1 auf den 1300-cm³-Motor 2108 umzustellen, der in den Inland ging Markt. Daher wurde beschlossen, einen eigenen 2-Zylinder-Motor auf Basis eines neuen Aggregats zu entwickeln, der die Grundlage der VAZ-Produktionslinie bildete.

Oka-Motor mit einem Volumen von 650 ccm. stellte sich aus der Hälfte des Triebwerks 2108 heraus. Die Wahl von genau der Hälfte des bereits entwickelten Blocks und des Motors selbst wurde durch die Kosten für die Entwicklung von Geräten zur Herstellung eines 2-Zylinder-Motors bestimmt. Das Konstruktionsmerkmal dieses Reihen-Benzin-Twins ist eine obenliegende Nockenwelle, die die Betätigung von vier Ventilen steuert – 2 für jeden Zylinder.

Der Arbeitsprozess im Motor findet in zwei Umdrehungen der Kurbelwelle statt, was das Vorhandensein von Vibrationen während des Betriebs des Verbrennungsmotors verursacht. Um die Unwucht auszugleichen, sind zwei Ausgleichswellen zur Schwingungsdämpfung eingebaut. Die Motorleistung beträgt 29 PS. Das maximale Drehmoment beträgt 44,1 Nm und wird bei 3400 U/min erreicht.

Die Kraftstoffversorgung erfolgt nach Euro-0-Norm auf Basis eines Vergasers. Die Kraftstoffpumpe wird mechanisch von den Motoreinheiten angetrieben.

Das Ölsystem wird ähnlich wie beim Original 2108 mit einer Zahnradpumpe hergestellt.Das Öl wird aus dem Kurbelgehäuse entnommen und durch die internen Kanäle direkt zu den reibenden Paaren von Nockenwelle und Kurbelwelle geleitet.

Die Zylinderwände werden mit Ölnebel geschmiert, der durch die Drehung der Kurbelwelle erzeugt wird. Ventilschäfte und Teile des Gasverteilungsmechanismus, mit Ausnahme der Nockenwelle selbst, werden durch die Schwerkraft geschmiert.

Der Oka 11113-Motor (VAZ 11113) erschien im Zuge der Fertigstellung des VAZ 2108-Triebwerks und der Erhöhung seines Arbeitsvolumens auf 1500 PS. Wieder wurde eine halbherzige Lösung verwendet. Die Motorblöcke sowie 650 und 750 Kubikmeter waren äußerlich absolut identisch. Die Änderungen betrafen den Kolbendurchmesser, der von 76 auf 81 mm vergrößert wurde. Der Motorblock wurde intern neu gestaltet.

Die Leitbleche zwischen den Zylindern wurden ausgedünnt und der zusätzliche Kühlkreislauf des Brennraums entfällt. Das Aggregat ist im Temperaturteil höher belastet worden. Dieser Mangel im Anfangsstadium führte zu einem Verklemmen der Kolben, Riefenbildung an den Zylinderwänden und anderen Fehlfunktionen durch unzureichende Kühlung.

Durch die Implementierung von Verbesserungen wurde der 11113-Motor leistungsstärker und leistete bereits 35 PS. und 52 Nm Schub. Der Motor blieb mit Vergaser und erfüllte die Umweltauflagen von Euro-0.

Zu den Hauptfehlern der ersten 650-ccm-Motoren und des 11113-Motors gehören erhöhte Geräusche und Vibrationen. Beim Aufwärmen des Motors treten erhöhte Geräusche auf und werden durch das Vorhandensein von Ausgleichswellen verursacht. Lärm wird als normal angesehen, obwohl er für Autobesitzer ein Problem darstellt.

Erhöhte Ventilspiele können zusätzliche Geräusche verursachen. Durch Verordnung beseitigt. Vibrationen hingegen haben einen konstruktiven Grund und sind auf den Betrieb von nur 2 Kolben zurückzuführen, die einen Arbeitshub für nur 2 Umdrehungen des KV haben, d.h. im Betrieb dreht 1 Kolben den KV um 360°.

Durchbrennen der Zylinderkopfdichtung. Dies wird durch Ungenauigkeiten bei der Herstellung von Dichtungen in den Fabriken und durch unsachgemäßes Anziehen des Blockkopfes verursacht, was eine unvollständige Kompression der Dichtung ermöglicht. Dieses Dichtelement darf bei Reparaturen nicht wiederverwendet werden. Es ist ein obligatorischer Austausch erforderlich, während es sich lohnt, auf die Oberfläche der Dichtung zu achten und im Falle von Riefen diese nicht zu verwenden.

Schwierigkeiten beim Starten eines heißen 750-ccm-Motors sind auf die Membran der Kraftstoffpumpe und die Anordnung des Motorraums zurückzuführen. Erhöhte Betriebstemperaturen des Motorblocks führen zur Bildung von Kraftstoffdämpfen in den Pumpenräumen, das Aggregat ist nicht zum Fördern gasförmiger Medien ausgelegt.

Bei einer Störung am Gleis genügt es, einen angefeuchteten Lappen auf das Pumpengehäuse zu legen. Dies reicht aus, um zur Basis zu gelangen und die Membran zu ersetzen.

Funkenverlust. Das Funkensystem in den Zylindern erfolgt berührungslos mit einer Zündspule. Die Position der Spule ermöglicht das Eindringen von Wasser beim Durchlaufen von Pfützen. Dies führt dazu, dass das Spannungserhöhungselement ausfällt und der Motor nicht gestartet werden kann.

Kühlsystem. Hat die gleichen Probleme wie alle VAZ-Motoren. Die geringe Qualität der Pumpe führt zu ihrem Ausfall, der mit der Zeit zu einer Überhitzung des Motors führt. Gleiches gilt für die Zuverlässigkeit des Thermostats. Bei Problemen ist ein Austausch der Elemente erforderlich.

Ausfälle elektronischer Sensoren. Sie werden durch die mangelhafte Leistung der Elektronik russischer Hersteller sowie durch die geringe Montagekultur der Leistungsteile verursacht, die eine unvollständige Befestigung der Sensoren am Motorgehäuse ermöglichen.

Der OKA-Motor kann in einer Werkstatt repariert werden, wenn Sie Erfahrung in der Wartung und Reparatur von in Russland hergestellten ICEs haben. Mit Ausnahme bestimmter Elemente wird die Motorreparatur mit Komponenten durchgeführt, die zur Reparatur von VAZ 21083- und VAZ 21093-Motoren verwendet werden.

Der Oka-Motor sowohl der ersten als auch der zweiten Generation ist recht zuverlässig.Und vorbehaltlich der Werksvorgaben für die Wartung hat es eine Ressource von 120.000 km.

Sowohl der Motor 11113 als auch der Motor 1111 haben laut Fahrzeugpass alle 15.000 km ein Wartungsprogramm. Für dieses Wartungsintervall wird die Verwendung eines vollsynthetischen Motoröls empfohlen. Bei der Verwendung von teilsynthetischen und vor allem mineralischen Motorenölen erfordert der Oka-Motor einen Schmierstoffwechsel entsprechend der Öllebensdauer, also mindestens 10.000 km Laufleistung.

In diesem Fall wird das Ölsystem gespült und das Filterelement ausgetauscht. Das Ölvolumen des Oka-Motors beträgt 2,5 Liter, beim Austausch bleiben jedoch 150-300 ml Fett an den Wänden des Motors zurück, sodass die Füllmenge über den Ölmessstab kontrolliert wird. Ölüberlauf ist nicht erlaubt.

Das Kühlsystem des OKA 11113-Motors erfordert einen Flüssigkeitswechsel bei einer Betriebszeit von 60.000 km. Gleichzeitig behält das Kühlmittel seine schmierenden und korrosionshemmenden Eigenschaften und verlängert den Betrieb des Kühlsystems.

Alle 30.000 km ist eine obligatorische Ventileinstellung erforderlich. Tatsächlich werden die Abstände jedoch je nach technischem Zustand kontrolliert auf einer bestimmten Fahrt eingestellt.

Zusätzliche Arbeiten, die bei modernen Autos nicht relevant sind, sind die obligatorische Reinigung des Vergasers alle 30.000 km mit Leerlaufanpassung bei jeder nächsten Wartung.

Bei 60.000 km wird unabhängig vom technischen Zustand der Zahnriemen gewechselt. Die Konstruktion der Zylinder-Kolben-Gruppe lässt ein Verbiegen der Ventile bei Riemenriss zu, daher sollte dieser Vorgang nicht vernachlässigt werden.

Das Tunen des Oka-Motors macht unter normalen Betriebsbedingungen keinen praktischen Sinn. Eine Erhöhung der Leistung und des Drehmoments beim Flashen von ECM-Einheiten kann eine Steigerung von bis zu 10 % PS ergeben, was bei einer Leistung von etwa 30 PS liegt. wäre nicht besonders angebracht.

Als Werkstattrevision wird der Oka-Motor durch den Einbau eines Injektors aus einem VAZ 21083i abgestimmt, aber die Kosten für die Revision können mit der Installation eines chinesischen Liters TJ376QE FAW (Daihatsu) -Motors vergleichbar sein, der auf einem von Serpukhov hergestellten SeAZ . montiert wurde Oka 11116-02 Auto 2007-08.

Serienmäßig waren im Auto nur die Motoren VAZ 1111 und VAZ 11113 verbaut, mit denen das Auto an Handelsketten geliefert wurde.

Als Optionen zur Produktionseinsparung und Sicherstellung der Umweltauflagen versuchten sowohl SeAZ als auch KAMAZ, Aggregate anderer Hersteller einzusetzen. Dies lag an der Tatsache, dass AvtoVAZ sich weigerte, die Produktion von Kleinstwagen fortzusetzen, und tatsächlich die Lieferung von Aggregaten zur Vervollständigung des Autos einstellte.

So wurde 2004 eine Versuchsserie von Autos mit dem koreanischen Hyundai Atos-Motor durchgeführt. 15 Autos wurden für Probetests produziert, aber das Programm ging nicht in Serie.

Auch in diesem Jahr wurden bei SeAZ Kleinversuche von Autos mit Motoren des Melitopol-Werks MeMZ 245 durchgeführt. Das Auto trug den Namen OKA-Astro und wurde anschließend in Kleinserie auf Basis des Automontagewerks Kamov produziert. Eine weitere Version des ukrainischen Triebwerks war der MeMZ 247.1. Dieser Motor, der die Euro-2-Anforderungen erfüllte, wurde nicht für die Massenproduktion geliefert, obwohl eine solche Konfiguration auf dem Sekundärmarkt selten zu finden ist.

In den Jahren 2007-2008 wurde im Werk Serpukhov ein chinesischer Dreizylinder-Einspritzmotor installiert, der 53 PS leistete.

Die Sportversion des Oka verwendet einen Priora-Motor.

Das auf dem Oka basierende Ketten-Geländefahrzeug verwendet einen VAZ 2131-Motor.

Als Option für das Werkstatt-Tuning gibt es mehrere Beispiele für Autos, die Dreizylinder-Volkswagen-Diesel verwenden.

Video (zum Abspielen anklicken).

VIDEO

Bewerten Sie den Artikel:

Klasse

3.2 wer hat gestimmt:

85