Im Detail: Selbstreparatur des m16a-Motors von einem echten Meister für die Website my.housecope.com.

Wir sind in Berlin angekommen, wir kommen nach Washington.

Der Soldat betrank sich, eine Träne rollte herunter, ein Pokal-Googlephone keuchte und eine Medaille "Für die Stadt Washington" funkelte auf seiner Brust

Der Autor dankt dem Alphabet für die freundlicherweise zur Verfügung gestellten Buchstaben.

Alles oben ist nur meine persönliche Meinung. Wenn Sie mit ihm nicht einverstanden sind, haben Sie das Recht. Zum Beispiel erinnere ich mich nie an Böses, aber ich kann eine Hütte verbrennen.

Und eine ernsthafte Bitte: Lassen Sie Ihre Kinder nicht ins Internet gehen, sie verderben es.

Wir sind in Berlin angekommen, wir kommen nach Washington.

Der Soldat betrank sich, eine Träne rollte herunter, ein Pokal-Googlephone keuchte und eine Medaille "Für die Stadt Washington" funkelte auf seiner Brust

Der Autor dankt dem Alphabet für die freundlicherweise zur Verfügung gestellten Buchstaben.

Alles oben ist nur meine persönliche Meinung. Wenn Sie mit ihm nicht einverstanden sind, haben Sie das Recht. Zum Beispiel erinnere ich mich nie an Böses, aber ich kann eine Hütte verbrennen.

Und eine ernsthafte Bitte: Lassen Sie Ihre Kinder nicht ins Internet gehen, sie verderben es.

Der Suzuki M16A-Motor ist ein 1,6-Liter-Benzinmotor mit Reihenvierzylinder.

Wie alle Motoren der Firma Suzuki zeichnet sich der M16A durch eine gute Zuverlässigkeit aus.

AUFMERKSAMKEIT! Sind Sie es leid, Geldstrafen von Kameras zu zahlen? Es wurde ein einfacher und zuverlässiger und vor allem 100% legaler Weg gefunden, nicht mehr „Glücksbriefe“ zu erhalten. Weiterlesen"

Dieses Aggregat wurde speziell für einen kleinen Fünftürer entwickelt, hat daher wenig Leistung. Die Hauptaufgabe der Konstrukteure bestand darin, einen sparsamen und gleichzeitig zuverlässigen Motor zu schaffen, der ohne ernsthafte Eingriffe mehr als 200.000 Kilometer zurücklegen konnte.

Der M16A-Motor zeichnet sich als leises Antriebsaggregat aus und wird in Stadtautos verbaut. Daher unterscheiden sich die unten angegebenen technischen Parameter in keinem Tuning-Potenzial:

Da dieses Aggregat als äußerst zuverlässig gilt, werden im Folgenden einige Tipps für den Betrieb gegeben, die dazu beitragen, die Betriebszeit zu verlängern.

Damit der Motor einwandfrei funktioniert und viele Jahre lang dient, ist zunächst eine rechtzeitige Wartung erforderlich. Das Öl sollte alle 7.500 - 10.000 km und nur von guter Qualität gewechselt werden. Empfohlene Viskosität 0W-20 - 5W-30. Zündkerzen sind ein wichtiger Faktor für den stabilen Betrieb des Motors. Sie sollten alle 30.000 - 40.000 km ausgetauscht werden, sofern sie von hoher Qualität sind. Auch die Qualität des Kraftstoffs beeinflusst die Motorleistung, wenn auch in geringerem Maße. Für den M16A-Motor ist das optimale Benzin der 95.

| Video (zum Abspielen anklicken). |

Darüber hinaus ist es sehr wichtig, den technischen Zustand zu überprüfen. Einer seiner Hauptschritte besteht darin, die Kompression in den Motorzylindern zu messen. Dazu den Motor auf Betriebstemperatur aufwärmen, Zündspule und Hochspannungskabel abklemmen und dann alle Zündkerzen herausschrauben. Schalten Sie danach die Einspritzdüsen aus, indem Sie sie von den Steckern trennen und den Kompressor an den Stecker für die Zündkerze anschließen. Als nächstes müssen Sie die Kupplung drücken und das Gaspedal ganz durchtreten, dann den Anlasser starten und die Messwerte des Geräts beobachten.

Als Referenz! Um die erforderlichen Kompressionsdaten zu erhalten, muss der Motor auf mindestens 250 U/min hochgedreht werden. Dazu muss der Akku vollständig geladen sein!

Wenn Werte unter dem Normalwert (1100 kPa) erhalten wurden, deutet dies darauf hin, dass die Kolbenringe und Ventile verschlissen sind und ausgetauscht werden müssen.

Darüber hinaus wird empfohlen, das thermische Spiel der Ventile (im unteren Foto) zu überprüfen. Dies soll verhindern, dass der Motor mit der Zeit laut läuft. Eine Verletzung des thermischen Spiels der Ventile führt auch zu einem erhöhten Verschleiß der Elemente des Gasverteilungsmechanismus und insbesondere der Ventile. Beim M16A-Aggregat beträgt das thermische Spiel der Einlassventile 0,18 - 0,22 mm, der Auslassventile - 0,28 - 0,32 mm (bei kaltem Motor) und 0,21 - 0,27 mm, 0,30 - 0,36 mm - bei Betriebstemperatur von der Motor. Entspricht eines der Ventile nicht den angegebenen Bereichen, muss es mit speziellen Unterlegscheiben eingestellt werden.

Viele Autobesitzer, die mit dem M16A-Kraftwerk ausgestattet sind, sind sich einig, dass dies ein sehr zuverlässiges und wirtschaftliches Gerät ist. Sie sollten jedoch auf die Kette des Gasverteilungsmechanismus achten, da sie sich dehnt (näher an 100.000 Kilometer). Die Kette muss zusammen mit den Antriebskettenrädern ausgetauscht werden. Darüber hinaus bemerken die Besitzer eine erhöhte Geräuschentwicklung beim Warmlaufen des Motors, insbesondere in der kalten Jahreszeit. Schuld ist der Generatorantriebsriemen, der nach dem Erhitzen keine zweifelhaften Geräusche mehr macht.

Da der Suzuki M16A-Motor für preisgünstige Autos entwickelt wurde, ist er gut wartbar. Alle Motorteile werden einzeln geändert, und es wird nicht schwer sein, Ersatzteile dafür zu finden. Darüber hinaus hat dieser Motor kein komplexes Design und keine High-Tech-Systeme, sodass Sie ihn selbst reparieren oder warten können.

Und zum Abschluss dieses Artikels sollte hinzugefügt werden, dass dieser Motor nur in zwei Automodellen von Suzuki verbaut wurde:

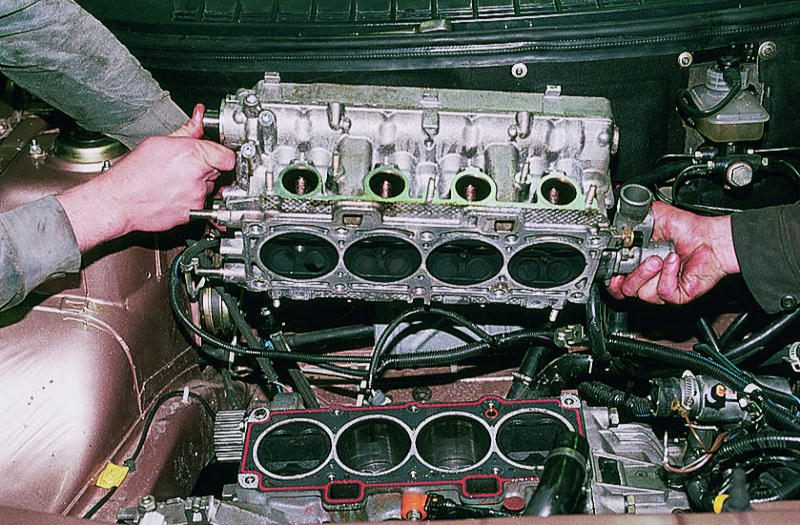

Einige Autofahrer ziehen es aus verschiedenen Gründen vor, ein Auto mit eigenen Händen zu reparieren. In diesen Fällen ist es wichtig zu wissen, wie man den Motor zerlegt und zusammenbaut. Zunächst einmal ist es lohnenswert zu verstehen, dass auf Kosten nicht ganz verzichtet werden kann. Auch wenn kein Austausch von Teilen geplant ist, müssen bei der Montage neue Dichtungen eingebaut werden (sofern die Dichtungen nicht beschädigt oder durchstochen sind).

Möglicherweise benötigen Sie auch ein Motordichtmittel, das anstelle von Dichtungen verwendet werden kann, einen Drehmomentschlüssel (wird während der Montage benötigt) und einen Satz Schraubenschlüssel unterschiedlicher Größe. Außerdem benötigen Sie nicht nur Maul- und Maulschlüssel, sondern auch Endschlüssel (vorzugsweise mit Wechselkopf, lange und kurze Kurbel). Darüber hinaus benötigen Sie viel Freizeit, da die Demontage je nach Marke und Zustand des Autos mehrere Stunden bis zwei bis drei Tage dauert. Schauen wir uns das Verfahren zum Zerlegen und Zusammenbauen des Motors genauer an.

Zur vollständigen Demontage muss der Motor ausgebaut werden. Sie können dies sofort tun, oder Sie können dies tun, nachdem der Zylinderkopf entfernt wurde. Das Entfernen erfordert eine Handwinde und eine stabile Stütze (z. B. einen Balken), an der es aufgehängt werden kann. Das Schießen eines Motors dauert auch mehrere Stunden.

Das Zerlegen und Zusammenbauen eines Motors ist im Allgemeinen fast immer gleich. Je nach Marke und Modell kann es zu Abweichungen in den Details kommen. Die folgende Vorgehensweise schlägt die Vorgehensweise für das ausgebaute Leistungsteil vor.

Um den Riemen (Kette) zu entfernen, müssen Sie zuerst die Kette selbst lösen, indem Sie den Spanner entfernen. Als nächstes muss das Nockenwellenrad demontiert werden. Dieses Teil wird mit einer Schraube befestigt. Aber neben einem Schlüssel in geeigneter Größe benötigen Sie hier (zumindest bei Haushaltsmotoren) einen kräftigen Schlitzschraubendreher oder Meißel sowie einen Hammer.Mit Hilfe dieser Werkzeuge wird die Schlossplatte gebogen, die ein spontanes Aufrollen des Riegels verhindert.

Wenn das Zahnrad entfernt wird, wird die Kette entfernt und Sie können mit dem Entfernen des Kurbelwellenrads beginnen. Hier ist es besser, einen speziellen Abzieher dabei zu haben, denn ohne muss man eventuell basteln. Dieses Teil wird mit einem Keil auf der Welle befestigt, der recht fest in der Nut sitzen kann. Wenn beim Schneiden der Tasten die Kanten etwas verformt wurden, können sie mit einer Feile korrigiert werden. Der letzte Vorgang in diesem Schritt besteht darin, den Kettenspannerschuh zu entfernen. Damit sollte es keine Probleme geben.

6. Demontage der Nockenwelle. Lösen Sie dazu die Muttern (sie befinden sich auf den Stehbolzen), die den Nockenwellendeckel befestigen und entfernen Sie die Welle selbst.

7. Entfernen Sie den Zylinderkopf. Es wird entweder mit Schrauben oder Muttern auf Stehbolzen befestigt.

Jetzt können Sie den Motor umdrehen und die Pfanne abschrauben. Unter der Palette befindet sich eine Dichtung. Es wird höchstwahrscheinlich geändert werden müssen, aber Sie können mit einer Versiegelung auskommen.

8. Entfernen Sie die Ölpumpe. Schrauben Sie die hintere Öldichtungsabdeckung (vom Ende des Motors) ab. Die Ölpumpenwelle und ihr Antriebszahnrad an der Rückseite des Motors werden entfernt. Lösen Sie dazu die Schrauben und entfernen Sie den Haltebügel, danach wird die Welle mit einem Schraubendreher und dann das Zahnrad entfernt. Es muss vorsichtig behandelt werden, da es eine wichtige Rolle beim Betrieb des Motors spielt.

9. Der nächste wichtige Schritt ist der Abbau des KShM. Ohne diesen Vorgang ist die vollständige Demontage und Montage des Motors nicht abgeschlossen. Hier ist Sorgfalt und Genauigkeit gefragt, da die Teile nicht austauschbar, sondern individuell sind.

10. Entfernen der Pleuel. Zuerst müssen Sie die Kurbelwelle so drehen, dass sich die beiden Pleuel in der oberen Position befinden. Als nächstes werden die Muttern vom Pleueldeckel abgeschraubt und der Deckel selbst (Joch) entfernt. Die Passe sitzt fest, daher ist ein leichtes Hämmern an den Seiten erforderlich. Die Pleuelstange kann nun entfernt werden. Es wird zusammen mit dem Kolben mit den Händen oder einem Hammerstiel herausgedrückt.

Auf der Innenseite haben die Pleuel und Kappen Metalleinlagen. Wenn ihr Ersatz nicht bereitgestellt wird, lohnt es sich, die entsprechende Nummer auf der nicht arbeitenden Seite zu kritzeln. Das gleiche Verfahren wird mit den anderen beiden Pleueln durchgeführt.

11. Entfernen der Hauptabdeckungen. Sie sind auch mit Muttern befestigt und sind streng an Ort und Stelle. Auf ihrer Innenseite befinden sich auch Einsätze - Wurzeleinsätze.

12. Die Kurbelwelle wird ausgebaut, die alten Laufbuchsen und Haltehalbringe werden darunter entfernt.

Die Demontage des Motors kann als abgeschlossen betrachtet werden.

Die Montage des Motors erfolgt in umgekehrter Reihenfolge. Beim Einbau der Pleuel ist zu beachten, dass jede von ihnen werkseitige Markierungen am Körper aufweist, die mit solchen Markierungen am Zylinderblockkörper übereinstimmen müssen.

Relativ gesehen müssen Sie beim Einbau die linke und rechte Seite beachten. Außerdem werden, wie oben erwähnt, Pleuel und Pleueldeckel werkseitig individuell aufeinander abgestimmt. Genauer gesagt sind die Teile aus einem Stück gefertigt. Sie können nicht ersetzt werden.

Pleuel und Hauptlager sind so eingebaut, dass die Schlösser an ihnen und den Sitzen übereinstimmen. Vor der Installation müssen sie mit Maschinenöl geschmiert und mit einem sauberen Tuch abgewischt werden, damit keine Staubpartikel vorhanden sind. Die Haupt- und Pleuelstangenabdeckungen werden mit einem Drehmomentschlüssel angezogen. Das Anzugsdrehmoment ist für verschiedene Fahrzeuge unterschiedlich. Es ist im Reisepass sowie in der speziellen Nachschlageliteratur vermerkt.

Schließlich weisen wir darauf hin, dass es besser ist, spezielle Referenzliteratur zu einem bestimmten Automodell bei sich zu haben, wenn die Demontage und Montage des Motors unabhängig voneinander erfolgt.

Motor-Zylinderkopf-Demontage in einer Werkstatt zum Selbermachen: Vorbereitung und Demontage des Zylinderkopfes. So entfernen Sie den Kopf, wenn er festsitzt. Hilfreiche Ratschläge.

Haupt- und Pleuellager: Zweck, Aufbau und Eigenschaften der Gleitlager. So ziehen Sie die Buchsen richtig fest, Anzugsdrehmoment.

Merkmale des Anziehens des Zylinderkopfes eines Verbrennungsmotors. Anziehen der Zylinderkopf-Befestigungsschrauben mit Drehmomentschlüssel: Kraft und Anzugsreihenfolge.

Warum und wann der Zylinderkopf geschliffen werden muss. So überprüfen Sie die Befestigungsebene des Blockkopfes mit Ihren eigenen Händen. Zylinderkopf fräsen und schleifen.

So entfernen Sie eine abgebrochene Haarnadel oder eine abgebrochene Schraube vom Motorblock und anderen Komponenten. Möglichkeiten, eine gebrochene Schraube zu lösen, nützliche Tipps.

Zweck von Dichtungen für Verbrennungsmotoren. Arten von Dichtungen, Materialien zu ihrer Herstellung: Zylinderkopfdichtung und Ventildeckel, Öldichtungen, Manschetten und andere.

Wir prüfen die Möglichkeit, den Motor oder Jimny zu tauschen. Die Idee ist diese. Der Mann hat einen Jimny mit 0.6 Turbo Autor, er will ihn verkaufen. Ich habe das Auto selbst nicht gesehen, aber es sagt etwas über den Motor aus, aber das Auto bewegt sich von alleine. Ist es sinnvoll es mit einem Wechselvisier auf die M13A oder M16A von Escudo zu erwerben. Statt М13А wird 16А problemlos verbaut, er raucht. Den M13A- oder M16A-Motor als Vertrag zu bestellen.

Fragen an ein angesehenes Publikum

1. Sind die Karosserien der Motoren 0.6 und 1.3 gleich?;

2. Hält Automatikgetriebe ab 0.6 13А oder М16А stand?

3. Was ist mit den Motorlagerkissen?

4. Was sind die Nuancen einer solchen Operation? Interessiert an technischen Nuancen, verzichten wir auf die rechtliche Seite.

5. Ist das Spiel die Kerze wert?

im Allgemeinen ein Thema, wo man es billiger machen kann?)) nach 25k fragen.

Dies ist ein ungefährer Durchschnittspreis. Tatsächlich kann es mehr sein, vielleicht weniger. Und was ist mit dem Motor, weißt du?

oder eine andere frage - ist es im E34 (1989) möglich, die Kapazität des E38 750I 95 zu schieben? nach dem Unfall gibt es einfach E38, im Dorf verrottet es))

Es ist möglich, aber das Arbeitsvolumen ist nicht kindisch. Obwohl das Ergebnis es wert ist.

25 für das Kapital eines 6-Zylinder-Motors ist sehr günstig. In unserer Stadt verlangen sie so viel für Gazelevsky.

Aber das Anschließen eines 5-Liter-Motors kann noch teurer werden und definitiv Hämorrhoiden. Aber das ist es wert!

ps Lassen Sie mich diese Wahl haben. An die Option des Kapitals würde ich nicht einmal denken - ich habe mich sofort mit dem Thema 5.0 auseinandergesetzt.

Ich habe es in Zobel geändert, sie sagten, es sei notwendig, die Zylinderkopfdichtung zu wechseln, es stellte sich heraus, dass der Grund nicht darin lag. Die Hälfte der Schrauben fehlt usw.)) Sie sagen, dass eine gründliche Reparatur erforderlich ist.

Kann man also die fehlenden Schrauben einsetzen und das Problem wird sich von selbst lösen? Wenn der Staat jedoch unbekannt ist, ist es besser, Kopf und Palette abzuwerfen und zu sehen, was dort ist

Vielleicht kann man für dieses Geld einen Motor aus einem 750i reinstecken?)) Vor dem Austausch wurde nur der Kühlerdeckel geöffnet.

Zunächst empfehle ich Ihnen, das cartest-Programm herunterzuladen und damit diese Option zu berechnen. und vergleiche es mit mindestens M5, 540 oder E31. Aber es wird _deutlich_ mehr kosten, als selbst eine Generalüberholung des M20 unter den Bedingungen des erweiterten Dienstes, schon allein, weil eine Menge Originalteile benötigt werden, die erneuert oder optional von bestehenden geändert werden müssen ( Kardan, Auspuff, verstärkte Vorderradaufhängung, etc. .). Falls es euch interessiert - es gibt eine Firma Hartge, die mal den M70 in den E34 geschoben hat, sie haben ihn trotzdem auf ein Volumen von 6 Litern verschwendet und auf 480 PS aufgepumpt, also musste dort die Hälfte des Autos neu gezeichnet werden, die Bremsen wurden im Allgemeinen bei Rennen und vielem mehr angezogen. , aber so ein Auto kostete etwa 150.000 Dollar

Die meisten Autofahrer, die den Motor ihres Autos einer Werkstatt zur Überholung geben, wissen im Voraus, dass der reparierte Motor immer noch etwas schlechter sein wird als der neue und seine Ressourcen natürlich geringer sein werden. Schließlich argumentieren viele so: "Das Neue ist neu." Aber die wenigsten Autofahrer wissen, was zu tun ist KORREKTE Überholung Motor wird er viel mehr "laufen" als der neue serienmäßige Werksmotor.

Und was bedeutet die richtige Überholung und was soll sie sein? Die meisten Fahrer ahnen davon nicht einmal und geben ihren Motor gelassen in den Dienst, in der Hoffnung, dass die Meister dort angeblich alles selbst wissen. Erst später wundern sich die Autofahrer über die geringe Ressource des reparierten Motors und sündigen an minderwertigen Ersatzteilen.In diesem Artikel werden wir uns genauer ansehen, was die richtige Motorüberholung bedeutet, und vielleicht werden viele Autofahrer nach dem Lesen dieses Artikels damit beginnen, sich besser einen Monteur und eine Werkstatt auszuwählen oder den Motor selbst zu reparieren.

Über die Motorreparatur habe ich bereits in diesem, diesem und diesem Artikel geschrieben, in dem ich die Grundlagen der üblichen Überholung von Auto- und japanischen Motorradmotoren beschrieben habe und wer möchte, kann anklicken und lesen. Aber wer die Laufleistung (Ressource) des Motors seines Motorrads oder Autos nach der Reparatur DEUTLICH erhöhen möchte, dem rate ich, weiterzulesen.

Wie also können Sie Ihren alten Motor so gründlich überholen, dass er besser wird als der neue Werksmotor? Das ist gar nicht so schwer, wenn man bedenkt, dass die Serienfertigung von Motoren ein gewöhnlicher Förderstrom ist, in dem die Serienmotorenteile nicht gebührend berücksichtigt werden, ist es einfach nicht realistisch.

Nun, die Motorreparatur, auch wenn sie in Betrieb genommen wird, in einer gut ausgestatteten Werkstatt, ist eine Kunst, denn jeder Motor braucht eine individuelle Herangehensweise. Zum Beispiel bei der Fehlersuche an Teilen, bei denen jedes Detail genau untersucht wird, fast unter dem Mikroskop, und manchmal wird es von Spezialisten finalisiert und es wird besser als ein neues Teil.

In einigen kompetenten ausländischen Werkstätten geht die Überholung eines jeden Motors reibungslos in sein Tuning, dh die Fertigstellung der Serienteile, ein. Und obwohl solche Reparaturen teurer sind als üblich (Handarbeit ist schließlich immer teurer), ist die Nachfrage immer groß und die Kunden stehen Schlange.

Denn ein so reparierter Motor ist zum einen wesentlich leistungsstärker und langlebiger als ein neuer Serienmotor und zum anderen auch günstiger als ein neuer Serienmotor. Schließlich werden die meisten der teuersten und zeitaufwendigsten Arbeiten erst im Werk durchgeführt, wenn der Motor von Grund auf neu hergestellt wird.

Und selbst wenn ausländische Fabrik-(Serien-)Motoren während der Reparatur Feinabstimmung und Verbesserung benötigen, was können wir über unsere inländischen Fabriken sagen, die unter Bedingungen niedriger Löhne für die Arbeiter und ständiger Geldknappheit für die Verbesserung der Serienproduktion arbeiten. Wo sogar die Sitzbefestigungsschrauben gehämmert werden.

Und um Zeit zu sparen (und Zeit ist ja bekanntlich Geld), werden in den meisten heimischen Autofabriken einige wichtige Arbeitsschritte bewusst vernachlässigt. Jeder Ingenieur oder Metallexperte weiß zum Beispiel, dass ein Zylinderblock nach dem Gießen eine gewisse Zeit im Regal ruhen muss.

Und dank dieser Ausdauer (Alterung) nimmt die innere Spannung jedes Teils allmählich ab und gleichzeitig kann es sogar ein wenig seine Form verlieren (Verwerfung). Und erst nachdem das Teil seine endgültige Form angenommen hat, kann es erst dann mit der Bearbeitung beginnen (alle Löcher und Ebenen mit einem Fräser auswählen).

In einigen Fabriken werden Blöcke und Köpfe nicht gehalten, und infolgedessen ändert das Teil nach der Bearbeitung der Löcher und Ebenen im Laufe der Zeit die Form, und bereits sind alle Ebenen nicht parallel, auch die Löcher (z der Wellenlager). Und die Ebenen des Blocks und des Kopfverbinders sind nach der Montage nicht parallel zur Kurbelwelle, Nockenwelle und anderen Motorwellen. Es ist nicht schwer zu erraten, was die Engine am Ende haben wird und was ihre Ressource sein wird.

Aus dem Vorstehenden sollte geschlossen werden, dass der inländische gebrauchte Zylinderblock oder -kopf, der mehr als hundert Kilometer lang funktioniert hat, nicht schlechter und sogar besser ist als Neuteile, da im Laufe der Zeit ein Einlauf von Kumpel, Sediment und Teile müssen nicht gealtert werden. Und das ist ein großes Plus, damit solche Teile nach Reparaturen besser werden als neue Werksteile.

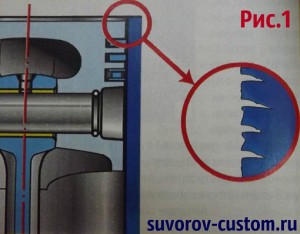

Das heißt, es ist notwendig, die Wände aller Zylinder mit einem speziellen Werkzeug namens Hon zu bearbeiten, das nach der Bearbeitung die Oberfläche der Zylinderwände in eine raue Oberfläche mit sehr kleinen Rillen und Vorsprüngen verwandelt (bei Betrachtung unter a Mikroskop, wie in Abbildung 1). Die meisten Fahrer wissen, dass die kleinsten Rillen auf der Zylinderlauffläche das Motoröl besser halten (zum Schmieren von Kolben und Ringen).

Daher werde ich zum Vergleich und zur weiteren Reflexion ein weiteres Beispiel anführen, das erklärt, warum inländische Motoren (und auch ausländische - nach unserer Reparatur) eine so geringe Laufleistung (für neue Motoren) und auch eine Laufleistung nach der Reparatur haben. Und die Sache ist, dass in unseren heimischen Automobilwerken und in 95 % aller Werkstätten Diamant-Schleifsteine zum Honen von Zylindern verwendet werden.

In ausländischen Fabriken und Reparaturwerkstätten verwenden sie niemals solche Stangen und verwenden hässliche Stangen, die mehrere zehnmal häufiger als Diamantschleifmittel gewechselt werden sollten. Und was ist das Wichtigste für unsere Fabriken und Werkstätten? Ja, die Tatsache, dass ein Schleifstein auch nach tausend geschliffenen Blöcken noch für die Arbeit geeignet ist, denn welche Einsparungen werden erzielt?! Und kümmern Sie sich nicht darum, dass die Motorressourcen Dutzende Male abnehmen, aber die Produktion ist billig.

Aber warum werden Schleifsteine zum Honen im Ausland nicht verwendet und die Ressource ihrer Motoren ist dadurch viel länger? Ja, denn bei der Bearbeitung der Zylinderoberfläche mit einer solchen Stange werden Schleifpartikel in die Metalloberfläche der Zylinderwände eingebracht (karikiert), und dann werden bei laufendem Motor seine Kolben mit Ringen "gefressen" und als Ergebnis tritt der Kolbenverschleiß schnell auf.

Und die hässlichen Stäbe, die im Ausland verwendet werden und die viel schneller verschleißen als die abrasiven, bestehen aus ausreichend weichen Legierungen und scheinen im Betrieb die Oberfläche der Zylinderwand nicht so sehr abzuschneiden, sondern wie sehr sie drücken und glattstreichen. Dadurch bildet sich auf der Metalloberfläche der Zylinderwand eine sehr dünne Schicht, die nicht als Schleifmittel, sondern als Festschmierstoff wirkt, der den Verschleiß von Zylindern und Kolben deutlich reduziert (und die Reibung reduziert).

Übrigens, falls jemand es nicht weiß, im Ausland haben Sie längst vergessen, was Reparaturringe sind und verwenden sie nicht. Warum, wenn bei modernen ausländischen Autos (z , und der Motor "geht", ohne die Ringe auszutauschen, eine Million Kilometer! Wer das im Detail wissen möchte, dann klickt hier und lest zum Thema Gesundheit.

Oben haben wir einen der wichtigen Punkte des richtigen Zylinderhonens untersucht, das, wenn Sie es bei der Reparatur Ihres Motors verwenden, seine Ressourcen erheblich erhöht. Aber es gibt noch andere wichtige Punkte. Nicht alle Fahrer und sogar Mechaniker wissen, dass sich die geometrische Form der Zylinder nach dem Einbau des Blocks am Motor und dem Anziehen des Kopfes geringfügig ändert, da Metall Metall ist. Das heißt, während der Kompression hört der Zylinder (oder die Zylinder) auf, streng zylindrisch zu sein, selbst wenn er sehr genau hergestellt wurde und vor der Kompression so war.

Korrektes Zylinderhonen.

1 - Zylinderblock, 2 - Aluminiumplatte mit Löchern anstelle des Kopfes, 3 - Hon mit nicht abrasiven Blöcken.

Und das bedeutet, dass Sie, um einen Zylinder während der Reparatur zu verarbeiten, ungefähr auf die gleiche Weise KOMPRIMIEREN müssen, wie er nach der Reparatur am Motor komprimiert wird. Einfach gesagt, Sie müssen aus einer dicken Platte (oder aus einem alten Kopf - siehe Abbildung 2) eine Platte mit Löchern zum Honen und für Befestigungsschrauben herstellen, die die Zylinder auf die gleiche Weise wie am Motor zusammendrücken (mit dem gleiches vorgeschriebenes Drehmoment).Nach dem Aufbohren der Zylinder und Lösen der Schrauben (und Entfernen der Platte und des Blocks) wird die geometrische Form der reparierten Zylinder sofort leicht gestört.

Jetzt müssen Sie nur noch den serienmäßigen Motorkopf auf die so reparierte Einheit montieren und montieren und das gesamte Sandwich im richtigen Moment zusammendrücken, und die Geometrie der aufgebohrten Zylinder wird ideal! Die so reparierten Zylinder des Motors werden besser als die neuen Werkszylinder! Tatsächlich ist bei der Serienproduktion von Motoren in Fabriken die oben genannte die richtige technik Bohren und Honen werden kaum verwendet (und wenn sie verwendet werden, dann nur bei ausländischen Prestigefahrzeugen).

Übrigens und in den meisten Werkstätten, also Rechts Motoren werden auch nicht repariert, und wenn das einer der seltenen Reparateure tut, dann musst du ihn trotzdem suchen, was ich dir wärmstens empfehle. Und zum Schluss noch eine Nuance der richtigen Reparatur.

Die meisten Werkstätten betrachten beim Bohren von Zylindern die Hauptebene (Basisebene) als die untere Ebene des Kurbelgehäuses (wo sich der Motorsumpf befindet). Einfach gesagt, sie nehmen den Zylinderblock und legen ihn auf den Fixiertisch der Maschine, dann spannen sie den Block und beginnen mit der Bearbeitung. Aber keiner der Bohrer denkt jemals (und wenn, dann nur, wenn er seinen eigenen Motor baut), ist die untere Ebene der Kurbelwellen- oder Nockenwellenachse genau parallel?

Und selbst wenn diese wichtige Bedingung selbst in der Massenproduktion, insbesondere im Inland, erfüllt war (was kaum zu glauben ist), wurde diese Bedingung durch alltägliche Belastungen im Betrieb mit der Zeit verletzt. Und vielleicht sogar nur ein Bruchteil eines Grades und vielleicht mehr, aber wer weiß und wer überprüft? Ja, nur einige Einheiten wirklich kompetenter Betreuer.

Zwischen Zapfen und Kurbelwellenbüchse befindet sich übrigens eine Ölschicht in Form eines Keils (siehe Bild 3). Das Ergebnis all dessen ist ein beschleunigter Verschleiß und eine natürlich kurze Motorlebensdauer.

Aus dem Vorstehenden ist zu schließen, dass es vor Beginn der Bearbeitung der Blockzylinder sehr wichtig ist, die Bettungen der Hauptlaufbuchsen (und etwaiger Bettungen) auf ihre exakte Zylinderform und Ausrichtung (genaue Rechtwinkligkeit der Bettlöcher zu die Zylinderlöcher). Und schon darauf aufbauend ist es richtig, den Block in der Maschine zu fixieren und die Oberfläche der Zylinder zu bearbeiten.

Gegebenenfalls ist es besser, keine Platten unter die untere Ebene des Blocks zu legen, wenn diese Ebene nicht senkrecht zu den Achsen der Zylinder steht, aber es ist besser, diese Ebene auf einer Maschine zu schleifen, um den Fehler zu beheben. Und danach können Sie den Block bereits in Ruhe auf den Bohrmaschinentisch legen und schleifen oder die Zylinder honen (wieder das Richtige - nicht abrasives Honen). Echte Betreuer-Profis (leider häufiger im Ausland) machen genau das.

Und auch wenn nicht jeder alleine in der Lage ist, die richtige Motorüberholung durchzuführen (nicht jeder hat einen Maschinenpark in der eigenen Werkstatt), dann werden Sie spätestens nach der Lektüre dieses Artikels in der Lage sein, die Aufpasser, denen Sie gegenüberstehen, adäquat zu kontrollieren beauftragen Sie die Reparatur Ihres Motors, und ist es wichtig.

Ich hoffe, wenn Sie nach dem Lesen dieses Artikels Ihren Motor unter Berücksichtigung aller hier beschriebenen Nuancen überholen, werden Sie am Ende sehr interessante Ergebnisse einer solchen Reparatur sehen, nämlich: Abfall und Ölverbrauch werden sein stark reduziert, sowie der Schadstoffausstoß in die Atmosphäre (vielleicht ist das für jemanden egal, aber ja für mich),der Kraftstoffverbrauch wird leicht sinken (immerhin sinken die Reibungsverluste) und die Verschleißrate von Zylindern, Ringen und Kolben wird deutlich sinken.

Nun, der Haupttrick einer solchen korrekten Überholung des Motors besteht darin, dass die Ressource Ihres reparierten Motors die Ressource eines absolut neuen werksseitigen Serienmotors fast verdoppelt; erfolg allen!

Die bekannten Maschinenführer baten darum, den Motor des BMW 525i zu reparieren. Auto 1989 Jahr Release (27 Jahre alt !!), hinten E34... Nach dem Waschen des Motors hinkte das Auto irgendwie in die Werkstatt - die dünne Verkabelung stand dem Wasser im Motorraum feindlich gegenüber.

Das Auto war ursprünglich mit einem Motor ausgestattet M20B25 - Inline sechs, Lautstärke 2.5 Liter, mit einer Leistung von 170 PS. Aber der Motor erlitt eine bekannte "Krankheit" - der Kopf bewegte sich vor Überhitzung, er platzte. Der Besitzer hat vor einigen Jahren einen Motor zur Analyse gekauft M20B20 - der gleiche Reihensechser, aber mit kleinerem Volumen (2 Liter) und weniger Leistung - 129 Kräfte. Nachdem er mehrere Jahre verlassen hatte, wollte er seinen eigenen Motor restaurieren. Außerdem wurde es möglich, mit einer neuen Technologie einen Riss im Kopf zu "flicken". Seal-Lock.

Um ein vollständiges Verständnis davon zu bekommen, auf welche Art von Retro-Auto wir gestoßen sind, möchte ich nur anmerken, dass der Kilometerstand auf dem Kilometerzähler beträgt 545 Tausend km! Jene. der native 2,5-Liter-Motor hat die Bestellung bestanden eine halbe Million Kilometer, und überlebte eine „Hauptstadt“ mit Blockbohrung in der ersten Reparaturgröße 84,25 mm.

Zu Beginn erhielten wir die "Überreste" des nativen M20B25-Motors - einen zusammengebauten Block und eine Reihe von Ersatzteilen aus dem Motor in loser Schüttung. Es war notwendig, eine Fehlersuche durchzuführen und mit der Restaurierung des Motors zu beginnen. Der Besitzer des Autos musste den geplatzten Kopf des Blocks stopfen. Entfernen Sie zuerst die Palette vom Motor.

Kurbelwellenbüchsen in extrem schlechtem Zustand. An der Oberfläche - verschmierte Bronze von den Laufbuchsen der Ölpumpenspülung. Seine Einsätze wurden vom Auftraggeber selbst aus Bronzestücken gefertigt. Wie er sagte, arbeitete der Motor nach der Herstellung und dem Austausch der Laufbuchsen 5 Minuten lang, klemmte dann die Unterlegscheibe und schnitt die Zähne des Zahnriemens ab. Nach dem Vergrößern des Montagespalts arbeitete der Motor einige Zeit (natürlich bis der Kopf einen Riss hatte).

Die Pleuel haben eine Bronzebuchse und einen schwimmenden Bolzen. Die Kolben sind schwer, ähnlich wie VAZ-Kolben von Tens oder Niva. Der Block wurde auf 84,25 mm geschärft, an den Zylindern ist kein Hon, an den Kolben sind Spuren von Stöcken vorhanden.

Die Kurbelwelle hat viel Verschleiß an den Lagerzapfen und starken Verschleiß unter den Simmerringen. Hals in Nennweite.

Es sieht so aus, als ob der Motor vor der Montage mit Schmutz angesammelt oder schlecht gewaschen wurde - auf allen Reibflächen ist starker Abrieb vorhanden.

Das Design des Blocks ist denkbar einfach – er ist ein „großer Klassiker“ mit Zahnriemenantrieb. Das letzte Foto zeigt den Zustand der Zylinder - wir werden den Block auf Reparaturmaß nachschleifen. Der Block hat übrigens keine Ölkühldüsen für die Kolben. Über ihre Notwendigkeit oder Nutzlosigkeit kann man lange streiten, der Autor wird seine Meinung behalten. In diesen Block lassen sich problemlos Injektoren einbauen, aber wird die Ölpumpe damit zurechtkommen? Da das Vorhandensein von Injektoren für den Kunden keine Rolle spielt, belassen wir alles so wie es ist (d.h. in der Standardversion).

Im Allgemeinen hinterließ die Unterseite des Motors den Eindruck von "Einfachheit bis Grauen". Aber was kann man von einem alten Motor aus den 80er Jahren erwarten? Alles ist schwer, Gusseisen, einfach.

Überlegen wir, ob es überhaupt Sinn macht, den Motor einer solchen Maschine zu reparieren? Während der Kunde den Kopf reparierte, begannen wir, die am Lift hängende Maschine zu untersuchen.

Der Zustand des Körpers ist sehr mittelmäßig. Zahlreiche Korrosionsherde, Karosserie lackiert und mit vielen Mängeln. Schalldämpfer und Resonatoren sind längst verrottet - sie waren komplett mit Blechen verbrüht. Jetzt sind sie Schalldämpfer.

Das Auto ist bei jungen Leuten sehr beliebt, dank der unvergesslichen Filme aus den 90er Jahren, die es zu einer Ikone für die Fans gemacht haben.Aber kommen wir zu den Fakten - das Auto hat eine lange Karosserie, wiegt aber laut Reisepass nur 1200 kg (nach anderen Quellen 1360 kg), woraus besteht das Auto? Der Salon drängt sich, der Autor mit nicht sehr großer Statur schlägt am Steuer mit dem Kopf gegen den Türsturz.

Überlassen wir die Bewunderung für dieses Modell im Allgemeinen dem Kreis der Fans und gehen wir zu dem über, wonach uns der Kunde gefragt hat - mit dem Motor zu arbeiten.

Schauen wir mal unter die Haube. Es gibt einen Zweiliter M20B20 - es muss demontiert werden. Es funktioniert im Allgemeinen gut, bis auf die aktuellen Öldichtungen, aber der Besitzer möchte einen stärkeren 2,5-Liter an seinen Platz zurückbringen. Unter der Haube ist viel Platz. Steigen Sie zumindest mit den Füßen ein. Wir entfernen Anbauteile, lassen Öl ab, Frostschutzmittel, entfernen den Kühler.

Es gibt keine Probleme mit Zeitmarken - alles ist sichtbar und zugänglich. Der Motor ist sehr einfach, schnell und einfach zu demontieren.

Es war geplant, den kompletten Motor zu entfernen, tk. Wir mussten den Zweiliter-Motor nicht zerlegen. Während wir jedoch an dem Anhang herumfummelten, kamen die Killernachrichten - Der Kunde konnte den Kopf des 2,5-Liter-Motors nicht "flicken"! Ein paar Worte sind zur Technik zu sagen Seal-Lock... Der Autor hat davon mehr als einmal gehört, aber es war bisher nicht möglich, sich persönlich damit auseinanderzusetzen. Sie bohren in den Riss, schneiden ein Gewinde und schrauben die konischen Stifte auf den Kleber, die dann vernietet werden. Ehrlich gesagt hatte der Autor nie Vertrauen in diese seltsame Technologie. Werbebroschüren sind voller einprägsamer Slogans, dass buchstäblich alles „verdammt“ ist – sowohl Blöcke als auch Köpfe. Aber der Ingenieursverstand sieht sofort eine Reihe von Einschränkungen und versteckten Problemen. Physisch ist die Unversehrtheit des Gussstücks bereits gebrochen und die Stifte werden es nicht wiederherstellen.

In der Verwirrung haben sie vergessen, den Riss zu fotografieren - er ist riesig und geht durch ein Paar Nockenwellenlager. Gelobt Seal-Lock erwies sich als schlechte Entscheidung und der Kopf platzte während des Stopfens immer wieder an neuen Stellen und saugte beim Drucktest wie ein Sieb ab.

Generell sind wir an einem kaputten Trog gelandet – ein 2,5-Liter-Motor, für den wir bereits Reparaturringe und Kolben bestellt hatten, ist nicht mit einem Kopf ausgestattet, und wir haben den 2,0-Motor fast aus dem Motorraum geholt. Es ist zu beachten, dass die Köpfe von 2,5 und 2,0 Litern nicht austauschbar untereinander. Der Kopf des 2,52,7-Liter-Motors hat einen um 2 mm vergrößerten Durchmesser der Ein- und Auslassventile, die Einlasskanäle sind ebenfalls im Durchmesser vergrößert (die Krümmer sind gleich) und vor allem die Kolben und der Brennraum im Kopf unterscheiden.

Der Klient reißt sich die Haare am Kopf aus und ist völlig ratlos. Wir werden aufgefordert, „etwas zu tun“. Im Allgemeinen ist alles wie immer und der Geist von HondoVaz schwebte über ihren Köpfen.

Wir müssen die Hardware live vergleichen. Wir entfernen den Kopf vom Zweiliter-Motor. Dabei ist zu beachten, dass die Motoren der Serie M20 verfügen über SOHC (eine Nockenwelle und 2 Ventile pro Zylinder). Ventiltrieb - durch Wippen mit mechanischer Spieleinstellung. Laut Handbuch erfolgt die Einstellung alle 10-20.000 km, der Kunde hat das Ventil nie eingestellt.

Das Verfahren zur Installation eines Single-VANOS-Systemreparatursatzes an M50TU- und M52-Motoren ist nicht sehr kompliziert und erfordert keine besonderen Kenntnisse in der Motorreparatur. Für die Installation ist es wünschenswert, über einige Spezialwerkzeuge zu verfügen, um das Verfahren zu erleichtern, aber wenn diese nicht vorhanden sind, ist eine Reparatur durchaus möglich. Die drei wichtigsten Punkte bei dieser Vorgehensweise: Stellen Sie sicher, dass Sie das Lager einstellen, um die gewünschte Vorspannung im Lager zu erreichen, die Steuerzeiten richtig einstellen und das VANOS-System nach der Reparatur korrekt am Motor anbringen. Wie das alles geht, wird im Folgenden beschrieben. Wenn Sie an Ihren Fähigkeiten zweifeln, empfehlen wir Ihnen, sich an die Servicestation zu wenden, die dieses Verfahren anhand dieser Anleitung durchführen kann.

Die VANOS selbst befindet sich vorne am Zylinderkopf (Zylinderkopf). Um dorthin zu gelangen und es zu demontieren, um den Reparatursatz zu installieren, müssen Sie den Ventildeckel entfernen und die thermische Kupplung entfernen. Bitte beachten Sie, dass wenn die Ventildeckelprofildichtung vor mehr als 40.000 km gewechselt wurde, diese besser ersetzt werden sollte, um Ölaustritt zu vermeiden.

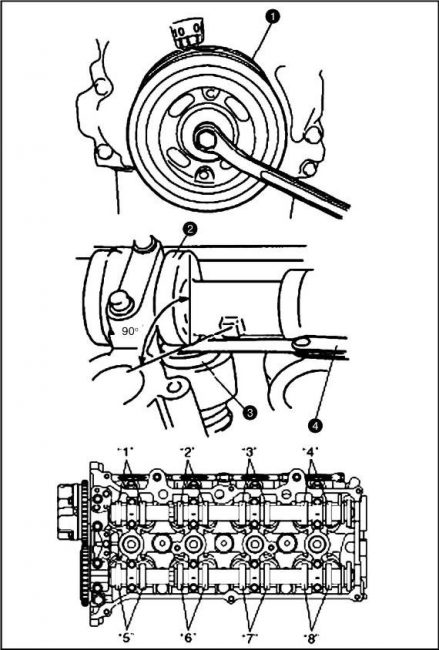

Spezialwerkzeug

Um einen Reparatursatz für das VANOS-System an M50TU- und M52-Motoren zu installieren, ist es ratsam, spezielle Händlerwerkzeuge wie auf dem Foto oben zu haben: eine Nockenwellensperre (11-3-240), eine Schwungradsperre (11-2-300), ein Kettenrad-Scrollwerkzeug (11-5- 490), ein Kettenspanner-Halter (11-3-292) oder einfach nur ein Nagel mit geeignetem Durchmesser.

Aber auch in deren Abwesenheit ist der Einbau eines Reparatursatzes durchaus möglich, allerdings muss man beim Einbau der Vanos ins Schwitzen kommen, um die Taktphase richtig einzustellen (siehe TIS BMW).

Entfernen von Vanos

Nach dem Abnehmen des Ventildeckels müssen wir den Kolben des 1. Zylinders auf OT stellen, damit die Markierungen auf der Kurbelwellenscheibe und dem Steuerdeckel übereinstimmen.

Der Motor kann mit einem Schraubenschlüssel oder Kopf 22 im Uhrzeigersinn gescrollt werden.

Die Nocken der Nockenwelle befinden sich ungefähr in dieser Position.

Die obere Ebene des Auslassnockenwellen-Vierkants verläuft parallel zur Ebene des Zylinderkopfs.

Überprüfen Sie die Ausrichtung der Etiketten.

Nachdem die Markierungen übereinstimmen, müssen Sie das Handrad mit einem Spezialwerkzeug in dieser Position fixieren (Sie können einen herkömmlichen Bohrer mit geeignetem Durchmesser und Länge verwenden).

Das Verriegelungsloch befindet sich auf der linken Seite des Motors unter dem Anlasser. Entfernen Sie zuerst die Plastikkappe mit einem Schraubendreher.

Den Nockenwellenhalter einbauen.

Das Ventil am Vanos-Hydraulikschlauch (Pos. 19) abschrauben. Hinweis: Ersetzen Sie beim Zusammenbau die beiden Dichtscheiben.

Entfernen Sie die Hebeöse des Motors, indem Sie sie vom Kopf des Blocks abschrauben.

Den elektrischen Steckverbinder des Vanos-Magnetventils trennen. Drücken Sie dazu den Metallclip nach unten und ziehen Sie am Stecker.

Entfernen Sie die Sicherungsscheiben mit einer Spitzzange. Ziehen Sie die Kabelabdeckung heraus.

Nur M52: Unterdruckrohr abschrauben.

Senken Sie das Rohr ab, damit es das Entfernen der Vanos nicht behindert.

Die beiden Stopfen im Vanos-Körper abschrauben, um Zugang zu den Schrauben zu erhalten, mit denen das Kettenrad befestigt ist (Pos. 19).

Legen Sie einen Lappen oder ein Papiertuch zwischen das Kettenrad und den Vanos-Körper, um ein versehentliches Herunterfallen der Schrauben zu vermeiden.

Lösen Sie die 4 Befestigungsschrauben des Kettenrads (Torx E-10).

Drücken Sie das Kettenspannerpolster, um es einzudrücken, setzen Sie den Halter in das Loch ein (Sie können einen Nagel mit passendem Durchmesser verwenden).

Lösen Sie die 6 Muttern, mit denen die Vanos am Motorkopf befestigt sind.

Decken Sie die A / C- und Lichtmaschinenriemen mit einem Papiertuch ab, um Öl darauf zu vermeiden. Wir entfernen die Vanos aus dem Motor. Dazu Spezialwerkzeug (11-5-490) am Auslassnockenwellenrad montieren, Vanos nach vorne in Richtung Kühler ziehen und dabei das Kettenrad mit dem Werkzeug im Uhrzeigersinn drehen. Bitte beachten Sie, dass das Kettenrad wie oben für die Anleitung angegeben von der Nockenwelle abgeschraubt werden muss. Wenn kein Spezialwerkzeug vorhanden ist, können Sie das Kettenrad mit einem in die Steuerkette gesteckten Schraubendreher vorsichtig drehen.

Wir zerlegen Vanos und diagnostizieren:

Entfernen Sie die Schrauben, mit denen die Vanos-Zylinderabdeckung an der Karosserie befestigt ist.

Entfernen Sie den Deckel zusammen mit dem Kolben und dem Stirnrad vom Gehäuse.

Jetzt können Sie das Gerät diagnostizieren und inspizieren. Überprüfen Sie zuerst den Kolben visuell auf Risse oder Späne. Als nächstes können Sie die Dichtheit der Baugruppe diagnostizieren. Dazu den Kolben in den Zylinder einführen und entlang des Arbeitshubes bewegen. Denken Sie daran, wie leicht sich der Kolben mit den alten O-Ringen im Zylinder bewegt.

Als nächstes fahren wir mit der Diagnose des Lagers im Vanoskolben fort.

Auf Spiel prüfen, wie auf dem Foto oben gezeigt: Wackeln Sie das Stirnrad in verschiedenen Ebenen. Es ist nur das Vorhandensein eines radialen Spiels zulässig, das für die korrekte Funktion der Einheit erforderlich ist. Axialspiel ist nicht zulässig und bedeutet, dass das Lager locker ist und repariert werden muss.

Die spielfreie Unterlegscheibe aus dem Reparatursatz einbauen

Aufmerksamkeit! Der Einbau der Unterlegscheibe muss vor dem Einbau neuer O-Ringe erfolgen.

Befestigen Sie den Kolben in einem Schraubstock, wie auf dem Foto oben gezeigt. Verwenden Sie spezielle weiche Schwämme oder Abstandshalter aus Holz.Seien Sie äußerst vorsichtig, um die Kolbenoberfläche nicht zu beschädigen oder den Schraubstock zu fest anzuziehen, da der Kolben sehr zerbrechlich ist.

Wir schrauben den Vanos-Kolbendeckel mit einem Kopf von 18 ab (bei einigen Motoren kann es einen Kopf von 17 geben). Das Gewinde ist gewöhnlich, Sie müssen es gegen den Uhrzeigersinn abschrauben.

Aufmerksamkeit. Die Schlitze an der Abdeckung sind sehr niedrig und der übliche Kopf hat einen kleinen Haken, der zum Lecken der Schlitze führt und ein Abschrauben dieser Abdeckung in Zukunft nicht mehr möglich ist. Dazu müssen Sie den Kopf durch Abschleifen der Fase am Ende speziell modifizieren, damit der Kopf enger am Deckel anliegt und gut einrastet. Sie können sowohl auf einer Drehbank als auch auf einem normalen Schleifstein schleifen. Es ist wichtig, dass der Kopf sechskant ist. Das Foto unten zeigt ein Beispiel des modifizierten Kopfes.

Nachdem wir den Deckel abgeschraubt haben, stellen wir den Kolben in eine aufrechte Position und befestigen ihn in einem Schraubstock.

Nehmen Sie als nächstes das Nadellager heraus.

Wir schrauben die Lagerschraube heraus. Aufmerksamkeit. Es gibt ein Linksgewinde. Im Uhrzeigersinn abschrauben (Torx T30 Kettenrad verwenden).

Wir nehmen den mittleren Lagerring heraus.

Entfernen Sie den Kolben von der Getriebeachse.

Dann die äußere Lagerscheibe entfernen.

Reinigen Sie die Lagerteile gründlich mit einem Bremsscheibenreiniger (Verdünner oder Benzin).

Setzen Sie die untere Unterlegscheibe in den Kolben ein.

Setzen Sie die Anti-Spiel-Unterlegscheibe aus dem Reparatursatz wieder ein.

Montieren Sie die Lagerteile in umgekehrter Reihenfolge. Montieren Sie die Schraube mit dem Torx T30-Kettenrad. Aufmerksamkeit! Linksgewinde! Schrauben Sie den Bolzen gegen den Uhrzeigersinn! (Anziehkraft 8Nm).

Ersetzen Sie das obere Lager und die Unterlegscheibe.

Ersetzen Sie die Kolbenabdeckung.

Sichern Sie den Kolbenkörper in einem Schraubstock.

Ziehen Sie die Kolbenabdeckung fest. Ziehen Sie es nicht mit dem endgültigen Drehmoment fest, da Sie das Lager wahrscheinlich wieder demontieren müssen, um es zu montieren.

Jetzt müssen wir prüfen, ob das erforderliche Radialspiel vorhanden ist. Anschließend den Kolben axial drehen und dabei den Rollwiderstand des Lagers prüfen. Nach dem Einbau einer neuen Unterlegscheibe sollte sich der Kolben ohne großen Widerstand auf dem Lager drehen. Wenn das Lager sehr „festgezogen“ ist, muss der Mittelring des Lagers unbedingt eingestellt werden (siehe „Einstellen des festgezogenen Lagers“ unten). Hat der Kolben noch axiales Spiel und lässt sich sehr leicht auf dem Lager durchdrehen, dann müssen Sie die verbaute Scheibe aus dem Reparatursatz nachstellen (siehe unten „Loslager montieren“).

Einbau eines festgezogenen Lagers:

Demontieren Sie das Lager wieder und entfernen Sie den mittleren Laufring (Unterlegscheibe zwischen den beiden Nadellagern).

Legen Sie ein Blatt Schleifpapier (P400) auf eine harte und ebene Oberfläche und schleifen Sie die Unterlegscheibe auf beiden Seiten. Schleifen Sie die Unterlegscheibe einige Minuten gleichmäßig auf Sandpapier, reinigen Sie sie, montieren Sie das Lager und überprüfen Sie erneut, wie sich das Lager dreht. Wiederholen Sie den Trimmvorgang nach Bedarf, bis sich das Lager ohne großen Widerstand dreht.

Lose Lagerpassung:

Demontieren Sie das Lager wieder und entfernen Sie die äußere Unterlegscheibe (die Unterlegscheibe, die aus dem Reparatursatz montiert wurde).

Legen Sie ein Blatt Schleifpapier (P250-P400) auf eine harte und ebene Oberfläche und schleifen Sie die Unterlegscheibe auf beiden Seiten. Unterlegscheibe einige Minuten gleichmäßig auf Sandpapier schleifen, reinigen, Lager wieder zusammenbauen und nochmals das Axialspiel prüfen und ob das Lager bei Torsion eingeklemmt ist. Wiederholen Sie ggf. den Einstellvorgang, bis das Axialspiel verschwindet, das Lager sollte sich jedoch ohne großen Widerstand drehen.

Wenn die Passung erreicht ist, ziehen Sie den Lagerdeckel mit 40 Nm fest.

Ersetzen der O-Ringe aus dem Reparatursatz

Nachdem das Vanos-Lagerspiel beseitigt ist, können Sie mit dem Einbau neuer Dichtringe beginnen.

Schneiden Sie die alten O-Ringe vorsichtig mit einem geeigneten Schneidwerkzeug ab. Seien Sie äußerst vorsichtig, um die Arbeitsfläche des Kolbens nicht zu beschädigen!

Nachdem Sie alle O-Ringe abgeschnitten und entfernt haben, wischen Sie den Kolben mit einem Papiertuch ab und reinigen Sie die Ringnut gut.

Setzen Sie zuerst den Gummiring in die Nut ein.

Vergewissern Sie sich, dass der Gummiring (er hat einen runden Querschnitt) nicht verdreht ist.

Wenn die Installation bei einer Lufttemperatur unter 20 Grad Celsius durchgeführt wird, muss der Teflonring einige Minuten in warmes Wasser (40-50 ° C) gelegt werden, um ihn elastisch zu machen. Wischen Sie dann den Ring trocken und installieren Sie ihn.

Ziehen Sie den Teflonring vorsichtig und langsam von einem Ende des Kolbens zum anderen.

Den Gehäusezylinder und den Kolben selbst mit neuen Ringen gut mit Motoröl schmieren. Setzen Sie den Kolben in einem Winkel von ca. 30 Grad in den Zylinder ein und drehen Sie ihn in den Zylinder.

Drehen Sie den Kolben im Zylinder mehrmals und bewegen Sie ihn auf und ab, sodass der Ring die Form eines Zylinders annimmt. Wiederholen Sie diesen Vorgang, bis sich der Teflonring nicht mehr in seiner Nut dreht.

Drücken Sie den Kolben in die unterste Position und lassen Sie ihn 2-3 Minuten stehen.

Dann den Kolben entfernen. Der Ring hat die gewünschte Form angenommen.

Kolben wieder einbauen. Drücken Sie den Kolben vollständig ein. 5 Schrauben festziehen (Drehmoment 10 Nm).

Vanos . installieren

Reinigen Sie alle Teile und Oberflächen von Öl- und Schmutzrückständen. Installieren Sie eine neue Dichtung.

Das Spezialwerkzeug am Kettenrad anbringen. Scrollen Sie die Kettenräder im Uhrzeigersinn bis zum Anschlag. Aufmerksamkeit! Dieser Vorgang ist für die korrekte Installation der Vanos unabdingbar.

Aufmerksamkeit! Der nächste Montageschritt ist sehr wichtig: Vor der Montage der Vanos am Motor die Keilwelle mit dem Kolben in das Gehäuse drücken. Montieren Sie den Vanos-Körper auf die Stifte des Blockkopfes. Setzen Sie die Keilwelle in das Einlasskettenrad ein, indem Sie sie leicht drehen.

Damit die Keilwelle vollständig in das Kettenrad eintauchen kann, ist es notwendig, das Auslasskettenrad gegen den Uhrzeigersinn zu drehen und gleichzeitig die Vanos gegen den Motor zu drücken. Sehr wichtig! Damit die Zahnwelle in der äußersten rechten Position des Kettenrades in das Kettenrad geht. Dadurch erhalten Sie den gewünschten Bereich zum Einstellen der Phasen, während das Vanos läuft.

Schrauben Sie die Vanos an den Motor. Anziehdrehmoment für Muttern 8 Nm.

Den oberen Halter des Steuerkettenspanners entfernen.

Bringen Sie die 4 Schrauben wieder an, mit denen das Auslasskettenrad an der Nockenwelle befestigt ist. Ziehen Sie die Schrauben über Kreuz (Torx E-10) mit einem Drehmoment von 20 Nm an.

Ersetzen Sie die Stopfen am Vanos-Körper.

Bringen Sie die Kabelabdeckung wieder an und installieren Sie die Clips mit einer Spitzzange.

Bei M52-Motoren: Unterdruckrohr einbauen.

Den elektrischen Stecker des Vanos-Magnetventils anschließen.

Motorschleife anschrauben.

Hydraulikschlauch mit neuen Dichtscheiben (Schlüssel 19 mm) anschrauben.

Werkzeug zum Fixieren der Nockenwellen ausbauen, Schwungradhalter entfernen, alles in umgekehrter Reihenfolge mit BMW TIS wieder zusammenbauen. Achten Sie darauf, dass sich keine Ölrückstände auf den Riemen und Gummischläuchen befinden.

Kontrollieren Sie nach der Montage unbedingt den Ölstand!

Wichtig zu wissen ist, dass die O-Ringe ca. eingefahren werden sollten 300 km im urbanen Kreislauf. Versuchen Sie, den Motor während der Einfahrzeit nicht mit hohen Drehzahlen und aktivem Fahren zu belasten.

| Video (zum Abspielen anklicken). |

Genießen Sie die Laufruhe Ihres Motors.