Im Detail: Do-it-yourself eine 01-Motorreparatur von einem echten Meister für die Seite my.housecope.com.

MERKMALE DER MONTAGE UND DEMONTAGE DER HAUPTEINHEITEN UND MECHANISMEN DER MOTOREN A-01, A-01M und A-41

Bei der Montage von Zylinderblock und Kurbeltrieb sind folgende Regeln zu beachten:

1. Beim Aufsetzen von Gummi-O-Ringen auf die Zylinderlaufbuchse dürfen diese nicht in den Nuten verdreht werden. Die Gummiringe und der untere Sicherheitsgurt im Zylinderblock (0151 mm) müssen mit Dieselöl geschmiert werden, da sonst die Gummiringe beim Einbau der Laufbuchsen in den Block beschädigt werden können. Die Einlaufschräge am unteren Landegurt im Zylinderblock muss eben, sauber und ohne Kerben sein.

Die Ovalität neuer Zylinderlaufbuchsen mit festem Zylinderkopf sollte 0,03-0,05 mm nicht überschreiten.

2. Vor dem Zusammenbau des Kolbens mit Pleuel und Bolzen sollte der Kolben in einem Ölbad auf eine Temperatur von 80–100 ° C erwärmt werden. Es ist verboten, den Kolbenbolzen im kalten Zustand in den Kolben einzupressen.

Das Pleuel mit dem Kolben muss so montiert werden, dass der Brennraum zum langen Pleuelbolzen hin verschoben wird. Beim Einbau eines Kolbens mit Pleuel in den Zylinderblock muss die Kammer im Kolben von der Zylinderachse entgegen der Nockenwelle verschoben werden.

3. Kompressionsringe müssen mit den Anschrägungen nach oben am Kolben montiert werden, es ist zu beachten, dass der obere Ring verchromt und der Rest nicht verchromt ist.

Große Verformungen der Ringe dürfen beim Einbau in die Kolbennuten nicht zugelassen werden, daher wird die Verwendung eines speziellen

die in Abbildung 19 gezeigte Vorrichtung, die die Ausdehnung der Ringe auf einen Außendurchmesser von 142,5 mm begrenzt.

| Video (zum Abspielen anklicken). |

4. Beim Einbau eines Kolbens mit Kolbenringen in eine Zylinderlaufbuchse sollte ein technologisch konischer Dorn ("false liner") verwendet werden, um eine Beschädigung der Ringe zu vermeiden, wie in Abbildung 20 dargestellt.

5. Es ist notwendig, die Laufbuchsen mit einem Abzieher (Abb. 21), der in den inneren Hohlraum der Laufbuchse eingeführt wird, vom Zylinderblock zu entfernen.

6. Vor dem Einbau der Teile der Kolbengruppe in die Motorzylinder sollten die Schlösser der benachbarten Kolbenringe in einem Winkel von 120-180° zueinander angeordnet sein. Die in den Kolbennuten eingebauten Ringe müssen sich in diesen unter dem Einfluss ihres Eigengewichts frei bewegen.

Das Radialspiel zwischen den Ringen und Nuten (bei Abdeckung durch einen Käfig mit einem Durchmesser von 130 mm) muss innerhalb der folgenden Grenzen eingehalten werden (Tabelle 4).

7. Beim Einlegen der Kurbelwelle in den Zylinderblock und beim Einbau von Teilen der Pleuel-Kolben-Gruppe ist es erforderlich, die Nummer (Standard) der Produktions- (1H, 2H) oder Reparatur (PI, P2, РЗ) der Größe des Pleuel und Hauptzapfen der Kurbelwelle entsprechen der Anzahl (Standard) Ohrhörer.

Der Einbau von Welle und Buchsen unterschiedlicher Größe ist nicht zulässig, da dies zum Festfressen der Kurbelwelle führt.

Vor der Montage müssen die Ölräume und Kanäle im Zylinderblock, der Kurbelwelle und in den Pleueln gereinigt, mit Kerosin oder Dieselkraftstoff gespült und mit Druckluft ausgeblasen werden. Spitznamen, Dellen, Grate und Spuren müssen sorgfältig entfernt werden. Die Lager und Außenflächen sollten trocken gewischt und die Kurbelwellenzapfen mit einer dünnen Schicht sauberen Dieselöls geschmiert werden.

Es ist verboten, die Laufbuchsen abzukratzen, die Hauptlagerdeckel zu feilen, irgendwelche Dichtungen zwischen Laufbuchse und seinem Lager und zwischen den Lagerverbindungsebenen anzubringen, die Pleueldeckel von einer Pleuelstange zur anderen zu verschieben oder umzudrehen, das Hauptlager zu bewegen Kappen von einem Ort zum anderen.

Verwenden Sie beim Zusammenbau der Kolbengruppe und der Kurbelwelle Holz- oder Kupferhämmer und Dorne.

acht.Es ist zu beachten, dass das Anziehen der Pleuelschrauben mit einer langen (festen) Schraube beginnen muss. Dies kann sonst zu einer Verletzung des Sitzes der Keilwellenverbindung und einer Verformung des Pleuelbetts führen.

Die Sicherungsscheiben der Pleuelstangenschrauben an den Motorspanten nicht wiederverwenden und keine selbstgemachten Sicherungsscheiben verwenden.

9. Es wird empfohlen, die Muttern der Hauptlagerdeckel in der in Abbildung 22 gezeigten Reihenfolge in zwei Schritten mit einem Drehmomentschlüssel mit einem Anzugsdrehmoment von 41-44 kgm anzuziehen. Lagerdeckel entsprechend der eingestanzten Nummern einbauen.

10. Die Muttern, mit denen die Zylinderköpfe am Block befestigt sind, müssen in der in Abbildung 23 gezeigten Reihenfolge in zwei Schritten (vorläufig und endgültig) angezogen werden.

Bei kaltem Motor ist das Anzugsdrehmoment der Muttern

Die Befestigung der Zylinderköpfe sollte 16-18 kgm betragen, im heißen Zustand - 18-20 kgm.

11. Falls es erforderlich ist, den Ausgleichsmechanismus zu demontieren, verwenden Sie einen Lagerabzieher, um die Lager herauszudrücken (Abb. 24).

Entriegeln Sie dazu die Schrauben 11 (siehe Abb. 18) zur Befestigung der Platten 8, schrauben Sie sie ab und entfernen Sie die Platten. Bewegen Sie dann die Last mit einem leichten Hammerschlag oder Schlag auf die Stirnseite der Lastgetriebeachse nach beiden Seiten, bis sie an den Innenwänden des Mechanismuskörpers anschlägt. Unter dem Einfluss der Lastverschiebung werden die äußeren Lagerringe aus der Bohrung des Getriebegehäuses gedrückt. Dann den äußeren Lagerring mit einem Abzieher herausdrücken. Drücken Sie dann mit dem gleichen Abzieher auf den inneren Käfig und entfernen Sie dann das Getriebegewicht aus dem Gehäuse.

In umgekehrter Reihenfolge zusammenbauen. Es wird empfohlen, das Lager gleichzeitig in das Gehäuse und auf den Zapfen des Lastritzels aufzupressen.

Es ist zu beachten, dass der Außenring des Lagers Nr. 12507KM am Innenring montiert ist und nicht mit anderen Lagern austauschbar ist.

Beim Einbau des Wuchtmechanismus am Motor müssen die Markierungen der Zahnräder und des Kurbelwellenkranzes fluchten. Nach dem Einbau des Mechanismus mit der Position des Kolbens des ersten Zylinders in V. M. t.-Getriebegewichte müssen mit einer Genauigkeit von ± 5° nach unten gedreht werden.

Bei der Montage des Ausgleichsmechanismus am Motor zwischen dem Mechanismuskörper und der Passebene des Zylinderblocks ist es erforderlich, Unterlegscheiben einzubauen, mit denen sie ein seitliches Spiel zwischen den Zähnen im Eingriff des Getriebegewichts mit dem Kurbelwellenkranz (0,25 -0,4 mm am Messstab). Eine Verletzung dieses Spiels bei der Montage, sowohl in abnehmender als auch in zunehmender Richtung, kann zu erhöhten Geräuschen im Zahneingriff und Notverschleiß der Verzahnung führen.

Die Verarbeitungsqualität des Ausgleichsmechanismus wird durch manuelles Drehen der Gewichte in den Lagern überprüft. Die Zahnräder müssen durch ihr Eigengewicht in ihre Ausgangsposition zurückkehren.

Die Montage der Zylinderköpfe beginnt mit dem Einbau und Schleifen der Ventile. Die Ventile werden in die Führungsbuchsen eingebaut, wobei das Ventil durch sein Eigengewicht leicht in die Bohrung der Buchse passen soll. Anschließend wird das Ventil geläppt, bis die erforderliche Dichtheit der konischen Fase der Muffe (bzw. des Sitzes) von Zylinderkopf und Ventil erreicht ist.

Nach dem Läppen der Ventile wird der Kopf von Läpppaste gereinigt und gewaschen.

Es wird empfohlen, den Ventilmechanismus mit einem Werkzeug zu zerlegen und zusammenzubauen (Abb. 25).

Zur bequemen Demontage des Düsenbechers (beim Austauschen des Gummirings oder der Kupferdichtung unter dem Becher) können Sie einen Abzieher verwenden (siehe Abb. 108). Verwenden Sie zum Austauschen der Bolzen einen Bolzentreiber (Abb. 26).

Die Schwungrad-Befestigungsschrauben, Pleuelstangenkappen, die Ritzelschraube an der Nockenwelle, die Stützschrauben der Schubachse, die Befestigungsmuttern der Kipphebelachsenstreben müssen fest angezogen sein. In diesem Fall sollten die Antennen der Unterlegscheiben eng am Rand der Schraube oder Mutter anliegen. Bei einer Verstopfung mit einem Draht muss dieser in Wickelrichtung gezogen werden.

Beim Einpressen von Rahmenwellendichtringen (Manschetten) in Karosserieteile (Schwungradgehäuse, Getriebegehäusedeckel, Zylinderkopfdeckel) darf der Wellendichtring nicht verkantet und an der Oberfläche abgesplittert werden.

Die Dichtlippe muss eben und glatt sein. Vor der Montage auf der Welle muss die Stopfbuchsenoberfläche mit US-Fett (Fett) oder CIATIM-201 geschmiert werden.

Alle Dichtungen müssen knitter- und rissfrei sein.

Reis. 19. Werkzeug zum Aus- und Einbau von Kolbenringen:

1 - Fall; 2 - Schraube; 3 - Abdeckung; 4 - Frühling; 5 - Ohrring: 6 - Griff; 7 - Achse; 8 - Cracker (Schwämme).

Reis. 20. Konischer Dorn zum Einbau des Kolbens in die Zylinderlaufbuchse.

Reis. 21. Abzieher zum Entfernen von Zylinderlaufbuchsen aus dem Block:

1 - Festplatte; 2 - Ohrring; 3 - Schrauböse; 4 - Schraube; 5 - Distanzhülse; 6 - Balken; 7 - Griff.

Die Überholung eines Motors ist eine Reihe von Reparaturarbeiten an einer Verbrennungsmotoreinheit, die darauf abzielt, den Zustand des gesamten Motors als Ganzes zu verbessern. Das Wort Überholung bedeutet, dass eine solche Reparatur ernsthaft ist und gute theoretische und praktische Kenntnisse erfordert. Die Arbeit zur Verbesserung des Zustands des Motors wird auch als Verbrennungsmotorkapital bezeichnet.

Die Überholung ist ein Komplex von Reparaturarbeiten im Zusammenhang mit dem Austausch von nicht reparierbaren Teilen (hauptsächlich Kolben, Ringe, Dichtungen) und der Reparatur von Teilen, die in den Werkszustand zurückversetzt werden können. Nach der Überholung stellt der Motor seine Leistungsindikatoren (Leistung, Kompression, Geräuschlosigkeit und Laufruhe) wieder her. Im Gegensatz zur aktuellen oder außerplanmäßigen (dadurch brennt beispielsweise die Sicherung der Scheibenwaschanlage durch oder die Heckscheibenheizung 2107 funktioniert nicht) handelt es sich bei der Überholung um die Reparatur des gesamten Motors und nicht einzelner Teile. Daher kostet diese Art von Arbeit anständig, erfordert Erfahrung, Zeit und am besten eine warme, gut beleuchtete Garage, wenn der Fahrer mit eigenen Händen Kapital verdienen möchte.

Da der Motor das Herzstück des Fahrzeugs ist, muss er unter Einhaltung aller Regeln und Vorschriften, Genauigkeit und Geschick repariert werden.

Sowohl Benzin- als auch Dieselmotoren verbrennen ihre Ressource, nachdem sie ihre zugewiesene Ressource in Motorstunden überschritten haben (wenn der Motor 1 Stunde lang lief, ist dies 1 Motorstunde) oder nach Tausenden von Kilometern gelaufen.

- Motoröl muss man nachfüllen, es geht irgendwo hin.

- Mechanischer Schaden am Motor (Riss im Block).

- Die Kompression in den Zylindern liegt unter dem zulässigen Niveau.

- Kontinuierlicher Rauch aus dem Schalldämpfer ist in großen Mengen blau oder grau (dunkelgrau) dick.

- Es sind Klopfgeräusche zu hören (dies könnte ein verdrehter Ohrhörer sein usw.).

- Das Auto zieht nicht mehr wie zuvor, vor allem bergauf.

- Bei der Überprüfung der Kerzen sind diese ständig mit Kohleablagerungen im Öl verschmutzt.

- Der Kraftstoffverbrauch ist höher geworden, als er war.

- Viele Gase gelangen ins Kurbelgehäuse.

- Niedriger Öldruck im System.

- Bei geringer Belastung überhitzt der Motor.

- Der Motor läuft intermittierend.

Diese Gründe weisen nicht unbedingt auf die Notwendigkeit einer Generalüberholung des Verbrennungsmotors hin. Wenn es viele solcher Anzeichen gibt und sie sich wiederholen, ist es an der Zeit, das Auto für Kapital zu geben oder es selbst zu machen.

- laufende oder Inline-Reparatur (Reparatur oder Austausch einzelner Teile, zum Beispiel Lackieren einer Stoßstange);

- technische Reparaturen nach Plan (Reparatur oder Austausch abgenutzter Teile, die ihre Ressourcen erschöpft haben);

- außerplanmäßige Reparatur des Verbrennungsmotors (dies ist, wenn die Ressource noch nicht herausgekommen ist, der Motor jedoch aus irgendeinem Grund ausgefallen ist);

- Überholung oder Überholung, oder Kapital wird sowohl planmäßig nach einer bestimmten Ressource als auch nach einem endgültigen Ausfall durchgeführt.

Die Kilometerleistung für durchschnittliche Autos wird auf etwa 200.000 km geschätzt, nach deren Ablauf ihre Eigenschaften abnehmen und es an der Zeit ist, Kapital zu verdienen. Es gibt Autos mit einer Ressource von 1 Million km (sie nennen Motoren Millionen-starke), obwohl es jetzt Gerüchte gibt, dass die Ressource der neuen teuren Autos, die früher Millionen-stark war, jetzt eine viel kleinere Ressource hat. Je öfter ein Auto repariert wird, desto rentabler sind die Finanzen der Autohersteller und Autoteilehändler, was jedoch den Ruf einer Marke oder eines bestimmten Automodells ruiniert.

In manchen Fällen, bei starkem Verschleiß des Verbrennungsmotors oder schweren Pannen, ist es ratsamer, den Motor auszutauschen.

Der Hersteller Avtovaz hat die durchschnittliche Laufleistung für VAZ 2114-Fahrzeuge = 150.000 km festgelegt. Im Durchschnitt haben alle russischen Autos die gleichen Indikatoren. Wenn jedoch verschiedene Probleme rechtzeitig behoben werden, kann die Ressource der Motoren problemlos 250.000 km standhalten. Der Motorbestand ausländischer Autos beträgt im Durchschnitt 200.000 - 300.000 km vor der Überholung.

Die Überholung von Diesel- und Benzinmotoren erfolgt in Etappen:

- Demontage des Verbrennungsmotors.

- Teile waschen und reinigen.

- Nach der Reinigung kann ein erfahrener Automechaniker feststellen, wie stark bestimmte Teile verschlissen sind, ob sie repariert oder besser ausgetauscht werden können. Die Fehlersuche erfolgt, dh nach Ausbau des Zylinderkopfes (Zylinderkopfes) werden dieser und der Zylinderblock (Zylinderkopf) auf Späne und Risse überprüft; Untersuchen Sie die Zylinder auf Schrammen und Kratzer. die Abstände der zusammenpassenden Teile bestimmen; den Zustand der Kolben auf Späne, Schalen, Kohlenstoffablagerungen prüfen; die Pleuelstangen der Kurbelwelle inspizieren; Forschung an Kurbelwellen für Verbrennungsmotoren; Finger; Lager; auch Teile der Gasverteilung werden überprüft (Ventile, Kipphebel usw.). Sie vergleichen auch die Abmessungen wichtiger Teile mit den Werksmaßen.

- Nach der Fehlersuche muss der Verschleißgrad des gesamten Motors beurteilt werden: Was ist zu ändern, was zu verlassen, was zu reparieren.

- Wenn Sie den Motor noch nie vollständig zerlegen mussten, wäre es richtiger und besser, einen Freund einzuladen, der versteht.

- Die Demontage ist in einer warmen und gut beleuchteten Garage wünschenswert.

- Legen Sie bei der Demontage alle Schrauben, Unterlegscheiben und Muttern in eine Kiste mit Trennwänden, werfen Sie nicht alles in einen Eimer.

- Merken Sie sich bei der Demontage die Reihenfolge, wenn Sie dies zum ersten Mal tun.

- Wenn Sie nicht wissen, wie die Teile heißen, bringen Sie die Altteile in den Laden und zeigen Sie sie dem Verkäufer.

In unserem Do-it-yourself-Leitfaden zur Motorüberholung finden Sie hier die folgende Abfolge von Aktionen:

- Demontage und Demontage.

- Details zur Fehlerbehebung.

- Zerlegte Teile spülen.

- Bestellung und Einkauf von Ersatzteilen.

- Block- und Kurbelwellenschleifen.

- Kopfreparatur blockieren.

- Überprüfungsarbeit.

- ICE-Montage und Installation.

- Einlaufen nach Kapital.

- Fazit.

Je nach Marke und Modell des Fahrzeugs (Motorbauart, Zylinderzahl, Getriebetyp) kann die Demontage des Motors unterschiedlich sein. Auch die Anordnung des Motors bei Frontantrieb und Heckantrieb ist unterschiedlich.

Vergasermotoren sind viel einfacher und schneller zu demontieren, da sie nicht mit elektronischen Geräten vollgestopft sind, bei denen Sie alle vorsichtig zerlegen müssen, um zum Motor selbst zu gelangen.

Wenn beispielsweise Kamaz Kapital verdienen muss, wird sein Dieselmotor aus dem Werk Jaroslawl YaMZ-236 etwa 10 Stunden brauchen, um ihn zu demontieren. Wenn Sie die gleiche Arbeit mit Hochleistungsanaloga von Kamaz ausführen, dauert es mehr als 30 Stunden.

Und es dauert ungefähr 3 Stunden, um den VAZ-Motor zu zerlegen. Und die Motoren ausländischer Autos werden etwa 10 Stunden brauchen.

Es ist notwendig, langsam zu zerlegen und überall Schrauben und Muttern zu werfen. Mit der Demontage hat die Diagnose sozusagen schon begonnen.

Die Fehlererkennung erfolgt in diesem Fall mechanisch, dh es ist erforderlich, den Verschleiß der Teile visuell und mit Messgeräten zu überprüfen.

- inspizieren Sie die Kurbelwelle und messen Sie ihre Abmessungen, prüfen Sie auf Biegungen und Ausrichtung;

- den Zylinderblockkörper (BC) prüfen;

- Überprüfen Sie die Teile des Pleuel-Kurbel-Mechanismus auf Spiel und den Zustand selbst: Kolben, Zylinder, Ringe, Finger, Pleuel;

- das Zylinderkopfgehäuse (Zylinderkopf) prüfen;

- Teile des Gasverteilungsmechanismus;

- bestimmen die Wartbarkeit von Teilen und Baugruppen.

Viele Leute vernachlässigen Arbeiten wie das Waschen des Motors. Es empfiehlt sich, jedes Teil zu spülen und von Plaque zu befreien, damit der Verschleißgrad bestimmt werden kann, sowie den Zylinderkopf und die Tarierjackets zu spülen, um eventuelle Makrorisse zu erkennen.

Nach Abschluss des Fehlersuchverfahrens und dem Aussortieren von Restaurierungs- und Nichtpassungsteilen ist es notwendig, neue Teile zu bestellen, um die unbrauchbaren zu ersetzen.Wenn Sie bereits wissen, welche Teile benötigt werden, müssen Sie mit der Bestellung und dem Einkauf nicht zögern, da neue Teile noch für den Einbau vorbereitet werden müssen.

- Liner (Haupt- und Pleuel).

- Details der Kolbengruppe.

- Kurbelstifte.

- Pleuellagerbuchsen.

- Ventile (alle, Einlass und Auslass).

- Ölabstreifringe.

- Dichtungen (kompletter Satz).

- Ventilführungen und Sitze.

- Pumpe mit Reparatursatz.

- Ölfilter und Pumpe.

- Andere beiläufige Details.

Nachdem das Ersatzteilproblem gelöst ist, beginnen sie mit der Reparatur und Wiederherstellung des Blocks und der Kurbelwelle des Verbrennungsmotors. Auf einer Fräs- und Flachschleifmaschine wird die Sitzschicht des Zylinderkopfes und der Block selbst entfernt, bis keine Hohlräume und Späne mehr vorhanden sind. Es kommt vor, dass es mehrere tiefe Schalen gibt, aufgrund derer Sie Schichten in mehreren Durchgängen entfernen müssen. Üblicherweise werden je nach Beschädigungsgrad Schichten mit einer Dicke von 1 mm, 0,5 mm, 0,25 mm, 0,1 mm, 0,05 mm abgeschnitten. Danach beginnen sie, die Oberfläche auf Hochglanz zu schleifen.

Es gibt eine spezielle Tabelle zum Schleifen der Kurbelwelle, die die Werte für Dicke und Effizienz nach der Reparatur im Vergleich zu einer neuen Fabrik zeigt.

Bitte sagen Sie mir, ich möchte den Motor zerlegen. aber 41 reparaturen, etwas drucksprünge, welche merkmale und was man beim zerlegen, reparieren und zusammenbauen des motores beachten muss, vielen dank schon mal!

Funktioniert der Drucksensor? Nur der Druck springt nicht. Es ist entweder immer niedrig oder normal.

Bitte sagen Sie mir, ich möchte den Motor zerlegen. aber 41 reparaturen, etwas drucksprünge, welche merkmale und was man beim zerlegen, reparieren und zusammenbauen des motores beachten muss, vielen dank schon mal!

Hallo Kollege, ist die Palette zerknittert?

Vielleicht ist die Aufnahme in der Palette vom Zittern abgeschraubt, das hatte ich.

ich werde beachtet

Nehmen wir es auseinander, keine Angst, hier im Forum sind die Jungs normal, sie werden es dir immer sagen, wenn überhaupt. Ich habe gerade meinen eigenen gekauft, wie ich den Traktor gekauft habe, ich habe ihn nicht einmal gestartet, ich sofort zerlegt Im Winter habe ich die Welle geschliffen, Ersatzteile gekauft, ich fange in zwei Wochen mit dem Zusammenbau an, nur für ein paar und wir werden es tun.

Die Jungs werden den Motor zusammenbauen machen eine Fotobesprechung was und wie

Machen Sie eine Fotobesprechung was und wie

Ich werde es versuchen, und dann wie es geht.

Machen Sie eine Fotobesprechung was und wie

Ich werde es versuchen, und dann wie es geht.

Gut, ich werde warten

Leute, sagt mir, was ist der Unterschied zwischen dem Reparatursatz für die Wasserpumpe und 41 des alten und neuen Modells?

Es ist Zeit für den Zusammenbau des Motors: Zuerst reinigen wir den Block, spülen ihn dann gründlich mit Benzin und blasen ihn mit Luft, spülen die Kurbelwelle in einem. Besonderes Augenmerk legen wir auf die Kanalspülung.

Nach dem Spülen des Blocks und der Kurbelwelle bereiten wir die Hülsen zum Einlegen in den Block vor. Dazu legen wir die Kolbenringe auf die Laufbüchsen mit Kontrolle der Fugenspalte. In diesem Fall glänzen die STAPRI-Ringe nicht mit Stabilität und die Spaltmaße im gesamten Satz betragen 0,4 bis 0,65, sie bestehen gemäß Als nächstes markieren wir die Laufbuchsen, Kolben und Ringe auf den Zylindern, damit sie in Zukunft beim Zusammenbau nicht verwechselt werden, spülen Sie die Hülsen und setzen Sie die O-Ringe auf, schmieren Sie sie und die Sitze im Block mit Lithol und Setzen Sie sie in den Block ein.Es ist besser, die Hülsen mit einer einfachen Vorrichtung aus einer Gewindestange und Distanzstücken zu pflanzen, als mit einem Vorschlaghammer zu hämmern.

Nach dem Einpflanzen der Hülsen bereiten wir weitere Teile für die weitere Montage vor.Meine Hauptabdeckungen, Ölpumpe demontieren und auf Verschleiß prüfen, der Ausgleichsmechanismus musste ersetzt werden, die beiden Antriebe der Ölpumpen NSh-10 und NSh-32 mussten ebenfalls ausgetauscht werden die Lager Einrückkupplung NSh-32, Nocken durchgebrannt.

Nach dem Einpflanzen der Hülsen bereiten wir weitere Teile für die weitere Montage vor.Meine Hauptabdeckungen, Ölpumpe demontieren und auf Verschleiß prüfen, der Ausgleichsmechanismus musste ersetzt werden, die beiden Antriebe der Ölpumpen NSh-10 und NSh-32 mussten ebenfalls ausgetauscht werden die Lager Einrückkupplung NSh-32, Nocken durchgebrannt.

Sag mir, wo sind die Nummern auf den Kolben? auch der motor kollabierte auf den kolben fand die nummer 2k oder 2zh, was kann das bedeuten? und wie viel hat dich der ganze Kolbensatz gekostet, wenn nicht ein Geheimnis

Nummer 2k oder 2zh, was bedeutet das? und wie viel hat dich der ganze Kolbensatz gekostet, wenn nicht ein Geheimnis

2-Dies ist eine Kolbengewichtsgruppe von 3020-3030 kg und F ist eine Größengruppe von 129,89-129,91. Der Preis für ein Set beträgt 12800r. Beim Zusammenbau des Motors ist ein Kolben einer Gruppe wünschenswert.

Nummer 2k oder 2zh, was bedeutet das? und wie viel hat dich der ganze Kolbensatz gekostet, wenn nicht ein Geheimnis

2-Dies ist eine Kolbengewichtsgruppe von 3020-3030 kg und F ist eine Größengruppe von 129,89-129,91. Der Preis für ein Set beträgt 12800r. Beim Zusammenbau des Motors ist ein Kolben einer Gruppe wünschenswert.

Danke

Alexander Nikolaevich, du machst alles nach Feng Shui

Das ist mein Hübscher

Ich stecke die Ärmel aus der Kraft der Hand ein, man spürt die Kraft und die Gummiringe werden nicht abgeschnitten.

Ehrlich gesagt habe ich nicht einmal daran gedacht, es mit meinen Händen zu versuchen, aber natürlich gibt es eine Angst.

Hallo an alle, die sagen, die Kurbelwelle a-41 kostet China 14 Tonnen und eine Barnaul-Welle kostet 24 Tonnen, wie unterscheiden sie sich? Und kann ich Chinesisch sagen? was denkst du

Und kann ich Chinesisch sagen? was denkst du

Und was ist mit dem alten, es kann es polieren. Chinesisch ist Roulette und es gibt keine guten Kritiken darüber.

Und kann ich Chinesisch sagen? was denkst du

Und was ist mit dem alten, es kann es polieren. Chinesisch ist Roulette und es gibt keine guten Kritiken darüber.

an der Wurzel gibt es Mobber, und die Einsätze waren schon p3 zu schärfen, ich denke, es macht keinen Sinn, aber zu Barnaul, was denkst du?

Einsätze schon stand p3 Schärfen Ich denke, es macht keinen Sinn, aber über Barnaul, was denkst du?

Da ist noch eine Reparatur übrig, die kann man schleifen, und Barnaulsky ist ihre eigene Welle, alle Motoren laufen darauf. Aber beim Ersetzen der Welle ist es notwendig, mit dem Schwungrad auszuwuchten.Ich hatte die Erfahrung gemacht, die Welle ohne Auswuchten zu montieren, nach dem Zusammenbau des Motors beim ersten Start trat eine schreckliche Vibration auf, aber ich wollte den Motor nicht zerlegen, Ich bin aus der Situation herausgekommen, indem ich mit einer wissenschaftlichen Stichmethode Verstärkungsstücke an den Korb geschweisst habe, obwohl es zwei Tage dauerte, danach fahre ich immer zum Balancieren.

Einsätze schon stand p3 Schärfen Ich denke, es macht keinen Sinn, aber über Barnaul, was denkst du?

Da ist noch eine Reparatur übrig, die kann man schleifen, und Barnaulsky ist ihre eigene Welle, alle Motoren laufen darauf. Aber beim Austausch der Welle ist es notwendig, mit dem Schwungrad auszuwuchten.Ich hatte die Erfahrung gemacht, die Welle ohne Auswuchten zu montieren, nach dem Zusammenbau des Motors beim ersten Start ging eine schreckliche Vibration los, aber ich wollte den Motor nicht zerlegen , ich bin aus der Position gekommen, indem ich durch Stochern Verstärkungsstücke auf das Schwungrad geschweißt habe, obwohl es zwei Tage gedauert hat, danach fahre ich immer zum Auswuchten.

An Ausgleich habe ich nicht gedacht.

Viele nützliche Informationen für Besitzer von BMW 5er Modellen finden Sie im BMW Automotive Forum Störungen, Wartung, Reparatur und Bedienung.

Der A-41-Motor ist ausgestattet mit Ausgleichsmechanismus Trägheitskräfte, die in der vertikalen Ebene wirken. Ausgleichsmechanismus (Abbildung 1) besteht aus zwei gegenläufig rotierenden Gewichten. Die Drehzahl der Gewichte beträgt das Doppelte der Kurbelwellendrehzahl. Die Schwerpunkte der Gewichte sind während der Rotation gleichzeitig in eine Richtung gerichtet. Gewichte werden zusammen mit Achsen gegossen, die in Zahnräder 2 eingepresst werden. In der Karosserie Ausgleichsmechanismus Es sind Zylinderrollenlager verbaut, in denen sich die Achsen der Gewichte drehen.Der Zahnkranz 4, der auf dem mittleren Teil der Kurbelwelle in der Nähe des dritten Hauptzapfens montiert ist, treibt das Zahnrad zum Rotieren an.

Bild 1. Teile des Auswuchtmechanismus: Ein Gerät; b - Kräftediagramm; в - Einbau der Zahnräder nach den Markierungen; 1 - Fall; 2 - Gang; 3 - Ölleitung zum Ölkühler; 4 - Zahnkranz des Ausgleichsmechanismusantriebs; 5 - die Regulierungsdichtung; 6 - Fracht.

Durch die Rotation der Gewichte treten Fliehkräfte Pc auf, die in zwei Komponenten zerlegt werden – horizontale und vertikale Kräfte. Horizontale Kräfte wirken gegenläufig und gleichen sich dadurch gegenseitig aus. Die vertikalen Kräfte addieren sich und addieren sich zu Vs. Die Summe der Vertikalkräfte gleicht vertikal die Summe der Trägheitskräfte Ri in allen vier Zylindern aus.

Installation Ausgleichsmechanismus beim A-41-Motor erfolgt mit der Kolbenstellung des ersten Zylinders am oberen Totpunkt. Die Zahnräder sollten entsprechend den Markierungen an ihren Zähnen und Nuten montiert werden, wenn sich die Gewichte darunter befinden.

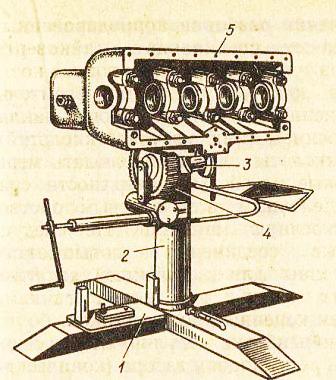

Die Motoren werden in drei Stufen zusammengebaut: senkrechte Position mit dem Kurbelgehäuse nach oben, wenn die Kurbelwelle eingelegt wird; horizontale Position - zum Installieren der Hauptbaugruppen und -teile; senkrechte Position mit Kurbelgehäuse unten - bei der Endmontage und Fertigstellung. Für die individuelle Montage von Motoren wird ein Universalständer USD-3 oder ein spezieller Ständer für die Montage der Motoren D-108 und D-160 verwendet (Abb. 107). In spezialisierten Reparaturwerken werden Motoren auf einer Fertigungsstraße montiert.

Reis. 107. Ständer zur Demontage und Montage von D-108- und D-160-Motoren:

1 - Rahmen, 2 - Rad, 3 - unterer Sektor, 4 - Schwenkbolzen, 5 - oberer Sektor, 6 - Platte, 7 - Rolle, 8 - Halter

Die Motoren werden in der folgenden Reihenfolge zusammengebaut: Sie legen die Kurbelwelle in die Hauptlager, installieren die Zylinderlaufbuchsen, die Pleuel-Kolben-Gruppe, den Steuermechanismus, den Heckträger und das Schwungrad, die Ölpumpe und das Kurbelgehäuse, den Zylinderkopf, Kraftstoff Ausrüstung, Filter und Rohrleitungen, Ansaug- und Abgaskrümmer, Wasserpumpe und Lüfter, Untersetzungsgetriebe und Anlasser.

Es wird empfohlen, die Kurbelwelle in dieser Reihenfolge einzubauen. Prüfen und komplettieren Sie die Welle mit den Hauptlagern. Können die Laufbüchsen nicht gebohrt werden und entsprechen der vorgegebenen Größe der Wellenzapfen, werden sie in das Blockbett eingelegt, die Hauptlager montiert und festgezogen. Legen Sie die Kurbelwelle ab und überprüfen Sie deren Einbau gemäß den technischen Bedingungen für die Reparatur.

Die zulässigen Lagerluftwerte in den Hauptlagern ohne Reparatur für die normalen Abmessungen der Kurbelwellenzapfen für Traktormotoren betragen: für D-108 und D-160 - 0,35 mm; für alle anderen - 0,24-0,30 mm.

Nach Überprüfung der Maße und Ermittlung des Spiels werden die Lagerdeckel entfernt, die Hauptzapfen der Welle mit einer dünnen Ölschicht geschmiert und die Welle auf die im Block verbauten Laufbuchsen abgesenkt.

Das Anzugsdrehmoment der Muttern der Hauptlager der D-108-Motoren beträgt 370-420 Nm; A-01M, A-41 - 410-440; D-65, D-240 - 220-260 und SMD-14-200-220 Nm. Ziehen Sie zuerst das mittlere Hauptlager fest und versuchen Sie, die Kurbelwelle mit der Schraube im Schwungradflansch von Hand zu drehen. Dreht sich die Welle leicht, ziehen Sie die restlichen Lagerdeckel nach und nach fest. Durch Verschieben mit einem Brecheisen entlang der Achse wird der Axiallauf der Kurbelwelle kontrolliert und das Endspiel in der Extremstellung gemessen. Der Axiallauf der Kurbelwelle für D-108-Motoren beträgt 0,1-0,5 mm; SMD-14-0.2-0.4; A-01M und A-41—0,1—0,35 mm.

Eine richtig verlegte Welle sollte sich mit der Kraft der Hand auf die Schwungradschraube oder den Pleuelzapfen drehen können.

Die Pleuel-Kolben-Gruppe wird von der Seite des Zylinderkopfes in den Block eingebaut, wobei Vorrichtungen zum Zusammendrücken der Ringe verwendet werden. Ziehen Sie die Pleuellagermuttern mit einem Drehmomentschlüssel mit folgendem Anzugsdrehmoment an: für SMD-14-Motoren - 140-160 Nm; A-01M, A-41 —160—180; D-108 - 140-150 Nm.

Der zulässige Achslauf des unteren Pleuelkopfes ohne Reparatur beträgt 1 mm.Nach dem Einbau des Heckträgers und des Dichtungsgehäuses das Schwungrad einbauen. Der Schlag des Schwungrades nach der Befestigung an der Kurbelwelle sollte 0,3 mm nicht überschreiten.

Immer verfügbare Ersatzteile für Traktoren T-4, DT-75, MTZ, K-700, TT-4M usw. Möglichkeit, seltene Ersatzteile auf Bestellung zu liefern.

Wir bieten nur hochwertige Ersatzteile von vertrauenswürdigen Herstellern an.

Wir kaufen Ersatzteile direkt vom Hersteller und können Ihnen daher die niedrigsten Preise auf dem Markt anbieten.

Die Reparatur des DT 75-Motors besteht darin, verschlissene Elemente auszutauschen oder nach Möglichkeit Reparaturarbeiten durchzuführen. Berücksichtigen Sie bei der Reparatur das Motormodell und wählen Sie den Hersteller der für die Reparatur zu verwendenden Teile sorgfältig aus. Wenn Sie Mechaniker sind, können Sie die Reparaturarbeiten selbst durchführen. Wenn eine solche Fähigkeit in Ihrem Arsenal nicht vorhanden ist, wenden Sie sich an ein spezialisiertes Zentrum, das eine vollständige Diagnose durchführt, den DT 75-Motor repariert und die erforderlichen Teile ersetzt.

Wenn der Motor zur Reparatur eingeschickt wird, wird er vom Traktor demontiert. Darüber hinaus wird die Demontage aller Teile und Mechanismen durchgeführt, die den Ausbau des Motors verhindern. Insbesondere die Motorhaube, der Kühler für Kühlwasser und Öl, der Getriebeantrieb Kardan, die Demontage der Motorhalterung am Rahmen. Der Motor wird mit einem Kran oder einer Winde vom Schlepper abgebaut.

Genaueres lesen Sie in unserem Reparaturanleitung für Traktormotor DT-75.

Wir empfehlen Ihnen auch, einen Blick in unsere Rubrik zu werfen. DT-75 Reparaturvideo

Generalversammlungsauftrag. Um Motoren in einer Produktionslinie unter den Bedingungen spezialisierter Reparaturunternehmen zu montieren, werden Gestelle oder Förderbänder verwendet, die eine einfache Installation in einer für die Montage geeigneten Position ermöglichen. Zur individuellen Montage von Motoren wird der Universalständer OPR-989 verwendet [Abb. 26] und andere.

Reis. 26. Universalständer OPR-989 zum Zerlegen und Zusammenbauen des Motors.

1) - Basis; 2) - Rohr; 3) - Drehwelle; 4) - Schneckengetriebe; 5) - Zylinderblock.

MITBeginnen Sie mit der Montage des Zylinderblocks: Sie müssen Buchsen und eine Nockenwelle, Drückerbuchsen und Drücker, Öldichtungen und Dekompressorrollen, Ölleitungen installieren. Dann sollten Sie die Ölkanäle im Block noch einmal mit Druckluft durchblasen und die Spannstifte, Stifte und andere Teile einbauen.

V der Block wird mit einer Kurbelwelle mit Hauptlagern gelegt, dann die Zylinderlaufbuchsen, ein Pleuel-Kolben-Satz, ein Heckträger und ein Schwungrad, eine Ölpumpe und ein Kurbelgehäuse, ein Zylinderkopf, ein Turbolader und ein Kipphebelmechanismus, Kraftstoffausrüstung , Filter und Rohrleitungen, Ansaug- und Abgaskrümmer, eine Wasserpumpe sowie Lüfter, Getriebe, Anlasser und Kupplung in einer von der Motorausführung abhängigen Reihenfolge eingebaut werden.

Einbau der Kurbelwelle. Es wird empfohlen, die Hauptlager zunächst ohne Welle zu montieren und festzuziehen. Das Anzugsdrehmoment der Muttern für YaMZ-238NB-Motoren beträgt 422-460 Nm für die Hauptschrauben; angrenzend 98-118 N.m .; A-01 und A-41 - 410-440; Typ SMD - 200-220 Nm (Schrauben SMD-60 - 160-180 Nm); D-37M - 140-160 Nm; ZMZ-53A - 110-120 Nm; ZIL-130 - 110-130 N.m für die Front und 80-100 N.m. für den Rest der Lager. Messungen bestimmen ihre Ovalität, Konizität, Ölspalt und Verschiebung der oberen Wendeschneidplatte relativ zur unteren.Um eine 80%ige Ressource zu gewährleisten, dürfen die Lagerspiele bei der Überholung nicht größer sein als: 0,156 mm - SMD-60, 0,160 mm - A01M; 0,180 mm - A-41; 0,120 mm - D-37M; 0,08 mm - ZMZ-53A; 0,065 mm - ZIL-130; 0,130 mm - YaMZ-238NB.

ZUDie Wellenzapfen dünn mit Öl schmieren, die Distanzringe montieren, dann die Kurbelwelle legen. Zuerst wird das mittlere Hauptlager in zwei bis drei Schritten gleichmäßig angezogen. Dreht sich die Welle durch die Schraube im Flansch leicht, dann werden die restlichen Lagerdeckel gleichmäßig angezogen. Wenn sich die Welle fest dreht, sollte sie entfernt und die Hälse mit einer dünnen Farbschicht geschmiert werden. Dann müssen Sie die Welle neu verlegen, drehen, zerlegen, inspizieren - anhand der Tintenabdrücke auf den Laufbuchsen die Ursache für das Festdrehen feststellen und beseitigen.

PBewegen Sie die Kurbelwelle entlang der Achse und überprüfen Sie den axialen Abtriebslauf mit einem Messstab, der für Dieselmotoren von 0,1 bis 0,4 mm reicht, für Pkw-Motoren von 0,08 bis 0,25 mm. Der axiale Abtrieb wird durch die Wahl der Dicke der Distanzringe, der Schulter des Montagelagers oder anderer Vorrichtungen für Motoren dieser Art reguliert.

PDie richtig verlegte Welle sollte sich durch die Kraft der Hand drehen, die auf die Pleuelzapfen ausgeübt wird.

Hülsen in den Block einbauen. Die im Block verbauten Hülsen müssen der gleichen Größengruppe, neu oder der gleichen Reparaturgröße entsprechen und im Block ohne O-Ringe frei drehbar sein.

PNach dem Einbau der O-Ringe sollten die Hülsen mit einem Werkzeug mit einer hydraulischen (pneumatischen) Presse oder einem Holzklotz und einem Hammer in den Block eingepresst werden. Der O-Ring darf beim Pressen nicht durchtrennt werden.

PNach dem Einpressen soll die Hülse 0,10-0,21 mm über die Blockebene hinausragen für Dieselmotoren SMD-17, SMD-18; 0,09-0,15 mm für D-240, D-241; 0,07-0,27 mm für D-160; 0,65-0,165 mm für Dieselmotoren anderer Marken. Der Unterschied im Überstand der Hülsen für einen Block beträgt nicht mehr als 0,05 mm. Der ohne Reparatur zulässige Überstand beträgt 0,04 mm (bei Dieselmotoren A-01M und A-41 beträgt der Überstand 0,05 mm).

PBei eingepresstem und feststehendem Kopf wird die Ovalität und Konizität der Hülsen auf der Arbeitsfläche von der Seite des Kurbelgehäuses geprüft (maximal 0,03 mm zulässig).

PBei routinemäßigen Reparaturen müssen die Hülsen im Block um 90 Grad um die Achse gedreht eingebaut werden, um die spätere Lebensdauer durch eine Verringerung der Ovalität zu erhöhen.

Einbau des Pleuel- und Kolbensatzes. Der Bausatz und die Innenfläche des Liners müssen vor dem Einbau mit Dieselöl geschmiert werden. Die Schlösser des ersten und zweiten Kolbenrings befinden sich an den Kolben von YaMZ-238NB, SMD-18-Dieselmotoren in einem Winkel von 180 Grad zueinander und zwischen dem zweiten und dritten - in einem Winkel von 90 Grad. Bei den Kolben von ZMZ-53, SMD-60, A-01M und anderen Motoren sind die Schlösser in einem Winkel von 120 Grad zueinander positioniert. In diesem Fall sollten die Schlösser nicht gegen die Fingerachse gelegt werden.

SchDer Atunno-Kolbensatz wird von der Seite des Zylinderkopfes mit einer Ringkompressionsvorrichtung in den Block eingebaut. Achten Sie in diesem Fall besonders auf die richtige Lage zum Block (Brennraum, Schlitze im Kolbenhemd, Pfeile am Kolbenboden usw.).

BSchrauben oder Muttern von Pleuellagern werden mit einem Drehmomentschlüssel angezogen, wobei ein Drehmoment von 240-260 Nm eingehalten wird. für Dieselmotoren SMD-60; 196-216 Nm für YaMZ-238NB, YaMZ-240B; 170-190 Nm für A-01M, A-41; 140-160 Nm für D-50, SMD-17, SMD-18 und andere; 100-120 Nm für D-37M, D-144, D-21; 68-76 Nm für Vergasermotoren ZMZ-53N; 70-80 Nm für ZIL-130. Bei ZMZ-53-Motoren müssen beim Zusammenbau des unteren Pleuelkopfes der Vorsprung am Deckel und die Nummer am Pleuel übereinstimmen.

PNach dem Einbau der Pleuel darf das Kurbelwellendrehmoment 50 Nm nicht überschreiten.

Ddie Unterseite der Kolben nach dem Einbau des Pleuel-Kolben-Sets in Position b. m. t. sollte gegenüber der Blockebene um die in Tabelle 52 angegebene Größe vorstehen oder sinken.

| Video (zum Abspielen anklicken). |

Tabelle 52.Die Lage der Kolbenböden im Verhältnis zur Blockdichte.