Im Detail: Abac-Kompressorreparatur zum Selbermachen von einem echten Meister für die Website my.housecope.com.

Die Zuverlässigkeit von Kompressoranlagen hängt weitgehend von einer rechtzeitigen und qualitativ hochwertigen Wartung ab. Viele Ausfälle von Kolbenkompressoren sind das Ergebnis einer mangelhaften Reinigung der Druckluft (abrasiver Staub, Wasser und andere Einschlüsse). Die Anwendung und der rechtzeitige Austausch und die Reinigung von Filterelementen verzögern die Kompressorreparatur um lange Zeit.

Die Hauptgründe für den Ausfall eines Kolbenkompressors sind:

- Ungünstige Betriebsbedingungen

- Geplante Wartung wird nicht durchgeführt

- Nicht kompetentes Servicepersonal

Um eine qualitativ hochwertige Wartung, Bedienung und Reparatur des Kompressors mit eigenen Händen zu gewährleisten, müssen alle oben genannten Punkte gelöst werden.

Der Hauptunterschied zwischen Wartung und Kompressorreparatur besteht darin, dass bei Reparaturen bestimmte Teile zwangsweise ausgetauscht werden und bei der Wartung Teile je nach tatsächlichem Zustand nach Bedarf ausgetauscht werden.

Ein Kompressor ist ein Gerät zum Erhöhen des Drucks und zum Bewegen des Gases an die erforderliche Quelle (Spritzpistole, Schleifer, Schraubenschlüssel, Airbrush und andere pneumatische Geräte). Die Hauptnachfrage bei der Karosseriereparatur ist ein Kolbenkompressor vom Typ Öl. Bei Kolben wird das Volumen der Arbeitskammern mittels Hubkolben verändert.

Sie haben eine unterschiedliche Anzahl von Arbeitszylindern und unterscheiden sich nach folgender konstruktiver Anordnung:

| Video (zum Abspielen anklicken). |

- Horizontal

- Vertikal

- Entgegengesetzt

- Rechteckig

- V- und W-förmig

- Sternförmig

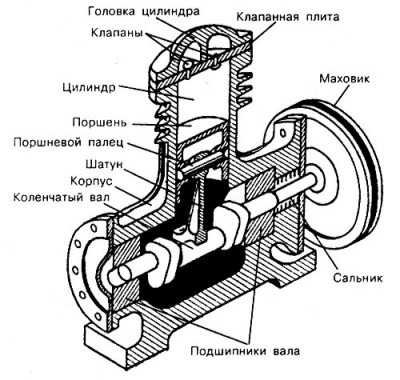

Bevor Sie Kompressorreparaturen mit Ihren eigenen Händen durchführen, müssen Sie den technischen Aufbau studieren. Das Foto unten zeigt ein Diagramm eines einstufigen Kompressors, Kolbengruppe.

- Kurbelwelle

- Rahmen

- Pleuelstange

- Kolbenbolzen

- Kolben

- Zylinder

- Ventil

- Zylinderkopf

- Ventilplatte

- Schwungrad

- Öldichtungen

- Kurbelwellenlager

Auf dem Gehäuse in der Nähe des Elektromotors befindet sich eine Automatisierungseinheit, die als Druckschalter bezeichnet wird. Es kann verwendet werden, um den Kompressor einzustellen. Es ist möglich, den Pumpdruck zu senken oder zu erhöhen.

Wenn Mängel festgestellt werden (Auftreten von Stößen, Verklemmen von reibenden Teilen, starke Erwärmung, erhöhter Schmiermittelverbrauch usw.), ist eine Reparatur erforderlich.

Es ist wichtig, die Art und den Umfang der Reparaturen in der Phase der Diagnose des Objektzustands vor der Reparatur festzulegen. Kompressorstörungen können in zwei Gruppen eingeteilt werden: technische Störungen (Arbeitsteil der Kolbengruppe und Störungen der elektrischen Ausrüstung). Nachfolgend sind die häufigsten Pannen aufgeführt:

- Kompressor (Motor) startet nicht

- Der Elektromotor brummt und dreht sich nicht

- Kompressor nimmt keine Drehzahl auf

- Klopfen in der Zylinder-Kolben-Gruppe

- Der Zylinder ist zu heiß

- Leistung ist gesunken

- Starke Vibrationen

Der Kompressor lässt sich nicht einschalten, das häufigste Problem. Das Wichtigste und Triviale, das bei dieser Aufschlüsselung sein kann, ist, dass im Netz keine Spannung vorhanden ist. Als erstes sind Stecker und Leitung auf Unterbrechung zur Versorgung des Elektromotors zu prüfen.Prüfen Sie mit einem speziellen „Tester-Schraubendreher“, ob alle Phasen unter Spannung stehen. Überprüfen Sie die Sicherung, falls vorhanden. Stellen Sie sicher, dass die Anlaufkondensatoren funktionieren (bei einphasigen Kompressoren beträgt die Spannung 220 V).

Achten Sie auf das Druckniveau im Tank (Empfänger). Vielleicht ist der Druck ausreichend und die Automatisierung startet den Kompressor nicht, sobald der Druck auf ein bestimmtes Niveau sinkt, startet der Elektromotor automatisch. Dies ist keine Aufschlüsselung, viele Leute vergessen diese Nuance und sorgen sich im Voraus.

Das Rückschlagventil kann auch zu einem Problem werden, wenn sich der Kompressor nicht einschaltet. Auch ein defektes Automatisierungsgerät (Pressostat) beeinflusst den Ausfall (ein, aus), der Taster am Gerät selbst kann unbrauchbar geworden sein.

Wenn der Elektromotor nicht startet, brummt, brummt, nicht die erforderliche Drehzahl erreicht oder während des Betriebs stoppt, bedeutet dies nicht immer seinen Ausfall.

Die wichtigsten Störungen des Elektromotors, die seinen ordnungsgemäßen, unterbrechungsfreien Betrieb beeinträchtigen können:

- Niedrige Motorleistung (unzureichende Netzspannung)

- Wackelkontakt, schlechter Kontakt

- Das Rückschlagventil ist außer Betrieb (undicht), wodurch ein Gegendruck entsteht

- Fehlerhaftes Starten des Kompressors (siehe Betriebsanleitung)

- Kolbengruppe verklemmt (wegen Ölmangel, Überlastung)

Wenn sich der Elektromotor des Kompressors überhaupt nicht einschaltet und keine Geräusche macht, weist dies auf Folgendes hin:

- Netzsicherung hat ausgelöst

- Überlastschutz hat ausgelöst

- Schlechte elektrische Verbindung (Verkabelungsprobleme)

- Das Schlimmste ist, dass der Elektromotor durchgebrannt ist (es gibt oft einen charakteristischen Geruch)

Sie sollten nicht mit einem solchen Zusammenbruch beginnen; wenn möglich, sollte er beseitigt werden, sobald Sie die ersten Anzeichen ihrer Manifestation gehört haben. Die Hauptfehler, wenn der Kompressor anfängt zu klopfen und lauter zu arbeiten als zuvor:

- Abgestürzte Lager, Pleuelbuchsen

- Die Lager der Kurbelwelle sind defekt.

- Kolben, Ringe, Finger am Kolben verschlissen

- Zylinder verschlissen

- Lockere Zylinder- und Kopfschrauben

- Fester Partikel traf den Zylinder

- Das Kühllaufrad ist lose auf der Riemenscheibe

Um diese Pannen zu reparieren, reicht es in einfachen Fällen aus, alle Schrauben und Muttern zu dehnen. Sind Kolben, Zylinder, Kurbelwelle oder Pleuel verschlissen, ist eine umfassende Überholung erforderlich. Bei der Reparatur einer Kolbengruppe kann es erforderlich sein, den Zylinder aufzubohren, bei starkem Verschleiß und äußeren Defekten einen Reparaturkolben nach neuen Abmessungen auswählen. Mögliche Defekte des Kolbensystems sind nachfolgend aufgeführt:

- Ändern des Durchmessers von Kolben, Zylinder

- Verzerrung der Form des Zylinderspiegels

- Risiken, Kratzer, Abriebspuren an den Zylinderwänden

- Risse im Hauptarbeitsteil

- Flanschrisse und -bruch

Bei längerem Betrieb treten durch Verschleiß Risiken am Zylinderspiegel auf, der Innendurchmesser der Buchse unter der Exzenterwelle nimmt zu. Bei Reparaturen werden die Zylinder durch Einpressen der Hülsen wiederhergestellt. Verschlissene Buchsen für die Exzenterwelle werden ersetzt. Diese Reparatur ist ohne die erforderlichen Werkzeuge und Geräte mit eigenen Händen ziemlich schwierig. Denn der zeitaufwendigste und verantwortungsvollste Schritt ist die Restaurierung des Zylinders. Das Bohren wird auf einer vertikalen Bohrmaschine mit einer speziellen Vorrichtung durchgeführt.

Was den Zylinder betrifft, werden wir im Folgenden die Hauptstörungen des Kompressorkurbelgehäuses betrachten.

- Risse in den Wänden der Kurbelgehäusehohlräume

- Abweichungen in Größe und Form von Landeplätzen

- Verziehen der Sitze

- Abgestürzte Sitze für Kurbelwellenlager

Wenn diese Einheiten verschlissen sind, müssen sie durch neue ersetzt werden. Die Bohrung für die Lager wird auf einer Horizontalbohrmaschine für einen größeren Lagerdurchmesser oder zum Einpressen der Hülse gebohrt und anschließend die eingepresste Hülse auf den gewünschten Durchmesser aufgebohrt. Die Reparatur eines Kompressors dieser Komplexität sollte von qualifizierten Fachleuten durchgeführt werden.

Unten Ersatzteile "Reparatursatz" für die Überholung des Kompressors, Kolbengruppe.

Wenn der Kompressor sehr heiß ist, deutet dies auf eine Fehlfunktion hin. Eine Überhitzung kann mehrere Gründe haben. Beginnend mit einem einfachen, wird der Luftstrom zum Zylinder und zum Kurbelgehäuse blockiert. Prüfen Sie, ob das Laufrad von Fremdkörpern bedeckt ist.

Eine der Hauptursachen für einen Heizungskompressor ist ein fehlender Ölstand. Arbeitseinheiten arbeiten auf Verschleiß, dadurch entsteht eine hohe Reibung, es wird sehr heiß. Bei weiteren solchen Arbeiten wird die Ausrüstung schnell versagen. Kontrollieren Sie den Ölstand, wenn er nicht ausreicht, muss auf den richtigen Stand nachgefüllt werden.

Ventilausfall durch verkohlte Verschmutzung oder Lockerung. Es können auch verstopfte Luftkanäle vorhanden sein.

Schauen Sie sich das Druckniveau an, es ist möglich, dass die Automatisierung ausgefallen ist und der Kompressor auf einen hohen Druck „druscht“ und dies zu einer Überhitzung führt. Das Sicherheitsventil muss möglicherweise repariert oder ersetzt werden.

Der Leistungsabfall kann verschiedene Ursachen haben. Verstopfter, verstopfter Lufteinlassfilter. Entfernen und reinigen Sie den Filter mit Druckluft oder ersetzen Sie ihn. Meistens in Kolbenkompressoren besteht es aus normalem Schaumstoff.

Es ist möglich, dass irgendwo ein Luftleck ist. Überprüfen Sie alle ein- und ausgehenden Rohre und Schläuche. Wie im vorherigen Fall sind Verschleiß und Fehlfunktionen der Ventile möglich, dies beeinflusst die Leistung stark. Bei ausreichend langer Nutzung verschleißen die Kolbenringe, die Abdichtung verschwindet. In schwerwiegenderen Fällen sind Zylinder und Kolben abgenutzt, zerkratzt oder weisen andere äußere Mängel auf, was zu einem Kompressionsverlust führt und der Kompressor aufhört, Luft zu pumpen.

Es lohnt sich, die Spannung des Riemens zu überprüfen, der den Elektromotor und die Kurbelwelle des Kolbensystems verbindet. Im lockeren Zustand ist ein Rutschen möglich und der Kompressor hört auf, Luft richtig zu pumpen.

Gelangt Öl in die Arbeitskammer, schlimme Anzeichen, führt dies natürlich nicht zum Totalausfall des Kompressors, kann aber den Lackierarbeiten und dem Auftreten von Defekten beim Lackieren sehr schaden. Die Hauptgründe dafür, dass Öl dort ankommt, wo es nicht gebraucht wird: Gefüllt mit dünnflüssigem Öl, dh das Öl ist zu flüssig, sickert es durch die Dichtungen und Ringe. Der Ölstand ist zu hoch. Durch das überschüssige Öl wird es mit Gewalt herausgedrückt und gelangt in die Kammer. Falsches Öl verwendet. Nur spezielles Kompressoröl einfüllen.

Kolben und Ringe im Zylinderblock sind verschlissen. Auch der Verschleiß des Zylinders selbst beeinflusst das Eindringen von Öl in den Arbeitsraum. Um die Fehlfunktion zu beheben, ist es erforderlich, den Kompressor der oben beschriebenen Kolbengruppe zu reparieren.

Ein Kolbenkompressor bedarf wie jedes technische Gerät einer gewissen Wartung. Die sachgemäße Verwendung trägt dazu bei, die Lebensdauer Ihrer Kompressorausrüstung zu verlängern. Betrachten Sie die Haupttätigkeiten für die Wartung, Reparatur und den Betrieb des Kompressors.

1. Luftfilter austauschen und reinigen. Das Filterelement besteht hauptsächlich aus Vlies, Moosgummi oder Synthonin. Wenn sich der Kompressor an der gleichen Stelle befindet, an der das Auto lackiert ist, wird er stark mit Staub von Farbe, Lack und anderen Farb- und Lackmaterialien verstopft (klebt).Der Filter verhindert das Eindringen von abrasivem Staub in den Zylinder, Kolben und Zylinder verschleißen weniger. Wechseln und reinigen Sie den Filter so oft wie möglich, da dies die Ressource erheblich erhöht und die Reparatur des Kompressors verzögert.

3. Kondensatablauf. Ein wichtiger Punkt bei der Kompressorwartung. Die Luft ist mit Feuchtigkeit gesättigt, sie gelangt zwangsläufig mit der Ansaugluft in den Receiver. Im Laufe der Zeit sammelt es sich in großen Mengen an. Bei hohem Kondensatanteil kann es in die Luftschläuche geschleudert werden, was beim Lackieren zu Defekten führt. Außerdem beginnt aufgrund von Kondensation Korrosion im Inneren des Empfängers. Kondenswasser so oft wie möglich ablassen, mindestens einmal pro Woche, insbesondere in heißen und feuchten Jahreszeiten.

4. Überwachen Sie den allgemeinen Zustand, blasen Sie regelmäßig Staub und andere Verunreinigungen aus. Achten Sie besonders auf das Laufrad am Elektromotor, Zylinderrippen, Luftkühler, da an ihnen Staub und Lackstaub haften bleiben, was die Kühlleistung verringert.

5. Überprüfen Sie den Riemenantrieb auf Verschleiß und Spannung. Beim Drücken auf den Riemen in der Mitte sollte dieser sich nicht mehr als 12-15 mm durchbiegen. Alle Muttern und Schrauben anheben. Überprüfen Sie regelmäßig die Funktion des Sicherheitsventils, das zum Schutz vor Überdruck bei Ausfall des Druckschalters dient.

Befolgen Sie alle oben genannten Methoden und Sie werden die Reparatur des Kompressors lange verzögern.

Es gibt Situationen, in denen der Luftkompressor, der in der Ecke der Garage friedlich vom Motor rasselt, ausfällt oder sogar ganz abschaltet. Und in diesem Moment, wie es der Zufall will, ist es notwendig. Haben Sie keine Angst, nach dem Studium der theoretischen Informationen wird die Reparatur eines Kompressors mit Ihren eigenen Händen nicht unerreichbar erscheinen.

Kompressoren mit einem Elektromotor mit Kolbensystem haben die größte Anwendung in Autowerkstätten gefunden. Im Kurbelgehäuse des Kompressors bewegt sich die Übertragungsstange entlang der Achse hin und her und gibt das oszillierende Moment an die Hin- und Herbewegung des Kolbens mit O-Ringen. Das im Zylinderkopf befindliche Bypass-Ventilsystem funktioniert so, dass bei einer Bewegung des Kolbens nach unten Luft aus dem Einlassrohr angesaugt und nach oben in das Auslassrohr zurückgeführt wird.

Der Gasstrom wird zum Receiver geleitet, wo er verdichtet wird. Das Gebläse erzeugt konstruktionsbedingt einen ungleichmäßigen Luftstrom. Dies gilt nicht für die Verwendung mit Spritzpistolen. Eine Art Kondensator (Empfänger) rettet die Situation, der die Druckpulsationen glättet und eine gleichmäßige Strömung am Ausgang ermöglicht.

Eine komplexere Konstruktion der Kompressoreinheit erfordert die Anbringung zusätzlicher Geräte, die für einen automatischen Betrieb, Entfeuchtung und Befeuchtung ausgelegt sind. Und wenn bei einer einfachen Ausführung eine Fehlfunktion leicht zu lokalisieren ist, erschwert die Komplikation der Geräteausführung die Suche.Nachfolgend sind die häufigsten Fehler und Abhilfemaßnahmen für die gängigsten Kolbendruckgassysteme aufgeführt.

Um das Problem leichter zu finden, können alle Mängel nach der Art der Störung klassifiziert werden:

- Gebläse der Kompressoreinheit startet nicht

- Kompressormotor brummt, pumpt aber keine Luft oder füllt den Luftbehälter zu langsam

- Beim Anlauf löst der Thermoschutzschalter aus oder die Netzsicherung brennt durch.

- Beim Ausschalten des Gebläses sinkt der Druck im Druckluftbehälter

- Der Thermoschutzschalter löst periodisch aus

- Abluft enthält viel Feuchtigkeit

- Motor vibriert heftig

- Kompressor läuft intermittierend

- Der Luftstrom wird unter dem Normalwert verbraucht

Betrachten wir alle Ursachen der Probleme und wie Sie sie beheben können.

Ausgefallene werden durch passive Schutzeinrichtungen gleicher Leistung wie defekte ersetzt. Auf keinen Fall sind Hotmelt-Einsätze, die für einen höheren elektrischen Strom ausgelegt sind, zulässig. Wenn die Sicherung erneut durchbrennt, sollten Sie die Fehlerursache herausfinden - wahrscheinlich ein Kurzschluss am Eingang des Stromkreises.

Der zweite Grund, warum das Gerät nicht startet, ist, dass das Druckregelrelais im Empfänger defekt ist oder die Pegeleinstellungen nicht in Ordnung sind. Zur Kontrolle wird Gas aus dem Zylinder abgelassen und der Kompressor getestet. Bei laufendem Motor wird das Relais zurückgesetzt. Andernfalls wird das defekte Teil ersetzt.

Außerdem startet der Motor nicht, wenn der Überhitzungsschutzschalter ausgelöst wird. Dieses Gerät schaltet den Stromversorgungskreis der Wicklung des elektrischen Geräts im Falle einer Überhitzung des Kolbensystems ab, die mit einem Festfressen des Motors behaftet ist. Lassen Sie das Gebläse mindestens 15 Minuten abkühlen. Nach Ablauf dieser Zeit starten Sie es neu.

Bei einer unterschätzten Netzspannung meistert der Elektromotor das Scrollen der Achse nicht, sondern brummt. Bei dieser Störung überprüfen wir zunächst den Spannungspegel im Netzwerk mit einem Multimeter (er muss mindestens 220 V betragen).

Wenn die Spannung normal ist, ist der Druck im Empfänger wahrscheinlich zu hoch und der Kolben überwindet das Drücken der Luft nicht. In diesem Fall empfehlen die Hersteller, den Automatikschalter „AUTO-OFF“ für 15 Sekunden in die Position „OFF“ zu stellen und anschließend in die Position „AUTO“ zu bringen. Hilft dies nicht, ist der Druckregelschalter im Sammler defekt oder das Bypassventil (Rückschlagventil) verstopft.

Sie können versuchen, den letzten Nachteil zu beseitigen, indem Sie den Zylinderkopf entfernen und die Kanäle reinigen. Ersetzen Sie das defekte Relais oder senden Sie es zur Reparatur an ein spezialisiertes Zentrum.

Das Anlaufen des Kompressors wird von einer durchgebrannten Sicherung oder der Aktivierung des automatischen Thermoschutzes begleitet

Diese Fehlfunktion tritt auf, wenn die installierte Sicherung unter der empfohlenen Nennleistung liegt oder das Versorgungsnetz überlastet ist. Im ersten Fall prüfen wir die Einhaltung der zulässigen Ströme, im zweiten Fall trennen wir einen Teil der Verbraucher vom Stromnetz.

Eine schwerwiegendere Ursache für die Fehlfunktion ist eine fehlerhafte Funktion des Spannungsrelais oder ein Ausfall des Bypassventils. Wir überbrücken die Relaiskontakte nach dem Schema, wenn der Motor läuft, ist der Aktuator defekt. In diesem Fall ist es ratsamer, sich für technische Unterstützung an ein offizielles Servicecenter zu wenden oder das Relais selbst auszutauschen.

Ein Abfall des Druckluftdrucks weist auf ein Leck im System hin.Risikobereiche sind: Hochdruckluftleitung, Kolbenkopf-Rückschlagventil oder Empfänger-Auslasshahn. Wir prüfen die gesamte Rohrleitung mit einer Seifenlauge auf Luftlecks. Die festgestellten Mängel wickeln wir mit Dichtband ein.

Der Ablasshahn kann undicht werden, wenn er nicht richtig geschlossen oder defekt ist. Wenn es ganz geschlossen ist und die Seifenlauge am Ausguss sprudelt, dann tauschen wir dieses Teil aus. Vergessen Sie beim Einschrauben nicht, das Fumband auf das Gewinde aufzuwickeln.

Bei Dichtheit der Luftleitung und des Auslassventils schließen wir, dass das Kompressorsteuerventil nicht richtig funktioniert. Für weitere Arbeiten unbedingt die gesamte Druckluft aus dem Receiver entlüften! Als nächstes reparieren wir den Kompressor weiter mit unseren eigenen Händen und zerlegen den Zylinderkopf.

Bei Verschmutzung oder mechanischer Beschädigung des Bypassventils reinigen wir es und versuchen die Mängel zu beheben. Ist die Störung nicht behoben, tauschen wir das Regelventil aus.

Dieser Fehler tritt auf, wenn die Netzspannung zu niedrig ist, der Luftstrom schlecht ist oder die Raumtemperatur zu hoch ist. Die Spannung im Netz messen wir mit einem Multimeter, sie muss mindestens die untere Grenze des vom Hersteller empfohlenen Bereichs sein.

Ein schlechter Luftstrom in das Auslasssystem ist auf einen verstopften Einlassfilter zurückzuführen. Der Filter sollte gemäß der Wartungsanleitung des Geräts ausgetauscht oder gewaschen werden. Der Kolbenmotor ist luftgekühlt und überhitzt oft in einem schlecht belüfteten Bereich. Das Problem wird gelöst, indem die Kompressoreinheit in einen Raum mit guter Belüftung verlegt wird.

Diese Situation tritt unter den folgenden Bedingungen auf:

- Große Feuchtigkeitsansammlung im Empfänger

- Luftansaugfilter verschmutzt

- Die Luftfeuchtigkeit im Raum der Kompressoreinheit wird erhöht

Feuchtigkeit im Ausgangsstrom der Druckluft wird mit folgenden Methoden bekämpft:

- Lassen Sie regelmäßig überschüssige Flüssigkeit aus der Flasche

- Reinigen oder ersetzen Sie das Filterelement

- Bringen Sie die Kompressoreinheit in einen Raum mit trockenerer Luft oder installieren Sie zusätzliche Filter-Feuchtigkeitsabscheider

Im Allgemeinen sind Kolbenmotoren anfällig für hohe Vibrationen. Beginnt jedoch die bisher relativ leise Kompressoreinheit zu rumpeln, ist die Wahrscheinlichkeit groß, dass sich die Motorbefestigungsschrauben lösen oder das Material der Schwingungsdämpfer verschlissen ist. Diese Fehlfunktion wird behoben, indem alle Befestigungselemente im Kreis gezogen und die Polymer-Schwingungsisolatoren ausgetauscht werden.

Betriebsunterbrechungen des Motors können durch falsche Bedienung des Druckwächters oder zu intensives Ansaugen von Druckluft verursacht werden.

Ein übermäßiger Gasverbrauch entsteht durch eine Diskrepanz zwischen der Kompressorleistung und der Leistungsaufnahme. Informieren Sie sich daher vor dem Kauf eines neuen pneumatischen Werkzeugs sorgfältig über dessen Eigenschaften und den Luftverbrauch pro Zeiteinheit.

Verbraucher sollten nicht mehr als 70 % der Kompressorleistung aufnehmen. Wenn die Leistung des Gebläses mit einem Spielraum die Anforderungen der Druckluftwerkzeuge überschneidet, ist der Druckschalter defekt. Entweder reparieren wir es oder ersetzen es durch ein neues.

Diese Fehlfunktion tritt als Folge eines Gaslecks im Hochdrucksystem oder eines verstopften Lufteinlassfilters auf. Luftleckagen können minimiert werden, indem alle Stoßfugen gezogen und mit Dichtband umwickelt werden.

Manchmal kommt es vor, dass beim Ablassen von Kondensat aus dem Sammler vergessen, das Ablassventil vollständig zu schließen, was ebenfalls zu einem Gasleck führt. Dieses Problem ist einfach zu lösen - durch festes Schließen des Ventils. Wenn der Staubfilter verstopft ist, reinigen Sie ihn oder noch besser ersetzen Sie ihn durch einen neuen.

Die meisten der oben genannten Störungen können durch eine korrekte Durchführung der Erstinbetriebnahme und Einlaufen der Mechanismen sowie durch regelmäßige Routinewartung vermieden werden.

Damit das Gerät lange Zeit richtig funktioniert, sollte die empfohlene Wartung in der Anfangsphase des Betriebs begonnen werden. Experten empfehlen ab Kaufdatum folgende Maßnahmen:

Die rechtzeitige Einhaltung dieser einfachen Anforderungen hält den Mechanismus in gutem Zustand. Ein so zeitaufwändiger Vorgang wie die Reparatur eines Kompressors mit eigenen Händen wird äußerst selten erforderlich sein. Eine ordnungsgemäße Erdung vermeidet Probleme mit dem elektrischen Teil des Geräts. Regelmäßiger Austausch von Öl- und Reinigungsfiltern verhindert einen vorzeitigen Verschleiß der scheuernden Teile.

Im Sommer brummte der Kompressor. Es spielt keine Rolle, welche.

Dienste, ohne telefonisch nachzusehen, schätzten die Reparatur auf 1,5 bis 2,0 Tausend Rubel.

Mir ist aufgefallen, dass der Kompressor selbst verklemmt ist. Der Motor brummt nicht durchdrehen.

Ich zerlege es. In Öl formen. Ich entferne den Kopf, mit Ringen, einem Kolben und einem Zylinder, komplette Ordnung.

Ich nehme es von der Kurbelwelle, wir kamen an, knallhart auf dem Liner.

Da das Gleitmittel natürlich ist (Bad), ist der Liner leuchtend.

Ich schleife es, wechsle das Öl, alles ist in Ordnung.

Hintergrund.

Der Kompressor drischte den ganzen Tag in der Hitze, stand nach hinten geneigt.

Der Ölhunger hat seinen Job getan.

Da ist also alles ganz einfach.

Wechseln Sie öfter das Öl und stellen Sie den Kompressor gleichmäßig auf, da kann nichts kaputt gehen.

Ja, und vergessen Sie nicht, das Kondensat abzulassen.

Satanas schrieb:

Da ist also alles ganz einfach.

Sie erzählen die Bedienungsanleitung wörtlich nach.

Einige Leute, darunter auch ich, lesen es direkt nach dem Kauf, aber bevor es zum ersten Mal verwendet wird.

Satanas danke für die Erinnerung. Heute habe ich endlich das Öl kontrolliert und das Kondensat abgelassen.

Es gibt nichts zu brechen - oh, wenn nur. Aber ich habe auch ungefähr die gleiche Zeit für Reparaturen aufgewendet.

Das Bild brummt, pumpt statt 8 Atmosphären 3 maximal. Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

Und auch aus dem nicht rechtzeitig gestreckten Kopf (gemäß der Anleitung) stanzt es die Dichtung zwischen Kopf und Ventilkörper.

Und auch die Thermik wird abgestellt, eine dreifache Dosis Öl wird eingegossen. und am beliebtesten ist es, den Druckschalter zu drehen.

Plötzlich hörte der Kompressor auf zu pumpen. 🙁 Das heißt, alles funktioniert, aber es gibt keinen Druck. Ursache war ein Sandkorn unter dem Einlassventil. Und die Reparatur lief darauf hinaus, das Ventil an einem neuen Hemd abzuwischen. :-R

Satanas schrieb:

Wechseln Sie öfter das Öl und stellen Sie den Kompressor gleichmäßig auf, da kann nichts kaputt gehen.

Ja, und vergessen Sie nicht, das Kondensat abzulassen.

Und vergessen Sie nicht, auch das Kondensat abzulassen. Unsere Geschichte ist das Gegenteil von Ihrer - sie haben uns den Kompressor übergeben und eine Reparatur im Rahmen der Garantie gefordert. Neben der Tatsache, dass sich das Öl darin nicht veränderte und kein einziges Mal nachgefüllt wurde, wurde auch festgestellt, dass sich im 50-Liter-Behälter ein halber Eimer rostiges Ölwasser befand.

He-Hemul schrieb:

Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

He-Hemul schrieb:

Das Bild brummt, pumpt statt 8 Atmosphären 3 maximal. Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein), lege ihn auf - es funktioniert.

mein Fall ist direkt. nur werde ich ihn im Laden zertrampeln.. oder im Servicecenter.

Ich weiß noch nicht, wie ich mich mit ihnen anlegen soll.. und es besteht keine Lust.

im Idealfall ganz zurückgeben. und dann kommt wieder was ... für Forte - Ketaysky))

verpflichtet, das Haus zu streichen .. und dann, eine Infektion, lebte nicht.

VitaminD schrieb:

verpflichtet, das Haus zu streichen .. und dann, eine Infektion, lebte nicht.

naja...der meister ist was china, und es klappert seit mehr als einem jahr, grundierungen, mastix, wasserabdichtungen, lackieren von diversen gewellten schaumplatten, shop und service, ein tag voller hektik und so 20 minuten Scham und weiteres Grollen.

ruslan1111 schrieb:

und so 20 Minuten Scham und weiteres Grollen.

Ja, am Wochenende bleibt nicht viel Zeit, um es zu reparieren.. umso mehr, vielleicht ist es nicht der Punkt.

Ich werde es öffnen, ich werde es nicht reparieren ... und ich werde es mit den Bürgen behandeln)

He-Hemul schrieb:

Sie entfernte die Abdeckung - eines der Plattenventile in der Mitte. Ich schneide einen Teller aus einem Spatel (es könnte von einer Sonde gewesen sein),

Ich habe gestern das gleiche Problem behandelt. Es stimmt, zuerst bin ich durch die Dienste gefahren, ich wollte meinen eigenen finden. Als Ergebnis mussten wir die Kollektivwirtschaft von der 0,2-mm-Sonde verwenden. Die Breite passt perfekt (10 mm), und schneide es der Länge nach mit einer Metallschere. Ich habe es geschüttelt, alles ist normal.

Vor einem Jahr wurde mir ein 100-Liter-ABAC vorgestellt, getötet.

Eine Autopsie ergab, dass der Ölmessstab abgebrochen war, wodurch Öl aus dem Kurbelgehäuse entlang der Wände spritzte. Durch das Arbeiten im Ölhungermodus wurden die Pleuelbuchsen verschlungen.

Es erwies sich als unrealistisch, eine neue Pleuelstange oder sogar einen kompletten Dampfgenerator zu kaufen, und musste auf einer Kolchose arbeiten.

Ich habe zwei passende Nadellager gekauft, es gab keinen Fräser mit dem benötigten Durchmesser, aber ich hatte meine eigene CNC:

Ich habe es eingedrückt, alles funktioniert. Es sieht so aus, als ob das System überhaupt ohne Öl arbeiten kann, aber ich habe es nicht riskiert

Ja, und eine Nachricht an die Gastgeberin. Dieses Gerät hat das schrecklichste Schema - die Kurbelwelle befindet sich am Motor, der Kolben befindet sich direkt darauf. Ohne Zahnräder und Riemen. Der Asynchronmotor läuft sehr langsam an, das ganze System ist sehr empfindlich gegen Unterspannung.

Um das Starten des Motors zu erleichtern, habe ich mich entschieden, die Kompression zu reduzieren. Zwischen Kurbelgehäuse und Zylinder habe ich einen Dichtring aus einem alten Ölfilter von einem fremden Auto gelegt. Durch Ausfahren der Stifte kann ich durch Eindrücken des Zylinders in den Gummi das Volumen der Arbeitskammer reduzieren und dadurch das Verdichtungsverhältnis erhöhen. Hat geholfen, nur jetzt von „null auf 10 atm pumpt es nicht 3-5 Minuten, sondern 7-10 Minuten, es passt zu mir

Der Hauptzweck eines Luftkompressors ist die Gaskompression und die kontinuierliche Zufuhr eines Luftstrahls unter Druck zu pneumatischen Geräten und pneumatischen Werkzeugen. Diese Luft ist ein Energieträger und sichert den Betrieb von Spritzpistolen, Airbrushes, Schraubenschlüsseln und einer Reifenfüllpistole.

Das Arbeiten mit dem aufgeführten Druckluftwerkzeug ist sicherer als beispielsweise mit einem Elektrowerkzeug. Die pneumatische Ausrüstung darf keinen Kurzschluss haben, der zu Stromschlag und Feuer führen kann. Aus diesem Grund wird ein solches Werkzeug häufig in Autowerkstätten oder bei der Reparatur eines Autos mit eigenen Händen verwendet.

Der Luftkompressor ist für Haushalte geeignet und wenn er nicht mehr funktioniert, muss er repariert werden. Die Reparatur von Kompressoren ist jedoch nicht besonders schwierig, es ist durchaus möglich, dies selbst zu tun.

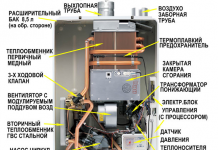

Um die Probleme eines Kompressors zu verstehen, müssen Sie genau verstehen, aus welchen Elementen er besteht und wofür sie bestimmt sind. Der Kompressor besteht in der Minimalkonfiguration aus einem Gebläse (einem Motor, der einen Luftstrom erzeugt) und einem Empfänger - einem Behälter, der Druckluft enthält. Kolbenkompressoren werden am häufigsten verwendet.

Eine der wichtigsten Anforderungen an einen Kompressor ist seine Sicherheit. Wenn der Druck im Sammler nicht geregelt wird, brennt der Kompressor durch. Es besteht eine hohe Wahrscheinlichkeit, dass der Empfängerzylinder explodiert. Um dies zu verhindern, ist der Empfänger mit einem elektronischen Relais ausgestattet, das den Kompressor automatisch abschaltet, wenn der Luftdruck einen bestimmten Wert erreicht.

Der Luftkompressor ist mit einem Manometer ausgestattet, das den Luftdruck im Zylinder anzeigt. Ein Rückschlagventil dient zum Schutz des Kompressors vor negativen Einflüssen. Seine Hauptfunktion besteht darin, zu verhindern, dass Luft zum Kompressor zurückkehrt, wenn das Gerät ausgeschaltet oder auf andere Weise gestört wird.

Komplexere Verdichterkonzepte zeichnen sich durch Zusatzausstattungen wie Verdichterautomatisierung aus. Typischerweise hält die Automatisierungseinheit bei kleinen Kompressoren einen Druck von bis zu acht Atmosphären mithilfe eines Druckschalters aufrecht und schaltet die Stromversorgung des Elektromotors ein oder aus, wenn der minimale oder maximale Druck im Sammler erreicht wird.

In diesem Fall gibt es zwei Manometer: das große zeigt den Druck im Tank des Empfängers an, das kleine - am Auslass. Der Druckschalter kann mit einem Entlastungsventil ausgestattet werden. Wenn das Gerät angehalten wird, öffnet es sich und erleichtert das spätere Starten des Motors.

Bei einigen Modellen ist an den Rohren ein Kühler vorgesehen, um Luft vom Kompressor zum Sammler zuzuführen.

Die Kühlung der Luft führt zu weniger Kondensation im Receiver. Eine solche Kleinigkeit im Design verlängert die Lebensdauer der Automatisierung.

Das Vorhandensein eines Ablassventils ermöglicht ein schnelles Ablassen des Kondensats aus dem Sammler, da es ratsam ist, jeden Betrieb des Geräts mit diesem Vorgang zu beenden.

Das Sicherheitsventil gibt den erhöhten Druck im Sammler ab, wenn die Automatisierung aus irgendeinem Grund nicht funktioniert, was den Kompressormotor vor Überlastung schützt.

Der Luftfilter schützt das Kolbensystem vor Sand, Schmutz, Lackdämpfen.

Folgende Verdichtertypen werden unterschieden:

- Volumetrische Wirkung - Gas oder Luft auf engstem Raum halten, Druck erhöhen. Darunter sind:

- rotativ, Funktionsprinzip - Ansaugen und Komprimieren von Gas während der Rotation der Platten; das Arbeitsvolumen nimmt ab, dies führt zu einer Druckerhöhung.

- Kolben - Druck wird durch die Bewegung von Kolben und Ventilen erzeugt; zuverlässig im Betrieb, aber lauter als rotierende.

- Dynamisch - Bieten Sie eine Kompression, indem Sie die Geschwindigkeit der Gasbewegung erhöhen und die kinetische Energie erhöhen, die in Kompressionsenergie umgewandelt wird. Unterscheiden:

- zentrifugal - zum Luftaustausch in Minen verwendet;

- axial oder axial.

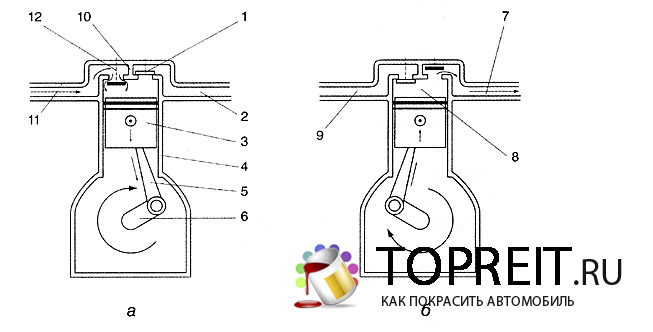

Überlegen Sie, wie ein Kolbenkompressor funktioniert, Luft oder Gas darin wird von einem Kolben komprimiert, der sich durch den Zylinder bewegt:

- Wenn der Kolben (3) den Kompressorzylinder (4) nach oben bewegt, wird das Arbeitsgas komprimiert. Der Elektromotor bewegt den Kolben durch die Kurbelwelle (6) und die Pleuelstange (5).

- Die Saug- und Druckventile werden durch Gasdruck geöffnet und geschlossen.

- Das Diagramm links zeigt die Gasansaugphase in den Verdichter. Beim Abwärtsfahren des Kolbens wird im Kompressor ein Unterdruck erzeugt und das Einlassventil (12) öffnet. Somit tritt das Gas in den Kompressorraum ein.

- Das rechte Diagramm zeigt die Gaskompressionsphase. Der Kolben bewegt sich nach oben und das Auslassventil (1) öffnet. Das Gas verlässt den Kompressor mit hohem Druck.

Das Gebläse selbst erzeugt einen ungleichmäßigen Luftstrom, der beispielsweise für den Einsatz einer Spritzpistole nicht genutzt werden kann. Der Empfänger rettet den Tag, indem er die Druckpulsationen glättet.

Nachdem Sie den Informationsbestand über die Kompressoreinheit aufgefüllt haben, können Sie den Kompressor selbst reparieren. Es werden folgende Störungen der Verdichteranlage unterschieden:

- Das Gebläse der Kompressoreinheit startet nicht.

- Von Zeit zu Zeit wird die thermische Abschaltung ausgelöst.

- Beim Anlaufen des Kompressors wird die Thermosicherung ausgelöst und die Sicherung durchgebrannt.

- Der Motor des Geräts läuft, pumpt aber keine oder nur langsam Luft in den Empfänger.

- Beim Abschalten des Kompressors sinkt der Druck im Sammler.

- Hoher Feuchtigkeitsgehalt im Luftauslass.

- Starke Vibrationen vom Motor.

- Die Kompressoreinheit arbeitet intermittierend.

- Der Luftstrom wird unter der Norm verbraucht.

Es gibt mehrere wahrscheinliche Gründe, warum der Kompressor nicht startet..

Wenn das Gerät nicht startet und nicht brummt, überprüfen Sie die Versorgungsspannung mit einem Anzeigeschraubendreher. Wenn eine Phase vorhanden ist, sind die Verbindungen des Steckers zur Steckdose normal, es lohnt sich, die schmelzenden Sicherungen zu überprüfen.

Defekte Sicherungen werden durch andere gleicher Leistung ersetzt. Neue Sicherungen mit höheren Stromwerten dürfen nicht eingebaut werden. Wenn die Sicherungen wiederholt durchbrennen, kann ein Kurzschluss am Eingang des Stromkreises vorliegen.