VIDEO

Nach dem Lackieren. Es muss in einer Kiste bei einer Temperatur von nicht weniger als 20 g getrocknet werden.

ROUTINEREPARATUR KAMA3-5320, 5410, 5511, 4310 SHOP WORKS

TECHNOLOGISCHE KARTE № 1.2.

REPARATUR DES KAMAZ-740 MOTORS

Gesamtarbeitsintensität - 1350,0 Personen. min Der Auftragnehmer ist ein Kfz-Mechaniker der 5. Klasse

Dvn = 25 mm, L = 100 mm); ein Dorn zum Einpressen des Passstifts in das Loch im vorderen Ende der Kurbelwelle (Dnar = 25 mm, Dvn = 14 mm, bnar = 50 mm; 1wn = 7 mm); Dorn zum Einpressen von Kurbelwellenstopfen 7880-4043; Dorn zum Aufweiten von Kurbelwellenstopfen 7860-4042; Dorn zum Einpressen der Zapfwellen-Halbkupplung * (Rohr DNar = 45 mm, Dp = 28 mm, L = 100 mm;) Ein Dorn zum Einpressen des Spannstiftes in das Loch des Hinteren Endes der Kurbelwelle (Dp = 25 mm, Dp = 14 mm, Lnar = 50 mm, 1wn = 10 mm); Spachtel Holz zum Entfernen von Dichtungen; Schlosserwerkbank; Ölbad mit Heizung mod. 2343; Behälter mit Trockeneis; Schutzhandschuhe; Schmiedezangen; Haarbürste KFK-8 GOST 10597-70; Behälter mit Motoröl; Serviette GOST 211220-75; Behälter mit Graphitfett; Holzspatel

Arbeitsintensität —410,0 Personen. Mindest

2. Schrauben Sie die vordere Ringschraube 16 (Abb. 1) ab, entfernen Sie die Einstellscheiben 15.

3. Lösen Sie die Schrauben 3 (Abb. 2) mit Unterlegscheiben 4, die das Gehäuse 6 der hinteren Lagereinheit mit dem Bund 5 befestigen, entfernen Sie das Gehäuse 6 und die Dichtung 7 des Gehäuses des hinteren Lagers des Einspritzpumpenantriebs.

(Wechselkopf 17 mm, Schlüssel, Dorn, Hammer, Schraubendreher 8,0 mm).

4. Zahnrad 1 (Abb. 3) des Einspritzpumpenantriebs mit Welle 2 ausbauen.

5. Lösen Sie die Schrauben 13 (Abb. 4) mit Unterlegscheiben 25, die den Zylinderkopf sichern und nehmen Sie den Zylinderkopf 31 mit den Ventilen 1 und 21 zusammengebaut vom Zylinderblock ab. (Auswechselbarer Kopf 19 mm, Schlüssel mit S. K.).

6. Entfernen Sie den O-Ring 34 und die Zylinderkopfdichtung vom Zylinderblock. (Paddel zum Entfernen von Dichtungen).

7. Entfernen Sie die Stößelstangenbaugruppe vom Zylinderblock.

8. Wiederholen Sie die Schritte 5-7 für die verbleibenden sieben Zylinder.

9. Schrauben 5 herausdrehen (Abb.5) mit Unterlegscheiben 2 und 3 zum Befestigen des hydraulischen Kupplungsschalters an der Druckleitung und entfernen Sie den hydraulischen Kupplungsschalter 1 vom Motor. (Ringschlüssel

10. Schrauben 3, 49, 50 (Abb. 1) mit Unterlegscheiben 4, 5, 47, 48 lösen, um die Frontabdeckung 6 am Zylinderblock 20 zu befestigen, die hydraulische Kupplung des Lüfterantriebs mit der Frontabdeckung 6 entfernen und . Dichtung 44 vom vorderen Ende des Zylinderblocks. (Auswechselbarer Kopf 17 mm, Schlüssel mit S. K., Spachtel zum Entfernen von Dichtungen, Kranbalken, Aufhängung zum Entfernen der Montage der hydraulischen Kupplung des Antriebsaggregats mit der Frontabdeckung.

11. Entfernen Sie die Antriebswelle der Hydraulikkupplung.

12. Die Whiskers der Sicherungsscheiben 40 zurückbiegen (Abb. 6), die Befestigungsschrauben 41 der Nebenabtriebshälfte mit den Unterlegscheiben an der Kurbelwelle lösen und die Nebenabtriebs-Halbkupplung 39 von der Kurbelwelle abnehmen 7. (Meißel, Hammer, 17 mm Wechselkopf, Schlüssel ab S. K., Schraubendreher 6,5 mm).

13. Lösen Sie die Ranken der Sicherungsbleche 12 (Abb. 7) der Schwungrad-Kurbelwellen-Schrauben. Arbeiten an Motoren bis Nr. 75800. (Meißel, Hammer).

14. Entfernen Sie die Schwungrad-Befestigungsschrauben 11. (Auswechselbarer Kopf 19 mm, Schlüssel mit S. K.).

15. Sicherungsbleche entfernen 12. Arbeiten an Motoren bis Nr. 75800 durchführen.

16. Schrauben Sie zwei technologische Schrauben 2 (Abb. 8) in die Schwungradlöcher bis zum Anschlag gegen das Ende der Nabe und entfernen Sie das Schwungrad 1. Ziehen Sie die Schrauben abwechselnd einige Umdrehungen an. (Kopf

auswechselbar 17 mm, Kranträger, Aufhängung zum Aus- und Einbau des Schwungrades, Schlüssel mit Verbindungsvierkant).

17. Lösen Sie die Schrauben 7 und 9 (Abb. 9) Befestigung mit den Unterlegscheiben 5, 6, 10 und 11 des Schwungradgehäuses am Zylinderblock, entfernen Sie das Schwungradgehäuse 2 und die Dichtung 1 vom Zylinderblock. (Köpfe sind austauschbar 17 und 19 mm, mit S. K., Ein Paddel zum Entfernen von Dichtungen).

18. Den Motor auf der Werkbank mit dem Kurbelgehäuse des Zylinderblocks in die obere Position drehen. (Stand).

19. Kurbelwelle so drehen, dass sich der Pleuelzapfen des 1. und 5. Zylinders im unteren Totpunkt (UT) befindet. Zählen Sie die Nummerierung der Zapfen von der Vorderseite der Kurbelwelle aus. (Hebelarm).

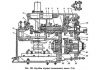

Reis. 1. Zylinderblock mit Frontdeckel, Zylinderlaufbuchse:

1, 45 - Haarnadel; 2 - Öldichtung der vorderen Abdeckung; 3, 29, 31, 37, 40, 41, 49, 50 - Bolzen; 4, 30, 48 - Federscheibe; 5, 38, 46, 47 - Unterlegscheibe; 6 - vordere Abdeckung des Blocks; 7, 8, 11, 32 - Stecker; 9, 10, 35 - Fixierstift; 12 - Stopfen des Nockenwellenlochs; 13 - Dichtring; 14 - Nockenwellenhülse; 15 - Einstellscheibe der Augenschraube; 16 - Augenschraube; 17 - Buchse mit Dichtringen, montiert; 18 - Hülsendichtring; 19 - Tassenkappe; 20 - Zylinderblock; 21 - zylindrischer Fixierstift; 22 - Führungsstift; 23 - Tassenstopfen; 24 - Zylinderlaufbuchse; 25 - oberer Dichtring der Auskleidung; 26 - Hülsendichtring; 27 - Dichtung; 28 - Rohr! Abfluss; 33 - Stopfen des Wasserhohlraums; 34 - Steckerdichtung; 36 - hintere Abdeckung; Hauptlager; 39 - Hauptlagerdeckel; 42 - Stopfen des Wasserhohlraums; 43 - zylindrischer Stift; 44 - Dichtung der vorderen Abdeckung des Blocks 30

Reis. 4. Zylinderkopf mit Ventilen:

20. Abgeschraubt!> Muttern 11 (Abb. 10) der Schrauben 9 zur Befestigung des Deckels 10 der Pleuelstange des 1. Zylinders an der Pleuelstange, den Abzieher gemäß Abb. 11, entfernen Sie die Abdeckung 10 (Abb.10) Pleuelstange, entfernen Sie die Pleuelstangenschrauben 9 und legen Sie sie auf der Werkbank ab. Wiederholen Sie den Vorgang, um die Pleuelstangenabdeckung des 5. Zylinders zu entfernen. Auf den Pleueldeckeln müssen die Zylindernummern eingestanzt sein. (Auswechselbarer Kopf 19 mm, Schlüssel mit S. K., Schlosserbank, Demontage von Pleuelkappen).

21. Kurbelwelle so drehen, dass die Pleuelzapfen des 1. und 5. Zylinders im oberen Totpunkt (OT) stehen, mit leichten Hammerschlägen durch den Dorn auf die Gezeiten unter den Schrauben des Pleueldeckels des 5. Zylinders klopfen Kolben 6 mit Pleuel 8 und Ringen 2, 3 und 13 zusammengebaut aus dem Zylinderblock herausnehmen und auf eine Werkbank stellen. Wiederholen Sie den Vorgang, um die Kolbenbaugruppe für den 1. Zylinder zu entfernen. Auf den Pleueln müssen die Zylindernummern eingestanzt sein. (Hebel zum Drehen der Kurbelwelle, Schlosserwerkbank, Messingdorn zum Ausschlagen des Kolbens, Hammer).

22. Entfernen Sie die Laufbuchsen 12 von der Pleuelstangenabdeckung 10 und dem unteren Kopf der Pleuelstange 8.

23. Pleueldeckel 10 auf Pleuel 8 montieren, Befestigungsschrauben 9 montieren und Muttern 11 festziehen. (Wechselkopf 19 mm, Schlüssel mit Schlüssel).

24. Wiederholen Sie die Arbeiten 19-23, um die restlichen 7 Pleuel mit Kolbenbaugruppe zu entfernen.

25. Die Keile der Sicherungsscheibe 25 zurückbiegen (Abb. 2), Schraube 1 mit den Scheiben 25 und 26 des Antriebsritzels 21 des Nockenwellenantriebs lösen. (Hammer, Meißel, - Wechselkopf 19 mm, Schlüssel mit S. K.).

26. Entfernen Sie das Zahnrad 21 des Nockenwellenantriebs mit dem Zwischenzahnrad 2 des Nockenwellenantriebs von der Achse 16 des Antriebsrads des Nockenwellenantriebs. (Stripper I-801.01.000).

27. Die Barthaare der Sicherungsscheiben 17 zurückbiegen, die Befestigungsschrauben 18 mit den Unterlegscheiben der Achse 16 des Antriebsrads des Nockenwellenantriebs lösen und die Achse 16 vom Zylinderblock entfernen. (Meißel, Hammer, Wechselkopf 17 mm, Schlüssel mit S. K.).

28. Lösen Sie die Spannschrauben 37 (Abb. 1) der Kurbelwellenlagerdeckel 36, 39. (Auswechselbarer Kopf 19 mm, Schlüssel mit S. K.).

Die rechtzeitige Vorbeugung ist ein sicherer Weg, um Pannen zu vermeiden. Daher werden Wartungs- und Reparaturarbeiten für einen Lkw vom Typ KamAZ streng nach dem auf der Grundlage der Werksempfehlungen erstellten Zeitplan durchgeführt. Die vom Hersteller festgelegte Anfangsbetriebsdauer des neuen KAMAZ beträgt tausend Kilometer. Während dieser Phase ist es wichtig, die Geschwindigkeitsbegrenzung (nicht mehr als fünfzig Kilometer / Stunde) einzuhalten und eine übermäßige Belastung des LKWs (nicht mehr als 75% der Norm) zu vermeiden.

Jede Konfiguration eines neuen KAMAZ wird von der erforderlichen Dokumentation begleitet, die ein Handbuch für seine Reparatur umfasst.

Um größere Pannen zu vermeiden, werden planmäßige Autoreparaturen durchgeführt. Eine der wichtigsten vorbeugenden Maßnahmen ist der regelmäßige Austausch aller Fahrzeugflüssigkeiten (Kühlmittel, Schmiermittel und Bremse) in Systemen, die gemäß den Normen und Anforderungen des Herstellers ausgewählt wurden. Das Auftreten von Undichtigkeiten im Kühlsystem, die Verletzung der Unversehrtheit der Ventile und Tankdichtungen sind Störungen, die der Fahrer sofort beseitigen muss.

Verzögerungen bei Reparaturen können Kavitationsschäden in der Struktur des Aggregats und der Pumpe verursachen, die sich negativ auf den Betrieb des gesamten Fahrzeugs auswirken.

Bei einer Signalmeldung eines Druckabfalls im Schmiersystem ist eine dringende Reparatur des KAMAZ-Motors durch eigene Kräfte des Fahrers erforderlich. Eine weitere Bewegung des Lastkraftwagens bei einer solchen Panne ist unerwünscht.

Der Betrieb eines Fahrzeugs mit Verletzung der Dichtheit des Ansaugtrakts des Verbrennungsmotorsystems kann zu einem vorzeitigen Verschleiß des Automotors führen.

Um Risse in den Zylinderkopfhalterungen zu vermeiden, müssen die Schraubenlöcher zuverlässig isoliert werden, um das Eindringen von Flüssigkeit und Verunreinigungen in das Innere zu verhindern. Auch beim Austausch der Zylinderköpfe der Brennkraftmaschine sind die beschriebenen Manipulationen zu empfehlen.

Bestimmte Reparaturen erfordern Schweißen. Ein wichtiger Punkt bei ihrer Umsetzung ist das Abklemmen der Batterie. Gleichzeitig wird der positive Kontakt vom Generator entfernt.In diesem Fall sollte der Erdungsdraht des Schweißgeräts in geringem Abstand von der Schweißnaht angeschlossen werden.

VIDEO

Durch die regelmäßige Wartung des Fahrzeugs und seine vorbeugende Inspektion können Sie das Problem der Pannen, die unterwegs auftreten, und die Notwendigkeit, diese zu beseitigen, vergessen. Es wird empfohlen, vor jeder Fahrt die Hauptteile von KAMAZ sowie den Stand aller Arbeitsflüssigkeiten in seinen Systemen zu überprüfen.

Der Fahrer führt selbstständig die folgenden Aktionen aus:

überprüft die Unversehrtheit der Räder und den Reifendruck;

überprüft die Funktion des Lenksystemantriebs;

testet das Ansprechverhalten der Bremsanlage.

Es wird empfohlen, mindestens zweimal im Kalenderjahr planmäßige technische Inspektionen von KAMAZ in einem Autoservice durchzuführen. Die Saisonalität solcher Ereignisse ist auf die Vorbereitung des Lkw für den Einsatz im Sommer und Winter zurückzuführen.

Unter ordnungsgemäßen Betriebsbedingungen des Fahrzeugs sind Reparaturarbeiten viel seltener erforderlich. Für unerwartet auftretende Situationen im Straßenverkehr gibt es konkrete Empfehlungen an den Fahrer:

Wird ein Kühlmittelleck im System festgestellt, kann Wasser nachgefüllt werden. Diese Maßnahme gehört zur Kategorie der erzwungenen Maßnahmen, die es dem Fahrer ermöglichen, an den Ort zu gelangen, an dem eine vollständige Reparatur durchgeführt wird;

Beim Abschleppen eines Lkw mit ausgefallenem Motor ist es zwingend erforderlich, die Gelenkwelle auszubauen. Die Nichtbeachtung dieser Anforderung führt zu einem Verschleiß der Lager der Zahnräder der Sekundärwelle im Getriebe, was anschließend eine frühzeitige Reparatur des Getriebes erfordert;

Wenn das Auto längere Zeit auf einer mit flüssigem Schlamm gefüllten Straße fährt, wird empfohlen, die Kühleroberfläche von Zeit zu Zeit unter starkem Wasserdruck abzuspülen. Dazu müssen Sie die KAMAZ-Kabine anheben und die Manipulation vorsichtig durchführen, ohne dass Wasser auf den Generator gelangt. Regelmäßiges Spülen verhindert auf absehbare Zeit Reparaturarbeiten am Kühler.

42 Poster, die bei der Reparatur eines KAMAZ mit eigenen Händen sicherlich nützlich sein werden

KAMAZ 5320 und Ural-4320 Fahrzeuge. Lernprogramm.

Für Kadetten von Fach- und Berufsfachschulen, Fahrer und Arbeiter von Verkehrsbetrieben.

Wartung und Reparatur von KAMAZ . in Eigenregie

Reparatur- und Wartungshandbuch

DIY KAMAZ Autoreparatur

11,00R20 Bel-124 ns 16

Das KamAZ 5320-Getriebe ist ein Mechanismus, der das Drehmoment von der Kurbelwelle auf die Räder umwandelt und überträgt. Dieses Gerät steht unter starker Belastung und erfordert regelmäßige Inspektionen, Einstellungen und Reparaturen.

Nach Reparatur oder Austausch von Ersatzteilen muss die Baugruppe angepasst werden. Im Kurbelgehäuse werden folgende Parameter eingestellt: die Vorspannung der Lager am Kegelradpaar, das Mittendifferenzial, das Seitenspiel und die Kontaktmarke an der Verzahnung.

Die Vorspannung der Lager an Radsätzen wird in der folgenden Reihenfolge eingestellt:

Schärfen oder Ersetzen von Unterlegscheiben, um die Dicke der Verpackung um den Betrag der axialen Verschiebung von 0,04 auf 0,06 mm zu verringern;

Anziehen der Befestigungsmutter des Kegelradflansches (Kraft von 240 bis 360 N);

Messung der Wälzkraft der Lagerschale bei kontinuierlicher Rotation (5 Umdrehungen) in eine Richtung.

Die Kurbelkraft sollte im Bereich von 11,4 N bis 22,8 N liegen. Liegt der erhaltene Wert nicht innerhalb der angegebenen Grenzen, sollte die Einstellung wiederholt werden.

Wenn die Spannung der Lager der Antriebs- und Abtriebsräder eingestellt ist, werden diese in das Kurbelgehäuse eingebaut. Dann müssen Sie das Seitenspiel mit Unterlegscheiben einstellen (zulässiger Wert von 0,20-0,35 mm).

Bevor Sie das Differential einstellen, müssen Sie es so einstellen, dass die Zähne des Abtriebsrades symmetrisch zu den Zähnen des Antriebsstirnrades sind. Anschließend sollten die Schrauben mit einer Kraft von 100-120 N angezogen werden. Die Differenzialeinstellung umfasst folgende Maßnahmen:

die Stellmuttern auf beiden Seiten gleichmäßig anziehen, bis ein Spalt zwischen den Lagerdeckeln entsteht;

Spaltmessung (der Wert sollte 0,1–0,2 mm betragen);

Anziehen der Befestigungsschrauben der Abdeckungen mit einer Kraft von 250-320 N.

Diese Einheit in KamAZ-Fahrzeugen fällt selten aus, aber ständige und ernsthafte Belastungen machen sich immer noch bemerkbar. Ein helles Signal für eine Fehlfunktion einer Einheit ist ein Geräusch während der Fahrt, obwohl es als Hinweis auf Pannen und andere Einheiten dienen kann. Die Diagnose einer Störung eines Brückengetriebes durch Geräusche kann in drei Stufen durchgeführt werden, und jede Stufe kann als separate Methode zur Erkennung einer Panne dienen.

Beschleunigung, Drehzahlreduzierung bei laufendem Motor und eingelegtem Gang:

während das Auto mit einer Geschwindigkeit von 25 km / h fährt, hören Sie auf den Motor.

Bestimmen Sie bei der allmählichen Beschleunigung des Autos auf 85 km / h den Beginn des Auftretens von Geräuschen und den Moment seines Verblassens;

langsam (ohne Bremsen) auf 25 km / h verlangsamen und den Moment klären, in dem das Geräusch auftritt und nachlässt;

Wenn beim Beschleunigen und Verzögern Fremdgeräusche auftreten und mit gleicher Geschwindigkeit abklingen, ist das Getriebe der KamAZ-Mittelachse schuld. Es ist notwendig, die nächste Stufe der Diagnose durchzuführen.

Beschleunigung, Neutral und Motor aus:

beschleunige das Auto auf 80 km / h;

schalten Sie den Schalthebel auf neutrale Geschwindigkeit;

schalten Sie den Motor aus;

auf den Motor hören.

Beim Driften gibt es keine Geräusche, aber unter Last schon - das Achsgetriebe ist defekt. Sie können dies vollständig überprüfen, indem Sie die dritte Stufe durchlaufen.

"Progazovka" an Ort und Stelle:

schalten Sie den Motor ein und laufen Sie gut;

auf den Motor hören.

Wenn im ersten Schritt keine Geräusche festgestellt werden, ist das Gerät definitiv defekt und muss repariert oder ausgetauscht werden.

VIDEO Es gibt drei Arten von Schäden am Getriebe der KamAZ 5320-Brücke:

Erhöhung der Temperatur des Hauptzahnrads;

Austritt von Schmierflüssigkeit;

erhöhtes Rauschen.

Die Hauptgründe für die Temperaturerhöhung des Achsgetriebes sind:

Im Kurbelgehäuse befindet sich wenig oder umgekehrt viel Öl. Das Problem wird entweder durch Nachfüllen von Öl oder durch Ablassen des Überschusses behoben.Erhöhte Lagerspannung. Sie müssen es anpassen.Der Zahneingriff in den Zahnrädern ist falsch. Auch durch Anpassung beseitigt.Das Getriebe KamAZ 5320 der Hinterachse, das viel Lärm macht, hat einen dieser Fehler:

Kegellager sind abgenutzt. Um das Problem zu beheben, müssen Sie die Lager einstellen oder ersetzen.Der Zahneingriff in den Zahnrädern ist gebrochen ... Dieses Problem tritt auf, wenn der Seitenspalt falsch ist oder die Kontaktfläche falsch ausgerichtet ist. Stellen Sie den Knoten ein, um Geräusche zu beseitigen.Verzahnung stark abgenutzt oder beschädigt. Kupplungspaar erneuern und Seitenspiel sofort einstellen.Lager locker. Ziehen Sie die Muttern der Wälzlager fest und stellen Sie ihr Drehmoment ein.Die Hauptgründe für Ölleckagen aus dem Kurbelgehäuse:

Abgenutzte Manschette. Die Lösung des Problems besteht darin, das alte Teil zu ersetzen.Entlüftung verschmutzt. Reinigen und spülen Sie das Teil.Um diesen Knoten zu zerlegen, benötigen Sie:

schrauben Sie die Schrauben des Differentialbechers ab und entfernen Sie ihn;

lösen Sie die selbstsichernden Schrauben der Lagerschale des Antriebsrads;

Entfernen Sie den Splint und lösen Sie die Mutter, entfernen Sie die Unterlegscheibe und den Flansch;

Schrauben Sie die Abdeckungsschrauben ab und entfernen Sie sie;

die hintere Welle herausnehmen.

Um das Antriebskegelrad des Getriebes der Mittelachse des KamAZ-LKWs zu demontieren, müssen Sie:

entriegeln und schrauben Sie die Mutter ab, entfernen Sie die Sicherungsscheibe;

schrauben Sie die Lagermutter mit einem Stift ab;

Entfernen Sie das Glas, die Einstellscheiben und die Distanzhülse;

Innenring des Kegelradlagers vom Antriebskegelrad abnehmen.

Das Getriebe der Hinterachse KamAZ wird auf die gleiche Weise demontiert.

Mehr zum Austausch des Getriebes der KamAZ-Brücke: Die Einheit wird nach einem Schlüsselparameter wie der Anzahl des Eingriffs der Zähne des angetriebenen Zahnrads mit den Zähnen des Antriebsrads, dh dem Übersetzungsverhältnis, ausgewählt. Je höher sein Wert, desto höher das Zugmoment des Mechanismus und sein Preis. Daher ist es ratsam, diese Einheiten entsprechend den Betriebsbedingungen auszuwählen, nämlich:

wenn das Auto auf ebenen Straßen ohne Anhänger betrieben wird, sollte die Übersetzung zwischen 4,98 und 5,43 liegen;

wenn KamAZ mit einem Anhänger auf ebener Straße betrieben wird, sollte die Übersetzung zwischen 4,98 und 5,43 liegen;

Straßenzugbetrieb auf unwegsamen Straßen - von 6,53 bis 7,22 Einsatz;

Lastzüge oder KamAZ-Trucks ohne Anhänger auf Bergstraßen - 7,22 Engagement.

VIDEO Da Lkw-Fahrer oft weite Strecken zurücklegen, müssen sie Kamaz-Reparaturen oft mit eigenen Händen durchführen. Natürlich handelt es sich in den meisten Fällen nicht um eine vollwertige Reparatur – der Fahrer kann keinen Anhänger mit Ersatzteilen mit sich führen. Trotzdem ist es die Aufgabe des Fahrers, richtig zu diagnostizieren und Maßnahmen zu ergreifen, um sicher zur Basis zurückzukehren oder zu einem Autoservice zu fahren.

Der wichtigste Weg, um Pannen zu vermeiden, ist jedoch die Prävention. Darüber hinaus werden Reparaturen und Wartungen für ein Auto wie Kamaz streng nach den Werksempfehlungen durchgeführt. Der Hersteller sieht für die erste Betriebszeit des neuen Fahrzeugs tausend Kilometer vor. Während dieser Zeit ist es besonders wichtig, alle Empfehlungen des Herstellers zu befolgen, insbesondere die Geschwindigkeit von fünfzig Stundenkilometern nicht zu überschreiten und das Auto nicht mit mehr als 75 Prozent des Nennwertes zu belasten. Darüber hinaus liegt jedem Neuwagen eine ganze Reihe von Dokumenten bei, darunter ein Kamaz-Reparaturhandbuch.

Es ist klar, dass Reparaturen in erster Linie darauf abzielen, schwerwiegendere Ausfälle zu verhindern. Auch der rechtzeitige Austausch aller Arbeitsflüssigkeiten gehört zu diesen vorbeugenden Maßnahmen. dass Schmier- und Kühlschmierstoffe strikt nach den bestehenden Empfehlungen der Automobilhersteller auszuwählen sind.

Undichtigkeiten im Kühlsystem, Fehler an Ventilen und Tankdichtungen müssen sofort nach ihrer Entdeckung unbedingt beseitigt werden. All dies kann sonst zur Zerstörung des Gerätes und der Flüssigkeitspumpe durch Kavitation führen.

Und beispielsweise kann eine Reparatur eines Kamaz-Motors in Eigenregie erforderlich werden, wenn der Druckalarm im Schmiersystem aufleuchtet. In diesem Fall ist es unerwünscht, weiterzufahren, bis die Fehlfunktion gefunden und beseitigt ist. Auch der Einsatz einer Maschine mit undichtem Ansaugtrakt kann zu einem vorzeitigen Motorausfall führen.

Um Risse in den Zylinderkopf-Befestigungsnaben zu vermeiden, ist es erforderlich, die Gewindebohrungen für die Schrauben zuverlässig gegen das Eindringen von Schmutz oder Flüssigkeit zu isolieren. Diese Isolierung ist besonders wichtig, wenn Arbeiten zum Austausch der Motorköpfe geplant sind.

Manchmal können Reparaturen Schweißen erfordern. In diesem Fall ist es sehr wichtig, das Abklemmen der Batterie zu überprüfen. Außerdem muss der positive Kontakt vom Generator entfernt werden. Der Erdungsdraht des Schweißgeräts sollte in der Nähe der Schweißnaht angeschlossen werden.

Wie Sie wissen, werden Reparaturen seltener durchgeführt, wenn das Fahrzeug mit den richtigen Betriebsbedingungen ausgestattet ist. Es gibt jedoch auch Empfehlungen zum Verhalten bei einem defekten Auto:

Tritt während der Fahrt ein Kühlmittelleck auf, kann das Kühlsystem mit Wasser nachgefüllt werden. Sie sollten wissen, dass diese Maßnahme vorübergehend ist. Ein solches Kühlmittel kann verwendet werden, um zur Reparaturstelle zu fahren,

Wenn die Maschine auf Straßen mit flüssigem Schlamm bewegt wird, muss die Kühleroberfläche regelmäßig mit Wasser unter Druck gespült werden. Dadurch werden Verfahren wie die Reparatur von LKW-Kühlern vermieden. Um eine solche Spülung durchzuführen, muss die Kabine angehoben werden. Achten Sie darauf, dass der Wasserstrahl nicht auf den Generator trifft,

Beim Abschleppen eines Autos mit ausgefallenem Motor muss die Propellerwelle ausgebaut werden.Dies hilft, die Reparatur des KAMAZ-Getriebes zu verschieben, da Sie sonst die Lager der Zahnräder der Sekundärwelle im Getriebe abnutzen.

Wie bereits erwähnt, ist die Bedeutung von Vorsorgeuntersuchungen nicht zu unterschätzen. Dadurch können Sie Manipulationen wie die Reparatur der Einspritzpumpe vermeiden und sich auch während der Fahrt gegen unangenehme Pannen versichern.

Sie müssen eine tägliche Inspektion der Hauptteile und Baugruppen durchführen. Diese Inspektion umfasst auch die Überprüfung des Füllstands der Arbeitsflüssigkeiten sowie verschiedene andere Manipulationen:

Status des Lenkantriebs prüfen,

Überprüfung der Funktion aller Bremssysteme,

den Zustand von Rädern und Reifen prüfen.

Um den störungsfreien Betrieb aller Aggregate zu gewährleisten, werden planmäßige Inspektionen durchgeführt. Ihre Häufigkeit ist zweimal im Jahr. Diese Inspektionen werden als saisonale Wartung bezeichnet und sollen das Fahrzeug für den Winter- bzw. Sommereinsatz vorbereiten.

Beachten Sie bei der Reparatur des Motors die folgenden Richtlinien:

- vor Ablauf der Garantiezeit den Motor nicht zerlegen (Zylinderköpfe, Ölwanne nicht entfernen, Dichtungen der Hochdruck-Kraftstoffpumpe nicht brechen und nicht zerlegen), sonst Anspruch auf Garantiereparatur von der Motor geht verloren. Bei Bedarf dürfen Hochdruck- und Niederdruck-Kraftstoffleitungen, Schläuche, Öl-, Kraftstoff- und Luftfilter, Wasserpumpe, Lüfter, Schalter ausgetauscht werden

- Motor am Drehständer R-770 demontieren (Abb. 76). Vor der Montage des Motors auf dem Ständer den Vollstrom-Ölfilter, den Lüfter, die mit den Abzweigrohren montierten Abgaskrümmer, die Halterungen der vorderen Stützen, den Anlasser ausbauen. Zur Montage des Motors auf dem Ständer die Halterungen in die Bohrungen für die Rohrleitungen der Vorstartheizung im Zylinderblock einbauen und fixieren, dann die Stifte 7 bis zum Anschlag eindrehen. Drehen Sie den Motor um die horizontale Achse des Ständers, indem Sie den Griff des Schneckengetriebes drehen. Bevor Sie den Motor um die Hochachse des Ständers drehen, drücken Sie das Rastpedal 3;

- die Reibflächen der Teile, sofern nicht anders angegeben, während der Montage mit Motoröl schmieren;

- Bei der Befestigung von Teilen mittels Gewindeverbindungen, außer den im Text speziell gekennzeichneten, ist das Anziehdrehmoment gemäß Tabelle zu beachten. 6;

- Anzugsdrehmomente um 10 % reduzieren, wenn

- nichtmetallische Dichtungen zur leichteren Montage, ggf. mit Fett auf eines der Gegenstücke einlegen. Achten Sie darauf, dass die Dichtungen gleichmäßig auf den Passflächen haften, fest eingespannt sind und nicht über die Kontur der Passflächen hinausragen;

- beim Einbau Gummidichtringe und Einführschrägen der Gegenstücke mit Fett schmieren;

- die Stifte beim Aufsetzen nicht verbiegen;

- Nach der Reparatur von Baugruppen und deren Austausch den Motor auf einem gemäß den Anforderungen von GOST 14846-69 ausgestatteten Stand in einem der folgenden Modi, abhängig von den ersetzten Teilen, einlaufen lassen:

1. Nach dem Austausch von Kurbelwelle, Nockenwelle, einem oder mehreren Kolben oder Laufbuchsen laufen mehr als die Hälfte der Haupt- oder Pleuellagerschalen sowie mehr als zwei Kolbenringe im Hauptmodus, der "kalt" und " heiß" läuft (Tabelle . 7, 8). Zu Beginn des "kalten" Einfahrens darf die Temperatur des dem Motor zugeführten Öls 50 ° C und mehr betragen. Der Öldruck in der Hauptleitung des Schmiersystems beträgt nicht weniger als 98,07 kPa (1 kgf / cm 2) bei einer minimalen Leerlaufdrehzahl und 392,3. 539,4 kPa (4,5 kgf / cm 2) - bei einer Rotationsgeschwindigkeit von 2600 min -1.

Vor dem "heißen" Einfahren die thermischen Spiele in der Gasverteilung, den Einspritzwinkel, das Anziehen der Zylinderkopfschrauben prüfen und ggf. einstellen.

Das Herausschleudern und Austreten von Wasser und Kraftstoff sowie das Durchdringen von Gasen an den Fugen sind nicht zulässig.

2. Nach dem Austausch von weniger als der Hälfte der Haupt- oder Pleuellagerschalen oder eines Kolbenrings in maximal zwei Zylindern im „Heiß“-Betrieb einfahren.

3. Nach dem Austausch des Zylinderkopfes oder anderer Teile, deren Austausch das Abnehmen des Kopfes erfordert, nach dem Ausbau, um die Teile der Zylinder-Kolben-Gruppe zu überprüfen, sowie nach dem Austausch der Öl-, Wasser- oder Kraftstoffpumpe, Kraftstoffpumpenantrieb, Verteilergetriebe, Kurbelwellenschalen, Schwungradgehäuse, die vordere Abdeckung des Blocks, im Motor in der in der Tabelle angegebenen Betriebsart laufen. 9.

4. Nach der Überholung ohne Austausch von Aggregaten, Baugruppen, Teilen, den Motor im Modus gemäß Punkt 3 einlaufen lassen.

Das Einfahren des Motors muss immer am Fahrzeug erfolgen, wobei die empfohlenen Fahrgeschwindigkeiten im Abschnitt "Einfahren des Fahrzeugs" der dem Fahrzeug beiliegenden Bedienungsanleitung zu beachten sind.

So entfernen Sie die Antriebszahnradbaugruppe der Kraftstoffpumpe mit der Welle:

- die vier Befestigungsschrauben 4 (Abb. 77) des Kompressors lösen und den Kompressor abnehmen; Lösen Sie die drei Schrauben 3 zur Befestigung der Servolenkungspumpe und entfernen Sie die Pumpe

- zwei Schrauben 4 (Abb. 78) und zwei Schrauben 1 zur Befestigung der hinteren Platten lösen, die Spannschraube 8 lösen und die Antriebshalbkupplung 9 komplett mit Flansch 7 und Frontplatten 6 entfernen, zwei Schrauben 3 abschrauben und die hinteren Platten abnehmen 11;

Reis. 78. Antrieb der Hochdruck-Kraftstoffpumpe: 1-Bolzen der Heckplatten; 2 - hinterer vorderer Halbkupplungsflansch; 3, 4 - Bolzen; 5 - Schrauben zur Befestigung der Frontplatten; 6 - Frontplatten; 7 - vorderer Flansch der Kupplungshälfte; 8 - Zugschraube; 9 - führende Halbkupplung; 10 - Nuss; 11 - Rückplatten

- die Mutter 10 abschrauben (siehe Abb. 78) und mit dem Abzieher 2 (Abb. 79) den Flansch 1 der Antriebshälfte der Kupplung 9 entfernen (siehe Abb. 78); - Gehäuse 1 (siehe Abb. 77) der hinteren Lagereinheit mit Bund entfernen;

- Das Antriebszahnrad der Hochdruck-Kraftstoffpumpe mit der Welle ausbauen (Abb. 80).

Reis. 79. Entfernen des Flansches der treibenden Kupplung mit einem Abzieher: 1 - Flansch der treibenden Kupplung; 2 - Abzieher

Reis. 81. Ausbau der Zylinderlaufbuchse mit einem Abzieher I801.05.000: 1 - Schraube; 2 - Griff; 3 - Fall; 4 - Unterstützung; 5 - Ärmel; 6 - einfangen

Beim Zusammenbau die Markierungen an den Enden von Antriebsrad und Nockenwellenrad ausrichten. Ziehen Sie die Spannschraube 8 (siehe Abb. 78) nach der Montage der Montageeinheit am Motor fest.

Zum Entfernen der Zylinderlaufbuchse mit einem Abzieher I80 1.05.000 (Abb. 81) den Griff 6 entlang der Schraube 1 klappen und in dieser Form in die Laufbuchse einführen.

Nachdem Sie den Griff am unteren Ende der Hülse 5 eingehakt haben, stellen Sie ihn senkrecht zur Schraube ein, installieren Sie dann die Stützen 4 in der Bohrung auf der Passebene des Blocks und drehen Sie den Griff 2, drehen Sie die Schraube heraus, bis die Hülse vollständig ist ENTFERNT.

So entfernen Sie das Schwungradgehäuse:

- Kompressor ausbauen (siehe oben);

- Servolenkungspumpe ausbauen (siehe oben);

- drei Schrauben 2 (siehe Abb. 77) lösen und die hintere Öse entfernen; die Halterungen für das Kraftstoffauslassrohr 5 von den Einspritzdüsen entfernen;

- die Befestigungsschraube des Ölmessstabs entfernen; Schwungrad-Befestigungsschrauben und Befestigungsschrauben mit M8-Gewinde herausdrehen (Abb. 82) Schwungrad entfernen;

VIDEO

Komplette Montage des 740.63 KamAZ-Motors. Komplette Montage des Motors 740.63 KAMAZ

VIDEO

Detaillierte Demontage des KamAZ 740 Motors!

VIDEO

Detailmontage des KPP14 KamAZ Teil 1.

VIDEO VIDEO

Zusammenbau des Kamaz 740 Triebwerksarchiv Sommer 2016

VIDEO

Wir sammeln das durchschnittliche Getriebe KAMAZ! Teil 4.

VIDEO

Einbau von Kolbenringen KamAZ.

VIDEO

Reparatur des Motors Kamaz 740. 1 Teil

VIDEO

Reparatur von Kamaz. Einbau des Kurbelwellendichtrings. Kupplung.

Video (zum Abspielen anklicken).

VIDEO

Bewerten Sie den Artikel:

Klasse

3.2 wer hat gestimmt:

85